Плохое продвижение ткани.

1.Тупые зубья рейки. В большинстве случаев это результат небрежной работы швеи. Например, она не остановила вовремя машину, которая продолжает работать, когда ткань уже сошла с рейки. При этом на лапке снизу обдирается никелевое покрытие, а зубья притупляются.

Зубья наточить алмазным надфилем трехгранного сечения. Регулятором подъема зубьев поднять их до отказа и наточить зубья с одной стороны (со стороны наклона). Время заточки 3—4 мин. Затем отрегулировать высоту зубьев (см. рис. 15).

2. Зубья недостаточно подняты над игольной пластиной. Высота зуба не отрегулирована или в перемычке скопилась и спрессовалась грязь с очесами

Откинуть машину на петлях. Слева сверху на верхнем валу размещен регулятор подъема зубьев. Ослабить винт и, установив высоту зубьев, зажать его. Нормальная высота зубьев будет тогда, когда над пластиной в средней ее части будут возвышаться только сами зубья. Передняя часть зубьев выше относительно задней на 0,5 мм (см. рис. 15). Если отрегулировать высоту зубьев не удается, снять игольную пластину и очистить зубья. Поставить пластину на место.

Сначала чистим зубья транспортера, затем, если нужно, производим регулировку. В некоторых случаях приходится откручивать винты крепления транспортера (зубцов), ставить прокладки между площадкой и зубцами и закрутить крепко винты.

3. Рычаг лапки опущен вниз не до конца

Рычаг подъема лапки опускать постепенно до нижнего предела. Нельзя выпускать из рук рычаг при его движении. В противном случае он может сильно ударить по зубьям. При этом зубья будут портиться — тупиться и осаживаться вниз, постепенно ухудшая тягу.

Заржавевший, погнутый рычаг. Стержень лапки заедает при опускании.

Почистить или выправить рычаг и стержень лапки.

Стержень лапки должен свободно скользить вверх и вниз, заедания недопустимы. Проверить в каких местах заедает (визуально) и устранить. Правило регулировки высоты подъема лапки:

— в верхнем положении лапки иглодержатель (в крайнем нижнем положении) не должен касаться ее касаться;

— провернуть маховик машины, чтобы зубья транспортера опустились под игольную пластину, опустить лапку. Она должна лежать на игольной пластине. Смотрим на рычаг подъема лапки, между ним и кронштейном крепления стержня подъема лапки должен быть маленький люфт.

4. Слабый нажим лапки. Ослаблена нажимная пружина. Это обычное явление в старых машинах. Усталость металла от постоянных нагрузок и времени — процесс естественный.

Пружину вынуть и растянуть на половину ее длины. Например, пружину длиной 80 мм растянуть на 40 мм. После этого ее длина будет 80+40=120 мм. Пружину поставить на место и поджать.

5. Кулачок подачи материала на коленчатом валу провернулся или имеет большой люфт. Причина —ослабление стопорного винта. В том и другом случае возможно следующее:

ткань не продвигается;

ткань продвигается в обратную сторону — на швею;

ткань продвигается малыми шажками;

регулятор шага стежка бездействует.

Установить кулачок на место и зажать стопорный винт. Следует иметь в виду, что кулачок может сместиться не только по окружности вала, но и по его длине.

Необходимо хотя бы один раз в год проверять состояние крепежных деталей на всей машине. Такое мероприятие входит в перечень обязательного технического ухода за любой машиной.

Здесь имеется ввиду эксцентрик продвижения, находящийся на главном валу. На отечественных машинах кл. 2М, Чайка, Подольск на главном валу сделана проточка и болт крепления эксцентрика (кулачка) фиксируется в этой проточке.

6. Сильно затянуто крепежное соединение вилки с валом подачи материала (на машинах с винтом без эксцентрика). В каждом же соединении должен быть люфт, еле ощутимый рукой

Ослабить крепежное соединение В этом соединении вилка поворачивается относительно вала подачи на малый угол (на глаз незаметно). По окончании работы для проверки над соединением провернуть винт-эксцентрик (для машины 2М кл.).

Скорее всего автор говорит о нижнем соединении вилки с валом продвижения (швейная машина кл. 2М). В этом соединении стоит эксцентричный болт, с помощью которого регулируется положение зубцов транспортера относительно игольной пластины.

7. Винт крепления кулисы шага стежка ослаб и поэтому рычаг регулятора шага во время работы стремится к нулю. Причина в том, что рычаг поднимают вверх до отказа для обратного хода ткани. У машины 2М кл. такой прием быстро приводит к нежелательным последствиям, происходит поломка тарельчатой пружины регулятора.

Если машина с ручным приводом, снять его. Снять фрикционный винт и маховик. Большой отверткой завернуть винт крепления кулисы шага стежка. Рычаг регулятора шага стежка держать на нуле. Собрать все в обратном порядке. При сборке смотреть, чтобы фрикционная шайба была поставлена внутренними усиками наружу (см. гл. 2 «Фрикционное устройство»).

Скорее всего треснула тарельчатая пружина на машинах кл. 2 М.

8. Винт кронштейна подъема лапки задевает за фронтальную крышку, иногда даже оттесняет ее. Видимо, он был заменен и оказался слишком длинным

Сточить выступающую часть винта алмазным надфилем и немного отогнуть край фронтальной крышки с задней стороны.

9. Рычаг регулировки шага стежка стремится к нулю — сломалась тарельчатая пружина, находящаяся под винтом крепления кулисы шага. Это бывает по следующим причинам: оттого, что для обратного хода ткани рычаг поднимают вверх до отказа; от времени, ржавчины, излишней влаги в воздухе

Разобрать узел со стороны маховика (см. п. 7). Машину снять с петель и поставить на фронтальную крышку. Большой отверткой сверху внутри рукава отвернуть винт кулисы длины стежка. Пинцетом достать винт и тарельчатую пружину. Поставить новую тарельчатую пружину. Если ее нет, сделать из сталистого материала шайбу по размеру тарельчатой пружины. Толщина шайбы не должна превышать 0,3 мм. Сделанную шайбу положить на сломанную тарельчатую пружину и собрать узел. Если тарельчатая пружина разломалась на несколько частей, а новой нет, можно поставить регулировочную шайбу, предназначенную для регулятора натяжения — верхней нитки.

Задача тарельчатой шайбы прижать кулису регулятора длины стежка к приливу в корпусе машины, чтобы она (кулиса) самопроизвольно не сдвигалась, но ручкой изменяла свое положение.

10. Ослабли винты крепления рейки механизма перемещения материала (см. п. 5)

Снять игольную пластину и завернуть винты крепления рейки. При этом будет две трудности: слегка завернуть один винт и, положив на место игольную пластину, убедиться, провернув маховик, не цепляет ли рейка за пластину. Если цепляет, снять пластину и изменить положение рейки. Обычно за один прием установить ее окончательно не удается; закрутить винты. Здесь нужна специальная отвертка с одним коленом под углом 90°.

11. Зубья рейки слишком подняты над игольной пластиной. При данной неисправности ткань продвигается вперед и назад, т. е. как бы «жуется».

Опрокинув машину на петлях, ослабить регулировочный винт (слева вверху) и, опустив зубья на нужный уровень, зажать его (см. рис. 15).

Такое могло случиться, если кто то отрегулировал максимальную высоту зубьев при положении регулятора «Вышивка».

12. Рычаг регулятора шага опущен вниз до предела, а стежок равен 2 мм. Рычаг подогнут вниз и не может наклонить кулису еще ниже, чтобы увеличить шаг стежка.

Рычаг регулятора шага стежка выпрямить. Для этого сверху рычага в прорезь вставить большую отвертку до отказа и крепко держать ее. Рычаг поднимать вверх к отверстию со значительным усилием. При этом он будет разгибаться.

13. Слабый нажим лапки на ткань. Причина — слабо завинчена регулировочная резьбовая втулка.

Поджать регулировочную резьбовую втулку, расположенную сверху стержня нажимной лапки. Сильно зажимать втулку нельзя: будет коробление ткани под лапкой. Для толстой ткани ее надо завернуть на 8—10 мм, для тонкой — отпустить.

14. Зависание лапки из-за загрязнения стержня, в особенности на участке цилиндрической пружины (см. п. 5).

Узел разобрать. Стержень с наслоением грязи и ржавчины вычистить до блеска, затем смазать маслом И8А и собрать в обратном порядке. Уровень лапки установить при поднятом рычаге.

15. Сильно зажаты нитки — верхняя и нижняя. Тонкая ткань продвигается с трудом или вообще не продвигается.

На тонких тканях натяжение обеих ниток должно быть слабым.

16. Зубья опущены вниз для вышивания. Такое положение зубьев вызывает у некоторых швей недоумение.

Поднять зубья до отметки «нормально». Там, где нет указателя подъема высоты зубьев, она ограничивается высотой зуба над игольной пластиной.

17. Рычаг регулятора шага стежка на нулевой отметке — выключен.

Поставить рычаг регулятора шага в нужное положение.

18. Зубья спереди ниже на 0,5—0,7 мм — заводская установка на некоторых машинах.

Снять игольную пластину. Отвернуть передний винт рейки совсем, а задний — ослабить. Подложить под рейку спереди шайбу толщиной 0,6—0,8 мм. Поставить винты и зажать. Можно подложить стержень 10X0,6 мм (рис. 16).

Прокладку можно сделать из фольги, которая находится в пачке сигарет.

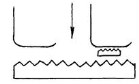

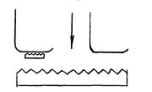

Рис. 16. Положение зубчатой рейки:

а — рейка с правильным уклоном, б — рейка без уклона и поднята над игольной пластиной на высоту, превышающую высоту зуба (работа рейки неудовлетворительная);

1 — подкладка в виде стержня 10×0,5 мм (0,5 мм по месту); 2 — передняя сторона, обращенная к швее; 3 — задняя сторона; 4 — игольная пластина

19. Зубья очень мало выступают над игольной пластиной. Регулятор подъема не действует. В зубьях скопилась и запрессовалась грязь с очесами.

Снять игольную пластину и вычистить запрессовавшуюся грязь с очесами в перемычке рейки. Поставить пластину на место.

20. Нет подачи материала. Поломан регулятор подъема зубьев.

Снять регулятор с вала. Выставить поломанную деталь так, чтобы в отверстие можно было ввести металлический цилиндр такого же диаметра, что и рабочий вал. Сжать сломанные части струбциной и заварить двухмиллиметровым электродом из нержавеющей стали. Собрать узел и отрегулировать высоту зубьев

Механизм двигателя ткани

После выполнения каждого стежка материал должен перемещаться на определенную величину для образования нового стежка.

С понятием перемещения материала связано и понятие шага строчки. Шагом строчки называется расстояние между двумя последовательными проколами иглы в направлении подачи материала.

Он обыкновенно измеряется в миллиметрах. Частота строчки определяется числом стежков на определенную длину, например на 1 или 5 см. В машине шаг строчки должен регулироваться.

Приспособление для регулирования длины стежка обычно входит в общую цепь механизма двигателя ткани.

В бытовых швейных машинах необходимо, чтобы машина могла перемещать материал не только в прямом, т. е. вперед от работающего, но и в обратном направлении — на работающего. Это требуется, например, для получения закрепки в конце шва. Механизм двигателя ткани должен отвечать этому требованию.

Непосредственным органом перемещения материала является рейка 5 (рис. 13,а). Рейка снабжена зубьями и перемещается в пазах игольной пластины. Зубья в соответствующий момент рабочего цикла машины, поднимаясь над плоскостью игольной пластины, на которой лежит материал, вдавливаются в него и увлекают его в заданном направлении (указанном стрелкой), перемещая материал на величину стежка. После этого зубья рейки опускаются ниже плоскости игольной пластины и перемещаются вправо в исходное положение (рис. 13б).

Следует отметить, что сам по себе зубчатый двигатель ткани

не мог бы осуществить перемещения материала, если бы вместе

с ним не работало специальное прижимное устройство, прижимающее материал к игольной пластине. Прижим материала осуществляется прижимной лапкой 4, закрепленной на конце стержня лапки 3. На стержень давит пружина 2, давление которой регулируется винтом 1.

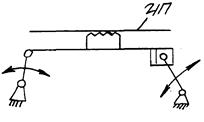

Траектория зубчатой рейки представляет собой замкнутую шатунную кривую с большим радиусом кривизны в рабочей части. Чтобы получить такую траекторию рейки, механизм продвижения должен сообщать ей движения двух видов: основное движение в направлении перемещения материала и обратно и добавочное движение вверх и вниз, так называемое движение подъема. Величина хода двигателя ткани в направлении перемещения материала, определяющая длину стежка, должна легко регулироваться, а движение подъема, как правило, всегда оставаться постоянным.

Во многих швейных машинах двигатель ткани (рейка) 5 (рис. 14, а) непосредственно крепится к рычагу 4. Левый конец рычага шарниром 3 закреплен на коромысле 2 вала продвижения 1. Вал продвижения получает качательное движение: шарнир 3, а вместе с ним и рычаг 4 с рейкой 5 перемещаются в горизонтальном направлении.

Правый конец рычага 4 оканчивается вилкой, зев которой охватывает ролик 6 (или камень), закрепленный на коромысле 7 вала подъема 8. Вал подъема тоже получает качательное движение и через ролик 6 сообщает вертикальное перемещение рейке 5. При сочетании двух движений зубчатая рейка описывает траекторию, показанную на рис. 14,б, где дано 12 положений зубчатой рейки. Начальное положение соответствует крайнему нижнему положению иглы.

Работа механизма двигателя ткани оказывает большое влияние на качество стежков и строчки, поэтому при наладке машины необходимо соблюдать следующие требования:

1) лапка должна ложиться своей нижней плоскостью на все ряды зубьев рейки; если материал будет прижиматься к лапке только одним рядом зубьев рейки, т. е. в случае перекоса плоскости лапки и рейки, строчка начнет сборить материал и, кроме того, материал станет перемещаться не по прямой линии, а по кривой;

2) сзади иглы (строчки) обязательно должен быть один ряд зубьев во избежание сборения материала;

3) перемещение материала должно закончиться как можно позже после того, как нитепритягиватель затянет стежок, в противном случае незатянутый стежок может оказаться зажатым лапкой между материалом и игольной пластиной, и нитепритягиватель не сможет затянуть стежок. Получится незатянутая (дефектная строчка). Поэтому работа механизма двигателя ткани должна быть строго согласована с работой других механизмов машины.

Чтобы оставлять комментарии необходимо зарегистрироваться.

You have no rights to post comments

Механизм перемещения материала.

В него входят кулачок подачи на коленчатом валу, вилка подачи, валы подачи и подъема, рычаг зубчатой рейки, зубчатая рейка, винты и гайки крепления.

1. Зубчатая рейка плохо продвигает ткань. Зубья лишь наполовину выступают над игольной пластиной. Ослабли оба винта крепления рейки к рычагу

Снять игольную пластину и, чуть поджав винты, закрепить зубчатую рейку. Поставить игольную пластину на винты. Провернуть маховик, если зубья будут цеплять за пластину, отрегулировать их так, чтобы они расположились параллельно прорези в пластине. После этого винты зубчатой рейки завернуть

Зубья должны быть строго параллельны прорези в игольной пластине и при максимальной длине стежка на касаться края в игольной пластине.

2. Передняя часть зубчатой рейки возвышается над прорезью на 0,5—0,6 мм меньше, чем задняя. Ткань плохо продвигается или рейка как бы жует ее. В данном случае не все зубья участвуют в работе

3. Сломалась зубчатая рейка

Заменить зубчатую рейку

4. Зубчатая рейка перекосилась и зацепляется за игольную пластину — затупились зубья рейки. Это происходит потому, что машину надо остановить сразу после выхода ткани с зубчатой рейки, а ее останавливают и поднимают лапку с большим опозданием

Снять игольную пластину, ослабить винты крепления зубчатой рейки, выправить ее, примерить и, если она не зацепляется за игольную пластину, зажать винты до отказа. Поставить пластину на место. Наточить зубья алмазным трехгранным надфилем, подняв их до отказа регулятором подъема. Отрегулировать нормальную высоту зубьев: передняя сторона 1,5 мм, задняя 1 мм (см. рис. 15 , 16 )

5. Зубчатая рейка крепко привинчена винтами к рычагу, но люфтует в горизонтальной плоскости. Причин самоотвинчивания конуса и его контргайки несколько:

слабо затянута контргайка еще на заводе;

контргайка ослабла от вибраций машины во время работы и особенно при работе машины с электроприводом; значительные термические колебания при хранении и эксплуатации машины и т. д.

Снять машину с петель, положить ее на заднюю сторону. Снять корпус хода челнока. На кривошипе вала толкателя челнока отпустить винт М4 (без головки). Поставить игловодитель в верхнее крайнее положение. Машину перевернуть вверх нижней частью и положить себе на колени. Выбить круглый штифт, соединяющий вал толкателя челнока с кривошипом кулисы малого вала. Выбить вал толкателя челнока влево. Ослабить винт регулятора подъема рейки. Сдвинуть его по валу вправо так, чтобы его ролик вышел из зацепления вилки рычага. Отъединить вилку двигателя ткани от вала. Ключом 12Х 14 отпустить контргайку левого конуса нижнего вала двигателя ткани. Отвернуть конус.

Правый конус вала трогать нельзя!

Вынуть вал вместе с рычагом и зубчатой рейкой. Посмотреть, какой конус с контргайкой ослаблен на рычаге. Поджать конус и контргайку, чтобы рычаг с зубьями свободно вращался в конусах, а люфта не было. Собрать все в обратном порядке. При этом следить за тем, чтобы не была нарушена регулировка сопряженных деталей. Вал подачи в конусах затянуть так, чтобы продольный люфт исчез или был еле ощутим рукой

Для того, чтобы регулировочные винты и гайки не отпускались в процессе работы, заливать их лаком или краской. Легкость хода и отсутствие люфта в машине условие необходимое.

6. Зубчатая рейка качается в горизонтальной плоскости, хотя она хорошо привинчена к рычагу, а рычаг в конусах без люфта. Это может быть в том случае, когда вал подачи материала внизу под платформой имеет люфт в конусах (осевой). К этому валу с правой стороны крепится вилка подачи материала, а с левой — рычаг механизма двигателя ткани

Уточнить, с какой стороны ослаблена контргайка. Подтянуть конус ослабленной контргайки, но так, чтобы продольный люфт на валу был еле ощутим рукой. Для этого надо разъединить вертикальную вилку с валом подачи материала. Регулировку вести при поднятой вверх игле

7. Рычаг зубчатой рейки на быстром ходу стучит о платформу

Проделать все работы, указанные в п. 5. После того как будет снят вал механизма двигателя ткани вместе с зубчатой рейкой, протереть вилку рычага — тот ее участок, который обращен к платформе и который стучит об нее в момент продвижения ткани. Кроме того, тщательно протереть место на платформе, которого может касаться вилка. Затем, вооружившись лупой 4-кратного увеличения, тщательно обследовать верхнюю сторону рожка вилки и место предполагаемого касания на платформе — на нем хорошо будут видны блестящие участки. Найдя места касания, трехгранным напильником опилить рожок на высоту 1 мм. Собрать все в обратном порядке, соблюдая правила регулировки сопряженных деталей

8. Появился небольшой люфт зубчатой рейки в прорези игольной пластины на ходу движения ткани. Это может быть по причине ослабления крепления вертикальной вилки на валу и конусов вала подачи

Устранить люфт, подтянув соответствующие винты (см. п. 5)

9. Появился большой люфт зубьев в прорези игольной пластины по ходу движения ткани

Нарушилось крепление кулисы регулятора длины стежков (см. гл. 2 «Регулятор длины стежка», п. 4)

Кулиса регулятора длины стежка должна быть плотно зажата болтом крепления, тарельчатая пружина не должна иметь трещин.

10. Рейка плохо продвигает ткань, но рычаг регулятора длины стежка работает нормально — провернулся кулачок на коленчатом валу

Подтянуть конусы вала подачи. Кулачок коленчатого вала поставить в правильное положение и затянуть стопорный винт, который должен войти в продольную прорезь на коленчатом валу (большое отверстие с крышкой на его задней стороне)

Иногда машина начинает шить в обратную сторону.

11. Зубчатая рейка как бы жует ткань. Высоко подняты зубья или они имеют большой наклон вперед

Такое могло произойти, если в машине отрегулировали высоту зубьев при положении регулятора на «шелк», а затем перевели регулятор в положение «норма».

12. Рейка при любом положении рычага регулировки длины стежка двигает ткань в обратном направлении (на швею) — провернулся кулачок коленчатого вала

Открыть крышку большого отверстия с задней стороны машины и установить кулачок так, чтобы винт его крепления приходился на углубленную прорезь коленчатого нала. Подвинуть кулачок влево к вилке так, чтобы вилка имела свободный ход, т. е. обеспечить люфт в 0,5 мм. Проверить люфт при вращении маховика

13. Нет продвижения ткани — обломана нижняя проушина вилки двигателя ткани

Сварить проушину электросваркой, выставив сломанные части так, чтобы в отверстии был зало жен винт, диаметр которого равен винт-эксцентрику (2М кл. ПМЗ). В противном случае при сборке винт-эксцентрик не войдет или создастся слишком большой люфт

14. Зубчатая рейка не работает— отломан рожок вилки. Такие поломки происходят в ситуации, когда в челночном устройстве произошло заклинивание и для его устранения применили слишком большую силу

Рожок можно приварить электросваркой. Главное то, что вилку надо выставить так, чтобы между рожками был вставлен металлический предмет с параллельными сторонами и с точным размером кулачка. Рожки стянуть струбциной. При снятии вилку отсоединить от вала подачи. А вот при установке вилки отодвинуть кулачок на коленчатом валу в сторону игловодителя. Оба монтажных отверстия на рукаве должны быть открытыми

15. Потеряна гайка винта-эксцентрика на соединении с валом двигателя ткани

Поставить гайку по резьбе эксцентрика

16. Зубчатая рейка одной стороной зацепляется за игольную пластину

Зубчатую рейку поставить параллельно прорези игольной пластины или вал двигателя ткани подвинуть в сторону, свободную для зубьев. Для этого опрокинуть на петлях машину, ослабить контргайки на конусах и конусами поставить вал в нужное положение. Эту работу выполнять при отсоединенной вертикальной вилке подачи. Законтрогаить конусы

17. Сломан регулятор подъема рейки

Его можно сварить электросваркой, обязательно в отверстие поместить стержень, диаметр которого равен диаметру того вала, на котором он работает. Можно наложить хомутик из нержавеющей стали — полоску шириной 12 мм и толщиной 1 мм

18. Отломан рожок рычага зубчатой рейки

Сварить рожок электросваркой (электроды из нержавеющей стали диаметром 2 мм) так, чтобы в зев вилки был вложен калиброванный металлический предмет, размеры которого были бы равны ролику, работающему в нем. Затем рожок сжать струбциной

Механизм перемещения материала при равномерном перемещении плотного материала в швейной машине Juki

Рубрика: Технические науки

Дата публикации: 02.06.2016 2016-06-02

Статья просмотрена: 4077 раз

Библиографическое описание:

Саидова, Х. Х. Механизм перемещения материала при равномерном перемещении плотного материала в швейной машине Juki / Х. Х. Саидова, Я. Я. Хомидов, З. К. Абидова. — Текст : непосредственный // Молодой ученый. — 2016. — № 11 (115). — С. 456-459. — URL: https://moluch.ru/archive/115/30698/ (дата обращения: 20.12.2021).

В настоящее время в мире современного бизнеса в условиях жесткой рыночной конкуренции к числу наиболее актуальных проблем швейных предприятий относятся эффективность технологических процессов и качество выпускаемых изделий. Успешное решение данных вопросов в первую очередь связано с внедрением новых технологий и оснащением технологических процессов изготовления швейных изделий современным высокопроизводительным оборудованием.

Швейное машиностроение относится к быстроразвивающимся отраслям, потребляющим высокие технологии, благодаря чему появление нового оборудования для предприятий, выпускающих швейные изделия, неизбежно.

В настоящее время промышленные швейные предприятия и предприятия бытового обслуживания населения располагают большим разнообразием швейного оборудования, которое обладает расширенными технологическими возможностями. Оборудование швейного производства чрезвычайно разнообразно по номенклатуре из-за различий выполняемых швейными машинами технологических операций и в зависимости от конструкции машин и принципов управления ими. Регулировка механизма перемещения материала в швейных машинах фирмы Juki (Япония), производится следующим образом.

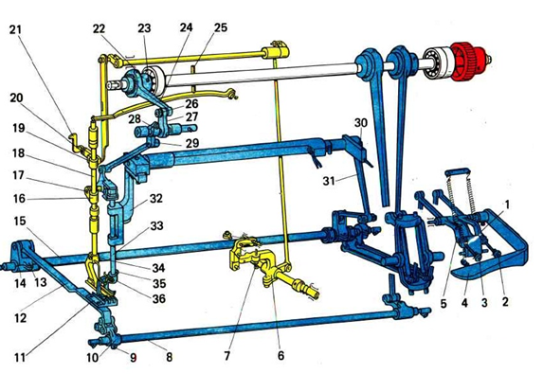

Перемещение материала нижней рейкой 11 (рис. 1) регулируется поворотом рычага 1 после ослабления гайки 2. Если поворачивать его против часовой стрелки (если смотреть с фронтальной стороны машины), то перемещение увеличится. Перемещение материала верхней рейки 36 регулируется поворотом рычага 5 после ослабления гайки 3. При его повороте против часовой стрелки перемещение рейки 36 увеличится. Чтобы закрепить строчку, работающий отводит рукоятку 4 вниз.

Высота подъема нижней рейки 11 регулируется поворотом коромысла 10 после ослабления винта 9. Зубцы рейки должны подниматься над уровнем игольной пластины на высоту 1 мм. Местоположение зубцов рейки 11 в прорезях игольной пластины регулируется поворотом коромысла 14 после ослабления стягивающего винта 13, если рейку 11 нужно переместить поперек платформы машины. При необходимости перемещения рейки 11 вдоль платформы ослабляют винты 9 и 13 и коромысла 10 и 14 вместе с рычагом 12 перемещают вдоль валов 8, 15.

Высота подъема верхней рейки 36 и лапки 34 регулируется перемещением винтовой шпильки 26 по прорези коромысла 27. Если винтовую шпильку 26 вместе с передней головкой шатуна 24 опускать, то вертикальные перемещения верхней рейки 36 и лапки 34 возрастут. Своевременность вертикальных перемещений верхней рейки 36 и лапки 34 регулируется поворотом главного вала после ослабления винтов 23 эксцентрика 22. Положение верхней рейки 36 относительно лапки 34 регулируется поворотом коромысла 29 после ослабления стягивающего винта 28. Положение лапки 34 по вертикали относительно верхней рейки 36 регулируется вертикальным перемещением стержня 18 после ослабления винтов 19, 17 муфты 16.

Положение верхней рейки 36 относительно лапки 34 в направлении поперек платформы машины регулируется поворотом рамки 32 после ослабления винта 30 коромысла 31. Положение верхней рейки 36 по вертикали относительно лапки 34 и параллельность их рожков регулируются вертикальным перемещением верхней рейки 36 вдоль стержня 33 или поворотом рейки 36 после ослабления винта 35.

Рис. 1. Конструктивная схема механизма перемещения материала

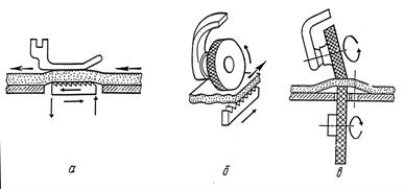

Качество пошива изделий, производительность машины, трудоемкость и эксплуатационные расходы во многом зависят от механизмов, подающих изделия в процессе обработки. Типы механизмов транспортирования.В швейных машинах применяются в основном три типа механизмов транспортирования ткани: зубчатая рейка, рифленый ролик и зубчатая рейка, рифленый ролик и нижнее транспортирующее кольцо.

Транспортирование ткани рейкой осуществляется за счет сил сцепления зубцов рейки с материалом и прижима материала верхней подпружиненной лапкой или роликом. Материал рейки обычно захватывается зубцами при каждом обороте главного вала, поэтому полуфабрикат движется прерывисто. Качество строчки, а, следовательно, и качество изделия во многом зависят от оснащенности швейной машины специальными приспособлениями и от квалификации работницы. Транспортирование рифлеными (зубчатыми) роликами применяется в основном для сшивания деталей из кожи при этом ролик может получать прерывистое вращательное движение, а если транспортирование осуществляется роликом и нижним транспортирующим кольцом, то они вращаются непрерывно (Рис. 2).

Рис. 2. Механизмы транспортирования сшиваемых деталей: а — реечный с лапкой; б –реечный с роликом; в — с роликом и нижним транспортирующим кольцом

Механизмам реечной подачи ткани предъявляются следующие требования:

В механизме транспортирования должен быть предусмотрен регулятор шага стежка. В универсальных машинах шаг строчки регулируется в пределах 1–5 мм. В машинах тяжелого типа шаг стежка может изменяться до 10–12 мм. В некоторых машинах предусмотрена обратная подача ткани для выполнения закрепочных стежков.

Наиболее широко распространены реечные механизмы: рейка и прижимная лапка. Рейки могут быть 2-х ручьевые для легких и средних материалов и 3–4-х ручьевые, которые используются в двухигольных машинах и при большом расстоянии между иглами. Лапка обычно повторяет форму рейки.

Величина усилия прижима лапки к рейке выбирается из следующих соображений: с одной стороны необходимо обеспечить постоянный контакт лапки и рейки при перемещении материала, но с другой стороны чрезмерное увеличение силы прижима может привести к необратимой деформации материала, к увеличению сил, действующих в шарнирах механизма, а значит к преждевременному износу механизма. Неправильный выбор усилия прижима может привести к изменению величины стежка при различных скоростях работы машины. Важным фактором работоспособности машины является траектория движения зубьев рейки. Наиболее распространенной является элипсообразная траектория. Вследствие неравномерности скорости рейки при перемещении материала может привести к посадке ткани. Поэтому более предпочтительна прямоугольная траектория движения рейки. Однако на высоких скоростях возникают большие силы инерции, следовательно, это приводит к вибрации и износу механизма. Поэтому оптимизируют траекторию движения, приближая её верхний участок к прямолинейной.

Для устранения посадки относительно жестких материалов используют механизм с отклоняющейся иглой, которая движется синхронно с материалом и препятствует сдвигу слоев. Для эластичных нежёстких материалов этот метод не годится. Для таких материалов используют дифференциальный механизм с двумя рейками при стачивании без посадки. Например, машина Juki HZL E40.

Подобный механизм можно использовать и для присборивания материала, например в машинах цепного стежка. Если необходимо присборить только один слой материала, то в механизм вводится разделительная пластина. Наиболее рациональным, но и более сложным является механизм с верхней и нижней рейками, которые зажимают материал и синхронно двигаясь, перемещают его. Такой механизм позволяет без посадки перемещать трудно транспортируемые материалы.

Можно выделить два типа таких механизмов:

1) тянущий механизм, в котором верхняя рейка находится за иглой (для стачивания жестких, тяжелых материалов);

2) толкающий механизм, в котором верхняя рейка перед иглой (для стачивания легко деформируемых материалов или деталей, выполненных под углом к нити основы).

Имеются механизмы с двумя рейками и отклоняющейся иглой, например в машине Juki HZL E40. Применяются для сложных операций, например окантовывание деталей.

Имеется три способа регулирования величины стежка:

‒ изменение длины ведомого или ведущего рычага механизма или эксцентрика;

‒ изменение траектории движения ведомого звена регулятора за счет изменения положения подвижной опоры этого звена. Это самый распространенный механизм в скоростных машинах;

‒ изменение угла между осью звена, совершающего сложное плоско-параллельное движение, и направляющей этого звена.