Машины и комплексы для обжига сырых окатышей

— на конвейерных обжиговых машинах,

— на комбинированных установках типа «решетка – печь – охладитель» и

Обжиговая конвейерная машина предназначена для сушки, подогрева, упрочняющего окислительного обжига и охлаждения железорудных окатышей. Процесс тепловой обработки окатышей на конвейерной машине заключается в постепенном их нагреве до температуры 1350 °С и последующем охлаждении (рис. 9.6). Для этого сырые окатыши, уложенные на колосниковые решетки тележек 1 с помощью укладчика и роликового питателя 2 последовательно проходят зоны сушки 4, подогрева 5, высокотемпературного обжига 6 и рекуперации 7, охлаждения 8 и 9. Суммарное время пребывания окатышей на ленте машины составляет 20 – 30 мин. На ленту сначала укладывается донная и бортовая постели. Обжиг окатышей производится продуктами сгорания газа, сжигаемого при помощи горелок, устанавливаемых в укрытиях – камерах зон подогрева и обжитга.

В отличии от агломерационных машин обжиговые мащины имеют более низкий вакуум под решеткой ввиду высокой газопроницанмости слоя окатышей, что позволяет вместо эксгаустеров использовать высокотемпературные вентиляторы 3, 10 – 13. Продукты сгорания отводятся в трубу 14.

Рис. 9.6. Схема конвейерной машины для обжига окатышей (стрелками показаны газо-воздушные потоки)

Техническая характеристика конвейерных машин

Активная рабочая площадь,…………….108 306 520

Ширина рабочей поверхности, м…………2 3 4

Число тележек…………………………….136 189 204

Скорость движения тележек, м/с…… 0,5 – 3,0 0,63 – 3,78 1,8 – 5,6

Толщина слоя окатышей,мм……………..250 350 350

Электродвигатель привода тележек:

Производительность, млн. т/год…….. 0,7 – 0,8 2,15 – 2,22 3,1 – 3,5

Комбинированная установка для обжига окатышей. На рис. 9.7 представлена схема производства обожженных окатышей с помощью комбинированной установки «решетка – трубчатая печь – охладитель» (РПО). Из барабанного окомкователя 4 сырые окатыши поступают на конвейерную машину 5с колосниковой решеткой, затем во вращающуюся трубчатую печь 11, в которой происходит упрочняющий обжиг окатышей при температуре около 1350 °С, и в охладитель 9, где их температура снижается до 100 °С.

Рис. 9.7. Схема производства окатышей на установке решётка – вращающаяся трубчатая печь – охладитель.

Нагрев сырых окатышей в печи 11 обеспечивается мощными форсунками или горелками 10 °С. Тепло сгорания нефти или газа с температурой около 1000° используется в головной части для подсушки сырых окатышей и подогрева на конвейерной машине 5 с колосниковой решеткой.

Рис. 9.8. Цепная решётка

Рис. 9.9. Элементы звеньяв цепной решётки: а – цельнолитое, б – составное.

Рис. 9.10. Привод решётки.

Печь (рис. 9.11) состоит из корпуса 1 с бандажами 2 и зубчатым венцом 3, опорных 4 и упорных 5 роликов, расположенных на рамах 6, главного 7 и аварийного приводов, загрузочной и разгрузочной камер, уплотнений,горелечного устройства.

Рис. 9.11. Схема вращающейся трубчатой печи.

Корпус сварен из листовой стали толщиной до 100 мм.

Корпус опирается на опорные ролики. От смещения – предусмотрены упорные ролики.

Рис. 9.12. Привод вращающейся трубчатой печи.

Кольцевой охладитель предназначен для охлаждения обожженных окатышей, конструкция которого в разделе «Охладители агломерата».

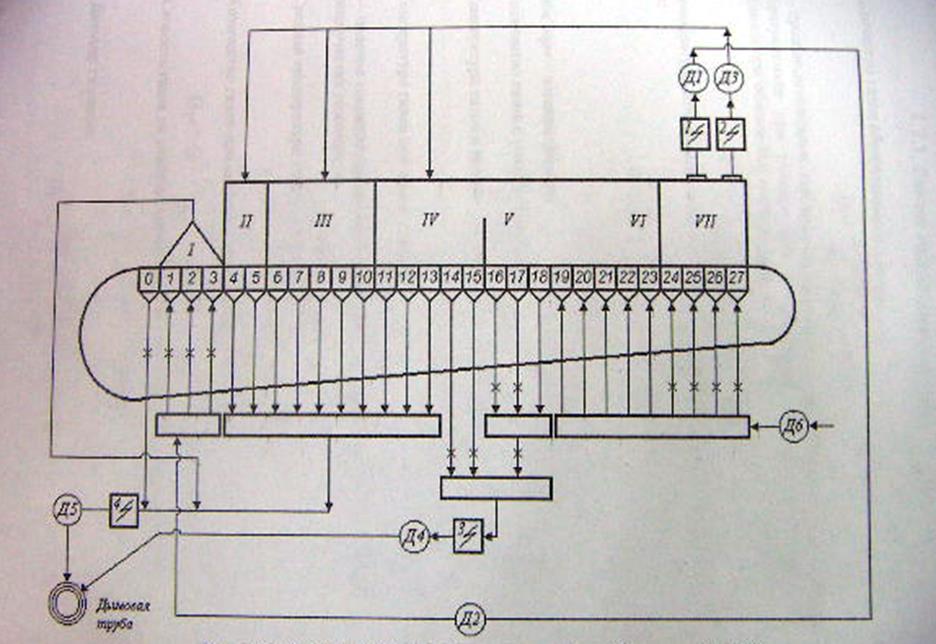

Описание схемы газопотоков (см. рис 3 ). теплоноситель в объемах, требуемых для различных стадий процесса, подается к окатышам следующим образом. Вентилятор подачи охлажденного воздуха (Д6) всасывает атмосферный воздух и подает его в дутьевые камеры зоны охлаждения. Проходя через слой воздух охлаждает окатыши, нагреваясь при этом до температуры примерно в 1000 0 С. Нагретый в зоне охлаждения теплоноситель собирается в горне прямоугольного сечения с циркульным сводом, расположенным над этой зоной, и под действием избыточного давления перетоком направляется в зоны рекуперации и обжига. Горячий воздух более низкой температуры (350 0 С), собирающийся в горне зоны охлаждения, в качестве теплоносителя, предварительно очищенный от пыли в электрофильтрах №№ 1, 2, подается дымососами Д1 и Д2 соединенных последовательно в коллектор зоны сушки I, а дымососом Д3- в горн зоны сушки II, подогрева и обжига.

Отработанный теплоноситель из колпака зоны сушки I и горячие газы из вакуум-камер пройдя сухую газоочистку в электрофильтрах №№ 3, 4, выбрасываются дымососами Д4 и Д5 через дымовую трубу в атмосферу.

Рис 3 – Схема газовоздушных потоков

9. Расчет газоходной системы отходящих газов

9.1. Расчет газоходной системы

Количество газов образующихся в печи:

где: А- производительность машины по обожженным окатышам, т/ч; Vг— объем газов образующихся при обжиге 100 кг окатышей, м 3 ; mг— масса газов образующихся при обжиге 100 кг окатышей, кг.

Температура отходящих газов tг=160 0 С. Плотность газов при нормальных условиях:

1. Участок горн – электрофильтр

Количество газов с учетом подсоса 2%

Температура газов в начале участка с учетом подсоса 2%

Температура газов при входе в электрофильтр:

где

L1-длина участка газохода, м.

Средняя температура газов на участке:

Количество газов при средней температуре на участке:

Скорость газов на участке принимаем Wг=5м/с, тогда сечение газохода:

Выбираем стандартный диаметр Dст1= 3.2м.

2.Участок электрофильтр – боров дымовой трубы

Количество газов с учетом подсоса 2%:

Температуру газов на выходе из электрофильтра принимаем t2=130 0 C, c учетом подсоса 2%:

Температура газов в конце участка:

Средняя температура газов на участке:

Количество газов при средней температуре на участке:

Скорость газов на участке принимаем W2=5м/с, тогда сечение газохода:

Выбираем стандартный диаметр Dст1= 3.2м.

9.2. Сопротивление газоходной системы

1. Участок печь – коллектор

Плотность газов в нормальных условиях при выходе из печи:

где

Плотность газа в рабочих условиях:

Поворот газа на 90 0 С при выходе из печи:

где ξ1— коэффициент местного сопротивления.

Потери в нишах шиберов:

Потери напора на трение.

Значение критерия Рейнольдса:

где μ— динамическая вязкость газов, Н∙с/м 2

В нормальных условиях:

В рабочих условиях:

где с-константа для вычисления вязкости газов при рабочей температуре;

Тогда для смеси газов

Чтобы распечатать файл, скачайте его (в формате Word).

Проектирование агрегатов для обжига окатышей

Автор работы: Пользователь скрыл имя, 16 Мая 2012 в 16:25, курсовая работа

Краткое описание

Содержание работы

Введение

1. Конвейерная обжиговая машина

1.1 Основные характеристики и конструкция обжиговой машины.

2. Вращающиеся печи.

2.1 Основные характеристики и конструкция вращающихся печей

2.2. Тепловой и температурный режимы работы вращающихся печей.

3. Расчетная часть.

3.1. Расчет мощности привода тележечного конвейера обжиговой машины.

3.2 Расчет параметров вращающейся трубчатой печи.

4. ПАТЕНТНЫЙ ПОИСК

Заключение

Курсовой.doc

Министерство образования и науки Российской Федерации

Федеральное Государственное Бюджетное Обра зовательное Учреждение Высшего Профессионального Образования

«Магнитогорский Государственный Технический Университет им. Г.И. Носова»

Кафедра «Прикладная механика и графика»

По дисциплине: «Проектирование оборудования аглодоменного производства»

На тему: «Проектирование агрегатов для обжига окатышей»

Проверил: преподаватель кафедры ПМиГ

1. Конвейерная обжиговая машина

1.1 Основные характеристики и конструкция обжиговой машины.

2. Вращающиеся печи.

2.1 Основные характеристики и конструкция вращающихся печей

2.2. Тепловой и температурный режимы работы вращающихся печей.

3.1. Расчет мощности привода тележечного конвейера обжиговой машины.

3.2 Расчет параметров вращающейся трубчатой печи.

Введение

Обжиг окатышей осуществляют в трубчатых печах или на конвейерных машинах.

Обжиг окатышей является сложным процессом, в ходе которого окатыши претерпевают химические, физико-химические, кристаллохимические и другие превращения. Эти превращения протекают при различных температурах, проходят с различными скоростями и неоднозначно влияют на процесс спекания.

Целью обжига окатышей является упрочнение их до такого состояния, при котором они могут выдерживать без значительных разрушений транспортировку, перегрузки и процесс доменной плавки. При этом, в отличие от агломерации, при обжиге окатышей не происходит спекания материалов шихты.

Процесс обжига окатышей в обжиговых машинах сопровождается выделением большого количества пыли, уносимой газами. С 1 м2 полезной площади машины выделяется 63‑97 м3/мин газов, в зависимости от типа обжиговой машины и технологического процесса обжига окатышей.

В процессе обжига окатышей с целью экономии тепла часть газа, выделяющегося из зоны рекуперации и охлаждения, подвергают грубой очистке от пыли и вентилятором подают в зоны сушки и обжига, расположенные в головной части машины.

Применяют также метод обжига окатышей в шахтных печах, но доля производства их в этих печах непрерывно уменьшается вследствие сравнительно низкой производительности, трудности регулирования температуры и неравномерности обжига.

Производительность печи резко повышается при обжиге окатышей и применении дутья, обогащенного кислородом.

Для разработки и внедрения такого способа обжига окатышей С. Г. Братчиковым и В. И. Лобановым с коллегами были исследованы основные особенности процесса горении газа в плотном слое. С использованием теории размерностей определены такие общие характеристики процесса, как скорость движения зоны горения, ее толщина, скорость стабилизации зоны горения в слое окатышей.

Ко второй группе относятся температурно-временные характеристики обжига окатышей: уровень необходимой температуры, время сушки, подогрева и обжига, время выдержки для завершения процесса обжига и удаления серы, т.е. характеристики, обеспечивающие получение окатышей необходимого качества.

1. Конвейерная обжиговая машина.

1.1 Основные характеристики и конструкция обжиговой машины.

Конвейерная обжиговая машина предназначена для сушки, подогрева, упрочняющего окислительного обжига и охлаждения железорудных окатышей.

Тележки с окатышами последовательно проходят все технологические зоны обжиговой машины.

Обычно машина по дине разбита на пять технологических зон: сушки, подогрева, обжига, рекуперации и охлаждения. В зоне сушки сырые окатыши подсушиваются нагретыми (250-400ºС) газами, поступающими из высоко температурных зон машины. В горнах зон подогрева и обжига установлены топливосжиающие устройства 5. Температура в рабочем пространстве этих зон постепенно увеличивается по направлению по направлению движения тележки от 500 до 1350ºС. Зоны предназначены для предварительного нагрева и окончательного упрочняющего обжига окатышей. В зоне рекуперации происходит высокотемпературный обжиг в нижних слоях окатышей путем рекуперативного переноса тепла из верхних слоев. В зоне охлаждения окатыши охлаждаются атмосферным воздухом.

Рис 1. Обжиговая конвейерная машина

Температура окатышей на выходе из зоны сушки I-

Таблицы результатов расчетов теплового баланса

Таблица 9.Тепловой баланс обжига железорудных окатышей

1. Тепло от сгорания топлива

1. Тепло продуктов (не газообразных)

2. Физическое тепло топлива

2. Тепло эндотермических реакций

3. Физическое тепло воздуха

3. Тепло отходящих газов

4. Физическое тепло шихты

4. Потери тепла в окружающую среду

5. тепло экзотермических реакций

а) Абсолютная

8. Расчет параметров обжиговой машины

Производительность обжиговой машина, т/ч по готовым окатышам

где q-удельная производительность обжиговой машины, т/(м 2 ·ч);

F- площадь машины, м 2 ;

Примем по данным практики следующие удельные производительности зон обжиговой машины, т/(м 2 ·ч)

Зона рекуперации……………………………. 5,57;

Общая по зонам подогрева

ожига и рекуперации…………………………1,573;

Общая по зонам обжига

ркуперации и сушки………………………….1,22;

Годовая производительность цеха производства окатышей составляет 1млн. тонн готовых окатышей в год. Что в пересчете на часовую составит 114,2т/ч.

Эффективная площадь обжига

где l-эффективная длина обжиговой машины, v- средняя скорость движения обжиговых тележек.

После подстановки получим τ=27 мин.зная теперь время пребывания материала в обжиговой машине, найдем среднюю скорость рассчитанную машину vмаш=2.2м/мин.

Технические характеристики обжиговых машин конвейерного типа приведены в таблице10

Таблица10.Характеристика конвейерных обжиговых машин.

Обжиговая машина конвейерного типа

Изобретение относится к подготовке железорудного сырья в металлургии, а именно к конструкции оборудования для производства окускованной продукции.

Известны обжиговые машины конвейерного типа, содержащие ленту с секциями сушки, подогрева, обжига и охлаждения, колпаки отвода отработанных газов и подачи теплоносителя, расположенные над и под лентой, переточный коллектор, оборудованный топливосжигающим средством и состоящий из автономных камер с вертикальными и горизонтальными участками газоходного тракта, соединяющими между собой различные секции машины [1] Недостатками известных конструкций являются: установка коллекторов для передачи теплоносителя только одного температурного уровня остальной теплоноситель либо передается по специальному оборудованному тягодутьевыми установками тракту, либо сбрасывается в дымовую трубу; установка двух коллекторов одного типа и назначения вместо возможного одного; наличие специального, оборудованного двухсторонними и многочисленными топливосжигающими средствами, отопительного горна. Такая система требует оборудования подводами топлива, воздуха горения, воздуха разбавления; наличия тягодутьевых установок, специальных трактов; усложненной конструкции топливосжигающих средств; отсутствие системы для подготовки равномерного по температуре теплоносителя.

Перечисленные недостатки частично устраняются при оборудовании обжиговой машины переточным коллектором, передающим теплоноситель с различной температурой.

Наиболее близкой к предлагаемой является обжиговая машина конвейерного типа, содержащая ленту с секциями сушки, подогрева, обжига и тремя секциями охлаждения, колпаки отвода отработанных газов и подачи теплоносителя, расположенные над и под лентой, переточный коллектор, оборудованный топливосжигающим средством и состоящий из трех автономных камер различного температурного уровня с вертикальными и горизонтальными участками газоходного тракта, соединяющими между собой различные секции машины, тракт рециркуляционных газов [2] Недостатками данной конструкции являются: отсутствие переточного коллектора для подвода теплоносителя к секции сушки окатышей. В итоге необходим специальный тракт подвода теплоносителя со своими тягодутьевыми установками, задвижками и пр. наличие отопительного горна с многочисленными и расположенными с двух сторон машины топливосжигающими средствами; отсутствие системы для подготовки равномерного по температуре теплоносителя.

Цель изобретения устранение перечисленных недостатков посредством передачи трехкамерному переточному коллектору функции деформирования и транспортировки теплоносителя с включением рециркулянта в недостаточно по массе значительные газопотоки. Рециркулянт при этом имеет дополнительную транспортирующую функцию. Для этого используют обжиговую машину конвейерного типа, содержащую ленту с секциями сушки, подогрева, обжига и тремя секциями охлаждения, колпаки отвода отработанных газов и подачи теплоносителя, расположенные над и под лентой, переточный коллектор, оборудованный топливосжигающими средствами и состоящий из трех автономных камер различного температурного уровня с вертикальными и горизонтальными участками газоходного тракта, соединяющими между собой различные секции машины, тракт рециркуляционных газов. На этой машине третья по ходу машины секция охлаждения соединена с секцией сушки, вторая с секцией подогрева, а первая с секцией обжига, при этом тракты, соединяющие секции охлаждения с секциями сушки и подогрева, снабжены расположенными на входной по ходу газа части вертикальных участков смесителями газовых потоков, соединенными с трактом рециркуляционных газов, первый из которых выполнен в виде эжектора, а топливосжигающие средства установлены на входной по ходу газа части вертикального участка, соединяющего первую секцию охлаждения с секцией обжига. Выходное сечение вертикальных участков газоходных трактов выполнено равным 1,3-3,5 сечения их горизонтальных участков. Колпак подачи газов секции сушки снабжен патрубком, соединенным с трактом рециркуляционных газов.

Сущность изобретения заключается в оснащении трехкамерного переточного коллектора системами повышения транспортирующей способности газопотоков, смешении различных газопотоков и деформирования теплоносителя с корректировкой его температуры.

Переточный коллектор оснащен тремя камерами, что является достаточным для передачи отработанных газов из секции охлаждения в секции сушки, подогрева и обжига. Камеры коллектора различаются друг от друга различным температурным уровнем транспортируемых по ним газов и различной длиной. Низкотемпературная камера соединяет между собой колпаки третьей секции охлаждения и секции сушки. Промежуточная камера колпаки второй секции охлаждения и секции подогрева. Высокотемпературная камера колпаки первой секции охлаждения и секции обжига. Камеры коллектора могут быть расположены как друг над другом, так и разведены в разные стороны и более или менее совмещены по горизонтали.

Низкотемпературная камера имеет невысокую транспортирующую способность. К тому же отработанных газов, выходящих из третьей секции охлаждения, недостаточно для секции сушки окатышей. Поэтому на входной по ходу газов части низкотемпературной камеры установлен смеситель, выполненный в виде эжектора. В качестве эжектирующего газа использован рециркулянт, забираемый из тракта рециркуляционных газов. По ходу транспортировки и особенно на поворотах газопотоки хорошо перемешиваются и поступают в колпак секции сушки с равномерной температурой.

Наличие эжектора также обеспечивает возможность повышения скоростей транспортировки газопотока, что позволяет уменьшить поперечные размеры камеры и ликвидировать возможность оседания пыли на горизонтальном участке камеры.

Промежуточная камера также снабжена смесителем для улучшения формирования газопотока, устанавливаемого на входной части камеры.

Высокотемпературная камера оснащена топливосжигающими средствами доформирования состава и температуры теплоносителя. Эти средства необходимы для розжига машины при ее пусках во время кратковременных остановок и при необходимости увеличения температуры выходящих из слоя отработанных газов. В случае отсутствия такой необходимости топливосжигающие средства либо отключают, либо подают через них рециркулянт. Во всех случаях необходима установка топливосжигающих средств на входной части камеры. Этим достигается повышение степени перемешивания, получение теплоносителя, равномерного по температуре и составу, удаление горящего факела от слоя окатышей, размещение очага горения в восходящем потоке воздуха разбавления.

По всем камерам коллектора протекают массивные и инерционные газопотоки, подаваемые на слой сверху вниз. При этом происходит их негативное воздействие на структуру слоя раздувание и сминание частиц. Для устранения этого выходное сечение вертикального участка камер коллекторов выполнено равным 1,3-3,5 от сечения их горизонтального участка.

Степень использования рециркулянта повышают посредством оборудования колпака подачи газов секции сушки патрубком, соединенным с трактом рециркуляционных газов. Такое решение используют в случае нехватки основного рециркулянта из вакуумных камер секции обжига.

На чертеже изображен вариант выполнения выходного вертикального участка камер коллекторов цилиндрическим (участок может иметь коническую форму по всей своей высоте или по части своей высоты); обжиговая конвейерная машина (продольный разрез) с трехкамерным переточным коллектором.

Машина состоит из переточного коллектора с низкотемпературной камерой 1 с эжектором-смесителем 2, вертикальными 3 и горизонтальными участками, с промежуточной камерой 4 со смесителем 5, вертикальными и горизонтальными участками, с высокотемпературной камерой 6 с топливосжигающим средством 7, вертикальными и горизонтальными участками, и конвейерной ленты с секциями сушки с колпаком 8 подвода теплоносителя, патрубком 9 подвода рециркулянта и вакуумными камерами 10 подогрева с колпаком 11 и вакуумными камерами 12 обжига с колпаком 13 и вакуумными камерами 14, первой секции охлаждения с колпаком 15 и дутьевыми камерами 16, второй секции охлаждения с колпаком 17 и дутьевыми камерами 18 и третьей секцией охлаждения с колпаком 19 и дутьевыми камерами 20.

Машина работает следующим образом.

Сырые окатыши загружают на конвейерную ленту и подвергают последовательно сушке, подогреву, обжигу и трехступенчатому охлаждению. В секции сушки теплоноситель подают через камеру 1, ее вертикальный участок 3 и колпак 8. При необходимости в колпак 8 через патрубок 9 подают рециркулянт. Отработанные газы из зоны сушки отводят через камеры 10 и сбрасывают в дымовую трубу. В секцию подогрева теплоноситель подают через камеру 4 и колпак 11, а отработанные газы отводят через камеры 12 и также сбрасывают в трубу. В секцию обжига теплоноситель подают через камеру 6 и колпак 13, а отработанные газы отводят через камеры 14 и используют в качестве рециркулянта во всей системе. В секции охлаждения во все ее дутьевые камеры 16, 18 и 20 в качестве охлаждающего агента подают атмосферный воздух. В первой секции охлаждения к воздуху добавляют рециркулянт, полученную смесь фильтруют через слой и отводят через колпак 15. В этом колпаке восходящий поток отработанных газов смешивают с продуктами горения топлива, образующихся при работе топливосжигающих средств 7, и полученный теплоноситель по камере 6 подают в колпак 13 секции обжига. Во второй секции охлаждения воздух фильтруют через слой, отработанные газы отводят через колпак 17, подают в камеру 4, в которой смешивают с подаваемым через смеситель 5 рециркулянтом и направляют в колпак 11 секции подогрева. В третьей секции охлаждения воздух также фильтруют через слой, отработанные газы отводят через колпак 19, подают в камеру 1, в которой смешивают с рециркулянтом, используемым в эжекторе-смесителе 2 для транспортировки сформированного газопотока и направляют в колпак 8 секции сушки. Далее все циклы повторяются.

Применение изобретения обеспечивает понижение топливоэнергетических затрат на передел, улучшение качества готовой продукции и увеличение производительности обжиговой машины.

1. ОБЖИГОВАЯ МАШИНА КОНВЕЙЕРНОГО ТИПА, содержащая ленту с секциями сушки, подогрева, обжига и тремя секциями охлаждения, колпаки отвода отработанных газов и подачи теплоносителя, расположенные над и под лентой, переточный коллектор, оборудованный топливосжигающим средством и состоящий из трех автономных камер различного температурного уровня с вертикальными и горизонтальными участками газоходного тракта, соединяющими между собой различные секции машины, тракт рециркуляционных газов, отличающаяся тем, что третья по ходу машины секция охлаждения соединена с секцией сушки, вторая с секцией подогрева, а первая с секцией обжига, при этом тракты, соединяющие секции охлаждения с секциями сушки и подогрева, снабжены расположенными на входной по ходу газа части их вертикальных участков смесителями газовых потоков, соединенных с трактом рециркуляционных газов, первый из которых выполнен в виде эжектора, а топливосжигающие средства установлены на входной по ходу газа части вертикального участка, соединяющего первую секцию охлаждения с секцией обжига.

2. Машина по п.1, отличающаяся тем, что выходное сечение вертикальных участков газоходных трактов выполнено равным 1,3 3,5 сечения их горизонтальных участков.

3. Машина по п.1, отличающаяся тем, что колпак подачи газов секции сушки снабжен патрубком, соединенным с трактом рециркуляционных газов.