«Жидкое ОЛОВО» для химического лужения медных поверхностей

лужения медных поверхностей

Метки: лужение плат жидкое олово

Комментарии 26

Сейчас пробую лудить именно таким препаратом, такой же фирмы. Гавно редкое! В ютубе куча роликов, где плата покрывалась мгновенно, только опустили ее в раствор. И те растворы были прозрачные. А тут мачмала какая то мутная, цвета сыворотки.

Эх можно было бы облить Жигули этой дрянью…

Облить можно, но дорого и без толку )))

Т34 один у вас или еще есть и другие?

Господа химики вы лучше скажите, можно ли пользоваться этим раствором без последствий и если возможны последствия то какие? Например дальнейшее окисление и уничтожение медного слоя в тонких участках или какие нибудь испарения особо вредные для здоровья.

И еще, кто знает, как происходит процесс лужения в промышленных условиях? Ведь там не дураки и давно знают про всякое жидкое олово. Поэтому и применяют оптимальный во всех отношениях вариант.

лужёный слой в 1 мкм — это сооовсем мало! в идеале можно добиться 4-5 мкм, но это тоже совсем мало, ногтём содрать можно. Далее получается пористая плёнка, а не сплошная.

Цитат натрия — используется в пищевой промышлености, так что дышать над ним можно, но не пить само собой))

Последствия будут при минус 30-40 градусах, так называемая оловянная чума)) она кстате была причиной гибели одной из экспедиций на полюс земли, когда горючее запечатаное в банках вытекло, потому как стыки были паяные оловом

Ногтем, не получилось отодрать, а вот ножом сразу снимается и стружка имеет медный цвет с одной стороны. Снять слой олова острым резцом так и не получилось. Еще не понравилось, по сравнению с лужением обыкновенным способом, как то хуже олово ложится при пайке и приходится применять флюс.

В электрохимическом ряду напряжений олово стоит правее железа, поэтому при образовании электрохимической пары (при попадании влаги на царапину) электрохимическая реакция пойдёт в сторону окисления железа(ржавчина = оксиды гидрооксиды Fe)…и проест дырку в месте царапины

Поэтому железо не лудят, а цинкуют, цинк — левее

Для того чтобы восстановить Олово из соли при помощи Cu необходимо для начала «сделать» Cu более электроотрицательным, нежели Sn.

При осаждении Sn на Cu в сильнокислой среде становится возможным окисление меди кислородом воздуха и её последующем растворении. Т.е. имеем раствор солей олова и отчасти растворённой меди. Образование же плёнки олова происходит на поверхности подложки (у вас медь), состоящей из микрокатодных и микроанодных участках. на участках микроанодов происходит растворение более электроотрицательного металла(см. первую строчку), а на участках микрокатодов происходит восстановление более электроположительного металла из раствора. Воот. Процес растворения-осаждения находятся в динамическом равновесии, поэтому происходит растворение металла подложки(меди) на микроанодных участках поверхности подложки и восстановление основного металла(олова) и меди(растворённой на аноде) на микрокатодных участках. реакция длится 1-2 часа. С образованием пористой поверхности плёнки, типа на вершинах зерно олова а по краям зерна углубления образовавшиеся на медной подложки.

Состав: вода Деионизированная, это что шутка? это самый сильный растворител на земле, да еще и к тому же он в исходном состояние не больше минут 15-20 остается, потом просто дистилят

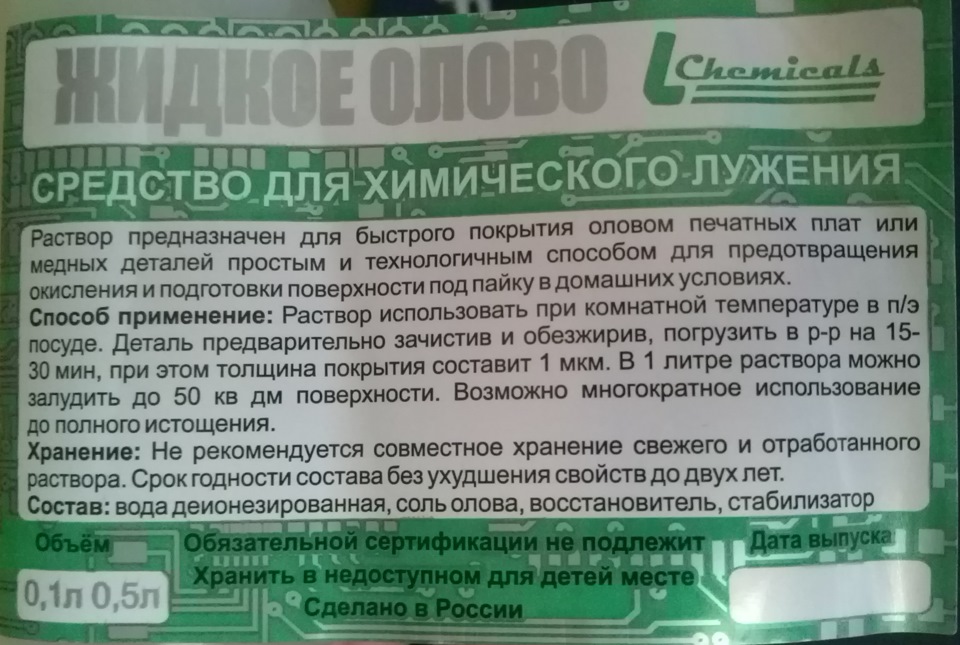

В химии слаб, тупо переписал с наклейки на бутылке, см. фото. Другими словами за что купил, за то и продаю ;о)

Сам вижу, что не придумал, но думаю для красного словца вписали эту воду туда, к тому же целик у нее ого какой

Состав: вода Деионизированная, это что шутка? это самый сильный растворител на земле, да еще и к тому же он в исходном состояние не больше минут 15-20 остается, потом просто дистилят

что значит самый сильный растворитель? и за счет чего, интересно? Просто очень чистая вода, без ионов примесей

а за счет того, что быстро вступит в реакцию с любым веществом и получит ту самую примесь и тем самым растворит исходное вещество.

Теперь по составу «жидкого олова»:

Как писалось выше чтобы сместить электроотрицательность меди необходимо применение «лиганды». И позволяет обеспечить окисление меди ионами олова.

Скорее всего состав такой:

1) Сульфат олова

и Цитат натрия

pH раствора нейтральный

или ещё вариант сильнокислый раствор :

2) хлорид олова, тиомочевина, соляная кислота. рН раствора близко к 1.

slavamoskvich говорит, наверное, про другое… Палочка (почти как карандаш), ее поджигаешь и в точке горения модно запаять метал (если небольшие дефекты), залудить поверхность, и т.д. Действительно сильно дымит и воняет страшно…

ЗЫ жидким оловом сам пользуюсь.

Спасибо за перевод ))) А то как у Егора Летова…

Мысли путались в голове,

Пальцы лазили в бороде

Как то так )))

мож я не так понял… нужно у автора спрашивать 🙂

Сам пришел в магазин за сплавом вуда / розе, сделал восемь небольших печаток — лудил час. Хотел освоить лужение сплавом в кипятке. В итоге ушел из магазина вот с этим )))

Лужение от легендарного мастера Gene Winfielda, технология проверенная годами, советы и рекомендации

Всем привет, я покажу вам сегодня, как можно работать по технологии лужения на этом крыле. Кому лень читать смотрим кино:

Сначала мы должны подготовить его:

Для нанесения пасты я рекомендую медную сетку которую можно купить в хозмагах или супермакркетах и которая предназначена для мытья кастрюль, для удобства я закрепляю её прихватами для рихтовщиков, поскольку мы будем работать с горелкой.

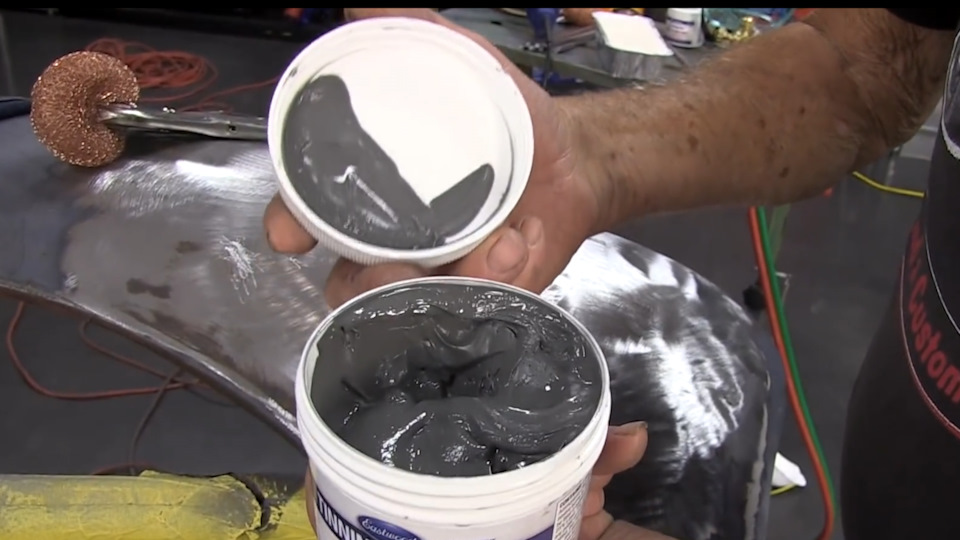

Далее мы будем использовать пасту для лужения, конечно желательно безсвинцовую, но на самом деле со свинцом намного лучше, но вы должны знать что это очень вредно для организма, всегда нужно работать в хорошо проветриваемых помещениях и использовать распиратор, который имеет защиту от паров кислоты, так как в пасте присутствует кислота.

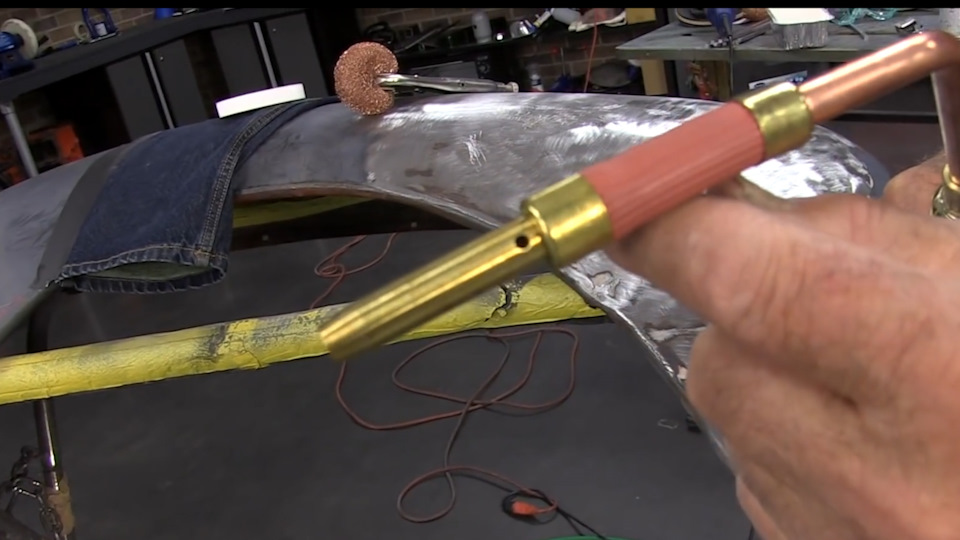

Берём горелку с наконечником номер два, в данном случае этот наконечник с гибким рукавом и данный наконечник может использоваться при работе только с ацетеленом, без подачи кислорода, кислород он будет брать из воздуха вот через эти отверстия. Применение только ацетелена — значительно влияет на антикоррозию, при горении пропана которым сейчас все пользуются образуется вода, которая при соединении с кислотой творит чудеса, при работе с ацетеленом влага как раз испаряется…

Далее поверхность после нанесения пасты нужно промыть чистой водой с добавлением в неё пищевой например соды и с помощью чистой тряпки, промываете поверхность и это помогает нейтрализовать кислоту, от которой нужно обязательно избавиться, легче всего это сделать пока металл еще горячий, если металл остынет то избавится от кислоты будет намного сложнее, потому не теряйте зря время, работайте пока горячее. После того как прошлись тряпкой, проверьте чтобы ничего не оставалось на поверхности, если остались ворсинки то можно их удалить железной нержавеющей щёткой, повторяюсь поверхность должна быть идеально чистой. Если вы не удалите кислоту то возможно ваша работа к вам вернётся через 2-3 месяца на переделку из-за коррозии.

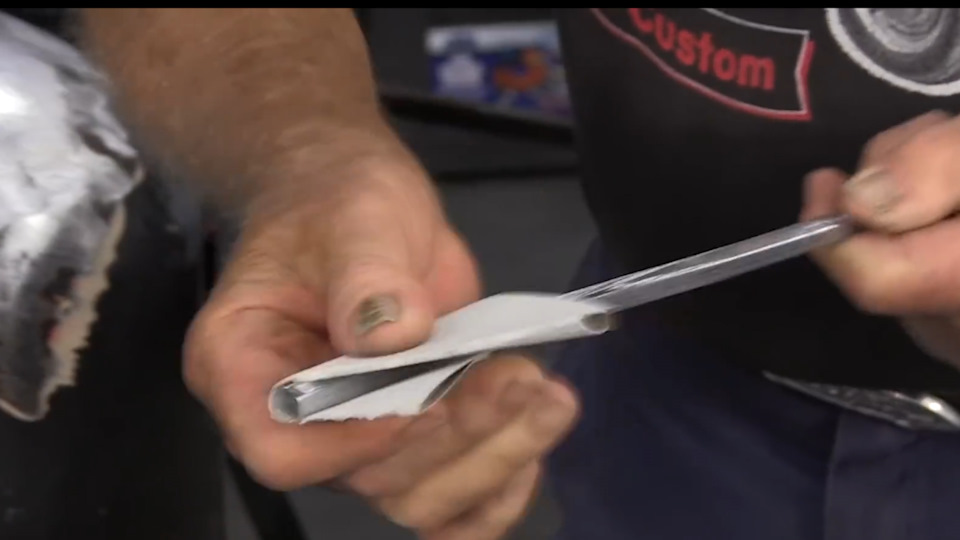

Перед тем как работать рекомендую припой так де обработать а грубым абразивом чтобы снять окислы.

Далее необходимо подготовить лопатки для лужения.

Для этого я беру абразив Р400 и шлифую рабочую поверхность, поверхность должна быть чистой и гладкой. после шлифования поверхность должна быть идеально гладкой и чистой чтобы к ней не прилипал припой.

Далее лопатку нужно обработать жиром или воском, для это, в чуть подогретой горелкой воск или жир мы опускаем лопатку и очищаем затем на куске хлопковой, грубой, например джинсовой ткани.

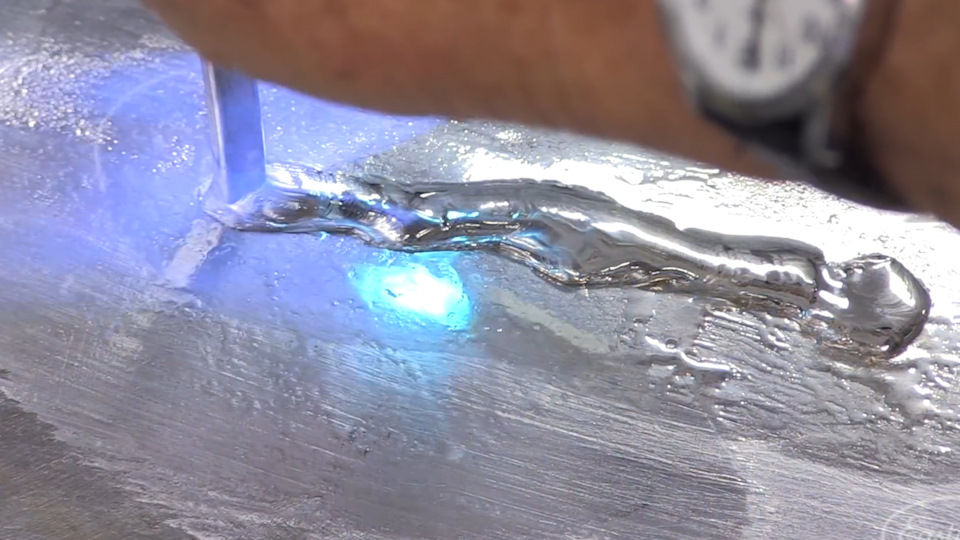

Теперь мы готовы к нанесению олова, нагревая горелкой луженую поверхность, желательно достаточно большой плоскости доводим поверхность до блеска, это означает что поверхность нагрелась и мы можем наносить олово.

Если поверхность металла не будет предварительно обработана пастой то олово там держаться не будет, оно будет скатываться.

Нагреваем поверхность и заодно приставленный пруток олова, как только олово начнёт плавится ведём прутком в нужном направлении, поддерживая нужную температуру плавления олова, так же важно хорошо прогревать и поверхность чтобы олово приставало к металлу.

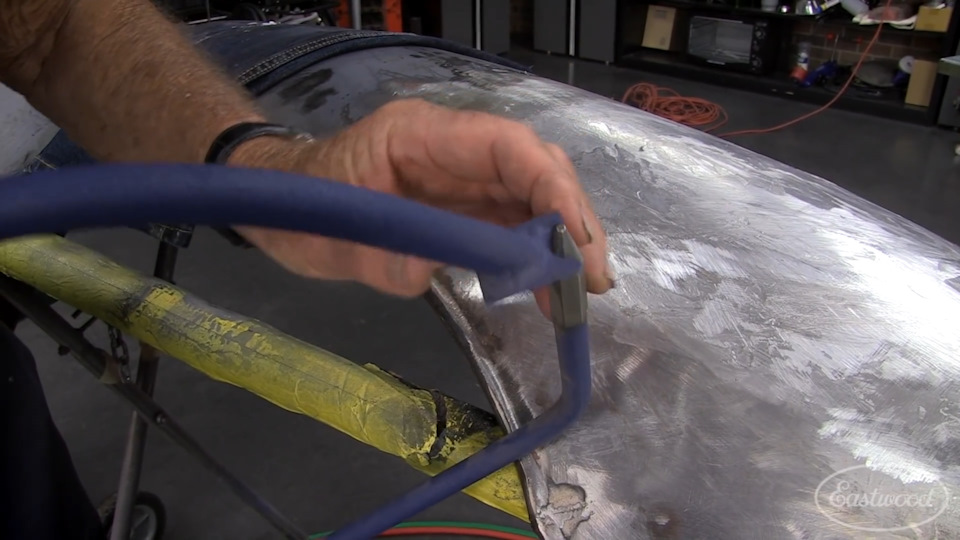

Далее берём подготовленную лопатку и начинаем разравнивать олово на поверхности, при этом важно соблюдать последовательность нагрева и разравнивания чтобы не сжечь деревянный инструмент пламенем горелки: нагреваем — отводим горелку — разравниваем — нагреваем — отводим горелку — разравниваем. Таким образов добиваемся нужной формы. Применяя лопатки разных размеров и формы мы может получить желаемую форму поверхности. При работе важно держать поверхность горячей и при этом успевать разравнивать, это с одной стороны не сложно, с другой требует тренировки.

Важно так же следить на вашей лопаткой и при необходимости очищать её и снова смазывать.

После того как поверхность готова, необходимо снова тщательно промыть её водой с содой, а затем её обезжирить от воска или жира, и далее можно приступить к разравниванию с помощью рихтовочного напильника.

Преимущество олова над шпаклёвкой является то, что вы можете поправить вмятины, вы можете на самом деле стучать молотком и ничего не будет, и ты не повредишь шпаклёвку ударами молотка. Для контроля поверхности мы плоскость обрабатываем рихтовочным напильником и получаем картину полученной поверхности, лишнее мы срезаем напильником, а вмятины будем выстукивать молотками.

Для выравнивания поверхности нам пригодится пик молоток и приспособление называемое яблочный молоток

Яблочный молоток редко встретишь на просторах России, а вот в Штатах он популярен.

Молотком мы исправляем крупные неровности, используя длину ручки как маяк того места которое хотим исправить, более лёгкие и мелкие неровности мы исправляем яблочным молотком. Его конструкция позволяет с высокой точностью попадать бойку в нужное место и мы можем втащить даже самые незначительные вмятинки.

После выравнивания молотками мы проверяем поверхность рихтовочным напильником, после получения желаемого результата, шлифуем поверхность абразивами необходимыми для нанесения шпаклёвки или грунта, начинать важно с той градации чтобы удалить все риски от рихтовочного напильника, остановится можно на градации Р120 для нанесения шпаклёвки. Многие спрашивают — можно ли наносить шпаклёвку на олово, можно, если вас не интересует антикоррозионная защита.

Лужение и пайка автомобильных кузовов. Часть 2. Оборудование и материалы.

Я уже писал такую статью, однако, это было 5 лет назад, с тех пор я сам оброс оборудованием и, самое главное, большим количеством практики, поэтому есть смысл немного обновить информацию.

Перед обзором всего списка необходимых нам материалов и инструментов дам два пояснения относительно технологии пайки.

Первое. Пайка крайне чувствительна к чистоте поверхности. Это не сварка, когда незначительные загрязнения и коррозия выгорят от температуры и существенно не повлияют на конечный результат. Для пайки необходима просто хирургическая чистота, в первую очередь от коррозии. Особенно, если мы паяем такие места как стыки и швы кузовных панелей.

Второй момент – для осуществления пайки, как уже сказано, необходим нагрев металла и припоя до примерно 200 градусов по цельсию. Почему примерно? Обратимся к диаграмме фазового состояния

Из диаграммы видно, то из всех оловянно-свинцовых припоев наиболее легкоплавким является припой с содержанием олова 61% и свинца 39%. Он имеет температуру плавления 183 градуса. Однако, для наших задач он подходит слабо, ибо, как правило, ремонту подлежат вертикальные и наклонные поверхности, чисто горизонтальные крайне редко. Припой ПОС-60 не имеет промежуточной фазы, он либо твёрдый, либо жидкий. Для наших задач подойдут припои ПОС20-ПОС40 так как они имеют промежуточную, т.н. «кашеобразную» фазу, что позволяет относительо легко наносить и распределять их по вертикальным поверхностям. При этом температуру нужно поддерживать именно в диапазоне примерно 200-250 градусов, ибо при дальнейшем нагреве, в полностью жидкую фазу переходят и они.

Итак, перейдём уже непосредственно к оборудованию и материалам

1.Инструменты и материалы для подготовки поверхностей.

В случае, если ремонтируемое место пострадало только от удара, и на нём до ремонта не присутствовало коррозии, то всё просто. Удаляем краску любым удобным способом, под ней нас ждёт чистый металл. Никаких проблем. Однако, если в этом месте присутствовала коррозия, то всё становится куда сложней. Да, мы как обычно, удаляем старое ЛКП и коррозию привычным механическим способом. Но, как правило, после этого нас ждёт примерно следующая картина:

Налёт ржавчины удалён, однако, видно большое количество малюсеньких, но глубоких точек, которых ни щётка, ни коралловая насадка просто так не возьмёт. Но каждая такая точка – это барьер к сцеплению припоя с железом и потенциальный очаг коррозии. Поэтому их необходимо удалить максимально радикально.

Если мы применяли для очистки детали от ржавчины и ЛКП пескоструй, то с въевшимися точками проблем нет, он их вычищает на раз-два. Однако, пескоструй доступен далеко не всем и экономически невыгоден при мелком локальном ремонте. Поэтому для удаления въевшейся коррозии нам понадобятся:

— Гравёр. Стоимость около 2000р

— Алмазные шарошки, стоимость набора около 350р

-Преобразователь ржавчины, существует великое множество, производитель роли не играет, они все на основе ортофосфорной кислоты, стоимость около 200р/л

Абразивные шарошки использовать не рекомендую так как они имеют маленький ресурс, очень быстро выкрашиваются и пятно контакта у них, как правило сильно больше, чем точка ржи. То же относится к стальным шарошкам и фрезам, за исключением ресурса. Нормально раковины ими не вычистишь

В общем, после предварительной зачистки, окончательно вычищаем каждую точечку, при этом протравливая преобразователем. Можно вообще не использовать гравёр, а долго и нудно травить преобразователем, ускоряя процесс подогревом феном, нужного результата можно достичь, но это будет куда дольше. Оптимальным является комбинирование этих двух методов. При этом преобразователь служит как выявитель, после обработки им поверхность металла получает светлый оттенок, а точки ржи чернеют, что не даёт нам возможность не пропустить ни одной.

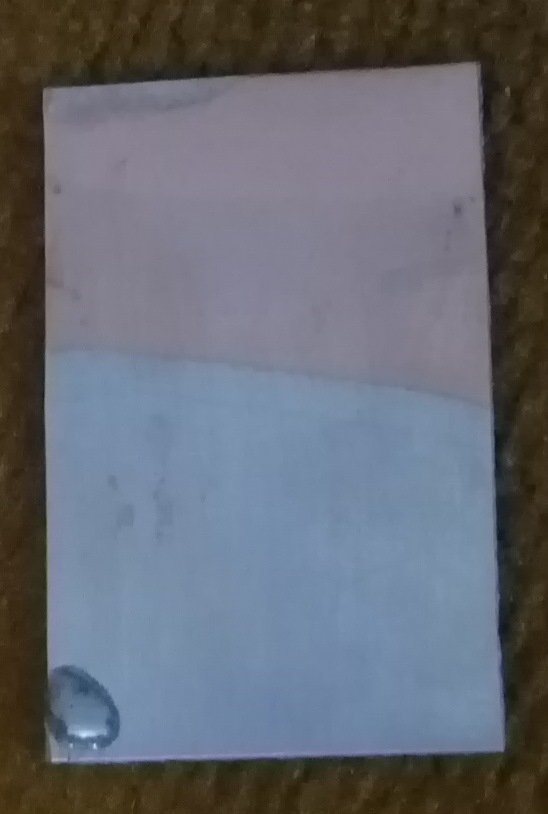

Итоговый результат должен выглядеть примерно так:

Обратите внимание на большое количество раковин, но при этом полное отсутствие точек коррозии.

Как я уже сказал, нам необходимо не просто разогреть припой до максимально возможной температуры, а именно поддерживать его в некотором температурном режиме, не выходя ни вверх ни вниз. Для этой задачи наиболее подходят разного рода горелки.

Лично я использую самые простые китайские цанговые горелки под одноразовые баллоны.

Они отлично справляются со своей основной задачей, позволяют легко регулировать факел пламени, стоят недорого

Цена горелки около 500-600р

Цена одного газового баллона 80-120р

Такие горелки дёшевы, доступны, компактны, просты, и для меня являются оптимальным выбором.

Однако, какие ещё есть варианты?

Вторым наиболее эффективным вариантом являются классические газовые с питанием от баллона.

Такие горелки имеют, как правило, большое количество насадок, позволяющих получать как узкое, так и широкое пламя, под разные задачи. Также плюсом является экономия на расходном материале – газе, ибо периодически заправлять большой баллон дешевле, чем пользоваться одноразовыми. Однако, на этом плюсы и заканчиваются и начинаются минусы

Полный комплект газосварочного оборудования может влететь в копеечку. Баллоны занимают место в гараже и создают неудобства при транспортировке, если будет необходима работа на выезде. Да и вообще иметь возможность взлететь на воздух стрёмно 🙂

В общем, если вы хотите заняться пайкой и у вас уже есть комплект такого оборудования, то это хорошо, если нет – не вижу смысла целенаправленно покупать именно его.

Третий вариант – паяльная лампа

На самом деле совсем не вариант, но упомянуть всё таки стоит. Главные минусы это слишком сильное и слабо регулируемое пламя. Для наших целей паяльная лампа даёт слишком большой по площади и температуре нагрев, очень легко перегреть и покоробить металл, тяжело контролировать ванну с припоем. Условно может подойти для наплавки большого количества припоя на горизонтальные поверхности, например, если вы решили целиком вывести крышу припоем.

Также из существенных минусов стоит отметить то, что паяльная лампа сильно коптит и загрязняет необлуженный металл, что мешает пайке. Лампа, особенно заправленная, весит 2,5-3 кг, что затрудняет длительную работу.

Из плюсов можно отметить низкую стоимость (порядка 1000-1500р)

Вариант номер четыре – строительный фен

Долгое время я работал именно строительным феном, однако, перешел в конце концов на горелки. У фена, по большому счёту, единственный минус – это относительно слабый нагрев. Работать то с ним можно, он даёт достаточно тепла, но производительность наплавки крайне низкая, горелкой это делается в разы быстрее. Однако, с феном проще контролировать кашеобразную ванну, так что всем советую, как минимум, попробовать

.

Ещё из его плюсов стоит выделить:

Равномерный распределённый нагрев, невысокая стоимость (порядка 2000р), большая универсальность как инструмента, питание от сети, а не от баллонов или бензина.

И, наконец, последний вариант – обычные паяльники.

Подходят только для крайних случаев и разовых работ на горизонтальных поверхностях. Крайне низкая производительность, невозможность держать стабильный температурный режим.

Особенности выбора марки припоя я уже описал выше, повторюсь, нас интересуют припои марок ПОС 20, ПОС 30, ПОС 40

Наиболее часто встречаются в виде прутков диаметром 8мм длиной 400мм. Вес такого прутка 200 грамм.

Такой пруток оптимален для использования, не стоит выискивать тонкую проволоку. Такие прутки можно купить в обычных магазинах автозапчастей, иногда продаются в магазинах хозтоваров, встречал я и на всехинструментах, например, но цены на них там заоблачные. Лично я пополняю свой запас на Авито, лимбо в местных металлоприёмках. Адекватная цена на припой – 100-130р/пруток (500-650р/кг). Это вполне реальная цена.

Припой в проволоке использовать не рекомендую так как у проволоки слишком малая теплоёмкость и начинает оно плавится гораздо раньше, чем прогревается металл кузова. Прутки 8 мм самые оптимальные.

Я применяю обычную паяльную кислоту — хлорид цинка. Моё мнение, что со своими задачами справляется полностью. Отмечу лишь то, что довелось мне как то паять железо с флюсом ЗИЛ-2, лудилось и паялось немного лучше, однако ЗИЛ-2 я встречал только в маленьких баночках по 60р за 20мл, что совершенно небюджетно ибо уходит кислоты очень много. Кислоту выгодно покупать в бутылках по 0,5л или 1л цены составляют порядка — 300р и 600р соответственно. В таком объёме кислоту можно купить, например, во всехинтрументах или Чип и Дипе. Да много где.

5.Инструмент для механической обработки.

Припой слишком мягкий, чтобы обрабатывать его как сталь и слишком твёрдый, чтобы обрабатывать как шпатлёвку. Шлифовальные (зачистные) абразивные круги на болгарке мгновенно забиваются и засаливаются, а бруском и наждачкой можно тереть до бесконечности. Поэтому основным инструментом мех.обработки является рихтовочный рубанок со специальным полотном.

Рубанок позволяет регулировать выпуклость и вогнутость, даёт отличную форму обрабатываемой поверхности. И в этом, как ни странно, один из его минусов. Иногда, особенно при работе с отечественными автомобилями, особенно при работе с советскими автомобилями, выясняется, что деталь с завода даже в неповреждённых зонах кривее, чем выходит поверхность после рубанка. Идеальные плоскости не получаются не потому, что инструмент плохой или припоя мало нанесли, а наоборот, инструмент отличный, просто деталь кривая с завода, бывает и так))

Для рубанков существуют два варианта полотен – с крупным шагом и мелким. В идеале нужно иметь оба, но по факту хватит и одного, с крупным шагом. По опыту использования могу сказать, что полотно с мелким шагом находит применение и имеет преимущество перед крупным ну процентах в пяти случаев.

Стоимость самого рубанка составляет около 1500р/шт, полотен около 1700р/шт

На помощь к нему приходят напильники с крупной риской и фрезы для электроинструмента.

Главный минус рубанка – это прямолинейность в поперечном направлении. То есть в продольном мы можем регулировать изгиб в обе стороны, а в поперечном – нет. Это сильно затрудняет обработку различных желобов, канавок, скруглений и подобных элементов. В первую очередь для этого нам и нужны напильники. И нужны нам в первую очередь полукруглые и круглые.

Напильники нужно брать с максимально большим шагом, чтобы, однако, они оставались напильниками, а не становились рашпилями по дереву. Вот фото моей коллекции, для понимания.