Зерношелушильная машина (ЗШН)

Зерношелушильная машина

Технологическая необходимость и целесообразность очищения зерна от цветковых оболочек, плодовых оболочек и семенных оболочек зерна различных зерновых и зернобобовых культур продиктованы высокими требованиями получения из него продуктов, таких как крахмал и белок и кроме того упрощения и сокращения количества применяемых технологических операций. В связи с этим в современных технологических схемах подготовки зерна и его очистки используют зерношелушильные машины ЗШН МТ 069 выпускаемые НПО «МеханикаТранс», при применении которых с зерна снимают наиболее загрязненные верхние оболочки. С оболочками счищается как минеральная пыль так и большое количество вредных бактерий и плесневелых грибов.

При шелушении зерна в зерношелушильной машине (ЗШН) меняются структурно-механические показатели зерна: уменьшается прочность и твердость, снижается сопротивляемость к измельчению и энергозатраты на размол. Кроме этого во внутренние ткани зерна начинает интенсивно проникать влага, что способствует сокращению (в два раза, если сравнивать с зерном не подвергнутому шелушению) периода замачивания и отволаживания, что улучшает качество муки.

При отделении оболочек зерна от зерен содержание клетчатки как соответственно и зольность муки уменьшаются, в то время как в процессе шелушения с поверхности зерна счищается минеральная пыль, и частично удаляются оболочки и зародыш. Мелкие и колотые зерна, а также очищенные оболочки, могут быть использованы в кормовых продуктах.

Зерношелушильная машина МТ 069

Технические характеристики

| Производительность шелушителя, кг/час | 800 |

| Диаметр кругов, мм. | 250 |

| Число кругов, шт | 8 |

| Диаметр внутренний перфорированного цилиндра, мм | 277 |

| Размер отверстий в перфорированном цилиндре, мм: | |

| для ячменя, пшеницы | 1,2×20 |

| для гороха | Ø 2,5 |

| Окружная (угловая) скорость абразивного круга, м/с, (об/мин): | |

| для ячменя, пшеницы | 18 (1400) |

| гороха | 14 (1100) |

| Расход воздуха на аспирацию, м3/ч | 1000 |

| Установленная мощность электродвигателя, кВт | 22 |

| Напряжение питающей сети, В | 380±10 % |

| Частота питающей сети, Гц | 50±2 % |

| Габаритные размеры установки, не более, мм: | |

| длина | 1480 |

| ширина | 800 |

| высота | 1640 |

| Масса, не более, кг | 900 |

Усторойство и принцип работы

Основным рабочим органом шелушителя являются шлифовальные камни. Шлифовальные камни зафиксированные на стальных ступицах образуют с последними наждачные блоки 6 (см.рис.1). Блоки между собой разделены обечайками аспирационными 7, насажены на полый вал 5 и стянуты гайкой 13. Вал 5, опирается на подшипники, установленные в днище корпуса аспирационного 2 и в крышке 11. Вал вращается вокруг вертикальной оси внутри цилиндрических корпусов 2 и 9. Пространство между внутренней стенкой корпуса 9 и поверхностью наждачных камней разделено сменным перфорированным цилиндром 8. Внутренняя полость перфорированного цилиндра конструктивно соединена с загрузителем 12 и разрузителем 3.. На стенках загрузителя 12 имеются прозрачные вставки (смотровые окна) для контроля за уровнем сырья в шелушителе. Разгрузитель 3 имеет задвижку с регулируемым по высоте положением. Корпуса 2 и 9 смонтированы на раме 1. Вал 5 приводится в движение посредством ременной передачи 17 от электродвигателя 14. Электродвигатель закреплен на подвижной раме привода 15. Перемещением рамы привода при помощи натяжителя 16 обеспечивается натяжка приводных ремней.

Во время работы шелушителя зерно подается через загрузитель и заполняет внутреннюю полость перфорированного цилиндра. Вращающиеся в массе зерна шлифовальные камни обдирают оболочку зерен. Подключенная аспирационная система создает внутри шелушителя разряжение. Проходящий сквозь полый вал и аспирационные обечайки воздух пронизывает слой шелушимого зерна и через ячейки перфорированного цилиндра и корпус аспирационный 2 выносит продукты шелушения (измельченную шелуху, мучку) в аспирационную систему. Шелушенная крупа выводится из шелушителя через канал разгрузителя, имеющего задвижку. Задвижка оснащена рукояткой. Вращением рукоятки регулируется величина открытия задвижки. Тем самым задается необходимый подпор выходящей крупе, что влияет на производительность шелушителя и степень шелушения зерна.

Машины для шелушения и шлифования зерновых культур

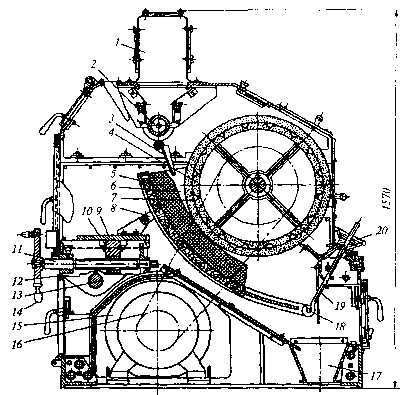

Вальцедековый станок СВУ-2 (рис.) предназначен для шелушения гречихи и проса. Имеет одну деку. Зерно шелушится между абразивным барабаном и неподвижной абразивной или резиновой декой.

Рис. Вальцедековый станок СВУ-2

Из приемного бункера 7 посредством питающего валка 2 и шарнирной заслонки 3 зерно, распределяясь по длине вращающегося барабана 4 и деки 5, попадает в рабочую зону 6. Основа барабана — цилиндр из листовой стали с угольниками 7, расположенными по образующим. Для регулирования размера и формы рабочей зоны служит механизм, состоящий из декодержателя 8 и подвижной части 9 суппорта, которые посредством гайки 10 и винта 77 могут перемещаться по суппорту 12. Поворачивая винт посредством штурвала 14, можно изменять размер и форму рабочей зоны станка. Это необходимо, например, для шелушения гречихи, когда требуется придать рабочей зоне серповидную форму.

В нижней части декодержателя установлены с обеих сторон штыри 18, соединенные с винтовой тягой 19. Поворачивая маховик 20, можно изменять положение деки и придавать рабочей зоне клиновидную форму — оптимальную для шелушения проса. Продукты шелушения удаляются из машины через патрубок 17. Машина приводится в движение от электродвигателя 15 через клиноременную передачу 16. Для того чтобы снять деку, суппорт 12 вместе с декой поворачивают на соответствующий угол вокруг оси 13. Достаточно высоких технологических показателей достигают, применяя для шелушения гречихи песчаниковые барабан и деку, а для шелушения проса — абразивный барабан и эластичную деку из специальных резинотканевых пластин марки РТД.

Для шелушения гречихи необходимо через 24. 36 ч насекать песчаниковый барабан и деку бороздками глубиной 1,0. 1,2 мм с наклоном 4. 5° к образующей. Число бороздок принимают 4. 6 на 1 см окружности барабана в зависимости от крупности обрабатываемых зерен. При шелушении проса нужно каждые 3. 4 дня восстанавливать шероховатую поверхность абразивного барабана и притирать к валку прорезиненную деку.

Рабочая поверхность барабана при обработке: гречихи — песчаниковая, проса— абразивная. Рабочая поверхность деки при обработке: гречихи — песчаниковая, проса — резиновая. Форма рабочей зоны станка при шелушении: гречихи — серповидная, проса — клиновидная.

Техническая характеристика вальцедекового станка СВУ-2

Производительность (кг/с) на первой системе при обработке:

Размеры барабана, мм:

при обработке гречихи. 600

при обработке проса. 650

Мощность электродвигателя, кВт. 10

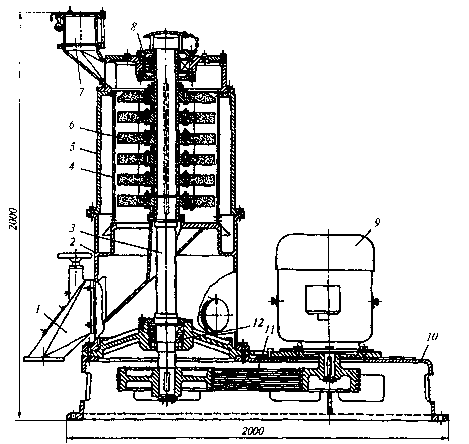

Шелушильно-шлифовальная машина A1-ЗШН-З (рис.) предназначена для шелушения ржи и пшеницы при обойных помолах и ржаных сортовых помолах на мукомольных заводах, шлифования и полирования ячменя при выработке перловой крупы, шелушения ячменя на комбикормовых заводах. Ситовой цилиндр 4 машины установлен в корпусе 5 рабочей камеры, вал 3 с абразивными кругами 6 вращается в двух подшипниковых опорах 8 и 12. В верхней части он пустотелый и имеет шесть рядов отверстий, по восемь отверстий в каждом ряду.

Рис. Шелушильно-шлифовальная машина Al-ЗШН-З

На машине установлены приемный 7 и выпускной 1 патрубки. Последний снабжен устройством для регулирования продолжительности обработки продукта. Отводящий трубопровод крепят к фланцу патрубка, установленного в зоне кольцевого канала (для вывода мучки) корпуса 2. Привод машины осуществляется от электродвигателя 9 через клиноременную передачу 11. Корпус 5 рабочей камеры присоединен к корпусу 2, который в свою очередь устанавливается на станине 10.

Зерно, подлежащее обработке, через приемный патрубок поступает в пространство между вращающимися абразивными кругами и неподвижным перфорированным цилиндром. Здесь благодаря интенсивному трению при продвижении зерна к выпускному патрубку происходит отделение оболочек, основная масса которых через отверстия перфорированного цилиндра и далее через кольцевую камеру удаляется из машины.

С помощью клапанного устройства, размещенного в выпускном патрубке, регулируют не только количество выпускаемого из машины продукта, но и одновременно время его обработки, производительность машины и технологическую эффективность процесса шелушения, шлифования и полирования. Воздух засасывается через пустотелый вал и имеющиеся в нем отверстия, проходит через слой обрабатываемого продукта. Вместе с оболочками и легкими примесями через ситовой цилиндр он поступает в кольцевую камеру и далее в аспирационную систему.

Одна из наиболее часто встречающихся неисправностей — повышенная вибрация машины, которая происходит из-за износа абразивных кругов. Большой износ кругов приводит также и к уменьшению интенсивности обработки. Поэтому за состоянием кругов необходимо тщательно следить и своевременно заменять их. При замене перфорированного цилиндра необходимо освободить от крепления только одну крышку, снять ее, а затем через образовавшуюся кольцевую щель вынуть цилиндр.

Шелушильно-шлифовальные машины Al-ЗШН-З выпускают в четырех исполнениях с абразивными кругами для различных размеров зерен (от 80 до 120).

Техническая характеристика машины Al-ЗШН-З

при шелушении ячменя. 0,5

Частота вращения, мин. 850

Количество абразивных кругов. 6

Диаметр абразивных кругов, мм. 450

Мощность электродвигателя, кВт. 22,0

Расход воздуха, м 3 /с. 0,36

Габаритные размеры, мм. 2000x1000x2000

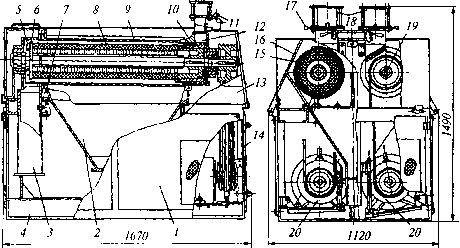

Шлифовальная машина А1-БШМ-2,5 (рис.) предназначена для шлифования риса-крупы.

Рис. Шлифовальная машина А1-БШМ-2,5

Шлифованию подвергается шелушеный рис с содержанием нешелушеных зерен не более 2 %. Шлифовальная машина состоит из двух шлифовальных секций 15 и 19, смонтированных в корпусе, и рамы 4. Каждая шлифовальная секция имеет питатель 18, приемный патрубок 12, откидную крышку 16, ситовой барабан 9, шлифовальный барабан 8, разгрузитель и электродвигатель 20.

Машина снаружи закрыта стенками 7 и 7. Под шлифовальными секциями 15 и 19 установлен бункер 2 для сбора и вывода мучки из машины. Привод имеет защитное ограждение 13 и дверцу 14 для технического обслуживания.

В питателе 18 установлены две заслонки, одна из которых 7 7 открывает или перекрывает доступ продукта в машину, вторая 11 служит для регулирования количества подаваемого в машину продукта. Ситовой барабан 9 состоит из двух полуцилиндров. К каркасу каждого цилиндра крепят сито при помощи двух рядов гонков и винтов. Оба полуцилиндра стягивают между собой четырьмя лентами.

Шлифовальный барабан 8 набран из абразивных кругов. Со стороны поступления продукта он имеет шнековый питатель 10, а со стороны выхода — крыльчатку 5. Разгрузитель 6 представляет литой стакан с отверстием, которое перекрывается грузовым клапаном. На рычаге клапана по резьбе перемещается груз.

Рисовая крупа через питатель поступает в шлифовальную секцию и шнеком подается в рабочую зону, где, проходя между вращающимися шлифовальным и ситовым барабанами с гонками, подвергается шлифованию. Мучка при этом через сито просыпается в бункер 2 и выводится самотеком из машины. Шлифованная крупа, преодолевая усилие грузового клапана, поступает в патрубок 3 и также выводится из машины.

Настройка шлифовальной машины заключается в выборе оптимальной продолжительности обработки рисовой крупы. Для этого, как указано выше, разгрузители снабжены грузовыми клапанами, позволяющими путем изменения положения грузов на рычагах регулировать усилие подпора в рабочей зоне. Наблюдая визуально через люк разгрузочного патрубка за выходящим продуктом, а также за нагрузкой электродвигателя по показанию амперметра, подбирают требуемое усиление грузового клапана и положение нижней заслонки питателя.

Техническая характеристика шлифовальной машины А1-БШМ-2,5

Производительность, кг/с. 0,97. 1,22

Размеры барабана, мм:

Машины для шелушения и шлифования зерновых культур

Вальцедековый станок СВУ-2 (рис. 9.10) предназначен для шелушения гречихи и проса. Имеет одну деку. Зерно шелушится между абразивным барабаном и неподвижной абразивной или резиновой декой.

Рис. 9.10. Вальцедековый станок СВУ-2

Из приемного бункера 1 посредством питающего валка 2 и шарнирной заслонки 3 зерно, распределяясь по длине вращающегося барабана 4 и деки 5, попадает в рабочую зону 6. Основа барабана – цилиндр из листовой стали с угольниками 7, расположенными по образующим. Размер и форму рабочей зоны регулирует механизм, состоящий из декодержателя 8 и подвижной части 9 суппорта, которые посредством гайки 10 и винта 11 могут перемещаться по суппорту 12. Поворачивая винт штурвалом 14, можно изменять размер и форму рабочей зоны станка. Это необходимо, например, для шелушения гречихи, когда требуется придать рабочей зоне серповидную форму.

В нижней части декодержателя установлены с обеих сторон штыри 18, соединенные с винтовой тягой 19. Поворачивая маховик 20, можно изменять положение деки и придавать рабочей зоне клиновидную форму – оптимальную для шелушения проса. Продукты шелушения удаляются из машины через патрубок 17. Машина приводится в движение от электродвигателя 15 через клиноременную передачу 16. Для того чтобы снять деку, суппорт 12 вместе с декой поворачивают на соответствующий угол вокруг оси 13. Достаточно высоких технологических показателей достигают, применяя для шелушения гречихи песчаниковые барабан и деку, а для шелушения проса – абразивный барабан и эластичную деку из специальных резинотканевых пластин марки РТД.

Для шелушения гречихи необходимо через 24…36 ч насекать песчаниковый барабан и деку бороздками глубиной 1,0…1,2 мм с наклоном 4…5° к образующей. Число бороздок принимают 4…6 на 1 см окружности барабана в зависимости от крупности обрабатываемых зерен. При шелушении проса нужно каждые 3…4 дня восстанавливать шероховатую поверхность абразивного барабана и притирать к валку прорезиненную деку. Рабочая поверхность барабана при обработке гречихи – песчаниковая, проса – абразивная. Рабочая поверхность деки при обработке гречихи – песчаниковая, проса – резиновая. Форма рабочей зоны станка при шелушении: гречихи – серповидная, проса – клиновидная.

Техническая характеристика вальцедекового станка СВУ-2

Производительность (кг/с) на первой системе при обработке:

Размеры барабана, мм:

Частота вращения барабана (мин –1 ) при обработке:

Мощность электродвигателя, кВт…………………………………….. 10

Рис. 9.11. Шелушильно-шлифовальная машина А1-ЗШН-3

Шелушильно-шлифовальная машина А1-ЗШН-3 (рис. 9.11) предназначена для шелушения ржи и пшеницы при обойных помолах и ржаных сортовых помолах на мукомольных заводах, шлифования и полирования ячменя при выработке перловой крупы, шелушения ячменя на комбикормовых заводах. Ситовой цилиндр 4 машины установлен в корпусе 5 рабочей камеры, вал 3 с абразивными кругами 6 вращается в двух подшипниковых опорах 8 и 12. В верхней части он пустотелый и имеет шесть рядов отверстий, по восемь отверстий в каждом ряду.

На машине установлены приемный 7 и выпускной 1 патрубки. Последний снабжен устройством для регулирования продолжительности обработки продукта. Отводящий трубопровод крепят к фланцу патрубка, установленного в зоне кольцевого канала (для вывода мучки) корпуса 2. Привод машины осуществляется от электродвигателя 9 через клиноременную передачу 11. Корпус 5 рабочей камеры присоединен к корпусу 2, который, в свою очередь, устанавливается на станине 10.

Зерно, подлежащее обработке, через приемный патрубок поступает в пространство между вращающимися абразивными кругами и неподвижным перфорированным цилиндром. Здесь, благодаря интенсивному трению при продвижении зерна к выпускному патрубку, происходит отделение оболочек, основная масса которых через отверстия перфорированного цилиндра и далее через кольцевую камеру удаляется из машины.

С помощью клапанного устройства, размещенного в выпускном патрубке, регулируют не только количество выпускаемого из машины продукта, но и одновременно время его обработки, производительность машины и технологическую эффективность процесса шелушения, шлифования и полирования. Воздух засасывается через пустотелый вал и имеющиеся в нем отверстия, проходит через слой обрабатываемого продукта. Вместе с оболочками и легкими примесями через ситовой цилиндр он поступает в кольцевую камеру и далее в аспирационную систему.

Одна из наиболее часто встречающихся неисправностей – повышенная вибрация машины, которая происходит из-за износа абразивных кругов. Большой износ кругов приводит также и к уменьшению интенсивности обработки. Поэтому за состоянием кругов необходимо тщательно следить и своевременно заменять их. При замене перфорированного цилиндра необходимо освободить от крепления только одну крышку, снять ее, а затем через образовавшуюся кольцевую щель вынуть цилиндр.

Шелушильно-шлифовальные машины А1-ЗШН-3 выпускают в четырех исполнениях с абразивными кругами для различных размеров зерен.

Техническая характеристика машины А1-ЗШН-3

при шелушении ржи и пшеницы…………………. 0,85…1,2

при шлифовании и полировании ячменя……… 0,85

при шелушении ячменя……………………………… 0,5

Частота вращения, мин –1 …………………………………… 850

Окружная скорость абразивных кругов, м/с………… 20

Количество абразивных кругов………………………….. 6

Диаметр абразивных кругов, мм………………………… 450

Площадь ситового цилиндра, м 2 ………………………… 0,9

Мощность электродвигателя, кВт………………………. 22,0

Расход воздуха, м 3 /с…………………………………………. 0,36

Габаритные размеры, мм……………………………………. 2000´1000´2000

Шлифовальная машина А1-БШМ-2,5 (рис. 9.12) предназначена для шлифования риса-крупы. Шлифованию подвергается шелушеный рис с содержанием нешелушеных зерен не более 2 %. Шлифовальная машина состоит из двух шлифовальных секций 15 и 19, смонтированных в корпусе, и рамы 4. Каждая шлифовальная секция имеет питатель 18, приемный патрубок 12, откидную крышку 16, ситовой барабан 9, шлифовальный барабан 8, разгрузитель и электродвигатель 20.

Машина снаружи закрыта стенками 1 и 7. Под шлифовальными секциями 15 и 19 установлен бункер 2 для сбора и вывода мучки из машины. Привод имеет защитное ограждение 13 и дверцу 14 для технического обслуживания.

В питателе 18 установлены две заслонки, одна из которых 17 открывает или перекрывает доступ продукта в машину, вторая 11 служит для регулирования количества подаваемого в машину продукта. Ситовой барабан 9 состоит из двух полуцилиндров. К каркасу каждого цилиндра крепят сито при помощи двух рядов гонков и винтов. Оба полуцилиндра стягивают между собой четырьмя лентами.

Шлифовальный барабан 8 набран из абразивных кругов. Со стороны поступления продукта он имеет шнековый питатель 10, а со стороны выхода – крыльчатку 5. Разгрузитель 6 представляет литой стакан с отверстием, которое перекрывается грузовым клапаном. На рычаге клапана по резьбе перемещается груз.

Рис. 9.12. Шлифовальная машина А1-БШМ-2,5

Рисовая крупа через питатель поступает в шлифовальную секцию и шнеком подается в рабочую зону, где, проходя между вращающимися шлифовальным и ситовым барабанами с гонками, подвергается шлифованию. Мучка при этом через сито просыпается в бункер 2 и выводится самотеком из машины. Шлифованная крупа, преодолевая усилие грузового клапана, поступает в патрубок 3 и также выводится из машины.

Настройка шлифовальной машины заключается в выборе оптимальной продолжительности обработки рисовой крупы. Для этого, как указано выше, разгрузители снабжены грузовыми клапанами, позволяющими путем изменения положения грузов на рычагах регулировать усилие подпора в рабочей зоне. Наблюдая визуально через люк разгрузочного патрубка за выходящим продуктом, а также за нагрузкой электродвигателя по показанию амперметра, подбирают требуемое усиление грузового клапана и положение нижней заслонки питателя.

Техническая характеристика шлифовальной машины А1-БШМ-2,5

Производительность, кг/с……………….. 0,97…1,22

Размеры барабана, мм:

Частота вращения барабана, мин –1 …… 1200

Окружная скорость, м/с………………….. 15,7

Количество секций…………………………. 2

Мощность электродвигателя, кВт……. 17

Габаритные размеры, мм…………………. 1670´1120´1490

Зерношелушильная машина с наклонной осью вращения ЗШН-01 и ЗШН-07.

Опт (от 2-х штук) — 240 000 рублей

Розница — 260 000 рублей

Цена без НДС

Опт (от 2-х штук) — 420 000 рублей

Розница — 450 000 рублей

Цена без НДС

Машины для шелушения зерна с наклонной осью вращения

Предназначена для переработки зерна крупяных культур – кукуруза, пшеница, ячмень, полба, горох, соя, просо, нут, фасоль и др. Может быть использована в составе линии для производства круп или автономно.

Для увеличения эффективности шелушения в зерношелушильной машине применена наклонная ось в соответствии с патентом ООО «Агропродмаш» (по заявке №2000118038/13 кл. В 02 В 3/02).

Технологическую операцию, связанную с отделением оболочек, цветочных пленок, алейронового слоя и оснований принято называть шелушением зерна.

В процессе шелушения зерно крупяных культур подвергается сжатию и сдвигу, удару (однократному или многократному), интенсивному истиранию о рабочие органы зерношелушильной машины. При этом поверхность зерна очищается от грязи, пыли и микроорганизмов. Кроме того, отламываются основания и частично сошлифовывается оболочка.

Использование зерношелушильных машин с наклонной осью способствует повышению интенсивности взаимного трения абразивных дисков и зерна, приводящего к сокращению времени на шлифование и полирование и снижению энергозатрат при производстве цельных круп.

Диски, закрепленные на наклонной оси, обеспечивают повышение коэффициента шелушения зерна. Зерно, расположенное на поверхности абразивного диска, приобретает различне скорости в его верхних и нижних точках, причем при движении зерна по наклонной плоскости вверх оно проскальзывает, что приводит к активному истиранию оболочки. Этот же эффект достигается при перемещении зерна по наклонной плоскости круга вниз за счет усиления относительного движения зерна и абразивных дисков.

Процесс шелушения зерна и шлифования зерна отличается только использованием абразивных кругов с различной зернистостью.

Машина шелушильная может быть использована для полирования и шлифования различных видов зерна. С целью получения круп, таких как – крупа пшено шлифованное, кукурузная шлифованная крупа, крупа перловая, крупа полтавская, крупа цельная из полбы и др. Для этого в машине устанавливаются сменные абразивные круги с меньшей зернистостью.

Шлифование зерна

Прочная связь оболочки с ядром у некоторых зерновых культур (пшеница, ячмень, полба, соя, горох и др.) затрудняет процесс шелушения, требует значительных затрат на удаление оболочки. Причем наиболее эффективны те машины, в которых применяется фрикционно-терочное воздействие рабочих органов на оболочку зерна. В таких машинах основная роль в шелушении продукта принадлежит абразивным барабанам или абразивным дискам. Однако на эффективность шелушения оказывают влияние также состояние абразивных поверхностей и зернистость абразивного наполнителя, окружная скорость абразивных дисков, величины отверстий и формы перфорации стальной обечайки, расстояние между абразивными поверхностями и перфорированной обечайкой и др.

Основные технические характеристики:

Устройство и принцип работы зерношелушильной машины

Зерношелушильная наждачная машина с электроприводом и аспирационной системой установлена на раме.

Продукт из бункера самотеком поступает в рабочую зону шелушения, образованную цилиндрической перфорированной обечайкой (ситовой цилиндр) и вращающимися абразивными кругами. В процессе трения зерна о вращающиеся абразивные круги и неподвижный перфорированный цилиндр, а также за счет межзернового трения оболочки отслаиваются и истираются.

Интенсивность обработки зерна устанавливается заслонкой выходного патрубка. Легкие части оболочки и мучка через отверстия цилиндра воздухом удаляются в циклон (циклон, трубопроводы и вентилятор поставляются в комплекте).

Производительность машины и качество шелушения определяется временем нахождения зерна в рабочей зоне, во многом зависит от типа зерна и его качества.

Более подробно о работе и типах шелушильных машин см. в книге «Шелушение зерна крупяных культур. Совершенствование технологического оборудования» Филин В.М., Филин Д.В. – М.: ДеЛи принт, 2002 – 135 с.

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.