Назначение, классификация землеройно-транспортных машин.

Назначение, классификация бульдозеров.

Система индексации бульдозеров. Пути повышения производительности и перспективы развития.

Назначение землеройно-транспортных машин

Землеройно-транспортные машины – машины с ножевым или ковшовым рабочим органом, отделяющие грунт от массива и перемещающие его при поступательном движении машины под действием тягового усилия и укладывающие с частичным разравниванием и уплотнением.

Землеройно-транспортные машины предназначены для выполнения земляных работ. Ими возводятся насыпи, устраиваются выемки, профилируется земляное полотно и т. п. Они применяются в различных областях строительного производства при гидротехническом, транспортном и гражданском строительствах.

Рабочий процесс землеройно-транспортных машин состоит из следующих операций: копания грунта, его транспортирования и выгрузки. Характерной отличительной особенностью этих машин (в отличие от землеройных), является то, что все операции технологического процесса выполняются при их передвижении.

Классификация землеройно-транспортных машин

К землеройно-транспортным машинам относятся бульдозеры, скреперы, автогрейдеры, грейдер-элеваторы и землеройно-фрезерные машины.

В зависимости от вида рабочего оборудования землеройно-транспортные машины разделяются на ковшовые (скреперы), ножевые (бульдозеры, автогрейдеры и грейдер-элеваторы) и фрезерные (землеройно-фрезерные машины). Ножевые машины транспортируют грунт перед собой либо удаляют его в стороны. В последнем случае может осуществляться подача грунта на транспортер (грейдер-элеваторы).

Назначение бульдозеров.

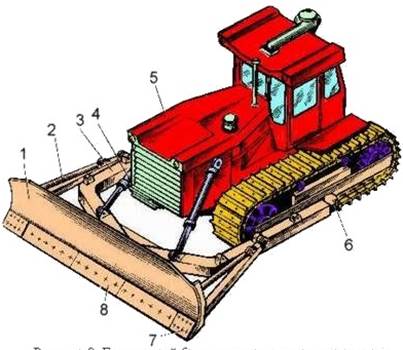

Бульдозер — самоходная землеройно-транспортная машина циклического действия, представляющая собой гусеничный или колёсный трактор, тягач и с навесным рабочим органом — криволинейным в сечении отвалом (щитом), расположенным вне базы ходовой части машины.

Бульдозер предназначен для послойной разработки, планировки и перемещения (на расстояние 60…300 м) грунтов до IV категории (без рыхления), разрыхленных скальных пород, полезных ископаемых, дорожно-строительных и других материалов при строительстве и ремонте дорог, каналов, гидротехнических и т. п. сооружений.

Слово «бульдозер» появилось в конце XIX века — оно относилось к любой силе, способной сдвинуть большую массу.

В 1929 году появился именно первый бульдозер— огромная и шумная машина. Он был сделан на базе трактора путём монтажа спереди металлической пластины.

Классификация бульдозеров

По типу управления отвалом:

· с неповоротным отвалом, установленным перпендикулярно продольной оси базовой машины;

· с поворотным отвалом, который в горизонтальной плоскости можно устанавливать под углом в обе стороны от продольной оси машины или перпендикулярно к ней;

· универсальные с отвалом из двух шарнирно сочленённых половин, устанавливаемых в горизонтальной плоскости под различными углами к продольной оси машины или перпендикулярно к ней (путепрокладчик).

По назначению:

· общего назначения, используемые для выполнения основных видов землеройно-транспортных и вспомогательных работ в различных грунтовых и климатических условиях;

· специальные, применяемые для выполнения целевых работ в специфических грунтовых или технологических условиях (бульдозеры-толкачи, подземные и подводные бульдозеры).

Классификация бульдозеров

По тяговому усилию базовой машины:

· малогабаритные (класс до 0,9);

· сверхтяжелые (классы свыше 35).

По типу ходового устройства:

По типу системы управления отвалом:

Землеройно-транспортные машины. Назначение, область применения.

Основные технико-экономические показатели. Рабочий процесс. Перспективы развития землеройно-транспортных машин.

Землеройно-транспортными (ЗТМ) называют строительные машины, отделяющие грунт от массива тяговым усилием с последующим его перемещением к месту отсыпки собственным ходом.

Основные рабочие операции: послойная разработка грунта, его транспортировка, укладка в основание строительного объекта или отвал, планировка земляных поверхностей.

В зависимости от вида рабочего органа различают:

1- ковшевые ЗТМ (скреперы);

2- отвальные ЗТМ (бульдозеры, автогрейдеры).

Рабочий процесс включает 2 характерных режима: тяговой и транспортный.

Основное назначение: послойная разработка грунта с последующим его перемещением перед отвалом по поверхности земли на небольшие расстояния (150м). Для:

1- снятия плодородного поверхностного слоя грунта при подготовке строительных площадок;

2- перемещения грунта в зону действия О. Э. при погрузке его в транспорт или отвал;

3- разработки неглубоких каналов;

4- зачистки пологих откосов;

5- при сооружении насыпей из резервов;

6- на планированных работах при зачистке оснований под фундаменты зданий и сооружений, планировке площадей и трасс;

7- устройстве и содержании в исправности подъездных дорог, выездов на насыпи и выезды из выемок;

9- при обратной засыпке траншей и пазух фундаментов;

10- разравнивания грунта в отвалах;

11- штабелирования и перемещения сыпучих материалов;

12- на подготовительных работах ( валка деревьев, среза кустарника, корчевка пней, удаление камней, расчистка от мусора (снега));

13- на вскрышных работах;

14- в качестве толкачей скреперов.

1- малогабаритные с силой тягой до 25кН и мощностью до 45кВт;

2- легкие – 25-135кН, 45-120кВт;

3- средние – 135-200кН, 120-150кВт;

4- тяжелые – 200-300кН, 150-225кВт;

5- сверхтяжелые – более 300кН, более 225кВт.

1- базового трактора;

2- навесного рабочего органа (отвала) с ножами, с шарнирами и с 2 толкающими брусьями;

3- гидросистемы управления отвалом.

Рабочий цикл (с неповоротным отвалом) бульдозера состоит:

1- копание грунта (образование призмы волочения);

2- транспортирование грунта волоком перед отвалом к месту укладки;

3- разгрузка отвала;

4- возвращение на исходную позицию.

Дополнительные устройства к отвалам: лобовые щитки, уширители, открылки – производительность увеличивается в 1,7-1,8 раза. Работы нескольких бульдозеров, провальный выбор трассы транспортировки грунта, траншейный способ, устройство промежуточных валиков, работа под уклон.

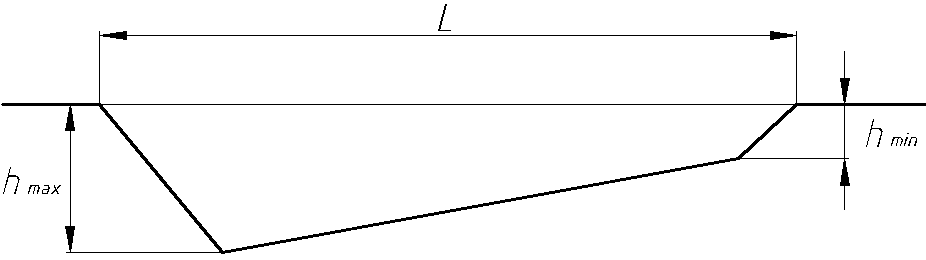

Грунт разрабатывают двумя способами:

Потери зависят от вида грунта и дальности транспортировки.

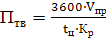

1. При разработке выемок равна приведенному к плотному состоянию объему грунта, вынутого из выемки за 1 ч. непрерывной работы.

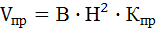

где

Н – высота отвала, м;

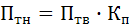

2. При возведении насыпей (учитывают потери при транспортировке через края отвала в боковые валики):

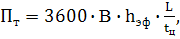

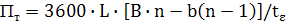

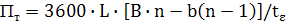

3. На планировочных работах:

где L – длина планируемого участка, м;

B – ширина захвата, м;

n – число полос планировки;

b – ширина полосы перекрытия между смежными;

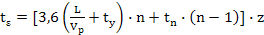

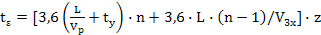

при движении для последующих проходок с разворотами машины;

при холостом заднем ходе (челночная схема);

где z – число повторных проходок по одному следу.

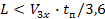

По челночной схеме работа производительнее, чем с разворотами, но при условии

Ими разрабатывают грунты I и II категории, а III и IV – после рыхления.

Не рекомендуется применять для разработки заболоченных, несвязных переувлажненных грунтов, с большими каменистыми включениями.

Дальность возки грунта: гусеничные тягочи 100-800м; колесные – 300-3000м.

Рабочий цикл – копание (заполнение ковша (

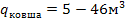

Главные параметры скрепера – вместимость ковша. От него различают:

1- скреперы малой вместимости (до 4 куб. м);

2- скреперы средней вместимости (5-12 куб. м);

3- скреперы большой вместимости (15 и более куб. м).

Скрепер состоит из тягача и рабочего оборудования.

По способу соединения различают: 1. прицепные; 2. полуприцепные; 3. самоходные.

Устройство и принцип работы скрепера. Тягач соединен с рабочим органом сцепляемым устройством в виде 2-х шарниров, что позволяет тягачу поворачиваться и перекашиваться относительно рабочего оборудования. Оно включает ковш (опирается задней частью на колеса, а передняя через тяговую раму опирается на тягач). Ковш ограничен днищем и боковыми стенками. Впереди он закрывается заслонкой гидроцилиндрами, сзади выдвижной стенкой, перемещаемой при разгрузке.

Наиболее энергоемкая операция копания грунта. Ковш наполняется грунтом = 6-15 куб.м на длине 9-15 метров при средней толщине стружки 0,09-0,16м (глины) и 0,02-0,35м (пески). Применяют клиновой, гребенчатый и клевковый способы. Предельная крутизна спусков для груженых скреперов – 20-25%, порожних – 25-30%. Меньше для самоходных, больше для прицепных.

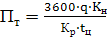

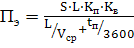

Техническая производительность скреперов:

где q – геометрическая емкость ковша;

Кн – коэффициент наполнения (пески – 0,6-0,9; глины – 1-1,1; супеси, суглинки – 1,1-1,2; черноземы – 1,1-1,25);

tц – продолжительность рабочего цикла;

Кр – коэффициент разрыхленности. грунта.

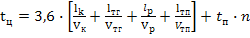

где lк, lтг, lр, lтп – длина пути копания, передвижения груженого, разгрузки, передвижение порожнего;

Vк, Vтг, Vр, Vтп – скорости передвижения на этих путях;

tп – продолжительность одного поворота (средняя 12-15 сек);

n – число поворотов за рабочий цикл.

где В – ширина ковша;

Сср – средняя толщина грунтовой стружки;

h – толщина слоя отсыпки грунта;

Ими профилируют и планируют поверхности при возведении насыпей высотой до 0,6м, отрывают и очищают кюветы и каналы, сооружают корыта для дорожных оснований, перемешивают и разравнивают грунт, щебень, гравий и вяжущие материалы, разрушают дорожные покрытия при ремонте дорог, расчищают от снега дороги и площади.

В зависимости от массы и мощности их разделяют на:

1. легкие (до 9т, 50кВт);

2. средние (до 13т, 75кВт);

3. тяжелые (до 19т,150кВт);

4. особо тяжелые (более 19т, более 150кВт). Бывают 2-х и 3-х основные.

Особенности конструкций ходовых устройств – это колесная формула – A*B*C, где A, B, C – число осей соответственно управляемых, ведущих и общее.

Наиболее распространен в строительстве 3-х основный автогрейдер с двумя ведущими задними осями и передней осью с управляемыми колесами – 1*2*3.

Различают с механической (легкие) и гидромеханической системами привода.

Рабочий орган – отвал, находящийся в середине машины между передними и задними колесами на поворотном круге на тяговой раме.

Отвал может быть дооборудован специальными приставками (специальные откосники): для одновременной планировки подошвы и откоса насыпи, бровки и откоса выемки, профилирования придорожных канав и т.п.

Рабочий процесс включает: копание грунта, его перемещение и укладку с разравниванием в земляном сооружении. Отвал устанавливают режущей кромкой параллельно его поверхности и наклонно 10-15°.

Угол резания – 35-45°, угол захвата – 35-50°.

Схемы движения: круговые, челночные.

Опирание на все 6 колес независимо от рельефа местности.

Техническая производительность автогрейдера определяется как для бульдозера:

Они могут быть выполнены навесные, прицепные или полуприцепные, технологические орудия к гусеничным или колесным тягачам и тракторам, и как самоходные ЗТМ.

Рабочий орган в виде дискового ножа, полукруглого ножа или системы плоских ножей, а для его перемещения к месту отсыпки – один или два ленточных конвейера с неизменной ориентацией относительно рамы машины или с возможностью поворота в зависимости от направления отсыпки (разгрузки) грунта.

Рабочий процесс состоит из последовательных проходов машины по обрабатываемому участку с разворотами на его концах.

где S– площадь поперечного сечения вырезаемой стружки;

Подготовительные работы включают очистку будущей строительной площадки от леса, кустарника, вывозку древесины, корчевку и уборку пней, удаление валунов, устройство временных дорог и мостов через естественные и искусственные препятствия, понижение УГВ и т.п. Здесь применяют общестроительные, специальные машины. Используют разные сменные рабочие органы, навешиваемые на О.Э. и бульдозеры. Относят сюда и предварительное рыхление прочных и мерзлых грунтов.

Рабочее оборудование кустореза состоит из закрепленного на универсальной раме отвала клинообразной формы с гладкими или пилообразными ножами в его нижней части (подъем и опускание – гидроцилиндры).

Корчеватель собиратель снабжен отвалом с зубьями в его нижней части. Отвал погружают на грунт, перемещаясь вперед на рабочей скорости одновременно погружают отвал и средние зубья под пень, выдергивая его из земли целиком или частично после нескольких попыток. Сопротивление пней корчеванию составляет от 18-20 до 180-210кН при диаметре от 0,1 до 0,5м.Производительность считают по формуле как для бульдозеров.

Мерзлые грунты и рыхлители.

От 3 до 7 месяцев зимнего периода грунт промерзает на глубину 1-2,5м. Многолетнемерзлые грунты и грунты сезонного промерзания покрывают более 90% территории Севера Казахстана. Для их разработки применяют однозубые рыхлители, гидромолоты, землеройно-фрезерные машины.

Для разрушения мерзлых грунтов с промерзанием глубины до 0,5-0,7м применяются специальные снаряды в виде шар-молотов, массой 0,5т и более, и клин-молотов, массой 2-3т, подвешиваемые на канатах грузовых лебедок гусеничных кранов и экскаваторов. Их поднимают на высоту 6-8м и сбрасывают на грунт. Этот способ наиболее прост, но мало производителен (4-10куб. м/ч). Больше применяют

Различают рыхлители основные и вспомогательные.

Это навесное оборудование на тракторы. Его оборудуют одним или несколькими стойками – зубьями, устанавливаемыми на поперечной балке жестко или шарнирно.

Техническая производительность рыхлителя:

где В – средняя ширина полосы рыхления за один проход многозубого рыхлителя;

L – длина пути рыхления;

Из щеленарезных машин наибольшее распространение в строительстве получили баровые машины. Рабочее оборудование состоит из одного или двух цепных баров врубовых машин.

В рабочее положение и обратно бары переводятся гидроцилиндрами. Баровые цепи, оснащенные резцами, прорезают в грунте щели шириной 0,14м, глубиной до 2 м. Оконтуренные с двух сторон прорезанными щелями полосы грунта разрабатывают потом экскаваторами. Скорость движения баровых машин при глубине промерзания до 1м – около 60м/ч.

Землеройно транспортные машины назначение область применения классификация

Землеройно-транспортные машины предназначены для выполнения земляных работ. Ими возводятся насыпи, устраиваются выемки, профилируется земляное полотно и т. п. Они применяются в различных областях строительного производства при гидротехническом, транспортном и гражданском строительствах.

Рабочий процесс землеройно-транспОртных машин состоит из следуюих элементов: копания грунта, его транспортирования и выгрузки. Характерной отличительной особенностью этих машин (в отличие от землеройных), является то, что все элементы рабочего процесса выполняются при их передвижении. К землеройно-транспортным машинам относятся бульдозеры, скреперы, автогрейдеры, грейдер-элеваторы и землеройно-фрезерные машины.

Землеройно-транспортные машины устраиваются самоходными или прицепными. В случае самоходного варианта базовый тягач является составной частью машины либо машина снабжается ходовым и силовым оборудованием оригинальной конструкции.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В зависимости от вида рабочего оборудования землеройно-транспортные машины разделяются на ковшовые (скреперы), ножевые (бульдозеры, автогрейдеры и грейдер-элеваторы) и фрезерные (землеройно-фрезерные машины). Ножевые машины транспортируют грунт перед собой либо удаляют его в стороны. В последнем случае может осуществляться подача грунта на транспортер (грейдер-элеваторы).

Землеройно-транспортные машины могут иметь ручное и механизированное управление. Механизированное управление, в свою очередь, разделяется на механическое и гидравлическое.

Землеройно-транспортные машины работают в весьма разнообразных и часто тяжелых условиях. Последние особенно часто возникают при транспортном строительстве. Тяжелые условия работы обусловливаются часто чередующимися крутыми подъемами и спусками, движением по рыхлым, а иногда и переувлажненным грунтам, а также работой на сухих сильно пылящих грунтах. При этом необходимо также учесть, что работы часто ведутся на участках, расположенных на больших расстояниях от промышленных центров и хорошо оснащенных мастерских. Все это заставляет к конструкции машин предъявлять определенные требования.

Землеройно-транспортные машины должны быть прежде всего возможно более просты в обслуживании и надежны в работе. Они должны обладать высокой проходимостью по рыхлым грунтам, пескам и т. п. Вместе с тем, для полной реализации мощности двигателя, коэффициент сцепления ходового устройства с грунтом должен быть достаточно высоким. Этим требованиям удовлетворяют шины низкого давления больших размеров с рисунком протектора типа прямая или косая елка. Эти требования должны быть также учтены и при проектировании гусеничного хода.

Машины должны быть достаточно устойчивыми как в продольном, так и в поперечном направлениях, т. е. при движении по косогорам, угол которых с горизонтом достигает 40—45°.

Все механизмы машин должны быть надежно защищены от пыли. Необходимо также принимать меры конструктивного порядка для очистки рабочих органов этих машин от налипшего грунта. Устраивать эти машины надо так, чтобы по выполнении ими рабочего цикла все дополнительные операции, как, например, разравнивание грунта и т. п., были сведены к минимуму. Необходимо, чтобы эти машины отвечали требованиям транспортабельности, т. е. чтобы их переброска с одного объекта на другой не была трудоемкой.

Земляные работы часто могут выполняться землеройными или же землеройно-транспортными машинами различных типов. Для выбора лучшего типа машины в каждом конкретном случае необходимо сопоставить эффективность работы разных машин. Такое сопоставление необходимо также и при проектировании машин, так как пуск в серийное производство каждого нового образца может быть оправдан только в том случае, если эффективность его работы окажется выше существующих машин и если связанные с его разработкой и производством затраты будут окуплены в определенный срок.

Сопоставление эффективности работы землеройно-транспортных машин различных типов может быть произведено по техническим и экономическим показателям их работы. Одним из основных показателей является их производительность. Под производительностью понимается тот объем грунта в кубических метрах, который вынимается машиной в единицу времени — обычно за 1 ч. Главным экономическим показателем работы машины является стоимость единицы работы, т. е. стоимость вынутого и уложенного в земляное сооружение кубометра грунта. Естественно, что на эти показатели в сильной степени влияют условия работы, т. е. вид и состояние грунта, дальность его транспортирования, состояние пути и т. п. Поэтому сравнение этих показателей следует производить при работе машин в одинаковых условиях.

При проектировании землеройно-транспортных машин, а также машин для уплотнения следует обратить особое внимание на безопасность их работы вблизи бровок насыпей, в кюветах и т. п. При такой работе может произойти сползание грунта, которое при недостаточной поперечной устойчивости машины часто приводит к ее опрокидыванию. Опрокидывание машины может произойти и при ее поворотах, в тех случаях, когда ширина насыпи менее удвоенного радиуса поворота машины. Поэтому снижение радиуса поворота машины не только увеличивает ее маневренность, но и создает условия для более безопасной работы.