Разработка грунта одноковшовыми экскаваторами

Процесс разработки грунта: резание грунта и заполнение ковша, подъем ковша с грунтом, поворот экскаватора вокруг своей оси к месту выгрузки, выгрузка грунта из ковша, обратный поворот экскаватора, опускание ковша и подача его в исходное, положение.

Предельные размеры выемок зависят от рабочих параметров экскаватора.

Зону, в которой действует экскаватор с одной стоянки, называют забоем.В нее входят площадка, на которой находится экскаватор, часть массива грунта, разрабатываемого с одной стоянки, и площадка, на которой стоит транспорт под погрузку или размещается отвал грунта. По окончании разработки грунта в данном забое экскаватор перемещается на новую позицию. Экскаватор и транспортные средства в забое должны располагаться таким образом, чтобы средняя величина угла поворота экскаватора от места заполнения ковша до места его выгрузки была минимальной, т к на время поворота стрелы может расходоваться до 70% рабочего времени экскаватора.

Разработка выемок способом лобового забоязатрудняет работу транспорта. Средний угол поворота платформы экскаватора для погрузки грунта в транспортные средства, особенно в узких забоях, может достичь 180°, что увеличивает время работы и снижает производительность экскаватора. Этот способ используют ограниченно.

Тус.н, Тн, Тпр-продолжительности установки машины под погрузку, погрузка грунта, пробег в обе стороны, мин.;

Тус.р, Тр, Тм-утановка под разгрузку, разгрузка, техн. перерыв, мин.

L-путь, v-ср.скорость. Тн=nк·Тц, nк-число ковшей грунта, погружаемого в кузов; Тц-продолж. одного цикла экскавации, мин

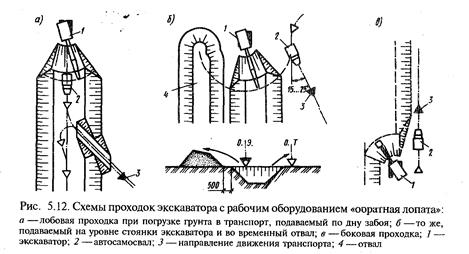

Эффективно разрабатывать мягкие, плотные и обводненные грунты. Разработку грунта ведут лобовыми и боковыми проходками. Схемы:

при поперечно-челночном способе самосвал по дну выемки подходит к месту загрузки и загружается попеременным черпанием ковша по обе стороны от кузова.

2. Бетонирование конструкций методом набрызга, с применением пневматической опалубки.

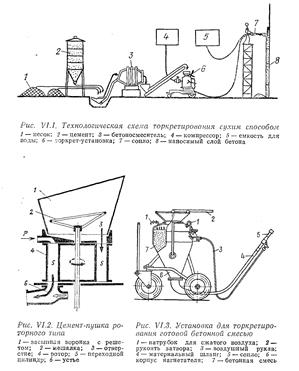

Торкретирование бетона – технологический процесс нанесения на пов-ть конс-ции или опалубки в струе сжатого воздуха одного или нескольких слоев цементно-песчаного раствора или бетонной смеси.

Торкретирование бетона осущ-ют 2 способами: сухой и готовой смесью. При использовании сухого способа используют компрессор, сопло, шланги для подачи к соплу сухой смеси, воды и воздуха

При сухом способесухая смесь подается в резервуар цем. пушки и под давлением 0,2…0,4 МПа по рукаву в сопло, в которое в нужном кол-ве подается вода. Сухая смесь состоит в основном из гравелистого песка крупностью до 8 мм. и цемента 300…400 кг на 1м3 заполнителя. Торкрет-бетон из сухой смеси практически не содержит избыточной воды, что придает ему более высокие физико-механические cв-ва. В сопле смесь перемешивается и подается под давлением сжатого воздуха на бетонируемую пов-ть.

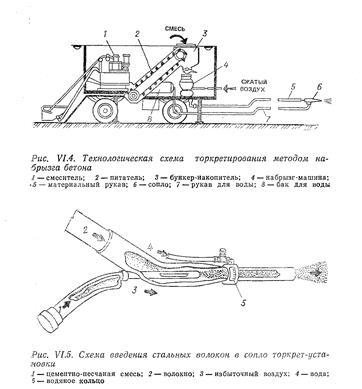

При торкретировании заполнитель в бетоне имеет большую крупность, чем при набрызге.

Набрызг бетона является разновидностью торкретирования. Суть:

Область применения нанесение бетонных смесей под давлением сжатого воздуха: возведение тонкостенных конструкций (купола, оболочки, складки), возведение резервуаров, подземных сооружений, устранение дефектов бетонной конструкции, создание защитного и водонепроницаемого слоев, бетонирование других конструкций.

Пневматическая опалубка представляет собой замкнутую оболочку, которая принимает требуемую криволинейную форму вследствие избыточного давления, создаваемого нагнетанием внутрь воздуха.

Пневмоопалубку выполняют из высокопрочной прорезиненной ткани толщиной 0,3-0,5мм или прочной полимерной пленки, пленки из резинолатексных материалов, наполненной сжатым воздухом или пневматически поддерживающих элементов с формообразующей оболочкой. Ее раскраивают по спец. выкройкам, сшивают, швы проклеивают тем же материалом. Опалубку закрепляют по контуру основания, затем в нее нагнетают воздух под давлением 0,05 МПа

Пневматическая опалубка применяется привозведении сооружений и отдельных элементов криволинейной пов-ти. Ее применяют при стр-ве коллекторов, покрытий купольных соор. диаметром до 36м и сводчатых тонкостенных конс-ций при пролете 12…18м. С ее помощью можно возводить склады, производственные здания, ангары для различной техники, зернохранилища, системы коллекторов и трубопроводов, спортивные соор. В эту опалубку укладывают состав торкрета. В него входят цемент и песок, а в состав набрызг-бетона помимо цемента и песка входит крупный заполнитель размером до 30мм. Растворы или б.смеси приготавливают на портландцементах. Процесс нанесения слоя торкрета включает 2 стадии:

На второй стадиипроисходит частичное проникновение в растворный слой зерен более крупного заполнителя и образование слоя торкрета или набрызг-бетона. При торкретировании часто теряется некоторое кол-во материала, отскакивающее от пов-ти нанесения – «отскок». Первоначально наносят слой в 2мм, который состоит из цементного теста. По мере увеличения толщины наносимого слоя более крупные частицы задерживаются в нем, после чего устанавливается постоянный процесс отскока. Уменьшение отскока достигается выбором оптимальных скоростей выхода смеси из сопла и расстоянии от сопла до пов-ти.

Перед бетонированием ее пов-ть покрывают эмульсионной смазкой. Армирование производят из дисперсного армированного стекловолокна или из обычной сетки. Бетон наносят набрызгом или послойно. После приобретения бетона проектной прочности, опалубку отделяют от бетона.

При укладке смеси поверхность ранее уложенного слоя должна быть тщательно увлажнена и разница по срокам нанесения бетона на смежных участках опалубки недолжна превышать 2-4ч.

Важными преимуществами пневмоопалубки являются ее малая масса, мобильность, высокая оборачиваемость (до 150 циклов) и низкая трудоемкость монтажа и демонтажа.

Технологический процесс включает следующие операции:

1- доставка опалубки в свернутом виде. 2- расстилание опалубки на подготовленное основание с предварительно устроенными по контуру фундаментами. 3- герметизация опалубки по опорному контуру.

3. Сетевое планирование и управление: особенности, правила построения, параметры, методы расчета сетевых графиков, управление с их помощью.

Основным методом решения плановых и управленческих задач в строительстве является метод сетевого планирования и управления (СПУ). Метод СПУ включает: построение, расчет, анализ и оптимизацию сетевых моделей и применяется для решения задач, связанных с планированием и управлением строительства.

Метод СПУ объединяет автоматизированный учет и контроль, выбор и принятие управленческих решений. Результаты расчета сетевой модели содержат оценку выполнения исполнителями работ для достижения поставленной цели. Это позволяет руководителям концентрировать внимание на вопросах, от которых в данный момент времени зависит срок достижения цели. На основе информации о временных, объемных и ресурсных параметрах моделируются варианты регулирующих воздействии, наиболее рациональный из которых применяется. В качестве модели процесса производства используется сетевая модель.

Сетевые модели позволяют лучше всего отобразить порядок возведения сложного объекта, осуществлять научно-обоснованные методы строительства определять и разрешать многие проблемные ситуации в процессе производства строительных работ.

Сетевой график является документом, позволяющим оперативно руководить строительством и перераспределять ресурсы в зависимости от фактического состояния строительства.

Сетевые графики наиболее целесообразны для сооружения сложных промышленных и других комплексов, где участвуют многие организации причем сетевые графики учитывают все работы, от которых зависит успешный ход строительства, в т.ч. проектирование, внешние поставки материалов, технологического оборудования и др.

Сетевые модели используются в строительстве для решения задач перспективного планирования, определения продолжительности и сроков выполнения основных этапов создания объектов (проектирования, строительно-монтажных работ поставки технологического оборудования, освоения производственной мощности), а также планирование капитальных вложений по периодам строительства объекта.

Сетевые модели используются также для решения задач оперативного планирования строительным производством по отдельному объекту, зданий, сооружений.

Сетевые модели бывают разные в зависимости от характера объекта строительства, целей и ряда других показателей.

Классифицируются сетевые модели по следующим основным признакам:

1. по виду целей — одноцелевые модели и многоцелевые (например, при строительстве разных объектов, возводимых одной строительной организацией);

3. по характеру оценок параметров модели: детерминированные (с заранее и полностью обусловленными данными) и вероятностные (учитывающие влияние случайных факторов);

Сетевая модель с требуемой степенью детализации отображает взаимосвязь отдельных работ по возведению объекта (комплекса) и дает возможность осуществить математический анализ календарного плана, прогнозировать его будущее состояние, а также оценивать эффективность принимаемых решений.

Сетевой моделью называется ориентированный граф, отражающий последовательность и организационно-технологические взаимосвязи между работами, выполнение которых необходимо для достижения поставленной цели.

Сетевая модель, представленная графически на плоскости с рассчитанными временными и ресурсными параметрами, называется сетевым графиком. Сетевые графики используются для расчета временных параметров и оптимизации календарных планов.

Разработка грунтов экскаваторами.

Грунты можно разрабатывать механическим, гидромеханическим и взрывным способами. Основным способом является механический.

Механический способ заключается в разработке грунта с помощью землеройных или землеройно-транспортных машин.

Гидромеханический способ основан на размывании грунта водяной струей гидромонитора или всасывании разжиженного грунта земснарядом.

В строительстве наиболее распространены следующие машины для земляных работ: землеройные (экскаваторы), землеройно-транспортные (бульдозеры, скреперы, грейдеры), транспортирующие (автосамосвалы), грунтоуплотняющие(катки, грунтоуплотняющие плиты и т.д.

Наибольший объем работ выполняется одноковшовыми экскаваторами на пневмоколесном или на гусеничном ходу.

К землеройным машинам относят одноковшовые экскаваторы (цикличного действия) и экскаваторы непрерывного действия. Наибольшее применение имеют одноковшовые экскаваторы, которыми выполняется около 45 % всего объема земляных работ.

Экскаватор – самоходная землеройная машина, которая при помощи рабочего органа отделяет грунт от массива, перемещает его и выгружает в отвал.

Рабочий цикл одноковшового экскаватора состоит из копания (заполнения ковша), перемещения к месту выгрузки, выгрузки в отвал или в транспортные средства и обратного хода в забой.

Забоем называется рабочая зона экскаватора, в которую входят: площадка, на которой находится экскаватор, часть массива грунта, разрабатываемого экскаватором с одной стоянки, и площадка, на которой устанавливается транспорт под погрузку или размещается отвал грунта.

Для производства земляных работ следует принимать оптимальные рабочие параметры, составляющие 0,9 максимальных паспортных: ЯОПт = 0,9 Янаибольш. Экскаватор и транспортные средства должны быть расположены таким образом, чтобы средняя величина поворота экскаватора от места заполнения ковша до места выгрузки была минимальной, так как на время поворота стрелы может расходоваться до 70 % рабочего времени цикла экскаватора.

Экскаватор с прямой лопатой разрабатывают грунт выше уровня стоянки, с обратной лопатой – ниже уровня стоянки.

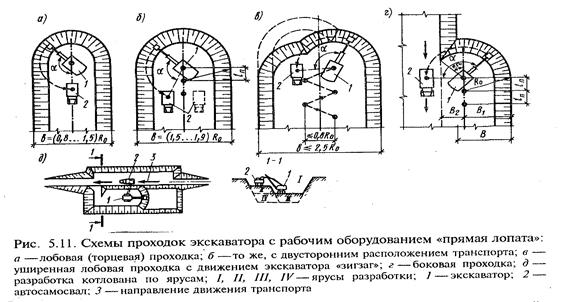

Экскаватор с прямой лопатой разрабатывает грунт (по направлению движения экскаватора относительно оси выемки) лобовой, уширенной лобовой и боковой проходками.

Проходкой называется участок разработанный в одном направлении.

Лобовая проходка – применяется для разработки котлованов небольших размеров или траншей. Экскаватор разрабатывает грунт впереди себя, а автосамосвалы подаются задним ходом к экскаватору.

Уширенная лобовая проходка – при ширине котлована 2 – 2,5 радиуса резания

Боковая проходка (поперечный способ) разрабатывают выемки с отсыпкой грунта в направлении, перпендикулярном оси выемки и применяется при ширине котлована 2,5 –3,5 радиуса резания.

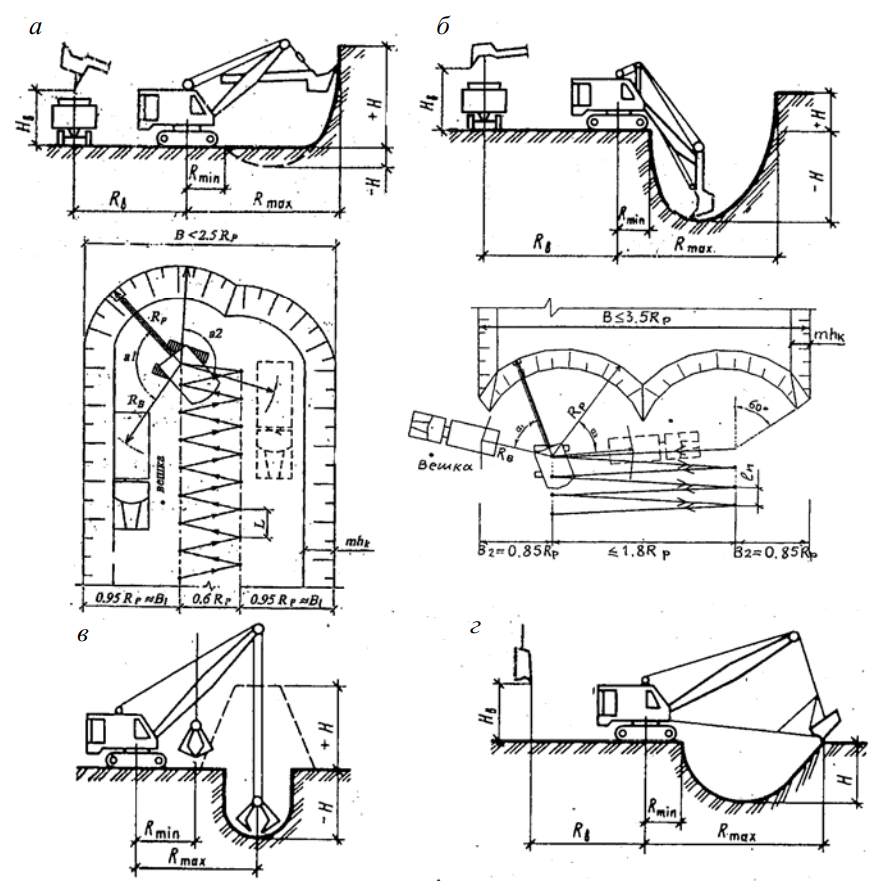

а) прямая лопата, б) обратная лопата, в) драглайн, г) грейфер, д) профиль забоя прямой лопаты,

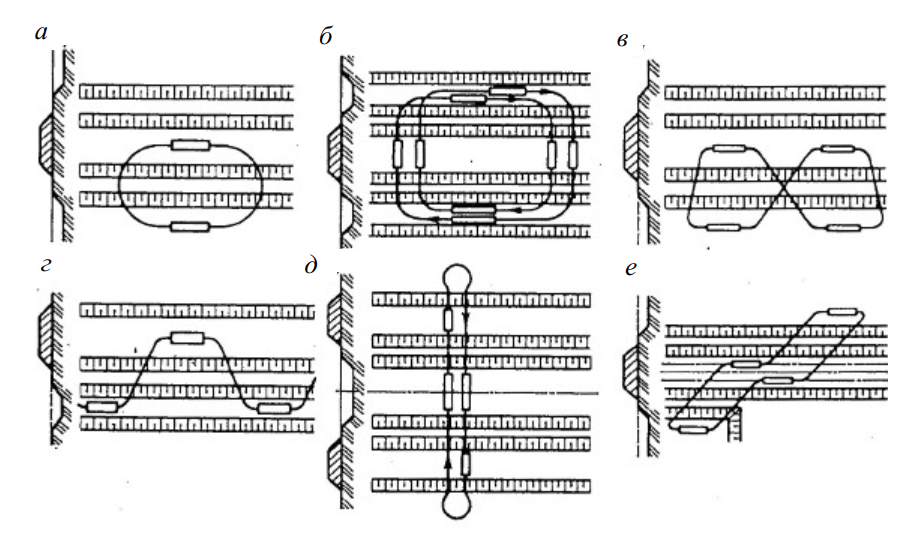

рис. Схемы проходок экскаватора с рабочим оборудованием прямая лопата:

а)лобовая проходка, б) то же с двусторонним расположением транспорта, в) уширенная лобовая проходка с движением экскаватора «зигзаг», г) поперечно-торцовая проходка, д) боковая проходка, е) разработка котлована по ярусам, 1 – экскаватор, 2- автосамосвал, 3 – направление движения транспорта

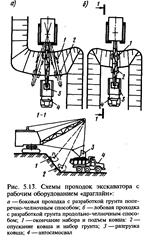

Экскаватор – драглайнприменяют для разработки грунтов, расположенных ниже уровня стоянки экскаватора (для рытья глубоких котлованов, широких траншей, возведения насыпей, разработки грунта из-под воду и т.п.). Преимущество драглайна — большие радиусы действия (до 10 м) и глубина копания (до 12 м). Особенно эффективно разрабатывать драглайном мягкие и плотные грунты, в том числе обводненные.

Разработку грунта драглайном осуществляют лобовыми и боковыми проходками аналогично экскаватору с обратной лопатой. Так как ковш драглайна гибко подвешен, эффективными являются челночные способы работы — поперечно-челночный и продольно-челночный.

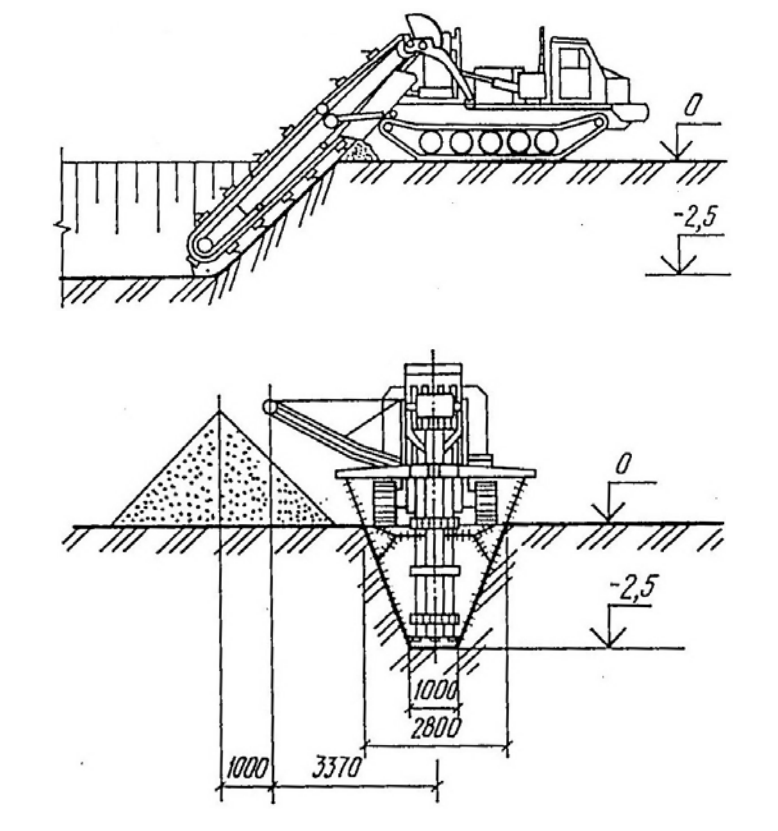

Разработку грунта экскаваторами непрерывного действия осуществляют по следующей технологии. До начала работы экскаватора поверхность земли по трассе траншеи планируют бульдозером; Ширина спланированной полосы должна быть не менее ширины гусеничного хода экскаватора. После планировочных работ и разбивки оси траншеи рытьё траншеи, как правило, начинают со стороны низких отметок продольного профиля и ведут навстречу уклону. При этом отвалы грунта, вынутого из траншеи, следует размещать с одной стороны выемки (преимущественно с нагорной) для защиты вырытой траншеи от стока поверхностных вод и выполнения последующих монтажных работ. Заданный продольный уклон траншей и глубину разработки грунта регулируют подъемом или опусканием рабочего органа экскаватора. В зависимости от физических свойств грунта и глубины копания разработка осуществляется на разных скоростях движения.

Схемы работы многоковшовых экскаваторов:

а) экскаватор с ковшовой цепью, б) роторный экскаватор, 1 – базовая машина, 2 – система управления положением рабочего органа, 3 – ковшовая цепь, 4 – ковшовый ротор, 5 – ленточный транспортер, в-г – профили траншей разрабатываемых многоковшовыми экскаваторами

Технология разработки, перемещения и укладки грунта

1. Разработка грунтов экскаваторами

Экскаваторы относятся к землеройным машинам. Принята следующая классификация экскаваторов: одноковшовые экскаваторы цикличного и непрерывного действия.

Большинство одноковшовых строительных экскаваторов — это универсальные машины, которые могут быть оснащены различными видами сменного рабочего оборудования. Современный гидравлический экскаватор может быть оснащен более чем десятью видами рабочего оборудования, которые значительно расширяют его технологические возможности.

Процесс разработки грунта экскаватором с любым видом рабочего оборудования складывается из чередующихся в определенной последовательности операций в одном цикле: резание грунта и заполнение ковша, подъем ковша с грунтом, поворот экскаватора вокруг оси к месту выгрузки, выгрузка грунта из ковша, обратный поворот экскаватора, опускание ковша и подача его в исходное положение.

Использование сменного рабочего оборудования дает возможность механизировать такие процессы, как зачистка дна выемок, дробление и удаление негабаритов и валунов, отделка поверхности откосов земляного сооружения, дна выемок, послойное уплотнение грунта в стесненных условиях при устройстве обратных засыпок, рыхление мерзлого и трудноразрабатываемого грунта.

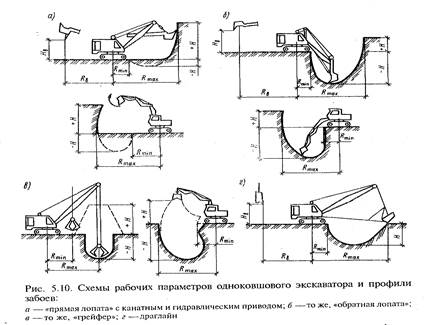

Наиболее распространенными видами рабочего оборудования являются прямая, обратная лопаты, драглайн и грейфер (рис. 1).

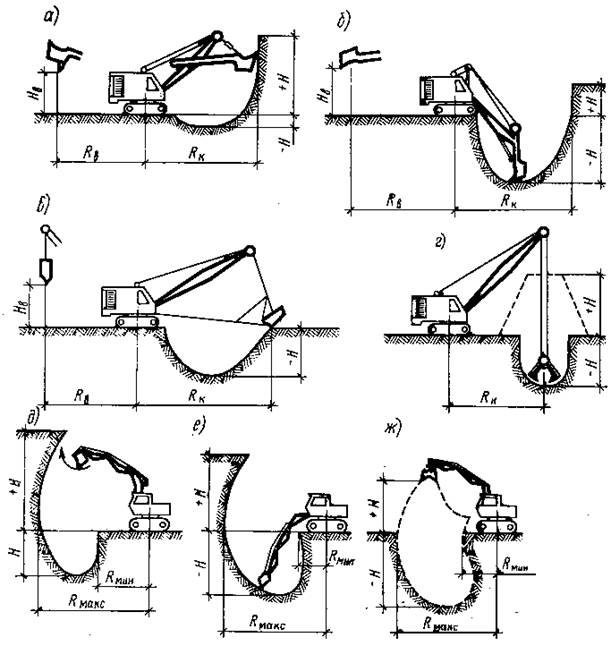

Предельные размеры выемок, которые могут быть выполнены одноковшовым экскаватором с одной стоянки, зависят от его рабочих параметров. Основными рабочими параметрами одноковшовых экскаваторов при разработке выемок являются: максимально возможная глубина копания (резания), наибольший и наименьший радиусы копания на уровне стоянки экскаватора; радиус выгрузки, высота выгрузки.

Разработку грунта одноковшовыми экскаваторами ведут позиционно.

Зону, в которой действует экскаватор на данной позиции, называют забоем. В нее входят площадка, на которой находится экскаватор, часть массива грунта, разрабатываемого с одной стоянки, и площадка, на которой устанавливается транспорт под погрузку или размещается отвал грунта. По окончании разработки грунта в данном забое экскаватор перемещается на новую позицию.

Рис. 1. Схемы рабочих параметров одноковшового экскаватора и профили забоев: а – прямая лопата с гидравлическим приводом; б – обратная лопата с гидравлическим приводом; в – грейфер; г – драглайн

Экскаватор и транспортные средства должны быть расположены в забое таким образом, чтобы средняя величина угла поворота экскаватора от места заполнения ковша до места его выгрузки была минимальной, так как на время поворота стрелы может расходоваться до 70 % рабочего времени цикла экскаватора.

Экскаватор с рабочим оборудованием прямой лопатой (рис. 1, а) используют для разработки грунтов, расположенных выше уровня стоянки экскаватора, преимущественно с погрузкой на транспорт.

Процесс выемки грунта осуществляется лобовыми и боковым забоями. В лобовом забое экскаватор разрабатывает грунт впереди себя и отгружает его на транспортные средства, которые подают к экскаватору по дну забоя. В зависимости от ширины проходки лобовые забои подразделяют на узкие (ширина проходки менее 1,5 размера оптимального радиуса резания Ro; Ro = 0,9Rmах), нормальные [ширина (1,5…1,9)Ro] и уширенные [ширина (2…2,5)Ro]. За счет того, что для подачи транспортного средства под погрузку в разрабатываемый котлован необходимо устраивать съезд с уклоном не более 12, увеличивается объем земляных работ и размеры строительной площадки.

Экскаватор с обратной лопатой (рис. 1, б) предназначается для рытья траншей и котлованов, расположенных ниже уровня его стоянки. Транспортные средства под погрузку грунта располагаются на одной отметке с экскаватором. Это позволяет существенно снизить трудоемкость земляных работ.

Экскаватор-драглайн (рис. 1, г) разрабатывает грунт ниже уровня своей стоянки. Так как ковш драглайна гибко подвешен, эффективно его использовать при разработке каналов, траншей в несвязных грунтах с разгрузкой в отвал.

Экскаватор-грейфер (рис. 1, в) применяют для рытья колодцев, узких глубоких котлованов, траншей и других сооружений, особенно на участках ниже уровня грунтовых вод.

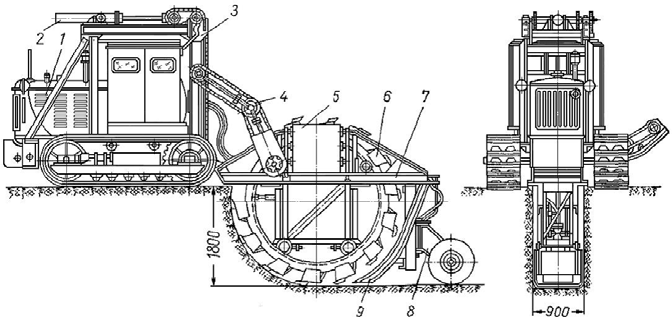

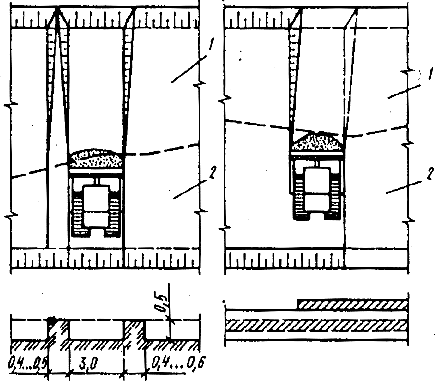

Экскаваторы непрерывного действия (ЭН) подразделяются на экскаваторы продольного, поперечного, радиального копания. Как средство комплексной механизации технологических процессов производства земляных работ в строительстве наибольшее распространение получили экскаваторы продольного копания. К ним относятся многоковшовые цепные и роторные траншеекопатели, цепные скребковые, роторные бесковшовые (фрезерные), экскаваторы-дреноукладчики, экскаваторы-каналокопатели. Эти машины менее универсальны, чем одноковшовые экскаваторы. Рациональной областью применения ЭН является устройство траншей глубиной до 4 м с шириной выемки поверху до 2 м. Значительное влияние на возможность использовать ЭН оказывают стесненность условий и группа разрабатываемого грунта. Главный параметр ЭН — глубина копания. Основные технологические параметры: ширина разрабатываемой траншеи поверху и понизу.

Цепные экскаваторы применяют для рытья траншей под кабели, канализационные трубопроводы, линии связи и др., глубиной до 6 м и шириной до 2 м. Технологическая схема разработки грунта цепным экскаватором непрерывного действия ЭТЦ-252 дана на рис. 2.

Рис. 2. Технологическая схема разработки грунта при устройстве траншеи экскаватором непрерывного действия ЭТЦ-252

Роторные экскаваторы получили широкое применение для рытья траншей под газо- и нефтепроводы глубиной до 2,5 м и шириной до 2,6 м.

Роторный траншейный экскаватор (рис. 3) состоит из тягача, рабочего органа в виде ротора с ковшами и транспортера. Резание грунта и подъем его из траншеи производятся ковшами ротора; из ковшей грунт пересыпается на кроткий поперечный ленточный транспортер, который выдает грунт в отвал или в транспортные средства. Роторный экскаватор создает траншею прямоугольного сечения с вертикальными стенками. Для получения трапецеидального сечения траншеи ее стенки срезают двумя боковыми наклонными фрезами. В некоторых конструкциях для этой цели делают качающийся ротор. Производительность роторного траншейного экскаватора (при тех же размерах траншеи) в 2 раза больше производительности цепного и в 5–6 раз больше одноковшового.

Рис. 3. Траншейный роторный экскаватор: 1 – двигатель; 2 и 3 – механизм подъема основной рамы с ротором; 4 – приводная цепь; 5 – поперечный транспортер; 6 – ковш ротора; 7 – основная рама; 8 – опорная тележка; 9 – зачистной нож

2. Разработка грунта землеройно-транспортными машинами

Землеройно-транспортными машинами (ЗТМ) называют машины, выполняющие одновременно послойное отделение от массива и перемещение грунта к месту укладки или в отвал. К таким машинам относят бульдозеры, скреперы, автогрейдеры, грейдер-элеваторы. С их помощью возводят насыпи, делают выемки и котлованы, профилируют земляное полотно, планируют площади и выполняют работы других видов.

Рабочий процесс ЗТМ включает копание грунта, его транспортировку и выгрузку и выполняется при движении машины. В зависимости от конструкции рабочих органов различают ковшовые (скреперы) и ножевые (бульдозеры, грейдеры и грейдеры-элеваторы) землеройно-транспортные машины. Землеройно-транспортные машины выпускают самоходными, а также прицепными и полуприцепными.

По мощности силовых установок землеройно-транспортные машины подразделяют на машины малой мощности (до 100 кВт), средней (100–200) и большой (свыше 200).

Эффективность работы ЗТМ в значительной степени зависит от рельефа местности, климатических условий, физико-механических свойств и состояния грунта: прочность, влажность, липкость, сопротивление сдвигу.

Землеройно-транспортные машины отличаются высокой маневренностью и мобильностью, простотой конструкции и обслуживания, включая подготовку к работе. Непрерывность их цикла обеспечивается тем, что в одном агрегате может совмещаться землеройное, транспортное и планирующее оборудование. Благодаря этому землеройно-транспортными машинами в комплексе можно выполнять большинство основных и вспомогательных земляных работ во всех отраслях строительства.

Бульдозеры предназначены для послойной разработки грунта I–IV категорий и его перемещения при возведении и предварительном профилировании грунтовых насыпей; разравнивании грунта, отсыпанного в бурты и валы; чернового выравнивания и планировки поверхностей; копании траншей под фундаменты и коммуникации. Их используют при вертикальной поверхности поверхностей, разработке выемок и котлованов, нарезки террас на косогорах, засыпке траншей, котлованов и пазух фундаментов зданий, а также для расчистки территорий от снега, камней, кустарника, пней, мелких деревьев, строительного мусора и т. п.

Бульдозеры со специальным оборудованием используются для толкания скреперов при их загрузке.

Бульдозерное навесное оборудование на базовый гусеничный включает отвал с ножами, толкающее устройство в виде брусьев или рамы и систему управления отвалом. Тягачи современных бульдозеров оснащаются дизельным двигателем с увеличенным запасом мощности и крутящего момента, механической или гидромеханической (динамической или объемной) ходовой трансмиссией с коробкой переключения передач под нагрузкой и гидросистемой управления бульдозерным отвалом. Последняя позволяет перемещать отвал в вертикальной плоскости, переводить его в плавающее положение, перекашивать в поперечной плоскости, изменять угол резания, а в бульдозерах с поворотным отвалом – поворачивать его в плане на угол до 25° в обе стороны. Современные бульдозеры являются конструктивно подобными машинами, базовые тракторы и навесное оборудование которых унифицированы. Главный параметр бульдозеров – тяговый класс базового трактора (тягача).

В настоящее время выпускаются бульдозеры с различным конструктивным решением отвала.

Универсальный отвал используют для планировочных работ в грунтах с нарушенной структурой.

Сферический отвал применяют для разработки мягких и средней крепости грунтов.

Изогнутая в плане форма отвала предусмотрена для косого резания грунтов, при котором уменьшается сопротивление резанию и можно увеличить на 10–12 % длину отвала. За счет выступающих вперед концов отвала объем перемещаемого грунта увеличивается на 20–25 % по сравнению с прямым отвалом.

Отвал с рыхлящими боковыми зубьями используют для разработки крепких каменистых грунтов бульдозерами большой мощности. Зубья выдвигаются гидроцилиндрами ниже ножей на 20–30 см. Совковый отвал имеет боковые щитки, снижающие потери грунта при перемещении, и выступающую вперед часть ножа для лучшего врезания в грунт. Применяют его для разработки малосвязных грунтов в случае перемещения их на большие расстояния.

Кроме указанных типов отвалов внедряют в производство дополнительные виды сменного рабочего оборудования для отделки откосов насыпей, рыхления грунта, удаления кустарника и др. Использование их значительно повышает универсальность бульдозеров.

В зависимости от условий работы, мощности и типа тягача гусеничные бульдозеры работают на скоростях 2,4–6,0 км/ч, на колесных тягачах – 3,5–8,0, а перемещают грунты соответственно на скоростях 4–8 и 6–12 км/ч (холостой ход – 10–12 и 20–25 км/ч).

При копании режущая часть отвала заглубляется в грунт и бульдозер одновременно движется вперед. Максимально возможный объем призмы волочения современные бульдозеры набирают на участке длиной 6–10 м. Экономически целесообразная дальность перемещения грунта не превышает 60–80 м для гусеничных и 100–140 м для пневмоколесных машин. Вырезаемый из забоя грунт накапливается перед отвалом, формируя призму грунта, которую называют призмой волочения. После этого отвал выглубляют и бульдозер перемещает грунт к месту укладки. Далее бульдозер разравнивает призму грунта предварительно несколько приподнятым отвалом. Разравнивать грунт можно передним и задним ходом машины. При транспортировании грунта часть его теряется. Потери, зависящие от дальности перемещения, могут доходить до 30 % и более от объема призмы волочения.

Основные схемы резания и перемещения грунта бульдозером приведены на рис. 4.

Рис. 4. Схема резания и перемещения грунта бульдозером: а – продольная при резании под уклон на горизонтальном участке траншейным способом; б – продольная при резании под уклон на горизонтальном участке послойным способом; 1 – насыпь; 2 – выемка

Скрепер предназначен для послойной разработки грунта, транспортирования и послойной укладки его в земляное сооружение или отвал с разравниванием. При движении по отсыпанному слою грунта скрепер одновременно частично уплотняет его.

Скреперы классифицируют по следующим признакам:

Скреперы используют в дорожном, промышленном и гидротехническом строительстве для устройства насыпей из боковых резервов, выемок с перемещением грунта в насыпь, возведения плотин, отрывки котлованов. Они могут работать на самых разнообразных грунтах, кроме заболоченных. На влажных глинах и черноземах грунты налипают на стенки ковша скрепера и забивают его. Сыпучий песок также плохо заполняет ковш и плохо выгружается из него. Эффективнее всего скреперы применять на супесях и суглинках, так как эти грунты хорошо заполняют ковш.

Скреперами можно разрабатывать грунт до IV категории включительно. Для повышения эффективности работы скреперов с грунтами III–IV категорий их предварительно разрыхляют.

При работе скрепера на тяжелых грунтах сила тяги одного трактора или одноосного колесного тягача может оказаться недостаточной для срезания стружки и наполнения ковша. В таких случаях применяют толкач – гусеничный трактор или двухосный колесный тягач. Толкач упирается толкающим приспособлением в задний буфер скрепера и вместе с тягачом создает необходимое для наполнения ковша скрепера тяговое усилие. Скребковые питатели и элеваторы повышают степень наполнения ковша скрепера и дают более равномерную нагрузку скреперу и уменьшают потребную силу тяги.

Применение прицепных скреперов целесообразно для перемещения грунта на расстояние от 100 до 300 м.

Самоходные скреперы эффективны при дальности перемещения грунта от 300 до 5000 м и более.

Свободная разгрузка не обеспечивает хорошего опорожнения ковша липких и влажных грунтов и применяется только в машинах малой емкости.

Самой надежной, хотя и несколько более энергоемкой, является принудительная разгрузка.

Схемы движения скреперов приведены на рис. 5.

Рис. 5. Схемы движения скреперов: а – эллипс; б – спираль; в – «восьмерка»; г – «зигзаг»; д – челночно-поперечная; е – челночно-продольная

Автогрейдеры предназначают в основном для производства планировочных работ и профилировки земляного полотна при строительстве автомобильных и железных дорог. Рабочим органом машины является отвал. Изменяют положение отвала в горизонтальной плоскости вращением поворотного круга.

Планировка поверхности разрабатываемой площади или профилирование дорожного полотна выполняется за несколько проходов с различными установками отвала, и состоит из операций вырезания грунта и перемещения его вдоль отвала при движении автогрейдера. Для расширения области применения и увеличения времени использования машины в течение года автогрейдеры снабжают сменным рабочим оборудованием различного назначения: снегоочистителями плужным и роторным, грейдер-элеватором, дорожной фрезой.

Опыт использования автогрейдеров показывает, что число проходов для вырезания корыта обычно составляет 6–8.

Грейдер-элеватор – это землеройно-транспортная машина, используемая для послойной разработки грунта с помощью рабочего органа в виде ножа или совка и перемещения его ленточным конвейером или метателем в отвал, или транспортные средства. Грейдерэлеваторы обеспечивают высокую производительность. Применяют их для возведения невысоких насыпей автомобильных и железных дорог из боковых рвов преимущественно в равнинной местности, разработки выемок с перемещением вынутого грунта в отвал, устройства полунасыпей на косогорах с поперечным уклоном до 12° и рытья небольших каналов для орошения земель.

Высокой производительности грейдер-элеваторов в значительной степени способствует разделение функций резания и перемещения грунта между рабочими органами – ножами и транспортерами.

Их целесообразно применять лишь на линейных работах при большой протяженности участков, где можно обеспечить работу в постоянном режиме.

3. Укладка и уплотнение грунта

Основные объемы работ при укладке и уплотнении грунтов при возведении зданий и сооружений приходятся на обратную засыпку пазух фундаментов и работы по планировке участков, прилегающих к строящим объектам.

Уплотнение грунтов относится к числу наиболее важных элементов технологического процесса подготовки оснований под строительные объекты. От качества выполнения этого процесса зависит срок эксплуатации зданий и сооружений без ремонтов. С этой целью для каждого из сооружений установлены технические требования к плотностям их грунтов. При этом в основу оценки степени уплотнения положен метод стандартного уплотнения, и потому требования к плотностям грунтов обычно выражены в виде коэффициента уплотнения, т. е. в долях от максимальной стандартной плотности. Степень уплотнения характеризуется отношением веса единицы объема грунта после уплотнения к весу такого же объема в рыхлом состоянии и оценивается коэффициентом уплотнения kу.

Процесс уплотнения (необратимого деформирования) грунта заключается в вытеснении воздуха и воды путем внешнего силового воздействия или за счет гравитационных сил, в результате которых определенная масса грунта уменьшается в объеме, а его плотность повышается. Разрыхление грунта перед его уплотнением способствует выходу воздуха и свободной воды из пор на поверхность, благодаря чему требуемая плотность грунта может быть достигнута меньшим числом повторных нагружений (проходок). По этой причине большинство способов уплотнения грунта являются двухэтапными, включающими разрыхление уплотняемого слоя и собственно его уплотнение. Эффективность процесса уплотнения грунта существенно зависит от его влажности. Так при недостаточной влажности для достижения требуемой плотности грунта. На сегодня установлены значения оптимальной влажности грунтов, позволяющие обеспечить их максимальную плотность при уплотнении.

При выборе уплотняющих машин и оборудования, а также при назначении режимов их работы, следует учитывать некоторые особенности грунтов. В отличие от других материалов грунты относят к телам, деформации которых зависят не только от приложенной нагрузки, а также от продолжительности ее действия и скорости изменения напряженного состояния. Зависимость между напряжениями и деформациями подчиняется закону Гука лишь при медленном нагружении (менее 50 кПа/с) и только для связных грунтов. Во всех случаях быстрого или ударного приложения нагрузки деформации в грунте отстают от напряжений. При этом деформации продолжают расти и после того, как напряжения начнут снижаться. Такой процесс деформирования называют последействием нагружения. Доля деформаций этапа последействия в общем размере деформаций существенна. Так, при скоростях нагружения, соответствующих перекатыванию колес землеройно-транспортных машин, катков и т. п., она составляет около 50 %, а в режимах работы трамбующих машин еще больше. В последнем случае деформация может достигнуть максимального значения, когда нагрузка успела снизиться до нуля. Обратимая деформация всегда запаздывает по отношению к изменению напряжений. При этом значительная часть этой деформации приходится на этап обратного упругого последействия уже после полной разгрузки. По мере роста скорости нагружения грунт приобретает хрупкие свойства – его разрушение происходит при уменьшенных деформациях. Следует также учитывать продолжительность пауз между смежными циклами нагружений, которая должна быть достаточной для полного восстановления обратимой деформации. В противном случае из-за встречного движения грунтовых агрегатов накопленная деформация несколько снижается. Все процессы уплотнения грунтов в строительстве полностью механизированы. Выполняют их с помощью машин и оборудования, которые по характеру силового воздействия на грунт подразделяют на статического, динамического и комбинированного действия.

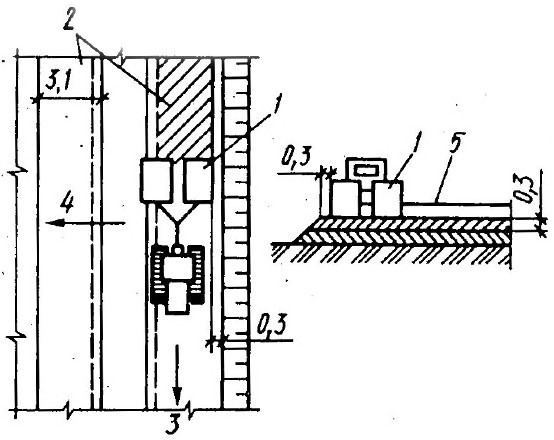

Статическое воздействие реализуется в виде укатки (многоразовой проходки) грунта колесами, вальцами, кулачковыми и решетчатыми катками. Схема уплотнения грунта катками приведена на рис. 6.

Рис. 6. Схема уплотнения грунта катками: 1 – трактор со сцепом из двух кулачковых катков; 2 – полосы укатки; 3 – направление движения катков; 4 – направление укатки полос; 5 – рыхлый слой грунта

Динамическое воздействие осуществляется при трамбовании и виброуплотнении. При трамбовании грунт уплотняется падающей массой. При этом часть кинетической энергии преобразуется в момент удара о грунт в работу для его уплотнения.

Виброуплотнение заключается в сообщении грунту колебательного движения, которое приводит к относительному смещению его частиц и более полной их упаковке. Эти движения возбуждаются колеблющимися массами, находящимися на поверхности уплотняемого грунта. При виброуплотнении рабочий орган вибратора колеблется вместе с грунтом (присоединенной массой грунта). Если возмущения превзойдут определенный предел, то виброуплотнение преобразуется в вибротрамбование с отрывом рабочего органа вибратора от грунта и частыми ударами по нему. При этом грунт будет встряхиваться, в результате чего находящаяся в нем связанная вода перейдет в свободную, благодаря чему уменьшится сопротивляемость грунта внешним нагрузкам. Этим достигается большая эффективность процесса по сравнению с другими способами уплотнения. Как разновидность виброуплотнения применяют также комбинацию этого способа с укаткой, для чего перекатываемому по грунту катку сообщают направленные вертикальные колебания.

По способу перемещения рабочего органа относительно уплотняемой зоны грунта различают самоходные машины, прицепные и полуприцепные орудия, перемещаемые за тягачом (все виды катков), машины с навесными рабочими органами (трамбовочные и вибротрамбовочные машины) и оборудование, перемещаемое за счет импульсных реактивных сил в результате наклонного силового воздействия на грунт (виброплиты).

При назначении режимов работы грунтоуплотняющего оборудования следует учитывать, что большей глубине уплотненного слоя соответствуют большие давления на поверхности контакта с грунтом рабочего органа, которые, однако, не должны быть больше предела прочности грунта. Если это условие не удовлетворяется, то происходит разрушение структуры грунта, которое, в случае уплотнения укаткой, проявляется в сильном волнообразовании перед вальцами или колесами катков, выпирании грунта в стороны. Поскольку после каждой очередной проходки грунтоуплотняющей машины предел прочности грунта на его поверхности возрастает, то для повышения эффективности процесса целесообразно контактные давления увеличивать от прохода к проходу (для катков) или от удара к удару (для трамбующих машин). Достигнуть это можно, выполняя уплотнение грунта в две стадии: предварительно – легкой машиной, окончательно – тяжелой. Такая технология позволит уменьшить общее число проходов или ударов в среднем на 25 % и снизить стоимость работ до 30 %. При уплотнении грунтов после скреперной отсыпки эффект будет еще выше вследствие того, что предварительное уплотнение грунта будет выполнено скреперами попутно с их разгрузкой.

Выбор того или иного способа уплотнения зависит от характеристик грунта и толщины уплотняемого слоя. Связные грунты, отсыпаемые относительно тонким слоем, хорошо уплотняются катком статического действия. Такие грунты, уложенные большой толщиной слоя, рекомендуется уплотнять трамбованием. Малосвязные и сыпучие грунты лучше всего уплотнять вибрационными машинами.