Завод в Калуге

Завод Volkswagen Group Rus

Завод Volkswagen Group Rus расположен в технопарке «Грабцево» в городе Калуга, в 170 км к юго-западу от Москвы.

На территории предприятия находится автомобильное производство Volkswagen и ŠKODA, а также завод по производству бензиновых двигателей 1.6 MPI серии EA211.

На данный момент на автомобильном заводе производятся модели Volkswagen Tiguan, Volkswagen Polo и ŠKODA RAPID, его максимальная производственная мощность составляет 225 тысяч автомобилей в год. Мощность нового современного завода по производству двигателей в Калуге составляет 150 тысяч двигателей в год. Должность технического директора ООО «ФОЛЬКСВАГЕН Груп Рус» занимает Йиржи Черны.

Основные этапы проекта

Менеджмент завода

Закупки

Вместе с поставщиками комплектующих изделий мы несем ответственность за соответствие наших автомобилей высоким стандартам качества. Вместе с тем, мы также стремимся к наилучшему соотношению цены и качества.

Компания ООО «ФОЛЬКСВАГЕН Груп Рус» заинтересована в увеличении локализации и развитии базы поставщиков в России, так как это позволяет сокращать логистические и производственные затраты. Уровень локализации постоянно увеличивается, как за счет локализации производства комплектующих изделий, так и за счет локализации сырья (локально производимой стали и некоторых типов пластика).

Мы активно сотрудничаем как с международными партнерами, так и с российскими производителями. В непосредственной близости от нашего завода, в индустриальном парке Грабцево, расположен парк поставщиков, и мы оказываем правительству Калужской области поддержку при поиске инвесторов и арендаторов для технопарка. Также мы заинтересованы в сотрудничестве с другими производителями Российской Федерации.

Компания ООО «ФОЛЬКСВАГЕН Груп Рус» активно привлекает поставщиков компонентов для производства двигателей: производство заготовок блока цилиндров и головки блока цилиндров локализовано одним из поставщиков компании на территории РФ, который использует в производственном процессе российский алюминий. ООО «ФОЛЬКСВАГЕН Груп Рус» ведет активную работу по привлечению новых поставщиков и локализации дополнительных узлов и деталей для локальных двигателей.

Экологическая политика

ООО «ФОЛЬКСВАГЕН Груп Рус» производит легковые автомобили и двигатели на заводе в Калуге и как предприятие концерна ставит перед собой цель стать ведущим автопроизводителем, предлагающим экологически эффективные решения для обеспечения индивидуальной мобильности.

Предприятие берет на себя обязательства по постоянному улучшению экологической безопасности своей продукции и услуг, включая эффективное использование ресурсов, снижение потребления электроэнергии, выбросов СО2, повышение энергоэффективности и снижение выбросов загрязняющих веществ в атмосферу. В этой экологической политике также содержатся аспекты системы энергетического менеджмента. С учетом жизненного цикла своих продуктов и услуг ООО «ФОЛЬКСВАГЕН Груп Рус» делает доступными для клиентов экологически эффективные передовые технологии. ООО «ФОЛЬКСВАГЕН Груп Рус» берет на себя обязательства выполнять требования законодательства и государственных учреждений, а также достигать цели по охране окружающей среды и энергосбережению (согл. ИСО 14001 связывающие обязательства) посредством внедрения далее приведенных принципов.

«ФОЛЬКСВАГЕН Груп Рус» как предприятие концерна Volkswagen является членом объединенной сертификации марки Volkswagen.

Основные принципы экологической политики Volkswagen Group Rus

Экологическая политика

ООО «ФОЛЬКСВАГЕН Груп Рус», являясь компанией концерна VOLKSWAGEN, производит автомобили и двигатели на заводе в г. Калуге (Российская Федерация) и стремится стать ведущим поставщиком решений для устойчивой мобильности и примером в области охраны окружающей среды.

Мы осознаем свою ответственность за окружающую среду и все экологические и социальные последствия, связанные с нашими действиями. Компания гарантирует постоянное улучшение экологической безопасности своей продукции и услуг.

Экологическая безопасность также включает в себя повышение эффективности использования ресурсов, экономию энергии, в том числе сокращение выбросов CO2, например, за счет использования низкоуглеродных источников энергии, повышение энергоэффективности и снижение вредных выбросов. В настоящей политике также содержатся аспекты системы энергетического менеджмента.

Фантазии Сыроежкина: как делают Mitsubishi в Калуге

Понятие «иномарка российского производства» вошло в нашу жизнь в 2002 году, когда из ворот сборочного цеха завода во Всеволожске выкатился первый произведенный в России Ford Focus. С того момента прошло немало лет, и на сегодня собранные у нас в стране автомобили занимают 59% рынка. Кого-то это радует, кого-то – безмерно раздражает, но отрицать тот факт, что произведенные у нас в России автомобили ведущих мировых брендов стали важнейшим фактором социального развития страны, просто невозможно. Так как же их делают, «российские иномарки»? Чтобы дать ответ на этот вопрос, компания Mitsubishi пригласила журналистов посетить свой завод, расположенный в поселке Росва, в 25 километрах от Калуги.

Делаем совместно

Е сли вы внимательно следите за событиями в российской автомобильной промышленности, то, конечно же, знаете, что завод Mitsubishi в Калуге принадлежит не только Mitsubishi. Для тех же, кто не слишком погружен в эту тему, напомним, что предприятие, как таковое, называется «ПСМА Рус» и является СП, учрежденным французским концерном РSA и японской корпорацией Mitsubishi Motors. Доля концерна, владеющего марками Peugeot и Citroen, составляет 70%; доля «Трех бриллиантов», соответственно, 30%. Обо всех этих обстоятельствах напоминают три стелы с эмблемами выпускающихся на заводе марок, установленные около огромной заводской парковки.

Инвестиции в предприятие превысили полмиллиарда евро – если быть точным, они составили 546 миллионов. На сегодняшний день Mitsubishi производит на предприятии ПСМА только одну модель – Mitsubishi Outlander, которая никак не конкурирует с другими собираемыми моделями – Peugeot 408 и Citroen C4. В общем, решение организовать такое совместное производство выглядит вполне логичным: вместе, как говорится, легче и батьку бить, а значит, решать организационные и транспортные вопросы тоже будет проще, особенно при условии отсутствия «конфликта финансовых интересов».

Ну а выглядит завод довольно-таки обычно: просто современное промышленное здание, огромный плоский параллелепипед практически без окон. Главное – внутри. Впрочем, среди автомобильных журналистов не зря ходит фраза: «кто видел один современный автозавод, видел их все». В какой-то мере это действительно так и есть. Любой автозавод похож на реку. Есть главное русло – сборочный конвейер. Есть притоки – отдельные участки, где собираются те или иные узлы. Но в любом случае все начинается с логистики.

Ведь свою деятельность предприятие, основанное в январе 2009 года, начало с крупноузловой, «отверточной» сборки, однако позднее заинтересовалось постановлением № 166, предоставлявшим компаниям таможенные льготы в том случае, если завод не позднее, чем через 30 месяцев перейдет с крупноузловой сборки на полномасштабное производство. В нашем случае условие было соблюдено: в 2012 году в Калуге заработали линии сварки кузовов, а к 2016-му процент локализации составил 32%, даже слегка превысив плановый показатель. Впрочем, от этого номенклатура поставляемых на завод комплектующих отнюдь не уменьшилась, а лишь возросла.

Рождение автомобиля

Итак, все начинается со множества деталей, отштампованных из металлического листа. Именно этим железякам, имеющим порой довольно причудливую форму, предстоит соединиться вместе и превратиться в элегантный кузов современного автомобиля.

Очень многие представляют себе современный автозавод как место, где безраздельно царствуют роботы. Мне действительно приходилось бывать в практически безлюдных сборочных цехах, где даже доставку комплектующих к рабочим постам осуществляют беспилотные тележки-контейнеры. Но в Калуге мечты Сережи Сыроежкина о времени, когда «вкалывают роботы, счастлив человек», реализованы только частично. Здесь вполне гармонично уживаются и роботы, и ручной труд, и малая механизация. Наверное, в наших экономических условиях именно такое решение и является оптимальным.

Так, сборка кузовов начинается с того, что рабочие на кондукторах при помощи ручных приспособлений для точечной сварки соединяют относительно мелкие детали в более крупные блоки. Иногда им и вовсе приходится брать в руки молоток, чтобы подогнать детальки «по месту». Но вот окончательную сварку осуществляет огромный, полностью роботизированный комплекс. Вышедшее из него неокрашенное изделие уже походит на автомобиль, и на этом этапе осуществляется первая проверка качества: кузов поступает в «световой бокс», где специальные лампы делают ясно видимыми все дефекты штамповки и сварки. Затем на кузов навешиваются двери, и он на 9 часов отправляется в окрасочный цех.

Затем двери вновь снимаются и отправляются на собственный участок подсборки, получив при этом специальные метки. Эти метки помогут на финальных этапах найти именно «свой» кузов. Кроме того, отсутствие дверей облегчит сборщикам доступ внутрь салона: следующие этапы будут проходить внутри будущей машины.

Итак, кузов «плывет» по конвейеру от одного поста к другому, наполняясь «внутренним содержимым». Занимают свои места провода, приборная панель, маты шумо- и теплоизоляции. Кстати, поставляющая «шумку» компания «Стандартпласт» является единственным чисто российским поставщиком – в том плане, что у нее и собственники российские, и штаб-квартира находится в РФ. Остальная локализация решена в основном за счет «русских иностранцев», то есть западных компаний, имеющих свои производства у нас в стране. И таких немало. Стекла (включая обогреваемое лобовое), пластиковые бамперы, рулевое колесо, приборная панель, сиденья, светотехника – все это изготовлено на расположенных в РФ предприятиях. Но вернемся на сборочный конвейер.

Обращает на себя внимание то, что на сборке работает очень много женщин. И вновь мы постоянно сталкиваемся с сочетанием ручных и роботизированных операций. Например, клей на лобовое и заднее стекла наносит робот (интересно, что при нанесении двигается само стекло, а сопло, из которого поступает клей, остается неподвижным). Затем стекло при помощи специальных присосок перемещают к автомобилю, а окончательная вклейка осуществляется вручную. Или взять, например, внутризаводскую логистику. На заводе «ПСМА Рус» можно увидеть и электрокары, которые везут целые поезда из тележек-контейнеров с комплектующими, и отдельных рабочих, которые просто деловито катят одиночный стеллаж на колесиках с закрепленным на нем комплектом дверей.

А вообще, главное, что ощущается – это отличный общий уровень организации всех технологических процессов. Здесь просто невозможно представить мастера участка, орущего кому-то по телефону: «Михалыч, трампарампампам (непереводимый производственный фольклор)! Мне опять, трампарарампампам, вместо правых, трампрарам, фар, двойной комплект левых подвезли! Как так, трампарампампам, у тебя на складе нет? А где, трампарампампам, есть?» Невозможно представить конвейер, остановившийся из-за того, что вместо болтов на 10 привезли на 12, и они, трампарампампам, не лезут.

Но в принципе конвейер остановиться может, и сделать это вправе любой из рабочих. Если он обнаружит производственный брак на устанавливаемом узле, или сам ошибется при установке, он не только может, но и должен остановить всю сборочную линию на все время устранения проблемы. Вряд ли за такую остановку его похвалят, но вот если он пропустит брак, то его «не похвалят» значительно больнее.

Автозаводы в Калуге

Завод ПСМА РУС КАЛУГА

Адрес: 248903, Калужская область, г. Калуга, п. Росва, ул. Социалистическая, 1

Телефоны: +7 (484) 222-86-22

Факс: +7 (484) 222-85-84

История калужского завода компании «ПСМА РУС»

Начало нынешнего века для автопромышленности России ознаменовалось открытием десятков сборочных комплексов, созданных зарубежными и отечественными компаниями. Одним из таких примеров сотру.

Калужский автомобильный завод Volkswagen Group Rus

Адрес: 248926, Калужская область, г. Калуга, Ул. Автомобильная, д. 1

Телефоны: 8 (4842) 71-10-02

Факс: 8 (4842) 71-10-20

Сайт: www.vwgroup.ru/company/kaluga/

Завод Volkswagen Group Rus в Калуге

Автобренды в Калужской области

Непосредственная близость г. Калуги к российской столице стала причиной того, что сразу 6 известных автобрендов открыли сборочное производство в этом городе. Автозаводы в Калуге собирают легковые и грузовые автомобили.

При этом предприятие в пос. Росва выпускает сразу 3 марки – две французских, это Peugeot и Citroën и одну японскую Mitsubishi. Мало уступает ему завод в промзоне Грабцево. Он производит 2 марки – Volkswagen и Skoda. Калужский завод Volvo Group собирает мощные грузовики Volvo, которые отлично проявляют себя в российских реалиях.

Работа и вакансии на автозаводах в Калуге

Автозаводы в Калуге представляют собой предприятия полного цикла, в цехах которых установлено оборудование ведущих компаний. Высокотехнологичные линии – это гарантия выпуска надежных автомобилей. Российская сборка ничем не уступает сборке на «родных» заводах, но при этом значительно удешевляет продукцию.

Автозаводы в Калуге – это ответственные и проверенные работодатели. Они обеспечивают работой тысячи горожан. Вакансиями на этих предприятиях интересуются иногородние, а также молодые специалисты. Руководство делает ставки на профессионалов и молодежь, зная, что в этом залог успешного развития бизнеса.

Сделано в России: как устроен и что производит завод Volvo Group в Калуге

На фоне непростой экономической обстановки новости из производственного сектора всегда привлекают к себе внимание. На этот раз повод предоставила Volvo Group, пригласив нас на своей завод в Калуге.

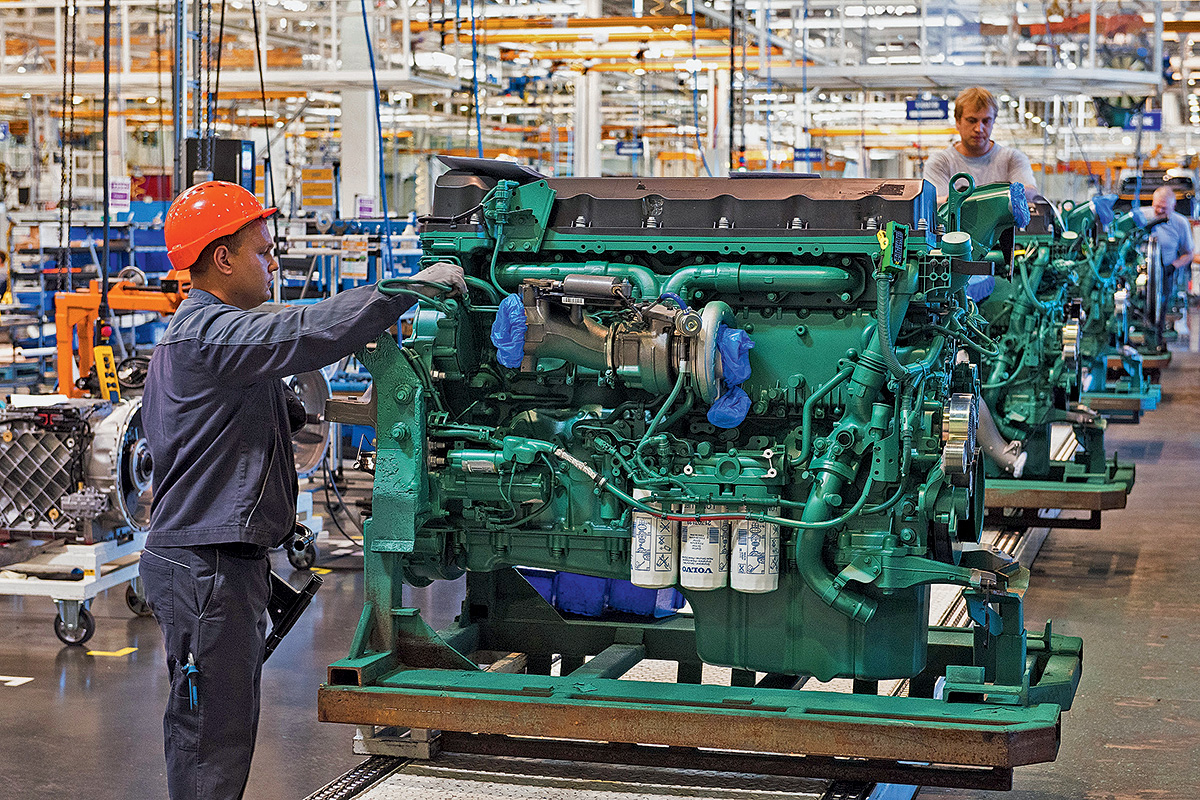

ТАКТЫ И РИТМЫ

Сегодня калужское предприятие, как заявляют в шведской компании, является самым современным в производственной системе Volvo в мире. И занимает оно чуть ли не лидирующие позиции по качеству готовой продукции. Ежедневно завод, где работают около 800 сотрудников, изготавливает 38 кабин, 12 из которых идут на экспорт на другое европейское производство Volvo в бельгийском Генте. 26 кабин, соответственно, устанавливают на шасси, и в его составе они отправляются российскому покупателю. Производственный такт завода составляет те же 26 грузовиков в день при пятидневной рабочей неделе в односменном графике. Цех сборки завода состоит из пяти линий установки: осей, двигателей, кабин, основной и финальной. Время такта составляет 16,5 мин, именно за этот временной промежуток тот или иной узел или агрегат проходит одну станцию сборки. Оси и мосты в их многочисленных исполнениях, как для моно-, так и для полноприводных шасси завод получает уже в готовом виде из Германии, Бельгии, Швеции. На сборочных линиях их оснащают рессорными либо пневматическими подвесками, реактивными штангами, стабилизаторами и сопутствующей тормозной архитектурой (трубками, шлангами, электропроводкой). Калужское предприятие выпускает машины с колесными формулами 4х2, 4х4, 6х4, 6х6, 8х2 и 8х4. В производственной гамме двигателей присутствует 11‑ и 13‑литровые версии с различными настройками мощности и крутящего момента. Моторы, так же, как и оси, приходят на производство в практически собранном виде, на них лишь монтируют часть навесного оборудования (компрессоры, генераторы, приводные ремни). Те, что объемом в 11 л, изготавливают во Франции, версии с большим объемом — в Швеции.

В лонжеронах просверливают именно то количество отверстий, которое потребуется на сборке.

В грузовиках Volvo Trucks используют рамы лестничного типа. Лонжероны рам соединяют с поперечинами заклепками и болтами. Заклепочные соединения (их доля составляет примерно 10 %) придают дополнительную жесткость конструкции, испытывающей большие знакопеременные нагрузки, поясняют инженеры Volvo. Склад «лестниц», как, впрочем, и других элементов, совсем небольшой, потому запчасти идут на линию практически с колес доставившей их экспедиции. Под каждую комплектацию в лонжеронах просверливают именно то количество отверстий, которое будет использовано на сборке. Этот подход отличает шведов, от, например, немецких автопроизводителей, которые сверлят их с запасом, видимо сразу под все комплектации. Поэтому, на том же Mercedes-Benz или MAN нет проблем перенести кронштейн запаски в удобное для использования место.

FMX 8×4 Tridem с трехосной задней тележкой.

На версии FMX 8×4 Tridem применена задняя управляемая подъемная ось.

Гигант-автопоезд для компании «Алроса».

Особая гордость завода — производство кабин. Здесь функционирует линия окраски с подготовкой поверхности в катафорезных ваннах (нанесение антикоррозионной защиты). Размер ванн позволяет погрузить в них кабину полностью. При этом любая из многочисленных емкостей с реагентом может быть оперативно исключена из процесса (например, в случае поломки), а ее место займет исправная. В любом случае безопасность персонала и окружающей среды будет обеспечена автоматической системой мониторинга. Защитное покрытие включает несколько слоев разной толщины: сначала цинк (около 7 мкм), поверх него идут фосфаты (1 мкм), затем пленка катафореза (20 мкм) и, наконец, грунтовка (30 мкм). Слой краски имеет толщину 50 мкм.

На завод приходят уже собранные двигатели, не хватает лишь части навесного оборудования.

Особенность процесса окраски у Volvo заключается в совместном нанесении слоев эмалей на металл и пластиковые элементы внешней обшивки, благодаря чему максимальная производительность этой линии составляет 26 кабин в смену. В распоряжении заказчика палитра из более 600 цветов.

ОТКРЫТЫЕ НИШИ

На выставочной площадке завода были продемонстрированы два лесовоза на базе Volvo FMX для Cеверо-Западного и Уральско-Сибирского регионов России. Первый грузовик с колесной формулой 6×4, 13‑литровым двигателем мощностью 500 л. с. и коробкой передач I-Shift получил надстройку Alucar и кран-манипулятор Kesla. Второй грузовик имеет полноприводное исполнение (6×6) и предназначен для перевозки сортамента длиной до 6,2 м. Руководитель лесотранспортного сегмента Volvo Trucks Антон Савельев осветил отраслевую ситуацию на рынке. В 2017 году лесопромышленный комплекс России заказал 1390 грузовых автомобилей, из которых более половины (731 ед.) пришлось на долю европейских производителей. К первой половине 2018 года доля лесовозов Volvo достигла 31 % (69 ед.), что позволило занять первое место в «большой европейской семерке».

Калужское предприятие выпускает машины с разными колесными формулами.

Особое внимание на площадке было уделено модели FMX 8×4 Tridem с крюковым погрузчиком. Машина предназначена для муниципального сектора. Шасси с трехосной задней тележкой позволяет одновременно решать проблемы увеличения плеча транспортировки бытовых отходов до удаленных от города полигонов, маневренности ТС в условиях ограниченности пространства плотной застройки и резко возросших штрафов за превышение легальной массы вывозимых грузов. Так, внешний радиус разворота FMX 8×4 Tridem составил 7,9 м, что почти на 2 м меньше, чем у грузовика с колесной формулой 6х4 (9,8 м) и почти на 3 м меньше, чем у четырехосного аналога 8х4 (10,7 м) в исполнении с двухосной задней тележкой. Пока такие шасси в России не производят, но, быть может, ситуация поменяется.

В процессе сборки автомобиль проходит последовательно пять линий.

Демонстрация версий коммунальной и строительной техники.

Для горнодобывающего сегмента Volvo подготовил сразу три модели: FMX 8×4 с 13‑литровым 460‑сильным двигателем и самосвальным кузовом от IPV (ИнтерПайпВан) объемом 32 м 3 для перевозки угля. Толщина стенок кузова 6 мм, а пола 8 мм. Лонжероны рамы по всей длине (от двигателя до заднего свеса) усилены вкладышами. По соседству демонстрировался самосвал для перевозки горной породы — модель FMX 8х4 с дневной кабиной. А гигантом среди совсем не маленьких машин оказался автопоезд для компании «Алроса» в составе самосвала-тягача FH16 и четырех-осного прицепа «Тонар».

Завод Peugeot-Citroen в Калуге: до 2029 года новых машин точно не будет

Все новинки рынка, которые французы планируют выводить на рынок РФ до 31 декабря 2028 года, будут только импортированными

Ох, зря мы терзаем спикеров Groupe PSA, начиная с руководителей российского офиса и кончая гендиректором Opel Майклом Лошеллером, вопросами постановки на калужский конвейер новых моделей вроде третьего поколения Peugeot 3008, второго Peugeot 2008, «Опелей» на французских платформах и прочих «Ситроенов». Не будет этого. По крайней мере, в Специнвестконтракте, где инвестором выступил калужский завод «ПСМА Рус», а привлечённой стороной – российское представительство концерна «Пежо Ситроен РУС», никаких упоминаний о новых машинах не имеется.

А какие цели указаны в СПИКе, который проходит в Минпромторге под названием «Groupe PSA investment plan in Russia», то есть «План инвестиций Groupe PSA в России»? Ответ на этот вопрос нам даёт реестр специальных инвестиционных контрактов, обновлённый в Минпромторге в феврале этого года. СПИК калужского завода ПСМА под номером 45 рассчитан до 31 декабря 2028 года и предполагает уже известные нам локализованные позиции, такие как «автомобили на платформе К0», то есть семейство пассажирских «фургончиков» Peugeot Traveller/ Citroen Spacetourer и их коммерческие варианты. Кроме этого видим незнакомую широкому читателю формулировку «Автомобили на платформах Т и В». Это ни что иное, как седаны Citroen C4 и Peugeot 408.

Прекрасные седаны Citroen C4 и Peugeot 408 стали жертвой нерадивых французских менеджеров. Вместо того, чтобы рекламировать, продвигать и рассказывать о победах над болезнями 1,6-литрового турбомотора, дела пустили на самотёк. Из-за этого линия сварки кузовов простаивает большую часть года

Обращает на себя внимание и позиция «новые автомобили на платформе К0» с привязкой к 2019 и 2020 годам. Очевидно, речь идёт о запущенной в прошлом году полноприводной версии Peugeot Traveller 4х4 и её разновидностях, которые могут различаться не только техническими особенностями, но и разными шильдиками – Peugeot, Citroen, Opel.

Далее обнаруживаем ещё позицию со словом «новый» – «автомобили на новой платформе В9». Для Минпромторга, вполне может быть, это и есть нечто «новое», но для нас – хорошо забытое старое. Речь о втором поколении Peugeot Partner/ Citroen Berlingo, снятом с производства в Европе два года назад. Судя по тем ценовым предложениям, информация о которых доходит до нашей редакции, машина на российском рынке с его бедным покупателем может очень хорошо выстрелить, если, конечно, её не загубит типичное для Peugeot-Citroen отсутствие рекламы и грамотного продвижения, как это случилось с упомянутыми седанами. Собственно, приладочную сварку кузовов Peugeot Partner/ Citroen Berlingo начали ещё в прошлом году, равно как и штамповку «компонентов для платформы В9» (ещё одна цель СПИКа) на вывезенном из Европы оборудовании.

«Каблучки» Peugeot Partner/Citroen Berlingo 3 поколения, спроектированные на платформе EMP2, увы, в Россию не приедут, хотя в Европе пользуются большой популярностью

По «автомобильной» части более никаких целей у французского СПИКа нет. Очевидно, что только с помощью производства кузова, даже с учётом более глубокой локализации его для машин на платформе В9, чем для вагончиков К0, калужский завод не выполнит «условия по баллам» как для прохождения по льготным программам господдержки спроса, так и по выдаче промышленных субсидий (ПС). Здесь можно ориентироваться на порог в 1400 баллов, установленный для программ господдержки. Напомним, что, только производя в России не менее 70% штамповки от всей массы кузовных деталей и применяя для этого не менее 70% российской стали (при непременном условии сварки и окраски кузова), можно заработать 1400 баллов. Однако, исходя из предполагаемых объёмов производства Peugeot Partner/ Citroen Berlingo, эти объёмы не будут выбраны.

Для поддержки выпуска кузовов предусмотрена локализация в Калуге дизельного 1,6-литрового двигателя, которым, вероятно, станет версия мотора 9HD/9H05, и которым будут оснащаться как российские седаны, так и «новые-старые каблучки». Сборка мотора, включая установку коленчатого вала и шатунно-поршневой группы с дальнейшим проведением контрольных испытаний, тянет на 25 баллов, механическая обработка блока при условии локализованной в РФ отливки – на 95 баллов, обработка коленчатого вала с использованием российской заготовки – ещё на 95. Много может принести и производство коробки, однако кроме АвтоВАЗа этим у нас пока никто не занимается.

Между тем, внимательный читатель спросит: если речь идёт о СПИКе калужского завода «ПСМА Рус», где же Outlander и Pajero Sport, производимые на заводе сейчас, и их будущие версии? А дело в том, что в специальном инвестиционном контракте «ПСМА Рус» их нет. Зато машины японского бренда зафиксированы в СПИКе АвтоВАЗа, о чём мы подробно писали.

Ну и что, что устарел! 1,6-литровый дизель, ручная коробка, большой салон. Что ещё нужно по нынешним временам.

Остаётся задаться вопросом: могут ли возникнуть условия для расширения линейки локализованных моделей в Калуге, всё-таки тот же гендиректор «Опель» Майкл Лошеллер уже дважды бывал на заводе – в прошлом и позапрошлом годах, ежегодно в Калугу приезжает и президент всего французского концерна Карлос Таварес. Неужели зря? Да, получается, что зря. Дело в том, что при относительно высоком («хорошем») курсе рубля, скажем, от 65-70 руб/евро и ниже, французам выгоднее импортировать свою обновлённую линейку продукции на платформах EMP2 и CMP, а при «плохом рубле» вложения в локализацию нужной глубины если и дадут эффект снижения розничной цены относительно импортированных образцов, то весьма скромный. Зато отбиваться будут лет 15. Кстати, та же линия сварки кузовов седанов Citroen С4 / Peugeot 408 по «глубокому» методу CKD-4 простаивает по несколько месяцев в году.