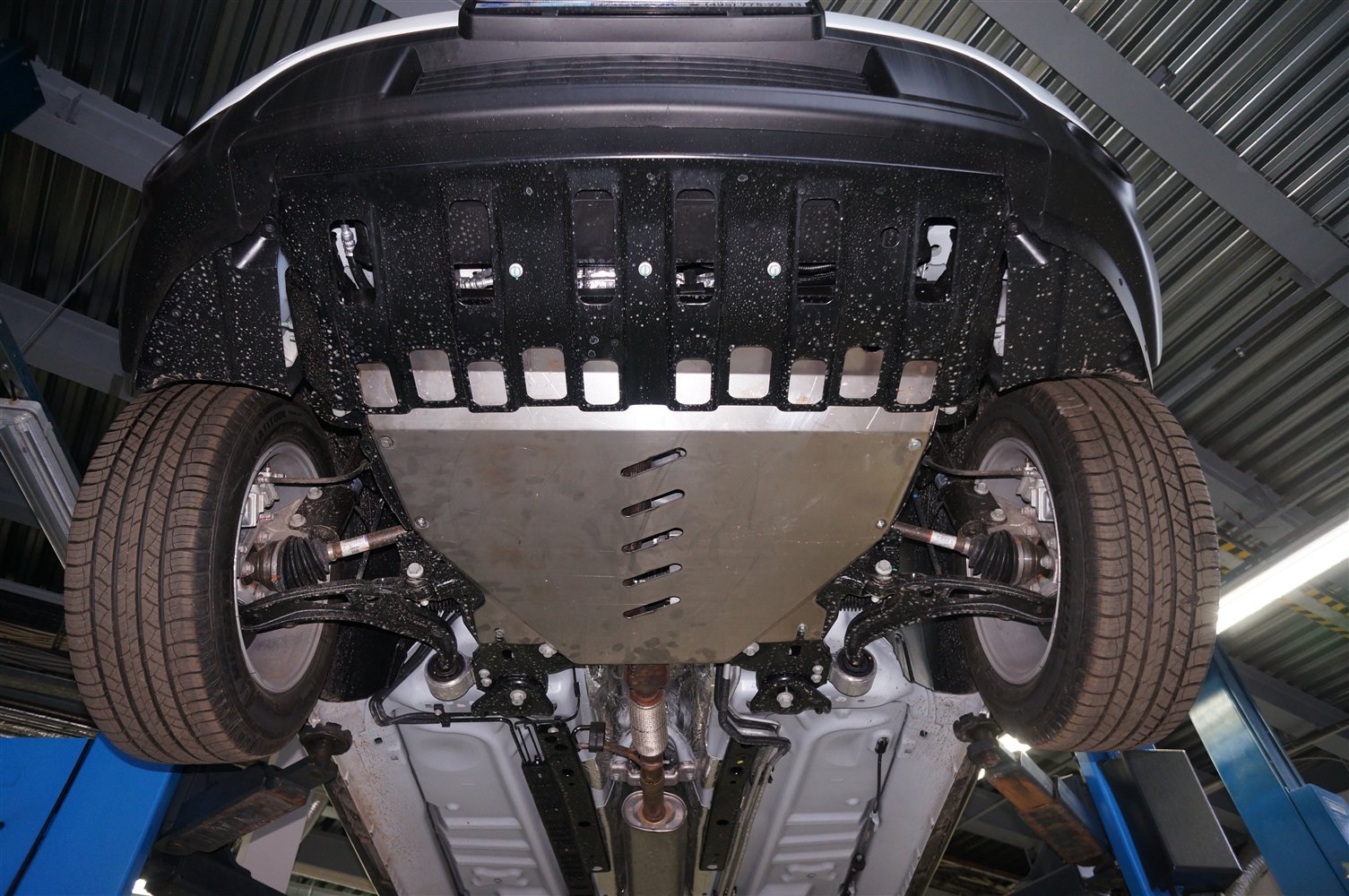

Металлическая защита днища автомобиля

Причины повреждения автомобильного днища

ВНИМАНИЕ! Найден совершенно простой способ сократить расход топлива! Не верите? Автомеханик с 15-летним стажем тоже не верил, пока не попробовал. А теперь он экономит на бензине 35 000 рублей в год! Читать дальше»

Перечислим основные причины, приводящие к разрушению заводской защиты днища и нарушению целостности дна машины:

Варианты предохранения дна авто

Существует ряд способов, позволяющих продлить срок службы нижней части автомобиля. Приведем самые распространенные из них.

Последний вариант рассмотрим подробнее.

Устройство металлической защиты

Данный вариант предохранения дна автомобиля представляет собой пластину из металла, цельную или разделенную на несколько секций. Переднюю секцию еще называют «лыжи», поскольку она, встречая препятствие на дороге, скользит по нему, понижая силу столкновения до минимально возможной.

Для удобства пользования металлическая защита устанавливается в крепежные отверстия. Конструкция металлической пластины может быть:

Виды металлической защиты

Пластины, из которых изготовлена защита днища, производят из различных металлов.

Преимущества пластин «Шериф»

Наиболее востребованными на нашем рынке являются стальные пластины «Шериф», благодаря которым обеспечивается надежная защита днища от всего спектра повреждающих факторов.

Перечислим их преимущества:

Особенности монтажа металлической защиты

Любая защита днища устанавливается на несущие элементы кузова при помощи болтов. Если в заводском варианте сборки отсутствуют специальные гнезда с резьбой, то их изготавливают самостоятельно. Однако не стоит ими злоупотреблять, поскольку дополнительные просверленные отверстия уменьшают степень защищенности нижней части автомобиля.

При малой толщине металла в местах его соединения с дном авто крепления усиливают втулками. Между металлической пластиной и дном автомобиля должно сохраняться расстояние 20-25 мм.

Несмотря на внушительный вес, именно пластина из металла – самая надежная защита днища автомобиля, способная предохранить его не только от влаги, но и от камней и крупных частиц грунта.

Как выбрать лучшую защиту днища автомобиля

Антикоры попадают в поры заводской краски и оберегают ее от агрессивного воздействия окружающей среды. Материал образует плотную защитную пленку толщиной минимум 0,5 см. Она не допускает проникновения реагентов и механического повреждения гравием.

Защита днища автомобиля от механических повреждений продлевает срок службы машины и экономит деньги на ремонте. Средства для обработки отличаются друг от друга составом. Рассмотрим распространенные варианты.

Для чего нужна защита дна машины

Заводская защита днища со временем повреждается. От неровностей дорог, щебенки и примерзающего льда страдают даже высокие Opel Mokka («Опель Мокка»), Renault DUSTER («Рено Дастер»), Toyota Land Cruiser Prado («Тойота Прада»).

Для полной защиты днища используют алюминиевые, стальные и нержавеющие пластины. Но они не уберегут от появления коррозии, разрушающей металлические части кузова. В лучшем случае повреждения вызовут деформации и перекосы конструкции. А в худшем — дыры, которые постепенно разрастутся по всему дну.

Из чего делают защиту днища авто

Для обработки дна машины от коррозии используют сланцевую мастику. Она ложится битумной пленкой и оберегает от повреждений.

Еще один вариант — резинобитумные составы. Они популярны среди автолюбителей из-за оптимального сочетания стоимости и качества. Однократного нанесения хватает на пробег свыше 50 тысяч км.

Защита дна автомобиля

Производители антикоррозийных материалов предлагают универсальную защиту с битумом, каучуком, органическими и синтетическими смолами в составе. Средство наносят на внешние поверхности и внутренние детали.

Лучшая защита днища автомобиля

Антикоры попадают в поры заводской краски и оберегают ее от агрессивного воздействия окружающей среды. Материал образует плотную защитную пленку толщиной минимум 0,5 см. Она не допускает проникновения реагентов и механического повреждения гравием.

Обработка средством из банки проводится пневмопистолетом. Содержимое аэрозольного баллончика заливают в полости авто.

Недорогие варианты

Греческий производитель выпускает антигравийную защиту днища автомобиля HB BODY 950. Основной компонент — каучук, обеспечивающий плотное эластичное покрытие. Пленка не трескается на морозе, обеспечивает герметизацию и шумоизоляцию. Средством можно покрыть любой участок машины.

Российская мастика «Кордон» для обработки днища состоит из полимеров, битума, каучука. Антикор образует эластичную водонепроницаемую пленку, похожую на воск. Средство выдерживает резкие перепады температур и не требует подготовки поверхности перед нанесением.

Канадский Krown наносят прямо на ржавчину. Такая защита днища автомобиля от механических повреждений изготовлена на масляной основе. Благодаря водовытесняющим свойствам состава процедуру можно провести даже на влажной поверхности. Средство не портит слой краски на кузове и полностью консервирует коррозию.

Стоимость бюджетных антикоров начинается от 290 рублей.

Премиум-сегмент

Автолюбители используют для защиты всего днища канадский антигравий RUST STOP. Экологически чистое средство без запаха изготовлено на основе высокоочищенных масел. Его наносят валиком или пульверизатором без предварительного обезжиривания и сушки поверхности. Образуется пленка, которая остается в полужидком состоянии.

Средство LIQUI MOLY Hohlraum-Versiegelung также может называться эффективным антигравием. Состав препятствует попаданию воды и пропитывает ржавчину. Эластичная восковая пленка самостоятельно распределяется по поверхности днища и заполняет повреждения.

Американское средство Tectyl создано для обработки автомобилей, которые ездят в экстремальных условиях. Состав содержит плотные битумные смеси, парафин и цинк. Пленка защищает днище от сильного ветра, песка, кислот и влаги. Антикор подойдет для обработки как отечественной «Нивы», так и Skoda Rapid («Шкода Рапид») или других иномарок.

Шведский производитель выпускает профессиональное средство MERCASOL. Компания гарантирует защиту днища до 8 лет. Битумно-восковое средство формирует на поверхности эластичную упругую пленку, которая оберегает от коррозии и механических повреждений. Состав действует даже в суровых условиях и безопасен для человека.

Стоимость антикоров премиум-сегмента зависит от объема и начинается от 900 рублей.

Методы самостоятельного антикора днища и рамы

Всем привет!

Пытался самостоятельно разобраться в вопросах защиты от коррозии и понял что это видимо невозможно. Мнений много, многие диаметрально противоположны, кто то сделал так и 20 лет ни следа, а кто то точно так же и через год всё прогнило до дыр. А разобраться пытался для того, чтобы делать антикор самостоятельно. Необязательно комплексно профессионально обрабатывать всю машину, но ведь очень часто бывает что полез куда то, что то открутил и обнаружил поверхностную ржавчину. Что с ней делать?

Как и любой инженер по образу мысли, я понял, надо ставить эксперимент, что я и проделываю в данный момент. Может кому то мои изыскания покажутся интересными.

Для начала теория, очень кратко. Железо, особенно насыщенное примесями, реагирует с водой и кислородом с образованием различных соединений, в основном рыжеватого цвета, которые принято называть ржавчиной. Наличие соли и некоторых других веществ значительно ускоряет процесс. Основная проблема в том, что ржавчина не создаёт защитный слой, а являясь рыхлой, продолжает пропускать к железу воду и кислород. В результате через некоторое время всё железо превращается в ржавчину. Очевидно что для предотвращения ржавчины надо преградить доступ воды и/или кислорода к металлу.

Для начала я начал штудировать интернет в поисках простых, но эффективных способов защиты. Из того что я нашёл я выделил 4 метода, которые на мой взгляд наиболее заслуживали внимания.

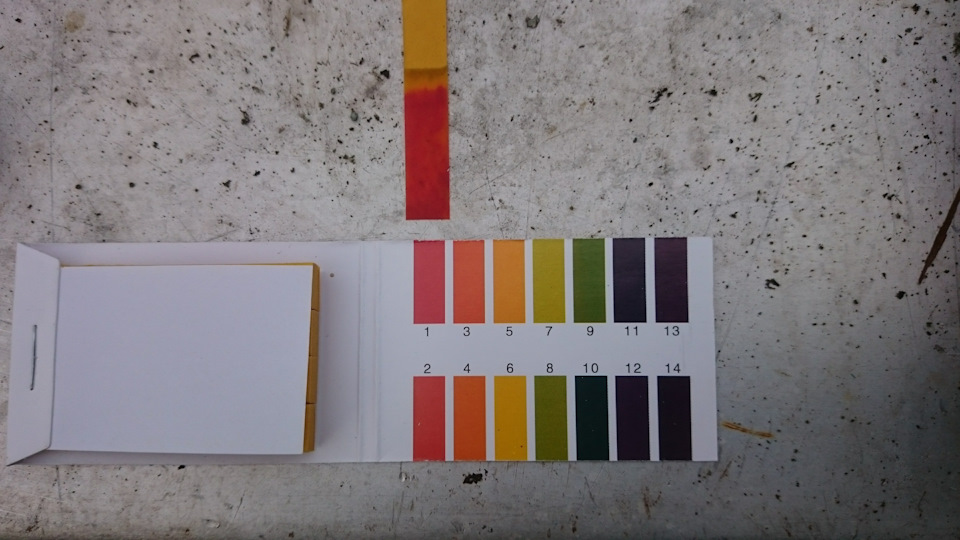

1. Технология покраски опор ЛЭП. www.drive2.ru/b/398553/ Для того чтобы металлические опоры ЛЭП не ржавели, всякие НИИ в 83м году разработали простой но действенный метод (УДК 621.315.66:667.673(083.96)). Опоры очищаются от рыхлой ржавчины, покрываются слоем преобразователя ржавчины (ортофосфорная кислота + цинк), потом ждём когда вся кислота прореагирует и покрываем всё эпоксидной эмалью или грунтом. Готовить раствор сам я был не готов, потому купил «Цинкарь» как наиболее близкий по составу. Так же у Китаёзов прикупил универсальные тестовые полоски. Про эпоксидный грунт ниже.

Способ понравился своей простотой и в то же время логичностью. В принципе защитный слой можно применять любой.

2. «Народный» антикор. www.drive2.ru/l/4897057/ Идея опять же проста. Используется пушсало, которое представляет из себя просто сильно загущенное минеральное масло. Оно хорошо защищает поверхность от попадания воды, но не содержит никаких ингибиторов. Поэтому добавляем в него жидкий расстоп-А. Нагреваем всё это и мажем. Из минусов — грязь, пушсало машется и везде лезет, в жару будет плавиться, вытекать и вонять.

3. Стандартный антикор на восковой основе. Я выбрал Тектил просто потому что попался первым. Аэрозольный балон Tectyl Bodysafe Wax стоил что то около 500р. По заявлениям производителя создаёт прочный, но гибких защитный слой отталкивающий воду.

4. Любой маляр посмотрит на это всё и только поржёт. Конечно, ведь никто из производителей ничего такого не делает! А ведь существует отработанная многолетним опытом технология покраски деталей, которая отлично защищает новые машины. Для реализации такой технологии потребуется хорошенько удалить старую ржавчину, нанести слой травящего грунта, потом перекрыть его акриловым грунтом и сверху закрыть эпоксидным. Эпоксидный по хорошему ещё надо закрывать эмалью, а эмаль лаком, но для меня это уже перебор. Эпоксидник отличное готовое покрытие, но боится ультрафиолета, которого под днищем обычно и нет. Для эксперимента прикупил самое простое и дешёвое, отечественную Вику.

Для образца, на котором всё испытывать, я нашёл старый уголок. Когда то он был даже покрашен, но забыт на улице лет на 5, после чего заметно поржавел.

Я нарезал его на кусочки, примерно по 20 см. После чего надо было удалить старую ржавчину. Тут многие говорят что старую ржавчину надо удалять полностью ну вот прям совсем. Пропущенные, даже микроскопические, точки заполированные в металл со временем как раковая опухоль разрастутся и съедят всё изнутри. Другие же замечают что надо удалить только поверхностный рыхлый слой. Чтобы не спорить я зачистил одну плоскость как можно лучше, напильником, шкуркой и наждаком. Пескоструя у меня к сожалению нет. А на второй, крупной шкуркой снял верхний слой оставив въевшуюся твёрдую ржавчину. Теперь у нас есть 2 поверхности.

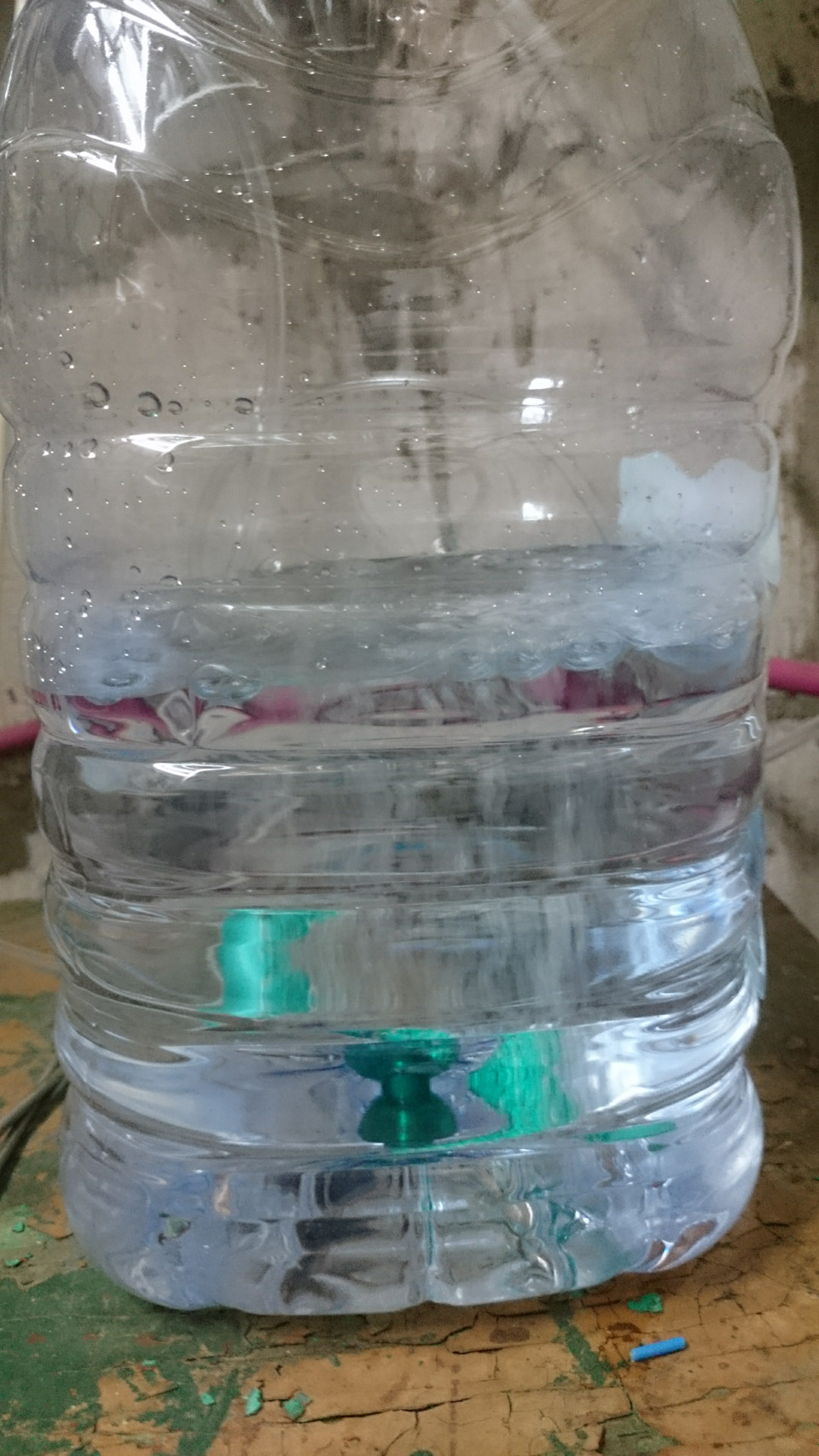

Потом возник вопрос, а как проверять коррозию? Просто оставить на улице на следующие 5 лет — способ очень близкий к оригиналу, но долгий. Потому был прикуплен самый дешевый компрессор для аквариума и 4 кг соли. Все это погрузилось в 7ми литровую пластиковую банку со срезанным верхом. Пузырики постоянно омывают образцы тем самым перемешивая раствор и доставляя кислород.

В воду бухнул где то 1.5кг соли, которая даже не смогла раствориться, то есть раствор получился насыщенным. Так же через неделю, для ускорения коррозии, добавил чего подвернулось под руку — комет гель, в нём анионные ПАВ, хлорсодержащие отбеливатели (гипохлорит

натрия). Вот в этот раствор и погружал образцы.

Образцы.

Для метода ЛЭП очень хорошо покрыл обе грани цинкарём и повесил сушиться.

Универсальные полоски давали ярко кислотную реакцию.

По книжке сушить надо где то неделю (от 4х до 8ми дней) и главное что после высыхания (Ph 4) надо в течении 2х суток покрыть поверхность, иначе всё переделывать. Но проверив на 3й день, я обнаружил что вся кислотная реакция уже прошла!

Опять зачистил и намазал ещё раз, стал мерить постоянно. Оказывается реакция проходит где то за 3-4 часа. Удивился, проверил ещё раз и оставил так.

Самым муторным было естественно с 4м образцом, стандартная покраска. Сама по себе технология покраски штука сложная. Реагенты дюже вонючие и ядовитые. Стал наносить травящий грунт из пульверизатора, получается крайне хреново, подтёки и непрокрасы. Настроить всё крайне сложно, да и тренироваться негде. В результате с горем пополам сделал 2 слоя травящего, остальные решил кистью. Покрыл травящий 2мя слоями акрила, а потом эпоксидным покрыл эту деталь и ту что для ЛЭП. Для ЛЭП покрыл аж 3мя слоями.

Нанесение Тектила было самым простым и удобным, образец самым красивым. Пах кстати он дольше всех, запах реально восковой.

Пушсало наносится нормально, только вот желательно бы и саму деталь греть, а то горячее пушсало попадая на холодный металл моментально остывает и размазать его сложно, не говоря о затекании куда то.

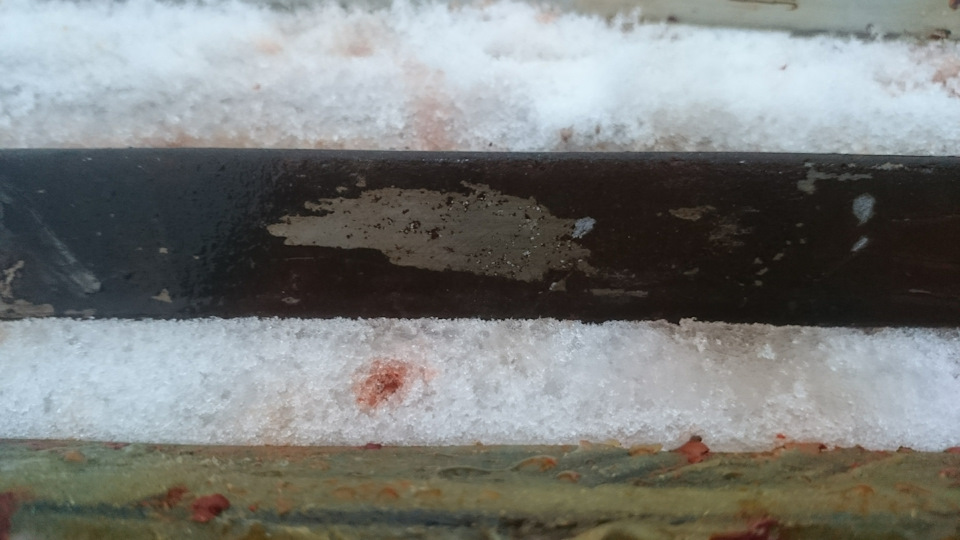

После всего этого я просушил детали 3е суток. Так же для имитации повреждений я хорошенько долбанул острым концом молотка 3 раза по каждой детали и нацарапал номер образца. После этого начал эксперимент время от времени проверяя кук там и что. Подробности, кому интересно, в моем блоге. На сегодня детали были в растворе более 18 дней, вот мои выводы.

В местах повреждения металл ржавеет везде. Никакая предварительная обработка не помогает. Защитный слой повреждён — нет защиты. Немного лучше дела у пушсала, всё же у него есть некоторые затягивающие свойства.

Разницы в стойкости максимально обработанной и минимально обработанной поверхности после покраски я не заметил. Откровенно говоря я так и думал, при отсутствии доступа воды и воздуха старая ржавчина рости не должна. Разве что уже повреждённая поверхность корродирует быстрее видимо из за присутствия множества очагов появления ржавчины.

На открытой поверхности в местах с твёрдой ржавчиной, контролька ржавела даже меньше.

Пушсало мало того что мажется, так же легко стирается. С днища быстро смоется.

Тектил поначалу понравился мне больше всего, но через 18 дней слой затвердел и стал легко счищаться даже пальцем, особенно с полированной поверхности. То есть результат как у пушсала.

Хит парад.

1. Технология покраски. Слой очень твёрдый, даже хорошие удары молотком наносят не большие повреждения. Никаких следов коррозии в окрашеных местах нет. Из минусов — сложность нанесения.

2. ЛЭП. то же что и в первом случае, но стойкость слоёв явно ниже. Есть следы ржавчины на месте загиба.

3. Пушсало. Отличная защита при очень плохой стойкости, для скрытых поверхностей наверно будет хорошо, если не потечёт. Явно видно что отталкивает жидкость, она собирается на нём каплями и скатывается.

4. Тектил. Очень жаль что стал стираться. А так — легко наносится, красиво выглядит, не особо дорог. Но факт, стирается даже пальцем и в отличие от пушсала стирается совсем, не оставляя даже следов.

А теперь я в некотором замешательстве. С одной стороны понятно что технология покраски самая качественная, но проводить её в труднодоступных местах, да ещё и где нибудь в гараже без специнструмента и навыков очень сложно. В общей сложности больше 6ти слоёв разными компонентами, даже не знаю. Не совсем ясно что делать с локальными повреждениями, зачищать и опять 6 слоёв?!

С оглядкой на всё это посматриваю на 2е место, цинкарь довольно дешевый, эпоксидный грунт нормально наносится кистью.

В скрытые полости вполне пойдёт пушсало.

С удовольствием принимаю разумные комментарии и продолжаю наблюдение.

Защита днища автомобиля от коррозии: как защитить дно авто?

Самый главный враг автомобильного кузова – коррозия, ржавчина в первую очередь появляется на кузовных участках с незащищенным металлом, не покрытых краской, грунтом, специальными антикоррозийными средствами.

Чем обработать днище автомобиля, чтобы оно не ржавело – актуальная тема для многих автомобилистов, ведь не все составы обеспечивают надежную защиту, к тому же необходимо правильно наносить защитный слой, соблюдая технологию.

Грамотно выполненная обработка с соблюдением всех правил гарантирует долгий срок службы кузова, предотвращает ржавление авто. И нужно не забывать поддерживать машину в хорошем состоянии, ведь со временем и на обработанной поверхности могут появиться дефекты, содраться или отлететь антикор (антигравий).

Составы для обработки днища автомобиля

Чем лучше обработать днище автомобиля – актуальный вопрос, выбрать «правильный» состав из всего ассортимента мастик, мовилей, преобразователей ржавчины, антигравийных покрытий непросто, промышленностью предлагается множество марок и брендов различной автохимии. Пользователями и автомобильными экспертами составлено немало рейтингов, опубликованных в сети, среди антикоррозийных средств лучшими считаются химические препараты торговых марок:

Антикор производится как для скрытых, так и внешних поверхностей, и требования для этих составов предъявляются разные. Основными свойствами, которыми должен обладать антикоррозийный препарат, являются:

Обработка днища кузова производится в несколько этапов, при этом практически всегда используются несколько химических средств.

Каждый из антикоров может выполнять сразу несколько функций, не только предотвращать появление ржавчины и бороться с коррозией, но и служить в качестве шумо- и виброизоляции, выступать в качестве защиты кузова от ударов (летящих с дороги камешков, гравия, осколков стекла).

Когда необходима обработка днища кузова

Часто автовладельцы о защите кузова машины задумываются лишь тогда, когда он начинает ржаветь. Но ржавое днище – это уже достаточно большая проблема, чтобы восстановить его, нередко приходится пользоваться сваркой, ставить заплаты, проводить достаточно трудоемкую работу. Допускать ржавления машины не следует, выполнять антикоррозийную обработку необходимо:

Не секрет, что и на многих новых авто производится недостаточно качественная обработка, поэтому сразу же после покупки рекомендуется заглянуть под машину, оценить состояние антигравийного покрытия.

При тонком защитном слое антигравия требуется дополнительная обработка, антикоррозийный состав следует наносить, пока автомобиль не начал эксплуатироваться.

Если машина еще не ездила по дорогам, времени на подготовку уйдет меньше, не нужно тщательно отмывать днище и колесные арки.

Подготовка кузова к антигравийной обработке

Весь процесс нанесения антигравия складывается из трех основных этапов:

Сложность подготовки зависит от состояния самого кузова: при наличии очагов коррозии необходимо удалить ржавчину, при необходимости вырезать куски гнилого металла, установить заплаты, если в днище появились дыры.

Но в первую очередь обрабатываемая поверхность должна быть тщательно выскоблена, вымыта и высушена, только затем следует выполнять кузовные работы.

При удалении грязи есть один нюанс – пыль и мусор достаточно сложно удалить в труднодоступных местах, например, из скрытых полостей, от нее лучше избавиться с помощью сжатого воздуха.

После нанесения состава ржавчина почти сразу начинает вступать с химическим средством в реакцию, жидкость начинает пениться, а ржа – «съедаться».

Преобразователи ржавчины – виды и особенности

Преобразователь ржавчины – эффективное химическое средство в борьбе с коррозией, чаще всего основным компонентом состава является ортофосфорная кислота. Этот химический препарат не только позволяет избавляться от ржавления, но и длительное время предохраняет металл, создавая защитную пленку. В России наибольшее распространение и популярность получили такие марки преобразователей как:

Преобразователи бывают не только жидкостные, но и пастообразные, в виде геля, некоторые средства наносятся с помощью распыления, во флаконах предусмотрен пульверизатор.

Как правило, достаточно 15 минут после обработки металлической поверхности, чтобы ржа преобразовалась и была готова к последующей обработке.

После высыхания преобразователя обрабатываемый участок необходимо зачистить наждачной бумагой или щеткой по металлу, а затем обезжирить.

Обработка кузова праймером

После полностью проведенной подготовки защищенные участки днища кузова необходимо обработать праймером, проще говоря, загрунтовать (праймер – это та же грунтовка).

Нанести грунт удобнее пульверизатором, также можно воспользоваться и обычной малярной кисточкой, но во втором случае обработка будет происходить дольше, и грунтовочный материал не так равномерно ляжет на кузовную поверхность.

Еще плюс пульверизатора – им удобнее покрывать металл грунтом в труднодоступных местах, метод распыления гарантирует наложение ровного слоя по всему днищу автомобиля.

Праймером необходимо обработать все участки кузова с оголенным металлом и места, протравленные преобразователем ржавчины, но если грунтовка попадет на защищенные части днища, хуже от этого не будет.

Следующий этап – покрытие грунтом всей кузовной поверхности снизу, но если днище не пострадало от коррозии, можно этот этап пропустить, обойдясь хорошей подготовкой (чисткой) и обезжириванием.

После этого не будет лишним обработать сварочные швы и углубления герметиком, также загерметизировать поверхность вокруг вварных стаканов.

Грунтовка и герметик должны основательно высохнуть, только после этого можно приступать к следующему этапа обработки – нанесению антикоррозийного покрытия.

Нанесение антигравия

Антикоррозийное средство бывает различных типов, она может представлять собой препарат типа «Мовиль», мастику или антигравий. Защитное покрытие наносится на кузовную поверхность тремя способами:

Применение пульверизатора – наиболее эффективный способ обработки: слой антигравия ложиться на кузов ровно, при этом достигается высокая производительность, а затраты по времени минимальны. Но не все владельцы авто могут провести такую обработку, так как не имеют необходимого оборудования.

Из баллончика с распылителем антигравийный состав наносится тоже достаточно равномерно, но производительность здесь невысокая, обработка производится дольше.

Можно промазать днище с помощью кисточки, но нужно запастись терпением и приноровиться наносить антикоррозийный слой ровным слоем.

Покрывается кузов мовилем или антигравием двумя-тремя тонкими слоями, после каждой обработки необходимо дать высохнуть составу в течение 20-25 минут.

Мовиль для антикоррозийной обработки днища

На автомобильном рынке представлено много химических препаратов для антикоррозийной обработки днища, и спорить, какое средство лучше, можно бесконечно. Большой популярностью в России пользуются Мовиль, этот антикор разработан в лабораториях Москвы и Вильнюса.

Считается, что Мовиль больше подходит для обработки скрытых полостей, тем не менее, им нередко покрывают и днище, в зависимости от марки состав бывает быстросохнущим и может не высыхать очень долго.

По производителю большой разницы у средства нет, все фирмы производят антикор, похожий по химическим свойствам.

Мовиль «Цинк» чаще всего продается в поллитровых флаконах, наносится кистью, обработка производится в два-три тонких слоя, после каждого нанесения необходимо выждать 20 минут. Основные преимущества данного состава:

Минусы Мовиля – сильная пахучесть, плохая устойчивость к механическим воздействиям. Слои при нанесении антикоррозийной защиты действительно должны быть очень тонкими, иначе все может попросту отвалиться.

Антигравийные составы

Антигравий чаще производится под иностранными брендами, бывает черного, серого и белого цвета. Наиболее известные марки этого средства для обработки нижней части днища:

Антикоррозийный материал Dinitrol 479 еще нередко называют «жидкими подкрылками», применяется для обработки и колесных арок, и автомобильного днища снаружи. Обычно средство продается в литровых и 5-литровых банках, основой Динитрола является полимерная резина. Цвет антикора – черный, производитель гарантирует надежность покрытия на протяжении семи лет.

Защитный слой Dinitrol 479 хорошо переносит высокую и низкую температуру, максимально допустимый температурный режим по верхнему уровню: +85 градусов Цельсия.

Чтобы состав был более текучим, перед нанесением антикор рекомендуется разогреть. Помимо защитных функций, Динитрол еще улучшает шумоизоляционные качества, обладает хорошей пластичностью.

Недостатки этого антигравийного покрытия – не слишком низкая цена, густая консистенция, его приходится разбавлять уайт-спиритом.

Антикоррозийный состав Liqui Moly представляет собой смесь синтетических смол и битума, так как обладает хорошей адгезией, может наноситься на обрабатываемую поверхность одним толстым слоем (до 1,5 мм). Продается средство во флаконах объемами 0,2/ 0,5/ 1,0 л, полное высыхание антикора – от 12 до 24 часов.

Мастики для обработки кузовного днища

Для защиты кузова автомобиля применяют три основных вида мастики:

Любая мастика отличается достаточно небольшой стоимостью, характеризуется легкостью в использовании, высокой стойкостью. На российском рынке известна продукция под торговыми марками «Бикар» и «Олрайт», наносится антикоррозийный материал кисточкой или краскопультом, обладает хорошей адгезией.

Битумно-каучуковую мастику «Ойлрайт» лучше разбавлять обычным бензином, производить обработку в теплую или жаркую погоду. Мастика на днище автомобиля держится лучше, чем антигравий, распыленный из баллончика, не трескается и хорошо противостоит механическим воздействиям.

Как правило, обработки этим средством хватает на 2-3 года эксплуатации автомобиля, но большой минус – битумная мастика пачкает все, что можно, при этом достаточно неприятно пахнет.

Защита кузова и днища автомобиля от коррозии

Коррозия металла представляет основную угрозу для автомобильного облицовочного металла.

Чтобы защитить транспортное средство от преждевременного разрушения, важно знать способы и средства, которые могут значительно продлить срок «жизни» и внешнюю привлекательность автомобиля без дорогостоящего капитального ремонта.

Защита кузова от коррозии особенно необходима отечественным автомобилям, и старым иномаркам. А вот такие марки автомобилей как Ауди и Фольксваген хорошо защищены от коррозии благодаря оцинкованному кузову.

Почему важна и в каких случаях необходима защита кузова от коррозии?

Покупая новый автомобиль, собственнику не стоит беспокоиться о его защите от ржавчины около трех лет. Иногда дилеры предлагают антикоррозионку в виде бонуса, но следует понимать, что в этом нет необходимости.

Профилактика необходима, но ее преждевременное или ежегодное навязывание не окажут ожидаемого результата.

Автомобилист должен четко понимать, что антикоррозийная обработка днища обязательно целесообразна один раз в трехлетний период, особенно это касается автомобилей Ока, у которых изначально с обработкой днища не все хорошо.

Но универсальных рекомендаций по этому поводу нет. В определенном случае необходимо разбираться с проблемой защиты автомобиля от ржавчины самостоятельно, либо с помощью специалиста. Следует понимать, что многие противошумные мастики в заводском исполнении по назначению выполняют функции предохранения от механических повреждений днища. Такой материал наносится на металл перед покраской.

При этом многие отверстия для резьбы, шпильки прикрываются технологическими наклейками, которые впоследствии снимаются и на их месте остаются оголенные участки.

Если к первоначальной или предыдущей антикоррозийной обработке днища замечаний нет, а условия эксплуатации не разрушают защитный слой, мелкие профилактические мероприятия и нанесение покрытия целесообразно проводить один раз на два-три года.

Материалы, используемые для антикоррозионной обработки кузова автомобиля

Среди средств, с помощью которых проводятся антикоррозионные мероприятия, на первом месте находятся специальные антигравийные покрытия, консервирующие вещества, предназначенные для обработки скрытых полостей, смеси для днищ, крыльев, колесных арок, а также лаки, эмали и грунтовки. Задача этих материалов – предотвращать появление ржавчины на металлической поверхности автомобильного кузова.

Антикоррозионные материалы для обработки днищ

С их помощью поверхность нижней части автомобиля, подверженной наибольшему влиянию механического воздействия и влаги, покрывается прочным цельным защитным пленкообразным слоем. Чтобы материал был долговечным и эффективным, его наносят на тщательно очищенную поверхность днища. В его состав входят наполнители из алюминиевого порошка мелкой дисперсии.

Среди остальных добавок важными и незаменимыми являются ингибиторы, выполняющие функцию замедления коррозионных процессов. Антикоррозионная мастика выполняет и другую функцию. Она способствует улучшению виброакустических качеств кузова. Для этого в мастику добавляется резиновый наполнитель, придающий протекционному слою объемности.

Материалы для обработки колесных арок

Они мало чем отличаются от тех, что применяются для днища, но, учитывая, что арки постоянно подвержены активному абразивному воздействию вылетающих с большой силой из-под колес песка, кусочков льда, мелких частиц дорожного покрытия, их протекция должна быть прочнее. До недавнего времени функцию защиты выполняли резиновые подкрылки.

В настоящий момент производители автомобилей предлагают предохранять эту часть автомобиля с помощью жидкого локера. Это прочный эластичный материал, который создает надежную неотъемлемую от внутренней части крыла защиту. Более простой способ защитить арки над колесами – дважды нанести обычный антикоррозионный материал для днищ.

Средства для антикоррозионной обработки скрытых кузовных полостей

В конструкции кузова автомобиля есть много внутренних полостей. В их число входят стойки, пороги, лонжероны, усилители полов, крышки багажника и т. д. Доступ к таким частям конструкции возможен через специально предусмотренные для этого технологические отверстия. Также для их антикоррозионной защиты необходимы специальные консерванты.

Это маловязкие материалы, которые находятся в полужидком состоянии. В их составе преобладают ингибиторные вещества. Попадая на стенки скрытых полостей, они образовывают полувысыхающую пленку.

Главное качество таких материалов – это способность проникать в крытые и малодоступные полости, закупоривая щели и стыки.

Вещество действует так, что оно вытесняет влагу с поверхности металлических элементов кузова.

Среди наиболее известных и доступных консервантов для срытых полостей выделяется средство «Мовиль». Оно применяется более четырех десятков лет, и до сих пор не утратило актуальности для тех, кому нужна защита кузова от коррозии.

Средство можно приобрести в любой фасовке, в том числе, аэрозольной. Для антикоррозийной обработки днища препараты Waxoil применять не рекомендуется, потому что сухого остатка в нем всего 13%. Все остальное – растворитель.

Отсутствие запаха может означать, что жидкие вещества во время очистки потеряли значительную часть антикоррозионных свойств.

При использовании материала марки Rust Stop следует принимать во внимание то, что он производится на основе минеральных масел. Это значит, что средство обладает высоким уровнем гигроскопичности. Обработка таким веществом скрытых полостей должна проводиться приблизительно через каждые два года, иначе это спровоцирует появление ржавчины.

Этапы проведения антикоррозионной обработки

Мойка. Основа антикоррозионной профилактики. Вещество необходимо наносить на полностью очищенную от грязи поверхность, иначе оно не закрепится и со временем отпадет.

Просушивание. Ни один химический реактив, нанесенный на влажную поверхность, не создаст с нею прочного единства. Рекомендуется не только осушить, но и обезжирить обрабатываемую поверхность.

Обработка препаратами. В полостях скрытого типа антикоррозионное вещество наносится с помощью аэрозольного распыления. Легкодоступные места днищ обрабатываются с помощью валиков или кисти со шпателем. Температура, при которой можно проводить такие работы, должна быть не меньше 15C°. Раствор наносится в три-четыре слоя. После каждого раза необходимо дать веществу полностью просохнуть.

Антикоррозионные работы необходимо проводить в проветриваемых местах. Руки обрабатывающих требуется предохранять резиновыми перчатками.

А далее видео о том, как делается защита кузова от коррозии своими руками:

Как защитить от коррозии днище автомобиля | Автоприбамбас.COM

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться

Кузов автомобиля – это один из главных элементов авто. Основанием кузова является днище, которое держит на себе все остальные элементы.

При покупке машины с пробегом, обязательным пунктом первичного осмотра является днище. Если оно находится в хорошем состоянии, то за таким автомобилем правильно ухаживали и правильно эксплуатировали.

Для борьбы с коррозией металла днища автомобиля применяют несколько способов:

Для более эффективной защиты днища автомобиля используют все вышеперечисленные свойства защиты.

Антикоррозийная защита

Метод защиты один, а вот материалов для его осуществления очень много. Среди разнообразия, лучше выбрать составы, которые рекомендуют производители именно вашей марки автомобиля.

В состав качественных антикоррозийных защит должны входить продукты нефтехимии. Одним из таких составов являются мастики из битума. Они прекрасно изолируют поверхность днища от воздействия окружающей среды.

Это считается традиционный материал, стойкий к механическому воздействию.

Самыми известными марками производителя мастик являются Noxudol, Ercasol, Tektyl. Так же встречаются мастики на основе воска. Они схожи с битумными мастиками, но белее качественны при низких температурах.

Они отлично сохраняют эластичность при морозах, а также замедляют развитие ржавчины на днище. Помимо этого, они более экономичны в расходе, в сравнении с битумными материалами. Вследствие этого, и удобны в работе.

Так же одной из функций восковых мастик входит шумоизоляция днища автомобиля.

Популярные марки

Помимо восковых и битумных, существуют масляные мастики. Это высокотехнологичный материал, который относят к невысыхающим составам. Они проникают даже в малейшие трещины или царапины.

Часто производители утверждают, что масляная мастика связывается с металлом на молекулярном уровне. Проверить это утверждение, к сожалению, крайне сложно.

Но этот материал очень удобен в нанесении, даже в неудобные места кузова.

Данные материалы обладают низкой механической защитой. Есть еще жидкий пластик для защиты днища от коррозии. Он жидкий только при нанесении материала на поверхность.

После засыхания, пластик представляет собой защитный слой, не устойчивый к механическим воздействиям. Такой метод не применяется в качестве единичной защиты.

Для защиты кузова от коррозии применяется специальный материал мовиль.

Его используют для защиты открытых внутренних полостей кузова от внешних и внутренних воздействий. В качестве антикоррозийной защиты днища автомобиля, такой материал не используют. Для того, чтобы ваш автомобиль прослужил вам более длительный срок, необходимо качественно следить за его состоянием. Защита от коррозии днища, так же является обязательной для автомобиля.

Обработка днища автомобиля своими руками

Содержание статьи:

В этой статье разберёмся, как правильно осуществляется обработка днища автомобиля своими руками. Днище и колёсные арки автомобиля наиболее подвержены воздействию камней и песка, летящих с дороги при движении.

Для защиты используется специальное эластичное покрытие, уменьшающее шум, от которого отскакивают камни, не повреждая его.

Дополнительной проблемой при эксплуатации автомобиля является песчано-солевая смесь на дорогах зимой, которая вызывает электро-химические реакции, ускоряющие возникновение коррозии. Простая вода без солей не несёт такой опасности для автомобилей, имеющих стандартную заводскую защиту.

Ускоряет появление и распространение коррозии именно наличие солей в климате и на дорогах. Больше всего соль воздействует, когда температура поднимается выше нуля. При морозах такого сильного действия соли нет. Поэтому очень важно чаще мыть днище и колёсные арки во время слякоти.

Таким образом, защитное покрытие должно также обеспечивать хорошую антикоррозионную защиту.

Ржавчина как айсберг, её видно только на 10 процентов. Влага попадает и остаётся в труднодоступных местах без вентиляции. В большинстве случаев коррозия начинается изнутри и переходит наружу.

Уязвимыми для коррозии зонами являются места с точечной сваркой. При сварке из металла испаряется гальваническое покрытие и ослабляется молекулярная структура металла.

Таким образом, увеличивается риск окисления металла – коррозии.

Можете прочитать статью “как убрать ржавчину с автомобиля”, где подробно описываются способы борьбы с коррозией.

В этой статье рассмотрим типы защитных покрытий для днища, их преимущества и недостатки, а также как производится обработка днища автомобиля своими руками.

Что представляет собой заводское защитное покрытие днища?

Первым барьером против окисления металла идёт цинковое покрытие, также известное как гальваническое. Оно является одним из наиболее часто применяемых защитных покрытий в автомобилестроении.

Разные автомобильные производители могут применять различные методы нанесения цинка с разной толщиной. Оцинкованная сталь даже при нарушении защитного покрытия может некоторое время не ржаветь.

Далее следует заводской грунт и защитное эластичное абразивостойкое покрытие, защищающее от проникновения влаги, от воздействия камней и уменьшающее вибрации и шум внутри салона.

На сегодняшний день наиболее распространёнными материалами для защиты днища автомобилей иностранного производства являются покрытия на основе поливинилхлорида (ПВХ), полиуретана (ПУ) и небольшой процент акриловых покрытий.

Защитные составы днища на основе ПВХ представляют собой суспензию частиц поливинилхлорида в не летучих пластификаторах, стабилизаторах, усилителях адгезии, пигментов и наполнителей. Это так называемый пластизоль. Он имеет хорошие звукопоглащающие свойства.

ПВХ является износостойким покрытием. Главным преимуществом такого покрытия является долговечность. Пластизоли на основе ПВХ дают долгосрочную защиту и являются эластичными.

Адгезия покрытий ПВХ не удовлетворяет всем требованиям, поэтому предварительно применяется специальный грунт или усилитель адгезии.

Нанесение пластизоля производится бесвоздушным методом. Воздух участвует в нанесении, но не смешивается с защитным составом.

На заводе, после нанесения, покрытие подвергается воздействию высокой температуры (от 100 до 175 градусов по Цельсию в течение полутора часов).

Во время нагрева, частицы ПВХ размягчаются и растворяются в пластификаторе, формируя однородную плёнку. После охлаждения, покрытие становится стойким к воздействию камней, водостойким и химически инертным.

При формировании плёнки защитного покрытия не происходит никаких испарений летучих веществ, способных испортить целостность плёнки. Абразивостойкость усиливается наполнителями, входящими в состав покрытия.

Одним из требований к покрытию является его способность наноситься при помощи распыления, не забивая сопла распылителей. Для этого подобраны наполнители, отвечающие этим требованиям.

Покрытие на основе полиуретана является более износостойким. Необходимая защита от воздействия камней может достигаться при меньшей толщине покрытия. В итоге снижается общий вес автомобиля.

Автомобильные покрытия, основанные на полиуретане (PU) сочетают в себе комбинацию твёрдости и эластичности. Эти свойства дают хорошее сочетание защиты от сколов и истирания.

При всех преимуществах, полиуретановое покрытие имеет более высокую стоимость, чем покрытие на основе ПВХ.

Альтернативой защитному покрытию на основе ПВХ и полиуретана (ПУ) является акриловое покрытие. Этот материал имеет лучшие пенообразующие и шумоизоляционные свойства.

Нужно ли производить обработку днища на новом автомобиле?

Существуют разные мнения на счёт того, стоит ли обрабатывать днище и колёсные арки на новом автомобиле.

Некоторые специалисты считают, что автомобиль имеет заводскую защиту и не требует дополнительной обработки, а услуга в дилерских центрах по антикоррозионной обработке предназначена для выкачивания денег.

Другие парируют, говоря, что стандартной защиты не достаточно, так как защитное покрытие днища на новых автомобилях может иметь недостаточную толщину, в целях экономии. Кто бы, что не приводил в качестве аргумента, а споры остаются.

Автопроизводители, в зависимости от агрессивности климата в конкретной местности, чтобы дать гарантию, могут обрабатывать днище кузова по-разному. Если автомобили, предназначенные для района с менее агрессивным климатом, импортируются в города с более агрессивным климатом, то дополнительная защита кузова необходима.

Другим аргументом дополнительной обработки днища кузова можно считать тот факт, что это самый подходящий для этого момент, так как днище и колёсные арки идеально чистые и без признаков ржавчины.

В любом случае, нужно изучить какую заводскую защиту имеет новый автомобиль и каким составом предлагается его обработать, совместима ли дополнительная защита с заводским покрытием и не навредит ли ему.

Какие бывают средства для обработки днища автомобиля своими руками?

В целом составы, которыми производится обработка днища своими руками можно разделить на две группы. Это защитные составы для открытых поверхностей и продукты для скрытых полостей.

Составы для открытых поверхностей

Защитные средства для открытых поверхностей можно в свою очередь разделить на:

Покрытия, дающие долговременную защиту, представляют собой мастики на основе резины, битума или полимеров.

Главное их преимущество в том, что они являются стойкими к воздействию камней и уменьшают шум в салоне.

Они могут распыляться при помощи специального пистолета (shutz gun) или наноситься кистью. Их задача герметизировать днище от окружающей среды.

Большинство продуктов для долговременной защиты днища имеют битумную основу. Продукты на основе битума являются не отверждаемыми. Они продолжительное время остаются эластичными и не становятся хрупкими.

Антигравийное покрытие содержит резину и полимеры, застывает, но остаётся эластичным. От него отскакивают мелкие камни. Можете прочитать статью “особенности нанесения антигравия”, где подробно описаны его свойства, подготовка к нанесению и нанесение.

Покрытия, дающие долговременную защиту, не проникают достаточно глубоко в складки металла и труднодоступные места, где обычно возникает коррозия. Такие средства эффективны, если нанесены на чистую сухую поверхность, лучше новую.

Если по какой-то причине такое покрытие повреждается, то влага будет попадать через это повреждение, создавая «карман». В итоге коррозия будет развиваться внутри защитного покрытия и не будет заметна. Даже битумное покрытие со временем может стать твёрдым и хрупким и потрескаться.

Через трещины вода и может попасть внутрь.

Покрытия, требующие периодическую повторную обработку, представляют собой густые составы на основе масел, парафина и воска.

Защитная плёнка этих компонентов, в отличие от плёнки, сформированной долгосрочными составами, позволяет испаряться влаге, оставшейся внутри.

Такое свойство помогает предотвратить появление новой ржавчины.

Воск не вреден для здоровья и может применяться на днище даже внутри салона. Восковые составы, в отличие от составов на базе масел, могут со временем высыхать.

Составы на основе масла можно считать лучшим антикором, так как они имеют хорошую проникающую способность, вытесняют влагу и не высыхают. Масла могут размягчать заводскую защиту днища.

Защитные покрытия на основе воска и масел не дают механическую защиту днищу, не являются долговечными и требуют периодического обновления.

Составы для скрытых полостей

Для полостей защитный состав должен обладать другими характеристиками. Он должен быть жидким, проникающим во все трещинки и щели, при этом никогда не высыхать. Внутренние полости обрабатываются продуктами на восковой или масляной основе.

Продукт должен содержать ингибиторы, способные тормозить возникшую коррозию. Он должен вытеснять воду и нейтрализовать соль. Такую защиту нужно периодически обновлять. Качественный воск для полостей поможет вытеснить влагу и защитить металл.

Состав важно наносить распылением так, чтобы оно осуществлялось во всех направлениях (360 градусов) и попадало во все труднодоступные места.

Для полостей нельзя использовать распылители, предназначенные для нанесения антигравия, как и сами средства для открытых поверхностей. Они бесполезны для применения в полостях.

Жидкие составы для полостей со временем могут вытекать и требуется периодическое повторение обработки (через 1–2 года).

Пушечное сало

Отдельно стоит отметить так называемое «пушечное сало». Этот защитный состав является загущённым маслом с содержанием антикоррозионных присадок, разработанный специально для защиты металла автомобиля от окисления. Твёрдое «пушечное сало», которое применяется для днища, содержит в себе много парафина. Мягкое используется для обработки внутри полостей. Это средство зарекомендовало себя как хороший антикор. Оно хорошо держится на поверхности и не смывается водой. Тем не менее, “пушечное сало” не даёт механической защиты и требует периодического обновления.

Подготовка к обработке днища автомобиля

Мифы и легенды о защите кузова — DRIVE2

В борьбе с коррозией автомобили нередко терпят поражение. Возможно, виной тому мифы, в которые верят многие автовладельцы. Попробуем разобраться – где правда, а где вымысел.

МИФ №1. Оцинкованный кузов не ржавеет

Это не совсем верно. Действительно, оцинкованный кузов противостоит коррозии гораздо эффективнее неоцинкованного, но без дополнительной антикоррозийной обработки одна только оцинковка металла – вовсе не гарантия от ржавчины.

Слой покрытия цинка составляет несколько микрон, он предохраняет кузов только от химических воздействий. Со временем «цинковый щит» становится тоньше, а механические повреждения ускоряют процесс коррозии.

При эксплуатации кузов подвергается вибрационным нагрузкам, которые со временем могут разрушить тонкий слой цинка, а образовавшиеся микротрещины – отличное подспорье для коррозии. К тому же оцинковка может быть частичной или односторонней.

В кузове автомобиля очень много скрытых полостей (пороги, лонжероны, стойки, короба), поэтому коррозия может быть невидимой. Получается, что оцинковка – это далеко не панацея. Без дополнительной обработки кузов будет ржаветь.

МИФ №2. Новому автомобилю антикоррозийная обработка не нужна

Это не совсем так. Для защиты кузова от коррозии при его изготовлении на заводе проводится целый ряд мероприятий: фосфатирование, грунтование, покраска и нанесение специального покрытия на днище автомобиля.

Для защиты днища и внутренней полости крыльев, наиболее подверженных абразивному воздействию камней и песка из-под колес, используют поливинилхлорид (ПВХ), иногда в комплексе с воском или битумом.

Однако этот материал не всегда удачно ложится на поверхность и даже при небольшом сроке эксплуатации может отслоиться и растрескаться, открывая влаге доступ к металлу и тем самым способствуя возникновению коррозии.

Кроме днища, в автомобиле есть скрытые полости, стыки и изгибы кузовных деталей и сварные швы, в которых отсутствует вентиляция. Эти труднодоступные места не всегда качественно обезжириваются, фосфатируются и покрываются грунтом.

Со временем там может скопиться влага – первый помощник ржавчины.

Чтобы перечисленные недостатки заводской защиты не снизили долговечность кузова, после покупки автомобиля необходима профилактическая антикоррозийная обработка, особенно кузовам российских автомобилей.

МИФ №3. Алюминиевый кузов не ржавеет

Верно лишь отчасти. Действительно, алюминий не ржавеет, однако и он подвержен коррозии: со временем он окисляется, превращаясь в порошок. К тому же заблуждением будет считать, что кузов полностью изготовлен из алюминия. Это не так. Большинство его деталей из стали, их необходимо защищать.

МИФ №4. Заводской защиты от коррозии хватит минимум на 10 лет.

Это не совсем так. Гарантия производителя (в среднем, кстати, 6-7 лет) – перестраховка от заводских дефектов, и этот срок кузов выдержит с большой долей вероятности.

Правда, действие кислотных дождей, соли на дорогах, эксплуатация во влажном климате в большинстве случаев гарантией не учитываются. Кстати, скорость корродирования металла – около 0,1 мм/год.

При толщине металла 0,6 мм через 6 лет он может проржаветь насквозь! В конечном итоге срок жизни кузова зависит от производителя, т.е. от качества металла и первоначальной антикоррозийной обработки.

МИФ №5. Брызговики, подкрылки и «мухобойки» – вещь бесполезная

Неправда. Установка подкрылков, брызговиков и даже пластиковых накладок уменьшает абразивное действие песка и грязи на лакокрасочное покрытие. Хотя у такой защиты есть и минусы.

Например, под «мухобойками» со временем скапливается грязь и песок, которые могут снять краску не хуже наждачной бумаги, то же самое происходит под неплотно прилегающими или неправильно подобранными брызговиками и подкрылками.

Подкрылки и брызговики обычно закрепляют саморезами, и чтобы не давать ржавчине лишний шанс, места крепления и наружный стык с крылом желательно обработать антикоррозионным составом.

Брызговики лучше крепить в предусмотренных автозаводом местах, их положение и размеры должны быть такими, чтобы прилегание к крыльям и кузову было как можно более плотным и вероятность повреждения – минимальной.

Наиболее часто задаваемые вопросы о защите кузова

Что такое коррозия?

В зависимости от протекания различают химическую и электрохимическую коррозию. Химическая коррозия – это разрушение металла из-за взаимодействия его с окислителями (кислородом, его соединениями), находящимися в окружающей среде.

Электрохимическая коррозия – процесс разрушения, связанный с возникновением электрического тока при контакте металла с электролитом. Таким электролитом может быть обычная вода, поскольку в ней имеется большое количество растворенных солей и газов.

При взаимодействии железа с водой возникает сразу два пути протекания коррозии.

Когда проводить антикоррозионную обработку автомобиля?

Антикоррозионной защитой автомобиля многие начинают заниматься в преддверии зимы, что имеет свои плюсы и минусы.

Положительный момент: за небольшой период до наступления холодов защитное покрытие не успевает получить серьезных повреждений, поэтому работает в условиях зимы эффективнее.

Отрицательная сторона состоит в том, что осень – сезон дождей и повышенной влажности, а значит, велика вероятность сохранения влаги в скрытых полостях, микротрещинах краски и старого антикоррозионного покрытия. Вода – это основной катализатор коррозионных процессов.

Поэтому антикоррозийную обработку кузова лучше всего делать в сухую теплую погоду или на СТО, имеющих специализированное оборудование. Подержанным машинам рекомендуется периодически (через год-два) проводить полную антикоррозионную обработку.

Какие бывают антикоры?

Антикоррозионные материалы делятся на две категории: средства, предназначенные для защиты внешних незащищенных поверхностей кузова и для обработки поверхностей скрытых полостей. Для защиты внешних поверхностей применяются специальные противошумные мастики на битумной основе, покрытия из ПВХ и так называемые жидкие пластики.

Битумные мастики сделаны на основе битумных или синтетических смол. Мастики могут быть высыхающими и невысыхающими. Невысыхающие мастики на протяжении всего срока службы сохраняют довольно хорошую эластичность и имеют липкую поверхность, но не обладают большой механической прочностью.

Поскольку наносятся мастики довольно толстым слоем (толщина порой достигает 250-400 мкм), они также являются хорошим шумоизоляционным материалом.

Покрытия из ПВХ или на основе каучука. Кузова такими покрытиями обрабатываются преимущественно в заводских условиях.

Покрытие из ПВХ обладает хорошей адгезией и прочностью при достаточной эластичности. Жидкий пластик после нанесения на поверхность образует пластиковую полимерную пленку, которая предохраняет лакокрасочное покрытие от ударов камней.

Препаратом можно обработать пороги или арки колес и даже переднюю кромку капота. Но жидкие пластики не обладают достаточной механической прочностью, и их можно порекомендовать лишь как дополнительную защиту лакокрасочного покрытия.

Средства для обработки скрытых полостей бывают нескольких видов: – невысыхающие препараты на масляной основе (на протяжении всего срока эксплуатации они постоянно находятся в жидкой фазе, это позволяет сохранить подвижность самого препарата, который сразу заполняет микротрещины и зазоры при их появлении); – препараты на парафиновой или восковой основе (такие препараты обладают хорошей влаговытесняющей способностью и сохраняют эластичность практически в течение всего срока службы).

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться