Замена масла в компрессоре чиллера

Чиллер представляет собой производительную холодильную машину, рабочий процесс которой базируется на функционировании компрессора. Для бесперебойной эксплуатации всей системы кондиционирования требуется тщательная слежка за состоянием агрегата. Так как основным расходным материалом компрессора является масло, важно следить за его состоянием и своевременно осуществлять замену.

Когда требуется замена компрессорного масла чиллера?

Во время рабочего процесса компрессора масло подвергается воздействиям различного типа, из-за чего его свойства постепенно теряются. Ему приходится переносить высокие температуры и большое давление, а также контактировать с химическими веществами. При появлении в составе масла загрязнений в компрессорах начинает образовываться нерастворимый нагар, что в свою очередь может стать причиной выхода из строя агрегата и климатического оборудования в целом.

Необходимость в замене определяется по таким признакам:

Процедура замены масла компрессора

Процедура может быть условно разделена на такие этапы:

Все компрессоры, которые поставляются на рынок, снабжаются начальной заправкой. При начальном запуске компрессора часть масла оказывается в системе, где происходит её перемешивание с холодильным агентом. В зависимости от особенностей конструкции агрегата масло может постоянно находиться в системе и не в полном объеме возвращаться обратно в компрессор. Одновременно с этим не стоит забывать о постоянном контроле уровня масла в смотровом окне, пока он вновь не станет стабильным.

Как заправить, заменить или слить масло в компрессоре холодильных установок

При переливании использованного масла из компрессора следует пользоваться элементарными средствами защиты: защитными очками и резиновыми перчатками, поскольку в использованном масле могут находиться частички кислотных веществ.

Большинство заправляются маслом непосредственно на территории завода-изготовителя. Исключения возможны в том случае, когда необходимо «на месте» добавить масло в компрессор – это может произойти при монтаже оборудования или во время его сервисного обслуживания.

Для того чтобы достичь максимального уровня масла, его необходимое количество можно восполнить при помощи шприца. За короткий промежуток времени, когда масляная пробка открыта, воздух не попадет в систему и хладагент не будет быстро испаряться, поскольку растворен в масле под давлением, превышающим атмосферное.

В случае, если масляный насос имеется в наличии, то при его правильном использовании можно добавлять дозированное количество масла в компрессор, несмотря на давление в картере компрессора.

Каждый поставляемый на рынок компрессор имеет определенное количество масла, которого достаточно для работы – это так называемая начальная заправка. При первом запуске компрессора, часть масла уходит в систему и перемешивается с хладагентом. В зависимости от конструктивных особенностей агрегата оно может все время находиться в самой системе и не полностью возвращаться в компрессор. Однако при этом нужно не забывать постоянно контролировать его уровень в смотровом окне до тех пор, пока он не станет стабильным. Обычно начальной заправки хватает для того, чтобы обеспечить агрегату нормальные условия работы, но бывают исключения, когда его вообще не видно в смотровом окне. Повышая уровень масла, следует избегать переливов. При включенном агрегате его уровень должен находиться между серединой и верхним краем смотрового окна.

Замена масла в холодильных установках

Если компрессор сильно загрязнен, его необходимо снять с основания для выполнения очистки картера. Перед последующим пуском следует выполнить вакуумирование. При отсутствии необходимости в его демонтаже, масло сливают через специальное отверстие. Для этого вначале закрывают всасывающий вентиль компрессора, избыточное давление в картере снижают до 0,1 бар и перекрывают нагнетательный вентиль. Остаточное избыточное давление уменьшается путем медленного вывинчивания резьбовой пробки. После этого медную трубку аккуратно опускают к днищу картера, герметизируя отверстие конической резиновой заглушкой. Преимущественно ее предварительно изгибают, чтобы конец мог как можно глубже погрузится в картер. Далее открывают всасывающий вентиль до тех пор, пока давление не достигнет отметки 0,3-0,4 бар, после чего его закрывают. При этом масло начинает выходить через дренажный трубопровод, поскольку выходное отверстие находится ниже дна кожуха. Слив продолжают до тех пор, пока картер полностью не освободится.

Рекомендуемый метод

Альтернативный вариант

Данный метод является менее эффективным, чем предыдущий и больше подходит для частичного слива масла для взятия на анализ.

Замена фреона и масла в холодильной установке

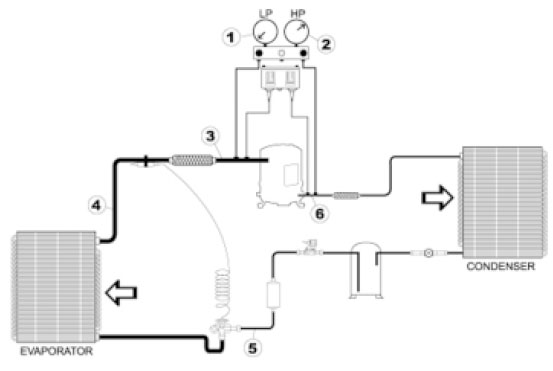

Этап 1 — Контроль рабочих параметров

Этап 2 — Удаление хладагента

Этап 3 — Промывка системы

С этой целью установите уплотняющие приспособления между компрессором и всасывающим и нагнетательным вентилями. Для перекрытия всасывающего и нагнетательного патрубков компрессора можно использовать плоские шайбы, поставляемые со всеми новыми компрессорами, имеющими клапаны типа «rotolock».

Этап 4 — Слив масла из компрессора

Этап 5 — Дозаправка масла

Этап 6 — Вакуумная откачка и процедура удаления влаги

В этом разделе даны практические рекомендации, как проводить вакуумное удаление влаги из системы. В общем случае содержание влаги в контуре определить довольно трудно. Поэтому наилучший способ установить безопасный и допустимый уровень влаги в системе перед пуском ее в эксплуатацию — это следовать заданной методике.

Влага мешает правильной работе компрессора и системы охлаждения. Воздух и влага уменьшают срок службы установки и увеличивают давление конденсации. Они также являются причиной слишком высокого давления и температуры нагнетания, которые ухудшают смазывающие свойства масла. Воздух и влага увеличивают опасность образования кислоты, которая вызывает омеднение деталей и повреждение изоляции электродвигателя. Все это может привести к механическому и электрическому повреждению компрессора. Чтобы исключить эти явления, рекомендуется вакуумная откачка системы согласно предлагаемой методике.

7. Подсоедините компрессор к системе, открыв эти вентили.

8. Повторите этапы 2-3-4 (и 5 или 6, если это необходимо).

9. Заполните систему азотом.

10. Повторите этапы 2-3-4 со всем контуром.

Компрессор не имеет отсечных вентилей

7. Заполните систему азотом.

8. Повторите этапы 2-3-4 (и 5 или 6, если это необходимо).

Откачайте систему до давления 500 мкм Hg (0,67 мбар) и выдержите ее в этом состоянии 4 часа. Этим будет достигнута гарантия, что контур герметичен и полностью обезвожен. Давление должно быть замерено манометром, подключенным к системе, а не манометром вакуумного насоса.

Для откачки системы необходимо использовать двухступенчатый газобалластный вакуумный насос (с остаточным разрежением 0,04 мбар), соизмеримый по производительности с объемом откачиваемой системы. Соединительные шланги должны быть большого диаметра и подключаться к отсечным вентилям, а не к шрадер-штуцеру компрессора. Это необходимо для того, чтобы избежать больших потерь давления по тракту.

К моменту пуска в эксплуатацию содержание влаги в системе не должно превышать 100 ppm. В процессе эксплуатации фильтр-осушитель должен уменьшить эту величину до 20-50 ppm.

Не используйте мегометры и не подавайте электропитание на компрессоры, находящиеся под вакуумом. Это может привести к повреждению обмоток электродвигателя. Никогда не включайте компрессоры, находящиеся под вакуумом, так как это может привести к пережогу электродвигателя.

Тема: Технология замены масла в компрессоре чиллера.

Опции темы

Поиск по теме

Отображение

Да вроде как при атмосферном надо. При избыточном масляной пеной может обдать. логично?

Зависит от чиллера и типа компрессоров.

Что за дурацкий вопрос, читайте «Правила устройства и безопасной эксплуатации холодильных систем»!

Щаз наслушаешься советов, потом калекой или инвалидом ходить будешь.

Вентиля в нижней точке картера есть на большинстве поршневиков и винтов у которых масло находится в картере, на чиллерах с маслосборниками всегда есть вентиль на маслосборнике. Поэтому я и писал про тип компрессора и что за чиллер.

Смотря с каким оборудование работаете. На оборудовании с которым я сталкиваюсь слить масло не проблема, на некоторох даже масляные фильтра без остоновки оборудования меняются, а вот снизить давление до 1 бара на чиллере с заправкой под тонну та еще проблема, да и выкручивать какие- либо заглушки даже на давлении 0.2 не очень приятное занятие, особенно если это масляный канал, можно получить 80 литров масла в лицо либо на пол.

Гоните вы этого специалиста по электронике сс. ными тапками!

Опять начал моск выносить.

Пусть берет мануал на компрессор чиллера и курит.

Вентиля в нижней точке картера есть на большинстве поршневиков и винтов у которых масло находится в картере, на чиллерах с маслосборниками всегда есть вентиль на маслосборнике. Поэтому я и писал про тип компрессора и что за чиллер.

Смотря с каким оборудование работаете. На оборудовании с которым я сталкиваюсь слить масло не проблема, на некоторох даже масляные фильтра без остоновки оборудования меняются, а вот снизить давление до 1 бара на чиллере с заправкой под тонну та еще проблема, да и выкручивать какие- либо заглушки даже на давлении 0.2 не очень приятное занятие, особенно если это масляный канал, можно получить 80 литров масла в лицо либо на пол.

Замена масла в холодильных установках

Масло в холодильных машинах должно визуально быть чистым и светлым, и в таком состоянии оно должно находиться в течение всего периода эксплуатации и установки. Если после запуска холодильный агрегат начал работать нормально, то его замену производить не требуется даже на протяжении нескольких лет. Если же масло потемнело, то это говорит о перегреве компрессора или загрязнении системы трубопроводов. И то и другое приводит к его разложению. В случае, если оно испортилось или разложилось его необходимо в обязательном порядке заменить.

Если компрессор сильно загрязнен, его необходимо снять с основания для выполнения очистки картера. Перед последующим пуском следует выполнить вакуумирование. При отсутствии необходимости в его демонтаже, масло сливают через специальное отверстие. Для этого вначале закрывают всасывающий вентиль компрессора, избыточное давление в картере снижают до 0,1 бар и перекрывают нагнетательный вентиль. Остаточное избыточное давление уменьшается путем медленного вывинчивания резьбовой пробки. После этого медную трубку аккуратно опускают к днищу картера, герметизируя отверстие конической резиновой заглушкой. Преимущественно ее предварительно изгибают, чтобы конец мог как можно глубже погрузится в картер. Далее открывают всасывающий вентиль до тех пор, пока давление не достигнет отметки 0,3–0,4 бар, после чего его закрывают. При этом масло начинает выходить через дренажный трубопровод, поскольку выходное отверстие находится ниже дна кожуха. Слив продолжают до тех пор, пока картер полностью не освободится.

Благодаря давлению хладагента, оставшегося в картере, исключается попадание воздуха и загрязнителей. Для выпуска воздуха из картера открывают всасывающий вентиль на 1–2 секунды, после чего сразу же его закрывают. Затем завинчивают резьбовую пробку — после этого компрессор готов к заливке масла. Слив выполняют при следующих условиях:

Рекомендуемый метод

Используемое оборудование: соединительные шланги, вакуумный насос, емкость для удаления хладагента, отрезок медной трубы, стеклянная колба и герметизирующий материал. Последовательность действий:

Альтернативный вариант

При данном методе не создают вакуум в компрессоре, для этого используют хладагент. Далее используют уже известную медную трубу, только герметизируют ее в открытой масляной прокладке в компрессоре. Затем создают положительное давление в картере, впуская необходимое количество паров хладагента через всасывающий вентиль. После таких манипуляций масло само вытечет из компрессора.

Данный метод является менее эффективным, чем предыдущий и больше подходит для частичного слива масла для взятия на анализ.

Производители проводят тестирования на своем оборудовании, поэтому их рекомендации основаны на опыте. Именно поэтому необходимо стараться всегда придерживаться их рекомендаций, в особенности в тех случаях, когда компрессор находится на гарантии. Ее можно лишиться, если использовать масло, не рекомендованное производителем. Так некоторые производители предусматривают следующую периодичность отборов масла: через 1 месяц после запуска установки, через каждые 3 месяца, если она работает непрерывно и через 4 — если с перерывами.

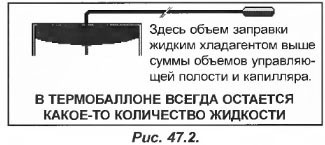

Жидкостная заправка

Данный тип заправки позволяет лучше понять принцип работы ТРВ. В управляющем тракте ТРВ содержится такой же хладагент, как и в холодильной установке. Отметим, что при подобной заправке необходимо, чтобы корпус ТРВ был теплее термобаллона.

В обратном случае независимо от причины, жидкость, по принципу холодной стенки Ватта, окажется в управляющей полости ТРВ (рис. 47.1).

Температура хладагента в управляющей полости будет определять уровень давления в управляющем тракте и полости, независимо от температуры термобаллона. Но при ее увеличении ТРВ не сможет нормально открываться, и работа установки будет иметь признаки типа «слишком слабый ТРВ».

В это же время начнет снижаться давление кипения, а перегрев увеличиваться. Падение температуры кипения спровоцирует интенсивное охлаждение корпуса ТРВ. Одновременно повышение перегрева вызовет высокий нагрев термобаллона. Разница температур между корпусом ТРВ и термобаллоном станет увеличиваться в обратном направлении, в связи с чем установка не сможет вернуться на нормальный режим работы.

Если имеются подозрения на неисправность типа слишком слабый ТРВ, необходимо выполнить простую операцию: остановить компрессор и обмотать верхнюю часть ТРВ смоченной в горячей воде тряпкой. После того как она достаточно прогреется, жидкость переместится обратно в термобаллон, и установка начнет работать в нормальном режиме. Если температура корпуса ТРВ вновь окажется ниже температуры термобалллона, ситуация повториться.

Далее мы видим о преимуществах установки термобаллона на горизонтальном участке трубопровода. Но это не всегда представляется возможным, в связи с этим возникают ситуации, когда термобаллон ТРВ приходится устанавливать на вертикальном участке. При этом не следует забывать, что капиллярную трубку, которая соединяет управляющую полость и термобаллон, необходимо подводить к термобаллону сверху (рис. 47.3), чтобы не дать жидкости стечь в управляющую полость ТРВ. Соблюдение данного условия поможет исключить появление ряда неисправностей.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).