Заливочные машины в России

Продам смесительно-заливочную установку OSV mini AB для переработки двухкомпонентных полиуретанов, силиконов, эпоксидных и полиэфирных смол.

OSV MINI AB — БАЗОВАЯ КОМПЛЕКТАЦИЯ Баки для компонентов Емкости из нержавеющей стали Объем каждого бака — 2 литра Бак для промывочной жидкости.

Основные преимущества вакуумных камер MK Technology: 1. Жесткая конструкция, толщина стальных стенок до 20 мм, толщина двери 40 мм 2. Повторно.

Установки СЕДНА- это семейство смесительно-дозировочных машин высокого давления. В машинах данного типа смешивание осуществляется в высоко.

Покупалась новой. В использовании была 6 мес. На данный момент хранится в теплом помещении. Возможна наладка машины от производителя. 1. НАЗНАЧЕНИЕ.

Продаются в Москве две новые в упаковке заливочные машины высокого давления JHG-50, изготовленные по лицензии CANNON GRUP, Италия. Предназначены.

Продаем новую заливочную машину для много компонентных полиуретанов, силиконов,эпоксидных составов.Присутствует масляный подогрев компонентов, их.

Литьевая машина Jet Мaster JM-60 (Тайвань) · Год выпуска: 1991 · Усилие смыкания: 600 тонн · Расстояние между колонн: 813х813 ·.

Продаем заливочную машину высокого давления для заливки ППУ предназначена для переработки двухкомпонентных систем полиуретана. Продаем заливочную.

Смесильные головки ППУ прямоточного типа. Надежность и практичность Принцип работы прямоточных головок заключается в процессе впрыскивания во.

Линия по заливке ППУ скорлупы и ППУ изделий в комплекте с тремя формами. Линия по заливке ППУ скорлупы и ППУ изделий в комплекте с тремя формами. В.

Заливочная машина высокого давления УЗВД-40, для изготовления ПУ и ППУ изделий: сэндвич панелей, СИП панелей, 3D панелей, декоративного декора.

Установка идет в комплекте с компрессором (einhell bt-ac 230/24) и металлической платформой для распределения массы.Оборудование предназначено для.

Продается машина для литья пластика под давлением FSM180/100, 74г.в., рабочая

Производитель: DESMA (Германия)Год изготовления: 1990Усилие смыкание: 250 тоннОбъём: 1500 см3Давление впрыска: 2000 барПотребляемая мощность.

Продаются машины заливочные и различные формы для заливки, оборудование действующее, в рабочем состоянии.

Заливочные машины купить в России вы можете на сайте Оборудуй.ком. У нас самый широкий выбор предложений от продавцов со всей России. Если вы хотите продать свое оборудование, технику или инструмент, то просто добавьте бесплатно свое объявление

Паспорт заливочной установки высокого давления УЗВД

РОССИЙСКАЯ ФЕДЕРАЦИЯ

Установка заливочная высокого давления УЗВД «100»

Заводской номер 1__

ДЛЯ ПЕРЕРАБОТКИ ПЕНОПОЛИУРЕТАНА

Назначение и область применения

Конструкция и стандартная комплектация

Основные технические характеристики

Основные узлы установки и их назначение

Монтаж установки и подготовка к работе

Неисправности, возможные причины и способы их устранения

Свидетельство и приемке

Инструкция по работе

Рекомендации по организации производства работ по переработке пенополиуретана

I ТИП УСТАНОВКИ УЗВД 100

Установка заливочная высокого давления для промышленной переработки 2-х компонентных полиуретановых систем.

II НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Установка предназначена для производства утеплителей, изделий из эластичного, интегрального, полужесткого и жесткого вспениваемого и не вспениваемого полиуретана низкой и высокой плотности на основе использования двухкомпонентных систем. Изделия, изготовленные с помощью заливочной установки, используются в мебельной, автомобилестроительной, аэрокосмической, строительной и других отраслях промышленности.

III КОНСТРУКЦИЯ И СТАНДАРТНАЯ КОМПЛЕКТАЦИЯ

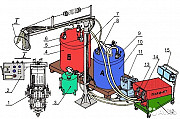

На стальной раме установлены; гидростанция, насосные узлы, стойка с поворотной фермой, электрический шкаф управления с частотными преобразователями, манометры для контроля рабочего давления компонентов и ёмкости для сырьевых материалов*.

Емкости для сырьевых материалов

Система операционного управления

Потребляемая мощность до 31 кВт, напряжение сети 380 В, ток питания переменный, 3-х фазный, 50 Гц. Питающий кабель медный, 4-х или 5-ти жильный (моно жила, с сечением не менее 7 мм. квадратных).

V СЫРЬЕВЫЕ МАТЕРИАЛЫ

Установка заливочная высокого давления предназначена для работы с любыми видами двухкомпонентного (компоненты «А» и «В») полиуретанового сырья импортных или отечественных производителей.

VI ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ УСТАНОВКИ

Объем емкостей для сырьевых материалов

Температура сырьевых материалов

Давление воздуха в емкостях

Тип насосов для компонентов «А» и «В»

28см3/об. каждого компонента

Тип насоса для гидравлической станции

Производительность насоса гидравлической станции

Давление вырабатываемое гидравлической станцией

Давление зарядки пневмогидроаккумулятора

Количество программ заливки в программном устройстве

Тип заливочной головки

Гидравлически управляемая, механически самоочищающаяся. Двухкомпонентная.

Диаметр смесительной камеры

Давление подачи компонентов в смесительную камеру заливочной головки

* по согласованию с Заказчиком возможны другие варианты исполнения

VII ОСНОВНЫЕ УЗЛЫ УСТАНОВКИ И ИХ НАЗНАЧЕНИЕ

Емкости для сырьевых материалов

Емкости для сырьевых материалов (компонентов «А» и «В») изготовлены из стали, объёмом 360* л каждый. Оборудованы визуальными уровнями*, кранами закачки сырья, сброса давления воздуха, сырьевыми фильтрами, масловлагоотделителями, смотровыми люками.

Для поддержания температуры компонентов установлены электронагревательные элементы с регуляторами. Мощность электронагревательного элемента 2,5* кВт.

Давление сжатого воздуха в емкостях: для компонента «А» 0,3-0,7 кгс/см² и для компонента «В» 0,3-0,7 кгс/см². Максимальное рабочее давление подпора 0,7 атм.

Насосная установка предназначена для создания в системе подачи компонентов рабочего избыточного давления 80-150 кгс/см².

Все узлы насосной установки смонтированы на шасси, собранном из сварного металлического профиля.

Основные узлы насосной установки:

-Аксиально-поршневые насосы- нерегулируемые.

-Частотные преобразователи. Служат для задания необходимой производительности сырьевым насосам с требуемым соотношением смешения компонентов.

-Фильтры сырьевых материалов. Состоят из сетчатого фильтрующего элемента, изготовленного из нержавеющей, стали, расположенного внутри корпуса. Устанавливаются перед насосами. Предназначены для очистки сырьевых материалов от посторонних включений.

-Отсечные клапаны с электроприводом (2 шт.). Служат для переключения подачи компонентов по малому (при открытом клапане) или большому (при закрытом клапане) кругу циркуляции.

Гидравлическая станция с распределительными устройствами и пневмогидроаккумулятором обеспечивает быстрое открытие и закрытие смесительной камеры заливочной головки.

Давление гидравлики 90-120 кгс/см².

Давление зарядки пневмогидроаккумулятора 65-78 кгс/см².

Заливочная головка высокого давления является гидравлически управляемой, двухкомпонентной и механически самоочищающейся.

Предназначена для смешивания полиуретановых сырьевых материалов методом соударения потоков компонентов «А» и «Б», направляемых в смесительную камеру головки под высоким давлением 80-150 кгс/см². Диаметр смесительной камеры Æ 20 мм.

Гидравлический цилиндр заливочной головки управляется потоком рабочей жидкости, направляемым электромагнитным клапаном гидравлической станции, который обеспечивает открытие и закрытие камеры смешивания головки, с необходимым быстродействием.

Заливочная головка имеет гидравлический цилиндр с поршнем и штоком, которые и обеспечивают открытие камеры смешивания (т.е. прерывание циркуляции и начала смешивания сырьевых материалов) и закрытие камеры смешивания (т.е. восстановление циркуляции через внутренние каналы штока и головки). При ходе штока вперед (закрытие смесительной камеры) смесь компонентов вытесняется из смесительной камеры и сопло выпуска смеси очищается.

Дозирование при постоянном давлении и соотношении компонентов осуществляется выбором времени (программы) заливки, которое зафиксировано в запоминающем устройстве эл. блока.

Регулируемые блоки дозаторов позволяют оперативно установить наиболее эффективный режим смешивания компонентов.

Насадка – удлинитель используется для литья в закрытые формы.

Система операционного управления

Установка заливочная высокого давления оборудована пультом управления и программным устройством, которое позволяют управлять работой установки в целом, а также производить ее перепрограммирование.

В стандартной комплектации программное устройство включает в себя 16* таймеров заливки с функцией управления рабочими процессами и выводом данных на дисплей.

Для оптимизации работы оператора, на траверсе, рядом с заливочной головкой установлен пульт оператора, оснащённый кнопочной клавиатурой, предназначенной для управления всеми основными режимами заливки (в том числе и перепрограммированием).

Рукава высокого давления и шланги

Рукава высокого давления, применяемые в установке, предназначены для обеспечения циркуляции сырьевых материалов под высоким (до 16МПа.) давлением и обеспечения работы гидравлических узлов.

Рукава высокого давления также установлены между насосами и манометрами высокого давления насосной установки.

Максимальное допустимое давление рукавов высокого давления- 250* кгс/см².

Шланги (пневматические) используются в линии подачи сжатого воздуха от компрессора до ёмкостей сырьевых материалов с целью поддержания стабильного давления подпора полиуретановых компонентов к сырьевым насосам. Шланги так же используются в системе перекачки сырья из тарных бочек в емкости.

Максимальное рабочее давление шлангов 6* кгс/см².

Манометры низкого давления служат для контроля давления подпора сырья к насосам и степени засорённости фильтров.

Манометры высокого давления отображают давление смешивания компонентов и обеспечивают защиту гидравлических линий и узлов подачи компонентов от аварийных перепадов давления.

Траверса

Траверса выполнена из сварного металлического профиля, сбалансирована и предназначена для лёгкого и быстрого перемещения заливочной головки с пультом оператора в рабочую зону. Устанавливается на поворотную опору.

Компрессор необходим для поддержания рабочего давления подпора в расходных ёмкостях и используется для перекачки сырьевых компонентов из тарных бочек в расходные ёмкости.

VIII ТЕХНИКА БЕЗОПАСНОСТИ

К работе на оборудовании допускается подготовленный, аттестованный и обученный технический персонал, знающий устройство, обслуживание и эксплуатацию заливочной установки и прошедшие инструктаж по технике безопасности.

Во время работы установки запрещается производить любые ремонтные работы и перенастройки программного устройства.

При проведении работ по обслуживанию установки (заливка сырья) необходимо снизить рабочее давление до атмосферного.

При проведении ремонтных работ на установке необходимо снизить рабочее давление емкостей или гидравлической станции до атмосферного.

Пары и аэрозоли, образующиеся при получении вспененного полиуретана, раздражающе действуют на бронхи, слизистые оболочки глаз, поэтому все работы должны выполняться в помещении оборудованном приточно-вытяжной вентиляцией.

При работе с сырьевыми материалами необходимо надевать закрытую рабочую одежду, очки и прорезиненные перчатки. В случае попадания капель сырья на открытые участки тела – промыть водой с мылом.

IX МОНТАЖ УСТАНОВКИ И ПОДГОТОВКА К РАБОТЕ

1. Насосная установка с кран-балкой(траверсой);

2. Заливочная головка;

4. Гидравлическая станция;

6. Система операционного управления;

7. Установка компрессора и подвод воздуха;

8. Подвод электроэнергии 380в.

Соединить установку с сырьевыми емкостями входящими в комплект шлангами и РВД.

— подключить ТЭНы (последовательно, по 2 на каждой ёмкости);

— установить регуляторы давления воздуха;

— подвесить заливочную головку и противовес;

— затянуть рукава высокого давления на головке;

— закрепить пульт оператора на кронштейне, присоединить электрические разъёмы, проложить и зафиксировать провода пульта по верху кран-балки, исключив возможность их последующего трения о шланги и движущиеся детали;

— подвести электропитание 380в к вводному автомату кабелем сечением 10Х4мм.2(5мм.2);

— открыть кран сброса давления на гидростанции;

— включить вводной автомат, включить автомат контроллера;

— кратковременно, кнопкой ПУСК на пульте, включить и проверить направление вращения электродвигателя гидростанции (при необходимости поменять фазы)

направление вращения всех электродвигателей ПРАВОЕ.

— включить гидростанцию, плавно закрыть кран сброса давления, болтом регулировки давления на разгрузочном клапане выставить давление гидравлики в пределах 90 – 120бар.

Залить компоненты в емкости, предварительно перемешав, довести температуру до рекомендуемой производителем сырья и указанной в паспорте на сырьё.

Затянуть болты крепления блоков дозаторов смесительной головки, регулировочные иглы выкрутить примерно на 7 мм.

Открыть краны подачи и обратки компонентов, закрыть краны закачки компонентов и сброса воздуха.

Подсоединить компрессор к регуляторам давления воздуха, отрегулировать давление подпора в пределах 0,3-0,7 бар по манометрам низкого давления.

Проверить и устранить все течи.

Включить кнопку ЦИРКУЛЯЦИЯ на пульте.

Включить автоматы насосов и плавным набором частоты установить требуемую производительность насосов и соотношение компонентов А и Б.

Установить одинаковое давление на манометрах высокого давления компонентов А и Б регулировочными иглами блоков дозаторов.

Выключить кнопку ЦИРКУЛЯЦИЯ

Кнопка ЦИРКУЛЯЦИЯ служит для ручного включения циркуляции компонентов по большому кругу в режиме настройки и при плавном наборе рабочей частоты частотными преобразователями позволяет протолкнуть холодное сырьё через шланги и блоки дозаторов, и избежать скачков давления (в рабочем режиме циркуляция включается автоматически)

Установить время заливки на программном устройстве на 3 секунды

Произвести пробную заливку в крепкий полиэтиленовый мешок

Выполнить взвешивание, определить фактическую производительность, проверить качество смешения.

Приняв во внимание КПД установки, откорректировать либо время заливки, либо частоту вращения электродвигателей (производительность).

Регулировкой игл блоков дозаторов добиться оптимального качества смешивания компонентов.

X. Расчёт производительности

Пример: Насос 28*см3/оборот х 1460(об./мин. эл. двигателя) : 60сек. : 50 Гц. = 13,626см3/Гц ;

Компонент «А»-13,626х1,07*(паспортная плотность) =14,579гр/Гц

«Б»-13,626х1,24*(средняя паспортная плотность) = 16,896гр/Гц.

— Зная производительность насоса за один Герц, рассчитываем необходимое количество Герц для каждого преобразователя частоты насосов, тем самым задавая производительность и соотношение.

Пример: Соотношение компонентов по паспорту сырья 100 (А) : 153 (Б) массовых частей.

*Расчётная посекундная производительность вычисляется как максимальный вес изделия (заливки) делённый на время старта сырья (по паспорту сырья).

Принимаем расчётную производительность как 1000 гр./секунду:

Расчётную производительность 1000гр. в секунду делим на 253 (сумма соотношений 100+153). Получившееся значение, в случае компонента *А*, умножаем на 100 массовых частей, или 153массовые части в случае компонента *Б*.

Полученные значения вносим в память преобразователей частоты согласно инструкции, на ПЧ.

С помощью форсунок выставляем давления на манометрах высокого давления А = 80атм и Б = 80атм.

Расчётная производительность установки в данном случае – 1000 г/сек.

Фактическое значение производительности будет ниже расчётного на значение КПД, в среднем равному 0,9.

XI ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Ежесуточное обслуживание (производится в начале каждой смены):

— произвести визуальный осмотр оборудования:

шлангов на наличие повреждений (вызывающие подозрение заменить)

всех соединений на наличие течи (устранить)

удалить все предметы, препятствующие охлаждению эл. двигателей и ПЧ.

— смазать заливочную головку: смазка №158 через тавотницу в корпусе ЗГ, до выхода чистой смазки через выпарное отверстие с обратной стороны.

Проверить уровни компонентов в сырьевых емкостях и уровень масла в гидравлической станции:

-после включения установки проверить работоспособность всех манометров (неисправные заменить);

-проверить давление на манометре гидростанции и манометре фильтра тонкой очистки масла;

-проверить работоспособность отсечных клапанов (при необходимости снять и промыть).

По мере необходимости:

Очистка фильтрующего элемента сетчатого фильтра, форсунок и клапанов производится:

Компонента А – промывается тёплой водой

Компонента Б – ацетон, смывка монтажной пены, метилен хлорид, либо другие растворители.

-засохшие, деформированные, повреждённые кольца и прокладки заменить на новые.

-при обнаружении течи в уплотнениях сырьевых насосов заменить сальники сырьевых насосов.

— произвести смазку сальников сырьевых насосов высокого давления смазкой №158 или другим видом безводной смазки;

— произвести очистку ребер и крыльчатки эл. двигателей от пыли;

-производить общую чистку оборудования.

— проверить зарядку пневмогидроаккумулятора гидростанции (1 раз/6 мес.).

— произвести проверку сетчатых фильтров (промыть в метилен хлориде, при необходимости заменить);

— произвести проверку узлов, соединительной арматуры, насосов компонентов, заливочной головки (при необходимости заменить прокладки, манжеты, сальники насосов, рукава высокого давления и шланги);

— сбросив давление краном сброса давления гидравлической (масляной) станции, произвести очистку внутреннего объёма гидравлической станции от посторонних примесей с последующей заменой масла (индустриальное И-20) и промывкой фильтров грубой и тонкой очистки.

Консервация заливочной установки высокого давления

по переработке двухкомпонентных полиуретановых систем

— разобрать, промыть и установить на место фильтры. Залить свежую промывочную жидкость в указанных объёмах, ещё несколько раз включить оба цикла циркуляции, сделать 2 – 3 короткие заливки (1,5 – 2 сек)

сбросить давление с емкостей и закрыть все краны во избежание попадания влаги и воздуха в ёмкости. Сбросить давление в гидростанции. Прошприцевать заливочную головку до выхода свежей смазки из выпарного отверстия (с противоположной стороны)

изолировать головку, манометры, электронику и гидростанцию от попадания влаги на весь срок консервации (желательно применить силикагель).

Снятие с консервации установки

заливочной высокого давления (УЗВД 40-250)

1. Слить консервирующие жидкости из емкостей и шлангов. (Если они были залиты).

2. Промыть фильтры, прочистить форсунки.

3. Соединить все шланги, проверить затяжку всех хомутов, убедиться в герметичности и надёжности всех соединений.

4. Залить компоненты.

5. Заземлить установку.

6. Подвести питание, довести температуру компонентов до рекомендуемой

7. Проверить уровень масла, открыть кран сброса давления масла.

8. Проверить направление вращения двигателя гидростанции кратковременным пуском (правое-по часовой стрелке)

9. При работающем двигателе, плавно закрывая кран проверить и отрегулировать рабочее давление гидростанции (90-120 бар)

10. Открыть краны подачи и обратки компонентов, накачать воздух в ёмкости, проверить правильность показаний манометров низкого давления.

11. Отпустить регулировочные болты форсунок.

12. Снизить регулировки частотных преобразователей до 0 Гц.

13. Включить малый круг циркуляции, включить большой круг циркуляции

14. Равномерно поднять частоту вращения до расчётной сразу двух насосов, контролируя показания всех манометров.

15. Равномерно поднять давления обоих компонентов до расчётных, закручивая регулировочные болты форсунок.

16. Произвести пробную кратковременную заливку (1,5-2сек).

XII НЕИСПРАВНОСТИ, ВОЗМОЖНЫЕ ПРИЧИНЫ И СПОСОБЫ УСТРАНЕНИЯ

Гидростанция не набирает давления

Открыт кран ручного сброса давления.

Не отрегулирован разгрузочный клапан.

Плавно повернуть винт набора давления клапана по часовой стрелке или снять и прочистить клапан.

На поршне заливочной головки изношено кольцо 6х9мм.

Давление масла резко падает при включении гидроклапана привода головки

Пневмогидроаккумулятор разряжен или газовая камера ПГА заполнилась маслом.

Заправить его азотом до давления 60-78 атм. предварительно разрядив и слив масло с газовой камеры.

Сбои в работе гидроклапана привода головки (см. гидросхему принципиальную

Снять и прочистить гидроклапан.

Насосы выключились, не завершив полного цикла заливки

Засорились форсунки в заливочной головке

Выход из строя резинового кольца 12-16-2.5 в блоке дозатора.

Насос компонентов не набирает рабочего давления

Отсутствует рабочая жидкость.

Проверить заполнение линии подачи компонентов до насосов.

Проверить работоспособность отсечного клапана и насоса.

Промыть, отремонтировать или заменить.

Резкое повышение рабочего давления компонентов при первичном запуске на 10-50 кгС/см2.

Низкая температура в помещении

Необходимая температура 18-20°С*.

Холодное сырье в системе

Прогнать сырье в системе в течение 5-10 минут в режиме малой циркуляции

Каналы компонентов заливочной головки засорены.

Разобрать, прочистить (промыть метилен хлоридом), сменить (отремонтировать) заливочную головку

Резкое снижение давления компонентов и отключение насосов в режиме большой циркуляции или во время заливки

Перегружены преобразователи частоты.

Заливочная головка медленно открывается

Мало давление гидростанции

После окончания цикла заливки шток заливочной головки не вернулся в исходное положение (компонент из заливочной головки продолжает литься)

Неисправность программного устройства

Проверить выставленное время заливки, произвести перезапуск системы

Залип клапан заливки ГР3

Нажать на кнопку «Стоп», сбросить воздух из емкостей, сбросить давление гидросистемы. Устранить неисправность клапана.

XIII СВИДЕТЕЛЬСТВО О ПРИЕМКЕ

Установка заливочная высокого давления «УЗВД-200» соответствует требованиям, предъявляемым к оборудованию по переработке ППУ и признана годной к эксплуатации.