Закономерности процессов восстановления

(закономерности третьего вида)

Для рациональной организации производства необходимо, кроме того, знать, сколько автомобилей с отказами данного вида будет поступать в зону ремонта в течение смены (недели, месяца), будет ли их количество постоянным или переменным и от каких факторов оно зависит, т. е. речь идет не только о надежности конкретного автомобиля, но и группы автомобилей, например, автомобилей данной модели, колонны, АТП. При отсутствии этих сведений нельзя рационально организовать производство, т. е. определить необходимое число рабочих, размеры производственных площадей, расход запасных частей и материалов.

Взаимосвязи между показателями надежности автомобилей и суммарным потоком отказов для группы автомобилей изучают с помощью закономерностей третьего вида, которые характеризуют процесс восстановления – возникновения и устранения неисправностей изделий во времени.

Предположим, что фиксируются моменты появления одинаковых отказов в группе из n автомобилей (рис. 8.5). Очевидно, что наработки на отказы, во-первых, случайны для каждого автомобиля и описываются соответствующей функцией F( x) или f (x), во-вторых, эти наработки независимы у разных автомобилей, в-третьих, при устранении отказа в зоне ремонта безразлично, от какого автомобиля поступает отказ и какой он по счету.

Схема формирования потока отказов

Средняя наработка до k-го отказа

где

Расчёт параметров распределения ресурсов деталей автомобилей.

Расчёт параметров распределения ресурсов системы охлаждения по результатам их наблюдения в эксплуатации.

Параметры распределения ресурсов детали рассчитываются на основе обработки статистической информации об отказах, наблюдаемых в эксплуатации, и используются для разработки стратегии поддержания работоспособности, оценки долговечности и безотказности конструкции и потребности в запасных частях.

Выявим наибольшее lmaxи наименьшее lmin значения наработки и определим ширину интервалов группирования по формуле:

Процесс восстановления изделий и их совокупностей

ЗАКОНОМЕРНОСТИ ПРОЦЕССОВ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ

Ранее были рассмотрены закономерности изменения параметров технического состояния автомобилей по наработке (времени или пробегу) и вариация параметров технического состояния. Эти закономерности достаточно точно характеризуют надежность автомобилей и их элементов, т.е. позволяют оценить среднюю наработку на отказ, вероятность отказа автомобиля при определенной наработке, ресурс агрегатов и др.

Для рациональной организации производства необходимо, кроме того, знать, сколько автомобилей с отказами данного вида будет поступать в зону ремонта в течение часа, смены, недели, месяца, будет ли их количество постоянным или переменным и от каких факторов оно зависит, т.е. необходимо иметь информацию о надежности не только конкретного автомобиля, но и группы автомобилей, например автомобилей данной модели, колонны, АТП. При отсутствии этих сведений нельзя рационально организовать производство, т.е. определить необходимое число рабочих, размеры производственных площадей, технологическое оборудование, расход запасных частей и материалов. Взаимосвязи между показателями надежности автомобилей и суммарным потоком отказов для автомобиля и группы автомобилей изучают с помощью закономерностей ТЭА пятого вида, которые характеризуют процесс восстановления – возникновения и (или) устранения потока отказов и неисправностей изделий по наработке.

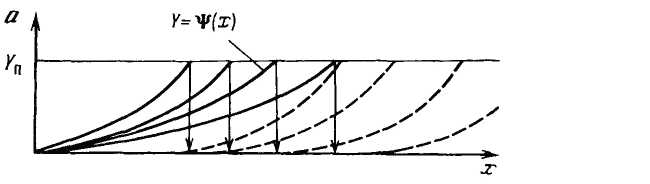

Рассмотрим работу автомобиля в качестве восстанавливаемого изделия (рисунок 3.1). В процессе работы автомобиля происходит постепенное или внезапное изменение технического состояния (закономерности ТЭА первого вида), возникают отказы конкретных элементов, имеющих случайную наработку (закономерности ТЭА второго вида), со средним значением x1 плотностью вероятности события f(x)и другими показателями случайных величин. Так как автомобиль является восстанавливаемым изделием, то после устранения 1-го отказа автомобиль продолжает работу, и по той же схеме возникают и устраняются 2-й, 3-й и последующие отказы, которые, как правило, имеют отличные от 1-го показатели xk, fk(x)и др.

Таким образом, процесс восстановления – это возникновение и устранение отказов и неисправностей в течение продолжительной наработки (х>>x1) восстанавливаемого изделия.

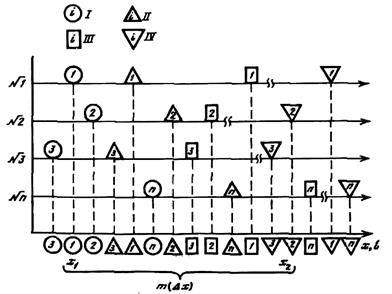

Из рисунка 3.1 следует, что процесс восстановления для изделия формируется в результате взаимодействия закономерностей первого и второго вида, т.е. надежность восстанавливаемой системы зависит от надежности ее элементов, а для группы изделий – в результате взаимодействия процессов восстановления отдельных изделий (рисунок 3.2), образующих поток требований т(х)на восстановление работоспособности, который, как правило, рассматривается за определенный интервал наработки Δx изделий или продолжительности работы средств обслуживания.

а — закономерности ТЭА первого, б — второго, в — пятого вида

I — наработки до 1-го отказа и восстановление; II — между 1-м и 2-м;

III — между k-1-м и k-м отказами

Рисунок 3.1 – Схема формирования процесса восстановления в результате взаимодействия закономерностей технического состояния

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Закономерности процессов восстановления (закономерности третьего вида)

Выше были рассмотрены два вида закономерностей: изменение параметров технического состояния автомобилей по времени или пробегу и вариации параметров технического состояния. Эти закономерности достаточно точно характеризуют надежность автомобилей и их КЭ, т. е. позволяют оценить среднюю наработку на отказ, вероятность отказа автомобиля при определенном пробеге, ресурс его агрегатов и др.

Для рациональной организации производства необходимо, кроме того, знать, сколько автомобилей с отказами данного вида будет поступать в зону ремонта в течение смены (недели, месяца), будет ли их количество постоянным или переменным и от каких факторов оно зависит, т. е. речь идет не только о надежности конкретного автомобиля, но и группы автомобилей, например, автомобилей данной модели, колонны, АТП. При отсутствии этих сведений нельзя рационально организовать производство, т. е. определить необходимое число рабочих, размеры производственных площадей, расход запасных частей и материалов.

Взаимосвязи между показателями надежности автомобилей и суммарным потоком отказов для группы автомобилей изучают с помощью закономерностей третьего вида, которые характеризуют процесс восстановления – возникновения и устранения неисправностей изделий во времени.

Предположим, что фиксируются моменты появления одинаковых отказов в группе из n автомобилей (рис. 8.5). Очевидно, что наработки на отказы, во-первых, случайны для каждого автомобиля и описываются соответствующей функцией F( x) или f (x), во-вторых, эти наработки независимы у разных автомобилей, в-третьих, при устранении отказа в зоне ремонта безразлично, от какого автомобиля поступает отказ и какой он по счету.

Рис.8.5. Схема формирования потока отказов

Закономерности процессов восстановления работоспособности автомобилей (закономерности ТЭА третьего вида)

Ранее были рассмотрены закономерности изменения параметров технического состояния автомобилей по наработке и вариация параметров технического состояния. Эти закономерности достаточно точно характеризуют надежность автомобилей и их элементов, т.е. позволяют оценить среднюю наработку на отказ, вероятность отказа автомобиля при определенной наработке, ресурс агрегатов и др.

Для рациональной организации производства необходимо, кроме того, знать, сколько автомобилей с отказами данного вида будет поступать в зону ремонта в течение часа, смены, недели, месяца, будет ли их количество постоянным или переменным и от каких факторов оно зависит, т.е. необходимо иметь информацию о надежности не только конкретного автомобиля, но и группы автомобилей, например автомобилей данной модели, колонны, АТП. При отсутствии этих сведений нельзя рационально организовать производство, т.е. определить необходимое число рабочих, размеры производственных площадей, технологическое оборудование, расход запасных частей и материалов. Взаимосвязи между показателями надежности автомобилей и суммарным потоком отказов для автомобиля и группы автомобилей изучают с помощью закономерностей ТЭА третьего вида, которые характеризуют процесс восстановления.

Процесс восстановления – это возникновение и устранение отказов и неисправностей в течение продолжительной наработки восстанавливаемого изделия.

Процесс восстановления для изделия формируется в результате взаимодействия закономерностей первого и второго вида. Для группы изделий – в результате взаимодействия процессов восстановления отдельных изделий, образующих поток требований m(x) на восстановление работоспособности, который, как правило, рассматривается за определенный интервал наработки Dx изделий или продолжительности работы средств обслуживания (рисунок 2).

m(Dx) – поток требований на ремонт за интервал наработки Dx; I, II, III, IV – соответственно 1, 2, 3, 4 и k-ый отказы i-го автомобиля

Рисунок 2 – Схема формирования потока отказов от группы автомобилей

Показатели процесса восстановления.

1. Наработка до k-ого отказа

где x12, x23, xk-1k – наработки между 1-ым и 2-ым, 2-ым и 3-им, k-1 и kотказами.

Для одного изделия используются фактические значения наработок, а для группы изделий – их средние значения.

2. Коэффициент полноты восстановления ресурса

3. Ведущая функция потока отказов W(x) определяет накопленное количество 1-ого и последующих отказов изделия к наработке x:

где Fk(x) – вероятность k-ого отказа при наработке изделия x.

4. Параметр потока отказов w(x) – это плотность вероятности возникновения отказа восстанавливаемого изделия, определяемая для данной наработки x:

где fk(x) – плотность вероятности возникновения k-ого отказа.

Иными словами, w(x) – это относительное число отказов, приходящееся на единицу наработки одного изделия.

Потоки наработок на отказы изделий имеют следующие особенности:

— отказы случайны у каждого автомобиля и независимы у разных автомобилей;

— происходит смешение отказов нескольких поколений и у разных автомобилей;

— при устранении отказов в зоне ремонта безразлично, у какого автомобиля и какой по номеру отказ устраняется; значимы состав, трудоемкость и стоимость выполняемой работы;

— в определенных условиях может происходить относительная стабилизация потока отказов и требований.

Наиболее сложно процессы восстановления проходят в больших системах, например в парках автомобилей, имеющих в своем составе автомобили разных возрастных групп.

Очевидно, выбытие автомобиля можно рассматривать как отказ системы (парка), которая не может выполнить заданный объем работы, а пополнение парка – как устранение отказа. Изменяя соотношение поставки и списания автомобилей в парке, можно влиять на реализуемые показатели качества самого парка, например требуемый для парка объем транспортной работы при минимальных затратах или максимальной прибыли.

Дата добавления: 2018-05-10 ; просмотров: 1412 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Процессы восстановления свойств автомобиля и их характеристики

Тема 8. Система ремонта автомобилей

8.1. Понятия о предельном состоянии работоспособности, ресурсе,

сроке службы и долговечности автомобиля и его агрегатов.

В процессе эксплуатации машин их надежность и работоспособность постепенно снижаются вследствие изнашивания деталей, коррозии и усталости материала деталей. Это приводит к тому, что в автомобиле появляются различные неисправности, которые устраняют при техобслуживании, текущем или капитальном ремонте.

Известно, что создать равнопрочную машину, все детали которой изнашивались бы равномерно и имели бы одинаковый срок службы, невозможно. Это и обуславливает необходимость и целесообразность ремонта автомобилей. Ремонт, даже только путем замены некоторых деталей или агрегатов, вышедших из строя, всегда целесообразен и с экономической точки зрения оправдан. Поэтому для поддержания подвижного состава в рабочем состоянии на автотранспортных предприятиях автомобили проходят ежедневный осмотр, периодическое техническое обслуживание, текущий ремонт и капитальный ремонт. Это позволяет поддерживать автомобиль в технически исправном состоянии.

При длительной эксплуатации автомобили достигают такого износа и состояния, когда затраты средств и труда на восстановление их работоспособности в условиях АТП становятся больше прибыли, которую они приносят при эксплуатации. Такое техническое состояние автомобиля называется предельным и он направляется в капитальный ремонт на авторемонтное предприятие (АРП). Задача АРП состоит в том, чтобы в кратчайшие сроки и с оптимальными затратами восстановить автомобиля работоспособность и ресурс до уровня нового или близкого к нему.

Предельным состоянием автомобиля или агрегата называется такое состояние, при котором дальнейшее применение по назначению недопустимо или нецелесообразно, а восстановление работоспособности на АТП либо невозможно, либо экономически невыгодно.

Критерии предельного состояния:

— неустранимое нарушение требований безопасности движения;

— неустранимый выход технических характеристик за допустимые пределы;

— недопустимое снижение эффективности эксплуатации;

— необходимость проведения капитального ремонта.

Под техническим состоянием автомобиля (агрегата, узла или детали) понимается состояние, характеризуемое совокупностью его эксплуатационных свойств, изменяющихся в процессе эксплуатации, измеренных и оцененных в данный момент времени.

К основным эксплуатационным свойствам автомобилей относятся: надежность, топливная экономичность, динамичность и безопасность движения.

При длительной эксплуатации автомобиля количественные значения этих показателей ухудшаются, что приводит к частичной или полной потере его работоспособности.

Нарушение работоспособности автомобиля происходит в результате неисправности или отказа.

Отказы делят на: конструктивные, связанные с несовершенством конструкции элементов автомобиля; технологические, возникающие из-за несовершенства технологии изготовления деталей и сборки узлов; эксплуатационные – в результате неправильной эксплуатации и нарушений режимов ТО.

Неисправность – это такое техническое состояние автомобиля, при котором он не отвечает некоторым второстепенным требованиям технического состояния (например: помятое крыло или дверь кузова, разбитая фара и др.)

По характеру возникновения отказы и неисправности подразделяются на внезапные и постепенные.

Внезапные – возникают при нагрузках, превышающих пределы прочности, текучести или упругости материала детали, (обломы, трещины, прокол шины, скручивавание вала, недопустимые деформации и т.д.)

Постепенные – изменение размеров, формы и физико-механических свойств в процессе эксплуатации (износ, старение и др.).

Качество изделия – совокупность свойств, удовлетворяющих степени по пригодности для использования его по назначению.

Долговечность автомобиля — это свойство автомобиля сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и текущего ремонта. Долговечность машин оценивается ресурсом, т.е. наработкой машины до предельного состояния. Долговечность автомобиля зависит от условий эксплуатации и хранения автомобиля, качества горючесмазочных материалов и ряда других факторов.

Надежность — это свойство автомобиля сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, ТО, ремонтов, хранения и транспортирования.

Надежность включает в себя — безотказность, долговечность, ремонтопригодность и сохраняемость.

При работе и хранении автомобилей происходит выход отдельных деталей или узлов из работоспособного состояния вследствие потери прочности, усталости, коррозии, изнашивания.

Усталость — это процесс разрушения деталей (или возникновения недопустимых деформаций) под действием многократно повторяющихся знакопеременных нагрузок.

Виды механического изнашивания:

— гидроабразивное изнашивание (под действием твердых частиц в жидкости);

— газоабразивное (под действием твердых ча.стиц в потоке газах;

— усталостное- выкрашивание микровыступов при многокраной деформации;

— заеданием-схватыванием трущихся поверхностей, происходит вырыв, задир и т.д;

Коррозионно-механическое изнашивание — это механическое изнашивание, сопровождающееся химическим или электрическим взаимодействием металла с окружающей средой (детали цилиндро-поршневой системы).

Электро-эрозионное изнашивание — эрозионное изнашивание поверхности в результате воздействия разрядов при прохождении электрического тока (контакты прерывателей тока, коллектора эл. двигателей и генераторов и др.)

Процессы восстановления свойств автомобиля и их характеристики

Для устранения неисправностей автомобиля, возникающих в процессе его эксплуатации, применяют различные методы и способы восстановления утраченных свойств в виде ремонта.

Виды ремонта

По степени восстановления

1. Текущий ремонт (ТР)- выполняемый на АТП для обеспечения или

восстановления работоспособности автомобиля или агрегата путем замены или восстановления отдельных частей.

ТР выполняется путем проведения разборочных, слесарных. моечных, сварочных и других работ, связанных с заменой или восстановлением отдельных деталей, достигших предельного состояния (кроме базовых) у автомобилей или их отдельных агрегатов, узлов или деталей (кроме базовых).

ТР должен обеспечивать безотказную работу отремонтированных машин и их агрегатов на пробег не менее, чем до очередного технического обслуживания.

2. Капитальный ремонт (КР) — ремонт, выполняемый при достижении автомобилем или агрегатом предельного состояния для восстановления полного или близкого к полному ресурса автомобиля путем замены или восстановления любых деталей автомобиля или агрегата, включая базовые.

Базовыми частями автомобилей являются кузов и рама, агрегатов-блок цилиндров у двигателя, картер у коробки передач, заднего моста, рулевого механизма и т. д.

КР предусматривает:

— полную разборку, дефектацию, восстановление или замену деталей;

— капитальный ремонт или замену агрегатов и узлов;

— сборку, регулировку и испытания.

По планомерности выполнения различают ремонты:

— Плановый ремонт-постановка на который осуществляется в

соответствии с требованиями нормативно-технической документации.

— Неплановый ремонт — осуществляется без предварительного назначения с целью устранения последствий отказов или происшествий.

По регламентации выполнения различают ремонты:

— Регламентированный — плановый ремонт, выполняемый с периодичностью и в объеме, установленными в документации, независимо от технического состояния автомобиля на момент начала его ремонта.

— Ремонт по техническому состоянию — плановый ремонт, при котором контроль технического состояния выполняется с периодичностью и объемом, установленными нормативно-технической документацией и момент начала работ определяется техническим состоянием автомобиля.

Дата добавления: 2019-11-25 ; просмотров: 739 ; Мы поможем в написании вашей работы!