Кузовной ремонт без сварки (заклепками) — Накрыл пассажирский лонжерон

Итак, продолжаем. Долгое время я сидел без болгарки. По итогу одолжил целых две и сделал третью из дрели ))

Далее всё более менее стандартно:

1. Чистим всё до металла

2. Грунтуем кислотным грунтом Body

3. Покрываем акриловым грунтом + сверлим отверстия под резиновые заглушки (забыл сделать заранее)

4. Красим чёрной акриловой краской (этот момент я провафлил и не сфоткал)

5. Устанавливаем заглушки в лонжероны предварительно обмакнув их в варево из пушсала с раст стопом

6. Заклеиваем малярным скотчем поверхности, которые будут склеиваться кузовным клеем-герметиком

7. Обильно промазываем внутренние поверхности скрытых полостей пуш салом с раст стопом. Эдакий антикор скрытых полостей пока они ещё не стали скрытыми :))

8. Наносим кузовной клей-герметик Soudal 270 и устанавливаем пол на болты

(!) Важный момент — обязательно запаситесь болтами с гайками, шуруповёртом, кровельными мягкими шайбами и помощником. Делать в одиночку это просто невозможно. Лично я задолбался в усмерть.

(!)(!) Важный момент №2 — обязательно берите заклёпочник для стальных заклёпок. Обычный ломается примерно в середине процесса. Так случилось и у меня. Герметик чуть не застыл пока я покупал другой.

Так всё выглядит после сборки:

9. Ни для кого не секрет, что заклёпочное соединение не славится герметичностью.

Обрабатываем швы MS-полимерным герметиком:

Конструкция получается очень прочная и жесткая. Лично мне результат понравился.

Впереди меня ждёт стыковка этого чуда с новым порогом, повторение процедуры на водительской стороне и конечно же антикор, ради которого я и ставил резиновые заглушки. Но об этом позднее 🙂

В целом могу отметить следующие плюсы и минусы метода.

Плюсы:

+ очень высокая жесткость конструкции. лонжерон с полом просто монолитны

+ полное отсутствие запаха (пушсало не пахнет, раст стоп пахнет карамелью, герметик без запаха)

+ абсолютная коррозийная стойкость, полости законсервированы с двух сторон

Минусы:

— очень высокие трудозатраты (всё что на фото сделано в одиночку за 12 часов)

— очень желательно делать вдвоём, чтобы с обратной стороны кто-то помогал утягивать болты

Заклепки вместо сварки — ремонтируем задние арки

В предыдущей записи я рассказывал, что заполучил полуавтомат и вовсю начал экспериментировать. Но стоило попробовать на автомобиле — и все пошло не так. Дело в том, что вопреки моим ожиданиям, металл арок оказался чуть толще металла внешней стороны дверей — т.е., моих заплаток. В итоге, либо прогорала заплатка (при увеличении тока), либо она не приваривалась (при уменьшении)… Ко всему этому плюсовалось отсутствие нормальной маски, наличие электричества только по выходным и погодные условия, которые заставляли торопиться. В итоге, не желая портить живой металл своими кривыми руками, принял решение ставить латки на заклепках. Сразу скажу, что это первый опыт и лично мое видение процесса; а также, что «лучше сварки еще ничего не придумано» я знаю и сам, не нужно мне это доказывать. 🙂

1) Готовим «фронт работ» : моем и зачищаем прогнившее место (чтобы четко были видны границы), затем вырезаем его. Здесь нужно четко представлять структуру пораженного места — например, если сварены два слоя металла, то вовсе необязательно, что оба нужно срезать — возможно, прогнил лишь внешний. Также, аккуратнее нужно быть с лонжеронами — например, в моем случае они полностью живые и не тронутые ржой — а посему, прилегающий к ним гнилой металл нужно отрезать по периметру очага поражения и затем аккуратно сбить с лонжерноа зубилом. Ну и так далее. Одним словом — без фанатизма. Думайте, что делаете.

2) Прикидываем размеры и форму заплатки — я прикладывал полиэтилен и обводил примерную форму будущей заплатки маркером. По этой форме вырезал ее из донора (дверь).

3) Вырезаем заплатку, придаем приблизительную форму и прикладываем к кузову. Теперь можно обстучать ее по месту более точно, а также обрезать излишки.

4) Прикидываем где у нас будут отверстия для заклепок. Здесь также нужно принять во внимание «рельеф местности» — например, смотрим, чтобы будущие отверстия не пришлись на места бывшей заводской точечной сварки (трудно будет сверлить).

5) Сверлим заплатку — я использовал сверло 4 мм, по размеру заклепок. После сверления неплохо бы сточить буртики по краям отверстий — для более плотного прилегания заплатки к кузову.

6) Прикладываем заплатку уже «на чистовую» и накерниваем на кузове место первого отверстия. Можно начать с одного из краев заплатки и идти к другому, можно — от центра к краям. Неверным же будет идти от краев к центру.

7) Подготавливаем кузов: травим ржавчину преобразователем, смываем его, затем как следует проходимся обезжиривателем или растворителем.

8) Сверлим первое отверстие в кузове.

9) Подготавливаем и кузов и заплатку путем нанесения «Раст стоп (Б)» для днища (в моем случае) — это предотвратит коррозию между двумя слоями металла.

10) Заклепываем первое отверстие. Далее по аналогии: равняем заплатку, накерниваем (при этом прижимаем как можно сильнее по месту накернивания, чтобы не ушел центр будущей дырки), сверлим.

Здесь оговорюсь — не стоит с первой же заклепки вытягивать ее полностью. Дело в том, что после того, как все заклепки будут на месте, заплатку нужно еще разок, окончательно, поотбивать молотком, чтобы ее края максимально прилегли к кузову. В процессе этой доводки заклепки так или иначе немного разболтаются — и если не оставить их вытяжные штифты, дотянуть их возможности уже не будет. Поэтому, дотягиваем их только после того, как все они будут на местах, а заплатка окончательно подогнана молотком по всему периметру.

11) Заплатка на месте! Теперь проходимся тряпочкой с растворителем по ней и ее краям, начисто удаляя просочившийся антикор.

Готово! Осталось лишь пролить «Раст стопом» места клепания изнутри, для пущей уверенности. Ну а далее — по желанию. Я вот планирую позже покрыть арки еще «жидкими подкрылками», а поверх — еще раз Раст стопом. Чтоб уж наверняка. )))))

Кузовной ремонт без сварки (заклепками) — Теория

ДИСКЛЕЙМЕР

Данным постом я никого не призываю к действию. Хотите варить – варите 🙂

В данном конкретном случае состояние моей е21 очень далеко от идеального, что позволяет мне не заморачиваться с аутентичностью отдельных деталей. Стремления повторить завод нет. Пусть это и 323i. Зато есть стремление создать максимально долговечную конструкцию, о чём поговорим ниже.

ОБЩАЯ «ТЕОРИЯ ЗАКЛЁПОК»

Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок.

Недостатки заклёпочных соединений:

1. Трудоёмкость процесса. Необходимо просверлить множество отверстий, установить заклёпки, расклепать их. Эти операции выполняются вручную двумя слесарями-сборщиками. До последней четверти XX века в СССР на авиационные заводы специально нанимались худощавые юноши способные влезть в узкий отсек, чтобы удерживать там наковальню-поддержку.

2. Повышенная материалоёмкость соединения. Заклёпочный шов ослабляет основную деталь, поэтому она должна быть толще. Нагрузку несут заклёпки, поэтому их сечение должно соответствовать нагрузке.

3. Необходимость специальных мер для герметизации. Это очень важно для самолётостроения и ракетной техники, при сборке баков-кессонов и пассажирских отсеков. В баках-кессонах, расположенных в крыле самолётов, как правило, держат топливо — авиационный керосин. Резиновый герметик, устойчивый к керосину, должен закрывать все заклёпочные швы. Вес его может составлять десятки килограммов.

4. Процесс сопровождается шумом и вибрацией. Это приводит к ряду профессиональных заболеваний у сборщиков и вызывает глухоту. Поэтому везде, где можно, внедряются новые инструменты для клёпки.

Преимущества заклёпочных соединений

1. Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия.

2. Позволяет соединять неподдающиеся сварке материалы.

Недостатки в сравнении со сваркой:

1. Трудоёмкость процесса. Однако кобальтовые свёрла делают сверление быстрым. А вот сварные швы зачищать крайне неприятно.

2. Повышенная материалоёмкость соединения – это просто не важно.

3. Необходимость специальных мер для герметизации – ну так и сварку потом шовником мазать.

4. Процесс сопровождается шумом и вибрацией – для вытяжных заклёпок не актуально. А ещё от сварки летят капли и можно обжечься.

Преимущества в сравнении со сваркой:

1. Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия. + стойкость к вибрационным нагрузкам

2. Нет перегрева металла. Соединение более стойкое к коррозии само по себе + никто не мешает заантикорить деталь непосредственно перед установкой с двух сторон, а стык посадить на кузовной клей-герметик.

3. Банально дешевизна инструмента. Заклепочник стоит 500 рублей

4. Не нужно специальных навыков. Заклепать способен любой, а вот сварить хорошо это не так просто.

Коррозионная стойкость и выбор материала заклёпок

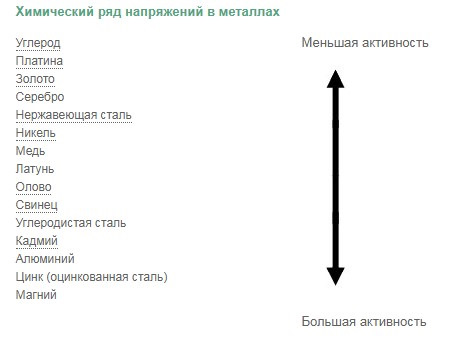

Начнём издалека. Вопрос лишь в одном типе коррозии – гальваническом.

Гальваническая коррозия представляет собой электрохимическую реакцию между двумя и более различными (или разнородными) металлами.

Процесс гальванической коррозии можно наглядно продемонстрировать на примере взаимного контакта изделий из Алюминия и Нержавеющей стали. Алюминий – более химически активный металл является в данном случае анодом, а менее активная нержавеющая сталь – катодом.

При взаимодействии между нержавеющей сталью и алюминием возникает большая разница потенциалов в соответствии с рядом напряжений в металлах. При этом, благодаря действующему на электрический элемент электролиту (жидкость), возникает электрический ток, и анод, в данном случае Алюминий, корродирует.

Гальваническая коррозия возникает в том случае, если имеет место один из следующих факторов:

Относительная влажность воздуха превышает 60%;

Загрязненный воздух: большое количество металлических частиц;

Металлы в винтовых соединениях, у которых большая разница потенциалов;

Неправильное соотношение площадей поверхностей анода и катода.

Рекомендации по противодействию гальванической коррозии:

1. Исключите возможность образования гальванического элемента

защищайте конструкции от действия влажности (удалите электролит)

изолируйте металлы друг от друга, например, с помощью покрытия

изолируйте металлы от электролита.

2. Избегайте соединения металлов, у которых большая разница потенциалов.

3. Материал из которого произведен крепеж должен быть более активным (анод), чем материал конструкции (катод).

4. Площадь поверхности конструкции(катода) больше площади поверхности крепежа(анода).

Выводы по выбору материала из этого крайне просты:

1. Пара сталь – нержавеющая сталь – очень плохая идея. Заклёпка останется, а вокруг будет гнить.

2. Заклёпка должна быть окрашена

3. Заклёпка должна быть изолирована от электролита (воды)

4. Самый лучший материал заклёпки – окрашенная алюминиевая заклёпка с оцинкованным стальным сердечником. В данном случае цинк защищает алюминий, а алюминий изолирован от кузова краской.

Кстати о коррозии алюминия

Ряд испытаний показали, что коррозия алюминия сильно преувеличена. В атмосферной и влажной среде он не корродирует даже без краски. В морской среде корродирует около 30 лет.

А теперь представьте, у вас есть лонжерон:

— изнутри покрыт кислотным или цинковым грунтом (на ваш выбор)

— внутрь заложено 2 кг лучшего антикора в мире перед сборкой

— нахлёст металла обработан кузовным клеем-герметиком + сами заклёпки окунаем в него перед установкой

— поверх герметика после высыхания наносится ещё один слой лучшего антикора в мире (это конечно по желанию)

Что мы получаем в итоге:

— соединение, которое в сырой среде держит 30 лет

— только без доступа кислорода и воды

— законсервированно лучшим антикором в мире изнутри

— а когда герметик треснет, в его трещину снова пойдёт лучший антикор в мире

Собственно, выставляю технологию на ваш суд. На практике я уже начал её применять. Следующие записи расскажут подробности, следите 🙂

Кузовной ремонт без сварки (заклепками) — Подготовка к работе

Итак, в прошлый раз я рассказывал вам теорию www.drive2.ru/l/502661258042934433/

Теперь же переходим к практике. И самое главное, с чего надо начинать — это подготовить удобное место.

1. Уборка это само собой. Но что гораздо важнее — хороший свет.

Я для этого выбрал LED лампы SPO108 32W.

По итогу в гараже стало очень светло даже от одной лампы

Далее я повесил вторую лампу. Но в машине было всё равно немного темно. Переноска не спасала и светила в глаза. И тут я сделал переноску из большой третьей лампы 🙂

2. Держите на готове пылесос или компрессор для удаления металлической стружки

3. Заранее купите металл для заплаток.

Идеально место для такой покупки — металлоприёмка. Там всегда можно найти нужный металл (причем оцинкованный и окрашенный и с рёбрами жесткости) да ещё и за смехотворные деньги. Мне обошёлся в 80 рублей 🙂

В качестве чуть более дорогой альтернативы сойдёт панель пола УАЗ буханка или задняя панель. Там уже есть выштамповка, что избавит вас от лишних телодвижений. + сам металл у буханки примерно 1.2 мм. толстый и жесткий

4. Купите заклёпки.

пару-тройку пачек. Лично я выбрал алюминий — оцинкованная сталь, окрашенные.

Но вы можете выбрать сталь или нержавейку

Заклёпки брал двух типов: 3.2 мм для черновой сборки и подгонки

4 мм для чистовой сборки после пескоструя

5. Расходных материалов должно быть с запасом иначе работа встанет

5 тонких дисков на болгарку

10 кобальтовых свёрел (обычные не покупайте, ломаются и медленно сверлят)

6. Заранее стоит измерить и подобрать заглушки для вентиляционных отверстий

Я выбрал малые заглушки днища ВАЗ 2108-2112.

Ибо диаметр отверстий в лонжеронах — 12мм, а диаметр заглушки 14мм.

При ширине лонжерона 50мм, вполне допустимо отверстия рассверлить.

Итого стоимость подготовки:

3 лампы LED spo 108: 400 Х 3 = 1 200 рублей

5 пачек окрашенных заклёпок 3.2х8 мм Matrix: 60 х 3 = 180 рублей

5 пачек окрашенных заклёпок 4х10 мм Matrix: 60 х 3 = 180 рублей

заклёпочник — 500 рублей

10 кобальтовых свёрел 3.3мм: 60 х 10 = 600 рублей

10 кобальтовых свёрел 4.2мм: 60 х 10 = 600 рублей

5 тонких кругов на болгарку: 40 х 5 = 200 рублей

пылесос — бесплатно

металл на приёмке — 80 рублей

балончик с краской и абразив чтобы убрать моменты от прошлых ремонтов — бесплатно, уже было в гараже