Вариант ремонта порогов без сварки (видео)

В предыдущей записи я подробно показывал как снять бензобак и рассказал, для чего я это, собсно, делал. 🙂

А сегодня предлагаю вашему вниманию один из альтернативных сварке вариантов ремонта внутренней части порогов. И именно — ремонта, а не замене/ампутации. Всё выполнено на болтовых соединениях и клепках. Кто-то скажет, что ненадежно и развалится, на что я отвечу — считайте как вам угодно. На СААБе таким сособом внедрял усилитель опоры амортизатора и ставил латки на внутренних частях кузова — который год всё замечательно живет. Главное здесь — регулярная обработка жидким антикором, а для УАЗа это вдвойне актуально и без всяких ремонтов.

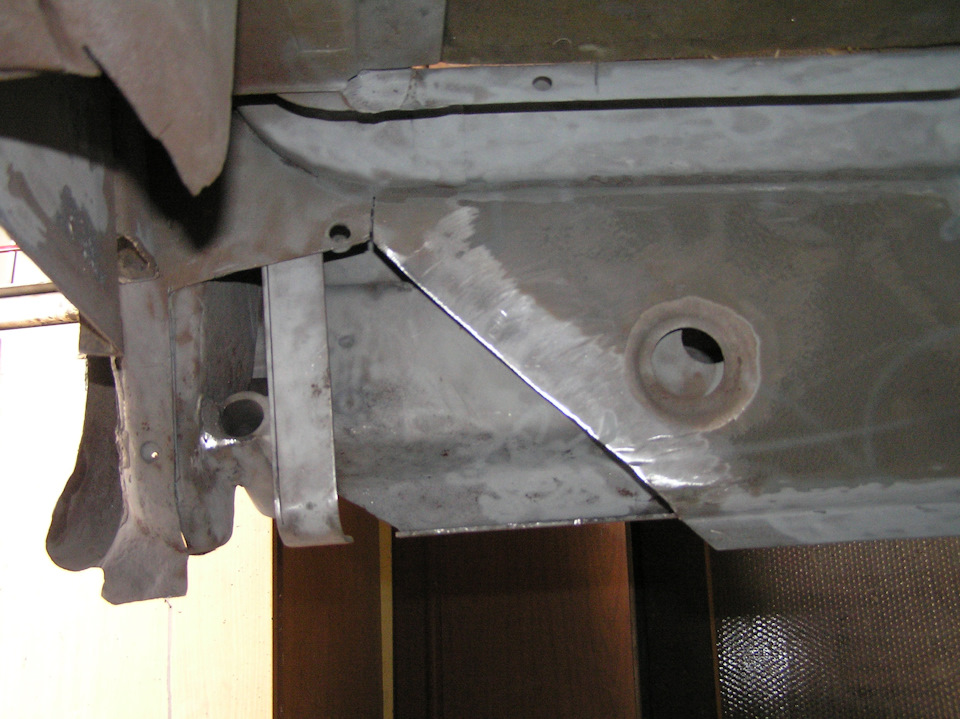

Если в двух словах: вырезана гниль, срезан кронштейн крепления бензобака и часть сгнившего внутреннего усилителя порогов. Взамен поставлена Т-образная конструкция из 4-мм полосы стали и 3-мм швеллера. К конструкции прикручен кронштейн бензобака, а снаружи всё «облагорожено» латкой из кузовной стали. Заклёпано. Обработано битумным герметиком и жидким антикором по всем слоям соединений. Откатано уже более 600 км, в т.ч. по зимнему офф-роаду: всё держится, всё как в момент установки.

В видеоверсии событий всё показал подробно и пошагово — вдруг кого-то натолкнет на определенные идеи или вдохновит на трудовые подвиги. 🙂

Замена порогов заклепками, есть у кого опыт?

Хочу заменить пороги по весне, сварка не вариант, дорого, плюс люблю своими руками что-нибудь поделать

Подскажите у кого есть опыт в этом деле, и чем лучше обрабатывать?

Если усилители порогов померли то да придётся на переварку

Внутренние без коррозии, без сквозной корозии

Лада Калина Седан 2006, двигатель бензиновый 1.6 л., 80 л. с., передний привод, механическая коробка передач — кузовной ремонт

Машины в продаже

Комментарии 15

Менял у себя в прошлом году по ребро. С учётом что верх в идеале и низ (юбка) тоже… Всё ок. Сверлился через каждые 5 7 см. Клёпки оцинковка. В этом году менял домкратники и соединители, уже на сварку, соответственно нижние клепы спиливал и проваривал. Вверху не трогал. Обработал кардоном и пуш салом и закрыл пластиком, ни намёка на рыжье нет. Единственное что пришлось Кант на дверь снизу ставить, чтоб дверь о порог не терлась

На Москвиче 2141 начали подгнивать пороги, новых на раритет не найдёшь. Кум подварил ка смог, задул пороги через заглушки отработкой с мовилью. Я снаружи замазал смесью мовиля и пушсала и закрыл пластиковыми порогами. Москвич и смотреться стал современнее и через лет пять снимал пластик когда мне его обливали- пороги кажется даже помолодели(наверное на фоне остального авто)

Ни кого не слушайте! Есть способ классный проверенный десятки раз… В Пиндосии есть такой метод приклеивают на полиуретановый герметик с временными заклепками! У нас такое не найти, но герметик есть! Слушайте! Удаляете старый порог, удаляете ржу полностью, грунтуете эпоксидным грунтом! Берете новый порог, примеряете и засверливаете, сначала на шурупы со сверлом и прессшайбой, все выравн ваете. Если прог вслал, то снимаете его и готовите к окрасе — если черный то это транспортировочный грунт — удаляете его, если светло серый или зеленоватый, то Вамповезло это катафорезный грунт! Обезжиричаете, матируете ипокрываете эпоксидным грунтом. Затем наносите полиуретановый герметик из тубы пневмопистолетом изакрепляете в раннее просверленные отверстия заклепками. Заклепки алюминиевые, если плохо загрунтуете пороги и кузов будет контакт стали и алюма — очаги электрохимической коррозии! УДАЧИ! Мы на полиуретановый герметос броню коеим на инкасаторские бронивики!

Есть ещё стальные заклёпки, про хим реакцию в курсе

И это не совсем то… Весь фикус что у Пиндосов заклепки съемные! D5 или 6 мм, после нанесения и полимеризации герметоса они их удаляют и шпатлюют стеклошпатлей — и ровно и крепко стеклошпатля тож ништяк держит!

А смысл этого всего?! Тогда просто пластиком закрой, тот же эфект будет!

Или как вариант запенить, шпакленуть и из баллончика дунуть ), хотя с пластиком будет дешевле всего )

Кузовной ремонт без сварки (заклепками) — Теория

ДИСКЛЕЙМЕР

Данным постом я никого не призываю к действию. Хотите варить – варите 🙂

В данном конкретном случае состояние моей е21 очень далеко от идеального, что позволяет мне не заморачиваться с аутентичностью отдельных деталей. Стремления повторить завод нет. Пусть это и 323i. Зато есть стремление создать максимально долговечную конструкцию, о чём поговорим ниже.

ОБЩАЯ «ТЕОРИЯ ЗАКЛЁПОК»

Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок.

Недостатки заклёпочных соединений:

1. Трудоёмкость процесса. Необходимо просверлить множество отверстий, установить заклёпки, расклепать их. Эти операции выполняются вручную двумя слесарями-сборщиками. До последней четверти XX века в СССР на авиационные заводы специально нанимались худощавые юноши способные влезть в узкий отсек, чтобы удерживать там наковальню-поддержку.

2. Повышенная материалоёмкость соединения. Заклёпочный шов ослабляет основную деталь, поэтому она должна быть толще. Нагрузку несут заклёпки, поэтому их сечение должно соответствовать нагрузке.

3. Необходимость специальных мер для герметизации. Это очень важно для самолётостроения и ракетной техники, при сборке баков-кессонов и пассажирских отсеков. В баках-кессонах, расположенных в крыле самолётов, как правило, держат топливо — авиационный керосин. Резиновый герметик, устойчивый к керосину, должен закрывать все заклёпочные швы. Вес его может составлять десятки килограммов.

4. Процесс сопровождается шумом и вибрацией. Это приводит к ряду профессиональных заболеваний у сборщиков и вызывает глухоту. Поэтому везде, где можно, внедряются новые инструменты для клёпки.

Преимущества заклёпочных соединений

1. Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия.

2. Позволяет соединять неподдающиеся сварке материалы.

Недостатки в сравнении со сваркой:

1. Трудоёмкость процесса. Однако кобальтовые свёрла делают сверление быстрым. А вот сварные швы зачищать крайне неприятно.

2. Повышенная материалоёмкость соединения – это просто не важно.

3. Необходимость специальных мер для герметизации – ну так и сварку потом шовником мазать.

4. Процесс сопровождается шумом и вибрацией – для вытяжных заклёпок не актуально. А ещё от сварки летят капли и можно обжечься.

Преимущества в сравнении со сваркой:

1. Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия. + стойкость к вибрационным нагрузкам

2. Нет перегрева металла. Соединение более стойкое к коррозии само по себе + никто не мешает заантикорить деталь непосредственно перед установкой с двух сторон, а стык посадить на кузовной клей-герметик.

3. Банально дешевизна инструмента. Заклепочник стоит 500 рублей

4. Не нужно специальных навыков. Заклепать способен любой, а вот сварить хорошо это не так просто.

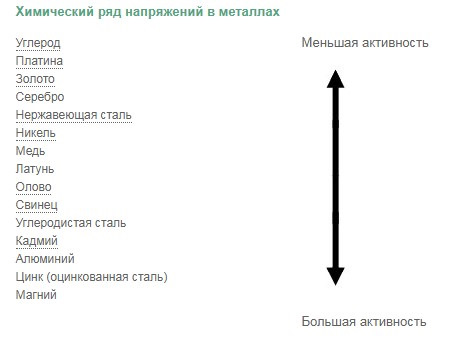

Коррозионная стойкость и выбор материала заклёпок

Начнём издалека. Вопрос лишь в одном типе коррозии – гальваническом.

Гальваническая коррозия представляет собой электрохимическую реакцию между двумя и более различными (или разнородными) металлами.

Процесс гальванической коррозии можно наглядно продемонстрировать на примере взаимного контакта изделий из Алюминия и Нержавеющей стали. Алюминий – более химически активный металл является в данном случае анодом, а менее активная нержавеющая сталь – катодом.

При взаимодействии между нержавеющей сталью и алюминием возникает большая разница потенциалов в соответствии с рядом напряжений в металлах. При этом, благодаря действующему на электрический элемент электролиту (жидкость), возникает электрический ток, и анод, в данном случае Алюминий, корродирует.

Гальваническая коррозия возникает в том случае, если имеет место один из следующих факторов:

Относительная влажность воздуха превышает 60%;

Загрязненный воздух: большое количество металлических частиц;

Металлы в винтовых соединениях, у которых большая разница потенциалов;

Неправильное соотношение площадей поверхностей анода и катода.

Рекомендации по противодействию гальванической коррозии:

1. Исключите возможность образования гальванического элемента

защищайте конструкции от действия влажности (удалите электролит)

изолируйте металлы друг от друга, например, с помощью покрытия

изолируйте металлы от электролита.

2. Избегайте соединения металлов, у которых большая разница потенциалов.

3. Материал из которого произведен крепеж должен быть более активным (анод), чем материал конструкции (катод).

4. Площадь поверхности конструкции(катода) больше площади поверхности крепежа(анода).

Выводы по выбору материала из этого крайне просты:

1. Пара сталь – нержавеющая сталь – очень плохая идея. Заклёпка останется, а вокруг будет гнить.

2. Заклёпка должна быть окрашена

3. Заклёпка должна быть изолирована от электролита (воды)

4. Самый лучший материал заклёпки – окрашенная алюминиевая заклёпка с оцинкованным стальным сердечником. В данном случае цинк защищает алюминий, а алюминий изолирован от кузова краской.

Кстати о коррозии алюминия

Ряд испытаний показали, что коррозия алюминия сильно преувеличена. В атмосферной и влажной среде он не корродирует даже без краски. В морской среде корродирует около 30 лет.

А теперь представьте, у вас есть лонжерон:

— изнутри покрыт кислотным или цинковым грунтом (на ваш выбор)

— внутрь заложено 2 кг лучшего антикора в мире перед сборкой

— нахлёст металла обработан кузовным клеем-герметиком + сами заклёпки окунаем в него перед установкой

— поверх герметика после высыхания наносится ещё один слой лучшего антикора в мире (это конечно по желанию)

Что мы получаем в итоге:

— соединение, которое в сырой среде держит 30 лет

— только без доступа кислорода и воды

— законсервированно лучшим антикором в мире изнутри

— а когда герметик треснет, в его трещину снова пойдёт лучший антикор в мире

Собственно, выставляю технологию на ваш суд. На практике я уже начал её применять. Следующие записи расскажут подробности, следите 🙂

Капитальный ремонт кузова. Пороги на заклепках?!

Всем Привет! Сегодня о порогах и о других жизненных мелочах.

Такое крепление порога многих автомобильных эстетов зацепит за живое и может быть даже оскорбит! Где-то с вами согласен — некамильфо! Но из двух зол (сварка или заклепки) что выбрать? Заклепки я использую давно и часто, но с оговоркой — в скрытых местах. О прочности соединения нет смысла спорить, самолеты и корабли на заклепках! (Титаник не будем трогать!) Заплатка из оцинкованного железа, посаженная на полиуретановый герметик и прижатая заклепками, переживет такой же ремонт на сварке. Как портит сварка металл знают все кто в теме. Даже при точечной сварке между двумя элементами остается пустота, а здесь клей. Вот и выбираем между красотой и долговечностью.

Впервые применил заклепки на порогах лет 12 назад, помогая своему другу реставрировать его МВ124 и по его пожеланию ( он тоже знал про самолеты:)

И тут мне вспоминается крылатая фраза, что лучший учитель в жизни — опыт! берет дорого, но объясняет доходчиво. Заклепки были алюминиевые:) Кто не пропускал уроки химии в школе уже веселится. Я тоже знал про гальваническую пару, но достать знания в нужный момент из недр мозга не получилось, видимо процессор был перегружен. Да и правильных заклепок в розничной торговле тогда ( и теперь не очень) не было. Когда через год пороги отвалились в нижней части, нашлись и заклепки из нержавейки, и товарищ, что привозит их по требованию.

А заплатки стоят и на алюминии, т.к. со всех сторон загерметизированы. Скажу больше — они и без заклепок будут держаться, главное прижать пока клей схватится — проверено. Ну вот, выдал секрет:)

В порогах главная часть не та скорлупка, что продается на каждом углу, а то что скрыто за ней — усилители и поддомкратники (опять внутренности — фу-у!)

Передний поддомкратник верхней своей частью уходит в вертикальную стойку кузова, что затрудняет его демонтаж и последующую приварку. Задние гнезда под домкрат остались родные, а вот передние поменял на усиленные с более толстой стенкой. Боковая стойка кузова в нижней части переходит в своеобразный усилитель порога. Важно не срезать порог в этом месте заодно с усилителем. ( Да уж — приварим, если че!)

Было много ржавчины, почистить которую можно было только абразивом с расстояния в 30-40 см. В качестве абразива песок уже давно не использую по двум причинам : вред здоровью и низкая производительность и качество. Лучший абразив на мой взгляд — корунд, но он дорог. Хорошая альтернатива корунду — гранат, уступающий немного по скорости работы и по сроку службы, если можно так сказать. Я беру обычно гранат с размером песчинки 0.5мм., но есть еще мельче, если хотите. Чем мельче песчинка, тем легче и глубже она проникает в обрабатываемый металл. Можно, конечно, использовать и чугунную дробь, но сильно портит металл, пробивая насквозь. Нежную абразивную обработку можно получить дробленой косточкой плодовых культур ( и такая есть) и другими материалами, только песком не стоит ( кто ж меня услышит?)

Постепенно внутренняя структура порога обретала первоначальный вид.

Недостающие участки порога тоже крепил заклепками на герметике.

Полностью высверливать порог не было ни смысла, ни желания, т.к. состояние верхней части не вызывало претензий (а может ленивый стал)/ После подгонки и сверловки отверстий промазывал герметиком сначала верхнюю часть и ставил заклепки, а потом нижнюю. Полиуретановый герметик желательно брать медленный, т.к. нужно поставить на один порог немногим больше ста заклепок, это занимает время. Наружные части порогов были установлены в один день, а вот с заплатками со стороны днища пришлось повозиться…

Не обошлось без усовершенствований, да простит меня главный конструктор и иже с ним.

Изначально гнездо домкрата не связано жестко с порогом, есть зазор, который закрывается резиновой заглушкой. В этом есть определенный смысл, и практикуется аналогично на многих мерсах. Но ведь вода, соль и грязь, несмотря на заглушку, как-то туда проникают и делают свою черную работу. Чтобы в этом месте было сухо я надел на гнездо (трубу) пластмассовую шайбу, обильно нанес герметик и потом приложил порог для монтажа. Когда шайба и порог заняли свое постоянное место, лишний герметик выдавился через зазор и щели не осталось. Сам герметик после полимеризации имеет некоторый процент на растяжение без потери адгезии, поэтому отрыв или нагрузка на порог в этом месте не страшны.

Не зная внутреннего устройства порога, всех его лабиринтов, невозможно провести их обработку консервантом. Можно залить внутрь порога хоть 5, хоть 10 литров средства но не достичь результата. Меня удивляет, смешит и шокирует, что до сих пор кто-то заполняет скрытые полости нигролом, мовилем или мовилью ( что кием, что палкой — результат один) и другой гадостью. Люди моего поколения считали своим долгом обработать пороги пушечным салом, но это было в прошлом веке! А откуда молодые люди знают и с гордостью используют этот анахронизм?!

Зачем заливать в пороги 5 литров и расстилать под ними пленку чтобы вытекло лишнее?! Все распыленное внутрь должно остаться внутри, а не вытечь! Современный пенетрант распыляется тонким и равномерным слоем, хорошо цепляется за поверхность и не стекает. Лучше дать ему подсохнуть и повторить процесс через месяц-другой или даже через год, чем лить до одури и мимо. Несложно заглянуть внутрь порога с помощью копеечного бороскопа, подключенного к компу и проконтролировать результат работы. Пытаясь бодяжить у себя в гараже свои рецепты консервантов кто-то соревнуется с мировыми лидерами в этом промысле — не смешно? Одного литра консерванта Динитрол хватает на обработку любого авто, ну, может чуть больше ушло на мой Вито. Правильный распылитель с трубочкой до полуметра, немного подогреть в холодное время года и главное — не переливать, только распыл.

Все, что знал — рассказал.

Все написанное не нужно воспринимать как руководство к действию. Здесь лишь рассмотрены некоторые нюансы подобного ремонта. Не все ведь делают кузовной ремонт самостоятельно, а чтобы заменить порог стоит быть подготовленным хотя бы теоретически, чтобы мастеровые не накосячили. К сожалению, было не единожды, когда поддомкрачивая авто после аналогичного ремонта, порог сплющивался из-за отсутствия усилителя.

Всем здоровья и приятных новогодних эмоций!

Кузовной ремонт без сварки (заклепками) — Накрыл пассажирский лонжерон

Итак, продолжаем. Долгое время я сидел без болгарки. По итогу одолжил целых две и сделал третью из дрели ))

Далее всё более менее стандартно:

1. Чистим всё до металла

2. Грунтуем кислотным грунтом Body

3. Покрываем акриловым грунтом + сверлим отверстия под резиновые заглушки (забыл сделать заранее)

4. Красим чёрной акриловой краской (этот момент я провафлил и не сфоткал)

5. Устанавливаем заглушки в лонжероны предварительно обмакнув их в варево из пушсала с раст стопом

6. Заклеиваем малярным скотчем поверхности, которые будут склеиваться кузовным клеем-герметиком

7. Обильно промазываем внутренние поверхности скрытых полостей пуш салом с раст стопом. Эдакий антикор скрытых полостей пока они ещё не стали скрытыми :))

8. Наносим кузовной клей-герметик Soudal 270 и устанавливаем пол на болты

(!) Важный момент — обязательно запаситесь болтами с гайками, шуруповёртом, кровельными мягкими шайбами и помощником. Делать в одиночку это просто невозможно. Лично я задолбался в усмерть.

(!)(!) Важный момент №2 — обязательно берите заклёпочник для стальных заклёпок. Обычный ломается примерно в середине процесса. Так случилось и у меня. Герметик чуть не застыл пока я покупал другой.

Так всё выглядит после сборки:

9. Ни для кого не секрет, что заклёпочное соединение не славится герметичностью.

Обрабатываем швы MS-полимерным герметиком:

Конструкция получается очень прочная и жесткая. Лично мне результат понравился.

Впереди меня ждёт стыковка этого чуда с новым порогом, повторение процедуры на водительской стороне и конечно же антикор, ради которого я и ставил резиновые заглушки. Но об этом позднее 🙂

В целом могу отметить следующие плюсы и минусы метода.

Плюсы:

+ очень высокая жесткость конструкции. лонжерон с полом просто монолитны

+ полное отсутствие запаха (пушсало не пахнет, раст стоп пахнет карамелью, герметик без запаха)

+ абсолютная коррозийная стойкость, полости законсервированы с двух сторон

Минусы:

— очень высокие трудозатраты (всё что на фото сделано в одиночку за 12 часов)

— очень желательно делать вдвоём, чтобы с обратной стороны кто-то помогал утягивать болты