Фазовращатели (vanos, vvt-i, cvvt)

Почти на всех современных двигателях есть фазовращатели. Как оно работает написано везде, и везде написано, что это очень хорошо, но какая в них польза? Для начала надо вспомнить какие двигатели были в 80-х — 90-х годах, когда не было фазовращателей.

Если двигатель делали под джип или тяжелую машину, он выдавал много мощности на низких оборотах — 1500-3000 (дефорсированный), на высоких оборотах (по которым считают мощность двигателя) он выдавал 40-50 лс/1 л объема двигателя. Т.е. 2 литра — всего 80-100 лс. На таких двигателях ощущался провал мощности после 4500-5000 оборотах, но на оборотах, на которых люди ездят в обычной жизни в потоке машин (1500-3000) он очень хорошо тянул и мало ел бензина.

Второй тип — это двигатель для легкового автомобиля — он старался равномерно тянуть на всех оборотах и плавно поднимать мощность до самой отсечки на 6000-6500 об. На нем можно и ехать в потоке на легкой машине и погонять раскручивая двигатель до предела. Литровая мощность тут была 60-65 лс. Т.е. если двигатель объем 1,6 л — то мощность 96-104 лс.

И третий тип — двигатели для спортивных машин: спортивных версий хэтчбеков, седанов, купе и т.д. Как правило, они выдавали 70-100 лс на литр. Ужасно тянули на низких оборотах, жрали много бензина, но раскручивались выше 7000 об., дарили владельцу спортивный подхват после 3500-5000 об и спортивный рев. Гонять на таком одно удовольствие, он буд-то сам заставляет тебя надавить педаль газа и разогнать его до отсечки.

В основном этого эффекта можно добиться очень просто, можно повернуть распредвал двигателя на 1-2 зуба против часовой (прибавиться мощность на низах), или по часовой стрелке (на холостых оборотах могут появиться вибрации и повысится расход бензина, но зато появится подхват после 4000, звук станет спортивнее и мощности станет больше). Сам делал такие эксперименты на Lancer 9 (1,6 л), после того как менял самостоятельно ремень ГРМ, заметил, что раньше распредвал стоял со сдвигом на 1 зуб по часовой, в сервисе, видимо, накосячили и машина так прошла не один десяток тысяч км, кстати такое бывает часто и особо этого не заметишь. Т.к. крутить распредвал на 1 зуб не вредно, год экспериментировал, крутил туда-сюда на 1 зуб. По мощности разница была как писал выше. По расходу бензина — если двигатель был настроен на низа, то расход был на 0,5 л меньше, от нормального состояния, если распредвал повернут на высокие обороты — то расход был на 0,5 л выше.

Так вот фазовращатели делают это сами и крутят распредвал на большие углы чем 1 зуб. Они управляются инжектором и меняют угол распредвала постоянно, стараясь выдавать максимум мощности на низах и верхах. Казалось бы какая полезная штука.

А теперь самое интересное. В 90-х годах, когда фазовращатели начали устанавливать на дорогие машины — бмв и мерседес. Лишнюю мощность на высоких оборотах двигатели не получили, зато на низах 2х литровый двигатель тянул как 2,3 литра, а кушал как 1,6-1,8 л. И обычный водитель, двигаясь в стандартном потоке машин на 1500-3000 об., получил больше мощности и меньший расход бензина — идеально. Такие двигатели сравнивали с троллейбусными (электродвигателями), потому что у них была очень ровная тяга на всех оборотах.

Но в 2000-х годах продолжалась гонка вооружений, надо было повышать мощность (хотя максимальная мощность была достигнута еще в конце 80-х с появлением инжекторов с электронной системой зажигания, в 90-х воткнули 4 клапана на цилиндр и еще повысили мощность). Фазовращатели начали настраивать на высокие обороты, поэтому при обычном движении они стали полностью бесполезны, просто в технических характеристиках было больше лошадей — это полезно для маркетинга и продаж (журналисты туда смотрят и хвалят, покупатели сравнивают перед покупкой мощность разных машин, выбирают помощнее), а то что они доступны только на 5000-6000 об. и люди редко (а кто-то никогда) выкручивают двигатель до таких значений, никого до сих пор не волнует, машины надо продавать и точка. Да и найти график мощности к двигателю очень тяжело, его просто так производители не раскрывают, хвастаться то нечем.

Но есть исключения. Например мой двигатель в пежо 207 с двумя фазовращателями — ET3 объемом 1,4 литра и мощностью всего 88 лс. (у Соляриса 1,4л выдавал 107 лс). Да и любая машина с фазовращателями и низкой литровой мощностью, проблема в том, что таких мало.

Ниже куча графиков мощности, и можно увидеть, что на маленьком пежо с 1,4л мощность на 2000 примерно такая же как у 2-х литрового двигателя без фазовращателей (lancer 9 2,0, бмв 320 и 520 (520 е34 кстати весила 1,5 тонны и на них неплохо гоняли) — в районе или чуть больше 25 кВт — 34 лс.

Для чего нужны фазовращатели

Чтобы это понять что такое фазовращатели и зачем они нужны, прочтите для начала полезную информацию. Все дело в том, что двигатель работает не одинаково на различных оборотах. Для холостых и не высоких оборотов идеальными будут «узкие фазы», а для высоких – «широкие».

Узкие фазы – если коленчатый вал вращается «медленно» (холостой ход), то объем и скорость отвода отработанных газов также невелики. Именно здесь идеально применять «узкие» фазы, а также минимальное «перекрытие» (время одновременного открытия впускных и выпускных клапанов) – новая смесь не проталкивается в выпускной коллектор, через открытый выпускной клапан, но и соответственно отработанные газы (почти) не проходят во впускной. Это идеальное сочетание. Если же сделать «фазирование» — шире, именно при невысоких вращениях коленчатого вала, то «отработка» может смешаться с поступающими новыми газами, снизив тем самым ее качественные показатели, что однозначно снизит мощность (мотор станет неустойчиво работать или даже заглохнет).

Широкие фазы – когда обороты растут, соответственно растет и объем и скорость перекачиваемых газов. Здесь уже важно быстрее продувать цилиндры (от отработки) и быстрее загонять в них поступающую смесь, фазы должны быть «широкими».

Конечно же руководит открытиями обычный распределительный вал, а именно его «кулачки» (своеобразные эксцентрики), у него есть два конца – один как бы острый, он выделяется, другой просто сделан полукругом. Если конец острый — то происходит максимальное открытие, если округлый (с другой стороны) – максимальное закрытие.

НО у штатных распределительных валов – НЕТ регулировки фаз, то есть они их не могут расширить или сделать уже, все же инженеры задают усредненные показатели – что-то среднее между мощностью и экономичностью. Если завалить валы в одну из сторон, то эффективность, либо экономичность двигателя упадет. «Узкие» фазы, не дадут ДВС развивать максимальную мощность, а вот «широкие» — не буде нормально работать на малых оборотах.

Вот бы регулировать в зависимости от оборотов! Это и было изобретено – по сути это и есть система регулирования фаз, ПО ПРОСТОМУ — ФАЗОВРАЩАТЕЛИ.

Принцип работы

Сейчас не будем лезть вглубь, наша задача понять, как они работают. Собственно обычный распредвал на конце имеет распределительную шестерню, которая в свою очередь соединяется с ремнем или цепью ГРМ.

Распредвал с фазовращателем на конце имеет немного другую, измененную конструкцию. Здесь располагаются две «гидро» или электроуправляемые муфты, которые с одной стороны также зацепляются за привод ГРМ, а с другой стороны с валами. Под воздействием гидравлики или электроники (есть специальные механизмы) внутри этой муфты могут происходить сдвиги, таким образом, она может немного поворачиваться, тем самым меняя открытие или закрытие клапанов.Нужно отметить, что не всегда фазовращатель устанавливается на два распредвала сразу, бывает что один находится на впускном или на выпускном, а на втором просто обычная шестерня.

Как обычно процессом руководит ЭБУ, которая собирает данные с различных датчиков двигателя, таких как положения коленчатого вала, холла, частота вращения двигателя, скорости и т.д.

Сейчас я вам предлагаю рассмотреть основные конструкции, таких механизмов (думаю так у вас больше проясниться в голове).

AutoSoftos.com

AutoSoftos.com

Литература по ремонту автомобилей, Програмы для диагностики авто

Всегда свежий софт и автомобильная литература

Фазовращатель в ДВС. Что это такое и основной принцип работы. Разберем VVT, VVT-i, CVVT, VTC, VANOS, VTEC и прочие

Эффективность двигателя внутреннего сгорания зачастую зависит от процесса газообмена, то есть наполнения воздушно-топливной смеси и отвода уже отработанных газов. Как мы уже с вами знаем, этим занимается ГРМ (газораспределительный механизм), если правильно и «тонко» настроить его под определенные обороты, можно добиться очень не плохих результатов в КПД. Инженеры давно бьются над этой проблемой, решать ее можно различными способами, например воздействием на сами клапана или же поворотом распределительных валов.

Чтобы клапана ДВС работали всегда правильно и не были подвержены износу, вначале появились просто «толкатели», затем гидрокомпенсаторы, но этого оказалось мало, поэтому производители начали внедрение так называемых «фазовращателей» на распределительные валы.

Чтобы это понять что такое фазовращатели и зачем они нужны, прочтите для начала полезную информацию. Все дело в том, что двигатель работает не одинаково на различных оборотах. Для холостых и не высоких оборотов идеальными будут «узкие фазы», а для высоких – «широкие».

Узкие фазы – если коленчатый вал вращается «медленно» (холостой ход), то объем и скорость отвода отработанных газов также невелики. Именно здесь идеально применять «узкие» фазы, а также минимальное «перекрытие» (время одновременного открытия впускных и выпускных клапанов) – новая смесь не проталкивается в выпускной коллектор, через открытый выпускной клапан, но и соответственно отработанные газы (почти) не проходят во впускной. Это идеальное сочетание. Если же сделать «фазирование» — шире, именно при невысоких вращениях коленчатого вала, то «отработка» может смешаться с поступающими новыми газами, снизив тем самым ее качественные показатели, что однозначно снизит мощность (мотор станет неустойчиво работать или даже заглохнет).

Широкие фазы – когда обороты растут, соответственно растет и объем и скорость перекачиваемых газов. Здесь уже важно быстрее продувать цилиндры (от отработки) и быстрее загонять в них поступающую смесь, фазы должны быть «широкими».

Конечно же руководит открытиями обычный распределительный вал, а именно его «кулачки» (своеобразные эксцентрики), у него есть два конца – один как бы острый, он выделяется, другой просто сделан полукругом. Если конец острый — то происходит максимальное открытие, если округлый (с другой стороны) – максимальное закрытие.

НО у штатных распределительных валов – НЕТ регулировки фаз, то есть они их не могут расширить или сделать уже, все же инженеры задают усредненные показатели – что-то среднее между мощностью и экономичностью. Если завалить валы в одну из сторон, то эффективность, либо экономичность двигателя упадет. «Узкие» фазы, не дадут ДВС развивать максимальную мощность, а вот «широкие» — не буде нормально работать на малых оборотах.

Вот бы регулировать в зависимости от оборотов! Это и было изобретено – по сути это и есть система регулирования фаз, ПОПРОСТОМУ — ФАЗОВРАЩАТЕЛИ.

Сейчас не будем лезть вглубь, наша задача понять, как они работают. Собственно обычный распредвал на конце имеет распределительную шестерню, которая в свою очередь соединяется с ремнем или цепью ГРМ.

Распредвал с фазовращателем на конце имеет немного другую, измененную конструкцию. Здесь располагаются две «гидро» или электроуправляемые муфты, которые с одной стороны также зацепляются за привод ГРМ, а с другой стороны с валами. Под воздействием гидравлики или электроники (есть специальные механизмы) внутри этой муфты могут происходить сдвиги, таким образом, она может немного поворачиваться, тем самым меняя открытие или закрытие клапанов.

Нужно отметить, что не всегда фазовращатель устанавливается на два распредвала сразу, бывает что один находится на впускном или на выпускном, а на втором просто обычная шестерня.

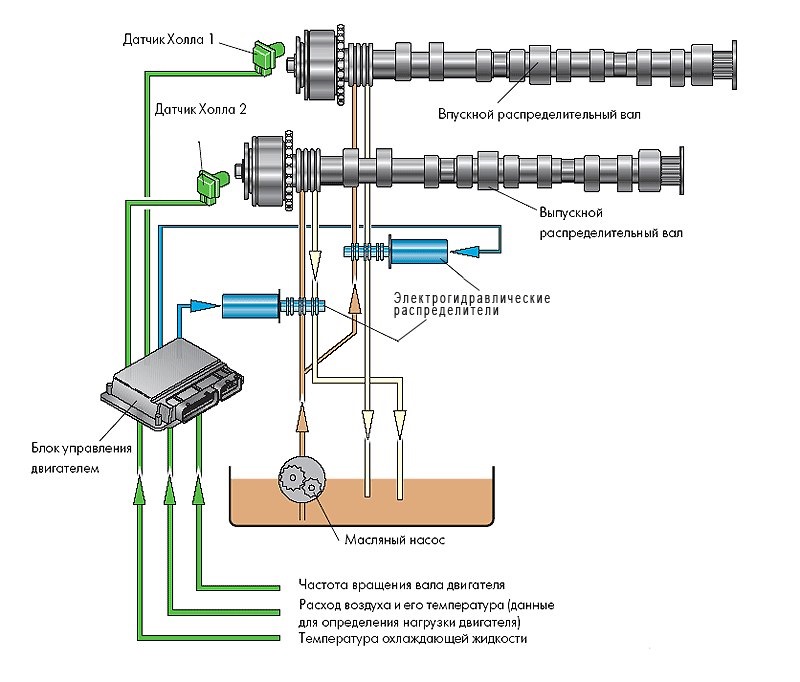

Как обычно процессом руководит ЭБУ, которая собирает данные с различных датчиков двигателя, таких как положения коленчатого вала, холла, частота вращения двигателя, скорости и т.д.

Сейчас я вам предлагаю рассмотреть основные конструкции, таких механизмов (думаю так у вас больше проясниться в голове).

Одними из первых предложили поворачивать коленвал (относительно начального положения), компания Volkswagen, со своей системой VVT (на ее основе построили свои системы много других производителей)

Фазовращатели (гидравлические), установлены на впускном и выпускном валу. Они подключены к системе смазки мотора (собственно это масло и закачивается в них).

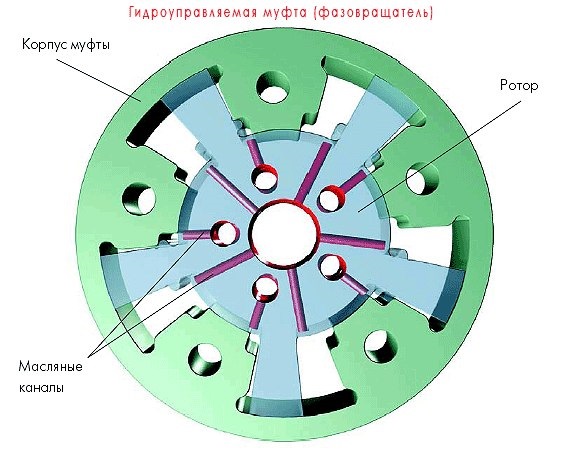

Если разобрать муфту то внутри есть специальная звездочка наружного корпуса, которая неподвижно соединена с валом ротора. Корпус и ротор при накачивании масла могут смещаться относительно друг друга.

Механизм закрепляется в головке блока, в ней есть каналы для подводки масла к обеим муфтам, контролируются потоки двумя электрогидравлическими распределителями. Они кстати также закрепляются на корпусе головки блока.

Холостой ход – поворачивание происходит таким образом, чтобы «впускной» распредвал обеспечил более позднее открытие и позднее закрытие клапанов, а «выпускной» разворачивается так — чтобы клапан закрывался намного раньше до подхода поршня в верхнюю мертвую точку.

Получается, что количество отработанной смеси снижается почти до минимума, причем она практически не мешает на такте впуска, это благоприятно сказывается на работе мотора на холостых оборотах, его стабильности и равномерности.

Средние и высокие обороты – здесь задача выдать максимальную мощность, поэтому «поворачивание» происходит таким образом, чтобы задержать открытие выпускных клапанов. Таким образом, остается давление газов на такте рабочего хода. Впускные в свою очередь открываются после достижение поршня верхней мертвой точки (ВМТ), и закрываются после НМТ. Таким образом, мы как бы получаем динамический эффект «дозарядки» цилиндров двигателя, что несет за собой увеличение мощности.

Максимальный крутящий момент – как становится понятно, нам нужно как можно больше наполнять цилиндры. Для этого нужно намного раньше открывать и соответственно намного позже закрывать впускные клапана, сберечь смесь внутри и не допустить ее выхода обратно в впускной коллектор. «Выпускные» же в свою очередь, закрываются с некоторым опережением до ВМТ, чтобы оставить небольшое давление в цилиндре. Думаю это понятно.

Таким образом, сейчас работает много похожих систем, из них самые распространенные Renault (VCP), BMW (VANOS/Double VANOS), KIA-Hyundai (CVVT), Toyota (VVT-i), Honda (VTC).

НО и эти не идеальные, они могут только смещать фазы в одну или другую сторону, но не могут реально «сузить» или «расширить» их. Поэтому сейчас начинают появляться более совершенные системы.

Чтобы дополнительно регулировать поднятие клапана, были созданы еще более продвинутые системы, но родоначальницей была компания HONDA, со своим мотором VTEC (Variable Valve Timing and Lift Electronic Control). Суть в том, что кроме изменения фаз, эта система может больше поднимать клапана, тем самым улучшая наполнение цилиндров или отвод отработанных газов. У HONDA сейчас используется уже третье поколение таких моторов, которые впитали в себя сразу обе системы VTC (фазовращатели) и VTEC (поднятие клапана), и сейчас она называется – DOHC i-VTEC.

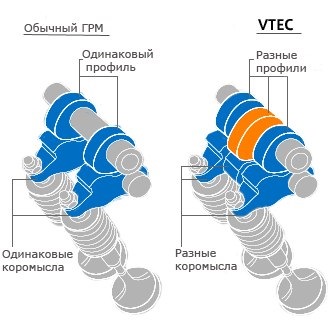

Система еще более сложная, она имеет продвинутые распредвалы в которых есть совмещенные кулачки. Два обычных по краям, которые нажимают на коромысла в обычном режиме и средний более выдвинутый кулачок (высокопрофильный), который включается и нажимает клапана скажем после 5500 оборотов. Эта конструкция имеется на каждую пару клапанов и коромысел.

Стоит отметить, что VTEC стоит и на впускном и выпускном валах, это дает реальное преимущество и прирост мощности на высоких оборотах. Прирост примерно в 5 – 7%, это очень хороший показатель.

Стоит отметить, хотя ХОНДА была первой, сейчас похожие системы используются на многих автомобилях, например Toyota (VVTL-i), Mitsubishi (MIVEC), Kia (CVVL). Иногда как например в моторах Kia G4NA, используется лифт клапанов только на одном распредвалу (здесь только на впускном).

НО и у этой конструкции есть свои недостатки, и самый главный это ступенчатое включение в работу, то есть едите до 5000 – 5500 и дальше чувствуете (пятой точкой) включение, иногда как толчок, то есть нет плавности, а хотелось бы!

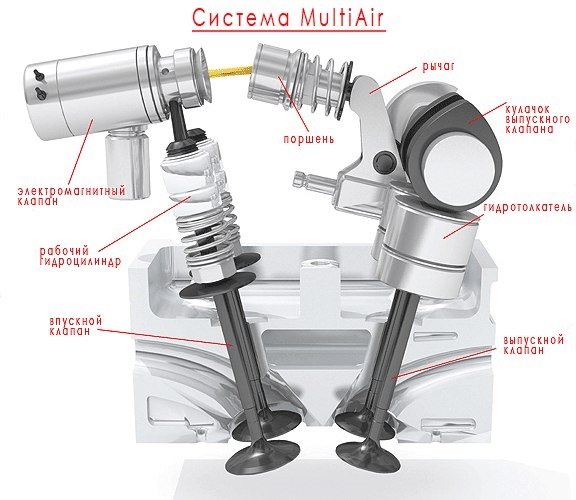

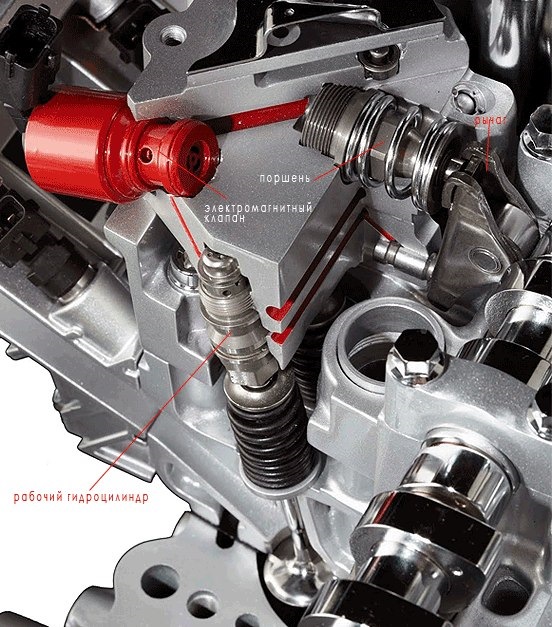

Хотите плавности пожалуйста, и тут первой в разработках была компания (барабанная дробь) – FIAT. Кто бы мог подумать, они первые создали систему MultiAir, она еще более сложная, но более точная.

«Плавная работа» здесь применена на впускных клапанах, причем распредвала здесь вообще нет. Он сохранился только на выпускной части, но он имеет воздействие и на впуск (наверное запутал, но постараюсь объяснить).

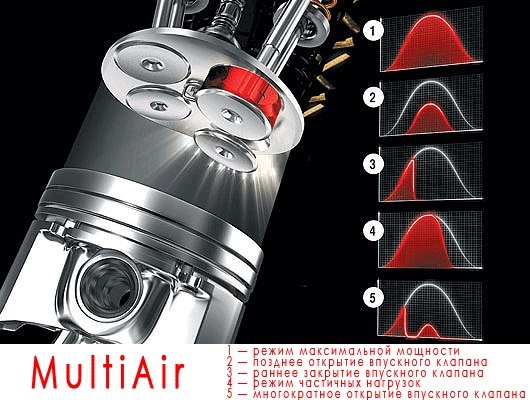

Принцип работы. Как я сказал, здесь есть один вал, и он руководит и впускными и выпускными клапанами. ОДНАКО если на «выпускные» он воздействует механически (то есть банально через кулачки), то вот на впускные воздействие передается через специальную электро-гидравлическую систему. На валу (для впуска) есть что-то типа «кулачков», которые нажимают не на сами клапана, а на поршни, а те передают приказания через электромагнитный клапан на рабочие гидроцилиндры открывать или закрывать. Таким образом, можно добиться нужного открытия в определенный период времени и оборотов. При малых оборотах, узкие фазы, при высоких – широкие, и клапан выдвигается на нужную высоту ведь здесь все управляется гидравликой или электрическими сигналами.

Это позволяет сделать плавное включение в зависимости от оборотов двигателя. Сейчас такие разработки есть также у многих производителей, таких как — BMW (Valvetronic), Nissan (VVEL), Toyota (Valvematic). Но и эти системы не идеальны до конца, что опять не так? Собственно здесь опять же есть привод ГРМ (который забирает на себя около 5% мощности), есть распредвал и дроссельная заслонка, это опять забирает много энергии, соответственно крадет КПД, вот бы от них отказаться.

Отказ полностью от валов, дросселя и привода ГРМ (цепь или ремень) выносят многие производители, но первыми сделали это Шведы в своем суперкаре Koenigsegg, который кстати развивает аж 1500 л.с.

Как это устроено? Вместо валов здесь находятся специальные электромагнитные актуаторы, в которых встроены пневматические пружины. ЭБУ контролирует каждый такой клапан и способна открывать и закрывать его очень быстро (до 100 раз в секунду) и на любое расстояние которое нужно. Это позволяет регулировать фазы на любое заданное значение! И ЭТО РЕАЛЬНО ОЧЕНЬ КРУТО.

Испытания показали, что такой мотор до 30% мощнее и эффективнее чем аналоги с распределительной системой, а также он экономичен на эти же 30%. Плавность хода здесь на высоте.

Минусом пока является что такой мотор, шумный, такое количество электромагнитных клапанов создает щелканье при открытие, причем оно нарастает при повышении оборотов. Также стоимость агрегата пока очень высока, но если его запустить в серию цена может значительно упасть.

Назначение систем регулирования фаз

Назначение систем регулирования фаз.

Эффективность работы ДВС главным образом определяется организацией процесса газообмена, то есть качественным и своевременным наполнением и очисткой цилиндров. Эта задача возлагается на газораспределительный механизм и зависит от фаз газораспределения – моментов и продолжительности открытого состояния впускных и выпускных клапанов. Если клапаны открыты непродолжительное время, фазы называют «узкими». Чем дольше открыты клапаны – тем фазы «шире».

При низких оборотах коленвала объемы и скорость движения горючей смеси и отработанных газов невелики, поэтому фазы должны быть узкими, а перекрытие (время одновременного открытия впускных и выпускных клапанов – минимальным. В этом случае свежая смесь не вытесняется в выпускной коллектор через открытый выпускной клапан и, соответственно, отработанные газы не попадают во впускной. Если же «расширить» фазы на низких оборотах, отработанные газы смешаются с рабочей смесью, снизив тем самым ее качество и вызвав падение мощности и неустойчивую работу двигателя.

С ростом оборотов пропорционально увеличиваются объемы и скорость движения перекачиваемой смеси и отработанных газов в единицу времени, поэтому необходимы «широкие» фазы и большее время перекрытия для лучшей продувки цилиндров. Продувка – вытеснение выхлопных газов из цилиндра движущейся с большой скоростью топливовоздушной смесью.

Ширина фаз определяется формой кулачков распределительного вала. Чем больше высота кулачка – тем выше высота подъема клапана. Чем «тупее» его конец – тем больше время максимального подъема клапана. Таким образом, подбирая форму кулачков, конструкторы могут настроить двигатель на работу только в определенном диапазоне оборотов. При проектировании обычного дорожного автомобиля разрабатывается усредненный распредвал для компромиссного баланса между мощностью и экономичностью. При отклонении от этого диапазона, как в сторону уменьшения, так и в сторону увеличения, эффективность ДВС будет снижаться. Например, «узкофазный» мотор не позволит развить высокую мощность, а «широкофазный» будет неустойчиво работать на малых оборотах, что вынудит увеличивать частоту оборотов холостого хода. Следовательно, идеальным решением было бы изменять ширину фаз в зависимости от оборотов двигателя. Так появились системы регулирования фаз газораспределения.

Для технической реализации идеи регулирования фаз было создано множество конструкций. Для их описания потребуется не одна страница. Поэтому ознакомимся с устройством только нескольких — как простых, проверенных временем систем, так и самых современных.

Одним из способов регулирования фаз газораспределения является изменение положения распределительного вала относительно его первоначального положения в зависимости от режимов работы двигателя. Для примера рассмотрим систему Variable Valve Timing (VVT), применяемую на автомобилях Фольксваген. Она предназначается для оптимизации фаз при работе двигателя на режимах холостого хода, максимальной мощности и максимального крутящего момента.

В систему VVT входят следующие компоненты:

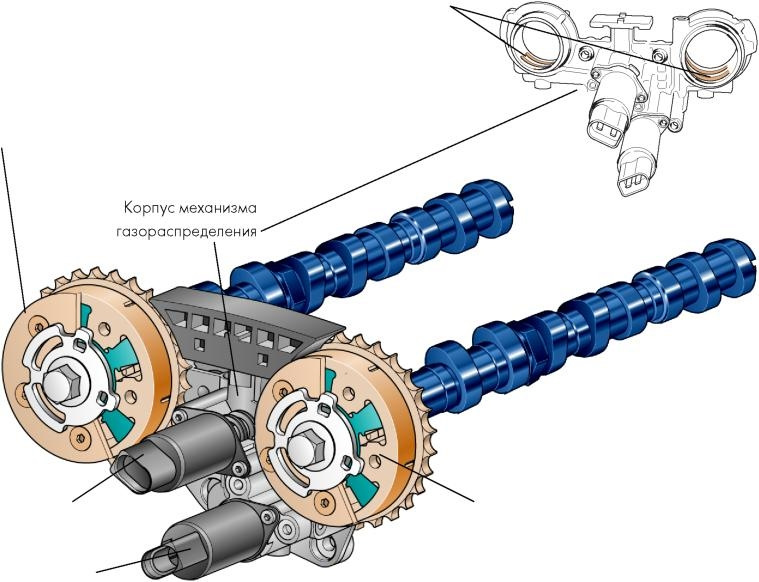

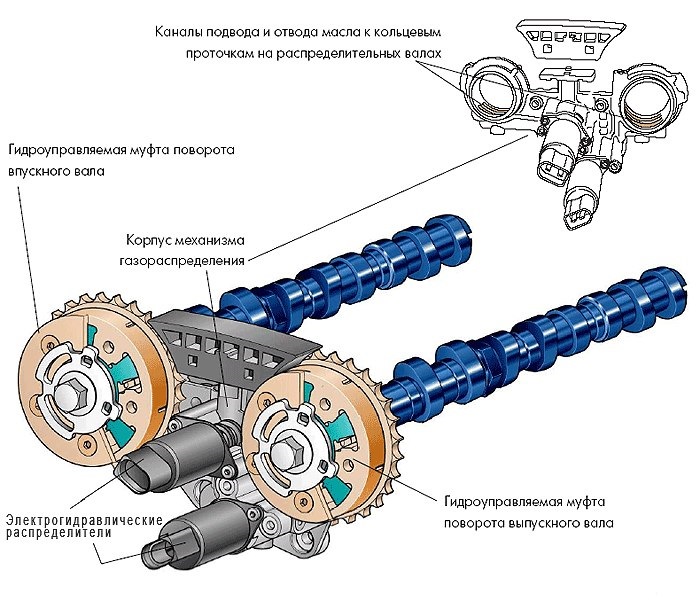

Две гидроуправляемые муфты (другое название — фазовращатели), установленные на впускном и выпускном распределительных валах. Обе муфты подключены через корпус механизма газораспределения к системе смазки двигателя. Муфты состоят из встроенного в звездочку вала наружного корпуса и неподвижно соединенного с валом ротора. Корпус и ротор могут смещаться относительно друг друга

Корпус механизма газораспределения, установленный на головке блока цилиндров двигателя. Внутри корпуса проходят каналы для подвода и отвода масла к обеим муфтам поворота распределительных валов.

Два электрогидравлических распределителя. Эти распределители установлены на корпусе механизма газораспределения. Они служат для регулирования подвода масла из системы смазки двигателя к обоим фазовращателям.

Сдвиг фаз VVT Состав системы VVT Управление системой VVT Фазовращатель Работа системы VVT

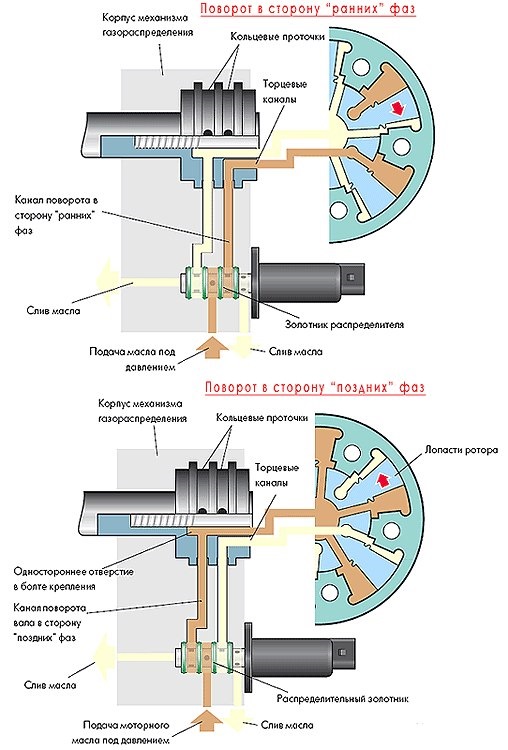

Управление системой VVT осуществляется блоком управления двигателя. Получая данные с датчиков о частоте вращения коленвала, нагрузке двигателя, температуре охлаждающей жидкости, а также о мгновенном положении коленчатого и распределительных валов, ЭБУ выдает сигнал на электрогидравлические распределители. Распределители открывают соответствующие каналы подвода масла, расположенные в корпусе механизма газораспределения. Масло из системы смазки двигателя поступает в гидроуправляемые муфты, которые поворачивают распределительные валы.

На режиме холостого хода впускной вал поворачивается таким образом, чтобы обеспечить более позднее открытие и соответственно более позднее закрытие впускных клапанов, а выпускной вал поворачивается так, что выпускной клапан закрывается задолго до прихода поршня в ВМТ. В результате количество отработанных газов в смеси снижается до минимума, что благоприятствует стабилизации сгорания в цилиндрах двигателя и повышению равномерности его работы на данном режиме.

Для достижения максимальной мощности при высокой частоте вращения вала двигателя производится задержка открытия выпускных клапанов. Благодаря этому увеличивается продолжительность давления газов на поршень на такте рабочего хода. Впускной клапан открывается после ВМТ и закрывается относительно поздно после НМТ. При этом динамические процессы во впускной системе используются для получения эффекта дозарядки цилиндров и соответствующего увеличения мощности двигателя.

Для получения максимального крутящего момента необходимо обеспечить возможно больший коэффициент наполнения цилиндров. Для этого необходимо раньше открывать и соответственно закрывать впускные клапаны, чтобы не допустить обратный выброс смеси из цилиндров во впускной трубопровод. При этом выпускные клапаны закрываются с небольшим опережением до ВМТ. Более подробно с работой системы VVT можно ознакомиться здесь (формат PDF).

Подобные системы устанавливают в своих двигателях Renault (VCP), BMW (VANOS/Double VANOS), Toyota (VVT-i), Honda (VTC). Некоторые из них используют фазовращатели только на впускном распредвалу, некоторые, как и VVT – на обоих. Недостатком подобных систем является то, что они способны только сдвигать фазы в ту или другую сторону, но не могут «сужать» или «расширять» их.

Переключение фаз

Устройство системы VTEC.

Такими возможностями обладает, например, Variable Valve Timing and Lift Electronic Control (VTEC), созданная инженерами Honda. Она способна расширять фазы на высоких оборотах путем изменения высоты подъема клапана. Со времени своего создания система претерпела несколько модернизаций. Здесь рассмотрим ее третью версию – систему DOHC i-VTEC. Она представляет собой симбиоз системы VTEC с системой VTC (Variable Timing Control). Именно наличие VTC добавило в обозначение системы букву «i».

Основой VTEC любого поколения является использование трех кулачков на каждую пару клапанов. Коромысел, соответственно, тоже три. Два крайних коромысла расположены непосредственно над клапанами, третье – между ними. Два крайних кулачка низкопрофильные и предназначены для обеспечения оптимальной работы на низких и средних оборотах. Усилие от среднего высокопрофильного кулачка передается на клапана только на высоких оборотах.

Работа системы VTEC.

Как это происходит? Примерно до 5500 об/мин газораспределение обеспечивается крайними кулачками через свои коромысла. Среднее коромысло хоть и приводится в действие кулачком, но на клапана никакого воздействия не оказывает – система VTEC отключена. При дальнейшем увеличении частоты вращения включается система VTEC. Блок управления отдает команду и управляемый давлением масла штифт, сдвигаясь, замыкает между собой все три коромысла. Таким образом, они составляют единое среднее коромысло, на которое воздействует только средний кулачок. В результате высота подъема клапанов, а вместе с ней и ширина фаз возрастает, обеспечивая лучшее наполнение и очистку цилиндров. Система VTEC устанавливается и на впускной, и на выпускной распредвалы.

Для тех, кто не изучал английский

At low engine speeds — При низких оборотах двигателя

At higher engine speeds — При высоких оборотах двигателя

Low valve lift — Низкий подъем клапанов

High valve lift — Высокий подъем клапанов

Disengaged — Отключено

Synchronizing pin — Синхронизирующий штифт

А что же система VTC? Она, в отличие от VTEC, работает во всем диапазоне оборотов, регулируя момент открытия впускных клапанов в зависимости от нагрузки на двигатель. Конструктивно она аналогична описанной выше системе VVT, то есть представляет собой фазовращатель, установленный на впускном распредвалу. VTC позволяет дополнительно увеличить мощность, крутящий момент, снизить расход топлива и вредные выхлопы, изменяя фазы газораспределения путем доворачивания распредвала в нужную сторону.

Системы, подобные VTEC, выпускаются и другими производителями, например Toyota (VVTL-i), Mitsubishi (MIVEC). Их недостатком является ступенчатое переключение фаз между узкими и широкими. А в идеале хотелось бы достичь плавного регулирования, позволяющего более точно подстроиться под режим работы двигателя.

И такие системы были созданы! Первой появилась Valvetronic от BMW, в которой фазы регулируются плавным изменением высоты подъема впускных клапанов. Благодаря этой системе впервые удалось создать бензиновый ДВС без дроссельной заслонки. Вскоре аналогичные технологии освоили Nissan (VVEL) и Toyota (Valvematic). Последнюю революционную разработку представил Фиат под названием MultiAir. Мотор 1,4 Turbo, оснащенный этой системой, завоевал престижное звание «Двигатель года» в 2010 году.

Состав системы MultiAir Система MultiAir Возможности системы MultiAir

В системе MultiAir используется один распредвал, который приводит и впускные, и выпускные клапана. Но если выпускные клапана механически управляются кулачками, то на впускные воздействие от кулачков передается через специальную электрогидравлическую систему. Именно в ней и состоит новизна. Впускные кулачки нажимают на поршни, а те через электромагнитный клапан передают усилие на рабочие гидроцилиндры, которые уже воздействуют на впускные клапана. Главный узел – именно клапан, регулирующий давление в системе. Он имеет только два положения: открыт-закрыт. Если он открыт, давление в системе отсутствует, и усилие на клапан не передается. Поэтому, управляя моментом и длительностью открытия электромагнитного клапана за то время, пока кулачок воздействует на поршенек, можно добиться любого алгоритма открытия впускных клапанов. А значит, ширину фаз можно плавно регулировать от 0 до 100%. Максимальная ширина фазы определяется профилем впускного кулачка распредвала.

При движении с полной нагрузкой электромагнитный клапан закрыт, и впускные клапаны имеют жесткую связь с распредвалом – фазы максимальные. В режиме же частичных нагрузок, наполнив цилиндр необходимым объемом воздуха, электромагнитный клапан отключается, закрывая тем самым впускной клапан. Управление поступлением воздуха посредством впускных клапанов позволило отказаться от применения дроссельной заслонки – главного источника насосных потерь. А уменьшение потерь автоматически приводит к экономии топлива, повышению мощности, крутящего момента и снижению вредных выбросов.

Преимущества Multiair перед другими аналогичными системами состоят в простоте, надежности и низкой стоимости производства. В перспективе ожидается применение Multiair и для выпускных клапанов, что еще больше расширит ее возможности. Например, при малых нагрузках вспышки в цилиндрах можно производить через цикл, что даст ощутимую экономию. А если в каком-то цилиндре произойдет пропуск вспышки, то неиспользованная смесь не уйдет на выхлоп, так как клапан не откроется, а сгорит в следующем цикле. На очереди у конструкторов – ГРМ без распредвала.