Что нужно новичку, чтобы начать сварочные работы по кузову

ВНИМАНИЕ! В настоящей заметке изложен один из множества вариантов, доступных новичкам, по началу сварочных работ по кузову автомобиля. Данный вариант основан на опыте автора и призван продемонстрировать решение двух основных задач, встающих перед новичком:

1) какое оборудования и оснащение приобрести, чтобы выполнить работы и не слишком потратиться.

2) как выполнять сварочные работы.

ОСОБОЕ ВНИМАНИЕ! В данной заметке описывается то, чем пользуется сам автор (т.е. я лично). Все кто попытается обвинять меня в рекламе — идите … мимо!

Часть 1. Оборудование и оснащение.

Минимальный набор оборудования составит:

1) Болгарка с диаметром круга 115 мм и мощностью 300 — 450 Watt. Крупнее брать не стоит, т.к. не удобно будет делать резы на локальных участках кузова. Круги к ней толщиной от 1 (для большинства панелей) и 2 мм (для лонжеронов). Круглая кор-щётка. Диск зачистной (образивный) толщиной 5-6 мм (для стачивания излишков сварки.

2) Насадка на болгарку типа ленточный гриндер (напильник) для зачистки/шлифовки в узких местах

, и ленты к нему.

3) Сварочный аппарат Aurora Overman 160 или 180 и бобина самозащитной порошковой проволоки E71T-GS.

И сверла для точечной сварки. Как изготорвить такие самому из свёрел по металлу, можно почитать ЗДЕСЬ

5) Ручной инструмент: молоток слесарный, зубило, набор свёрел по металлу, ручная кор-щётка с металлической щетиной.

6) Набор рихтовочных инструментов для грубых работ

8) Респиратор с фильтрующими элементами

9) Сварочные зажимы (клещи)

Вопросы на ответы по списку выше.

Вопрос: Почему сварочный аппарат Aurora Overman 160 или 180?

Ответ: Это один из немногих аппаратов профессионального качества и назначения, доступный по бюджетным ценам, т.е. до 30 000 руб. Аппарат прост в устройстве, надежен, не требователен к опыту сварщика. Позволяет подстраиваться под разные задачи.

Вопрос: Почему самозащитная порошковая проволока E71T-GS?

Ответ: Самозащитная порошковая проволока — по сути очень похожа на плавящийся покрытый электрод, только состав, генерирующий защитный газ вокруг дуги, помещён внутрь проволоки. Такой проволокой можно осуществлять сварку в тех же условиях, что и плавящимся покрытым электродом, т.е. даже под открытым небом и при несильном ветре. Баллон с газом, газовый редуктор с манометром и расходомером, подогреватель CO2 не нужны. На этом экономится около 15 000 руб. Но такая проволока дымит, а место сварки покрывается шлаком, который нужно очищать.

3) ВАЖНО!

а) Сварку нужно вести на прямой полярности, т.е. на горелку должен быть подключен «-«. Такой режим дает максимальное тепловложение в материал кузовных панелей, что позволяет производить сварку на более низких токах и в более щадящем (по зоне отжига металла) режиме.

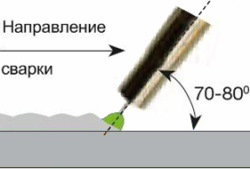

б) Сварку необходимо выполнять углом назад, оттесняя шлак в хвостовую часть ванны. Иначе шлак будет попадать в сварную ванну, и шов получится пористый!

Универсальная самозащитная проволока для кузовных работ — E71T-GS толщиной 0,8 мм. Такая проволока предназначена для сварки низкоуглеродистых и низколегированных сталей, а это означает, что прочность материала шва выше чем у стали кузовных панелей, и близка к прочности стали лонжеронов и иных элементов кузова из низколегированных сталей.

Пример:

ESAB CORESHIELD 15

Не стоит экономить на качестве проволоки! Одна бобина в 5 кг. позволит Вам не только освоить сварочный процесс, но провести работы по ремонту около 50% кузова автомобиля класса С, включая кузов универсал. Плюсом будет исключение влияния качества проволоки на процесс сварки, что даст более быстрое освоение процесса.

Часть 2. Обучение работы со сварочным полуавтоматом Aurora Overman 160 или 180

В самом начале смотрим следующие видеоролики (и не слушаем советчиков, говорящих, что средняя крутилка на Overman регулирует силу тока!):

Для тренировки найдите куски металла толщиной 0,8 — 1 мм и пробуйте сваривать в стык, сквозь просеченное отверстие, в нахлест, экспериментируя (в небольших пределах) с настройками.

Перед сваркой металл должен быть очищен до блеска от лакокрасочных и цинковых покрытий, смазок, грязи и ржавчины. Используйте круглую кор-щетку для болгарки. Небольшие остатки вкраплений ржавчины или цинкового покрытия проволока E71T-GS переносит спокойно.

Варить тонкий металл лучше точками с шагом 2,5 см, интервалом охлаждения металла в несколько минут перед следующим проходом. При каждом новом проходе точки ставятся по центру между ранее нанесенными точками.

После каждого прохода зачищайте точки и промежутки между ними корщёткой до блеска!

Какой должен быть результат?

1. Звук сварки должен быть слышен как ровномерное шипение/жужжание.

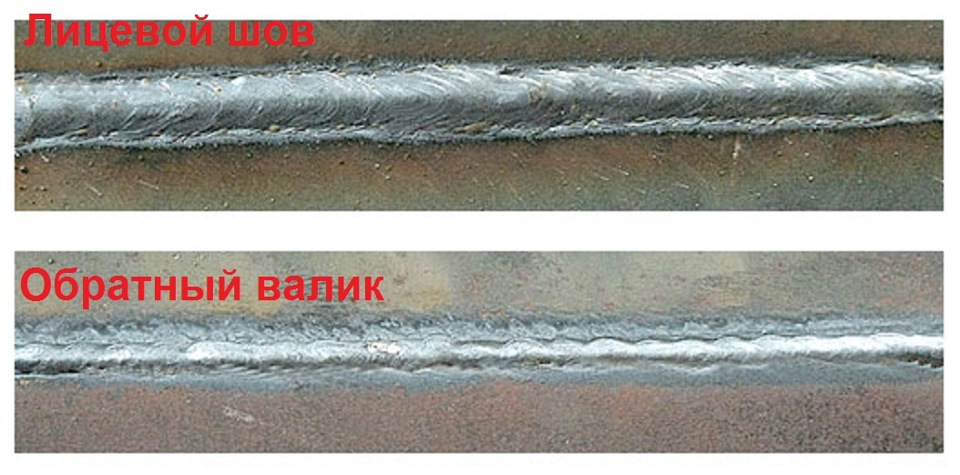

2. Сварочный шов должен быть округлым и слегка выпуклым, не более 3 — 5 мм в ширину, покрыт ровномерным тонким слоем шлака\нагара, не должен иметь пор/кратеров/дыр.

3. При сварке в стык, валик шва должен быть с обеих сторон (с обратной стороны тоньше и менее выпуклый).

4. При сварке встык и через просеченное отверстие с обратной стороны должно быть отчетливо видно проплавление металла (тонкая линия обратного шва, или бугорок для точечной сварки).

5. Сваренные детали не должны легко разделяться при сгибе по шву или разведении деталей в стороны после точечной сварки или внахлёст. Разрыв металла должен происходить по краю шва (точки), но не по самому шву.

Удачи, и не бойтесь начинать! Но и кидаться сразу, без тренировки, на автомобиль с инструментом не стоит 🙂

Какое оборудование лучше всего подходит для сварочных кузовных работ?

Повреждение кузова может быть вызвано обширным распространением коррозии либо может являться следствием сильного ДТП. В таком случае существует два способа ремонта автомобиля: замена кузова и переварка его поврежденных элементов. Второй вариант требует применения специального оборудования. В приведенной статье рассмотрены инструменты, которыми можно варить кузов автомобиля, и технологии осуществления данных работ.

Выбор оборудования

Профессионалы считают, что для сварки кузова автомобиля лучше всего подходит углекислотный полуавтомат, осуществляющий сварку проволокой. Также для рассматриваемых работ можно применять инвертор.

Не рекомендуется использовать сварочный аппарат на электроде. Это объяснимо:

Поэтому сварочные инструменты на электроде не подходят для кузовного ремонта. Можно использовать их лишь для простейших работ, например, возможно заварить таким инструментом лопнувшую раму.

Что касается инвертора и углекислотного полуавтомата, то каждый из данных вариантов характеризуется специфическими особенностями при использовании для сварки кузова автомобиля. Однако в любом случае, чтобы правильно варить кузов, необходимо иметь соответствующие навыки и соблюдать технику безопасности. К тому же важно правильно организовать рабочее место, заранее приобретя и расположив все необходимое для работ оборудование и организовав достаточное освещение. Нужно учитывать, что варить кузов автомобиля в одиночку затруднительно, поэтому лучше найти помощника.

Углекислотный полуавтомат

Его считают наиболее доступным и универсальным сварочным инструментом. Таким оборудованием можно варить металл толщиной от 0,8 до 6 мм. Углекислотный полуавтомат подходит для выполнения таких работ:

Данный инструмент чаще всего используют, чтобы варить кузова автомобилей с низкой долговечностью, например, модели ВАЗ.

Принцип функционирования углекислотного полуавтомата состоит в подаче под давлением в зону сварки двуокиси углерода. При этом происходит вытеснение воздушной смеси, поэтому процесс сварки осуществляется в углекислотной среде, что обеспечивает защиту металла от окисления. В процессе сварки металл плавится, прочно скрепляя детали.

Одно из достоинств углекислотного полуавтомата состоит в том, что данным инструментом можно варить все виды металлов, в частности цветные, такие как нержавеющая сталь и алюминий, только для этого потребуется заменить двуокись углерода на аргон.

Для обеспечения прочности швов кузова нужно варить правильно, нанося стежки длиной 2 см с интервалом в 5 см. Недостатком рассматриваемого инструмента считают стационарность, обусловленную большой его массой и размерами, однако это не столь важно при кузовном ремонте, который обычно производят в автосервисе или гараже.

Инвертор

Его применяют обычно с целью ускорения выполнения сварочных работ, данный прибор использует в работе токи высокой частоты (до 2000 Гц). К его достоинствам относят компактные размеры, высокую скорость выполнения сварки, возможность работы при пониженном напряжении тока в сети и простоту использования, позволяющую варить кузов автомобиля даже начинающим сварщикам.

В качестве недостатков инвертора отмечают высокую стоимость, чувствительность к пыли, невозможность варить металл толщиной более 3 мм.

Сварка своими руками

Варить кузов самостоятельно возможно при наличии начальных навыков, особенно с использованием инвертора, что позволит сократить затраты на оплату квалифицированного труда. Однако придется добыть где-то соответствующее оборудование.

Наилучший вариант ремонта при повреждении кузова состоит в его замене. Но это дорого стоит, поэтому сварку применяют для восстановления недорогих автомобилей, отличающихся невысокой устойчивостью к коррозии, следовательно, распространенность рассматриваемого способа ремонта велика. Далее рассмотрена сварка углекислотным полуавтоматом.

Предварительные действия

Перед началом работ необходимо подготовить подлежащие сварке участки кузова автомобиля. Подготовка состоит в полной очистке металла от краски, ржавчины и загрязнений.

Затем переходят к подготовке сварочного оборудования к работе.

По завершении описанных операций устройство подключают к сети и нажимают клавишу на его ручке, после чего происходит подача газа, затем сварочной проволоки и тока. При этом нужно надеть на проволоку и закрутить требуемый медный наконечник и установить газовое сопло.

Рекомендации по сварке

При кузовных работах обычно варят все части, кроме передней, так как в процессе эксплуатации на нее приходятся минимальные нагрузки. У автомобилей, не соответствующих данному правилу, требуется переварка, прежде всего, мест крепления передних «лап» к поперечной балке. В любом случае необходимо заварить швы поддона, стойки и заднюю часть кузова автомобиля. Крылья и капот обычно не обрабатывают. Нужно отметить, что кузов имеет некоторые слабые места, особо подверженные разрушению коррозией, поэтому чаще всего заваривают эти участки.

Днище можно проварить с двух сторон, однако при работах необходимо соблюдать температурный режим. Это позволит сохранить структуру швов и нейтрализует вредное воздействие сварочного аппарата на материал.

В качестве заплат для днища обычно используют листы металла толщиной 1,5-2 мм. Более тонкий металл ненадежен, а более толстый сложен в обработке.

Резать материал необходимо с соблюдением оптимальных режимов во избежание ухудшения его свойств. Днище лучше варить не одному, так как лист металла нужно расположить равномерно, что сложно осуществить в одиночку. По завершении работ края вваренного листа металла обтачивают и обрабатывают грунтом или эпоксидной смолой с целью обеспечения герметичности. После того, как переварка завершена, необходимо обработать швы грунтовкой. При этом особое внимание уделяют швам стоек, поддона и задней части кузова.

Углекислотным полуавтоматом можно заварить не только кузов, а также двигатель и глушитель автомобиля. При работе с двигателем необходимо использовать аргон. Это позволяет варить такие металлы, как чугун, нержавеющая и обыкновенна сталь, алюминий, из которых состоит большинство деталей двигателя. Переварка глушителя осуществляется подобно сварке днища, то есть путем накладывания металлической заплатки.

Сварка кузова инвертором: основные правила работы и нюансы сварочных процессов для качественного соединения

В настоящее время инверторными сварочными аппаратами (или инверторами) называются такие сварочные аппараты, которые позволяют осуществлять сварку с помощью электродов.

Особенности и преимущества сварки кузова автомобиля инвертором

Инверторы являются высокотехнологичным оборудованием, которое, между тем, достаточно просто в управлении, например, в части обучения технологий сварки (срок обучения не превышает для новичков одной недели). Данные аппараты отличает также высокая производительность, что делает данный вид сварочного оборудования особенно распространенным в части сварочных работ на автомобильной технике.

Сами инверторные сварочные аппараты обладают рядом преимуществ, к числу которых относятся:

Однако следует понимать, что инверторы по своей цене находятся в том же диапазоне, что и полуавтоматические аппараты, а в некоторых случаях могут его превышать по стоимости (в зависимости от используемого бренда).

Как выбрать аппарат

Все швы, выполняемые на инверторных сварочных аппаратах, являются видимыми. И качество таких швов зависит от того, какими характеристиками обладает тот или иной аппарат. При выборе инвертора следует отталкиваться от следующих параметров:

Обращать внимание на функции «горячий старт» или «антиприлипание» не следует, так как они изначально идут на всех современных инверторных аппаратах в «базе» и используются производителями как рекламный ход с целью выгоднее представить свой товар для неопытных пользователей.

Правила подготовки металла

Для того чтобы получить максимально качественные сварные швы, необходимо выполнить ряд условий, а именно:

Технология сварки

Так как кузовной металл является очень тонким (от 0,8 до 1 мм), то выполнять сварочные работы следует с особой тщательностью. Для этого необходимо соблюдать следующие технологические правила:

При выполнении сварочных работ необходимо защищать глаза с помощью маски с затемненным стеклом (степень затемнения стекла зависит от того, какой вид сварки используется), руки должны быть закрыты перчатками (крагами), задерживающими попадание на кожу капелек раскаленного металла.

Одежда сварщика не может быть синтетической, так как потребуется избежать риска ее возгорания.

Правила обработки кузова после сварки

После того как все сварочные швы были выполнены в полном объеме, их необходимо зачистить с помощью болгарки. Итогом такой зачистки станет полная картина того, в каком состоянии находятся швы, а также есть ли непроверенные участки. В случае наличия таких непроваренных участков необходимо выполнить повторные сварочные работы на них.

Если непроваренных участков нет, следующим этапом становится подготовка кузова к пескоструйным работам и последующей покраске. Такая подготовка чаще всего заключается в шпаклевке всех элементов кузова, которые нуждаются в данном виде обработки.

Сварка в кузовном ремонте

Важно отметить, что сварка листов тонкого металла очень отличается от сварки деталей, сделанных из толстого металла. При сварке деталей из толстого металла не приходится беспокоиться по поводу тепловой деформации и искривления металла. Толстый металл противостоит деформации по причине своего объёма, в котором рассеивается тепло, как в радиаторе. Самое главное в такой сварке – проникновение сварочного металла, качество и прочность шва. При сварке толстого металла, такая проблема, как прожигание сваркой металла до дырки, также, отсутствует. Если же взять сварку тонких листов металла, которая часто используется при ремонте кузова, то все перечисленные проблемы становятся первостепенными.

Вы можете иметь отличные навыки владения сваркой металлических конструкций из толстого металла, но не все эти умения могут пригодятся при сварке автомобильного листового металла. Для применения сварки в кузовном ремонте нужно нарабатывать индивидуальный опыт, учитывая особенности характеристик металла кузовов автомобилей. Если Вы знакомы с газовой и полуавтоматической сваркой, то это поможет при изучении и обучении сварки тонколистового металла.

Есть одно сходство между электродной и газовой сваркой толстого металла и тонколистового автомобильного металла. У толстых и тонких металлов, сваренных качественно и прочно, шов выглядит одинаково ровным и красивым.

Типы сварочных соединений в кузовном ремонте

Сварочные соединения в кузовном ремонте делятся на три категории: встык, внахлёст и соединение внахлёст с пазом.

Соединение встык делается, когда листы металла стыкуются краями друг с другом с небольшим зазором между ними. Зазор необходим, так как металл расширяется при сварке.

Соединения внахлёст делается с небольшим наложением листов металла друг на друга. В этом случае сваривается край одного листа с частью листа, которой он касается с одной или с двух сторон. Это создаёт двойную толщину металла в месте, где листы заходят друг на друга.

Соединение внахлёст с пазом требует применения специального инструмента для подготовки одного из листов. Далее край одного листа подсовывается под фланец другого и приваривается. С лицевой стороны всё выглядит, как непрерывный лист металла. Выпуклость остаётся с обратной стороны. Края листов, иногда, провариваются с двух сторон, чтобы герметизировать стык.

Существует ряд проблем с соединением внахлёст и внахлёст с пазом. Одна из которых — необходимость сваривать соединение дважды, если хотите, чтобы оно было герметичным. Следующая проблема заключается в том, что при сварке соединения с обеих сторон, будет выделяться тепла в два раза больше. Это влияет на деформацию металла. В итоге можно сказать, что нет никаких преимуществ при применении сварочного соединения внахлёст. Единственное их преимущество в том, что такое соединение делать легче для новичка. Исключение при обязательном применении такого вида соединения составляют случаи, когда нужно скопировать заводское сварное соединение внахлёст и, когда нет доступа для создания соединения встык.

Соединение встык предпочтительнее применять при наложении металлических заплат и ремонтных вставок.

Фиксация

Очень неудобно делать сварной шов, если привариваемая деталь не закреплена. Хорошая фиксация обеспечивает стыковку и нужный зазор между листами металла.

Существует множество методов фиксации деталей перед сваркой. Выбор зависит от ситуации и от предпочтений. К примеру, магниты подойдут для фиксации заплатки перед её приваркой, но будут бесполезны для удержания на месте заднего крыла автомобиля.

Среди множества фиксирующих методов и приспособлений основными являются: зажимные щипцы различных конфигураций, специальные магниты, сварочные зажимы для соединения встык (edge clips), струбцины. Каждый из перечисленных способов фиксации представляет целый класс фиксирующих приспособлений и существует в различных формах, размерах и конфигурациях. Есть приспособления, специально разработанные для фиксации соединений стык, внахлёст и внахлёст со смещением.

Зажимные щипцы можно назвать основными фиксирующими приспособлениями, которые применяют при сварке в кузовном ремонте. Ограничение их в том, что необходимо место, чтобы установить зажимные щипцы. Ими можно воспользоваться, если место, которое нужно зафиксировать, расположено не дальше 30 – 40 см от места, где возможно установить зажимные щипцы. При этом щипцы достаточно громоздкие и неуклюжие.

Сварочные зажимы для соединения встык могут применяться при фиксации ремонтных вставок. Требуют наличия доступа с обратной стороны панелей. Легко устанавливаются и снимаются, а также не мешают при сварке.

Такие зажимы обеспечивают аккуратную стыковку краёв с ровным небольшим зазором. Позволяет отрегулировать и установить листы разной толщины для сваривания. Позволяет выравнивать поверхности по одной линии.

Сварка маленьких сегментов в большую конструкцию

Иногда приходится изготавливать какую-либо панель или ремонтную вставку сложной формы из нескольких простых сегментов. Многие профессиональные специалисты, занимающиеся формовкой металла и ремонтом кузова, практикуют такой способ. Это бывает необходимым, если оборудование, либо профессиональные навыки не позволяют сделать нужную панель из одного листа металла.

Интересно отметить, что в прошлом, некоторые производители делали панели сложной формы из маленьких сегментов, сваренных вместе. Впоследствии этот способ был заменён штампованием и техниками формования прокаткой.

При изготовлении ремонтной вставки сложной формы или целой панели можно применять такой метод.

Типы сварки

В кузовном ремонте чаще всего применяют электрическую сварку полуавтоматом. Но, до сих пор, в некоторых случаях, применяется и газовая сварка.

Электродуговая сварка электродами

Этот вид сварки давно в прошлом применялся для соединения кузовных панелей при ремонте, а также при производстве. Сварка производилась электродами с малым диаметром, которые были спроектированы специально для тонколистового металла. Чтобы применять такой вид сварки требовалась немалая сноровка. Качество сварки было посредственным. Главной проблемой был излишний нагрев, который был причиной деформации металла и прожига насквозь. Сравнивая с сегодняшними показателями, уходило много времени на работу с таким видом сварки. Теперь такой метод является устаревшим.

Контактная точечная сварка

Контактная сварка была главным способом соединения в автомобилестроении и ремонте, начиная с 1930‑х годов. Точечная сварка осуществляется сильным прижатием электродов аппарата к металлу кузова и комбинацией интенсивного нагрева, создаваемого очень высокой силой тока за короткий интервал времени. Металл панелей кузова расплавляется в одной точке и происходит сваривание.

Преимущество точечной сварки в быстроте действия, аккуратности получаемых сварных точек и прочности соединения.

Современные легковые автомобили имеют от 3000 до 4000 сварных точек, которые соединяют отдельные детали кузова в одну конструкцию.

Есть аппараты для точечной сварки, используемые в кузовном ремонте, электродами которых не нужно сжимать область сварки. Сила прилагается только к одному листу металла, а второй лист касается первого листа и подключён к массе. Такой аппарат удобно применять, когда невозможен доступ к обратной стороне металла, к которому приваривается другая металлическая панель.

Точки контактной сварки часто не защищены от коррозии, потому что места между соединёнными панелями, подвержены притягиванию влаги. Эта проблема усугубляется тем фактом, что при воздействии точечной сварки, в местах нагрева испаряются все элементы обработки металла, такие как оцинкованное покрытие. Эта проблема уменьшается при применении специального сварочного грунта между свариваемыми панелями. Такой грунт содержит высокий процент цинка. Он способен проводить ток. После воздействия точечной сварки ионы цинка защищают место сварки.

Сварка MIG / MAG

Этот тип сварки стал наиболее популярным в кузовном ремонте. Когда упоминают о сварке полуавтоматом, то имеют ввиду именно этот тип сварки.

MIG (metal inert gas) переводится, как металл с инертным газом, что совершенно не правильно отражает суть сварки. К примеру, так называемая сварка TIG (tungsten inert gas), тоже металл с инертным газом. Но все привыкли так называть этот тип сварки. MAG (metal active gas) – тот же тип сварки, только в качестве защитного газа используется активный газ, который защищает зону сварки от воздуха, а также химически реагирует со свариваемым металлом или растворяется в нём. При сварке стальных панелей сваркой MAG (с активным защитным газом), в кузовном ремонте чаще всего применяют углекислый газ (СО2). Также, могут применяться вариации газовых смесей, состоящие из аргона (Ar), кислорода (О2), азота ( N2 ), водорода ( H2 ). Газ заправляется в баллоны и подключается к сварочному оборудованию.

Важно, также, отрегулировать поток защитного газа и скорость подачи проволоки. Сила тока выставляется в зависимости от толщины проволоки и скорости её подачи. Всё это нужно научиться настраивать экспериментальным путём. Более подробно о сварке полуавтоматом можно прочитать здесь.

Сварка TIG

Кислородно-ацетиленовая газовая сварка

Это старый метод соединения тонколистовых металлов, который по-прежнему, в некоторых случаях применяется. В этом виде сварки, смесь кислорода и ацетилена питает пламя, температура на конце которого достигает 3500 градусов по Цельсию. Кислород и ацетилен находятся в разных баллонах, а их смешивание происходит в горелке. Сварку осуществляют как с применением присадочного металла, так и без него. Кислородно-ацетиленовая сварка расплавляет кромки листового металла, образуя прочную связь. Может применяться для осаживания растянутого металла.