Резервирование как метод повышения надежности автомобиля

Различают два вида резервирования: «горячий резерв», когда резервируемый элемент дублируется такими же параллельно и постоянно включенными элементами, и «холодный резерв», когда дублирующий элемент включается в работу только после отказа основного элемента. Для автомобиля примером холодного резерва является запасное колесо, спаренные задние колеса грузового автомобиля при порожнем пробеге можно считать примером горячего резерва (при проколе одного из колес порожний автомобиль может продолжать движение).

При резервировании различают два метода (рис. 22):

А) Поэлементное резервирование, когда резервируются отдельные элементы сложной системы.

Б) Общее резервирование, когда при отказе элемента сложной системы ее может заменять такая же резервная система (резервируется вся цепочка элементов).

|

Рис. 22.

Безотказность сложной системы при поэлементном резервировании

Безотказность сложной системы при общем резервировании

Проведенные расчеты показывают, что поэлементное резервирование дает более высокую безотказность сложной системы, однако реализация этого метода резервирования для механических устройств, практически, невозможна (для подключения резервных элементов потребуются специальные устройства, т. е. новые элементы и система станет иной).

Общее резервирование для механических устройств является более приемлемым (в конструкции автомобиля используется многоконтурная система тормозов), однако и в этом случае резервирование сопровождается ростом числа элементов в цепочке сложной системы. Рост числа элементов в системе приводит к снижению ее безотказности, и при определенном соотношении увеличения числа элементов и числа резервных цепочек безотказность системы может не только не увеличится, а и уменьшиться.

С учетом сказанного, для повышения безотказности механических устройств и, в частности, автомобиля, чаще всего, прибегают к повышению запасов прочности деталей или увеличению их износостойкости и т. п.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Метод дублирования. 11 примеров из конструкции ДВС

Дублирование (от французского doubler удваивать) в системе это вид резервирования, имеющего минимальную избыточность.

2 ДВС в одном автомобиле (Полный привод без сложной трансмиссии)

Обычно перед инженерами стоит непростой выбор — какой привод выбрать? Идеальным решением конечно будет полный привод, но помимо проблем с развесовкой по осям тут всплывают и дополнительные сложности из за трансмиссии. Простым решением проблемы может служить решение установить два двигателя в автомобиль.

Первые серийные 2-х моторные автомобили появились еще в 1935-ом году.

Немецкая фирма Vidal & Sohn Tempo-Werk GmbH» пытаясь выиграть военный заказ предложила простой и технологичный автомобиль под названием Tempo 1200G.

Число 1200 отображало суммарный объем двух двухтактных моторов, а мощность до 36 л.с. Из оригинальных решений кроме моторов стоит отметить два запасных колеса расположенных по бортам между передней и задней осью. Такое решение позволяло машине передвигаться по бездорожью без риска повредить днище.

Серийный выпуск модели 1200G продолжался до 43-го года, но и после производство продолжилось уже для нужд других стран (Австрия, Турция, Финляндия, Румыния, Болгария, Дания).

Следующий «двухмоторник» — Citroen Sahara.

Этот автомобиль созданный на базе легендарной малолитражки Citroen 2CV стал результатом борьбы за нефтяные контракты в Африке. Простое решение с двумя моторами понравилось заказчикам и в результате в период с 1960 по 1966 год было построено 692 Citroen Sahara. Возросшая мощность и выбор между 3 типами привода на машине были высоко оценены и… сейчас цена этих раритетов одна из самых высоких среди 2CV (от 100 000$).

Кроме этих двух серийных машин были и другие двухмоторные автомобили.

Mini Cooper Twini.

VW Golf II Pikes Peak

VW Scirocco 280/4

MTM TT Bimoto

Не стабильный на лосином тесте MB A-Class был проблемой для имиджа марки.

Дело в том что автомобиль обладал слишком большой «парусностью» по отношению к массе, из-за особенностей установки мотора. В AMG придумали как решить эту проблему… установив сзади второй двигатель!

В А38 установили два двигателя от А190 общей мощностью 254 л. с. и моментом 360 Нм. С помощью такой силовой установки А38 стал набирать 100 км/ч всего за 5,7 с, а максимальная скорость достигла 230 км/ч. Кроме того, спецы AMG уменьшили клиренс на 10 мм.

Интересно, что задний двигатель запускается отдельно от переднего с помощью специального переключателя, встроенного в блок управления стеклоподъемниками.

2 турбины для ДВС (всего несколько десятилетий и уже стандартное решение)

Две турбины на автомобиле сейчас уже не вызывают удивления (некоторые машины уже имеют и больше), но по прежнему с точки зрения надежности это одно из наиболее приемлемых решений. Аналоги решения проблемы инерционности турбины вроде Variable-Nozzle Turbine и электро-турбины пока не настолько простое решение, а часто даже не всегда необходимое.

Преимущества двух турбин в виде уменьшения времени турбо-задержки, увеличения мощности и экономичности в широком диапазоне оборотов двигателя хорошо отработаны на ДВС абсолютно разного назначения и объема.

Изначально Twin Turbo («турбины-близнецы») называлась технология, при которой выхлопные газы разделялись на два равных потока и распределялись на две одинаковые турбины малого размера. Это позволяло получить лучшее время отклика, а иногда и упростить конструкцию мотора, используя недорогие турбокомпрессоры, что очень актуально для V образных двигателей с выхлопными коллекторами «вниз». Сейчас технология несколько «усложнилась» и две турбины теперь разного размера для обеспечения стабильной тяги без «турбо-ямы».

Главное преимущество — увеличение мощности при относительно небольших габаритах ДВС по сравнению с атмосферной версией впрочем тоже имеет свои пределы, но во многом проблемы связаны уже с очередным «удвоением» количества турбин до четырех («квадро-турбо» от BMW).

2-х режимный впуск (впуск изменяемой геометрии). Проблема выбора между двух «зол» решена

Не зря многие автомобилисты сравнивают мотор с сердцем. Процессы внутри ДВС во многом схожи с пульсирующим органом, так как тоже состоят из целого ряда пульсаций.

В процессе работы двигателя во впускном коллекторе так же возникают пульсации из за цикличности процесса всасывания воздуха и выпуска отработавших газов. При определенном резонансе движения волн воздуха внутри коллектора это может даже помочь наполнению цилиндра, но проблема в том что этот процесс работает только на определенном диапазоне оборотов. Все остальные пульсации выше или ниже этой планки вредят процессу смесеобразования в ДВС.

Для решения этой проблемы иногда ставят «длинный» впускной коллектор (если нужна хорошая тяга на низких оборотах), или «короткий» (для высоких оборотов). Разумеется со временем инженеры задумались о «совмещении функций» в одном устройстве и создали впускной коллектор изменяемой геометрии.

Лучший пример «зачем это надо?» это дыхание во время бега человека. При небольших нагрузках мы предпочитаем дышать носом, но когда воздуха не хватает «всасываем» воздух уже ртом и носом (при критически высоких нагрузках — только ртом).

Впуск переменной длины сейчас применяется как в дизельных, так и бензиновых двигателях. Даже на ВАЗ такой делали. В надувных двигателях впускной коллектор переменной длины не используется, т.к. необходимый объем воздуха в камере сгорания обеспечивается механическим нагнетателем или турбокомпрессором.

От 2 клапанов к 4-м (удвоение)

Количеством клапанов на цилиндр сейчас мало кого удивишь, а тем не менее этот показатель когда то вызывал интерес у водителей 90-х. Как всякая новая технология в те времена она обросла целым рядом мифов, которые изжили себя уже в наше время (конечно представить себе удвоение движущихся деталей без сопутствующих проблем сложно, но по факту вышло именно так).

Увеличение количества клапанов позволяет снизить массу каждого из них, а значит, клапаны могут двигаться быстрее, создавая меньше нагрузок на пружину и седло. Так что, как ни странно, кажущийся на первый взгляд более сложным двигатель в целом был надежнее аналогичного 2-х клапанного.

Тема увеличения количества клапанов так же неизменно связана с другим видом «раздвоения» — установкой двух распредвалов в ГБЦ ДВС.

2 распределительных вала (DOHC)

Двигатели с 2 распределительными валами получили обозначение DOHC (Double OverHead Camshaft) что буквально означает «двойной верхний распределительный вал». Широкое распространение данная конструкция получила во многом за счет предыдущих преобразований в ДВС (увеличение оборотов которое непосредственно определило внедрение большего количества клапанов, электронного впрыска и т. д.). Для таких условий эксплуатации простота и надежность работы сыграла решающую роль. Так же «двойной распредвал» позволил более точно выставлять фазы ГРМ что увеличивало показатели мощности из за качественно улучшенного смешивания топливной смеси в цилиндрах ДВС.

Так переделка ГБЦ с 8 клапанной в 16-ти уже сейчас не представляет особых проблем.

2х рядная цепь ГРМ

После внедрения DOHC стал закономерный вопрос — чем приводить в движение распределительные валы в ГБЦ? Так как раньше привод осуществлялся толкателями (что и было причиной ограничения максимальных оборотов двигателя), а сейчас подобный метод свел бы в ноль все преимущества двух распредвалов и многоклапанности. Выход был простой — либо ремнем, либо цепью, и именно выбор цепи в данном случае с точки зрения надежности самый оптимальный.

Наиболее надежным приводом до сих пор считается двухрядная цепь. Сроки эксплуатации цепи совпадают с сроками службы самого двигателя, а двухрядная по понятным причинам еще и более износоустойчива в процессе работы. С временем правда необходимость в высокой надежности отпала, и на данный момент ремни ГРМ и менее надежная однорядная цепь более популярный вариант.

В наше время есть примеры «тюнинга» отечественной техники в виде установки 2-х рядной цепи на «Ниву».

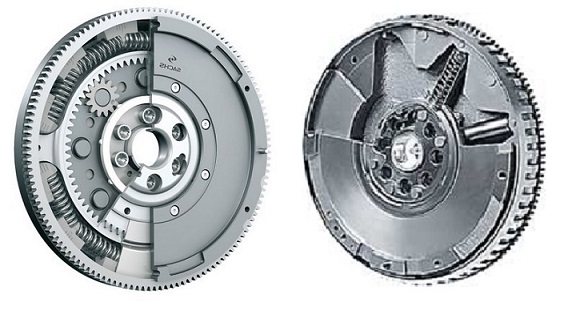

2-х массовый маховик

Словосочетание двухмассовый маховик на первый взгляд все же не подпадает под определение дублирования, но как и впуск переменной длины по сути является объединением двух противоречий.

Аббревиатуры ДММ (двухмассовый маховик), ZMS (Zweimassenschwungrad) и DMF (dual mass flywheel) обозначают на трех языках одно и то же изделие – маховик с двумя подвижными друг относительно друга корпусами из стали на одной оси. Внутри одного из корпусов находится сердце механизма – демпфирующий механизм и подшипник.

Основа идеи разделения масс — избавление от резонанса возникающего на определенных оборотах двигателя, и необходимость избавления от демпферов крутильных колебаний для которых просто не оставалось места. Резонанс так или иначе все равно проявляется на моторах с облегченным и обычным маховиком, если нет гасителей этих колебаний. Перенос функции демпфирования крутильных колебаний в двухмассовый маховик позволил избавиться не только от опасности резонанса в двигателе, но и исключил эту же проблему в трансмиссии.

Недостатком подобного совмещения в эксплуатации стала необходимость замены ДММ вместе с комплектом сцепления по истечению срока службы, так как ресурс двух агрегатов примерно одинаковый. В результате повышенная надежность и возможность переносить более высокие пиковые нагрузки ДММ не так заметна для потребителя как сам факт необходимости замены этой традиционно «вечной» детали в автомобиле.

Фактически понятие надежность тут стоит воспринимать не как фактор повышенного ресурса маховика, а как влияние использования ДММ на общую надежность мотора и трансмиссии.

2 шатуна на круглый поршень — это лучше чем 2 шатуна на овальный как у Хонды …

Очень странной конструкцией с двумя шатунами в ДВС удивляли дважды.

Первый как это обычно бывает сильно удивил, но не «взлетел», а второй стал более успешным. Оба раза речь шла о двигателе мотоцикла!

В 1977 году Хонда решила кардинально изменить свое положение в мотоспорте установив на мотоцикл четырехтактный двигатель с 8 клапанами на цилиндр, и двумя шатунами. Это решение было очень сложным технически, но чего не сделаешь для победы в гонках?

Итог испытаний показал что выигрыша эта конструкция не давала и постоянно ломалась.

Вторым удачным двухшатунным ДВС стал двухцилиндровый турбодизель на мотоцикле NEANDER 1400 TURBODIESEL.

Количество инноваций в моторе огромно, так как изначально планировалось делать его для выступлений на MotoGP, но дальше что то пошло не так… и получился уникальный круизер на солярке. Упрощённо это звучит так – в двух цилиндрах по поршню, который передает момент на шатуны, соединенные с двумя коленвалами. Коленвалы соеденены шестернями и вращаются в разные стороны. Такой конструкторский порыв позволил в результате уравновесить боковые силы действующие на поршень и устанавливать поршни без “юбок”.

Главная проблема моторов – потери на трение и износ в данном случае решена методом уравновешивания, что позволило уже на эксперементальной конструкции для MotoGP (на бензине) достичь 12 тыс. Оборотов. Поэтому 4 – 4. 5 тыс. Оборотов для дизеля не оказывают негативного воздействия на мотор.

2 поршня на цилиндр, или «оппозитник» наоборот

Мотор с встречным движением поршней или двигатель с противоположно-движущемся поршнями (ПДП) вопреки его современному маркетинговому прототипу все таки не только существовал, но и успешно эксплуатируется до сих пор.

Двигатели этой схемы применяются в тепловозах, танках, авиации и судостроении.

Первый ПДП был построен еще в 1900 году компанией Gobron-Brillié, а уже в 1903 году автомобиль с этим мотором достиг скорости 100 миль в час! Далее немного переделанная кострукция французов уже использовалась в авиации фирмой Юнкерс.

Дизельный вариант ПДП был построен в России инженером Р.А. Корейво, и запатентован в 1907 году во Франции.

Схожий по философии на ПДП вариант так же ставили на мотоциклы.

Основы теории надежности

Автор работы: Пользователь скрыл имя, 10 Октября 2011 в 17:53, курс лекций

Краткое описание

Настоящая дисциплина «Основы теории надежности», изучаемая студентами специальности 190702 – Организация и безопасность движения, представляет собой учебную дисциплину, направленную на изучение основ теории надежности изделий и систем машиностроения применительно к таким изделиям как автотранспортные средства, их механизмам, агрегатам, функциональным системам и деталям.

ЛЕКЦИИ (Надежность ПС).doc

Структурное резервирование предусматривает создание избыточных элементов в структуре изделия, нагрузочное резервирование – способность изделия воспринимать дополнительные нагрузки, функциональное резервирование предусматривает использование способности элементов выполнять дополнительные функции

Пример структурного и нагрузочного резервирования нагруженного разрывной силой F стержня дан на рис.1.

Структурное резервирование в конструкции автомобиля предполагает обычно параллельное включение резервных элементов основным. Резервные элементы могут быть

— нагруженными (постоянно включенными) – горячее резервирование постоянное;

Например, для грузового автомобиля сдвоенные шины на задних колесах можно считать структурным нагруженным резервированием, для любого автомобиля запасное колесо является резервным ненагруженным элементом. Таким же элементом в системе электрооборудования является аккумулятор, который используется только в случаях, когда не работает генератор (при его отказе или при запуске двигателя).

Установку на автомобиль колес с более широкими шинами, по сравнению со штатными, можно рассматривать как нагрузочное резервирование колес.

Применение в рабочей тормозной системе вакуумного усилителя позволяет при работающем двигателе уменьшить нагрузку на педаль тормоза, что также можно рассматривать как нагрузочное резервирование.

Резервирование как метод повышения надежности сложных машин

Лекция 5.

Современные машины, используемые в сельскохозяйственном производстве, представляют собой сложные системы, состоящие из многих десятков, а иногда и сотен механических, электрических, гидравлических и других элементов. Для расчета надежности системы используют структурные схемы. В этих схемах конструкцию машины представляют в виде отдельных ее элементов, каждый из которых характеризуется своим значением вероятности безотказной работы.

Наиболее характерным для конструкции сельскохозяйственных машин и других механических систем является случай, когда отказ одного элемента системы выводит из строя всю систему, то есть имеет место последовательное соединение элементов (рис. 5.1).

Рис. 5.2 Структурная схема технической системы при последовательном соединении n элементов.

Большинство приводов машин и механизмы передач построены по этому принципу. Так при выходе из строя любой шестерни, подшипника, муфты, рычага управления, системы смазки весь привод перестанет функционировать.

Так как вероятность безотказной работы каждого элемента – величина меньшая единицы – то вероятность безотказной работы системы при таком способе соединения будет существенно ниже чем вероятность безотказной работы каждого элемента. По теореме умножения вероятностей, вероятность безотказной работы системы будет равна произведению вероятностей отдельных элементов

При одинаковой надежности элементов формула примет вид

Для системы из трех элементов

Сложные системы, даже состоящие из элементов высокой надежности, могут обладать низкой надежностью за счет большего числа элементов.

Например, если узел состоит из 50 деталей, вероятностью их безотказной работы Рс = 0,99, то вероятность безотказной работы узла будет равна

т. е. практически узел неработоспособен.

Именно с таким фактом столкнулись создатели первых ЭВМ, когда число элементов превышало миллионы штук, а необходимо было создать работоспособную систему.

Наиболее действенным методом повышения надежности в этом случае будет так называемое резервирование.

Резервирование – применение дополнительных средств и возможностей с целью сохранения работоспособного состояния объекта при отказе одного, или нескольких его элементов.

Резервирование является мощным средством повышения надежности, так как при резервировании надежность машины (агрегата, узла) может быть выше надежности любого входящего в нее элемента.

Рассмотрим теперь основные виды резервирования.

Представим схематически систему, в которой предусмотрены резервные элементы, которые работают одновременно с основными (рис 5.2):

При такой схеме (отказ) основного элемента не нарушает работу всей системы, так как резервные элементы продолжают функционировать.

Очевидно, что вероятность отказа системы снижается, так как она наступает при отказе m элементов. Поэтому вероятность отказа системы, то есть вероятность совместного отказа всех элементов (по теореме умножения) будет равна:

Если элементы системы равно надежны тогда

где m – число элементов системы, включая и основной.

Из этих формул следует, что если Рi 1, Рс (t) > Рi, то есть надежность системы выше, чем надежность отдельных элементов.

Для данной схемы резервирования получаем:

Рс (t) = 1 – (1 – 0,9) (1 – 0,8) (1 – 0,85) (1 – 0,92) = 1 – 0,1 · 0,2 · 0,15 · 0,08 = 1 – 0,1 · 0,2 · 0,15 · 0,08 = 1 – 0,00024 = 0,999.

Такое соединение элементов носит название постоянного резервирования, когда резервные элементы участвуют в функционировании объекта наравне с основными.

Отношение числа резервных элементов к числу резервируемых ими основных элементов объекта называют кратностью резервирования

Резервирование, краткость которого равна единице называют дублированием.

Пример. Рассмотрим эффективность постоянного резервирования на примере заднего моста грузового автомобиля, где устанавливаются сдвоенные колеса. При повреждении одной шины с левой или правой стороны работоспособность автомобиля сохраняется.

Его структурная схема будет иметь вид (рис. 5.3):

|

Рис. 5.3. Структурная схема заднего моста автомобиля со сдвоенными колесами

Вероятность безотказной работы каждого колеса

Крайность резервирования равна 1, т. е. дублирование m = 2.

В случае резервирования используя формулы 5.1 и 5.4 получим:

Примерами постоянного резервирования могут быть конструкции многокатковых ходовых систем гусеничных машин, скребковые транспортеры, грабельные рабочие органы сельскохозяйственных машин, раздельный привод гидравлической системы тормозов легковых автомобилей и др.

Постоянное резервирование предполагает одновременную работу основных и резервных элементов, поэтому их ресурс исчерпывается одновременно при эксплуатации изделия. Это является его недостатком.

Наряду с постоянным резервированием очень часто в сельскохозяйственной техники применяется резервирование замещением.

Это резервирование, при котором функции основного элемента передаются резервному только после отказа основного элемента.

При таком резервировании ресурс резервного элемента не расходуется и следует ожидать, что вероятность безотказной работы системы будет выше, чем при постоянном резервировании. Но это будет в том случае, если время на установку резервного элемента будет весьма незначительно по сравнению со временем работы элемента до отказа или в случае наличия специального устройства для включения резерва (что часто применяется в радиоэлектронных системах).

Если время на установку резервного элемента достаточно большое, то эффективность этого способа резервирования снижается.

К резервированию замещением можно отнести не только установку и наличие резервных элементов (ручного тормоза, запасных колес, лап культиваторов, теребильных лап и других быстроизнашивающихся элементов с.-х. машин), но и все виды регулировок, с помощью которых восстанавливается первоначальный зазор сопряжения, а следовательно и работоспособность узла или агрегата.

Примером резервирования замещением может также служить перестановка венца маховика, звездочек, зубчатых колес и других элементов, когда используются поверхности деталей, ранее не контактировавшиеся при резервирование износостойкости.

Кроме разновидностей резервирования по методу включения в работу (постоянное, замещением), на практике применяют общее резервирование и раздельное резервирование.

Общее резервирование – это резервирование объекта в целом.

Раздельное резервирование – резервирование отдельных элементов объекта или их группы.

Физическая модель общего резервирования такова, что при отказе элемента основной системы (машины) она заменяется полностью резервной системой (машиной).

Считаем что все элементы системы равнонадежны, то формула для расчета вероятности безотказной работы технической системы построенной по принципу общего резервирования имеет вид:

где n – число элементов в системе;

m – число систем, включая и основную.

Рi – вероятность безотказной работы одного элемента,

Физическая модель раздельного резервирования такова, что вместо того, чтобы держать в резерве (m – 1) машин (систем) на случай отказа основной машины (системы), в резерве держат (m – 1) n элементов и при отказе элемента основной машины его заменяют резервным.

В этом случае вероятность безотказной работы технической системы построенной по принципу раздельного резервирования определяют по формуле

Для того, чтобы определить эффективность этих систем рассмотрим пример.

Пример. Имеется система, состоящая из n = 4 элементов и имеющая m = 3 резервных систем. Вероятность безотказной работы элементов одинакова и равна Рi = 0,9.

Определить какое резервирование следует применять:

а эта же система без резервирования

Следует отметить, что раздельное резервирование несмотря на высокий уровень безотказности приводит к усложнению всей системы, что снижает эффект от его применения.

На практике часто применяют смешанное резервирование, сочетание различных видов резервирования в одном и том же объекте.

Наибольшее распространение этот метод повышения надежности получил в радиоэлектронных системах, космических объектах и других системах, связанных с жизнью и безопасностью людей.

Для механических систем метод резервирования в чистом виде применяется сравнительно редко, так как для механических систем характерны взаимосвязанные структуры, где надежность отдельных элементов нельзя считать независимым событием.

Примерами чистого резервирования, кроме названного ранее, могут быть резервирование привода в системе управления крылом самолета, наличие в гидросистемах у золотниковых систем управления двойных и даже тройных золотников (буйеров), в технологических автоматизированных линиях применяется установка дублирующих агрегатов и оборудования или создаются параллельные технологические потоки (одновременное решение задач производительности и надежности).

Однако для механических систем и изделий с.-х. техники более характерно применение принципа избыточности в виде резервирования по выходному параметру (своеобразного вида постоянного резервирования).

То есть идут по пути создания запасов прочности, мощности, износостойкости, жесткости, виброустойчивости, теплостойкости и т. п., что приводит к повышению запасов надежности изделия в целом.

При создании надежных механических систем принцип избыточности проявляется в том, что ресурс изделия устанавливается намного ниже среднего значения наработки до отказа.

Техника, поступающая в сельскохозяйственное производство, обладает определенным уровнем надежности, заложенным при ее конструировании и изготовлении. Этот первоначальный уровень надежности эквивалентен определенному объему работ (наработке), который выполнит машина в процессе эксплуатации. Длительность периода эксплуатации до предельного состояния (доремонтный ресурс), а, следовательно, и величина полезной работы (суммарная доремонтная наработка) зависит от скорости снижения ее уровня надежности.

В идеальном случае скорость снижения уровня надежности должна быть минимальной, а наработка машины за доремонтный ресурс максимальной.

Чтобы в реальных условиях эксплуатации результаты были близки к этому идеальному случаю, необходимо выполнение определенных требований, составляющих систему эксплуатационных мероприятий по поддержанию надежности с.-х. техники.

Квалификации обслуживающего персонала

Квалификация обслуживающего персонала (обкатка) определяется качество подготовки машины к работе, ее техническое состояние, а так же качество текущего ремонта и технического обслуживания.

Квалифицированный специалист совершает меньше ошибок, связанных с неправильной регулировкой, смазкой, приложением излишних физических усилий и др. Высокая квалификация позволяет значительно быстрее обнаружить и устранить отказы, возникшие в процессе работы машин. Чем выше квалификация механизаторов и ремонтных рабочих, тем меньше вероятность несоблюдения ими правил технической эксплуатации.

Строгое соблюдение инструкций по эксплуатации с.-х. техники.

В инструкции по эксплуатации, прилагаемой заводом-изготовителем к каждой машине, приведены основные рекомендации по технической эксплуатации. Эти рекомендации установлены в результате тщательных исследований, и несоблюдение их значительно снижает долговечность и безотказность машины, а порой может привести и к авариям. Особое внимание следует уделять рекомендациям по применению топлив, смазочных материалов и жидкостей гидросистем.

Несоблюдение этих требований является наиболее распространенным нарушением и приводит к отказам элементов машины и выходу ее из строя. При замене масел необходимо тщательно промывать и очищать соответствующие сборочные единицы и удалять абразивные частицы и продукты износа.

Соблюдение нормативных режимов работы машины.

Перегрузка элементов машин, неправильные регулировки зазоров, нарушение температурных режимов резко повышает интенсивность изнашивания деталей. Наиболее неблагоприятные условия возникают при пуске двигателя и включении элементов трансмиссии в условиях низких температур. Поэтому для обеспечения нормальных условий эксплуатации машин в зимнее время необходимо устраивать крытые отапливаемые стоянки или открытые площадки оборудовать системами воздушного или другого подогрева, применение антифризов и др.

Форсирующее воздействие на износ элементов машины оказывают не только абсолютные величины нагрузки, но и неравномерность проявления силовых, температурных и скоростных режимов, которая вызывается неравномерностью удельного сопротивления почвы, различием расположения корнеклубнеплодов в земле по длине рядка и глубине их залегания, неравномерностью поступления в машину обрабатываемого продукта (хлебной массы в молотильный барабан комбайна). Снижение неравномерности рабочих режимов машины в этих условиях может быть достигнуто благодаря совершенствованию агротехники возделывания растений, улучшению структуры почвы и правильному маневрированию скоростными и силовыми режимами работы.

Качество и количество выполнения операций технического обслуживания машин.

Наиболее высокого уровня надежности добиваются хозяйства, в которых организованы стационарные пункты технического обслуживания, созданы звенья мастеров-наладчиков и широко используется необходимое моечное, смазочное, регулировочное и контрольно-диагностическое оборудование.

Периодичность проведения технических обслуживаний должна строго соблюдаться независимо от загрузки их различными сельскохозяйственными работами. Формой учета и контроля периодичности ТО может служить жетонная система по израсходованному топливу, которая успешно применяется во многих хозяйствах.

Соблюдение правил транспортировки и хранения машин.

Особенно важно для сельскохозяйственной техники, которые основную часть календарного времени находятся в состоянии хранения.

Существуют следующие способы хранения: в закрытых помещениях, под навесами и на открытых, специально оборудованных площадках. При закрытом хранении коррозия деталей проявляется незначительно, во время как при хранении на открытых площадках или под навесами она в 15 раз больше (0,44 мм/год против 0,03 мм/год).

Различают кратковременное и длительное хранение с.-х. техники. При кратковременном хранении продолжительность нерабочего периода от 10 дней до 2 месяцев. Длительное хранение, если перерыв в использовании > 2 месяцев. Подготовка к кратковременному хранению должна производиться непосредственно после окончания работ, а к длительному – не позднее 10 дней с момента окончания эксплуатации.

Организация хранения, правила постановки, техники на хранение и периодичности контроля за ее состоянием регламентированы ГОСТ 1151–71 «Техника, используемая в сельском хозяйстве. Правила хранения».

Диагностики технического состояния и прогнозирование надежности машин.

Диагностика служит для оценки технического состояния изделия в целом и отдельных его элементов безразборочными методами.

Целью диагностики является определение потребности в проведении запланированных регулировочных или ремонтных операций, прогнозирование изменения технического состояния машины и определение момента возникновения отказа или неисправности.

Проведение диагностики позволяет сократить расходы на техническое обслуживание и ремонт сельскохозяйственной техники.

Сбор, обработки и анализа информации о надежности сельскохозяйственных машин

Оперативная информация о числе и характере отказов с.-х. техники в условиях эксплуатации позволит установить причины отказов, подготовить необходимые запасные части, скорректировать периодичность проведения операций технического обслуживания.

Все это позволит обеспечить высокий уровень эксплуатационной надежности, особенно в период важнейших сельскохозяйственных работ.