Применение полимерных материалов при ремонте машин

Полимерными материалами (пластмассами) можно наращивать поверхности для создания натяга в соединении или износостойкого покрытия, заделывать трещины и пробоины, склеивать детали, выравнивать поверхности, герметизировать соединения, надежно закрывать поры в любых деталях, даже в труднодоступных местах.

Применяемые в ремонте пластмассы можно разделить на две группы. К первой относятся термореактивные (реактопласты), т.е. пластмассы, которые отвердевают и теряют свои пластические свойства при нагреве. Вторую группу составляют термопластические пластмассы (термопласты), которые при нагреве не отвердевают и сохраняют свои пластические свойства.

Жидкие клеевые составы. Клеи типа БФ представляют собой спиртовые растворы термореактивных смол. Клей БФ-2 используется для склеивания и наращивания металлических деталей, работающих при температуре 60. 80 °С и выше, а БФ-4 – в тех случаях, когда требуется большая эластичность и высокая стойкость к вибрациям. Клей БФ-6 применяют для склеивания металлов с пластмассами и тканями. Соединения, выполненные этими клеями, устойчивы по отношению к воде, холоду, действию нефтепродуктов, а также к действию кислот ниже 20 %-ной концентрации. Эти клеи являются хорошими диэлектриками и поставляются в готовом виде, что очень удобно.

Пастообразные клеевые составы. Отвердитель в состав пасты вводится для превращения ее из тестообразного состояния в необратимое твердое; пластификатор увеличивает эластичность пленки, повышает ее ударную вязкость и стойкость к температурным колебаниям. Наполнители добавляются для повышения механической прочности и теплостойкости клеевого состава, снижения усадки и приближения коэффициентов термического расширения пасты и восстанавливаемой детали. Введение наполнителей снижает стоимость паст.

Отвердитель холодного отвердевания (полиэтиленполиамин) вводят, тщательно перемешивая массу, непосредственно перед применением пасты, так как примерно через 30 мин после введения отвердителя паста начинает затвердевать.

Порошковые термопласты. Нашли применение следующие термопласты.

Капрон – представитель полиамидных смол. Применяется для изготовления различных подшипников, шестерен и других деталей, а также для нанесения износостойких и декоративных покрытий на металлические поверхности. Этот термопласт недефицитен, имеет хорошие физико-химические свойства. Одно из наиболее ценных свойств капрона – высокая износостойкость и малый коэффициент трения.

Термопласт ПФ11-12 представляет собой порошкообразную смесь, состоящую из 54% поливинилбутиралевой смолы, 23% графита, 21% идитола и 2% уртопина. Температура плавления порошка 210. 220 °С. Этот термопласт применяется при газопламенном нанесении покрытий на поверхность деталей для их наращивания, устранения вмятин, углублений, неровностей и других повреждений.

Опыт показывает, что прочность клеевого соединения деталей зависит главным образом от качества подготовки склеиваемых поверхностей, толщины клеевого слоя – с уменьшением его толщины прочность клеевого шва повышается, а также от площади прилегания двух деталей и режима термообработки в период отвердевания клеевого шва.

Преимущества соединения деталей клеевыми составами: возможность соединения друг с другом различных материалов в любом сочетании (металлы, фрикционные материалы, пластмассы, ткани и т.д.); возможность получения соединений герметичных, устойчивых к воздействию нефтепродуктов и вибростойких; отсутствие внутренних напряжений в клеевом шве. Процесс ведется при температуре не более 180 °С. Недостатки склеивания – низкая теплостойкость и недостаточно высокая прочность.

Заделка трещин и пробоин в деталях

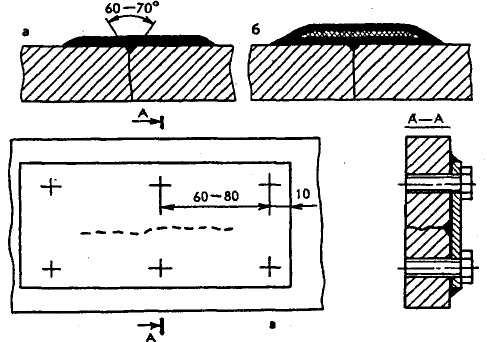

По концам трещин при их разделке сверлят отверстия диаметром 3. 4 мм, а кромки трещин раскрывают под углом 60. 90°. Если необходима высокая прочность детали, шов по длине усиливают скобами (рис. 3.5, г), через каждые 20. 30 мм сверлят технологические отверстия для клеевых заклепок (рис. 3.5, в) или на шов накладывают 2. 3 слоя стеклоткани (рис. 3.5, б). При разделке пробоин острые кромки у краев притупляют, а у корпусных деталей с толстыми стенками по периферии пробоины через каждые 20. 30 мм сверлят отверстия диаметром 2. 3 мм для клеевых заклепок. Зону вокруг разделки трещины или пробоины на расстоянии 15. 20 мм зачищают до металлического блеска. Поверхности для наращивания и нанесения пасты подготавливают как обычно.

При заделывании трещин наносят два слоя пасты. Второй слой наносят с таким расчетом, чтобы он заполнил всю трещину и перекрыл ее по обеим сторонам на 10. 15 мм при толщине слоя 2. 3 мм. Стеклоткань толщиной 0,1. 0,3 мм накладывают между слоями пасты и обязательно прокатывают роликом.

Применение полимерных материалов при восстановлении деталей

Общие сведения

При ремонте машин полимерные материалы получили широкое применение. Они имеют большой диапазон положительных свойств:

Обладая ценными физико-механическими свойствами, полимерные материалы позволяют снизить трудоемкость ремонта и технического обслуживания машин на 20-30% и сократить расход дефицитных материалов (черного и цветного металла, сварочных и наплавочных материалов, припоя и т. д.) на 40-50%. К недостаткам полимерных материалов можно отнести изменение их свойств в зависимости от срока службы (старение), сравнительно низкую твердость, усталостную прочность и теплостойкость.

Для использования при ремонте машин рекомендованы следующие полимерные материалы: поликапроамид (капрон), полиэтилен, полистирол, полиамид, волокнит, эпоксидные смолы, синтетические клеи, герметики, анаэробные полимерные материалы и др. Промышленность выпускает специальные аптечки и наборы полимерных материалов для ремонта машин.

Использование полимерных материалов не требует сложного оборудования и высокой квалификации рабочих. Оно возможно в условиях специализированных ремонтных предприятий, в мастерских хозяйств, а также в полевых условиях.

Применение эпоксидных композиций при восстановлении деталей

Эпоксидные смолы в чистом виде используют очень редко. В ремонтной практике применяют эпоксидные составы, которые являются многокомпонентными системами. Важнейшим преимуществом композиции перед полимерами является их повышенная жесткость и прочность, стабильность размеров, повышенная ударная вязкость, регулируемые фрикционные и другие свойства. Однако нельзя достигнуть всех этих свойств в одной композиции.

Кроме эпоксидной смолы, в состав композиции в зависимости от назначения могут входить пластификаторы, наполнители, отвердители, ускорители отверждения, пигменты и другие компоненты.

Пластификаторы уменьшают хрупкость и стойкость к резкому изменению температуры, но уменьшают теплопроводность. В качестве пластификатора чаще всего используют дибутилфталат.

Наполнители вводят для повышения физико-механических свойств, снижения внутренних напряжений, возникающих вследствие разницы коэффициентов линейного расширения металла и полимера. Наполнители подразделяют на связующие (стеклоткань, ткани) и порошкообразные (железный порошок, алюминиевая пудра, цемент, тальк, графит и др.).

В качестве отвердителя эпоксидных смол чаще используют полиэтиленполиамин.

Эпоксидные композиции являются универсальным ремонтным материалом. Их применяют для заделки трещин, раковин, пробоин, восстановления подвижных и неподвижных сопряжений, склеивания деталей. Состав композиции зависит от требуемых свойств и условий работы. Для закрепления втулок, колец, ввертышей при восстановлении с использованием ремонтных дополнительных деталей применяют композицию без наполнителей. На 100 частей (по массе) эпоксидной смолы ЭД-16 берут 10 частей дибутилфталата и 12 частей полиэтиленполиамина. При заделке трещин, пробоин, восстановлении посадочных мест под подшипники в композиции вводят наполнители.

Приготовление композиции заключается в следующем. Эпоксидную смолу в таре разогревают до температуры 70-80°С, отливают необходимое количество в сосуд, добавляют пластификатор и перемешивают двухкомпонентный состав. Затем, если необходимо, вносят наполнитель, предварительно высушенный в течение 2-3 ч при температуре 100-120°С, и тщательно перемешивают состав. Отвердитель добавляют перед употреблением композиции.

Приготовленную композицию необходимо использовать в течение 20-25 мин.

Заделка трещин и пробоин

Эпоксидные композиции используют для заделки трещин в корпусных деталях, не проходящих через отверстия под втулки, посадочные места под подшипники, резьбовые отверстия, длиной не более 200 мм. После определения размеров трещины ее края засверливают сверлом диаметром 3 мм, а трещину по всей длине разделывают под углом 60-70°, на глубину 2-3 мм (при толщине стенки более 5 мм). Если толщина стенки менее 2 мм, разделку трещины не делают. Поверхность детали зачищают до металлического блеска на расстоянии 40 мм по обе стороны от трещины и обезжиривают ацетоном. Приготовленный состав наносят на поверхность и уплотняют шпателем. Для заделки мелких трещин (до 20 мм) используют композицию без наполнителя. При восстановлении чугунных деталей с пробоинами и трещинами длиной более 20 мм применяют следующий состав. На 100 частей (по массе) смолы ЭД-16 берут 15 частей дибутилфталата, 120 частей железного порошка и 11 частей полиэтиленполиамина. Для восстановления корпусных деталей из алюминиевых сплавов вместо железного порошка в качестве наполнителя используют алюминиевую пудру (25 частей).

Трещину длиной 20-150 мм на корпусных деталях или баках заделывают эпоксидной композицией, армированной стеклотканью или технической бязью. Первая накладка из ткани должна перекрывать трещину на 20-25 мм по обе стороны, а вторая перекрывать первую на 10-15 мм. После нанесения первого слоя эпоксидной композиции накладывают первую накладку и прикатывают роликом. На поверхность накладки наносят тонкий слой композиции и накладывают вторую накладку, которую тоже прикатывают роликом. На вторую накладку снова наносят слой композиции и оставляют для отверждения.

Рис. Варианты заделки трещин: а — эпоксидным составом; б — эпоксидным составом, армированным стеклотканью; в — эпоксидным составом и металлической накладкой.

Трещины на корпусных деталях длиной более 150 мм заделывают с помощью накладки.из листовой стали толщиной 1,5-2,0 мм. Зачищенные поверхности детали, накладки и винтов покрывают эпоксидной композицией.

Отверждение композиции проводят при температуре 18-20 С» в течение 72 ч. Допускается проводить отверждение при температуре 20 С» в течение 12 ч, а затем по одному из следующих режимов: при 40 С» — 48 ч; при 60 С» — 24 ч; при 80 С» — 52 ч; при 100 С» — 3 ч.

Пробоины в корпусных деталях, бачках радиаторов, топливных баках заделывают наложением заплат внахлестку с применением эпоксидных композиций. При небольших пробоинах накладку изготавливают из стеклоткани. Тонкостенные детали восстанавливают наложением накладки из листовой стали. Пробоины в корпусных деталях заделывают постановкой внахлестку металлической накладки на винтах. Стальная накладка может быть закреплена с помощью эпоксидной композиции, проникающей в дополнительные сверления.

Восстановление посадочных отверстий

Эпоксидные композиции применяют при ремонте неподвижных сопряжений деталей типа корпус — подшипник, корпус — втулка, если зазор в сопряжении не превышает 0,1 мм. Перед нанесением композиции сопрягаемые поверхности отверстия в корпусе, втулки (подшипника) зачищают и обезжиривают. После просушивания наносят композицию (без наполнителя) на подготовленные поверхности слоем толщиной не более 0,5 мм. Через 10-15 мин втулку (подшипник) запрессовывают в отверстие и проводят отверждение по одному из вышеприведенных режимов.

Склеивание деталей синтетическими клеями

Для склеивания применяют клеи ВС-ЮТ и типа БФ, 88Н и др. Клей ВС-ЮТ используют для приклеивания накладок к тормозным колодкам и дискам сцепления. Кроме того, его можно использовать для склеивания металлов, стеклотекстолитов и других материалов. Режим отверждения: давление прижатия склеиваемых поверхностей — 0,2-0,4 МПа, температура — 175-185°С, продолжительность — 1,5-2,0ч.

Клеи БФ-2, БФ-4, БФ-6 применяют для склеивания металлов, древесины и др.

Клей БФ-6 дает более эластичные соединения, поэтому его применяют для склеивания фетра, войлока, тканей и других материалов. Режим склеивания: давление — 0,5- 1,0 МПа, температура — 140-160°С, продолжительность — 1,0— 1,5 ч. Клей БФ-52Т используют для тех же целей, что и клей ВС- ЮТ.

Для склеивания резин и резины с металлом применяют клей 88Н.

Поверхности, подлежащие склеиванию, очищают от загрязнений и старых полимерных материалов. Металлические поверхности зачищают до металлического блеска и обезжиривают ацетоном или бензином. После сушки деталей наносят слой клея толщиной 0,10-0,15 мм на склеиваемые поверхности и выдерживают при комнатной температуре в течение 10-15 мин. Затем наносят второй слой клея и просушивают детали. Окончание сушки проверяют «на отлип». К слою клея прикладывают резиновый брусок, очищенный ацетоном. Если он не прилипает, склеиваемые поверхности накладывают одна на другую и сжимают специальными приспособлениями. Деталь вместе с приспособлениями помещают в специальный шкаф для термообработки (отверждения клеевого состава) и выдерживают в течение 40 мин. Для уменьшения остаточных напряжений в клеевом соединении детали охлаждают вместе со шкафом до температуры 80-100°С, а затем на воздухе до температуры 20—25°С в течение 2—3 ч и снимают с приспособлений.

По такой технологии приклеивают фрикционные накладки на тормозные колодки и диски.

Применение эластомеров при восстановлении посадок

Ремонт подшипниковых узлов часто заключается в восстановлении первоначальных натягов. Нарушению посадки способствует смятие неровностей поверхностей при запрессовке и снятии подшипников и вследствие проворачивания кольца подшипника при работе машины. Для восстановления посадочных мест под подшипники в отверстиях и на валах, а также под втулки и шестерни при износе не более 0,06 мм применяют эластомеры ГЭН-150(B) или 6Ф.

Технологический процесс включает следующие операции: приготовление раствора, зачистка и обезжиривание изношенных поверхностей, нанесение раствора на подготовленные поверхности, термическая обработка и Сборка узлов. Растворы приготовляют по следующей рецептуре: одна часть (по массе) эластомера ГЭН- 150(B) и 6,2 части ацетона; или 2 части эластомера 6Ф, 5 частей ацетона и 5 частей этилацетата.

Раствор эластомера наносят на поверхность детали в вытяжном шкафу кисточкой. Не допускается перекрытия слоев при нанесении раствора. Толщина пленки одного слоя равна 0,01 мм. Деталь с покрытием выдерживают 20 мин, а затем помещают для термообработки в сушильный шкаф. Термообработка проводится при температуре 120 С» в течение 30 мин. Каждый последующий слой до получения необходимой толщины наносят после термообработки предыдущего. Перед сборкой поверхность детали, покрытой эластомером, смазывают графитной смазкой, охватывающую деталь подогревают до температуры 120-140°С.

Применение полимерных материалов при ремонте авто

Полимерные материалы при ремонте машин применяются для восстановления размеров изношенных деталей, заделки трещин и пробоин, упрочнения резьбовых соединений и неподвижных посадок, антикоррозионной защиты, склеивания деталей и материалов, а также для изготовления деталей. Для этих целей наиболее часто применяются полиамидные смолы в виде гранул с белым или просвечивающим желтым оттенком (капроновый порошок). Они отличаются от других полимеров малым коэффициентом трения, значительной термоста-, бильностью, хорошей прорабатываемостью, высокой антикоррозионной и химической стойкостью, безвредны для работающих.

Полимерные материалы применяют как в чистом виде (полиэтилен, полистирол, капрон, полипропилен), так и в виде пластмасс. Для образования пластмасс к полимерному материалу добавляют ряд компонентов: наполнители (стеклянное волокно, асбест, цемент, металлические порошки), улучшающие физико-механические свойства пластмасс; пластификаторы (дибутилфталат, диакрилфталат, жидкий тиокол и другие), улучшающие пластичность и эластичность пластмасс; отвердители (полиэтиленполиамин и др.) для отвердения (полимеризации) пластмасс.

Нанесение полимерных покрытий с целью восстановления изношенных деталей имеет ряд преимуществ перед другими способами. Невысокая температура нагрева деталей (250…320 °С) перед нанесением покрытия не изменяет структуру металла. Полимерными покрытиями можно восстанавливать детали с большим износом (1… 1,2 мм), тогда как при хромировании восстанавливают детали с износом не более 0,5 мм. Покрытие, как правило, не нуждается в механической обработке, так как имеет чистую глянцевую поверхность и незначительную разницу в толщине слоя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Основные операции восстановления деталей полимерными материалами включают подготовку деталей к восстановлению, нанесение покрытия, термическую обработку и контроль.

Подготовка детали к восстановлению заключается в изоляции мест, не подлежащих покрытию, и создании условий, обеспечивающих хорошую адгезию (прилипание) полимерного покрытия с металлом. Изоляцию производят алюминиевой либо латунной фольгой или жидким стеклом с мелом. Места же, подлежащие покрытию, обрабатывают абразивной крошкой или крошкой отбеленного чугуна и обезжиривают ацетоном или бензином.

В ремонтной практике применяется несколько способов нанесения полимерных покрытий на металлические поверхности. Наиболее распространены газопламенный, вихревый и вибрационный.

Покрытие металлических деталей полимерными материалами вихревым способом проводится на установках типа А-67М. Подготовленные детали нагревают в термопечи либо газовыми горелками до температуры 280… 300 °С и помещают в камеру установки. На высоте 50…100 мм от днища установки укреплена пористая перегородка, на которую насыпают порошкообразный слой капрона толщиной не менее 100 мм. Для изготовления пористой перегородки используют стеклоткань, керамику, войлок.

Через перегородку в камеру подается сжатый воздух, азот или углекислый газ под давлением 0,1…0,2 МПа. Частицы порошка равномерно покрывают деталь, плавятся и образуют равномерное покрытие. Напыление длится 8…10 с, во время напыления детали сообщается возвратно-поступательное движение. Чтобы получить требуемую толщину наносимого слоя, каждую деталь необходимо погружать в камеру несколько раз. После каждого погружения ее извлекают, чтобы порошок оплавился, и вслед за этим помещают в камеру установки вторично. Охлаждение восстановленной детали производят на воздухе, в воде или в минеральном масле при комнатной температуре.

Вибрационный способ напыления основан на свойстве сыпучих материалов течь под воздействием колебания, В вибрационной установке якорь и днище вибрируют с частотой 50 Гц. При этом происходят разрыхление и переход порошка капрона в псевдосжиженное состояние. Нагретую деталь, так же как и в вихревом способе, погружают в слой порошка и извлекают для его оплавления. Повторением этих операций обеспечивают требуемую толщину полимерного покрытия.

При быстром охлаждении расплавленного полиамида он затвердевает в виде прозрачной массы, обладающей пониженной износостойкостью. Поэтому охлаждать изделие и нанесенное на его поверхность полимерное покрытие следует медленно. При этом происходит его помрнение и образование более или менее крупных кристаллов. Такой хорошо кристаллизованный полиамид более тверд, чем прозрачный, а следовательно, и более износостоек.

Меньшее распространение получил струйный беспламенный метод напыления пластмасс, который заключается в том, что распыление порошка производится пистолетом-распылителем без нагрева порошка на предварительно подготовленную и нагретую поверхность. Детали, подлежащие восстановлению, после подготовки поверхности (обезжиривание, накатка, химическая очистка и травление, промывка) укладываются в алюминиевую оправку. На электропечи оправка вместе с деталями нагревается до температуры 240 °С, после чего пистолетом-распылителем с помощью подогретого сжатого воздуха порошок наносится на поверхность деталей. Частицы порошка расплавляются и образуют сплошное покрытие. В качестве пистолета-распылителя используют распылители, применяемые для окрасочных работ.

Недостатком этого способа является значительная потеря порошковых материалов при напылении и загрязнение воздуха.

Методом литья под давлением термопластичных материалов в ремонтной практике восстанавливают и изготовляют детали. Данный метод основан на выдавливании из обогревательного цилиндра литьевой машины разогретой пластмассы в гнездо сомкнутой пресс-формы. Литье под давлением проводится на термопластавтоматах ДБ-3329, литьевых машинах ПЛ-71 и др. Изношенная поверхность детали предварительно протачивается, чтобы слой пластмассы был не менее 0,5 мм на сторону. Если возможно, йа детали протачивают канавки, делают сверления.

Подготовленную деталь устанавливают в разогретую пресс-форму, имеющую номинальные размеры восстанавливаемой детали, и нагнетают в нее разогретую пластмассу под давлением 15…125 МПа. Деталь должна быть нагрета до температуры 230…290 °С. Наиболее распространенные термопластичные материалы, применяемые для восстановления деталей литьем под давлением,— капрон (поликапролактам) марки Б, смолы П-68, П-54, АК-7, отходы капрона.

Для улучшения качества полимерного покрытия рекомендуется последующая термическая обработка, например выдержка в течение 2 ч в масле при температуре 100…120 °С с дальнейшим охлаждением вместе с маслом.

Полимерные материалы, имеющие наибольшее применение при ремонте кузовов, условно делят на две группы: клеи и пластмассы.

Детали из органического стекла склеивают путем размягчения склеиваемых поверхностей дихлорэтаном. В качестве клея можно применять раствор, состоящий из 2…3% опилок органического стекла, растворенных в муравьиной кислоте или дихлорэтане. Для предотвращения быстрого испарения и загустения клея его хранят в закрытом сосуде при температуре 18…20 °С. Для получения рабочей вязкости загустевшего клея (концентрированный сироп) его разбавляют дихлорэтаном.

Эпоксидные клеи универсальны, приготовление и применение их несложно, и они не требуют давления при склеивании. При ремонте кузовов используют эпоксидные клеевые композиции, свойства которых зависят от их состава. Эпоксидные композиции изготовляют из составных частей, чаще всего из эпоксидной смолы ЭД-16 или ЭД-20, пластификатора-дибутилфталата, наполнителя и отвердителя. Эпоксидные смолы в полимерных композициях являются связующими, пластификаторы уменьшают хрупкость, увеличивают эластичность отвержденных эпоксидных смол, наполнители увеличивают теплопроводность, повышают коэффициент линейного расширения и снижают усадку смолы. Поэтому наполнители влияют на физико-механические и технологические свойства компаунда. В качестве наполнителей применяют слюдяную пыль, измельченный асбест, стальной или чугунный порошок и другие. Вид и количество отвердителя определяют скорость и степень изменения физического состояния композиции. Для заделки вмятин в кузовах и оперении обычно используют в качестве отвердителя полиэтиленполиамин или гексаметилендиамин, при которых отверждение композиции происходит без подогрева в нормальных температурных условиях.

Полимерные материалы, применяемые при ремонте

Восстановление деталей полимерными материалами

Применение полимерных материалов при ремонте автомобильной техники по cравнению с другими способами позволяет снизить:

· трудоемкость восстановления – на 20…30 %;

· себестоимость ремонта – на 15…20 %;

· расход материалов – на 40…50 %.

Это обусловлено следующими особенностями их использования:

· не требуется сложного оборудования и высокой квалификации рабочих;

· возможностью восстановления деталей без разборки агрегатов;

· отсутствие нагрева детали;

· не вызывает снижения усталостной прочности восстановленных деталей;

· во многих случаях позволяет не только заменить сварку или наплавку, но и восстанавливать детали, которые другими известными способами восстанавливать практически невозможно или нецелесообразно;

· позволяет миновать сложные технологические процессы нанесения материала и его обработку.

К недостаткам полимерных материалов следует отнести довольно низкую теплостойкость, теплопроводность, твердость и модуль упругости, наличие остаточных внутренних напряжений, изменение физико-механических свойств с изменением температуры и времени работы.

Полимеры – это высокомолекулярные органические соединения искусственного или естественного происхождения.

Пластмассы – композиционные материалы, изготовленные на основе полимеров, способные при заданной температуре и давлении принимать определенную форму, которая сохраняется в условиях эксплуатации. Кроме полимера, являющегося связующим веществом, в состав пластмассы входят: наполнители, пластификаторы, отвердители, ускорители, красители и другие добавки.

Полимеры делят на две группы:

· термопластичные (термопласты) – полиэтилен, полиамиды и другие материалы – при нагревании способны размягчаться и подвергаться многократной переработке;

· термореактивные (реактопласты) – эпоксидные композиции, текстолит и другие материалы – при нагревании вначале размягчаются, а затем в результате химических реакций затвердевают и необратимо переходят в неплавкое и нерастворимое состояние.

Пластмассы применяют для:

· восстановления размеров деталей;

· заделки трещин и пробоин;

· герметизации и стабилизации неподвижных соединений;

· изготовления некоторых деталей и пр.

Пластмассы наносят: намазыванием, газопламенным напылением, вихревым и вибрационным способами, литьем под давлением, прессованием и др.

Наибольшее распространение в ремонтном производстве получили клеевые композиции на основе эпоксидных смол, эластомеры, герметики и анаэробные полимерные составы.

Клеевые композиции бывают холодного и горячего отверждения. В подвижных ремонтных мастерских применяются эпоксидные композиции холодного отверждения, содержащие в своем составе в качестве связующего вязкие эпоксидные смолы, например ЭД-20, ЭД-16, а также наполнители, пластификаторы и отвердители.

Наполнители входят в композиции для повышения вязкости, сближения коэффициентов термического линейного расширения композиций и ремонтируемых деталей, улучшения теплопроводности, удешевления композиции. В качестве наполнителей используют железный и чугунный порошок, алюминиевую пудру, молотую следу, кристаллический графит, тальк, сажу, цемент, асбест и другие материалы. Количество вводимого в композицию наполнителя зависит от его марки и вида и составляет 20…200 % массы смолы.

В качестве отвердителей применяют различные ди- и полиамины жирного и ароматического ряда, низкомолекулярные полиамиды, производные аминов, например отвердители типа ПЭПА – полиэтиленполиамин или АФ-2 – продукт на основе венола, этилендиамина и формалина. Основным недостаткам этих отвердителей является то, что при температурах, близких к 0 0 С, время отверждения композиции исчисляется сутками. Это ограничивает их применение в полевых условиях.

Для быстрого отверждения эпоксидных смол применяют катионную полимеризацию. Эффективным катализатором катионной полимеризации является трехфтористый бор, который позволяет создавать клеевые композиции для восстановления деталей машин при пониженных температурах.

Для понижения хрупкости композиции, повышения ударной вязкости и прочности на изгиб в смолу вводят пластификаторы. В качестве пластификаторов применяют дибутилфталат ДБФ, полиэфирную смолу МГФ-9, полусульфидный каучук-тиокол НВТ-1 и др.

Подбор компонентов для эпоксидных композиций и их количественное соотношение зависят от характера дефекта и условий работы отремонтированных деталей. Составы эпоксидных композиций для заделки трещин, пробоин, восстановления неподвижных соединений и др. приведены в табл. 5.7.

Технология приготовления эпоксидной композиции включает:

· разогрев эпоксидной смолы до жидкого состояния (60…80 0 С) в термо-

шкафу или в емкости с горячей водой;

· добавление небольшими порциями пластификатора (дибутилфталат);

Состав эпоксидных композиций (в частях по массе)

· перемешивание смеси в течение 5…8 мин;

· введение в состав необходимых наполнителей;

· перемешивание смеси в течение 8…10 мин.

Полученная композиция (состав) сохраняется длительное время (до одного года в закупоренной таре) в прохладном темном месте. Непосредственно перед ее применением добавляют отвердитель и тщательно перемешивают в течение 5…7 мин. Время использования полученного состава находится в пределах 20…30 мин.

К клеевым композициям, предназначенным для ремонта армейских машин, предъявляются следующие требования:

· отвердевать как при низких положительных, так и при отрицательных температурах;

· быть стойкими к действию воды и горюче-смазочных материалов;

· обеспечивать прочность в условиях вибрационных нагрузок;

· позволять выполнение ремонта в короткие сроки при минимальных затратах сил и средств.

Для герметизации и восстановления посадок неподвижных соединений находят широкое распространение эластомеры и герметики (табл. 5.8), в том числе анаэробные. Эластомеры представляют собой вальцованные листы типа твердой резины, толщиной 2…5 мм. Раствор эластомера приготавливают растворением в ацетоне. Одну весовую часть, например ГЭН-150 (В) или 6Ф, растворяют в 6,2 или 5 частях ацетона. Необходимое количество эластомера режут на кусочки 10

Характеристики эластомеров и герметиков

| Марка | Максимальный зазор соединения, мм | Разрушающее напряжение при сдвиге, МПа | Время набора полной прочности (при 20 0 С), ч |

| «Анатерм-1» (АН-1) | 0,07 | ||

| «Анатерм-4» (АН-4) | 0,15 | ||

| «Анатерм-6» (АН-6) | 0,7 | 8…15 | |

| «Анатерм-8» (АН-8) | 0,6 | ||

| «Анатерм-17» (АН-17) | 0,1…0,45 | 0,5…3 | |

| «Уникерм-1» (УГ-1) | 0,4 | 5…12,5 | |

| «Уникерм-3» (УГ-3) | 0,4 | 4…12 | |

| «Уникерм-7» (УГ-7) | 0,15 | 3…5 | |

| «Уникерм-8» (УГ-8) | 0,45 | 1…6 | |

| «Уникерм-11» (УГ-11) | 0,25 | — | 1…6 |

| Эластомер ГЭН-150 (В) | 0,12…0,16 | — | 0,7 (при 115 0 С) |

| «Герметик 6Ф» | 0,2 | — | 3 (при 160 0 С) |

| «Эластосил 137-83», компаунд ПТ-75Т | 0,8 | — | |

| Замазка У-20А | 0,25 | 0,015 | — |

Анаэробные полимерные составы – это смеси жидкостей различной вязкости, способные длительное время оставаться в исходном состоянии без изме-

нения свойств и быстро отвердевать с образованием прочного полимерного

Условия получения и характеристики клеевых соединений

| Марка | Условие нанесения | Условие затвердевания | Характеристика соединения | |||

| Температура, 0 С | Время выдержки, мин | Давление, МПа | Температура, 0 С | Время, ч | Рабочая температура, 0 С | Прочность на сдвиг, МПа |

| БФ-2 | 15…25 | 30…60 | 1…2 | 140…150 | 1…2 | |

| 80…90 | ||||||

| БФ-4 | 15…25 | 30…60 | 1…2 | 140…150 | 1…2 | |

| ВС-ЮТ | 15…25 | 0,05-0,2 | 1…2 | |||

| ВС350 | 0,1…0,2 | 180…200 | ||||

| БФ-6 | 0,02 | — | — | |||

| № 88 | 15…25 | 8…10 | 0,01-0,05 | 15…20 | — |

слоя в узких зазорах между поверхностями при температурах 15…35 0 С при условии прекращения контакта с кислородом воздуха. Скорость отверждения и время достижения максимальной прочности соединений зависит от температуры окружающей среды. При температуре ниже 15 0 С полимеризация замедляется. Благодаря высокой проникающей способности анаэробные полимерные материалы плотно заполняют трещины, микродефекты сварных швов, зазоры. В табл. 5.9 приведены условия получения и характеристики некоторых клеевых соединений, применяемых при ремонте машин.

Примерные области применения полимерных материалов при ремонте машин приведены в табл. 5.10.