Лекция № 5. Методы и способы восстановления изношенных деталей, повышения их прочности и служебных характеристик.

Большое количество деталей машин и механизмов выходит из строя в процессе эксплуатации вследствие истирания, ударных нагрузок, эрозии и т. д. Современная техника располагает различными методами восстановления и упрочнения деталей для повышения срока их службы.

Восстановление изношенных деталей – сложный организационно-технологический процесс, при котором, в отличие от производства новых деталей в качестве заготовки используют изношенную, но уже сформированную деталь. В этом случае затраты на выполнение таких операций, как литье, ковка, штамповка и т.п., отсутствуют. В то же время при восстановлении изношенных деталей появляется ряд дополнительных операций: мойка, разборка, дефектация, комплектация, затраты на которые следует учитывать при выборе способа восстановления.

Изношенные детали восстанавливают следующими способами:

а) сварка дуговая ручная и автоматическая под флюсом и в углекислом газе; сваркой восстанавливают станины и корпусные детали;

Правка применяется для устранения изгиба, коробления и т.п. Обжатие и раздача применяются для изменения размеров деталей (втулок, пальцев).

Электродуговая металлизация. Этот способ нанесения покрытий очень распространен. Преимуществами электродуговой металлизации являются высокая производительность нанесения покрытий, получение покрытий в несколько миллиметров, высокая износостойкость (в 1,5-2 раза выше новой детали), простота и технологичность процесса, возможность нанесения покрытия на одну поверхность различных наплавочных материалов. Областью рационального применения электродуговой металлизации является антикоррозионная защита алюминием и цинком трубопроводов, цистерн, емкостей, металлоконструкций.

Высокоскоростное напыление. В основе метода лежит нагрев порошковых частиц и их нанесение со скоростью 2000 м/с на поверхность детали. Частицы порошка посредством газовой струи переносятся на деталь, обладая высокой кинетической энергией, которая при ударе о подложку превращается в тепловую. В качестве напыляемых материалов используются различные металлические и металлокерамические порошки.

Метод позволяет наносить покрытия толщиной от 50 мкм до нескольких миллиметров. Оптимальную же толщину покрытия следует выбирать в каждом конкретном случае исходя из эксплуатационных, технологических и экономических соображений. Так, например, при защите от коррозии оптимальная толщина покрытия варьируется в диапазоне от 150 до 350 мкм. При нанесении износостойких покрытий их толщина выбирается в диапазоне от 300 до 600 мкм.

Высокоскоростной метод напыления позволяет получить более плотное в 1,5-3 раза прилегание покрытия, меньшую в 5-12 раз пористость и большую твердость, повышает эксплуатационные характеристики.

Для восстановления размеров изношенных деталей помимо электродов и присадочных прутков применяют наплавочные проволоки Нп-30; Нп-40; Нп-50 и т. д. Для наплавки штампов применяют легированные наплавочные проволоки Нп-45 Х 4ВЗФ, Нп-45 Х 2В8Т и др. (Нп — обозначает наплавочная).

Для износостойкой наплавки широкое применение находят порошковые проволоки в соответствии с ГОСТ 2601-84. Например, для наплавки деталей, работающих в условиях абразивного изнашивания с умеренными ударными нагрузками применяют порошковые проволоки марок ПП-Нп-200 х 12М; ПП-Нп- 200 х 12ВФ и т.д. (ПП обозначает «проволока порошковая»),

Микродуговое оксидирование. Метод используется для нанесения покрытий на алюминиевые и магниевые сплавы и позволяет получать покрытия с высокими механическими, диэлектрическими и теплостойкими свойствами. Покрытия на алюминиевых и магниевых сплавах по износостойкости превышают все существующие материалы, используемые в современной технике. Например, при одинаковой микротвердости с корундом износостойкость покрытий, полученных этим методом, может быть в несколько раз выше.

Основные области применения:

— создание коррозионностойких и износостойких покрытий для бурового, нефтедобывающего и нефтеперерабатывающего оборудования;

пары трения, подшипники скольжения, зубчатые передачи, поршни, цилиндры, торцевые уплотнения.

Классификация способов восстановления деталей машин

В структуре себестоимости капитального ремонта машин 60…70 % затрат приходится на стоимость запасных частей. В то же время себестоимость восстановления большинства деталей не превышает 25…40 % цены новой детали. В настоящее время разработаны прогрессивные технологии восстановления, которые помимо восстановления, упрочняют ее, значительно повышая износостойкость. Восстановление изношенных деталей является одним из основных путей экономии материально-сырьевых и энергетических ресурсов, решения экологических проблем, так как затраты энергии, металлов и других материалов в 25…30 раз меньше, чем затраты при изготовлении новых деталей. При переплавке изношенных деталей безвозвратно теряется до 30 % металла.

Восстановление изношенных деталей позволяет значительно снизить затраты на ремонт техники и поэтому является приоритетным вопросом в развитии системы технического обслуживания и ремонта машин.

Восстановление детали – комплекс технологических операций по устранению дефектов детали, обеспечивающих возобновление ее работоспособности и геометрических параметров, установленных нормативно-технической документацией.

Способы восстановления условно делят на две категории: способы наращивания и способы обработки.

В зависимости от физической сущности процессов, технологических и других признаков существующие способы делятся на десять групп (табл. 1).

Слесарно-механической обработкой устраняют следы износа и восстанавливают форму детали. При этом размеры после обработки отличаются от номинальных. Для обеспечения необходимой посадки применяют сопрягаемые детали с измененными параметрами или ставят компенсатор износа (кольца, бандажи, втулки, резьбовые спиральные вставки и т. д.).

Таблица 1. Способы восстановления деталей

Способы восстановления пластическим деформированием основаны на свойстве пластичности металлов. При пластическом деформировании металл детали перераспределяется от нерабочих участков детали к рабочим, благодаря чему восстанавливаются размеры изношенных поверхностей. Объем детали остается постоянным. К достоинствам следует отнести следующее: не требуется присадочный материал, простота способов, относительно высокая производительность. К недостаткам относятся: необходимость термической обработки черных металлов, изменение линейных размеров (например, поршневой палец после раздачи укорачивается).

Технология восстановления деталей полимерными материалами отличается простотой и доступностью (используют в полевых условиях), низкой себестоимостью, высокой производительностью и хорошим качеством. Долговечность посадочных мест подшипников после восстановления полимерными материалами многократно повышается.

Способы ручной сварки и наплавки получили широкое применение благодаря простоте и возможности выполнения процесса в труднодоступных местах. К недостаткам относятся: низкая производительность, материалоемкость и не всегда обеспечивается высокое качество.

Механизированные способы сварки и наплавки могут быть автоматическими и полуавтоматическими. Большинство этих способов обеспечивают высокие производительность и качество.

При дуговых способах источником теплоты для плавления присадочного материала и поверхности детали является теплота электрической дуги. При бездуговых способах таким источником служат потери от вихревых токов (ТВЧ), джоулева теплота (электрошлаковая наплавка, контактная приварка), теплота сгораемых газов и др.

Ручные и механизированные сварочно-наплавочные способы получили наибольшее применение (75…80 % общего объема восстановления). Их недостатки – термическое воздействие на основной металл, в том числе на невосстанавливаемые поверхности, деформация деталей, значительные припуски на механическую обработку. Применение большинства из этих способов целесообразно для восстановления сильноизношенных деталей.

При напылении расплавленный присадочный материал (проволока или порошок) с помощью сжатого воздуха распыляется и наносится на подготовленную поверхность детали. Способы напыления различают в зависимости от источника теплоты: дуговое – теплота электрической дуги, газопламенное – теплота газового пламени и т. д. Напыляют металлы, полимеры и др. При напылении металла процесс называют металлизацией. Большинство способов напыления характеризуется высокой производительностью, позволяет достаточно точно регулировать толщину покрытия и припуск на механическую обработку. Серьезный недостаток напыления – низкая сцепляемость покрытий с основой. Для ее повышения применяют нанесение специального подслоя, последующее оплавление и др.

В основе гальванических способов лежит явление электролиза. Их различают по виду осаждаемого металла, роду используемого тока, способу осаждения и др. Гальванические способы высокопроизводительны, не оказывают термического воздействия на деталь, позволяют точно регулировать толщину покрытий и свести к минимуму или вовсе исключить механическую обработку, обеспечивают высокое качество покрытий при дешевых исходных материалах. Такие способы применяют для восстановления малоизношенных деталей. Недостатки гальванопокрытия – многооперационность, сложность и экологическая вредность технологии.

Термическую обработку применяют для упрочнения и восстановления физико-механических свойств деталей (упругости пружин и др.). При химикотермических способах происходит диффузное насыщение поверхности детали тугоплавкими металлами (хромом, титаном и др.) при некотором изменении размеров. Эти способы применяют для восстановления и повышения износостойкости малоизношенных деталей (плунжеров и др.).

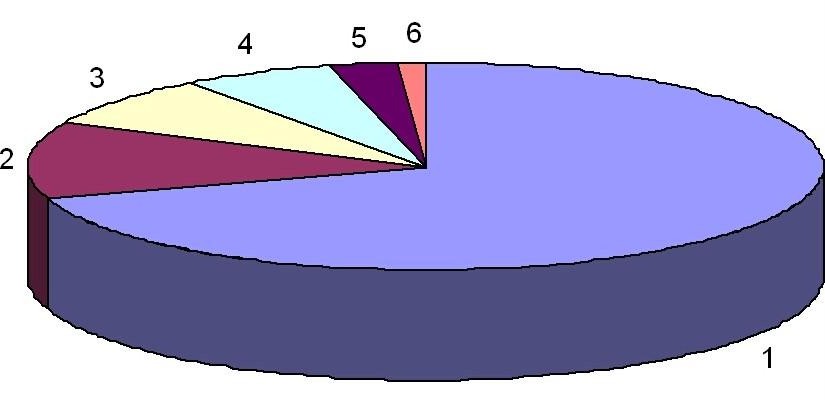

На рис. 1 показано распределение способов при восстановлении изношенных деталей машин.

Рис. 1. Распределение способов при восстановлении изношенных деталей машин: 1 – наплавка и сварка (70 %); 2 – ремонтные размеры (12 %); – электролитические покрытия (8 %); 4 – полимерные материалы (6 %); 5 – установка дополнительной ремонтной детали (3 %); 6 – поверхностнопластическое деформирование (1 %)

Как следует из рис. 1 более 70 % изношенных деталей восстанавливается наплавкой и сваркой. Поэтому различные способы сварки и наплавки более подробно рассмотрены в следующей главе.

Способы восстановления деталей

Изношенную деталь восстанавливают под номинальный или ремонтный размер, придают детали правильную геометрическую форму и соответствующие поверхностные свойства или устраняют различные механические повреждения, а иногда и аварийные неисправности.

Для этого используют следующие методы:

-восстановление посадки с применением деталей ремонтных размеров;

-восстановление посадки с применением дополнительных ремонтных деталей;

устранение различных механических повреждений.

Различают стандартные, регламентированные и свободные ремонтные размеры.

Стандартные ремонтные размеры применяются для поршней, поршневых колец и пальцев, толкателей, тонкостенных вкладышей. Указанные детали ремонтных размеров изготавливаются автопромышленностью и заводами по производству запасных частей. Ремонтные предприятия производят восстановление сопряженных деталей (блок цилиндров, коленчатые валы и т. д.) в соответствии со стандартными ремонтными размерами рассматриваемых деталей.

Регламентированные ремонтные размеры устанавливаются техническими условиями на ремонт ряда деталей, например на диаметры шеек кулачковых валов и их втулок, клапанов и их направляющих, шкворней и других деталей. Недостатком стандартных и регламентированных ремонтных размеров является то, что в процессе обработки приходится снимать не только дефектный поверхностный слой металла, образовавшийся в результате износа, но и вести дальнейшую обработку до тех пор, пока не будет достигнут ремонтный размер детали. Однако важное преимущество данных размеров заключается в том, что они позволяют заранее иметь готовые детали и осуществлять ремонт методом частичной взаимозаменяемости.

Свободные ремонтные размеры предусматривают обработку деталей до получения правильной геометрической формы и требуемой шероховатости рабочих поверхностей. При ремонте одни и те же детали могут получить различные размеры в зависимости от величины и характера износа. Сопряженная деталь подгоняется к отремонтированной до величины свободного ее размера. В этом случае заранее изготовить детали с окончательными размерами нельзя. Поэтому приходится осуществлять подгонку деталей по месту. В ремонтном производстве восстановление деталей под свободные размеры производится у различного нестандартного оборудования.

Восстановление посадки с применением дополнительных ремонтных деталей широко применяется при восстановлении деталей под ремонтный и особенно под номинальный размер.

Сущность способа состоит в том, что на изношенную поверхность предварительно обработанной детали устанавливают специально изготовленную дополнительную деталь (насадок). Дополнительные детали — насадки — изготавливают в виде различных втулок, гильз, колец, разьбовых ввертышей, зубчатых венцов шестерен и т. д. Этим способом ремонтируют блок цилиндров, гнезда клапанов, посадочные отверстия под подшипники качения в картерах коробок передач, задних мостов, ступицах, корпуса масляных и водяных насосов, отверстия с изношенной резьбой в корпусных деталях и др.

Крепление дополнительной детали чаще всего осуществляют за счет гарантированного натяга выбранной посадки. В отдельных случаях применяют дополнительные крепления в виде приварки в нескольких точках или по всему сечению торцовой поверхности, стопорных винтов или шпилек. Стопорные винты используют для крепления втулок и резьбовых ввертышей.

В условиях ремонтных предприятий сборку дополнительных деталей с ремонтируемой осуществляют обычно под прессом. При этом происходят изменения размеров втулки, которые необходимо учитывать при окончательной обработке ее рабочей поверхности.

Восстановление посадки путем получения номинальных размеров независимо от степени износа возможно различными методами, если прочность детали достаточна и выбранный метод экономически целесообразен. В ремонтном производстве применяются следующие способы: наплавка; металлизация; электролитическое наращивание; давление; покрытие полимерными материалами и др. Опытную проверку проходят плазменная наплавка, сварка трением, наплавка жидким металлом, электрофизические способы сварки (диффузионная, ультразвуковая, лазером и др.).

Ремонт и восстановление деталей автомобиля

Ремонт деталей представляет собой восстановление всех геометрических размеров детали, ее формы и расположения поверхностей, а также обеспечение физико-механических свойств в сравнении с новой деталью. Кроме этого при ремонте решается задача повышения долговечности и работоспособности детали. При ремонте автомобилей нашли широкое применение следующие способы восстановления деталей: механическая обработка, сварка, наплавка, напыление металлов, химическая и гальваническая обработка.

Механическая обработка применяется для снятия припуска на обработку после наплавки, сварки, напыления и т. д.; для придания детали заданных геометрических форм; для установки дополнительных ремонтных деталей; обработки одной из сопряженных деталей при ремонте под ремонтные размеры. После механической обработки деталь, как правило, имеет необходимые геометрические размеры, но не обладает требуемыми физико-механическими свойствами. Поэтому некоторые детали после механической обработки проходят термическую обработку, в результате которой они приобретают необходимые физико-механические свойства.

Наплавочные работы широко применяются при восстановлении изношенных деталей. Сущность наплавки сводится к тому, что при помощи источника нагрева присадочный металл расплавляется и переносится на наплавляемую поверхность восстанавливаемой детали. При этом происходит частичное расплавление поверхностного слоя основного металла детали, который вместе с расплавленным присадочным металлом образует слой наплавленного металла.

Наплавочные работы могут осуществляться различными способами, основными из которых являются: ручная дуговая наплавка, автоматическая дуговая наплавка под флюсом, наплавка в среде углекислого газа, вибродуговая наплавка, а также плазменная и газовая наплавка.

Ручная дуговая наплавка широко применяется при индивидуальном способе проведения работ. На выбор марки применяемого при ручной наплавке электрода влияют требования, которые предъявляются к металлу поверхности в зависимости от вида изнашивания. Наплавку плоских поверхностей осуществляют в наклонном положении способом сверху вниз. Наплавку цилиндрических поверхностей выполняют по винтовой линии или продольными валиками.

При большом объеме восстановительных работ рекомендуется применять автоматическую наплавку под флюсом. Сущность такого способа заключается в том, что сварочная дуга горит под слоем флюса, в результате этого выделяется тепло, которое расплавляет электродную, проволоку, слой основного металла детали, а также флюс. Расплавленный металл электрода вступает во взаимодействие с основным металлом детали, в результате этого образуется слой наплавленного металла. С удалением сварочной дуги расплавленный флюс затвердевает, при этом образуется шлаковая корка, которая легко отделяется от металла. На выбор марки электродной проволоки для наплавки влияют требуемые физико-механические свойства металла.

Автоматическая наплавка по сравнению с ручной наплавкой имеет следующие преимущества: высокая производительность, возможность получения наплавленного слоя с заданными физико-механическими свойствами, отсутствие ультрафиолетового излучения, высокое качество наплавленного металла, лучшие условия труда сварщиков.

Достаточно широкое применение получила наплавка в среде углекислого газа. Сущность этого метода состоит в том, что сварочная дуга горит в среде углекислого газа, в результате этого расплавленный металл не контактирует с воздухом. Наплавка в среде углекислого газа имеет следующие преимущества перед наплавкой под флюсом: меньший нагрев детали, более высокая производительность, возможность восстановления деталей небольших размеров, возможность совмещения наплавки с термической обработкой. К недостаткам наплавки в среде с углекислым газом относится то обстоятельство, что легирование наплавленного металла ограничивается химическим составом электродной проволоки.

Кроме этого широко применяется способ вибродуговой наплавки, сущность которого заключается в том, что электродной проволоке при движении в зону дуги придаются дополнительные продольные колебания высокой частоты. Благодаря этим колебаниям повышается стабильность горения дуги. Кроме того, колебания позволяют снизить силу сварочного тока и его напряжение по сравнению с наплавкой в среде с углекислым газом. Достоинствами данного метода является возможность восстановления деталей небольшого размера, а также вибродуговая наплавка отличается малой глубиной зоны термического влияния и незначительным нагревом детали.

Кроме вышеперечисленных методов наплавки широко применяется метод плазменной наплавки. Сущность этого метода заключается в расплавлении присадочного металла струей плазмы и перенесении его на поверхность восстанавливаемой детали. Достоинствами такого метода наплавки являются возможность регулирования температуры нагрева металла, малая глубина зоны термического влияния, высокое качество наплавляемого металла, а также высокая производительность труда. Недостатком этого способа наплавки являются более высокие требования по электробезопасности при выполнении наплавочных работ.

При ремонте автомобилей достаточно редко применяется способ газовой наплавки металла. Этот способ применяется в основном при индивидуальном выполнении ремонтных работ из-за трудности механизации выполнения работ. Наплавка металла производится при помощи газового пламени, которое образуется при сгорании кислорода в среде ацетилена. Температура пламени в зоне ядра достигает 3100-3200 °С. Достоинством газовой наплавки по сравнению с дуговой наплавкой является возможность регулирования температуры нагрева, а также возможность проведения последующей термической обработки. К недостатку этого способа относится высокая трудоемкость процесса, высокая стоимость, а также большая зона термического влияния.

Напыление металлов представляет собой перенос расплавленного металла на предварительно подготовленную поверхность детали при помощи потока сжатого воздуха. Расплавленный металл разделяется на мелкие частицы потоком сжатого воздуха, затем частицы ударяются о поверхность детали и соединяются с ней, в результате этого образуется слой покрытия.

В зависимости от источника нагрева напыление может быть газопламенным, электродуговым, плазменным и т. д.

При газопламенном напылении расплав напыляемых частиц осуществляется газовым пламенем, а распыление — сжатым воздухом. В роли горючего газа выступает чаще всего пропан-бутан, а также природный газ, ацетилен. В качестве напыляемого материала могут выступать порошок, проволока сплошного сечения, а также порошковая проволока. Достоинства этого метода — в небольшом окислении и в достаточной прочности и долговечности получаемого покрытия. Недостатком этого метода является малая производительность.

При электродуговом напылении распыление расплавленного металла осуществляется при помощи сжатого воздуха, а расплавление проволоки — электрической дугой. Достоинством этого способа является его простота по равнению с другими. Недостатком является низкое качество получившегося покрытия из-за интенсивного окисления, а также выгорание значительного количества материала.

Наиболее широкое применение получил метод плазменного напыления. Расплавление материала осуществляется плазмой. Достоинства плазменного напыления: высокое качество покрытия, высокая производительность, возможность регулирования параметров процесса напыления. Недостатки: невысокий КПД процесса, а также высокая электроопасность.

Гальваническое покрытие получают при переносе металла из раствора электролита на деталь. Этот процесс проходит при пропускании через раствор электролита электрического тока. В роли катода выступает деталь, а в роли анода — металлическая пластина.

Зил самосвал

Восстановление изношенных деталей

Восстановление изношенных деталей

Ремонт и восстановление изношенных деталей. На авторемонтных заводах и в автотранспортных предприятиях применяются многочисленные методы восстановления и ремонта деталей и агрегатов.

Виды восстановления изношенных деталей

1. Детали обрабатывают под ремонтные размеры;

2.Шейки коленчатых валов шлифованием;

3.обрабатывают под добавочные втулки;

4. Способом замены изношенной части детали;

5. Восстановление металлизацией;

6. Раздачей восстанавливают в основном полые детали:

7. Осадкой восстанавливают детали с изношенной внутренней поверхностью;

Способы восстановления изношенных деталей

Имеется несколько способов восстановления изношенных деталей путем механической обработки.

1. Детали обрабатывают под ремонтные размеры; на изношенную поверхность ставят втулки, восстанавливающие ее номинальный размер; если позволяет конструкция, то от детали отрезают изношенную часто и заменяют ее новой, приваривая к оставшейся или ввертывая в нее.

Под ремонтный размер деталь можно обработать тогда, когда она имеет некоторый запас металла на ремонтируемой части, который можно удалить без ущерба для ее прочности и работоспособности. Таким методом восстанавливают цилиндры двигателей, подшипники распределительного вала, коренные подшипники, отверстия под толкатели блока цилиндров, шейки коленчатых и распределительных валов, Поршни, поршневые пальцы, клапаны и др.

Величины ремонтных размеров и допусков на них Для большинства деталей автомобилей каждой марки устанавливаются специально разработанными техническими условиями, которые обязаны соблюдать все ремонтные предприятия. В соответствии с этими техническими условиями заводы выпускают запасные части не только номинальных, но и различных ремонтных размеров, т. е. несколько увеличенных или уменьшенных.

Установление единых ремонтных размеров для деталей автомобилей каждой марки позволяет широко использовать взаимозаменяемость, устраняет излишний труд на подгонку деталей, улучшает качество ремонта и упрощает систему снабжения запасными частями.

Например, для двигателей легковых автомобилей ГАЗ-21 и ГАЗ-13, грузовых автомобилей ЗИЛ для цилиндров, поршней и поршневых колец установлены ремонтные размеры, увеличенные против номинального на 0,5, 1,0 и 1,5 мм. Для цилиндров двигателей ГАЗ-БЗА и ГАЗ-66 введен дополнительный ремонтный размер 2,0 мм. Для цилиндропоршневой группы автомобилей «Москвич» предусмотрены ремонтные размеры, превосходящие номинальный на 0,125, 0,5, 0,75, 1,0, 1,5 и 2,0 мм.

2.Шейки коленчатых валов при изнашивании из круглых превращаются в овальные. Их форму восстанавливают шлифованием, при котором снимается небольшой слой металла. Для коренных и шатунных шеек прошлифованных валов, а следовательно, и для вкладышей подшипников для них установлены ремонтные размеры, уменьшающие их номинальный размер: для двигателей грузовых автомобилей ЗИЛ-164 и ЗИЛ—157—на» 0,3, 0,6, 1,0, 1,5 и 2,0 мм; для автомобилей ЗИЛ-130—на 0,05, 0,3, 0,6, 1,0, 1,25 и 2,0 мм; для двигателей «МоСквич» — на 0,25, 0,50, 0,75, 1,0 и 1,25 мм; для двигателей ЗМЗ — на 0,25, 0,50, 0,75, 1,0 и 1,25 мм.

Аналогично разработаны ’ремонтные размеры для деталей других агрегатов.

3.При восстановлении способом дополнительных деталей изношенные рабочие поверхности обрабатывают под добавочные втулки. Втулки запрессовывают в расточенное отверстие и обрабатывают под номинальный или ремонтный размер. Таким же способом на изношенную плоскость детали устанавливают накладки.

Так восстанавливаются цилиндры блоков, прошедшие расточку под последний ремонтный размер (в расточенный цилиндр вставляют гильзу и обрабатывают ее под номинальный размер), отверстия под подшипники качения в картерах коробок передач и задних мостов, отверстия с изношенной резьбой и т. д.

4. Способом замены изношенной части детали ремонтируют, например, полуоси, имеющие износ шлицов или конуса и резьбы крепления ступицы. Изношенную часть полуоси обрезают, приваривают к ней новый «стержень из того же металла и механически и термически обрабатывают его под номинальные размеры. Этим же способом можно ремонтировать ступицы ведущих колес грузовых автомобилей‚ имеющие большие износы отверстия под посадку внешней обоймы наружного подшипника или срыв шпилек крепления полуоси.

Поврежденную часть ступицы отрезают и на ее место ставят новую из специально отлитой чугунной втулки. Новую часть ступицы обрабатывают под номинальные размеры. Способом замены части детали удается ремонтировать дорогостоящие детали.

5. Восстановление металлизацией заключается в нанесении расплавленного и распыленного металла на предварительно подготовленную изношенную поверхность детали. Наносимый металл (в виде проволоки) расплавляется электрической дугой внутри особого аппарата металлизатора, а затем струей сжатого воздуха дробится на мелкие частицы и напыляется на деталь.

Слой металла напыляют с припуском на дальнейшую обработку. Способом напыления возможно восстанавливать детали на некоторых синтетических материалов. Восстановление способом гальванического наращивания производится хромированием, осталиванием и омеднением.

Способы восстановления деталей обработкой металлов давлением разделяются на правку, раздачу, осадку (вдавливание), вытяжку, накатку и прокатку.

Правку производят либо в холодном состоянии без последующей термообработки, либо (при большом прогибе) с местным подогревом, после которого чаще всего необходима термообработка ( нормализация или др.)

6. Раздачей восстанавливают в основном полые детали: трубы полуосей ведущих мостов изношенными местами посадки подшипников, поршневые пальцы при износе наружной поверхности; чашки дифференциалов при износе мест посадки подшипников и т. д.

7. Осадкой восстанавливают детали с изношенной внутренней поверхностью (например, бронзовые втулки верхней головки шатуна).

Из всех видов газовой сварки наибольшее распространение получила ацетилено- кислородная: ацетилен дает сварочное пламя высокой температуры, его удобно получать из карбида кальция.

Используют также электродуговую автоматическую сварку, где механизированы подача и передвижение электрода, и полуавтоматическую, где механизирована подача электрода.

С помощью местного нагрева детали указанными выше способами производят наплавку металла на ее из ношенную часть.

При восстановлении деталей пайкой используют все виды припоев. По прочности соединения пайка уступает сварке, однако пайка позволяет сохранить структуру металла, обеспечивает чистоту соединения, сохраняет размеры и форму деталей и обходится сравнительно недорого.

СМОТРИТЕ ВИДЕО