Методы испытаний тормозов и диагностирования тормозной системы автомобиля

Средства технического диагностирования тормозного управления

Методика ходовых испытаний. Снаряженный автомобиль водитель разгоняет по ровной площадке с сухим асфальтобетонным покрытием (φ=0,6) до скорости V=40 км/ч и резко затормаживает. При этом оценивают тормозной путь и замедление автомобиля, сравнивая их с нормативными значениями. При ходовых испытаниях тормозов могут применяться деселерометры (приборы для определения отрицательного ускорения). Использование многоконтурных тормозных систем, оснащение их дополнительными устройствами (антиблокировочными устройствами, гидровакуумными усилителями, устройствами автоматической регулировки во фрикционной паре и т.д.) и ужесточение требований к тормозным качествам автомобилей делают неэффективными ходовые (дорожные) испытания.

Ходовые испытания применяют, как правило, для качественной оценки тормозных свойств автомобиля. При этом результаты испытаний могут определяться визуально по тормозному пути и синхронности начала торможения колес при резком однократном нажатии на педаль тормоза (сцепление выключено), а также с использованием переносных приборов деселерометров (или деселерографов).

Ходовые испытания тормозных качеств автомобиля все еще имеют довольно широкое распространение, хотя и имеет следующие существенные недостатки:

— при торможении невозможно обеспечить стабильное нажатие на педаль тормоза с одинаковым усилием, вследствие чего результаты измерений значительно различаются на каждом из торможений;

—тормозной путь в значительной степени зависит от опыта водителя, состояния покрытия дороги и условий движения;

—определяется только общее замедление автомобиля, невозможно

определить отклонение тормозных усилий на отдельных колесах, что

определяет устойчивость автомобиля при торможении;

—при испытаниях вероятна опасность возникновения несчастных

случаев;

—значительные затраты времени на испытания при большом износе

шин и подвески вследствие блокировки колес;

—невозможно проводить испытания при плохих климатических условиях (дождь, гололед, снег).

Диагностирование тормозов автомобилей на дороге по замедлению проводится с помощью деселерометров (деселерографов) также на ровном, сухом, горизонтальном участке.

Методика испытаний. При скорости 10-20 км/ч водитель резко тормозит однократным нажатием на педаль тормоза при выключенном сцеплении. При этом замеряется замедление автомобиля, не зависящее от скорости автомобиля.

Принцип работы деселерометра состоит в перемещении подвижной инерционной массы прибора относительно его корпуса, неподвижно закрепленного на лобовом стекле автомобиля. Это перемещение обусловливается действием силы инерции, возникающей при торможении автомобиля и пропорциональной его замедлению.

Наибольшую эффективность диагностирования тормозных систем обеспечивают стендовые методы испытаний, которые гарантируют точность и достоверность результатов. Кроме того, стендовые испытания дают объективную оценку тормозных свойств автомобиля в условиях, которые могут быть неоднократно повторены вне зависимости от внешних климатических и других влияющих факторов.

Диагностирование эффективности тормозов

Эффективность тормозов можно проверить двумя методами:

При ходовых испытаниях тормозов их эффективность проверяют по длине пути торможения и по максимальному (или среднему) замедлению.

При первом способе диагностирования автомобиль на горизонтальном, ровном и сухом участке дороги (при нормальном давлении воздуха в шинах) разгоняют до скорости 30 км/ч и производят плавное торможение (при выключенном сцеплении). Путь, пройденный за время непосредственного торможения от начальной скорости 30 км/ч, или так называемый тормозной путь, должен быть в пределах значений, установленных техническими условиями.

Для определения синхронности торможения или одновременности действия тормозов всех колес автомобиль разгоняют до скорости 30—40 км/ч и резко тормозят ножным тормозом. По степени сходства между собой следов, оставляемых колесами на дороге, и признакам заноса судят о синхронности торможения. Хотя такой способ контроля тормозов широко распространен, пользоваться им следует в крайних случаях, так как он неточен и ведет к интенсивному изнашиванию шин.

При втором способе проверки эффективность тормозов оценивают по максимальному замедлению, определяемому деселерометром маятникового типа, жидкостным или с поступательно движущейся массой.

Стационарное диагностирование тормозов автомобиля производится на стендах инерционным или силовым методом измерения показателей их эффективности.

Инерционный платформенный стенд представляет собой четыре подвижные платформы с рифленой поверхностью, расположенные на уровне пола. Автомобиль наезжает на платформы колесами со скоростью 8—12 км/ч и останавливается при резком торможении. Под влиянием возникающих при этом сил инерции автомобиля и сил трения между шинами и поверхностью площадок происходит перемещение платформы. Величина перемещения каждой из платформ (пропорциональная тормозной силе) воспринимается жидкостными, механическим или электронными датчиками и фиксируется измерительными приборами, расположенными на пульте.

Эти стенды занимают много места и не обеспечивают стабильности показаний. Используются они обычно для экспресс-диагностики. Принцип работы роликовых инерционных стендов заключается в том, что на неподвижно стоящем автомобиле проворачиваются заторможенные колеса за счет сил сцепления, возникающих в местах их контакта с роликами. Если стенд имеет электропривод, то колеса автомобиля приводятся во вращение от роликов, а если электропривод отсутствует — от его двигателя.

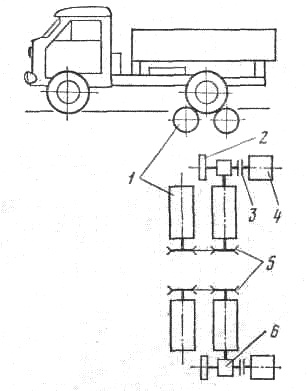

Рис. Роликовый инерционный стенд: 1 — ролики; 2 — маховик; 3 — соединительная электромагнитная муфта; 4 — электродвигатель; 5 —цепная передача; 6 — редуктор

После установки автомобиля на стенде доводят окружную скорость до 50—70 км/ч и резко тормозят. Для создания реальных условий торможения автомобиля на стенде, соответствующих дорожным, на валу роликов устанавливают маховики, воспроизводящие инерционную нагрузку, соответствующую моменту инерции автомобиля.

Путь, пройденный каждым колесом автомобиля за время от начала торможения до полной остановки роликов (барабанов) стенда и колес, будет соответствовать их тормозному пути и тормозным силам.

Виды стендов и методы испытания тормозных систем

Согласно действующим стандартам применяют два основных метода диагностирования тормозных систем — дорожный и стендовый. Для них установлены следующие контролируемые параметры:

Существует несколько видов стендов и приборов, использующих различные методы и способы измерения тормозных качеств:

Статические силовые стенды

Статические силовые стенды для диагностирования тормозов автомобиля представляют собой роликовые или платформенные устройства, предназначенные для проворачивания «срыва» заторможенного колеса и измерения прикладываемой при этом силы. Такие стенды могут иметь гидравлический, пневматический или механический привод. Измерение тормозной силы возможно при вывешенном колесе или при его опоре на гладкие беговые барабаны. Недостатком статического способа диагностирования тормозов является неточность результатов, вследствие чего не воспроизводятся условия реального динамического процесса торможения.

Инерционные платформенные стенды

Принцип действия инерционного платформенного стенда основан на измерении сил инерции (от поступательно и вращательно движущихся масс), возникающих при торможении автомобиля и приложенных в местах контакта колес с динамометрическими платформами. Такие стенды иногда используются на предприятиях автотехобслуживания для входного контроля тормозных систем или экспресс-диагностирования транспортных средств.

Инерционные роликовые стенды

Инерционные роликовые стенды имеют ролики, которые могут иметь привод от электродвигателя или от двигателя автомобиля. В последнем случае ведущие колеса автомобиля приводят во вращение ролики стенда, а от них с помощью механической передачи — и передние (ведомые) колеса.

После установки автомобиля на инерционный стенд линейную скорость колес доводят до 50…70 км/ч и резко тормозят, одновременно разобщая все каретки стенда путем выключения электромагнитных муфт. При этом в местах контакта колес с роликами (лентами) стенда возникают силы инерции, противодействующие тормозным силам. Через некоторое время вращение барабанов стенда и колес автомобиля прекращается. Пути, пройденные каждым колесом автомобиля за это время (или угловое замедление барабана), будут эквивалентны тормозным путям и тормозным силам.

Тормозной путь определяют по частоте вращения роликов стенда, фиксируемой счетчиком, или по продолжительности их вращения, измеряемой секундомером, а замедление — угловым деселерометром.

Метод, реализуемый инерционным роликовым стендом, создает условия торможения автомобиля, максимально приближенные к реальным. Но в силу высокой стоимости стенда, недостаточной безопасности, трудоемкости и больших затрат времени, необходимого для диагностирования, стенды такого типа нерационально использовать при проведении диагностирования на автопредприятиях и при гостехосмотре.

Силовые роликовые стенды

Силовые роликовые стенды с использованием сил сцепления колеса с роликом позволяют измерять тормозные силы в процессе его вращения со скоростью 2.10 км/ч. Вращение колес осуществляется роликами стенда от электродвигателя. Тормозные силы определяют по реактивному моменту, возникающему на статоре мотор-редуктра стенда при торможении колес.

Роликовые тормозные стенды позволяют получать достаточно точные результаты проверки тормозных систем. При каждом повторении испытания они способны создать условия (прежде всего скорость вращения колес), абсолютно одинаковые с предыдущими, что обеспечивается точным заданием начальной скорости торможения внешним приводом. Кроме того, при испытании на силовых роликовых тормозных стендах предусмотрено измерение так называемой «овальности» — оценка неравномерности тормозных сил за один оборот колеса, т.е. исследуется вся поверхность торможения.

При испытании на роликовых тормозных стендах, когда усилие передается извне (от тормозного стенда), физическая картина торможения не нарушается. Тормозная система должна поглотить поступающую извне энергию даже несмотря на то, что автомобиль не обладает кинетической энергией.

Есть еще одно важное условие — безопасность испытаний. Самые безопасные испытания — на силовых роликовых тормозных стендах, поскольку кинетическая энергия испытуемого автомобиля на стенде равна нулю. В случае отказа тормозной системы при дорожных испытаниях или на площадочных тормозных стендах вероятность аварийной ситуации очень высока.

Следует отметить, что по совокупности своих свойств именно силовые роликовые стенды являются наиболее оптимальным решением как для диагностических линий станций техобслуживания, так и для диагностических станций, проводящих гостехосмотр.

Современные силовые роликовые стенды для проверки тормозных систем могут определять следующие параметры:

Данные контроля выводятся на дисплей в виде цифровой или графической информации. Результаты диагностирования могут выводиться на печать и храниться в памяти компьютера в базе данных диагностируемых автомобилей.

Рис. Данные контроля тормозной системы автомобиля: 1 — индикация проверяемой оси; ПО — рабочий тормоз передней оси; СТ — стояночная тормозная система; ЗО — рабочий тормоз задней оси

Результаты проверки тормозных систем могут выводиться также на приборную стойку.

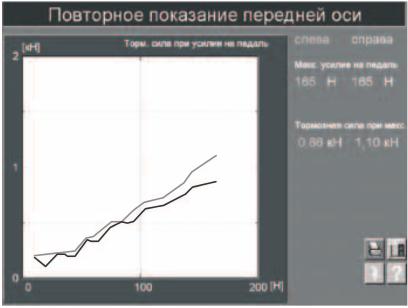

Динамику процесса торможения можно наблюдать в графической интерпретации. График показывает тормозные силы (по вертикали) относительно усилия на педали тормоза (по горизонтали). На нем отражены зависимости тормозных сил от усилия нажатия на педаль тормоза как для левого колеса (верхняя кривая), так и для правого (нижняя кривая).

Рис. Приборная стойка тормозного стенда

Рис. Графическое отображение динамики процесса торможения

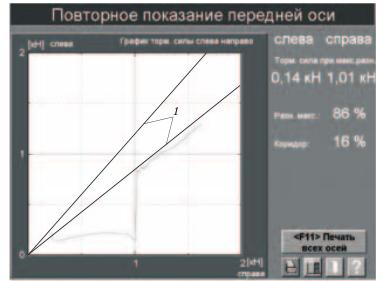

С помощью графической информации можно наблюдать также разницу в тормозных силах левого и правого колес. На графике показано соотношение тормозных сил левого и правого колес. Кривая торможения не должна выходить за границы нормативного коридора, которые зависят от конкретных нормативных требований. Наблюдая характер изменения графика, оператор-диагност может сделать заключение о состоянии тормозной системы.

Рис. Значения тормозных сил левого и правого колес

Испытание автомобилей (стр. 13 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 |

После выполнения указанных выше операций для одной оси автомобиль устанавливают колесами другой оси на ролики стенда и повторяют замеры в той же последовательности.

В стендовых условиях всесторонним испытаниям подвергают отдельно тормозные механизмы, аппараты тормозного привода и их элементы: тормозные колодки, диски и барабаны, главный и колесные цилиндры, пневмокраны, компрессоры и т. д.

На рисунке 81 дана схема стенда для испытаний тормозных механизмов легковых автомобилей.

На валу 2 стенда, приводимом во вращение электродвигателем 1, имеется набор маховиков. Их момент инерции соответствует моменту инерции вращающихся и поступательно движущихся частей автомобиля, тормозные механизмы которого испытывают. Вал 2 соединен с торсиометром 4 для измерения и контроля тормозного момента.

Рисунок 81 Схема стенда с инерционными массами для испытаний тормозных механизмов

К фланцу 5 вала крепят диск 6 (либо барабан) испытуемого тормозного механизма, а суппорт (тормозной щит) соединяют со станиной через торсион 7 для смягчения резких ударов при торможении. Испытуемый тормозной механизм включают посредством системы гидропривода 9, давление в магистрали которого, определяющее интенсивность торможения, измеряется манометром 8.

Перед испытаниями выполняется несколько торможений для приработки рабочих поверхностей накладок.

Испытания заключаются в периодическом разгоне вала 2 с маховиками 3 и вращающейся частью испытуемого тормоза с последующим торможением. Испытания проводят при различных начальных скоростях торможения и разных давлениях в гидросистеме привода, а также в различном температурном диапазоне.

В процессе испытаний по величине момента трения определяют эффективность торможения, в том числе при повторяющихся циклах. Тормозные механизмы испытывают на надежность и износостойкость фрикционных элементов.

Дорожные испытания. Испытания тормозных систем в дорожных условиях являются основным видом испытаний по определению их эффективности.

Важное значение имеет определение долговечности и износостойкости тормозных механизмов, в частности их фрикционных элементов в дорожных условиях. Необходимость проведения испытаний непосредственно на автомобиле обусловлена тем, что в этом случае можно получить данные по ресурсу указанных узлов и их деталей с учетом реального распределения тормозных сил между колесами автомобиля. Это существенно влияет на срок службы деталей тормозных механизмов. На долговечность влияют и температурные условия, которые в стендовых условиях не представляется возможным точно воспроизвести, а также другие факторы, присущие эксплуатации автомобиля.

Испытаниям на долговечность предшествует подготовка тормозов автомобиля, которая кроме необходимых регулировочных работ и измерений предусматривает устройство на тормозных накладках специальных искусственных баз, являющихся исходными при измерении толщины накладок. С этой целью в накладках сверлят отверстия на определенной глубине сверлом диаметром примерно 5 мм, обеспечивающим получение плоской поверхности в основании сверления. Для предохранения отверстий в накладке от загрязнения продуктами износа в процессе испытаний их заполняют асбестом. Перед замером асбест удаляют, а отверстия продувают сжатым воздухом.

Глубину отверстия измеряют с точностью до 0,01 мм глубиномером с укрепленной на нем стопорным винтом подставкой.

Первоначально тормозные накладки, диски и барабаны замеряют после их приработки перед испытаниями, а затем в процессе испытаний через определенное количество торможений. Попутно с замерами осуществляют контрольный осмотр всей тормозной системы автомобиля с целью обнаружения возможных отказов и неисправностей, проверяют состояние накладок, наличие на них трещин, механических повреждений, расслоений, стекловидности и т. д. При осмотре барабанов должно отмечаться появление рисок, трещин и мартенситных пятен, которые являются следствием перегрева рабочих поверхностей. Результаты замеров заносят в специальные карты.

Испытания тормозов на долговечность проводят на горизонтальной дороге методом последовательных торможений, режим которых выбирают так, чтобы максимально ускорить испытания, однако при условии исключения искажения износа фрикционных пар, который наблюдается в эксплуатации. Методику испытаний тормозных механизмов разрабатывают на базе предварительных режимометрических и термометрических исследований, в процессе которых определяют спектр величин замедлений при торможении автомобилей в характерных условиях эксплуатации, а также температуру нагрева трущихся поверхностей. Методика испытаний предусматривает в качестве основных торможений торможения со средней интенсивностью, характерной для подавляющего большинства торможений в напряженных условиях эксплуатации автомобиля. Кроме того, каждый цикл испытаний включает торможения автомобиля с замедлениями, превышающими эту величину вплоть до максимальных значений. Отношение таких торможений к основным торможениям обычно невелико (10-15%). Эти торможения необходимы главным образом для проверки работоспособности тормозных механизмов и элементов привода в экстремальных условиях.

При испытаниях задаются и строго выдерживаются кроме замедления начальная и конечная скорости движения автомобиля, а также интервал между торможениями, продолжительность которого выбирается такой, чтобы исключить перегрев тормозов при этом. Испытания тормозных механизмов заканчиваются, когда износ трущихся поверхностей становится одинаковым при трех последующих замерах, что свидетельствует о постоянстве темпа износа. Зная его, а также толщину допустимого слоя износа, можно прогнозировать долговечность деталей вплоть до износа до предельного состояния. В целях повышения точности получаемых результатов обычно испытывают тормозные механизмы с тремя комплектами тормозных накладок, взятых из одной партии. Испытания на долговечность тормозных барабанов предусматривают наряду с их нагревом путем нескольких последовательных торможений резкое охлаждение, например, струей воды, направленной на барабан через отверстия в диске колеса.

По окончании испытаний барабаны снимают с автомобиля и с помощью индикаторного нутромера со специальным приспособлением для строгой фиксации оси нутромера перпендикулярно рабочей оси барабана замеряют в четырех плоскостях, проходящих через ось вращения барабана. По этим данным вычерчивают полярную диаграмму деформаций рабочей поверхности барабанов и определяют износ в каждом сечении.

При дорожных испытаниях определяют также шум и вибрации при работе тормозов.

Подготовка к испытаниям, общий объем испытаний

Целью испытаний автомобилей на тормозные свойства является определение эффективности тормозных систем: рабочей, запасной, стояночной и вспомогательной. Кроме того, при испытаниях определяют влияние на работоспособность (эффективность) тормозов их нагрева, а также попадания воды на рабочие поверхности (фрикционные пары).

Технические требования к тормозным системам, показатели (нормы) эффективности торможения и методы испытаний тормозов зависят от типа испытуемого автомобиля (или автопоезда), его эксплуатационного назначения и весовой категории, определяющей массу автомобиля и, следовательно, количество кинетической энергии, которую должны поглотить и рассеять тормоза (ОСТ 37.0

Перед проведением дорожных испытаний проверяют техническое состояние автомобиля и узлов тормозных систем и в случае необходимости проводят регулировку. Для получения показателей, характеризующих тормозные качества автомобиля в эксплуатации, трущиеся элементы тормозных систем нового автомобиля должны перед испытаниями пройти обкатку (приработку), режим которой устанавливается методикой конкретного испытания.

Определение эффективности рабочей тормозной системы. Эффективность рабочей тормозной системы оценивается в процессе дорожных испытаний величинами тормозного пути и установившегося замедления (отрицательного ускорения). Испытания в зависимости от условий движения и торможения автотранспортного средства и соответственно теплового состояния тормозов подразделяют на три типа, установленные международными организациями ЕЭК ООН: испытания «ноль», испытания I и испытания II.

Испытания «ноль» имеют целью определение эффективности тормозной системы при «холодных» тормозных механизмах. Холодными принято считать тормозные механизмы, у которых температура на наружных поверхностях тормозного барабана или диска не превышает 100° С.

В целях единообразия проведения испытаний и обеспечения сопоставимости получаемых результатов условия выполнения экспериментов строго регламентируются как международными, так и отечественными нормативными документами (ОСТ 37.0Основными нормируемыми параметрами являются начальная скорость торможения и усилие на органе управления тормозом (педаль, рычаг). Для различных категорий и подкатегорий автотранспортных средств установлены определенные значения этих параметров (ОСТ 37.001.016-70).

Испытания Iпроводят для определения эффективности рабочей тормозной системы при нагретых тормозных механизмах. Нагрев в зависимости от категории транспортного средства производят путем последовательных торможений или способом непрерывного торможения на спуске заданной крутизны или буксировкой заторможенного автопоезда автомобилем-тягачом с нормируемым усилием в сцепном устройстве.

Нагрев путем торможения на спуске осуществляют на участке дороги протяженностью 1,7 км с постоянным уклоном 7,0 ± 0,5%. Автопоезд должен двигаться под уклон со скоростью 40 км/ч, при этом двигатель должен быть отсоединен от трансмиссии.

Нагрев тормозов способом буксирования заторможенного автопоезда должен производиться таким образом, чтобы количество энергии, поглощенной тормозными механизмами за время торможения, было равно количеству энергии; поглощенному за тот же промежуток времени при торможении на спуске в указанных выше условиях. Скорость поддерживается равной 40 ± 1 км/ч, а необходимую для получения эквивалентного количества тепла силу тяги в сцепном (динамометрическом) устройстве предварительно рассчитывают по специальной методике. По окончании процесса нагрева производятся два контрольных торможения по типу «ноль»для определения остаточной эффективности торможения. Испытания I для получения достоверных данных должны состоять не менее чем из трех последовательных замеров, проводимых с интервалами не менее 45 мин.

Испытания IIпредназначаются для определения эффективности рабочей тормозной системы при движении на затяжных спусках. Как и в случае испытания I, в процессе предварительного этапа испытания II нагревают тормоза, а затем производят контрольные торможения по методике испытания «ноль». Тормоза нагревают способом непрерывного торможения на спуске заданных крутизны и протяженности либо буксированием заторможенного автотранспортного средства тягачом с заданными скоростью и усилием в сцепном устройстве. В обоих случаях производят непрерывное торможение таким образом, чтобы количество энергии, поглощенной тормозными механизмами за время торможения, было равно количеству энергии, поглощаемому за тот же промежуток времени тормозными механизмами данного автотранспортного средства, движущегося со скоростью 30 км/ч по спуску с постоянным уклоном 6% на отрезке пути 6 км. При этом в трансмиссии должна быть включена такая передача, чтобы обеспечивалась максимально возможная в данных условиях эффективность торможения двигателем, частота вращения которого не должна превышать частоты вращения двигателя, соответствующей максимальной мощности.

Определение эффективности запасной, стояночной и вспомогательной тормозных систем, а также устройств для регулирования или ограничения тормозных усилий. Запасная тормозная система предназначена для использования при выходе из строя рабочей тормозной системы. Принцип действия запасной системы основывается обычно на том, что вследствие независимого привода (гидравлического или пневматического) отказ тормозов одного или двух передних колес не влияет на работоспособность тормозов задних колес, и наоборот.

Испытания запасной тормозной системы проводят при различных вариантах преднамеренного выключения тормозов одного или двух колес, по методике испытания «ноль» с отключенным двигателем. Остаточную эффективность оценивают по критериям, установленным международными и отечественными нормативными документами.

Эффективность стояночной тормозной системы определяют по суммарной тормозной силе, развиваемой тормозными механизмами системы. Испытание проводят на участке дороги, имеющем продольный уклон, заданный техническими условиями на данное транспортное средство, стандартами или другими официальными нормами. Автомобиль (или автопоезд) с полной (номинальной) нагрузкой устанавливают на испытательном участке в двух направлениях, (т. е. вверх и вниз по уклону). Стояночный тормоз должен надежно удерживать автотранспортное средство (при заданном усилии на органе управления) на указанном уклоне в течение не менее 5 мин.

Допускается определять эффективность стояночной тормозной системы также на тормозном испытательном стенде или путем буксировки заторможенного транспортного средства на горизонтальном участке дороги с приложением определенной (заданной по расчету) силы тяги.

Эффективность вспомогательной тормозной системы определяют прямым или косвенным способом путем подсчета суммарной тормозной силы, развиваемой механизмами этой системы. Испытания производят следующими методами:

спуском заторможенного транспортного средства на участке дороги, имеющей продольный уклон 7 ± 0,5% и протяженность 6 км. При этом система должна обеспечивать спуск испытуемого автомобиля или автопоезда со скоростью 30 ± 2 км/ч;

буксированием заторможенного транспортного средства посредством автомобиля-тягача, соединенного с испытуемым автомобилем или автопоездом жесткой сцепкой с динамометрическим (силоизмерительным) звеном. При этом должна быть определена стабильная (установившаяся) сила тяги в сцепном устройстве при скорости 30 ± 1 км/ч;

частичным торможением, т. е. торможением в заданном интервале скоростей (до скорости 15 км/ч). Торможение производится с включенной передачей в трансмиссии, отвечающей тем же требованиям, что и при испытании II-(см. выше). При испытании фиксируются зависимости скорости и замедления от времени или пути.

Устройства для регулирования или ограничения тормозных усилий на колесах отдельных осей автомобиля, обычно задней, имеют своим назначением устранение блокировки колес, вызывающей потерю управляемости или занос автомобиля при торможении на дорогах с низким коэффициентом сцепления. Испытания проводят с целью подбора оптимальных регулировок таких устройств и определения параметров эффективности торможения для принятых типов устройств и их регулировок.

Методика испытаний предусматривает проведение нескольких серий торможений автомобиля на дорогах с ровным цементобетонным и асфальтобетонным покрытием при сухом, мокром и обледенелом его состоянии попеременно при включенных и выключенных (отсоединенных) устройствах. Измеряют тормозные пути или замедления при торможении и наблюдают за появлением блокировки колес и отклонений автомобиля от прямолинейной траектории движения.

Аппаратура для испытаний тормозов. Применяемая при испытаниях тормозов аппаратура должна обеспечивать возможность измерять и записывать основные величины, характеризующие процесс торможения автомобиля, а именно тормозной путь, время торможения, замедление, скорость начала торможения, кривую скорости в функции пути или времени, усилие на органе управления, температуры тормозных механизмов.

Для регистрации скорости автомобиля в функции пути или времени, а также для записи тормозного пути применяется «пятое колесо» с регистрирующим прибором (рисунок 82).

От «пятого колеса» 1 вращение передается гибким валом на регистрирующий прибор 2, на ленте (или бумажном диске) которого записывается скорость в функции пути. Синхронно различными способами (импульсами от датчика времени или ступенчатой записью кривой скорости через равные интервалы времени, обычно 1 или 2/з с) на диаграмме отмечаются интервалы времени.

В других конструкциях от «пятого колеса» осуществляется только перемещение ленты самопишущего прибора, пропорциональное пути. Точка начала торможения отмечается электрическим самописцем, соединенным с датчиком, который закреплен на педали тормоза. Кроме этого, электрическим самописцем, соединенным с датчиком времени, на ленту наносятся отметки времени, например через каждые 0,25 с.

Рисунок 82 Аппаратура для записи параметров процесса торможения автомобиля

Применяются также приборы, у которых «пятое колесо» приводит во вращение тахогенератор (см. выше). Самописец фиксирует скорость на ленте прибора, перемещаемой пружинным протяжным механизмом. Импульсы фотодатчика позволяют специальному цифровому счетчику, входящему в комплект этого прибора, регистрировать отрезки пути, равные 304,8 мм.

Недостатком приборов инерционного действия является невысокая точность, зависимость показаний от правильности установки прибора на автомобиль и т. п.

Зависимость давления рабочего тела в тормозном приводе (тормозная жидкость, воздух) от усилия нажатия на тормозную педаль или от величины ее хода определяют посредством динамометрического устройства, через которое воздействуют на педаль, и контрольного манометра, подключаемого к системе тормозного привода.

2.7 Испытания подвески

Лабораторные испытания. Лабораторные испытания упругих элементов подвески состоят в определении их жесткостных характеристик. Такого рода испытания выполняются с помощью весовых устройств, которые позволяют дозировать нагружение испытуемого объекта с одновременной фиксацией его деформации.

Стенд имеет нагрузочную платформу, на которую опирается пружина или рессора. Концы рессоры устанавливают на опорные тележки, перемещающиеся по направляющей платформы. Сверху к испытуемому объекту посредством плунжера прикладывают нагрузку. Через весовое устройство и систему тяг усилие передается на стрелку циферблата и одновременно на перо записывающего устройства, перемещая его слева направо, пропорционально действующей нагрузке. При вертикальном перемещении плунжера, отсчитываемом по линейной шкале, система блоков приводит во вращение барабан записывающего устройства, на котором закреплена бумага для записи кривых деформации.

Образец получаемых кривых при испытаниях рессоры показан на рисунке 83.

Площадь петли гистерезиса характеризует межлистовое трение рессоры.

По результатам испытаний определяют стрелу прогиба рессоры под контрольной нагрузкой и жесткость С, которая представляет собой отношение нагрузки к вызываемой ею деформации:

контрольная нагрузка РK= 5,7 кН, hK= 74-12 мм

Рисунок 83Жесткостная характеристика дополнительной задней рессоры автобуса ПАЗ-672

Коэффициент жесткости может быть определен как тангенс угла наклона средней линии, проведенной между кривыми нагрузки и разгрузки на рабочем участке характеристики рессоры. При значительной нелинейности характеристики коэффициент жесткости определяется в двух точках по концам ее рабочего участка.

Гасящие элементы, или амортизаторы, так же как и все прочие гидравлические устройства, весьма чувствительны к нарушениям функциональных характеристик, что обусловливает необходимость систематического их контроля. Основной характеристикой, которая используется для оценки работы амортизатора, является сила сопротивления в режиме низкочастотных колебаний частотой до 1,6-2,5 Гц и амплитудой 70-150 мм.

Зависимость усилия сопротивления амортизатора от хода его штока принято называть рабочей диаграммой, которая снимается на специальных стендах. На рисунке 84, а представлена кинематическая схема стенда.

Испытуемый амортизатор 1 нижним концом прикреплен к траверсе 2, которая может совершать возвратно-поступательные перемещения по вертикальным направляющим 3 с заданными амплитудой и частотой.

Рисунок 84 Стенд для снятия характеристик телескопических амортизаторов

Амплитуда, или ход траверсы, регулируется в пределах от 0 до 150 мм величиной эксцентриситета синусного механизма, приводимого от редуктора 8, ведущий вал которого через муфту 10 и ременную передачу 16 соединен с четырехскоростным электродвигателем 17, обеспечивающим перемещение траверсы с частотами 0,8; 1,2; 1,6 и 2,5 Гц.

Характеристика амортизатора, являющаяся зависимостью усилия от скорости перемещения штока, служит исходным материалом для определения коэффициентов сопротивления амортизатора с закрытыми и открытыми клапанами отбоя или сжатия.

На исправную работу амортизатора влияет его герметичность, поэтому его проверяют при прокачивании амортизатора. Такие испытания предшествуют всем другим видам испытаний. Кроме того, на стендах испытывают амортизаторы с целью определения плавности работы, шума, а также устанавливают зависимость сопротивления амортизатора от температуры (в диапазоне положительных и отрицательных ее значений).

Установка включает динамометрическую скобу 1 для измерения силы удара, которому подвергается испытуемый амортизатор 2. Нижним концом амортизатор соединяется с двуплечим рычагом 4, представляющим собой ударную массу. Мгновенное приложение ее к амортизатору осуществляют специальным запорным устройством 3, а регулирование силы удара вверх и вниз производится деформацией пружин 5 винтами 6 и 7. Возникающие при этом ускорения составляют 20g и более.

Испытания, связанные с контролем состояния амортизаторов, могут производиться непосредственно на автомобиле с помощью специальных стендов-колебателей. В этом случае испытывают весь узел подвески. Достоинством такого метода является, во-первых, его комплексность, а во-вторых, простота и малые затраты времени на испытания.

Стенд представляет собой площадку, на которую устанавливают автомобиль одним из его колес. После этого на площадке возбуждаются колебания, которые записывают на бумажную ленту. По характеру кривой можно определить эффективность работы амортизатора. На рисунке 86, б для сравнения представлены записи колебаний подвески с исправным (кривая 1) и неисправным (кривая 2) амортизаторами.

Рисунок 86 Общий вид стенда и образец записи процесса работы амортизатора

Стенды имеют механизмы, с помощью которых автомобиль можно поднимать или притягивать к основанию, обычно лебедку с полиспастами, создавая деформации подвески. В процессе эксперимента регистрируют перемещения и усилия, а затем по данным строят график, характеризующий жесткость подвески в целом. Динамические характеристики подвески определяют путем сбрасывания автомобиля на специальную платформу с записью кривой затухания свободных колебаний подвески.

Испытания на надежность подвески и ее агрегатов, включая усталостную прочность упругих элементов, амортизаторов, шарниров, проводят на стендах, на которых можно создавать пульсирующую и знакопеременную нагрузку с изменяемыми амплитудой и частотой; стенды оборудованы счетчиками числа циклов нагружения. Испытания проводятся при постоянных значениях амплитуды и частоты или, и это в большинстве случаев, при их изменении по специальной программе.

Надежность амортизаторов, а также стабильность характеристик, долговечность и износостойкость уплотнений определяют путем испытаний амортизаторов методом циклических нагружений, режимы которых обычно соответствуют эксплуатационным. Для полной оценки надежности амортизатора его подвергают воздействию колебаний высоких и низких частот при переменной амплитуде. Важно также при испытаниях амортизаторов выдерживать температуру, близкую к температуре в реальных условиях. Однако температура не должна превышать 100-105° С, так как в противном случае результаты, полученные при испытаниях на стенде, будут плохо согласовываться с ресурсом в эксплуатационных условиях. Для этого стенды, на которых проводятся испытания амортизаторов на надежность, имеют устройства для их охлаждения, как правило, проточной водой.

На рисунке 87 показана схема одного из стендов, применяемых для испытаний амортизаторов.

Особенностью стенда является возможность возбуждения низкочастотных и высокочастотных колебаний при испытаниях амортизаторов. При этом плита, к которой прикреплен верхний конец амортизатора, имеет низкочастотный привод 1, имитирующий колебания подрессоренной части автомобиля, а плите с закрепленным на ней нижним концом с помощью устройства 2 передаются высокочастотные колебания, соответствующие колебаниям неподрессоренной части.

Штрихпунктирными линиями показаны различные положения, которые может занимать испытуемый амортизатор при создании условий нагружения, близких к действительным на автомобиле.

Рисунок 87 Схема стенда для испытаний амортизатора на надежность

При проведении стендовых испытаний амортизаторов, а также шарниров подвески создают условия, имитирующие попадание пыли, влаги, действие отрицательных температур.

Применяемые при определении долговечности прессы обеспечивают требуемые усилие сжатия и частоту колебаний. Частота колебаний обычно ограничивается или возможностями пресса, или тепловым состоянием испытываемого упругого элемента. Детали и конструктивные элементы направляющего устройства подвески можно испытывать одновременно с упругим элементом или отдельно от него.

При стендовых испытаниях упругих элементов подвески выбирают оптимальную программу испытаний, учитывающую действительный характер нагружения в реальных условиях. Перед исследованием нагрузочного режима листовой рессоры устанавливают распределение напряжений изгиба и кручения по длине каждого листа при статическом нагружении (особенно по длине коренного листа). Затем в дорожных условиях получают гистограмму или кривую распределения напряжений в каком-либо одном сечении коренного листа рессоры. Напряжения измеряют с помощью тензорезисторов, показания которых регистрируются на лентах осциллографа (магнитографа) или счетчиками режимомеров.

При движении автомобиля по неровной дороге листовая рессора испытывает несколько видов деформации: изгибается от совместного действия вертикальной нагрузки и реактивного или тормозного моментов, растягивается или сжимается под действием тяговых или тормозных сил, скручивается при перекосах моста относительно рамы, изгибается при действии боковых сил. Однако на стенде не всегда нужно воспроизводить все виды нагружения, так как это сильно усложняет испытания. В большинстве случаев достаточно нагружать рессоры только вертикальной изгибающей силой, оказывающей наибольшее влияние на ее долговечность.

Правильно оценить напряженное состояние в рессоре можно, проанализировав разрушения листов рессоры. Если в эксплуатации листы рессоры разрушаются у стремянок, то такая рессора при стендовых испытаниях должна подвергаться изгибу только вертикальной силой, так как в этом случае главными разрушающими напряжениями являются напряжения, создаваемые вертикальной нагрузкой. Если в реальных условиях имеют место поломки коренного листа (или вблизи него лежащих листов) около ушка рессоры, то при стендовых испытаниях нужно нагружать рессору изгибающим моментом, возникающим от вертикальной силы, и скручивающим моментом, кроме того, необходимо имитировать тормозную или тяговую силу.

Перед исследованием нагрузочного режима цилиндрической пружины подвески необходимо при статическом нагружении установить характер распределения напряжений по виткам пружины, а затем в дорожных условиях определить гистограмму (или кривую) распределения напряжений для наиболее ее опасного сечения. Распределение напряжений по виткам пружины устанавливают только для тех пружин, которые не имеют двустороннего шарнирного крепления. В этом случае пружина подвергается одновременно двум видам деформаций: осевому сжатию и поперечному изгибу, вследствие чего распределение напряжений по виткам пружины будет неравномерным. При исследовании нагрузочного ^режима торсиона достаточно получить гистограмму (или кривую) распределения напряжений для какого-либо одного сечения.

Полуэллиптические рессоры устанавливают на стенде так, чтобы плоскость коренного листа в выпрямленном состоянии была параллельна столу пресса. Опоры рессоры обеспечивают свободное перемещение ее концов в продольном направлении, а ушки свободно поворачиваются в опорах. Стенд имеет приспособление для регулирования как среднего значения, так и амплитуды нагрузки. Испытания прекращают при появлении заметных трещин на любом листе испытываемой рессоры.

Дорожные испытания. Испытания подвески и ее элементов в дорожных условиях проводят с целью определения плавности хода автомобиля, а также срока службы рессор, пружин, торсионов, износостойкости шарниров, надежности амортизаторов, прочности рычагов и других деталей. Методы определения плавности хода автомобиля изложены ниже.