Преимущества пневмоподвески на большегрузных автомобилях

Пневморессоры заняли прочное место в конструкции современного европейского тягача, прицепа и полуприцепа. Преимущества пневматики перед обычными рессорами у водителей уже давно не вызывает сомнений. В российских условиях эксплуатации большегрузного транспорта пневморессоры особенно актуальны.

Преимущества пневмоподвески

Главное преимущество пневматической подвески перед рессорной является ее «управляемость». Даже самая хорошая рессора, изготовленная из композитных материалов не способна изменять свою жесткость и значение упругости в зависимости от веса груза. Упругость пневмбаллона изменяется в зависимости от загруженности, за счет изменения давления в баллоне. Управляет этим процессом электронная система. С помощью пневморессоры достигается необходимая плавность хода при любой загрузке автопоезда. Если груз легкий – в подушках устанавливается низкое давление, если тяжелый – то высокое.

Устройство пневморессоры

Условия эксплуатации. Температурный режим

Для перевозчиков, маршруты которых пролегают через Урал и Сибирь, в первую очередь, важно знать температурный диапазон эксплуатации пневморессор. Свойство резины «дубеть» при низких температурах и деформации при высоких нагрузках приводит к образованию микротрещин. Для пневматики любая утечка воздуха является проблемой. Чтобы поддерживать необходимый уровень давления в негерметичной «подушке» воздушный компрессор начинает работать с увеличением количества циклов нагрузки, что значительно уменьшает его ресурс работы. Владельцы грузовиков знают, что замена воздушного компрессора достаточно дорогостоящая операция. Поэтому, очень важно чтобы воздушная система пневморессоры была герметична.

При выборе «подушки» стоит обращать внимание на температурный диапазон работы. Оптимальным вариантом будет, если крайнее значение будет ниже условий эксплуатации транспортного средства. Перевозчики, устанавливающие на автомобили пневморессоры низкого и среднего ценового сегмента рискуют тем, что проблемы с подвеской могут начаться при минусовых температурах. Дело в том, что пневморессоры среднего и низкого ценового сегмента изготавливаются преимущественно в странах с теплым климатом (Турция, Китай), где их использование оправдано. Но, эти пневморессоры не рассчитаны на эксплуатацию при минусовых значениях столбика термометра. К тому же, для того чтобы уменьшить себестоимость эти производители, зачастую, используют дешевое сырье, что сказывается на качестве продукта и у «подушек» нет необходимого запаса прочности при полной загрузке или перегрузке автопоезда.

Установка пневморессор

При установке пневмоподушки следует обратит внимание на механизм регулировки уровня кузова, амортизаторов и ограничителей хода подвески. Так же стоит проверить шарнирные элементы подвески на отсутствие перекосов и возможного попадания смазки от агрегатов на резиновые части подушки. При монтаже пневморессоры с коническим уплотнением желательно использовать специальную пасту или мыльный раствор. Монтаж такой рессоры облегчит подвод сжатого воздуха от внешнего источника на вход установлеваемой «подушки». Если при посадке слышен хлопок, значит, деталь надежно закреплена. При уста новке пневмоподушки в сборе рекомендуется использовать новые крепежные болты, поскольку существует вероятность разрушения старого крепежа. Кроме того, новые пневморессоры необходимо проверить на повреждения, если заменяется только резиновый элемент, то следует очистить от загрязнений поршень «подушки». Не стоит подбирать модель пневморессоры «на глаз», ведь в процессе эксплуатации «подушка» постепенно меняет свою форму: уменьшается в длину, увеличиваясь при этом в диаметре.

Причины выхода из строя

Основные причины выхода из строя пневморессор:

— Потеря герметичности из-за некорректной работы пневматических кранов пневморессоры.

— Воздействие химических веществ (масла, растворители и др.).

— Старение резины, которое проявляется в виде трещин резиновой оболочки (из-за длительной работы и постоянных циклических нагрузок баллона).

— Механический износ из-за контакта с элементами подвески и посторонними предметами.

Срок службы

Срок службы пневморессоры оценивается в количестве рабочих циклов или в миллионах колебаний. Оригинальные пневмоподушки, поступающие на конвейеры производителей большегрузного транспорта, такие как ContiTech и Vibracoustic рассчитаны на 5-7 миллионов колебаний, что соответствует примерно шести годам интенсивной эксплуатации автомобиля. Более дешевые пневморессоры (например Prime-Ride) имеют ресурс в полтора раза меньше. Именно поэтому, установка недорогих «подушек» экономически не выгодна. На автомобиле, работающем в холодном климате, необходимо регулярно заменять вышедшие из строя детали. Затраты на покупку и установку недорогих пневморессор сравняются или даже превзойдут стоимость комплектующих конвейерных производителей. Качественные оригинальные детали, прежде чем поступить в продажу проходят тщательную проверку качества. Что дает гарантию того, что они прослужат срок указанный производителем. Для перевозчиков, стремящихся вовремя доставить груз и свести к минимуму простой автомобиля, использование оригинальных «подушек» является самым лучшим решением.

Приобрести качественные пневморессоры известных производителей Вы можете в магазинах сети «Коммерческий транспорт». Квалифицированную установку «подушек» на тягачи, полуприцепы и прицепы выполнят специалисты станции технического обслуживания «Коммерческий транспорт».

Преимущества пневмоподвески для грузового транспорта

Многие эксплуатационные качества грузового автомобиля, такие как устойчивость в движении, плавность хода, долговечность узлов и отдельных деталей машины во многом зависят от характеристик подвески. Важность этих характеристик особенно возрастает в тяжелых дорожных условиях. Именно подвеска определяет среднюю скорость грузовика на плохой дороге, а не мощность двигателя, как некоторые считают.

На основании опыта эксплуатации грузовиков собрана некоторая статистика относительно влияния неровности дорожного покрытия на производительность автомобиля:

Среди косвенных потерь отмечается увеличение вредных выбросов в атмосферу из-за перерасхода топлива, износ шин, отпуск ресурсов и трудозатрат на техническое обслуживание авто. Данных проблем могло бы не быть, если бы качество дорожного покрытия было в идеальном состоянии. Однако есть и другой путь – улучшить подвеску. На первый взгляд эта мера может показаться нерентабельной, но, учитывая массовость грузовых авто и все перечисленные прямые и косвенные потери, является все же экономически обоснованной.

Усовершенствование подвески также важно и для ровных дорог, поскольку в последнее время ужесточаются требования к управляемости грузовых автомобилей и автопоездов.

Весовой коэффициент (отношение грузоподъемности автомобиля к собственному весу) выпускаемых грузовиков год от года увеличивается. Наблюдается отчетливая тенденция к уменьшению веса автомобиля при сохранении грузоподъемности. Подвески со стальными рессорами перестают соответствовать современным требованиям:

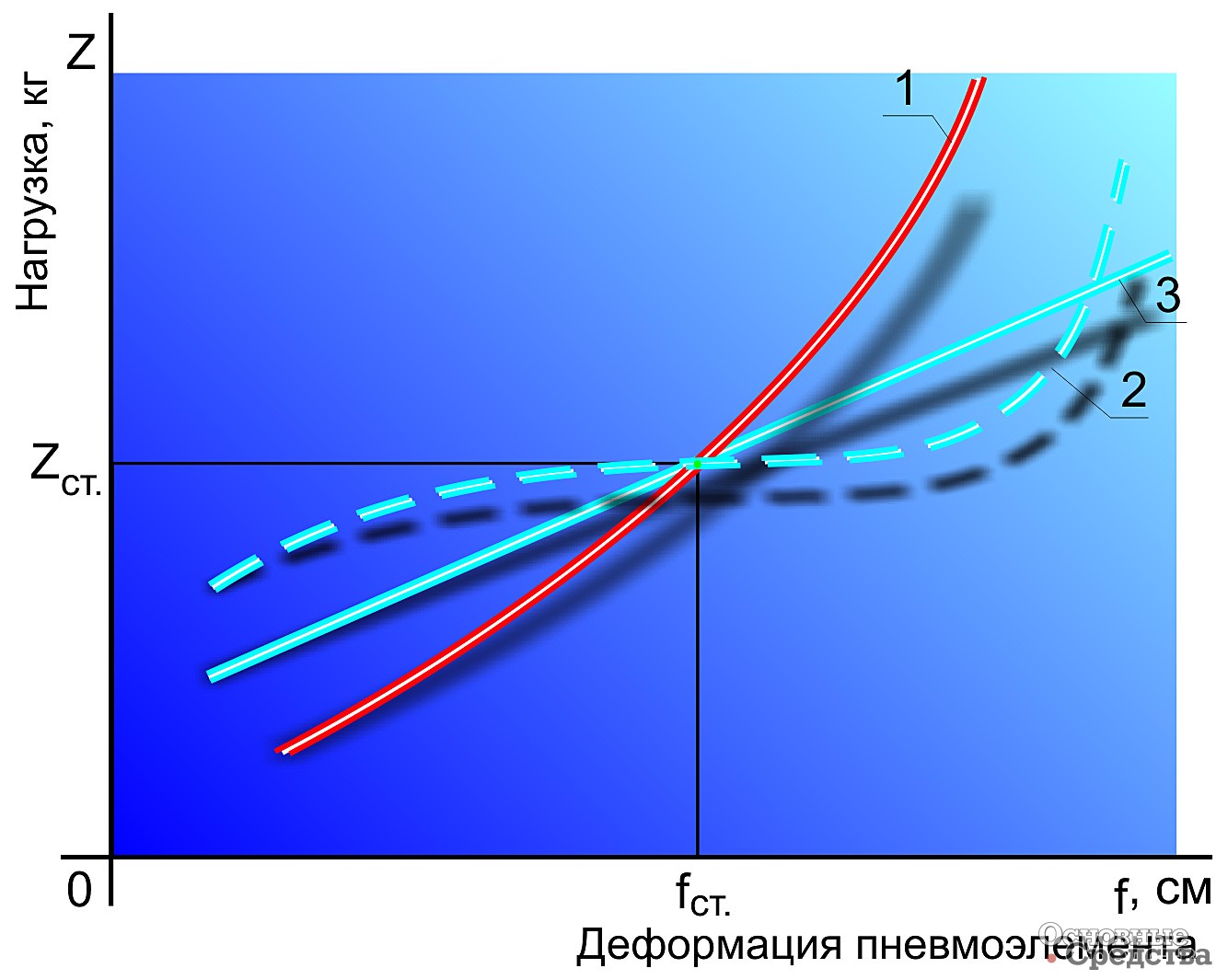

Линейные характеристики упругих элементов не позволяют добиться приемлемой частоты колебаний, однако проблему можно решить при помощи упругих элементов с нелинейными характеристиками. Для этого конструкторы используют решения с привлечением пневматики и гидропневматики.

Снижение амплитуды колебаний в таких упругих элементах достигается за счет большой энергоемкости при сильных прогибах и в основном рабочем диапазоне. По этой же причине уменьшается и количество энергии, передаваемое амортизаторам. В подвесках со стальными упругими элементами улучшение характеристик достигается только усложнением конструкции.

Одним из главных достоинств пневматической подвески является автоматическая регулировка жесткости хода при изменениях условий нагрузки. В свою очередь это повышает плавность хода и улучшает ряд других характеристик. По части долговечности пневматические упругие элементы вне конкуренции: по данному параметру стальным элементам с ними не сравниться. Ресурс превмоэлементов может доходить до 1 млн. км., например, баллоны на автобусах GMC.

Благодаря совокупности положительных характеристик, пневмоподвески улучшают эксплуатационные качества автомобиля в целом. Среди них и устойчивость, и понижение центра тяжести, стабильность положения по горизонтальной оси, увеличение срока эксплуатации транспортного средства и прочее.

По себестоимости производство пневматических и рессорных подвесок практически уравнялось, а, учитывая технический и экономический эффект, «пневматика» – наиболее востребована.

Разновидности и возможности пневмоподвесок

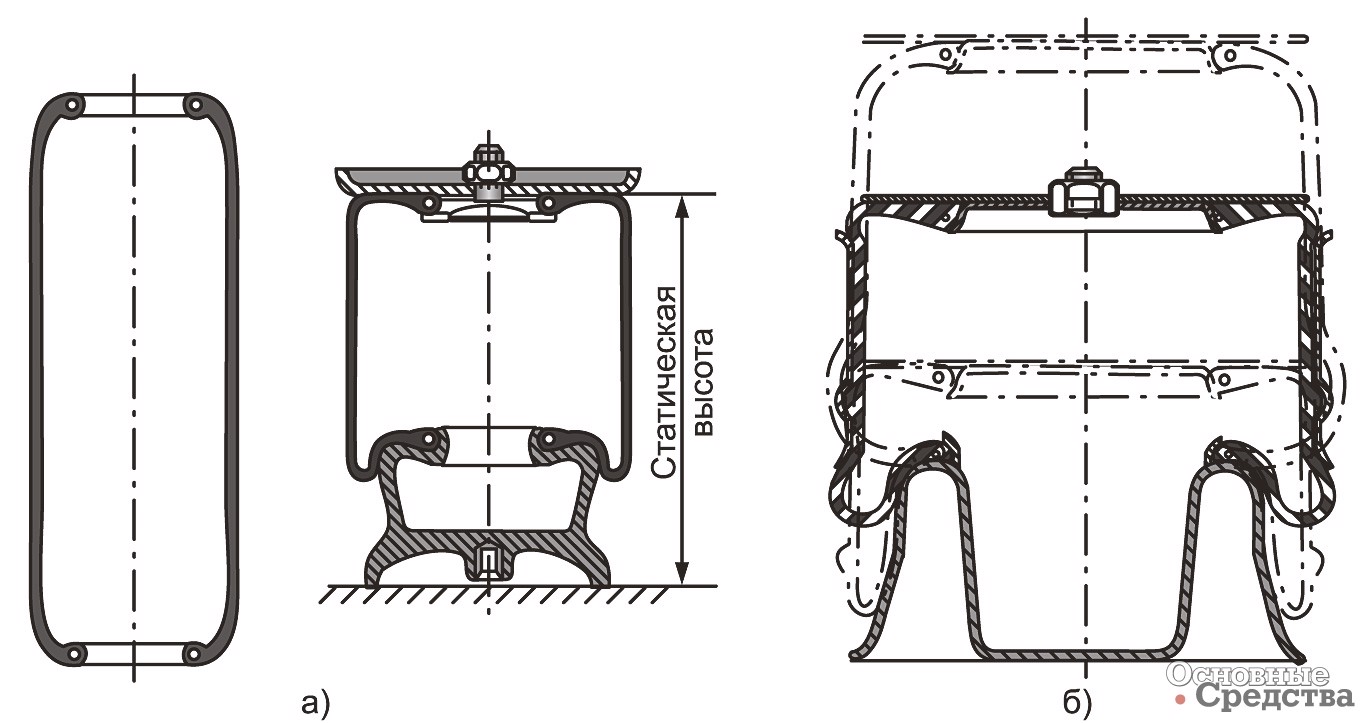

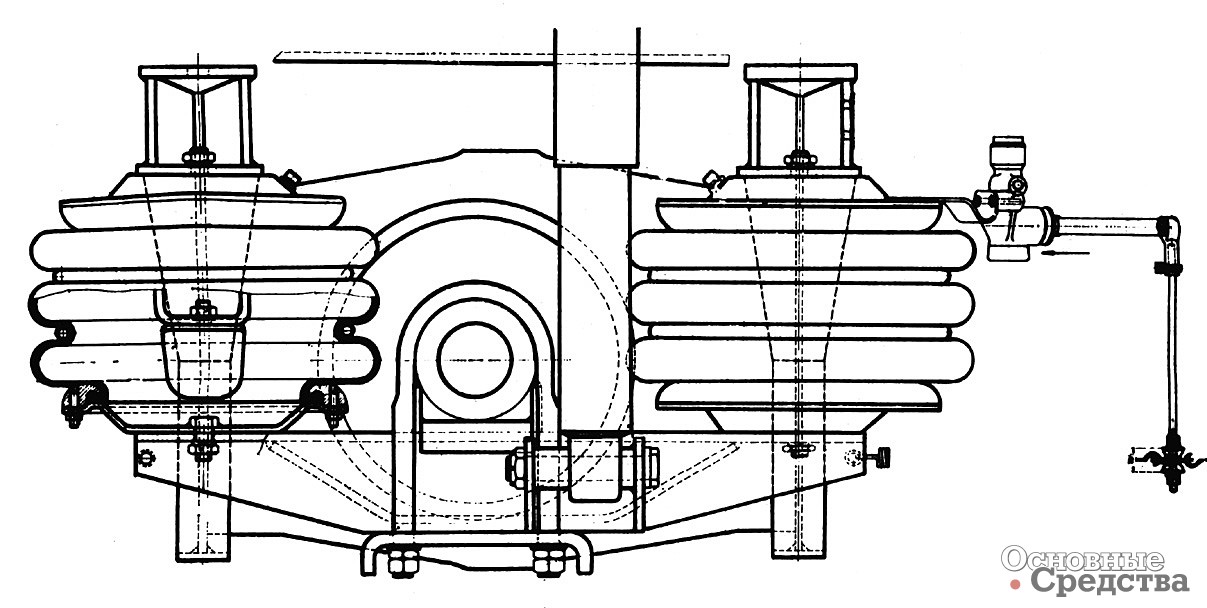

Существуют два типа пневматических упругих элементов, один из которых резинокордный, имеющий переменную эффективную площадь, а другой – поршневой, с постоянной эффективной площадью.

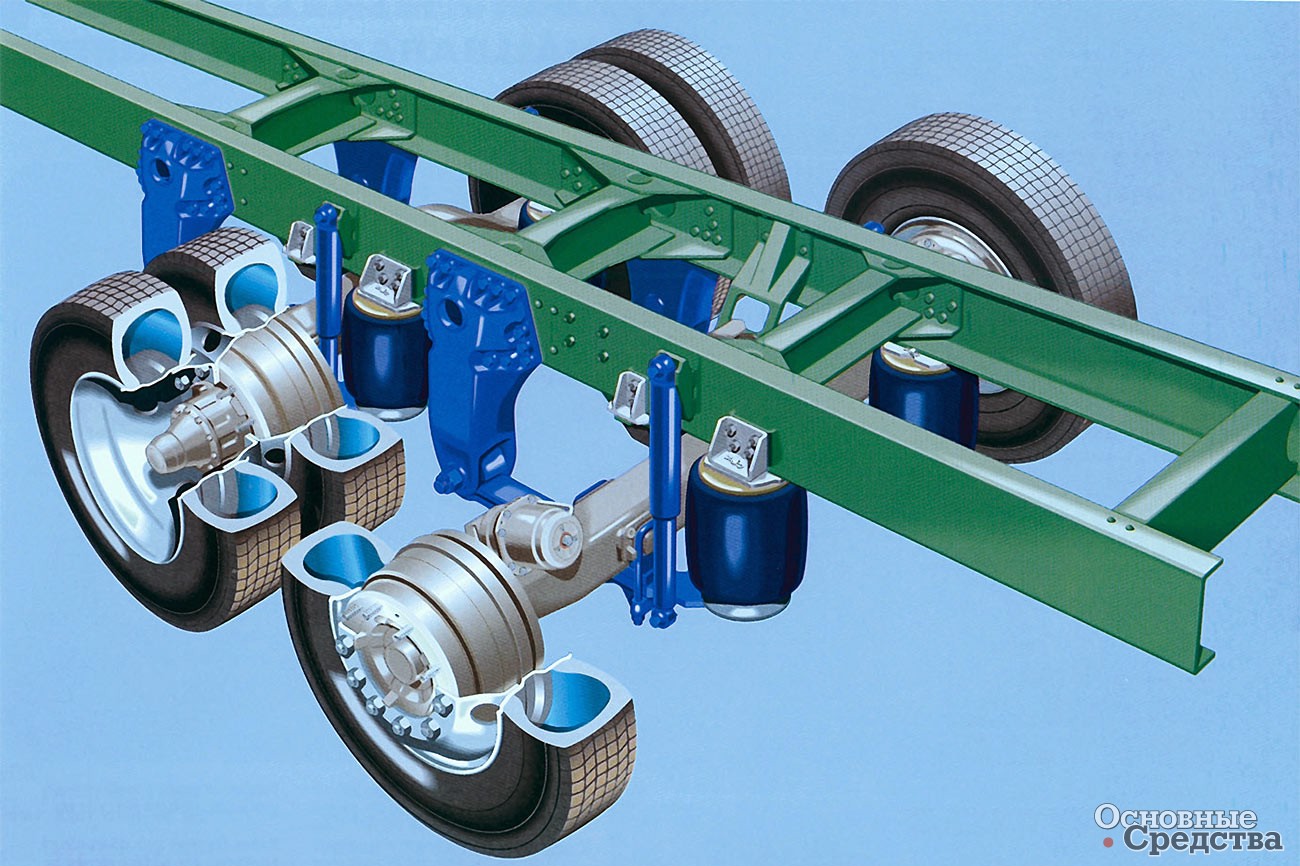

Резинокордные двойные баллоны получили сегодня наибольшее распространение. Их целесообразно использовать при изменениях подрессоренной массы в широком диапазоне, как это происходит с задними подвесками грузовых автомобилей, седельных тягачей, а также подвесками автобусов и прицепов. Учитывая, что пневмобаллоны существенно умягчают ход, их также имеет смысл использовать и на крупном общественном транспорте.

Упругие элементы баллонного типа должны работать только на сжатие. Чтобы обеспечить это, в конструкцию подвески включены ограничители отбоя. Вместе с ограничителями сжатия и устройством, гасящим вертикальные колебания, они составляют довольно громоздкую конструкцию, что можно отнести к недостаткам пневмоподвески.

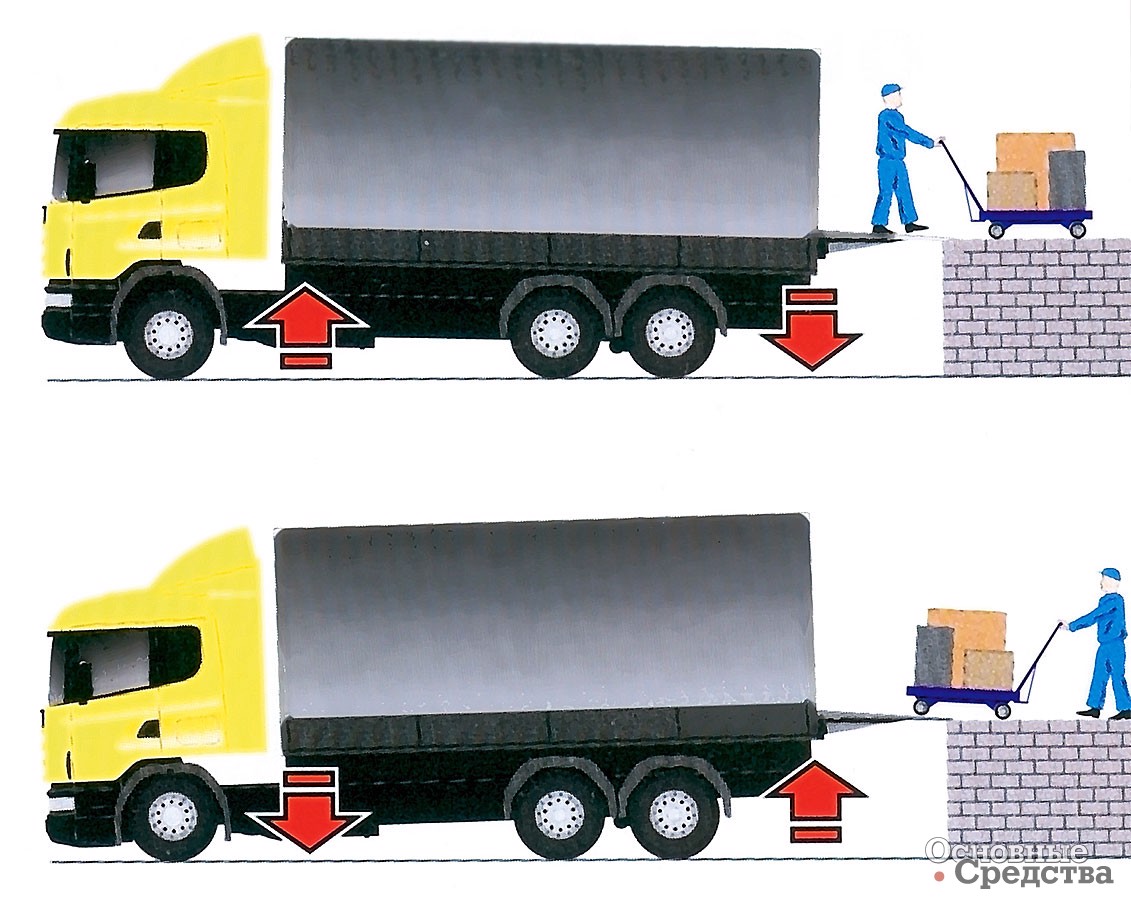

Однако ее преимущества впечатляют больше. Так, например, в современных версиях пневмоподвеска оснащается системой электронного контроля уровня платформы (ELC), которая позволяет регулировать высоту передка трехосного автомобиля в диапазоне 300 мм. Задняя ось может быть приподнята на 134 или опущена на 100 мм относительно уровня дороги. Управлять высотой можно при помощи внешнего пульта, что позволяет точно состыковать платформу с разгрузочной площадкой склада и беспрепятственно въезжать в кузов автопогрузчикам.

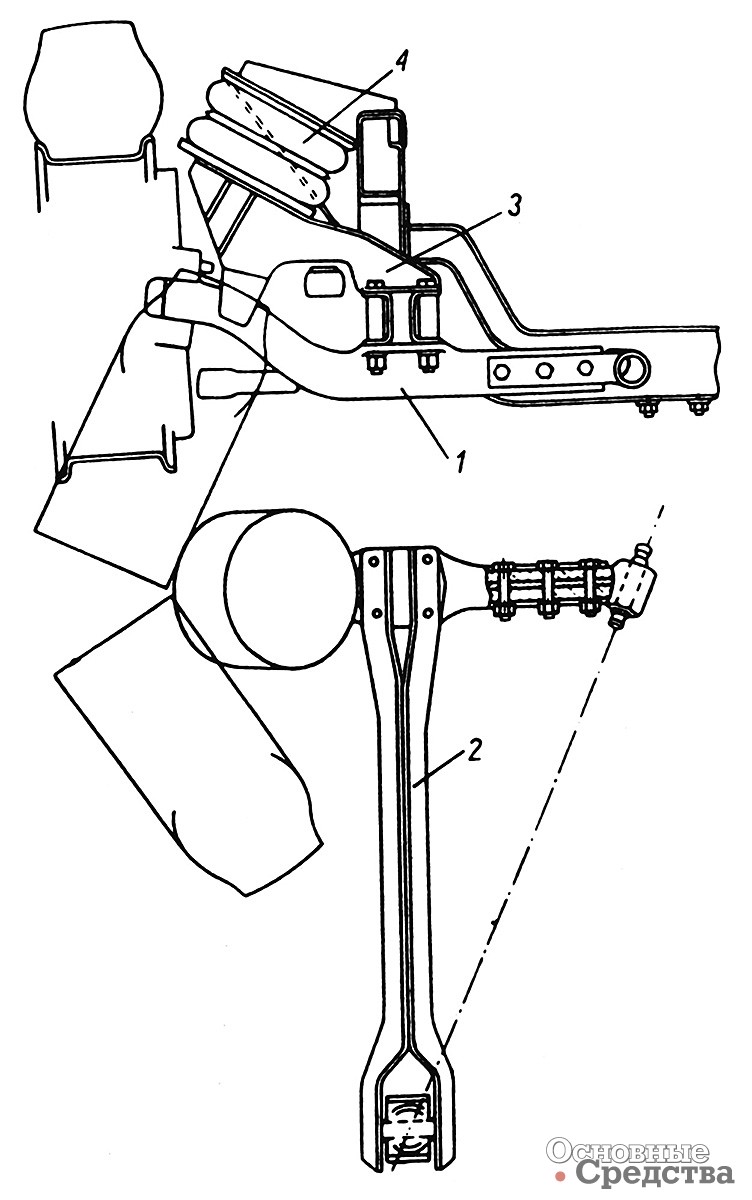

Наличие пневмоподвески задней оси седельного магистрального тягача существенно облегчает сцепку и расцепку, благодаря простой регулировки высоты задней части рамы.

Что нужно знать о пневмоподвеске?

Минимизация динамических нагрузок

Пневморессоры заняли прочное место в конструкции современного европейского тягача, прицепа и полуприцепа. Преимущества пневматики перед обычными рессорами у водителей уже давно не вызывает сомнений. В российских условиях эксплуатации большегрузного транспорта пневморессоры особенно актуальны.

Однако, использование металлических рессор в большегрузных автомобилях не очень удобно. Чтобы выдерживать большие нагрузки и гасить толчки, стальные рессоры должны иметь очень большую жесткость и упругость, которые остаются постоянными. А необходимая плавность хода грузовика будет достигаться только тогда, когда он находится в загруженном состоянии. Ехать «порожняком» даже по ровной дороге водитель будет некомфортно. На сегодняшний день, лучшим решением данного вопроса являются пневморессоры, так же их называют пневмобаллонами или пневмоподвесками.

Преимущества пневмоподвески

Главное преимущество пневматической подвески перед рессорной является ее «управляемость». Даже самая хорошая рессора, изготовленная из композитных материалов не способна изменять свою жесткость и значение упругости в зависимости от веса груза. Упругость пневмбаллона изменяется в зависимости от загруженности, за счет изменения давления в баллоне. Управляет этим процессом электронная система. С помощью пневморессоры достигается необходимая плавность хода при любой загрузке автопоезда. Если груз легкий – в подушках устанавливается низкое давление, если тяжелый – то высокое.

Устройство пневморессоры

Установка пневморессор

При установке пневмоподушки следует обратит внимание на механизм регулировки уровня кузова, амортизаторов и ограничителей хода подвески. Так же стоит проверить шарнирные элементы подвески на отсутствие перекосов и возможного попадания смазки от агрегатов на резиновые части подушки. При монтаже пневморессоры с коническим уплотнением желательно использовать специальную пасту или мыльный раствор. Монтаж такой рессоры облегчит подвод сжатого воздуха от внешнего источника на вход установлеваемой «подушки». Если при посадке слышен хлопок, значит, деталь надежно закреплена. При уста новке пневмоподушки в сборе рекомендуется использовать новые крепежные болты, поскольку существует вероятность разрушения старого крепежа. Кроме того, новые пневморессоры необходимо проверить на повреждения, если заменяется только резиновый элемент, то следует очистить от загрязнений поршень «подушки». Не стоит подбирать модель пневморессоры «на глаз», ведь в процессе эксплуатации «подушка» постепенно меняет свою форму: уменьшается в длину, увеличиваясь при этом в диаметре.

Подвеску можно установить самостоятельно. Но если вы хотите быть уверенным, что всё сделано правильно, заручиться гарантией и сберечь нервы, обращайтесь в нашу компанию.

Звоните 8-800-555-20-88

Условия эксплуатации. Температурный режим

Для перевозчиков, маршруты которых пролегают через Урал и Сибирь, в первую очередь, важно знать температурный диапазон эксплуатации пневморессор. Свойство резины «дубеть» при низких температурах и деформации при высоких нагрузках приводит к образованию микротрещин. Для пневматики любая утечка воздуха является проблемой. Чтобы поддерживать необходимый уровень давления в негерметичной «подушке» воздушный компрессор начинает работать с увеличением количества циклов нагрузки, что значительно уменьшает его ресурс работы. Владельцы грузовиков знают, что замена воздушного компрессора достаточно дорогостоящая операция. Поэтому, очень важно чтобы воздушная система пневморессоры была герметична.

При выборе «подушки» стоит обращать внимание на температурный диапазон работы. Оптимальным вариантом будет, если крайнее значение будет ниже условий эксплуатации транспортного средства. Перевозчики, устанавливающие на автомобили пневморессоры низкого и среднего ценового сегмента рискуют тем, что проблемы с подвеской могут начаться при минусовых температурах. Дело в том, что пневморессоры среднего и низкого ценового сегмента изготавливаются преимущественно в странах с теплым климатом (Турция, Китай), где их использование оправдано. Но, эти пневморессоры не рассчитаны на эксплуатацию при минусовых значениях столбика термометра. К тому же, для того чтобы уменьшить себестоимость эти производители, зачастую, используют дешевое сырье, что сказывается на качестве продукта и у «подушек» нет необходимого запаса прочности при полной загрузке или перегрузке автопоезда.

Записаться на установку

Причины выхода из строя

Основные причины выхода из строя пневморессор:

Срок службы

Срок службы пневморессоры оценивается в количестве рабочих циклов или в миллионах колебаний. Оригинальные пневмоподушки, поступающие на конвейеры производителей большегрузного транспорта, такие как ContiTech и Vibracoustic рассчитаны на 5-7 миллионов колебаний, что соответствует примерно шести годам интенсивной эксплуатации автомобиля. Более дешевые пневморессоры (например Prime-Ride) имеют ресурс в полтора раза меньше. Именно поэтому, установка недорогих «подушек» экономически не выгодна. На автомобиле, работающем в холодном климате, необходимо регулярно заменять вышедшие из строя детали. Затраты на покупку и установку недорогих пневморессор сравняются или даже превзойдут стоимость комплектующих конвейерных производителей. Качественные оригинальные детали, прежде чем поступить в продажу проходят тщательную проверку качества. Что дает гарантию того, что они прослужат срок указанный производителем. Для перевозчиков, стремящихся вовремя доставить груз и свести к минимуму простой автомобиля, использование оригинальных «подушек» является самым лучшим решением.

Пневматические подвески грузовиков

В позапрошлом номере мы начали разговор о подвесках, использующихся на коммерческом транспорте. В нем речь шла о наиболее распространенных типах подвесок с металлическим упругим элементом. Сегодня продолжаем тему рассказом о пневмоподвесках.

Характеристика подвески влияет на множество эксплуатационных качеств автомобиля: плавность хода, комфортабельность, устойчивость движения, долговечность, как самой машины, так и целого ряда ее узлов и деталей. В тяжелых дорожных условиях именно возможности подвески, а вовсе не мощность двигателя, определяют средние и максимальные скорости движения.

Опыт эксплуатации грузовых автомобилей показывает, что на неровных дорогах средняя скорость движения падает на 35 – 40%, расход топлива увеличивается на 50 – 70%, межремонтный пробег уменьшается на 35 – 40%. При этом производительность автотранспорта снижается на 32 – 36%, а стоимость перевозок возрастает на 50 – 60%. К этому следует добавить потери, обусловленные перерасходом металла, топлива, резины и добавочными затратами рабочей силы. Для уменьшения этих потерь можно или улучшать дороги, что дорого, или совершенствовать подвески автомобиля, что еще дороже, но в пересчете на тысячи автомобилей оказывается дешевле.

Все же и дороги с ровной поверхностью предъявляют к подвеске очень жесткие требования. Ведь скорости постоянно растут, а требования к управляемости и устойчивости автомобилей и автопоездов ужесточаются.

Анализ конструкций автомобилей показывает, что весовой коэффициент использования автомобиля, определяемый отношением полезной нагрузки к собственному весу, непрерывно увеличивается. Стремление к минимальному собственному весу, увеличению весового коэффициента использования автомобиля и максимальной комфортности приводит к тому, что подвески со стальными рессорами уже не всегда способны вписываться в предъявляемые к ним требования. Во многих случаях подвеска должна обеспечивать:

Во-первых, эти упругие элементы имеют большую энергоемкость в основном рабочем диапазоне и при больших прогибах, а значит, обеспечивают снижение амплитуды колебаний, уменьшение количества энергии, поглощаемой амортизаторами, упрощают регулировку. При этом в подвесках со стальными упругими элементами прогрессивная характеристика достигается только за счет сильного усложнения конструкции.

Второе достоинство – легкость автоматического регулирования жесткости и динамичного хода подвески в соответствии с условиями нагружения, что позволяет получить большую плавность хода и улучшить другие эксплуатационные качества. При одинаковых размерах упругого элемента подвеска позволяет иметь высокую степень унификации для автомобилей разной грузоподъемности со значительной разницей в величине подрессоренных масс. Это третье достоинство. В-четвертых, пневмоэлементы имеют чрезвычайно высокую долговечность, недостижимую для стальных упругих элементов. Например, баллоны автобусов GMC выхаживают до 1 млн. км.

Постоянное положение кузова облегчает обеспечение правильной кинематики подвески и рулевого привода, снижается центр тяжести автомобиля и, следовательно, повышается его устойчивость. При любой нагрузке обеспечивается надлежащее положение фар, что повышает безопасность движения в ночное время. Это – пять. В-шестых, для улучшения устойчивости автомобиля при торможении на пневмоподвеску часто возлагается еще одна функция: точно регулировать тормозные усилия на колесах в зависимости от изменения нагрузок на них. Практически пневмоподвеска делает это более точно, чем механические системы регулирования тормозного давления и не обладает недостатком электронных систем, допускающих сбои в работе в условиях повышенной влажности. И, наконец, благодаря ей увеличивается срок службы автомобиля в целом.

Итог получается достаточно простым: учитывая, что стоимость изготовления пневмоподвесок почти сравнялась со стоимостью рессорных подвесок, применение первых позволяет получить большой технико-экономический эффект.

Различают два типа пневматических упругих элементов:

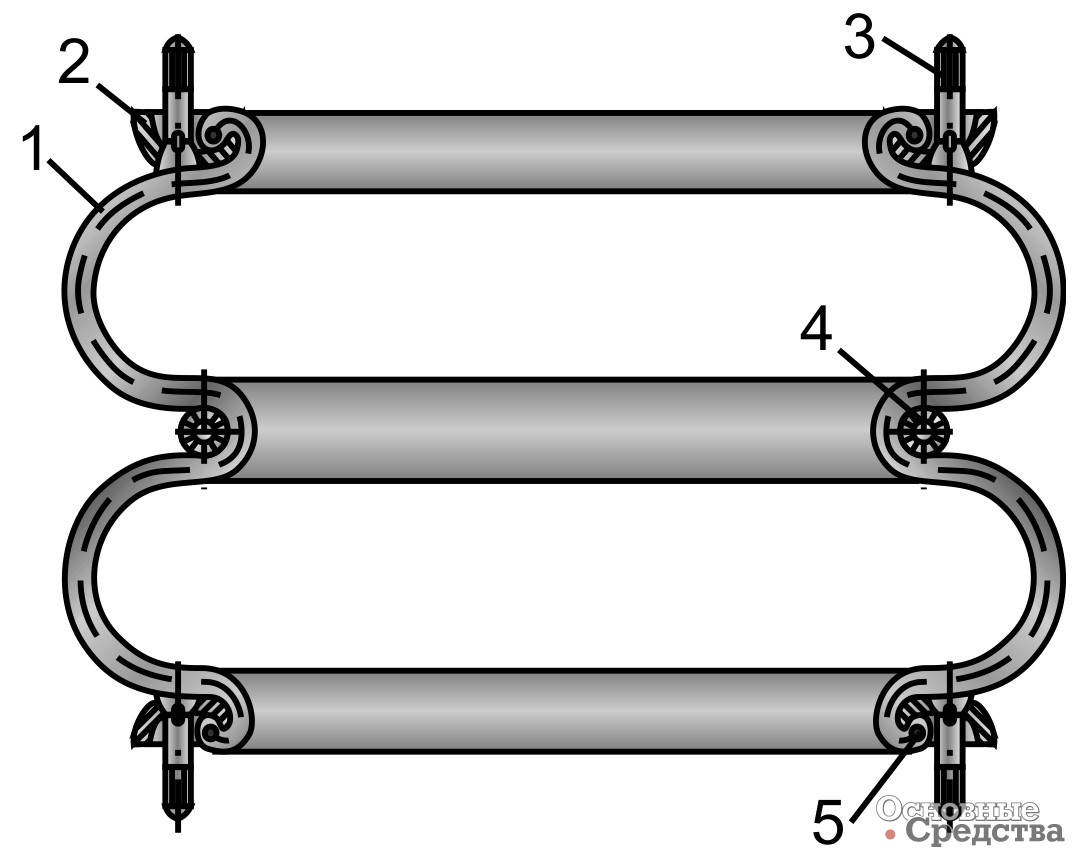

Наибольшее распространение получили резино-кордные двойные пневмобаллоны. Такой баллон устанавливается между опорными фланцами (пластинами) подвески и крепится к ним с помощью винтов, при этом буртики оболочки зажимаются между фланцами, герметизируя внутреннюю полость. Кольцо ограничивает радиальное расширение, обеспечивает правильное складывание оболочек при сжатии, способствует повышению несущей способности и износостойкости баллона.

Собственная частота колебаний при увеличении статической нагрузки несколько уменьшается, тем медленнее, чем выше давление газа, а потому плавность хода пустого и наполненного людьми автобуса не может быть одинаковой.

Долговечность баллонов определяется не только их собственной конструкцией и качеством полиамидных материалов и резины, но также и конструкцией направляющего аппарата подвески. Его кинематика должна быть такой, чтобы баллоны работали только на сжатие. Число слоев корда (обычно это нейлон и капрон) равно двум – четырем. Внутренний слой резины должен быть не только воздухонепроницаемым, но и маслостойким. Внешний слой должен сопротивляться воздействию лучей солнца, озона, бензина – для него применяют неопрен. Таким образом пневмобаллон состоит из нескольких слоев прорезиненной кордной ткани (каркас) с внутренним герметизирующим и внешним защитным слоями.

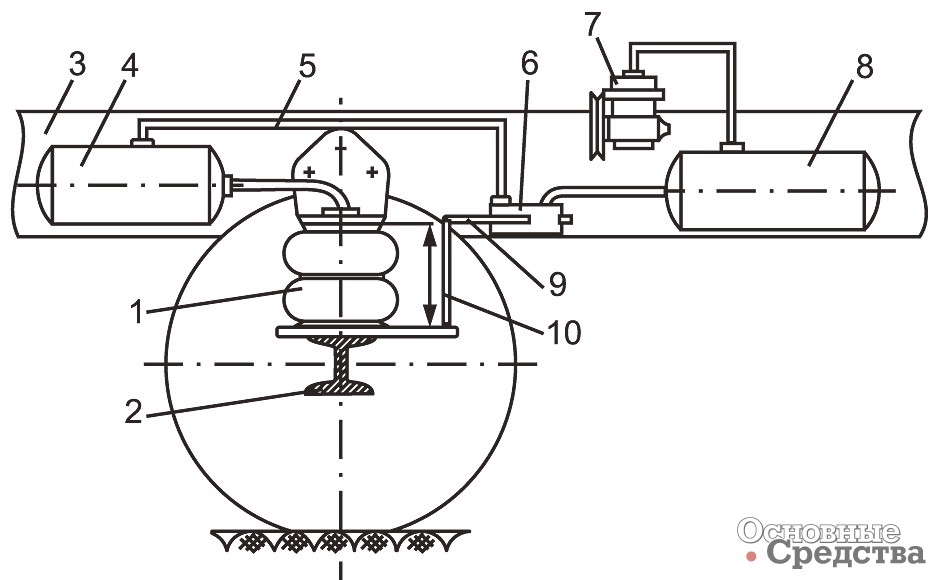

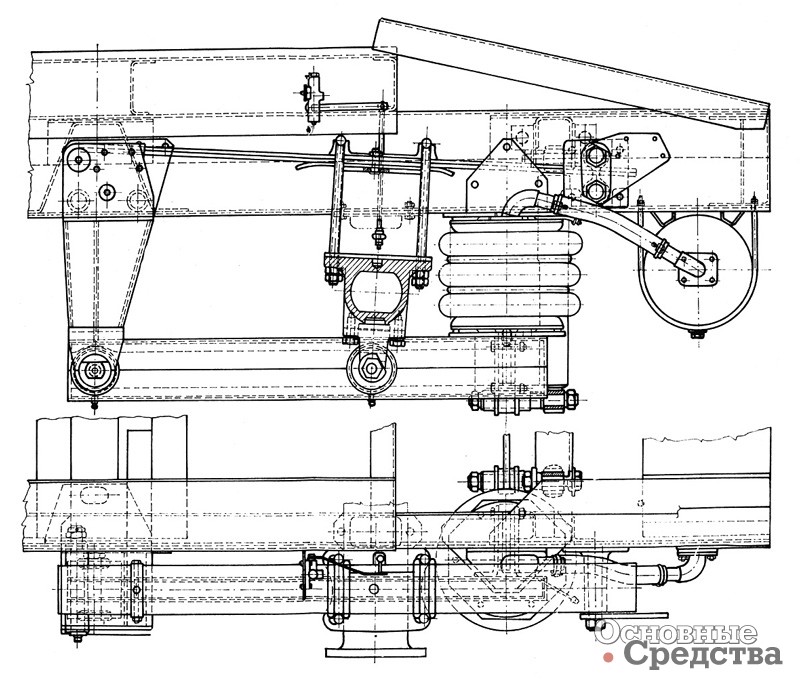

Пневматический упругий элемент целесообразно применять в двух случаях: когда подрессоренная масса при загрузке автомобиля меняется в широких пределах (задние подвески грузовых автомобилей, в том числе седельных магистральных тягачей, автобусов, прицепов), или когда к плавности хода предъявляются особые требования, для выполнения которых необходимо регулирование характеристики подвесок. В этом случае параллельно пневмобаллонам часто устанавливают дополнительные пневморезервуары, обеспечивающие более пологую характеристику упругого элемента.

Стремление уменьшить габариты упругого элемента, собственную частоту колебаний и емкость дополнительных резервуаров привело к развитию конструкций с пневмоэлементами рукавного и диафрагменного типа (кривая 3).

Рукавные упругие элементы, подобно баллонам, устанавливают между опорными фланцами (пластинами) и крепят к ним болтами. Характеристика рукавных элементов по сравнению с характеристиками баллонов, особенно в районе больших деформаций, более пологая. Однако с увеличением деформации из-за малого исходного объема жесткость элемента интенсивно возрастает. Для снижения жесткости рукавные элементы можно также снабжать дополнительными резервуарами.

Малая разница между площадью поперечного сечения оболочки и эффективной площадью позволят создавать рукавные пневмоэлементы большой грузоподъемности с относительно малыми по сравнению с баллонами поперечными размерами. По массе рукавные элементы также меньше баллонов. Основным их недостатком является меньшая долговечность, что обусловлено изгибом и перекатыванием резино-кордной оболочки при деформации, а также их высокая чувствительность к смещениям в поперечной плоскости и перекосам поршня.

Общим недостатком пневматических упругих элементов баллонного и рукавного типов является необходимость включения в конструкцию подвески специальных, как правило, громоздких, ограничителей хода сжатия и отбоя, а также устройства, гасящего вертикальные колебания.

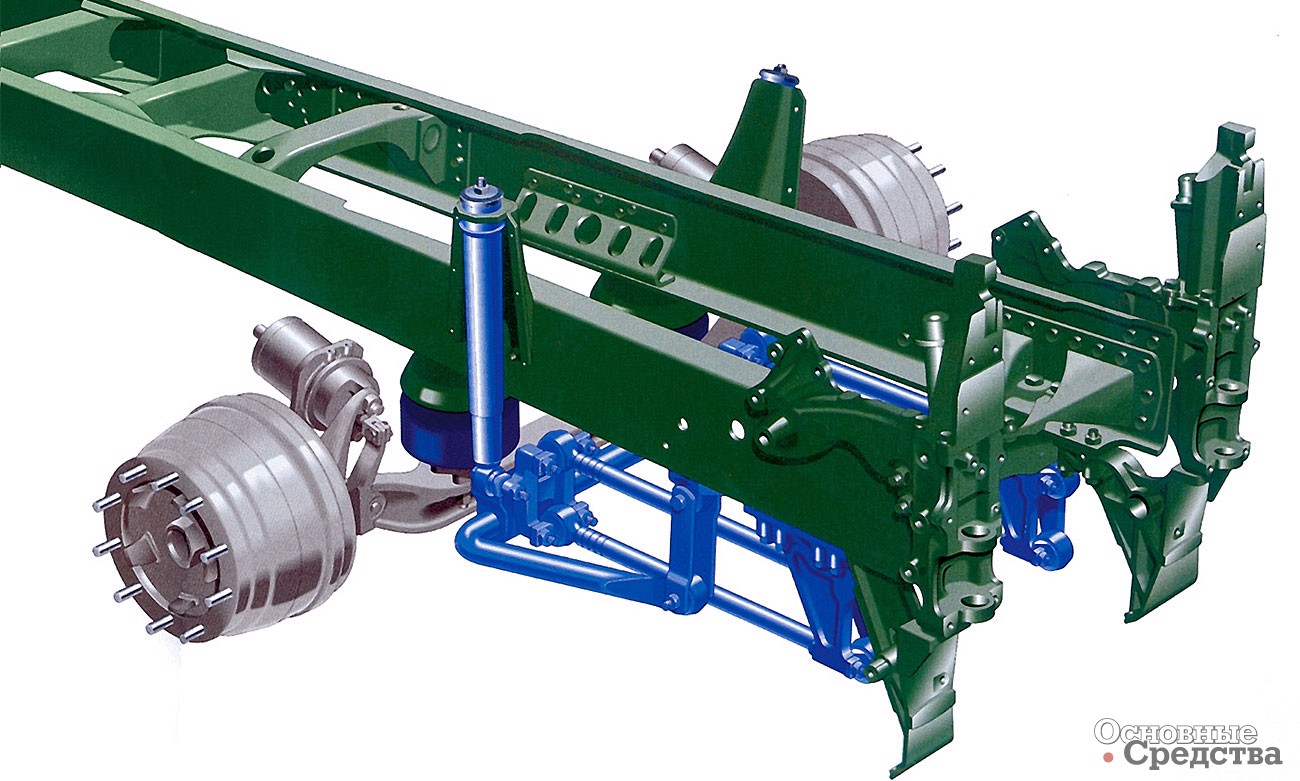

В последнее время пневмоподвеска в комбинации с системой электронного контроля за уровнем пола грузовой платформы (ELC) помогает водителю и грузчикам при погрузо-разгрузочных работах. Она позволяет приподнять передок трехосного грузовика на 220 или опустить на 80 мм. Пневмобаллоны задней оси способны поднять кузов над обычным уровнем относительно дороги на 134 мм и опустить его на 100. Подобное «горизонтирование» автомобиля, управляемое с выносного пульта, решает проблему стыковки высот полов грузовой платформы и склада, позволяя тележкам, автокарам и погрузчикам беспрепятственно въезжать прямо в кузов грузовика.

Пневмоподвески также «прижились» на задних осях седельных магистральных тягачей. Обеспечивая подъем и опускание задней части рамы со сцепным устройством, они облегчают процессы сцепки-расцепки.

Пневмоподвески широко применяются на городских и междугородных автобусах, причем спереди пневмоэлементы являются составной частью как зависимых, так и независимых по кинематике подвесок.

Жаль, что в нашей стране наметилось отставание в создании современных конструкций пневмоподвесок, и это еще более обидно в связи с тем, что в 50-х годах советские исследователи были в лидерах изучения особенностей работы пневмоэлементов, а первый городской автобус с ними, ЛиАЗ-677, получил «путевку в жизнь» еще 40 лет назад.