мтомд.инфо

Изделия, полученные прокаткой, часто требуют правки. Иногда правку выполняют в горячем состоянии, например, при производстве толстых листов. Но обычно в холодном состоянии, так как последующее охлаждение после горячей правки может вызвать дополнительное изменение формы.

Процесс правки заключается в однократном или многократном пластическом изгибе искривленных участков полосы, каждый раз в обратном направлении. Правку можно выполнять и растяжением полосы, если напряжения растяжения будут превышать предел текучести материала.

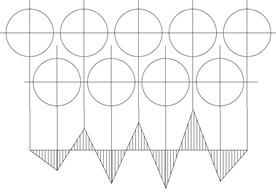

Роликоправильные машины с параллельно расположенными роликами предназначены для правки листа и сортового проката (рисунок 1).

Рисунок 1 — Схема правки проката на роликоправильных машинах с параллельно расположенными роликами

Процесс правки заключается в прохождении полосы между двумя рядами последовательно расположенных роликов, установленных в шахматном порядке таким образом, что при движении полосы, ее искривление устраняется. Диаметр роликов – 25…370 мм, шаг – 30…400 мм, количество роликов: для тонких листов – 19…29, для толстых – 7…9.

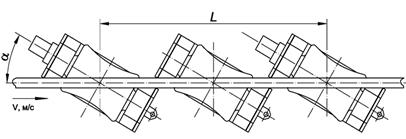

Правильные машины с косо расположенными гиперболоидальными роликами предназначены для правки труб и круглых прутков (рисунок 2).

Рисунок 2 — Схема правки проката на машинах с косо расположенными гиперболоидальными роликами

Ролики выполняют в виде однополостного гиперболоида и располагают под некоторым углом друг к другу. Выправляемый металл, кроме поступательного движения, совершает вращательное, что вызывает многократные перегибы полосы роликами и обеспечивает осесимметричную правку.

Растяжные правильные машины используют для правки тонких листов (менее 0,3 мм), трудно поддающихся правке на роликоправильных машинах.

Способ правки проката и роликоправильная машина для его осуществления

Изобретение относится к области прокатного производства, а более конкретно к правке проката на роликоправильных машинах путем многократного изгиба.

Известен способ правки проката [1] путем многократного знакопеременного изгиба, уменьшающегося по абсолютной величине.

Недостатком этого способа является малое значение наибольшей деформации и, следовательно, недостаточно высокое качество правки.

Недостатком этой машины является низкое качество правки.

Известен способ правки проката [3] путем многократного знакопеременного изгиба, включающий три зоны правки: зону входа, зону максимальных деформаций и зону выхода, при этом абсолютная величина изгиба плавно увеличивается по нелинейной зависимости в зоне входа, достигает максимальной величины в средней зоне и плавно уменьшается в зоне выхода также по нелинейной зависимости.

При этом способе правки несколько увеличивается значение наибольшей деформации проката, но постоянное изменение деформаций в зоне входа и выхода вне зависимости от правящегося сортамента ограничивает величину наибольших деформаций, в результате чего не достигается высокое качество правки.

Известна роликоправильная машина (правильный стан) [4], содержащая два ряда правильных роликов, размещенных в шахматном порядке и включающих три секции: входную, среднюю и выходную, причем во входной секции шаг роликов постепенно уменьшается, в средней секции шаг постоянный, в выходной секции шаг постепенно увеличивается.

Такая конструкция несколько увеличивает значение наибольшей деформации проката, но машина получается очень сложной и громоздкой, а высокое качество правки не обеспечивается по причине увеличенного шага роликов на выходе из машины и отсутствия дополнительной регулировки (кроме вертикального перемещения траверзы) со стороны выхода.

Известен способ правки проката путем многократного знакопеременного изгиба [5], включающий три зоны правки: зону входа, зону наибольшей деформации и зону выхода, причем в зоне входа абсолютная величина деформации увеличивается по линейной зависимости, в средней зоне величина деформации имеет максимальную величину, а в зоне выхода уменьшается также по линейной зависимости.

Недостатком этого способа, который принят в качестве прототипа, является то, что границы зон входа и выхода совпадают с границами зоны наибольшей деформации, что ограничивает величину деформации в зоне наибольших деформаций, а следовательно, и качество правки.

Известна роликоправильная машина, [6], принятая в качестве прототипа, содержащая два ряда правильных роликов, расположенных в шахматном порядке, верхние из которых объединены в три секции: входную, среднюю и выходную, при этом входная и выходная секции установлены с возможностью размещения под углом к плоскости правки, при этом продольные оси крайних роликов средней секции лежат в плоскостях продольных осей роликов входной и выходной секций.

Эта машина обладает простотой конструкции, однако не обеспечивает необходимого качества правки.

Задача, которую решает предлагаемое изобретение, заключается в повышении качества правки проката при сохранении простоты конструкции правильной машины.

Эта задача решается путем создания в зонах входа и выхода изгиба проката с малыми значениями величин деформации, что обеспечивается следующим образом: В известном способе правки проката многократным знакопеременным изгибом, включающем его многократный перегиб между двумя рядами роликов, расположенных в шахматном порядке в трех зонах правки: входной, наибольшей деформации и выходной, согласно изобретению, между входной зоной и зоной наибольшей деформации, а также между зоной наибольшей деформации и зоной выхода создают, по меньшей мере, по одной промежуточной зоне, с одним изгибом, кривизну которого выбирают средней между наибольшими кривизнами соседних зон.

В известной роликоправильной машине, содержащей два ряда рабочих роликов, расположенных в шахматном порядке, верхний ряд которых объединен в три секции, входную, выходную и наибольшей деформации, при этом рабочие ролики входной и выходной зон размещены под углом к рабочим роликам нижнего ряда, согласно изобретению, рабочие ролики зоны наибольшей деформации установлены таким образом, что их горизонтальные оси размещены ниже точек пересечения плоскостей, в которых находятся горизонтальные оси роликов входной и выходной зон с вертикальными осями крайних роликов зоны наибольшей деформации.

На фиг. 1 чертежа изображена схема расположения роликов предлагаемой роликоправильной машины.

На фиг. 2 чертежа изображен график распределения кривизны по предлагаемому способу.

На фиг. 3 чертежа дан график распределения кривизны применительно к конкретному примеру исполнения способа правки.

Способ правки реализуется следующим образом.

Осуществляется следующий изгиб проката (см. фиг. 2).

В зоне наибольшей деформации создается наибольшая кривизна Kr

Конечная кривизна в зоне выхода Kз создается такой, чтобы выпрямился прокат. Начальная кривизна в зоне выхода Kж создается меньше той Kж, которая получается по линейной зависимости между последней кривизной зоны наибольшей деформации Kд и выпрямляющей кривизной зоны выхода Kз. При этом кривизна в получаемой промежуточной зоне KЕ создается равной средней величине между кривизнами Kж и Kд.

Пример конкретного выполнения.

При правке листа толщиной 3 мм с пределом текучести 500 МПа и модулями упругости E1 = 110 ГПа и упрочения E2 = 1,1 ГПа (титанистая сталь) создаются следующие кривизны (см. фиг.3).

Нижние ролики 1, 3, 5, 7, 9, 11, 13, 15, 17, 19 смонтированы в станине 20 стационарно.

Входная 22 и выходная 24 секция имеют возможность устанавливаться под углами

Средняя секция 23 вместе с входной 22 и выходной 24 секциями могут регулироваться по высоте.

Кроме того, средняя секция 23 имеет возможность вертикального перемещения относительно секций 22 и 24 за счет прокладок 25, для более рациональной настройки машины под конкретный сортамент.

Роликоправильная машина работает следующим образом.

В зависимости от поступающего проката изменения положения траверзы и установки прокладки 25 производится настройка средней секции (наибольшей деформации), т.е. осуществляется необходимое наибольшее перекрытие правильных роликов. Изменением угла на входной секции добиваемся захода переднего конца проката в машину и прохождение им до середины средней секции (наибольшей деформации), меняя угол на выходной секции, добиваемся выпрямления проката.

Для сравнения рассмотрим правку листа из титанистой стали толщиной 3 мм с пределом текучести 500 МПа, шириной 1500 мм с модулем упругости 110 ГПа и модулем упрочения 1,1 ГПа на 19 роликовой правильной машине с диаметрами роликов 100 мм и шагом 120 мм по предлагаемому способу и прототипу.

В обоих случаях имеем практически равные суммарные усилия на рабочие ролики, что характеризует равные возможности для прохождения листа через РПМ (суммарное тянущее усилие), кроме того, имеем равные затраты энергии на деформацию листа.

Кроме того, более плавное изменение кривизн в выходной зоне у предлагаемой РПМ по сравнению с прототипом способствует более лучшему качеству правки при прохождении проката с отклонениями по толщине и пределу текучести.

Литература: А. З.Слоним, А.Л.Сонин «Правка листового и сортового металла». М., Металлургия, 1981 г, стр. 40-41, рис. 10, сх.Ш.

2. То же, стр. 40, рис. 10, сх.Ш.

3. То же, стр. 48-50, рис. 15.

4. То же, стр. 49, рис. 15.

5. То же, стр. 16, рис. 13 (прототип).

6. То же, стр. 16, рис. 13 (прототип).

1. Способ правки проката многократным знакопеременным изгибом, включающий его многократный перегиб между двумя рядами роликов, расположенных в шахматном порядке в трех зонах правки: входной, наибольшей деформации и выходной, отличающийся тем, что между входной зоной и зоной наибольшей деформации, а также между зоной наибольшей деформации и зоной выхода создают по меньшей мере по одной промежуточной зоне, с одним изгибом, кривизну которого выбирают средней между кривизнами соседних зон.

2. Роликоправильная машина, содержащая два ряда рабочих роликов, расположенных в шахматном порядке, верхний ряд которых объединен в три секции: входную, выходную и наибольшей деформации, при этом рабочие ролики входной и выходной зон размещены под углом к рабочим роликам нижнего ряда, отличающаяся тем, что рабочие ролики зоны наибольшей деформации установлены так, что их горизонтальные оси размещены ниже точек пересечения плоскостей, в которых находятся горизонтальные оси роликов входной и выходной зон с вертикальными осями крайних роликов зоны наибольшей деформации.

Прежний патентообладатель:ООО «Объединенные машиностроительные заводы»

(73) Патентообладатель:

ООО «Уралмаш-Металлургическое оборудование»

Договор № 19447 зарегистрирован 01.07.2004

Извещение опубликовано: 27.08.2004 БИ: 24/2004

MM4A Досрочное прекращение действия патента из-за неуплаты в установленный срок пошлины заподдержание патента в силе

Дата прекращения действия патента: 10.07.2009

Особенности правки сортового металлопроката

Правка сортового металлопроката на многороликовых машинах осуществляется посредством многократных перегибов между двумя рядами рабочих роликов, установленных в шахматном порядке (рис.8.11). При данном способе правки используются правильные рабочие ролики с фасонными ручьями, соответствующими

профилю поперечного сечения металлопроката, подвергаемого правке. По мере прохождения через правильные рабочие ролики сортовой металлопрокат получает многократные перегибы в плоскости, перпендикулярной к осям рабочих роликов и благодаря этому подвергается правке в данной плоскости. В плоскости же параллельной осям рабочих роликов сортовой металлопрокат, входя в процессе правки в ручьи роликов, вынужден принимать прямолинейную форму, но после выхода из правильной машины он частично восстанавливает начальную кривизну. Это объясняется тем, что изменение кривизны проката происходит вследствие пружинения металла. В этом случае сортовой металлопрокат приходится пропускать через машину дважды, производя последовательно правку в одной и затем в другой плоскости. Некоторые типы многороликовых правильных машин имеют механизмы осевой регулировки рабочих роликов, что позволяет одновременно создавать перегибы сортового металлопроката на требуемую величину в двух взаимно перпендикулярных вертикальных и горизонтальных плоскостях (рис.8.12).

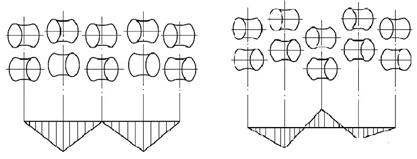

Рис.8.12 – Конструктивные схемы узла рабочих правильных роликов применительно к правке квадратных (а) и угловых (б) сортовых профилей

Скрученность сортовых профилей выправляется одновременно с коробоватостью при пропуске его через правильные ролики. По мере исправления скрученности тонкостенных профилей наблюдается искажение поперечного сечения проката, ввиду чего с одновременной правкой в обеих плоскостях профиль рабочего ручья ролика и величины прогибов выбирается так, чтобы прокат опирался на каждый правильный ролик двумя гранями.

Рис.8.13 – Калибровка многоручьевых правильных роликов

Круглый металлопрокат, трубы и трубные заготовки подвергаются правке, преимущественно, на косовалковых правильных машинах, рабочие валки которых располагаются под углом к изделию, подвергаемому правке (рис.8.14). На таких маши

Рис.8.14 – Схема правки, труб и трубных заготовок на косовалковых

нах достигается высокое качество получаемых изделий обусловленная тем, что

круглая заготовка при прохождении в рабочих валках вращается и получает достаточно большое количество знакопеременных изгибов.

Косовалковые правильные машины подразделяются на машины с рабочими валками различной и одинаковой длины. На машинах с рабочими валками различной длины подвергают правке круглые изделия с высокими показателями жесткости поперечного сечения, включающие в себя круглый прокат, трубную заготовку и толстостенные трубы, имеющие отношение наружного диаметра к толщине стенки

D/S не более 30. Одинаковая длина и привод всех валков определяют улучшенные условия захвата круглых изделий первой парой рабочих валков и передачи их из одного калибра в другой, а значит, косовалковые машины данного типа обеспечивают наименьшую разность скольжения внутри каждой пары рабочих валков, что позволяет применять их для правки тонкостенных заготовок с отношением наружного диаметра к толщине стенки D/S свыше 30 и труб, к качеству поверхности которых предъявляются повышенные требования. Правильные машины данного типа выпускаются, в основном, трех видов, а именно машины с тремя валковыми обоймами, машины с четырьмя валковыми обоймами, машины с пятью валковыми обоймами.

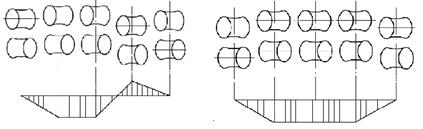

Качество правки труб зависит от количества валковых обойм. На машинах с тремя валковыми обоймами гарантированный показатель продольной кривизны составляет ≤ 1 мм на погонный метр, на машинах с четырьмя валковыми обоймами ≤ 0,8 мм на погонный метр, а на машинах с пятью валковыми обоймами ≤ 0,5 мм на погонный метр. Отмеченное обусловлено тем, что на машинах с тремя валковыми обоймами реализуется только одно-треугольная схема правки, на машинах с четырьмя валковыми обоймами – двух-треугольная и трапециевидная схема правки, а на машинах с пятью валковыми обоймами возможно применение двух-треугольной, много-треугольной, трапециевидной и трапециевидно-треугольной схем (рис.8.15).

Рис.8.15 – Схемы процесса правки на косовалковых правильных машинах с пятью валковыми обоймами по двух-треугольной (а), много-треульной (б),

трапециевидной (в) и трапециевидно-треугольной (г) схемам

В связи с тем, что потребителями с каждым годом повышаются требования к

качеству правки, машинами с пятью валковыми обоймами комплектуются, практически, все современные станы для производства труб и участки отделки трубных цехов. К недостаткам рассмотренных типов косовалковых правильных машин можно отнести невысокое качество правки концов круглых изделий, поскольку на длине, равной половине шага, их концевые участки не подвергаются изгибу.

Для удобства подачи металлопроката рабочие ролики сортоправильных многороликовых машин, как правило, изготовляются с горизонтальным расположе-нием их осей. В отдельных случаях для обеспечения возможности последовательной

правки сортового металлопроката в двух взаимно перпендикулярных на-правлениях без нарушения траектории его движения и кантовки устанавливаются последовательно две правильные машины, одна с горизонтальными, другая с вертикальными правильными роликами или же две рабочих клети с горизонтальными и вертикальными правильными роликами совмещаются в одной машине. Регулировка положения правильных роликов по высоте в большинстве случаев предусматривается только для роликов верхнего ряда. Валы каждого из регулируемых роликов устанавливаются на подшипниках качения в отдельных траверсах или в направляющих станины. Механизмы вертикальной регулировки выполняются в виде передачи «винт-гайка», при этом вращение сообщается нажимным винтам. Привод осуществляется вручную или от электродвигателя. При ручном приводе для регулировки каждого ролика имеется самостоятельный штурвал. Вращение от распределительного вала к двум нажимным винтам узла ролика передается посредством червячных,

конических или цилиндрических зубчатых передач. Моторный привод механизмов регулировки осуществляется от реверсивного электродвигателя.

Положение роликов контролируется по указательным устройствам преимущественно индикаторного типа. Для устранения удара в момент захвата роликами проката в резьбовых парах предусматриваются уравновешивающие устройства. В современных машинах валы роликов имеют также осевую регулировку, посредством которой правильные ролики точно устанавливаются относительно друг друга. Обычно приводными являются только ролики одного ряда, а в некоторых случаях дополнительно еще один наиболее нагруженный ролик другого ряда.

В некоторых конструкциях многороликовых сортоправильных машин предусматривается возможность изменения шага роликов. При этом значительно увеличивается диапазон размеров обрабатываемого металлопроката, так как металлопрокат с большим моментом сопротивления изгибу правится при наибольшем шаге, а металлопрокат с относительно малым моментом сопротивления изгибу – при наименьшем шаге.

Привод рабочих роликов осуществляется от одного или нескольких электро

двигателей через редукторы, понижающие число оборотов и распределительные передачи. В машинах для правки прутков в большом диапазоне типоразмеров предусматривается до четырех скоростей правки, в соответствии с чем устанавливают двухскоростные электродвигатели и параллельные зубчатые передачи с двумя передаточными числами. Понижающие передачи выполняются в виде двух или трехступенчатых редукторов, размещенного в отдельном конструктивном узле, а в машинах малого размера – в виде одноступенчатой зубчатой передачи.

Распределительные передачи располагаются в рабочей клети между стойками или с задней стороны станины, а также в отдельном самостоятельном корпусе. В последнем случае валы распределительной передачи соединяются с валами правильных роликов посредством жестких муфт, а при наличии приводных регулируемых роликов применяются шарнирные шпиндели. Правка крупных профилей и рельсов осуществляется со скоростью 0,5…2 м/с, мелкосортный прокат правится со скоростью до 8 м/с и более. Для удобства задачи проката в правильные ролики и для предупреждения поперечного перемещения свободного конца проката в момент захвата его правильными роликами и при выходе из них на входной и выходной сторонах машины часто устанавливаются направляющие парные ролики, как горизонтальные, так и вертикальные.

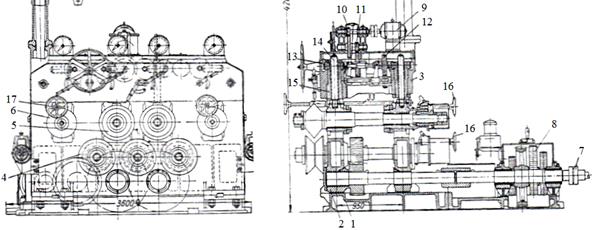

Схема семироликовой сортоправильной машины среднего размера открытого типа представлена на рисунке 8.15.

Рис.8.17 – Схема семивалковой сортоправильной машины открытого типа

Станина состоит из двух стоек – передней 2 и задней 3, закрепленных на плите болтами и стянутых в верхней части тягами c распорными трубами. Машина имеет три нижних ролика 4 и четыре верхних 5, в том числе два направляющих 6. Приводными выполнены нижние рабочие ролики, а их валы размещены в подшипниках стоек станины и приводятся от электродвигателя посредством муфты 7 через приводной редуктор 8. Все верхние ролики имеют регулировку по высоте от общего привода и перемещаются в направляющих станины. Вертикальная регулировка производится от электродвигателя 9. Привод регулировки состоит из двух цилиндрических передач 10 и 11, а также распределительной цилиндрической передачи 12, шестерни которой вращаются на валах свободно. Каждый подшипник вала роликов имеет нажимной механизм в виде червячной передачи 13 и нажимного шпинделя 14 с гайкой 15, на которой закреплено колесо червячной передачи. Оба механизма каждого ролика включаются одновременно посредством кулачковой муфты.

Осевую регулировку имеют все ролики, механизм которой для каждого ролика выполнен самостоятельным. Для осевой регулировки роликов имеются штурвалы 16. Направляющие ролики регулируются в осевом направлении от штурвала 17.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

способ правки проката и роликоправильная машина для его осуществления

Формула изобретения

1. Способ правки проката многократным знакопеременным изгибом, включающий его многократный перегиб между двумя рядами роликов, расположенных в шахматном порядке в трех зонах правки: входной, наибольшей деформации и выходной, отличающийся тем, что между входной зоной и зоной наибольшей деформации, а также между зоной наибольшей деформации и зоной выхода создают по меньшей мере по одной промежуточной зоне, с одним изгибом, кривизну которого выбирают средней между кривизнами соседних зон.

2. Роликоправильная машина, содержащая два ряда рабочих роликов, расположенных в шахматном порядке, верхний ряд которых объединен в три секции: входную, выходную и наибольшей деформации, при этом рабочие ролики входной и выходной зон размещены под углом к рабочим роликам нижнего ряда, отличающаяся тем, что рабочие ролики зоны наибольшей деформации установлены так, что их горизонтальные оси размещены ниже точек пересечения плоскостей, в которых находятся горизонтальные оси роликов входной и выходной зон с вертикальными осями крайних роликов зоны наибольшей деформации.

Описание изобретения к патенту

Изобретение относится к области прокатного производства, а более конкретно к правке проката на роликоправильных машинах путем многократного изгиба.

Известен способ правки проката [1] путем многократного знакопеременного изгиба, уменьшающегося по абсолютной величине.

Недостатком этого способа является малое значение наибольшей деформации и, следовательно, недостаточно высокое качество правки.

Недостатком этой машины является низкое качество правки.

Известен способ правки проката [3] путем многократного знакопеременного изгиба, включающий три зоны правки: зону входа, зону максимальных деформаций и зону выхода, при этом абсолютная величина изгиба плавно увеличивается по нелинейной зависимости в зоне входа, достигает максимальной величины в средней зоне и плавно уменьшается в зоне выхода также по нелинейной зависимости.

При этом способе правки несколько увеличивается значение наибольшей деформации проката, но постоянное изменение деформаций в зоне входа и выхода вне зависимости от правящегося сортамента ограничивает величину наибольших деформаций, в результате чего не достигается высокое качество правки.

Известна роликоправильная машина (правильный стан) [4], содержащая два ряда правильных роликов, размещенных в шахматном порядке и включающих три секции: входную, среднюю и выходную, причем во входной секции шаг роликов постепенно уменьшается, в средней секции шаг постоянный, в выходной секции шаг постепенно увеличивается.

Такая конструкция несколько увеличивает значение наибольшей деформации проката, но машина получается очень сложной и громоздкой, а высокое качество правки не обеспечивается по причине увеличенного шага роликов на выходе из машины и отсутствия дополнительной регулировки (кроме вертикального перемещения траверзы) со стороны выхода.

Известен способ правки проката путем многократного знакопеременного изгиба [5], включающий три зоны правки: зону входа, зону наибольшей деформации и зону выхода, причем в зоне входа абсолютная величина деформации увеличивается по линейной зависимости, в средней зоне величина деформации имеет максимальную величину, а в зоне выхода уменьшается также по линейной зависимости.

Недостатком этого способа, который принят в качестве прототипа, является то, что границы зон входа и выхода совпадают с границами зоны наибольшей деформации, что ограничивает величину деформации в зоне наибольших деформаций, а следовательно, и качество правки.

Известна роликоправильная машина, [6], принятая в качестве прототипа, содержащая два ряда правильных роликов, расположенных в шахматном порядке, верхние из которых объединены в три секции: входную, среднюю и выходную, при этом входная и выходная секции установлены с возможностью размещения под углом к плоскости правки, при этом продольные оси крайних роликов средней секции лежат в плоскостях продольных осей роликов входной и выходной секций.

Эта машина обладает простотой конструкции, однако не обеспечивает необходимого качества правки.

Задача, которую решает предлагаемое изобретение, заключается в повышении качества правки проката при сохранении простоты конструкции правильной машины.

Эта задача решается путем создания в зонах входа и выхода изгиба проката с малыми значениями величин деформации, что обеспечивается следующим образом:

В известном способе правки проката многократным знакопеременным изгибом, включающем его многократный перегиб между двумя рядами роликов, расположенных в шахматном порядке в трех зонах правки: входной, наибольшей деформации и выходной, согласно изобретению, между входной зоной и зоной наибольшей деформации, а также между зоной наибольшей деформации и зоной выхода создают, по меньшей мере, по одной промежуточной зоне, с одним изгибом, кривизну которого выбирают средней между наибольшими кривизнами соседних зон.

В известной роликоправильной машине, содержащей два ряда рабочих роликов, расположенных в шахматном порядке, верхний ряд которых объединен в три секции, входную, выходную и наибольшей деформации, при этом рабочие ролики входной и выходной зон размещены под углом к рабочим роликам нижнего ряда, согласно изобретению, рабочие ролики зоны наибольшей деформации установлены таким образом, что их горизонтальные оси размещены ниже точек пересечения плоскостей, в которых находятся горизонтальные оси роликов входной и выходной зон с вертикальными осями крайних роликов зоны наибольшей деформации.

На фиг. 1 чертежа изображена схема расположения роликов предлагаемой роликоправильной машины.

На фиг. 2 чертежа изображен график распределения кривизны по предлагаемому способу.

На фиг. 3 чертежа дан график распределения кривизны применительно к конкретному примеру исполнения способа правки.

Способ правки реализуется следующим образом.

Осуществляется следующий изгиб проката (см. фиг. 2).

Пример конкретного выполнения.

При правке листа толщиной 3 мм с пределом текучести 500 МПа и модулями упругости E 1 = 110 ГПа и упрочения E 2 = 1,1 ГПа (титанистая сталь) создаются следующие кривизны (см. фиг.3).

Нижние ролики 1, 3, 5, 7, 9, 11, 13, 15, 17, 19 смонтированы в станине 20 стационарно.

Входная 22 и выходная 24 секция имеют возможность устанавливаться под углами

Средняя секция 23 вместе с входной 22 и выходной 24 секциями могут регулироваться по высоте.

Кроме того, средняя секция 23 имеет возможность вертикального перемещения относительно секций 22 и 24 за счет прокладок 25, для более рациональной настройки машины под конкретный сортамент.

Роликоправильная машина работает следующим образом.

В зависимости от поступающего проката изменения положения траверзы и установки прокладки 25 производится настройка средней секции (наибольшей деформации), т.е. осуществляется необходимое наибольшее перекрытие правильных роликов. Изменением угла на входной секции добиваемся захода переднего конца проката в машину и прохождение им до середины средней секции (наибольшей деформации), меняя угол на выходной секции, добиваемся выпрямления проката.

Для сравнения рассмотрим правку листа из титанистой стали толщиной 3 мм с пределом текучести 500 МПа, шириной 1500 мм с модулем упругости 110 ГПа и модулем упрочения 1,1 ГПа на 19 роликовой правильной машине с диаметрами роликов 100 мм и шагом 120 мм по предлагаемому способу и прототипу.

В обоих случаях имеем практически равные суммарные усилия на рабочие ролики, что характеризует равные возможности для прохождения листа через РПМ (суммарное тянущее усилие), кроме того, имеем равные затраты энергии на деформацию листа.

Кроме того, более плавное изменение кривизн в выходной зоне у предлагаемой РПМ по сравнению с прототипом способствует более лучшему качеству правки при прохождении проката с отклонениями по толщине и пределу текучести.

Литература:

А. З.Слоним, А.Л.Сонин «Правка листового и сортового металла». М., Металлургия, 1981 г, стр. 40-41, рис. 10, сх.Ш.