Шумоизоляция автомобиля, по всем правилам, своими руками.

В данной статье мы разберем, что такое шумоизоляция и с чем ее едят. А также поймем как правильно сделать шумоизоляцию своими руками.

Шумоизоляция автомобиля — это процесс, предназначенный для снижения уровня посторонних шумов в автомобиле. Шумоизоляция является одним из необходимых шагов при проведении тюнинга автомобиля. Помимо комфорта, обработка автомобиля шумоизоляционными материалами придает антикоррозийные свойства. Можно сделать незначительную шумоизоляцию в автомобиле, а можно и по полной программе. Всё зависит от того, с какой целью вы её делаете.

Перед тем, как делать шумоизоляцию автомобиля, давайте разберемся с источниками шума. Условно их можно разделить на две группы:

— Внешние источники — шум от колес, шум от потока воздуха, да и вообще, все посторонние шумы, доносящиеся с улицы.

— Внутренние источники – это шум двигателя, трансмиссии, скрип различных элементов отделки салона.

Теперь определимся с целью, для чего же стоит делать шумоизоляцию автомобиля своими руками? Конечно главная цель – это комфорт водителя и пассажиров. Какие же конкретно плюсы дает полная шумоизоляция авто?

— Снижение уровня дорожного шума

— Устранение скрипов элементов салона

— Снижение уровня шума от мотора

— Улучшение звучания акустической системы

— Теплоизоляция салона

В зависимости от этих задач проводится обработка разных частей автомобиля с помощью разных материалов.

Материалы для шумоизоляции машины

Для шумоизоляции автомобиля применяются различные материалы, которые отличаются как акустическими, так и физическими свойствами. Из них выделяют следующие виды:

— Вибродемпфирующие

— Шумопоглощающие

— Уплотнительные

— Тепло и звукоизолирующие

Для обработки различных участков автомобиля используется материал разной толщины и фактуры.

Например, для шумоизоляции пола, багажника, колёсных арок, перегородки моторного отсека, центрального тоннеля — применяется более толстый виброизолирующий материал: Визомат ПБ-2, Вибропласт M2, BiMast Super, Визомат МП, или BiMast Bomb.

Для шумоизоляции дверей: Вибропласт M2 или Визомат MП.

На пол, поверх тяжелого вибродемпфирующего материала наносится мелкопористая звуко-тепло-изоляция: Вибротон или Сплэн.

Для шумоизоляции крыши автомобиля используется Вибропласт M1 или Битопласт.

Для обработки пластмассовых деталей салона используется уплотнительный материал Битопласт или Маделин. В этом случае следует полностью разобрать панель приборов, стыки проложить полосками шириной 10-15мм.

Для достижения хорошего эффекта шумо и виброизоляции моторного отсека, рекомендуется на перегородку моторного отсека со стороны салона приклеивать следующие материалы:

— первый слой Вибропласт M2;

— второй слой Сплэн;

— третий слой Визомат ПБ-2.

Для шумоизоляции капота используется материал Изотон ЛМ.

Для достижения хорошего результата, вибропоглощающими материалами необходимо обработать 50–70% от общей изолируемой поверхности. Автомобиль невозможно сделать абсолютно бесшумным, при оптимальном использовании материалов возможно добиться снижения шума на 3-4 Дб., что считается довольно хорошим результатом. Принимая решение о необходимости шумоизоляции автомобиля (своими руками), следует иметь в виду, что причиной различных шумов могут быть неисправности его узлов и агрегатов (двигатель, трансмиссия, подвеска и т.д.). После проведения необходимого ремонта уровень акустического комфорта, может оказаться вполне удовлетворительным.

Сколько необходимо материала, при шумоизоляции своими руками?

Подробнее что, куда и сколько:

Для шумоизоляции дверей, крыши, багажника, капота и пола необходимо использовать выбропоглощающие материалы (Вибропласт, Бимаст, Визомат). Минимальный расход — 6м2 (15 листов размером 0,53х0,75м).

Для шумоизоляции колесных арок и перегородки моторного отсека поверх слоя Вибропоглощающего материалов необходимо провести обработку теплозвукоизолирующим материалом (СПЛЕН). Минимальный расход — 2,5 м2 ( 2 листа размером 1х1,25м).

Для шумоизоляции пола и багажника поверх слоя Вибропоглощающего материала необходимо сделать обработку теплозвукоизолирующими материалами (Изолон ППЭ, Стизол, СПЛЕН ). Минимальный расход — 4 м2 ( 3 листа размером 1х1,25м).

Шумоизоляция автомобиля своими руками

Перед шумоизоляцией нужно определить, что хотите получить: улучшение звучание музыки, избавление от скрипов в салоне, больше комфорта, — и после этого определяться с выбором материала из поставленных целей.

При ограниченном бюджете, когда делаешь своими руками, нужно не гнаться за шумоизоляцией всей машины, а делать по частям, «набивая шишки» и совершенствуя опыт. Начинаем с шумоизоляции дверей, потом — пол, багажник и так далее.

Какие материалы понадобятся, если вы собираетесь делать самостоятельно?

Это строительный фен (обязателен, никакой домашней фен не подойдет), прикаточный ролик (для прикатывания шумоизоляционного материала, я советую его купить, стоимость невелика (200 — 300 рублей), а польза ощутима), ножницы (для резки материала), растворитель (можно использовать уайт-спирит, как обезжириватель перед нанесением шумоизоляции) и желание сделать «шумку».

Материалы для шумоизоляции автомобиля

Гибкий и эластичный вибропоглощающий материал, представляющий самоклеющуюся композицию с алюминиевой фольгой. Рисунок разметки (квадраты 5х5 см) позволяет раскраивать лист на детали нужного размера. Материал не впитывает влагу и не разлагается под воздействием окружающей среды, обладает антикоррозийными свойствами и свойствами герметика. Легко монтируется на поверхности со сложным рельефами и не требует нагрева при установке. Коэффициент механических потерь 0,25-0,35 усл. ед. Вес 3 кг/м2. Толщина 2 мм.

Зоны обработки: пол салона, двери, крыша, боковины кузова, крышка капота и багажника, щиток передка со стороны салона.

Тоже самое, что и материал вибропласт Silver, но толще, а значит обладает большей виброизоляцией. Коэффициент механических потерь 0,33 усл. ед. Вес 4 кг/м2. Толщина 2,3 мм.

БиМаст Бомб

Вибропоглощающий материал. Представляет многослойную конструкцию состоящую из лицевого слоя (алюминиевая фольга), листа на основе битумной композиции, листа на основе каучуковой композиции. При монтаже требует разогрева до 40 — 50°С. Материал не впитывает влагу. Лучший вибропоглощающий материал. Обладает самым высоким КПД. Идеален для аудиоподготовки динамиков. Коэффициент механических потерь не менее: 0,50 усл. ед. Толщина материала: 4,2 мм. Вес: 6 кг/м2.

Зоны обработки: щит передка, тоннель, арки колес, зона над глушителем, карданным валом.

Звукоизолирующий материал с клеевым слоем. Обладает высокими теплоизолирующими свойствами. Материал легко монтируется на вертикальные и криволинейные поверхности, не впитывает влагу и не разлагается под воздействием окружающей среды. Вес: 0,42 кг/м3. Толщина материала 4 мм. Может эксплуатироваться при температурах от -40°С до +70°С. Зоны обработки: щит передка стороны салона, арки колес, двери, тоннель.

Существует сплен 3008, толщина которого составляет 8 мм, и сплен 3002 — толщиной 2 мм.

Сплэн клеится вторым слоем на вибропоглощающий материал, он клеится на двери, передние, задние арки и боковины. Для создания прочного соединения склеиваемые поверхности должны быть чистыми и сухими. Для очистки склеиваемых поверхностей можно применять уайт-спирит или ацетон.

Оптимальной температурой нанесения клейкой ленты является 18—35 °С, что гарантирует сохранение адгезионных свойств в температурном интервале от -40 °С до +70 °С. При температуре ниже +10 °С не рекомендуется нанесение «Сплэн» по причине низкой начальной силы адгезии. Клейкую ленту следует наносить без натяжения. Защитный слой удаляют непосредственно перед нанесением.

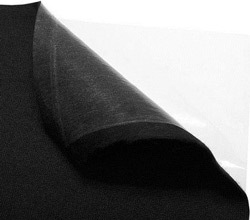

Битопласт 5 (антискрип)

Толщина 5 мм. Вес 0,4 кг/м2. Также бывает толщиной 10 мм (битопласт 10).

Зоны обработки: крышка капота и багажника, перегородка моторного отсека.

Маделин — уплотнительный и декоративный материал на тканевой основе чёрного цвета. Материал толщиной 1—1,5 мм с клеевым слоем, который защищен антиадгезионной прокладкой.

Применение:

зазоры между декоративными элементами салона и кузовом автомобиля

зазоры в панели приборов

уплотнение воздуховодов

Выше представлены основные материалы от компании STP. В последующей части статьи будем говорить про них, но стоит упомянуть, что это не единственные материалы — существуют другие (Шумофф). По техническим характеристикам они идентичны и выполняются аналогичные функции.

Шумоизоляция капота и крышки капота

Не стоит думать, что сделав шумоизоляцию капота можно избавиться от шумов двигателя. Это не так. Шумоизоляция капота делается для теплоизоляции двигателя в зимний период. Для этого понадобятся следующие материалы — акцент (10 мм) и вибропласт сильвер.

При шумоизоляции крышки капота учитываем вес материала, если слишком утяжелить капот, то в скором времени потекут амортизаторы капота и их придется менять.

В качестве виброизоляционного материала используем вибропласт сильвер (или аналог), который обладает малым весом. В качестве теплоизоляционного используется специальный материал — акцент, который предназначен для сохранения тепла внутри моторного отсека зимой, а также устойчив к высокой температуре и не загорится от жара двигателя. Толщина — чем больше, тем лучше.

Обратим внимание на наличие заводского теплоизоляционного материала. Его ни в коем случае не стоит выкидывать, и наша шумоизоляция капота должна быть в помощь, а не заменой. Так что при выборе толщины «акцента» следует руководствоваться принципом, чтобы потом было легко одеть стандартную шумоизоляцию капота.

На некоторым машинах нет заводской «шумки» капота, тогда шумоизоляция капота необходима, и в качестве теплоизоляционного материала используется самый толстый материал — 15 мм. Вместе с виброизоляционным материалом это даст наилучший эффект в плане тепло- и звукоизоляции капота машины.

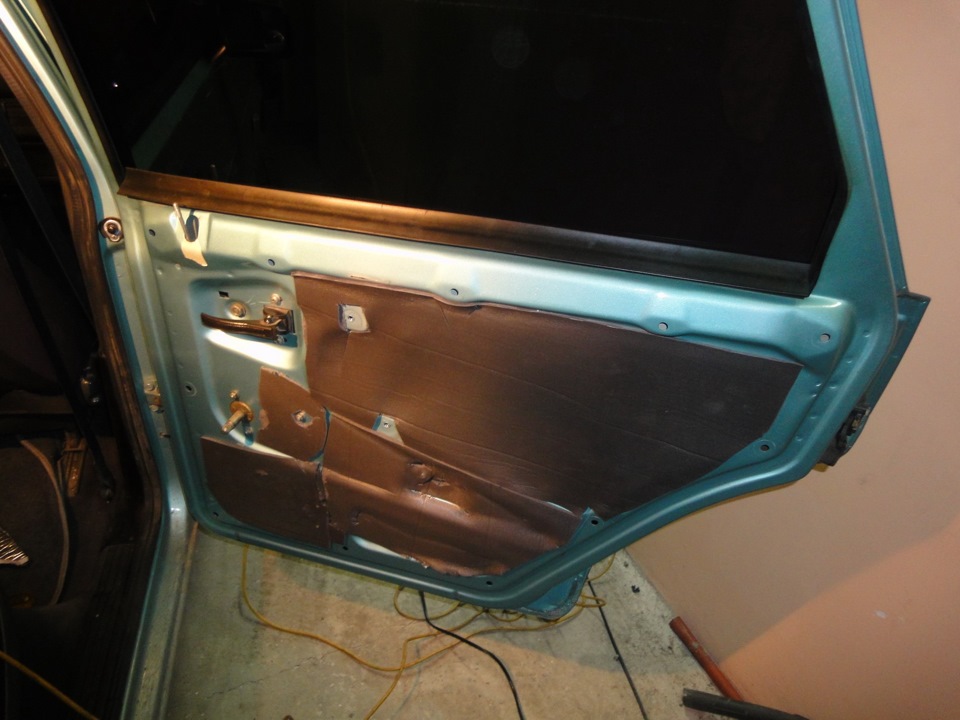

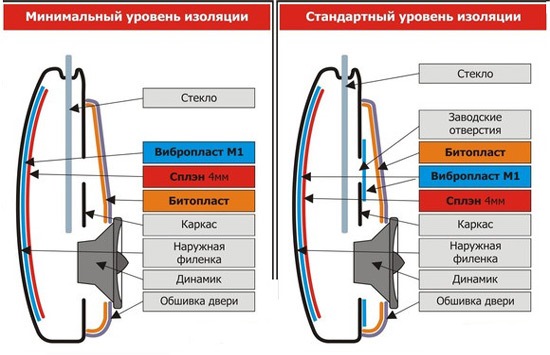

Шумоизоляция дверей автомобиля

Шумоизоляция дверей делается, чтобы избавиться от внешнего шума и для улучшения звучания музыки в авто.

Для минимальной шумоизоляции дверей потребуется только виброизоляционный материал, по типу вибропласта «сильвер» или «голд». Клеить его нужно на внутреннюю часть двери напротив колонки. Чем больше площадь покрытия виброизоляционным материалом, тем лучше, а чем тоньше металл, тем большее количество требуется виброизоляционного материала — вибропласта.

При шумоизоляции дверей автомобиля следует учитывать вес материалов. Если сильно утяжелить дверь, то со временем дверь провиснет и придется менять петли. Тут нужен разумный подход из поставленных целей. Если собираетесь улучшать звучание аудиосистемы, то малыми средствами не отделаешься. Нужен комплексный подход и шумоизоляция минимум в 4 слоя (!).

Дальше идет шумоизоляция двери снаружи, под дверными картами и подойдет любителям качественного авто звука. Нужно полностью заклеить технологические отверстия, чтобы сделать герметичным объем двери, в котором играет динамик. К тому же, после данной операции повыситься жесткость двери, что положительно скажется на звучании музыки. Снаружи обклеиваем вибропластом сильвером и сверху спленом для шумоизоляции.

Следующий шаг — звукоизоляция дверных карт — делаем, чтобы не скрипели и не издавали лишних звуков. Пригодиться антискрипный и шумоизолирующий материал «битопласт». Чем толще битопласт — тем лучше. Не стоит забывать про «сверчки» внутри двери и дополнительно обклеить тяги и ручки с помощью материала «маделин — антискрип».

Шумоизоляция задних дверей выполняется также как и передних. Только, если в двери нет динамиков, количество слоев уменьшается и тип виброизоляционного материала используется проще.

Шумоизоляция крыши и потолка машины

Шумоизоляция крыши делается, чтобы уменьшить наружный шум, в основном от дождя, а также убрать «сверчки». После шумоизоляции потолка эффект во время дождя потрясающий — когда идет сильный дождь, в салоне не будет громкого «барабанного боя», останутся слегка приглушенные удары, не доставляющие дискомфорта.

В качестве материала используется вибропласт голд или сильвер. Важен вес, ведь чем тяжелее потолок, тем выше центр тяжести машины, что негативно скажется на управляемости. В качестве шумопоглощающего материала используем сплен 4 или 8 мм, возможно в 2 слоя. Возможности в шумоизоляции крыши ограничиваются тем, чтобы потом нормально установить обшивку потолка на свое место.

Шумоизоляция пола автомобиля

Шумоизоляция пола делается, чтобы оградить шум от дорожного полотна, а также удары от мелких камушков по днищу машины. Можно использовать лучшие по качеству вибро-шумо-материалы. На пол машины обычно кладут виброизоляцию «бимаст бомб» (самая лучшая по характеристикам, но и самая тяжелая), а сверху укладывается слой шумо-тепло изоляции «сплен» 4 или 8 мм.

Укладывать сплен большой толщины неудобно, поэтому лучше взять материал меньшей толщины, но укладывать в 2 слоя. Обязательно укладываем сплен на всю поверхность пола, без зазоров. Чем больше площадь покрытия — тем лучше.

Особое внимание при шумоизоляции пола машины обратите на места арок колес со стороны салона — это важные места в плане шумоизоляции. Лучше обклеить их в 2 или 3 слоя из материала потолще, а в качестве виброизоляции использовать «бимаст бомб». Если его нет, то обклеить, например, вибропластом голд в 2 слоя.

Шумоизоляция багажника, колесных ниш, арок

Внимание следует заострить на нише запасного колеса, и по возможности полностью обклеить виброизоляционным материалом. Также «зашумить» пластиковые обшивки багажника противоскрипным материалом «битопласт».

Шумоизоляция колесных ниш необходима для улучшения комфорта в салоне. Если сделать правильно, то шум от колес и дорожного полотна будет минимален. Зимой не будет слышен шум от шипов на зимней резине.

Последовательность действия при шумоизоляции колесных ниш: снимаем стандартные пластмассовые подкрылки (выкидывать их в любом случае нельзя, т.к. они сами по себе хорошие изоляторы). Далее очищаем от грязи и наносим на внутренний слой арки виброизоляционный материал по типу «вибропласт голд». Будет полезно также обработать колесные ниши антигравием, это с одной стороны послужит защитой от коррозии, а с другой стороны — это тоже шумоизоляция.

Можно шумоизолировать пластиковые подкрылки. Наклеиваем с обратной стороны вибропласт сильвер и в качестве звукоизоляции битопласт. Далее одеваем подкрылки на место. Если сделано правильно, то удара камешков об ниши колес не будет слышно.

Руководство шумоизоляции автомобиля

Перед тем, как приступить к звукоизоляции автомобиля, необходимо составить план предстоящей работы. Это сильно упростит процесс, ускорит его и оптимизирует расход материала. При выборе схемы звукоизоляции следует руководствоваться соображениями общей массы привносимых элементов звукоизоляции как дополнительной нагрузки на автомобиль, приемлемой стоимости материалов, трудозатрат при монтаже и сборке/разборке салона автомобиля.

Монтаж звукоизоляционных материалов следует производить при температуре, близкой к комнатной. Оптимальным температурным диапазоном является 16-25 градусов Цельсия. При понижении температуры значительно увеличивается время прогрева материалов и, напротив, ускоряется их остывание. Соответственно, уменьшается временной промежуток, в который материал может быть должным образом смонтирован на поверхность. Увеличивается риск неровной приклейки, образования пустот, ненужных нахлёстов, что, в конечном итоге, сказывается на качестве звукоизоляции автомобиля. Повышенная температура для выполнения работ никаких существенных противопоказаний не имеет.

Для выполнения работ потребуются следующие материалы и инструменты:

Рабочие перчатки (несколько пар)

Фен

Уайт-спирит

Спирт этиловый или изопропиловый

Ткань для протирки (ветошь)

Ножницы по металлу (желательно подпружиненные)

Нож

Рулетка, угольник, металлическая линейка (50-100 см)

Карандаш, металлическая «чертилка»

Кроме этого, могут потребоваться средства для удаления заводских покрытий, пришедших в негодность (шпатель, отвёртки), материалы и инструменты для локальных антикоррозийных работ (преобразователь ржавчины, «шкурка», абразивные насадки на дрель или «болгарку», быстросохнущая краска-спрей, эпоксидный и «масляный» антикоры).

Перед тем, как приступить непосредственно к монтажу звукоизоляционных материалов, следует должным образом подготовить поверхности.

Во всех случаях без исключения надлежит удалить неотверждаемое антикоррозийное покрытие. Никакие шумоизоляционные материалы не могут быть смонтированы поверх даже тонкого слоя антикора. Данное предостережение относится только к антикоррозийным составам, сохраняющим в процессе эксплуатации определённую вязкость (пластичность); как правило, они делаются на масляно-нефтяной или битумной основах. Эпоксидные антикоры в рабочем состоянии имеют твёрдую консистенцию и их удалять не нужно.

Любой неотверждаемый антикор хорошо растворяется уайт-спиритом. Тряпочка, смоченная в уайт-спирите, в несколько проходов почти полностью удаляет покрытие, не «травмируя» при этом краску или грунтовку. После того, как видимый слой антикора будет смыт, следует взять чистую ветошь и ещё раз протереть данную поверхность уайт-спиритом. Это обязательное требование, так как поверхность, чистая внешне, продолжает нести на себе тонкую «масляную» плёнку, прозрачную и оттого незаметную. Для гарантированного её удаления надлежит закончить работу по очистке поверхности протиркой её чистой тряпочкой, смоченной в спирте. В крайнем случае – в водке.

Удаление антикоррозийного покрытия не приводит к незащищённости данных участков кузова. Дело в том, что вибродемпфирующие материалы, наклеенные с соблюдением нижеописанной технологии, полностью препятствуют контакту металла (лакокрасочное покрытие — ЛКП) с влагой и воздухом, что является лучшей антикоррозионной защитой. Кроме того, механическая прочность вибродемпферов значительно выше таковой у «масляных» антикоров. Однако в местах, в которых вероятно постоянное наличие влаги (двери, пол под ногами водителя), разумно будет частично восстановить антикоррозийное покрытие после окончания работ по звукоизоляции

При работе при достаточно низких температурах (ниже 10 oС) вырезанный фрагмент материала укладывается липким слоем вверх и, после отделения защитной плёнки, равномерно прогревается монтажным феном. Следует помнить, что от качества и равномерности прогрева зависит адгезия материала, и, следовательно, качество вибродемпфирования и срок службы покрытия. Рекомендуется включить фен на полную мощность (соответствует максимальным оборотам вентилятора) и направить поток горячего воздуха под прямым углом к поверхности материала (КПД прогрева, таким образом, будет максимальным). Расстояние между прогреваемой поверхностью и соплом фена зависит от мощности последнего; примерно оно составляет 30-40 см. Надлежит экспериментальным путём найти баланс между расстоянием и интенсивностью перемещения фена над поверхностью материала, с тем, чтобы один край не успевал остыть в то время, пока прогревается другой. Прогрев и все последующие этапы монтажа следует производить в защитных перчатках. Это не только предохранит кожу от термических ожогов, но и защитит при контакте с острыми кромками кузовных панелей.Битумные материалы требуют более длительного и тщательного прогрева, чем каучуковые.

При работе при температуре выше 23 градусов каучуковые материалы можно монтировать вообще без предварительного прогрева. Битумные же материалы следует прогревать в любом случае.

Процедуру прогрева желательно производить в непосредственной близости от места предполагаемого монтажа материала. В качестве «прогревочного основания» можно использовать подходящий по размеру лист фанеры, гипсокартона и т.п. Основание не обязательно должно быть огнеупорным, но следите за тем, что бы поблизости не было легковоспламеняющихся предметов или жидкостей – ветоши с уайт-спиритом, тряпок, баллончиков с красой и пр. Так же внимательно нужно относится к работе с феном внутри салона автомобиля – велик риск подплавить пластиковые детали интерьера и элементы электропроводки. К сожалению, эти элементарные правила безопасности очень часто игнорируются.

Альтернативным способом термической подготовки каучуковых материалов (к битумным это относится в меньшей степени) может стать использование естественных источников тепла – батарей отопления, тепловентиляторов и т.п. Предварительно раскроенные фрагменты достаточно расположить в непосредственной близости от них на несколько минут – и материалы готовы к нанесению. Так же удобно работать с каучуковыми вибродемпферами летом на отрытом воздухе, под солнцем. Такие методы можно использовать тогда, когда звукоизоляция выполняется однократно и нет возможности использовать специальный фен.

Предостережение: никогда и ни при каких условиях не используйте для прогрева материалов источники открытого пламени – газовые горелки, паяльные лампы и пр. Это не только серьёзно повышает риск возгорания, но и почти гарантировано испортит сами материалы.

Приклеивание материалов должно производится по возможности быстро, дабы в полной мере использовать пластичность прогретого вязкоупругого слоя. Точкой первого контакта лучше выбирать центр фрагмента или один из его краёв и постепенно прижимать далее, следя за отсутствием складок и полостей. В случае образования складок или «пузырей» следует локально отклеить материал и, разгладив, приклеить его заново. В некоторых случаях может потребоваться дополнительный местный подогрев вновь приклеиваемой области – его нужно проводить со всеми предосторожностями.

Качество адгезии материалов как каучуковых, так и битумных зависит от температуры верхнего слоя в момент контакта с металлом и силы прижатия в пятне контакта. Напротив, долговременность приложения усилий при прижатии существенной роли не играет. Так же адгезия усиливается со временем и достигает своего максимума в течении нескольких дней после монтажа. Поэтому неправильно приклеенный и ещё не успевший остыть материал отклеить достаточно легко. Для каучуковых демпферов это может пройти «безболезненно» (структура материала не нарушается), а вот битумные демпферы могут «потерять» липкий слой. Исправить ситуацию поможет глубокий местный прогрев – в той области, где клеевой слой частично или полностью разрушен (ацетатная плёнка осталась на металле). Прогревать нужно интенсивно, до момента начала растекания битумного слоя. Этот момент хорошо выявляется появлением микропузырьков (верхний слой начинает «кипеть»). При этом остатки клея сгорают, а адгезия осуществляется за счёт свойств расплавленного битума.

Когда дефекты приклеивания имеют незначительную площадь либо расположены достаточно далеко от края фрагмента материала, точечное отклеивание с последующим переклеиванием проводить нецелесообразно. Достаточно сделать небольшой надрез, удалив воздух из «пузыря», после чего прогреть это место по наружному слою (фольге) и тщательно прижать.

Для битумных материалов целесообразно применять дополнительный прогрев уже смонтированного материала в местах огибания рельефа. Дело в том, что пластичность фольгированных материалов весьма ограниченна – фольга препятствует растяжению. Соответственно, участки со значительным перепадом высот в двух разных плоскостях можно «обойти» двумя способами: разделив фрагмент материала по числу демпфируемых плоскостей (проще говоря – нарезав маленькими кусочками) и путём разрыва фольги в углублениях рельефа. В первом случае существенно увеличивается трудоёмкость, во втором – ухудшается демпфирование. Дополнительный прогрев позволяет расплавленному битуму заполнить внутренние пустоты и обеспечить адгезию по всей площади рельефной поверхности (в определённых пределах, разумеется).

Следует помнить, что неравномерности, складки, пустоты и тому подобные дефекты приклеивания ухудшают демпфирование (в основном за счёт уменьшающейся площади контакта) и их нужно по возможности избегать (или исправлять). Кроме того, в местах неплотной приклейки демпфера (особенно, если это место герметично изолировано) существует теоретическая возможность конденсации влаги из остатков воздуха. И, соответственно, образования локального очага коррозии. Вероятность такого развития событий весьма невелика, но учитывать её рекомендуют все производители автомобильных звукоизоляционных материалов. По той же причине следует избегать монтажа фрагментов внахлёст: кроме того, что это неизбежно приводит к образованию микропустот, так ещё и затрудняет приклеивание последующих слоёв звукоизоляции. Идеальным решением будет монтаж фрагментов встык с минимальным зазором (или вовсе без оного), но такое качество работы приходит только с опытом.

Монтаж второго слоя вибродемпфера (если он предусмотрен планом) осуществляется аналогично первому. Требования к очистке поверхности здесь менее жёсткие, так как изначально лицевая поверхность материалов загрязнена незначительно. Для достижения требуемой чистоты достаточно однократной протирки верхней части первого слоя (фольги или битума) тряпочкой со спиртом.

Шумоизоляция

В дополнение к вибродемпфирующему слою применяют различные шумоизоляционные материалы. Как правило, это лёгкие пористые материалы с большим количеством мелких полостей, сообщающихся между собой. В заводской комплектации абсолютное большинство автомобилей имеет подобные материалы на днище и крыше.

Принцип шумоизоляции пористых материалов основан на возбуждении трения между волокнами (порами) энергией проходящей (падающей) звуковой волны и, соответственно, её частичным рассеянием. Максимальное звукопоглощение обеспечивается при непосредственном падении звуковой волны на материал, способный уменьшать интенсивность отражённых волн.

Комбинированные шумоизоляционные материалы монтируются в местах максимальной интенсивности излучения внешнего (по отношению к салону автомобиля) источника: моторном щите, днище, колёсных арках, капотном пространстве. Так же звукопоглотители используются для прямого уменьшения отражённой волны на крышке капота и внутри дверей, при установке в них акустических систем.

При монтаже шумоизоляционных материалов по возможности не следует удалять штатный звукопоглощающий ковёр автомобиля. В тех случаях, когда штатный ковёр пришёл в негодность, его желательно заменить на аналогичный.

После завершения работ по шумоизоляции в некоторых местах следует восстановить антикоррозионное покрытие по кромке вибродемпфера: в нижней части дверей, в нише запасного колеса, в нижней части задних крыльев.

Существенно ослабить передачу структурного шума от работы элементов подвески можно, проклеив места вокруг верхних креплений амортизаторов («чашки») вибродемпфером.

Ощутимый эффект даёт дополнительная обработка на тех участках моторного щита и пола, где имеются сквозные отверстия. Это место прохода рулевого вала, отверстия с резиновыми герметизирующими вставками для электропроводки, места крепления рычага КП и раздаточной коробки (если есть). Здесь можно применить материалы на каучуковой основе.

Уменьшить передачу вибрации на крышку капота можно, подложив под петли резиновые прокладки. Такие же прокладки можно подложить под крепления электровентилятора системы охлаждения к передней панели кузова.