Пост технического диагностирования автомобилей

Диагностирование автомобилей проводится на отдельных постах или поточных линиях.

Посты размещаются, как правило, в специальном помещении, площадь которого определяется габаритами автомобиля и устанавливаемого диагностического оборудования. Посты могут быть тупикового или проездного типа. Основное оборудование постов — стенды с беговыми барабанами, предназначенные для определения мощностных показателей двигателей и оценки технического состояния трансмиссии автомобилей.

Кроме стационарного оборудования, пост оснащается передвижными или переносными устройствами и приборами для диагностирования агрегатов, узлов и систем автомобиля. Как правило, пост оборудуется осмотровой канавой или подъемником. Окраска помещения поста и оборудования должна соответствовать требованиям технической эстетики. Пост должен иметь хорошее естественное освещение, а также искусственное не менее 750 л к.

Рекламные предложения на основе ваших интересов:

Пост оборудуется приточно-вытяжной вентиляцией, принудительным отсосом отработавших газов и обеспечивается электроэнергией, сжатым воздухом и водой. Температура внутри помещения поста в холодный период времени должна быть от +18 до +22 °С.

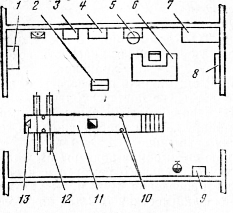

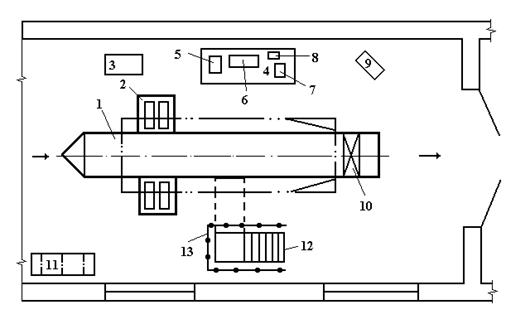

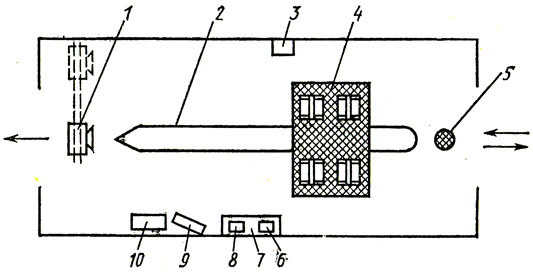

Вариант планировочного решения поста углубленной диагностики приведен на рис. 6.2. Пост оснащен роликовым нагрузочным стендом с пультом управления, стендом для проверки электрооборудования, подъемником, установленным в осмотровой канаве. Все необходимые приборы размещены в шкафу. Отработавшие газы при испытаниях автомобиля в динамике отводятся через газоотвод. Для размещения документов и одежды работающих операторов в помещении установлены шкафы соответственно. Кроме того, на посту размещены верстак, световое информационное табло,блок питания и средства пожаротушения.

Возможны и другие планировочные решения постов диагностики, которые зависят от применяемого диагностического оборудования, видов выполняемых проверочных операций, а также места расположения поста в автотранспортном предприятии.

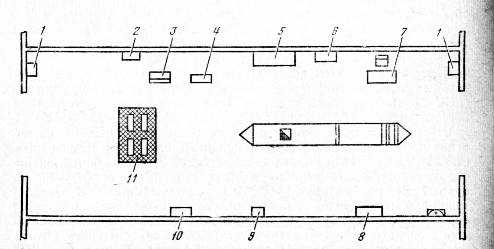

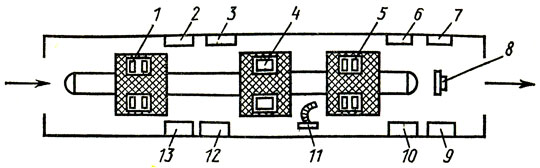

В крупных автотранспортных предприятиях со списочным составом 800— 1000 автомобилей и более целесообразны поточные линии диагностики, состоящие из нескольких постов. Обычно наряду с диагностическими работами на постах осуществляется регулировка отдельных систем и замена деталей, не требующая больших затрат времени. Технологическая планировка линии диагностики, состоящей из двух постов, приведена на рис. 6.3. Она оснащена нагрузочным стендом, вентилятором для обдува двигателя автомобиля воздухом, пультом управления, мотор-тестером, шкафом, устройством для проверки фар, столом оператора, стеллажем, прибором для проверки системы охлаждения двигателя, верстаком и ящиками с песком. На первом посту, снабженном нагрузочным стендом, проверяется двигатель и его системы, а на втором — техническое состояние трансмиссии, подвески, рулевого управления и контрольно-измерительных приборов,

Рис. 1. План поста углубленной диагностики (вариант)

Рис. 2. План линии диагностики (вариант)

Применяемые диагностические стенды не позволяют оценить техническое состояние отдельных элементов тормозов автомобиля — колодок, накладов, тормозных барабанов и др.

Для обеспечения безопасности движения автомобиля на линии, независимо от результата диагностирования в предприятиях, тормоза автомобиля, как правило, при проведении ТО-2 подвергаются разборке для выяснениями в случае необходимости устранения обнаруженных дефектов. Поэтому диагностику тормозов целесообразно проводить не перед ТО-2, а после, что позволяет проконтролировать качество работ технического обслуживания.

При проведении ТО-2 выполняются регулировочные работы и заменяются детали и узлы автомобиля, поэтому необходимо оснастить зону ТО-2 диагностическими приборами, что позволит проверить качество регулировочных работ без повторной установки автомобиля на пост диагностики.

Продолжительность диагностирования автомобилей зависит от количества выполняемых операций, применяемых методов и средств квалификации операторов и т. д., поэтому может колебаться в больших пределах. В случае необходимости производительность поста диагностики можно повысить путем использования его в две или три смены.

При диагностировании автомобиля на поточной линии число постов надо определять исходя из перечня проверяемых диагностических параметров, наличия оборудования и контрольно-измерительных приборов и принятой технологии диагностирования. С учетом того, что, как правило, на каждом посту должны работать два оператора, необходимо сгруппировать диагностические операции таким образом, чтобы такт каждого поста был равен такту линии, т. е. временные интервалы диагностирования автомобилей на каждом посту были равны между собой.

Работа на рабочих местах на постах диагностики, контрольно-технического пункта и участках ежедневного обслуживания

технический автомобиль ремонт диагностика

Посты диагностики

На посту диагностирования Д_1 проверяют исправность всех систем и механизмов, отвечающих за безопасность движения автомобиля (рулевое управление, тормозная система, световая и звуковая сигнализации, тягово-сцепного устройства, различных сервоприводов)

На посту диагностирования Д_2 проводится углубленное диагностирование всех механизмов узлов агрегатов и систем для нахождения скрытых неисправностей и своевременного предупреждения отказов. Для этого используются различные приборы и стенды.

В гараже ДРСУ посты диагностирования отсутствуют.

Общее диагностирование Д_1 (диагностирование систем и механизмов, влияющих на безопасность движения)

При выполнении Д_1 проверяют: люфт рулевого колеса и люфт в шарнирах рулевых тяг (суммарный люфт) надежность их крепления. Исправность работы гидроусилителя.

Эффективность действия рабочей и стояночной тормозных систем автомобиля. Герметичность пневмо или гидропривода тормозов.

Работу осветительных и сигнальных приборов (регулировка фар, количество проблесков указателей поворотов за единицу времени, факт включения габаритных огней, стоп сигналов, звукового сигнала), действие стеклоочистителей, стеклоомывателей, обдува передних стекол (зимой), правильность установки зеркал заднего вида, состояние шин и давление воздуха в них.

Применяемое оборудование, приспособления, инструмент. Рулевое управление проверяется люфтомером либо измерителем суммарного люфта. Исправная работа гидроусилителя, обеспечивается в том случае, если его насос развивает необходимое давление. Давление проверяют при помощи манометра с вентилем и тройником. Контроль тормозных качеств автомобиля производят на специальных диагностических роликовых стендах, площадках, прибором дессилерометром. Герметичность пневмопривода проверяется по наличию утечек воздуха из системы при помощи штатного манометра либо с использованием мыльной эмульсии. Проверку и регулировку фар головного света проводят при помощи специальных экранов, приборов НИИАТЭ_6, К_303, ОП_201. Частота мигания указателей поворотов должна лежать в пределах 60-120 проблесков в минуту.

Состояние шин и давление воздуха в них измеряется с помощью манометра.

Содержание работ на данном предприятии по общему диагностированию

Разработать технологическую карту диагностики для одной из моделей автомобилей этого предприятия

Технологическая карта диагностики (Д_1) для автомобиля КамАЗ

Наименование и содержание работ

Оборудование, приспособления, инструмент

Технические требования и указания

Проверить состояние шин и давление воздуха в шинах

Не допускается наличие надрезов трещин оголение нитей корда. Остаточная глубина протектора не менее 1 мм. Давление 7 кгс/см2

Проверить люфт в шарнирных соединениях рулевых тяг

Проверяем покачиванием рулевого колеса.

Люфт не допустим. Проверку проводим на запущенном двигателе.

Проверить исправность тягово-сцепного устройства

Наличие шплинтов запорного механизма. Отсутствие трещин. Исправность гасящего устройства.

Проверить люфт в рулевом управлении

люфт не более 25 градусов.

Проверить герметичность гидроусилителя

Каплепадение не допускается

Проверить герметичность привода тормозов

Штатный манометр. Секундомер. Мыльная эмульсия.

Падение давления не более чем на 0.5 кгс/см2 за 15 мин. при нажатой педали тормоза и за 30 мин. при не нажатой педали тормоза.

Проверить исправность и действие стояночного тормоза

Удерживает автомобиль с полной загрузкой на уклоне в 16 %, в порожнем состоянии на уклоне в 31 %.

Проверить установку фар

Граница света совпадает с линией на экране прибора.

Проверить действие осветительных и сигнальных приборов

Проверить схождение передних колёс

Проверить герметичность агрегатов трансмиссии

Каплепадение не допускается

Проверить надежность запорного механизма

Соединительные пальцы должны быть за шплинтованы шплинтами. Подъемный и запорный

механизмы кабины должны работать. Не допускается подтекание рабочей жидкости в подъемнике

Представить образец накопительной карты диагностики

На предприятии данный документ отсутствует.

Поэлементное диагностирование автомобиля Д_2

При поэлементной (углубленной) диагностике (Д_2) выполняются все необходимые работы, предусмотренные технологией их проведения. Проверяются все без исключения системы, механизмы узлы и агрегаты. Проверяется исправность их работы, замеряются их важнейшие параметры и сравниваются с техническими требованиями и характеристиками. После проведения Д_2 специалисты уточняют объем работ по проведению очередного ТО_2.

Содержание работ поэлементной диагностики на предприятии

На территории гаража ДРСУ поэлементное диагностирование технического состояния автомобиля не проводится.

Применяемое оборудование, приспособления, инструмент

Разработать технологическую карту диагностики Д_2 для одной из моделей автомобилей предприятия

Технологическая карта диагностики (Д_2) для автомобиля КамАЗ Осуществляется проверка:

Представить образец накопительной карты диагностики Д_2 для этого автомобиля

Образец накопительной карты прилагается.

На предприятии данный документ отсутствует.

Диагностирование автомобилей на постах общей и поэлементной диагностики

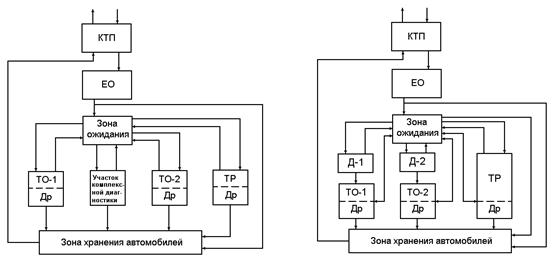

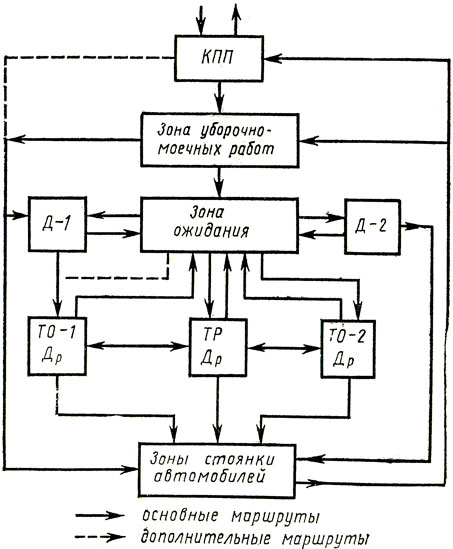

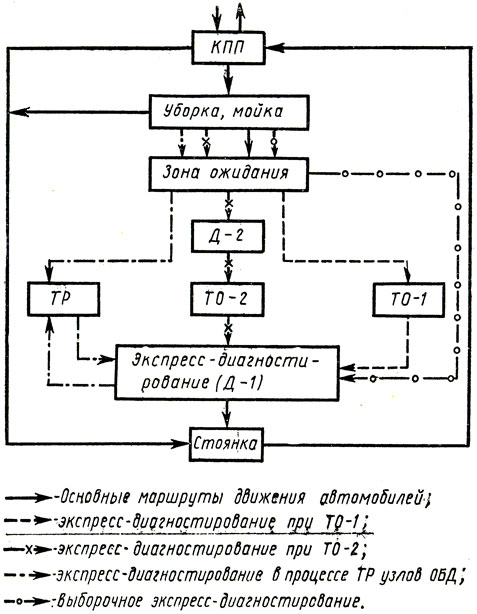

Поддержание и восстановление работоспособности автомобилей невозможно без информации о техническом состоянии автомобилей. Именно диагностирование обеспечивает индивидуальной информацией о техсостоянии каждого отдельного транспортного средства. Поэтому организация диагностирования должна копировать, повторять организацию процессов ТО и ремонта: при ежедневном обслуживании – контрольный осмотр, перед ТО-1 – Д-1, перед ТО-2 – Д-2, непосредственно при выполнении ТО и ТР – оперативное диагностирование Др.

Общее диагностирование (Д-1) предназначено для определения техсостояния элементов автомобиля, влияющих на безопасность движения. При этом допускается выполнение регулировочных работ без демонтажа агрегатов и узлов. На некоторых АТП осуществляют совместное выполнение работ Д-1 и ТО-1 на специализированных поточных линиях.

Поэлементное диагностирование (Д-2) проводится с целью определения мощностных и экономических характеристик автомобиля, выявления скрытых неисправностей, а также их места, характера и причин. Д-2 выполняется за 1…2 дня перед проведением ТО-2, чтобы спланировать производство к проведению работ. При Д-2 также допускается выполнение регулировочных работ без демонтажа узлов и агрегатов с автомобиля.

Диагностирование Др необходимо для контроля технического состояния агрегатов и узлов автомобиля при проведении работ ТО и ремонта и для инструментального обеспечения выполняемых при этом регулировочных работ. Как правило, это несложные и недорогие приборы контроля: компрессометры, манометры, переносные приборы для проверки системы зажигания, электрооборудования и т.п. Наиболее часто встречаемые схемы технологических процессов ТО и ремонта с диагностированием представлены на рис.2.89. При поступлении автомобиля с линии на контрольно-технический пункт (КТП) проводится внешний осмотр транспортного средства, оформляется транспортная документация и, при необходимости, заявки на ТО и ТР. Далее автомобиль поступает в требуемые технологические комплексы АТП (возможные маршруты указаны на схемах стрелками). Если при проведении Д-1 или Д-2 выявлена необходимость проведения текущего ремонта, автомобиль направляется в зону ТО для выполнения ремонтных работ, а затем в соответствующую зону ТО.

|

|

а – для мелких АТП; б – для АТП средней мощности

Рисунок 2.89 – Возможные схемы организации процессов ТО и ремонта с диагностированием

Качество выполненных работ ТО и ТР может быть проверено на участке Д-1. Таким образом, источниками информации о техническом состоянии каждого автомобиля являются водитель, механики КТП и участки диагностирования Д-1 и Д-2. Эта информация (рис.2.90) учитывается при организации производства на 2-х уровнях: технологическом и организационном. Технологический уровень предполагает доведение информации о техсостоянии автомобиля непосредственным исполнителем по ТО и ремонту для уточнения объемов и необходимых перечней выполняемых операций. На организационном уровне диагностическая информация передается в центр управления производством для принятия решений по формированию объемов суточных программ работ по технологическим комплексам, планированию загрузки рабочих постов, для контроля и учета выполненных работ по ТО и ремонту, а также для подготовки производства к проведению запланированных работ (обеспечение запасными частями, материалами и т.п.).

Получаемую на Д-1 и Д-2 информацию целесообразно заносить, использовать и хранить на специальных диагностических картах, в которых отмечаются учетные данные по автомобилю, дата выполнения работ, измеряемые диагностические параметры (рис.2.91, 2.92) в соответствии с технологией диагностирования.

Рисунок 2.90 – Схема использования диагностической информации на АТП

В диагностические карты могут вносится данные о ремонтных воздействиях, замене шин и т.д. Все диагностические карты нумеруются и передаются бригадирам по ТО-1 и ТО-2 для обеспечения информацией о техническом состоянии конкретного автомобиля, а после проведения работ технического обслуживания – в производственный отдел для заполнения вторичной документации. Данные диагностических карт целесообразно заносить в накопительные таблицы с целью получения статистических материалов о надежности подвижного состава и для реального планирования расхода запасных частей и других материалов. Поэтому при разработке бланка диагностической карты необходимо предусматривать возможность их компьютерной обработки.

|

Диагностическая карта № _____

______________ Автомобиль _____________ _________

Дата модель гос.номер

Рисунок 2.91 – Примерный бланк диагностической карты Д-1

Диагностическая карта № _____

|

______________ Автомобиль _____________ _________

Дата модель гос.номер

Рисунок 2.92 – Примерный бланк диагностической карты Д-2

Диагностирование Д-1 проводят на специализированных или универсальных постах. Как правило, их выделяют в отдельные помещения (участки). К основному оборудованию, устанавливаемому на участке относятся: прибор для проверки фар, стенд для проверки углов установки управляемых колес, стенд для диагностирования тормозных систем, подъемник, газоанализатор и дымомер (рис.2.93). Его распределяют на одном или двух постах.

Рисунок 2.93 – Схема поста Д-1 грузовых автомобилей

Для габаритного подвижного состава целесообразно использовать проездную планировку участка. Участок должен оборудоваться приточно-вытяжной вентиляцией и газоотводом для отработавших газов.

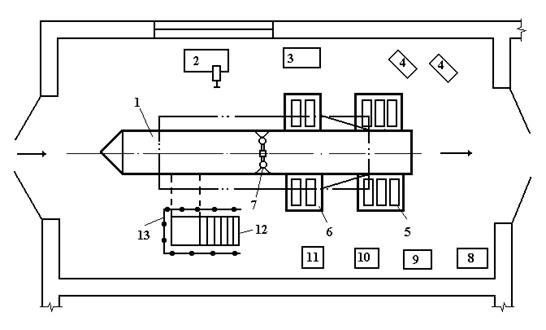

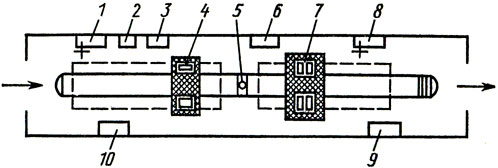

Диагностирование Д-2 также проводят на специализированном обособленном участке. Его основу составляют стенд тяговых качеств и мотор-тестер для проверки двигателя (рис.2.94). Посты Д-1 и Д-2 должны обеспечиваться необходимой организационной оснасткой: подставками, стеллажами, слесарными верстаками, инструментальными шкафами и т.д.

1 – осмотровая канава; 2 – стенд тяговых качеств; 3 – мотор-тестер; 4 – стол для приборов; 5 – компрессометр; 6 – динамометр-люфтомер для проверки агрегатов трансмиссии; 7 – прибор для проверки относительных утечек воздуха из двигателя; 8 – расходомер топлива; 9 – пульт стенда; 10 – переходной мостик; 11 – секционный стеллаж; 12 – выход из канавы; 13 – ограждение

Рисунок 2.94 – Схема поста Д-2 грузовых автомобилей

При проведении работ диагностирования допускается проведение нетрудоемких регулировочных работ по тормозной системе, системам питания и зажигания, электрооборудованию автомобиля и т.п.

Диагностирование на участках Д-1 и Д-2 необходимо проводить с учетом правил охраны труда. Все электрические стенды должны иметь защитное заземление или зануление, причем каждые 12 месяцев необходимо осуществлять его испытание. Для осмотра автомобиля снизу допускается использовать переносные светильники с предохранительной сеткой напряжением не выше 42 В. При испытаниях автомобиля на роликовых диагностических стендах запрещается исполнителем находиться спереди, сзади автомобиля или в осмотровой канаве. Не вращающиеся колеса автомобиля необходимо фиксировать противооткатными упорами или использовать другие страховочные устройства, препятствующие самопроизвольному скатыванию автомобиля с роликов стенда. Подключение и отключение диагностических приборов необходимо проводить только на неработающем двигателе. Запускать двигатель и трогать автомобиль с поста разрешается только после того, как водитель убедится, что исполнители работ находятся в безопасной зоне.

Участок диагностики должен иметь средства пожаротушения (огнетушитель, ящик с песком) в соответствии с действующими нормами (в зависимости от площади помещения и категории производства по взрывопожарной и пожарной безопасности). Исполнители работ должны иметь исправное оборудование, приспособления и инструменты.

При использовании диагностирования очень важным является вопрос его экономической целесообразности, поскольку оснащение участка требует капитальных вложений на строительство помещений, приобретение и монтаж оборудования. При работе участка, АТП будет нести эксплуатационные затраты на заработную плату персонала, содержание участка (отопление, освещение, водоснабжение и т.д.). Поэтому используемая номенклатура диагностического оборудования, его количество, в целом организация и технология диагностирования должны быть экономически обоснованы. Это можно осуществить путем расчета годового экономического эффекта внедрения участка диагностики:

где S1 – общие годовые затраты до внедрения;

S2 – общие годовые затраты после внедрения;

DП – дополнительная прибыль от внедрения диагностирования.

Затраты S1 определяются на основе нормативов затрат (в руб/1000 км пробега) на запасные части и материалы, на топливо, шины и затрат на заработную плату. Затраты S2 дополнительно учитывают капитальные вложения на создание участка диагностики и годовые затраты на его содержание.

При определении экономического эффекта необходимо учитывать, что внедрение диагностики обеспечивает сокращение трудовых затрат до 5 %, расход запчастей и материалов – до 10 %, расход топлива – до 5 % и затрат на шины до 8 %. Дополнительная прибыль DП определяется на основании того, что диагностирование позволяет увеличить годовой пробег автомобиля и парка в целом на 5…8 %.

Для станций технического обслуживания расчет необходимо вести с учетом тех же затрат, но только в расчете на годовую программу воздействий.

Полученный положительный эффект будет свидетельствовать о целесообразности использования участка диагностики, а отрицательный – о необходимости пересмотра комплекса диагностического оборудования или использования других организационных и технологических форм диагностирования автомобилей.

3. Организация технического диагностирований

3.1. Организация технического диагностирования на автотранспортных предприятиях

Одним из элементов системы технической эксплуатации автомобилей является подсистема технического диагностирования, которая должна обладать гибкостью в части выполнения различных технических воздействий на автомобиль. Это касается в первую очередь выполнения регулировочных и ремонтных работ.

Организация технического диагностирования на автотранспортных предприятиях страны регламентируется «Руководством по диагностике технического состояния подвижного состава автомобильного транспорта» (РД-200-РСФСР-15-0150-81, РД-200-УССР-90-82). В соответствии с этим документом организация диагностирования автомобилей в технологических процессах ТО и ремонта на автотранспортных предприятиях осуществляется по схеме, изображенной на рис. 3.1.

Рис. 3.1. Схема организации технического диагностирования автомобилей на АТП

Согласно этой схеме автомобили, подлежащие диагностированию в объеме Д-1, после прохождения контрольно-пропускного пункта КПП, зон уборочно-моечных работ и ожидания поступают на посты (линии) Д-1 и ТО-1. Если при Д-1 и ТО-1 в автомобиле выявлены неисправности, которые не могут быть устранены на этих постах, его направляют в зону текущего ремонта ТР. Автомобиль может быть направлен в зону TP как после ТО-1, так и до его выполнения в зависимости от характера выявленных неисправностей.

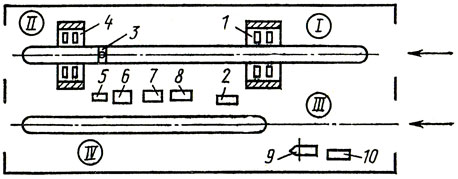

Диагностирование Д-1 на автотранспортных предприятиях малой мощности (до 200 автомобилей) чаще всего совмещают с диагностированием Д-2 (рис. 3.2), Диагностирование Д-1 на АТП со списочным составом автомобилей более 200 единиц рекомендуется организовывать по схеме двухпостовой линии (рис. 3.3), Основой первого поста (см. рис. 3.3) является стенд для проверки углов установки управляемых колес. На этом же посту контролируют рулевое управление, проверяют наличие и производят количественную оценку люфтов в ступицах колес и шкворневых соединениях, контролируют натяжение ремней, свободный и рабочий ходы педалей сцепления, тормоза и т. д. Для этого пост оснащен набором переносных диагностических приборов. Основой второго поста является роликовый (барабанный) тормозной стенд. Пост комплектуют также средствами углубленного диагностирования тормозов.

Зону Д-1 дополнительно комплектуют прибором для проверки установки и силы света фар и других светотехнических приборов автомобиля, газоанализатором и мотор-тестером для регулирования систем питания и зажигания (карбюраторных двигателей), но может быть организован самостоятельный пост, например тупикового типа или входящий в качестве третьего поста в рассмотренную диагностическую линию.

Рис. 3.3. Планировка двухпостовой линии Д-1: 1, 8 — верстак, 2 — подвод сжатого воздуха, 3 — воздухораздаточная колонка, 4 — стенд для проверки углов установки колес, 5 — подъемник, 6 — стеллаж, 7 — тормозной стенд, 9 — пульт управления тормозным стендом, 10 — шкаф для приборов и инструментов

В ряде случаев рекомендуется совмещать ТО-1 с Д-1 (рис. 3.4), например на АТП малотоннажных автомобилей мощностью до 400 единиц. Схема включает в себя четыре рабочих поста. Посты диагностирования тормозных и ходовых качеств автомобилей вытянуты в линию вдоль осмотровой канавы. В самостоятельную линию выделены пост диагностирования двигателей (в том числе системы питания и электрооборудования) и пост смазывания.

Рис. 3.4. Планировка совмещенного варианта ТО-1 с Д-1 на АТП мощностью до 400 автомобилей: I — пост диагностирования тормозных качеств, II — пост диагностирования ходовых качеств, III — пост диагностирования электрооборудования, IV — пост смазки; 1 — тормозной стенд, 2 — пульт управления тормозным стендом, 3 — подъемник, 4 — стенд ходовых качеств, 5 — пульт управления стендом ходовых качеств, 6 — воздухораздаточная колонка, 7 — рабочий стол оператора-диагноста, 8, 10 — инструментальный шкаф, 9 — прибор для проверки установки фар

Автомобили, подлежащие запланированному контролю в объеме Д-2, после прохождения КПП и выполнения уборочно-моечных работ поступают через зону ожидания на участок Д-2 (см. рис. 3.1), откуда исправные автомобили направляют в эксплуатацию или в зону ТО-2 для технического обслуживания. Диагностирование Д-2 следует проводить за 1-2 дн до запланированного срока проведения ТО-2, что облегчает планирование дополнительно выявленных ремонтных работ. Здесь же, на участке Д-2, проводят некоторые контрольно-регулировочные работы, предусмотренные технологическим процессом ТО-2, выполняют при необходимости заключительные операции контроля.

Автомобили, у которых при диагностировании Д-2 выявлен большой объем неисправностей, направляют в зону TP для их устранения. После выполнения ремонтных работ автомобили поступают в зону ТО-2, если подобное обслуживание запланировано.

В состав поста диагностирования по тягово-экономическим показателям входят (рис. 3.5) тяговый стенд, мотор-тестер, расходомер топлива и газоанализатор (если они не входят в состав тягового стенда или мотор-тестера), воздухораздаточная колонка, измеритель эффективной мощности на коленчатом валу двигателя, комплект приборов для углубленного диагностирования двигателей и агрегатов трансмиссии и др.

Рис. 3.5. Планировка типового поста диагностирования Д-2 на АТП мощностью 150-400 автомобилей КамАЗ: 1 — вентилятор, 2 — осмотровая канава, 3 — воздухораздаточная колонка, 4 — роликовый узел тягового стенда, 5 — устройство для отвода отработавших газов, 6 — газоанализатор, 7 — стеллаж с комплектом переносных приборов углубленного диагностирования, 8 — расходомер топлива, 9 — пульт управления тягового стенда, 10 — мотор-тестер

Для АТП с числом автомобилей до 100 единиц рекомендуется объединять участки Д-1 и Д-2 в один. Для оснащения таких участков более эффективны комбинированные тягово-тормозные стенды. Эти стенды иногда объединяют со стендами для проверки установки управляемых колес. Например, на АТП с числом автомобилей до 200 единиц рекомендуется применять универсальный пост (или линию) диагностирований Д-1 и Д-2, в основу которого входит комбинированный стенд для проверки тяговых и тормозных качеств, объединяющий в себе и функции стенда для проверки установки управляемых колес (рис. 3.6).

Рис. 3.6. Планировка типовой универсальной линии, включающей зоны диагностирования Д-1 и Д-2: 1 — роликовый узел тормозного стенда, 2 — воздухораздаточная колонка, 3 — пульт управления тормозного стенда, 4 — стенд для проверки углов установки управляемых колес, 5 — роликовый узел тягового стенда, 6 пульт управления тягового стенда, 7 — инструментальный шкаф, 8 вентилятор, 9 — мотор-тестер, 10 — стеллаж с переносными приборами углубленного диагностирования, 11 — устройство для отвода отработавших газов, 12 — инструментальный шкаф, 13 — верстак

Основой первого поста является роликовый стенд для проверки тормозов и площадочный или роликовый стенд для проверки установки управляемых колес. Основу второго поста составляет стенд для проверки тягово-экономических показателей автомобилей.

После выполнения ТО-2 на АТП, где нет дублирующего диагностического оборудования (для проверки тормозов и углов установки управляемых колес), автомобили возвращают в зону диагностирования для проверки качества выполненных технических воздействий.

Заявки на текущий ремонт при необходимости уточняют с использованием имеющегося в зоне TP диагностического оборудования. Если в зоне TP отсутствуют СТД, то для уточнения неисправностей и объема предстоящего ремонта автомобили направляют в зоны Д-1 или Д-2 (см. рис. 3.1).

Технические обслуживания (ТО-1, ТО-2) и текущие ремонты выполняются с применением контрольно-диагностических операций Др. Эти операции выполняют с помощью оборудования, по ряду параметров дублирующего, но не заменяющего оборудования зон Д-1 и Д-2.

Как правило, диагностирование Д-1 направлено на определение технического состояния элементов и систем автомобиля, обеспечивающих безопасность дорожного движения, и проведение ограниченного объема контрольно-регулировочных работ. Этот вид диагностирования распространен и в виде самостоятельного технологического процесса под названием «Экспресс-диагностирование» и выполняется по ограниченной номенклатуре диагностических параметров ускоренными методами (рис. 3.7), Экспресс-диагностирование включает в этом случае проверку тормозных систем, рулевого управления, подвески, внешних световых приборов освещения и сигнализации.

Рис. 3.7. Схема организации экспресс-диагностирования в технологических процессах ТО и ремонта автомобилей

Экспресс-диагностирование по параметрам, обеспечивающим безопасность дорожного движения, проводят как после ТО-1 и ТО-2, так и выборочно по заявкам водителей и требованиям ОТК. В настоящее время такой вид диагностирования применяют непосредственно на КПП и специализированных стационарных (а в ряде случаев и передвижных) постах диагностирования в ГАИ.

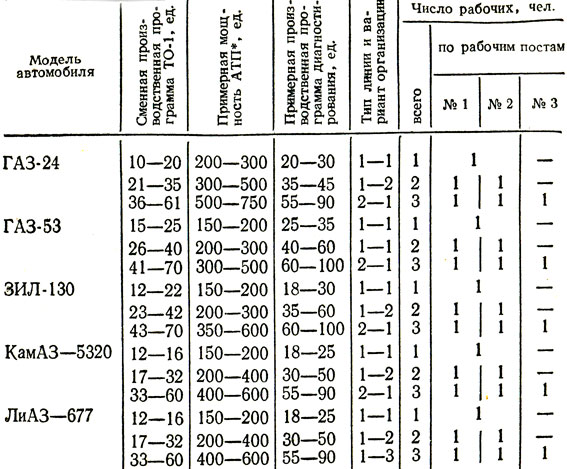

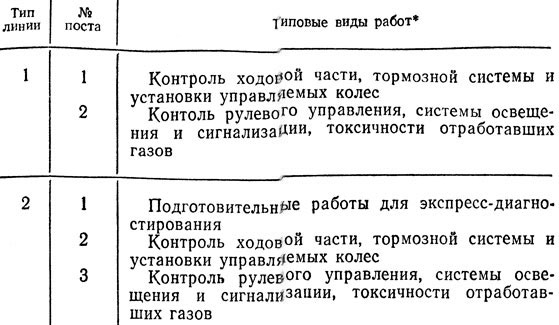

Существуют два типа линий экспресс-диагностирования (табл. 3.1), каждый из которых может несколько изменяться и дополняться в зависимости от производственных условий конкретного АТП (рис. 3.8). Эти линии в определенной мере носят универсальный характер, так как допускают диагностирование и смешанного парка автомобилей. Характеристики видов работ, проводимых в отдельных постах этих линий, приведены в табл. 3.2.

Таблица 3.1. Типаж (рекомендуемый) линий экспресс-диагностирования различных моделей автомобилей

( Примечание. Знаком «*» помечены данные для второй категории условий эксплуатации)

Определенный интерес представляет система организации диагностирования такси на предприятиях Мосавтолегтранса, структурной единицей которой является таксомоторный парк (ТМП). Мощность одного такого парка в среднем 900-1000 автомобилей. Организация ТО и ремонта, а следовательно, и диагностирования автомобилей в ТМП, существенно зависит от особенностей круглосуточной работы их на линии, что особенно жестко ограничивает число заездов автомобилей в зону ТО и ремонта. Это ограничение имеет силу лишь при обеспечении условий эффективности эксплуатации автомобилей и требований безопасности дорожного движения.

Таблица 3.2. Типовые виды работ экспресс-диагностирования

( Примечание. Знаком «*» помечено, что допускается увеличение объема контрольных оперший)

Организация диагностирования в ТМП аналогична показанной на рис. 3.1, однако в схемах организации технологических процессов ТО и ремонтов имеются определенные отличия.

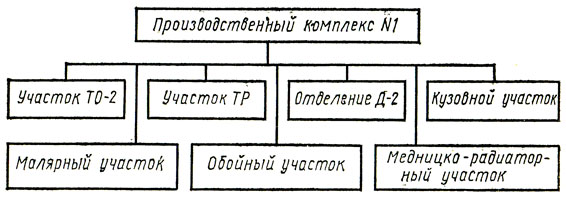

Для удобства управления техническим состоянием автомобилей в ТМП участки и зоны по ТО и ремонту автомобилей объединяют в три главных производственных комплекса:

комплекс № 1 объединяет участки ЕО, ТО-1, ТР-1 (мелкосрочного ремонта, трудоемкость которого не превышает 2 чел-ч), таксометровый, шиномонтажный, аккумуляторный, ремонта приборов систем электрооборудования и питания, диагностирования Д-1 (рис. 3.9);

Рис. 3.9. Организационная структура производственного комплекса № 1 технического обслуживания и ремонта автомобилей в таксомоторном парке

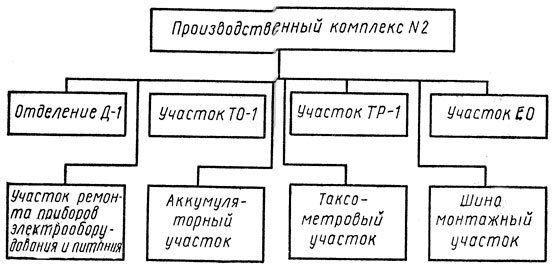

комплекс № 2 объединяет участки ТО-2, текущего ремонта, кузовной, малярный, обойный, медницко-радиаторный, диагностирования Д-2 (рис. 3.10);

Рис. 3.10. Организационная структура производственного комплекса № 2 технического обслуживания и ремонта автомобилей в таксомоторном парке

комплекс № 3 объединяет слесарно-механический, агрегатный, кузнечно-рессорный и полимерный участки.

В первых двух комплексах диагностирования Д-1 и Д-2 играют важную роль как в управлении маршрутами движения автомобилей по технологическим участкам, зонам и постам, так и в определении технического состояний, локализации неисправностей и проведении контрольно-регулировочных работ. При этом возможны различные маршруты прохождения автомобилей по участкам приведенных комплексов, Например, в рамках комплекса № 1:

1. При прохождении ТО-1: КПП, участок EO, участок Д-1, участок ТО-1, стоянка; КПП, участок ЕО, зона ожидания, участок Д-1, участок ТО-1, стоянка; КПП, участок ЕО, участок ТО-1, участок Д-1, стоянка.

2. При прохождении ТР-1: КПП, участок ТР-1 (с применением диагностирования), КПП; КПП, участок Д-1 (или Д-2), участок ТР-1, КПП (или стоянка); КПП, участок ТР-1, участок Д-1, КПП (или стоянка); КПП, участок ТР-1, зона ожидания, зона TP (комплекса № 2).

3. При проведении контрольной проверки на линии Д-1: КПП, участок ЕО, участок Д-1, КПП (или стоянка); зона ожидания, участок Д-1, КПП (или стоянка); КПП (или зона ожидания), участок Д-1, участок ТР-1 (или TP), стоянка.

В рамках комплекса № 2:

1. При выполнении Д-2 (потребность в дополнительных работах не выявлена): КПП, участок Д-2, участок ТО-2, стоянка.

2. При выполнении Д-2 (выявлен существенно большой объем ремонтных работ): КПП, участок Д-2, участок TP (или другие ремонтные участки), участок ТО-2, стоянка.

На участке Д-1 (в рамках комплекса № 1) рекомендуется проводить контрольные работы по проверке технического состояния автомобилей перед проведением ТО-1, выявлять дополнительные работы (по фактической потребности), не входящие в регламентные работы ТО-1, проводить заключительные регулировочные работы ТО-1. Здесь же, на участке Д-1 при периодичности пробега 3000 км до ТО-1 проводят плановые углубленные проверки узлов и агрегатов автомобиля, влияющих на безопасность дорожного движения.

Наиболее широко применяют участки Д-1, посты которых сведены в линию. Первый пост оборудован проездным стендом для проверки установки управляемых колес. На втором посту проверяют и регулируют системы зажигания и питания. Для этого пост укомплектован мотор-тестером и газоанализатором. Третий пост оборудован тормозным стендом.

При диагностировании перед ТО-1 проверяют общее соответствие установки управляемых колес норме (рекомендуется проверять и дисбаланс колес на автомобиле), внешним осмотром выявляют наличие утечек масла, охлаждающей жидкости, проверяют техническое состояние систем питания, электрооборудования и тормозов. В результате диагностирования уточняют объемы регламентных и дополнительных работ, выполняемых при ТО-1.

На автомобилях, проходящих контрольный осмотр, проверя ют рулевое управление (люфты и усилия поворота рулевого колеса), приборы наружного освещения (силу и направление светового потока фар, частоту следования проблесков указателей поворота) и сигнализации, состояние шин и стеклоочистителей, а также выполняют некоторые работы углубленного диагностирования, например контроль люфтов в подшипниках ступиц колес, свободного и рабочего ходов педалей сцепления, тормоза и т. д.

Участок ТР-1 (мелкосрочного ремонта) работает в более тяжелых условиях, чем зона ТО-1 и ТО-2, так как продолжительность пребывания автомобиля на этом участке составляет не более 2-3 ч, а загруженность его во многом зависит от качества и эффективности работы технологических зон ТО-2 и ТО-1, грамотной эксплуатации автомбилей.

Оптимальным планировочным решением участка ТР-1 является 8-постовой участок с круглосменной работой (рис. 3.11), в состав которого входят стенд для проверки и регулировки углов установки колес, тормозной стенд, мотор-тестер с газоанализатором и прибором для проверки установки фар. Кроме того, участок ТР-1 оснащают прибором для проверки рулевого управления, станком для балансировки колес на автомобиле, комплексом простейших переносных приборов (стетоскоп, компрессометр, стробоскоп и др.).

На участке Д-2 (в рамках комплекса № 2) проводят контрольные работы за 2-3 дн до ТО-2. При этом уточняют предстоящие ремонтные работы и определяют объемы дополнительных и регламентных работ. Однако ряд контрольно-регулировочных работ целесообразно совмещать с проведением ТО-2. Для организации работы участка применяют поточный метод.

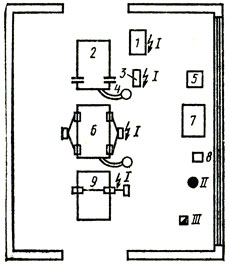

На рис. 3.12 показано планировочное решение участка Д-2 современного таксомоторного парка. Основу участка составляют три поста тупикового типа или линия (первый вариант планировки наиболее предпочтителен).

Рис. 3.12. Планировка участка Д-2 таксомоторного парка: 1 — мотор-тестер, 2 — роликовый узел тягового стенда, 5 — пульт управления тягового стенда, 4 — устройство для отвода отработавших газов, 5 — инструментальная тумбочка, 6 — подъемник, 7 — слесарный верстак, 8 — ларь для обтирочных материалов, 9 — экспресс-стенд (площадочный или реечный) для проверки установки управляемых колес; I — потребитель электроэнергии (щит); II — источник сжатого воздуха, III — устройство местного отсоса отработавших газов

На первом посту рекомендуется устанавливать проездной стенд для проверки установки управляемых колес и стенд для проверки амортизаторов. Второй пост оснащен СТД для углубленной проверки технического состояния рулевого управления, агрегатов трансмиссии. В состав третьего поста входят стенд для проверки тягово-экономических показателей, мотор-тестер, расходомер, газоанализатор, комплект приборов углубленного диагностирования.

Ряд контрольно-диагностических операций выполняют непосредственно при проведении ТО-2. Для этого участок ТО-2 укомплектован соответствующими СТД. В состав СТД входят стенд для проверки тягово-экономических показателей, мотор-тестер, расходомер топлива, газоанализатор, тормозной стенд, стенд (прибор) для проверки рулевого управления, стенд для проверки и регулировки углов установки управляемых колес, прибор для проверки установки фар, станки для балансировки колес на автомобиле, комплект переносных технологических контрольно-спытательных СТД. Кроме того, несколько (4-6) рабочих постов- подъемников рекомендуется оснащать одним переносным минитестером и некоторыми другими простейшими СТД, например стетоскопом, компрессометром.