Пост дегазации газобаллонных автомобилей

Конструкция поста выпуска СПГ обеспечивает выпуск газа путем рассеивания его в атмосферу. Выпуск СПГ осуществляют за счет перепада между давлениями в баллоне и окружающей среде.

Рекламные предложения на основе ваших интересов:

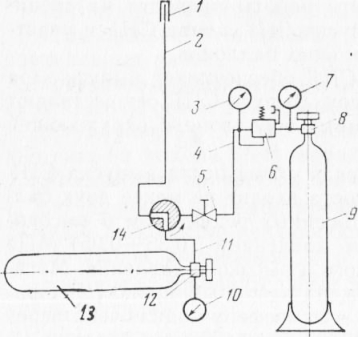

Принципиальная технологическая схема поста выпуска СПГ показана на рис. 1. В состав поста входит не менее двух баллонов с негорючим газом, снабженных редуктором высокого давления с рабочим выходным давлением (0,35±0,05) МПа и двумя манометрами низкого и высокого давления. Магистраль низкого давления снабжена запорным краном. Приемная труба для выпуска СПГ в атмосферу подключена через трехходовой кран управления к автомобильному баллону.

Пост выпуска СПГ и дегазации автомобильных баллонов подсоединяют к наполнительному вентилю и приемной трубе с помощью шланга высокого давления с наконечником (по аналогии с применяемым на АГНКС ).

Дегазация баллонов происходит за счет перепада давлений в баллоне с инертным газом и в автомобильном баллоне. Выпуск негорючего (инертного) газа из баллона происходит за счет перепада между давлениями в баллоне и окружающей среде. Управление выпуском СПГ и дегазацией автомобильных баллонов осуществляют вручную путем установки углового трехходового крана в соответствующее положение.

Приемная труба для выпуска СПГ в атмосферу должна быть высотой не менее 6 м от уровня земли и диаметром (50±5) мм. Труба на выходе в атмосферу должна иметь шу-могаситель 1 и устройство, предотвращающее попадание атмосферных осадков вовнутрь трубы.

Размер площадки для выпуска СПГ из баллонов определяется наибольшими габаритными размерами автомобиля в плане с прибавлением по 1,5 м в каждую сторону.

Следует принимать следующими расстояния от площадок для выпуска газа из баллонов: до зданий I и II степеней огнестойкости— 12 м; до зданий III и IV степеней огнестойкости— 15м; до открытых площадок для хранения автомобилей— 10 м.

Выпускать газ на площадке следует при неработающем двигателе и отключенной аккумуляторной батарее при соблюдении соответствующих мер предосторожности.

Конструкция поста обеспечивает полный выпуск СПГ из автомобильных баллонов и инертного газа после дегазации баллонов. Необходимое количество инертного газа для дегазации одного баллона составляет не более 0,15 нм3. Автомобильные

баллоны должны быть про-дегазированы до уровня безопасной концентрации углеводородов в пробе газа.

Конструкция поста слива СНГ может быть стационарной или передвижной. Сливают СНГ из баллонов автомобиля в емкость стационарного или передвижного поста автоматически за счет перепада давления в системе автомобильный баллон — емкость поста.

Площадка для размещения передвижной АГЗС должна быть хорошо освещена, оборудована молниезащитными средствами и пультом управления, включающим необходимую пусковую и регулировочную аппаратуру. Размещение передвижного поста на территории АТП и площадок хранения автомобилей определены соответствующими нормативами.

Дегазируют баллоны для СНГ путем подачи пара низкого давления с последующим удалением газового конденсата из автомобильного баллона. Пост дегазации баллонов для СНГ размещают на специализированном участке в отдельном помещении. В состав этого поста входят стенд для крепления газового баллона, источник образования пара низкого давления, емкость для сбора конденсата, тележка для снятия, постановки и транспортирования газовых баллонов, соединительная арматура. Управление дегазацией газовых баллонов осуществляется вручную.

Руководящий документ руководство по организации эксплуатации газобаллонных автомобилей работающих на компримированном природном газе

5.2.3. Пост выпуска и аккумулирования КПГ и дегазации баллонов

У газобаллонных автомобилей с нарушенной герметичностью арматуры газовых баллонов, соединительных элементов трубопроводов или возникшей неисправностью газовой системы питания возникает необходимость выпуска газа из баллонов и их дегазация инертным газом. Эти работы в АТП производятся на посту выпуска и аккумулирования КПГ и дегазации баллонов, создаваемых на предприятиях, имеющих более 25 газобаллонных автомобилей и предназначенного для:

— сбора (аккумулирования) газа в случае необходимости его выпуска из баллонов автомобиля;

— дегазации газовых баллонов инертным газом;

— использования аккумулированного газа для технологических нужд предприятия (обкатка отремонтированных двигателей, подогрев двигателей автомобилей в зимнее время и др.);

— использования аккумулированного газа для заправки ГБА.

Площадка поста должна иметь твердое несгораемое покрытие и размеры, обеспечивающие въезд наибольшего по габаритам газобаллонного автомобиля (автобуса) плюс не менее 1 м с каждой стороны и быть проездной.

Площадка поста должна иметь сетчатую ограду высотой не менее 1,5 м и навес, выполненный из негорючих или трудногорючих материалов, а также предупреждающие надписи «Осторожно. Газ», «Не курить».

Минимальные расстояния от границ площадки поста выпуска и аккумулирования газа (ПАГ) и дегазации баллонов до зданий и сооружений предприятия приведены в таблице 5.2.

Минимальные расстояния от границ поста выпуска и аккумулирования газа

и дегазации баллонов до зданий и сооружений предприятия

#G0Сооружения и здания предприятия и вне ее

Минимальное расстояние от ПАГ, м

Производственные здания 1-П степени огнестойкости (до стен без проемов)

Производственные здания 1-П степени огнестойкости (до проемов), здания 3 степени огнестойкости (до стен без проемов)

Здания 3 степени огнестойкости (до проемов)

Открытые площадки хранения ГБА и базовых автомобилей

Административные и бытовые здания:

— I-II степени огнестойкости

— III степени огнестойкости

Участок аккумулирования газа (см. рис.5.2) состоит из трех секций автомобильных баллонов 21, 22, 23 объемом 50 л каждый, рассчитанных на рабочее давление 19,6 МПа. Допускается применение газовых баллонов с давлением, равным 15 МПа.

Рис.5.2. Технологическая схема участка аккумулирования газа:

Участок аккумулирования газа содержит магистральный газопровод 4, входной трубопровод 1, выходной запорный вентиль 2, запорные вентили 5 и 6, контрольный манометр 3 типа МТИ класса 1,5. Манометр 3 предназначен для измерения давления газа в баллонах автомобилей.

Первая секция 21 состоит из 4 баллонов, соединенных между собой при помощи трубопроводов, и подключена к общему газопроводу 4 через запорный вентиль 19 с образцовым манометром 20 типа МТИ, класса точности 1,5 с соответствующей шкалой и пределом измерения.

Секция 21 предназначена для аккумулирования газа высокого давления и дозаправки автомобиля газом высокого давления.

Вторая секция 22 состоит из 8 баллонов, соединенных между собой при помощи трубопроводов, и подключена к общему газопроводу 4 через запорный вентиль 17 с образцовым манометром 18 типа МТИ, класса точности 1,5.

Секция 22 предназначена для аккумулирования газа среднего давления и дозаправки автомобиля.

Третья секция 23 состоит из 16 баллонов, соединенных между собой трубопроводами и размещенных на тележке.

Секция 23 содержит запорные вентили 14, 15 и вентиль 29, обеспечивающий ее подключение к источникам технологических нужд, газовый редуктор высокого давления с манометром 26 типа МТ-1 с пределами измерения 0-25 МПа и манометром 25 типа МТ-1 с пределами измерения 0-2,0 МПа и выходной патрубок 28.

Секция 23 предназначена для аккумулирования газа с низким давлением и использованием его преимущественно на технологические нужды. Секция подключена к газопроводу 4 через запорный вентиль15 с образцовым манометром 16 и запорный вентиль 5.

Технологическая секция 23 может быть использована в стационарном или передвижном вариантах. Передвижная секция 23 должна быть размещена на специальном прицепе. Требования на проектирование прицепа должны учитывать особенности его конструкции и эксплуатации.

Для АТП, рассчитанных на эксплуатацию 200 газобаллонных автомобилей, на ПАГ должно быть 28 баллонов.

Участок дегазации газовых баллонов автомобиля содержит кассету 27 для хранения баллонов с негорючим газом (не менее 2 баллонов), запорный вентиль 10, магистраль низкого давления для подачи негорючего газа с редуктором 11, снабженный манометром 9 высокого давления и манометром 10 низкого давления, запорный вентиль 13, трубопровод 7 и выпускную трубу 8.

Выходное рабочее давление для дегазации газовых баллонов (0,35±0,05) МПа. Труба 8 предназначена для выпуска остатка газа из баллонов автомобилей и инертного газа после проведения дегазации газовых баллонов. Высота трубы должна быть не менее 6,0 м, а диаметр (50±5) мм.

Упомянутая труба на выходе должна иметь шумогаситель и устройство, предотвращающее попадание атмосферных осадков внутрь трубы.

Пост должен обеспечивать выпуск газа в секции ПАГ из баллонов автомобиля и затем выпуск остатка газа, а также инертного газа после дегазации баллонов в атмосферу.

Подсоединение автомобиля к ПАГ (участок аккумулирования, дегазации, выпуск «на свечу») осуществляется при помощи наконечника 1 гибкого шланга, входного вентиля 2 и общего газопровода 4 с соответствующими функциональными элементами поста аккумулирования.

ПАГ должен иметь склад для хранения баллонов с негорючим газом с запасом 5-10 дней работы поста.

Планировочное решение ПАГ представлено на рис.5.3. Он состоит из двух боксов, размещенных под общей крышей.

Рис.5.3. Планировка поста выпуска и аккумулирования газа и дегазации баллонов:

Бокс 1 предназначен для размещения автомобиля (автопоезда) для выпуска (аккумулирования) КПГ и выполнен проездным.

Бокс 7 предназначен для размещения первой секции газовых баллонов 4 высокого давления и третьей секции газовых баллонов 6 низкого давления, размещенных на прицепе, кассеты 3 баллонов с инертным газом и пультом управления 2. Боксы 1 и 7 разделены при помощи стенки 8.

Выпуск КПГ в газовые баллоны (аккумуляторы) секции из газовых баллонов автомобиля осуществляется за счет перепада давления в баллонах автомобиля и секций ПАГ.

При необходимости выпуска газа из баллонов автомобиля последний через наполнительный вентиль, гибкий шланг с наконечником 1 (см. рис.5.2) и запорный вентиль 2 подсоединяют к газопроводу.

После этого открывают вентиль. Газ в зависимости от первоначального (остаточного) давления в баллонах автомобиля направляется поочередно в секции 21, 22, 23 после открытия соответствующего запорного вентиля 19, 17 или 15, а также открытия наполнительного вентиля автомобиля.

Заполнение газом секции контролируется по соответствующему образцовому манометру 20, 18 или 16. Подача газа прекращается после выравнивания давления в баллонах автомобиля и заправляемой секции.

Очередность включения секций определяется по контрольному манометру 3. После выравнивания давления газа в секции 23 запорный вентиль 15 на ней и запорный вентиль 5 закрываются и открывается запорный вентиль 6 выпуска газа «на свечу».

Оставшийся в баллонах автомобиля остаток газа выходит в атмосферу через трубопровод 7. После этого вентили 2 и 6 закрываются.

В АТП, имеющих менее 25 газобаллонных автомобилей, можно создавать на посту выпуска газа упрощенную пневматическую установку по выпуску газа и дегазации баллонов на автомобилях. Схема этой установки приведена на рис.5.4.

Положение крана управления:

— наполнение баллона инертным газом;

Рис.5.4. Схема пневматической установки по выпуску газа и дегазации газовых баллонов на автомобиле в условиях АТП

Установка состоит из магистрали высокого давления и низкого давления, баллона с инертным газом, запорно-предохранительной арматуры и устройства выпуска газа «на свечу». Магистраль высокого давления предназначена для выпуска газа из газовых баллонов. Эта магистраль сообщается с автомобилем при помощи гибкого шланга и специальной присоединительной головки. Магистраль низкого давления предназначена для продувки газовых баллонов инертным газом с рабочим давлением, равным 0,3 0,4 МПа. Выпуск газа в атмосферу осуществляется на высоте не менее 6 м.

5.2.4. Места хранения автомобильных опорожненных баллонов для КПГ

Хранение опорожненных дегазированных баллонов для КПГ на территории предприятия может осуществляться в специальных помещениях, открытых площадках, складе при посте аккумулирования газа и дегазации баллонов.

Открытые площадки хранения опорожненных дегазированных автомобильных баллонов должны иметь ограждение из металлической сетки по периметру, ограничивающие доступ к баллонам посторонних лиц.

5.2.5. Участок ТО и ТР газовой аппаратуры автомобилей

Участок (рис.5.5) включает в себя пост с одним машино-местом и цех для ремонта и регулировки газового оборудования. Участок рекомендуется размещать в основном производственном корпусе в отдельном специально оборудованном помещении, изолированном от других помещений перегородками (стенами). Планировочные решения могут быть видоизменены с учетом конкретных условий АТП. В вариантном исполнении допускается производить регулировку газовой системы питания на постах диагностирования (д2) при их размещении в отдельных изолированных помещениях.

Рис.5.5. Участок ТО и ТР газобаллонных автомобилей

Примерная планировка цеха по ТО и ремонту газовой аппаратуры приведена на рис.5.6.

Рис.5.6. Примерная планировка цеха ТО и ТР газовой аппаратуры в АТП

Текущий ремонт газовой системы питания допускается выполнять в помещениях ремонта приборов питания карбюраторных и дизельных двигателей.

При эксплуатации газобаллонных автомобилей с прицепами пост с машино-местом выполняется проездным.

Производственные помещения участка должны соответствовать требованиям, изложенным выше в разделе 5.2.1.

На участке выполняются работы по ТО и ТР газового оборудования автомобилей, включающие в себя:

— ТО и ремонт газового оборудования на автомобиле;

— регулировку и ремонт газового оборудования, снятого с автомобиля;

— мойку и хранение газового оборудования;

— проверку герметичности газовой системы питания.

Число постов определяется расчетным путем исходя из производственной программы по ТО и ТР газовой аппаратуры.

5.3. Виды, периодичность, нормативы и содержание технического обслуживания газовой аппаратуры

При техническом обслуживании газобаллонных автомобилей, помимо плановых воздействий, характерных для базовых моделей, возникает ряд работ, связанных с наличием и спецификой газового оборудования.

Для газобаллонных автомобилей установлены следующие виды технического обслуживания:

— ежедневное техническое обслуживание (ЕО);

— первое техническое обслуживание (ТО-1);

— второе техническое обслуживание (ТО-2);

— сезонное обслуживание (СО);

— техническое освидетельствование газовых баллонов.

Работы по ТО-1 и ТО-2 газовой системы питания выполняются с периодичностью технического обслуживания самого автомобиля (табл.5.2). Сезонное обслуживание газовой аппаратуры совмещается с очередным ТО-2 и выполняется 1 раз в год.

Периодичность технического обслуживания газобаллонных автомобилей

#G0Транспортные средства, категория условий эксплуатации

Коэффициент корректирования периодичности ТО

Предназначение и принципиальная схема работы станции дегазации автомобилей с газобаллонным оборудованием на компримированном природном газе в ПАО «КАМАЗ»

Рубрика: Технические науки

Дата публикации: 11.02.2019 2019-02-11

Статья просмотрена: 438 раз

Библиографическое описание:

Мельников, З. Г. Предназначение и принципиальная схема работы станции дегазации автомобилей с газобаллонным оборудованием на компримированном природном газе в ПАО «КАМАЗ» / З. Г. Мельников, В. Н. Коноплев. — Текст : непосредственный // Молодой ученый. — 2019. — № 6 (244). — С. 17-19. — URL: https://moluch.ru/archive/244/56420/ (дата обращения: 01.12.2021).

Целью работы является освещение основных нормативных документов для проектирования поста системы дегазации в условиях ПАО «КАМАЗ», а также определение экономического эффекта от внедрения поста.

Для достижения цели необходимо решить следующие задачи:

В условиях растущего дефицита нефтяных энергоресурсов, ухудшения экологии в городах, значительного роста стоимости бензина и дизельного топлива проблема применения природного газа в качестве моторного топлива становится крайне актуальной.

Выпуск компримированного природного газа производится в случае:

1) нарушения герметичности запорно-предохранительной арматуры и газопроводов, связанных непосредственно с газовым баллоном;

2) проведения текущего ремонта, связанного с заменой баллонов, газопроводов, проведением сварочных и окрасочных работ;

3) испытания газовых систем сжатым воздухом (опрессовка);

4) технологической или технической необходимости;

5) снятия баллонов с автомобиля для проведения их переосвидетельствования;

После удаления газа баллоны должны быть продегазированы негорючим (инертным) газом.

В данной работе показаны две принципиальные схемы работы оборудования системы дегазации: МКЗПА-50 У1 и УГБ-01–2800–20–3-СН4.

МКЗПА-50 У1

Расшифровка условного обозначения модуля:

50 — номинальная производительность компрессора, приведенная к начальным условиям, л/мин;

У — климатическое исполнение по ГОСТ 15150–69;

1 — категория размещения по ГОСТ 15150–69.

Модуль предназначен для обслуживания автотранспорта работающего на компримированном природном газе (КПГ), выполняет следующие функции:

– выпуск КПГ из баллонов автомобиля перед его ремонтом или техобслуживанием;

– компримирование выпущенного из газобаллонной аппаратуры (ГБА) автомобиля газа и хранение его в блоке аккумуляторов ПВиАГ;

– дегазацию системы ГБА автомобиля азотом;

– заправку аккумулированным газом автомобиля.

Модуль представляет собой изделие, состоящее из двух блоков: технологического блока и щита автоматизации. В этих блоках скомпоновано и размещено практически все оборудование модуля.

Управление процессами выпуска газа, дегазации и заправки — ручное.

Все оборудование скомпоновано на общей раме.

Теперь рассмотрим режимы:

Режим перекачивания газа из секции С1 всекцию С2

При этом режиме возможны две ситуации:

– давление в секции С1 выше давления в секции С2. В этом случае пуск компрессора необходимо осуществлять после выравнивания давлений в секциях.

– давление в секции С2 выше давления в секции С1 более чем на 100 кгс/см2. При этом перед пуском компрессора необходимо открыть байпас КШ5.

Режим дегазации

Перед дегазацией ГБА необходимо полностью стравить остаточное давление газа из баллонов в трубу сброса. ГБА автомобиля заполняется азотом из азотного баллона БА через регулятор расхода РР давлением 12…16 кгс/см2. Затем азот из ГБА выпускается в трубу сброса. При необходимости операцию дегазации можно повторить.

Режим заправки

После подсоединения заправочного штуцера к ТС и установки органов управления в состояние заправки природный газ, находящийся в БАГ, заполнит систему, в том числе и баллоны ТС. Как только давление в БАГ и в ГБА автомобиля сравняется необходимо включить компрессор и осуществить заправку ТС до давления 200 кгс/см2, если в секциях БАГ достаточно газа, или до давления, определяемого предельным отношением давления нагнетания к давлению всасывания компрессора.

При необходимости можно осуществить второй этап заправки. Для этого повышаем давление в секции С2, докачивая ее из секции С1. Тем самым снижается отношение давлений и появляется возможность дозаправки.

Установка дегазации состоит из Блока аккумуляторов газа (БАГ) с 28 баллонами и системы дегазации (СД). Блок аккумуляторов газа состоит из баллонов, объединенных в три секции. Каждая секция снабжена вентилем, манометром контроля давления. Установка дегазации стыкуется с ТС гибким рукавом с гнездом заправочным ТС. Газ из ТС стравливается сначала в секцию высокого давления, затем среднего и низкого переключением вентиля. При объеме газ в 13 баллонах КАМАЗ вместимостью 123 л и остаточном давлении 10 МПа объем стравливаемого газа составит 20 нм3 при t° 20°C. При сбросе газа блок аккумулятор газа в первой секции будет давление 7,6 МПа, во второй 4,7 МПа, в третьей 2,1 МПа. Остаток газа стравливается в атмосферу через «свечу». Система дегазации состоит из баллонов с инертным газом (азот), вентилей, манометров, редуктора понижения давления. Дегазация осуществляется подачей азота от баллонов до давления в газовой системе ТС (0,35±0,05) МПа с последующим его выпуском из баллонов автомобиля «на свечу». Труба предназначена для выпуска остатка газа из баллонов автомобилей и инертного газа после проведения дегазации газовых баллонов. Высота трубы должна быть не менее 6,0 м, а диаметр (50±5) мм. После дегазации и проведения необходимых работ на ТС возможно заполнение баллонов ТС газом из БАГ УДА, поочередно из секции низкого, среднего и высокого давления.

В условиях ПАО «КАМАЗ» по экономическим и эксплуатационным характеристикам выбор сделан в пользу УГБ-01–2800–20–3-СН4.

Определен экономический эффект от экономии КПГ и сокращения потерь времени на выпуск газа — 394 355 руб./год.

Определен экономический эффект от повышения пожарной безопасности при внедрении поста выпуска газа и дегазации — 13,3 млн. руб.

Определен экономический эффект при предотвращении ущерба окружающей среде от несанкционированного выпуска КПГ, который составляет 12,7 млн. руб./год.

Совокупный экономический эффект от внедрения поста системы дегазации — 26,4 млн. руб.

Руководство по организации эксплуатации газобаллонных автомобилей, работающих на компримированном природном газе (стр. 3 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 |

Электроснабжение систем автоматического контроля воздушной среды, аварийного освещения и аварийной вентиляции (при их наличии) следует предусматривать по 1-й категории надежности (ПУЭ).

САК воздушной среды должна срабатывать при достижении в помещениях концентрации природного газа (по метану), составляющей 20 % от нижнего концентрационного предела распространения пламени (НКПР).

Приемные отверстия для удаления газо-воздушной смеси должны быть размещены в верхней зоне помещения.

Сигналы о достижении опасного уровня концентрации газа от системы автоматического контроля должны поступать в помещения, где осуществляется круглосуточное дежурство обслуживающего персонала (диспетчерская, контрольно-пропускной пункт, помещение охраны и т. п.).

Световая сигнализация, кроме того, должна устанавливаться с наружной стороны входов в служебных помещений, упомянутых выше.

Включение аварийной вентиляции следует предусматривать от приборов, сигнализирующих об опасной концентрации газа в воздухе в помещении, дублированных ручным пуском. Одновременно с этим должно обеспечиваться отключение других приемников электрической энергии в помещении, а так же приточной вентиляции рассматриваемого и смежных с ним помещений.

Электрооборудование смежных помещений, расположенное в 5-метровой зоне от дверных проемов помещений при выполнении его в не взрывозащищенном исполнении (по ПУЭ), при срабатывании САК должно отключаться одновременно с электрооборудованием соответствующего участка.

Вторичные приборы системы автоматического контроля воздушной среды, контрольно-измерительные и испытательные устройства, выполненные в не взрывозащищенном исполнении, должны располагаться вне взрывоопасных зон по ПУЭ.

Установку и размещение датчиков САК следует проводить в соответствии с РД БТ 003-88. Рекомендуется устанавливать не менее двух датчиков САК на каждый пост ТО (ТР) и на каждые 50 м. кв. в помещениях для хранения ГБА.

Учитывая, что относительная плотность природного газа по воздуху менее 0,54-0,56 датчики САК для КПГ должны размещаться в верхних точках помещений (над источниками возможной утечки природного газа).

Следует исключить возможность рециркуляции воздуха для дежурного отопления помещений.

Посты ТО, ТР и хранения для ГБА на КПГ должны предусматривать наличие выгороженных натяжных вентиляционных камер.

При достижении в одном из контролируемых зон помещения концентрации КПГ, составляющей 1% газа по объему (в пересчете на метан), САК должна обеспечивать:

— включение аварийной вытяжной вентиляции помещений хранения, ТО, ТР, диагностических и регулировочных работ, выполненной во взрывозащищенном исполнении;

— включение звуковой сигнализации и аварийного освещения указанных помещений, включая рампы, а также всех путей эвакуации из них с установкой световых указателей над выходами из помещений и через каждые 50 м. по путям эвакуации;

— отключение всех прочих потребителей электроэнергии, за исключением систем противопожарной автоматики и связи (при их наличии).

Технические характеристики ряда систем сигнализации ДВК, пригодных для создания систем автоматического контроля воздушной среды в помещениях хранения, ТО и ТР ГБА на КПГ приведены в табл. 5.1.

Перечень рекомендуемого оборудования систем автоматического контроля воздушной среды производственных помещений для хранения, ТО и ТР ГБА на КПГ