Непопадание в цвет при покраске автомобиля

Непопадание в цвет при покраске автомобиля автокраской типа «металлик»

От чего зависит?

Как избежать?

И как все-таки попасть в цвет при покраске автомобиля?

Непопадание в цвет при покраске автомобиля одна из самых распространенных проблем, от которой не застрахован ни автомаляр, работающий в гараже, ни автомаляр, работающий на официальной дилерской станции. Это самая большая опасность и неприятность, которая преследует при выполнении окрасочных работ и беспокоит маляра, так как не всегда зависит лишь от его умений, способностей и стараний. Особенно обидно, когда негативный результат становится известен лишь после расклейки укрытого кузова, когда отличия свежеокрашенных деталей и прежнего лакокрасочного покрытия становятся видны в сравнении.

Неоднократно проводился окрасочный эксперимент, при котором брали одну и ту же подготовленную краску, наносили ее на 6 деталей «одной рукой» в одинаковое количество слоев, применяя разный цвет подложки: белую, серую и черную в 3-х вариантах по давлению: 2 бара, повышенное 2,5 бара и пониженное давление 1,5 бара. В результате, все 6 деталей были визуально различными по цвету. Это говорит о том, что цвет подложки и давление существенным образом влияют на итоговый цвет.

Многие обращали внимание на то, что если снять дверь и окрасить кузов отдельно, а дверь отдельно – то при сборке можно увидеть цветовое отличие, несмотря на то, что краску брали из одного подбора и одной банки, окрашивал один маляр своим оборудованием с идентичными настройками. Это говорит о том, что техника нанесения и расстояние до двери при окраске кузова были несколько различными, и они повлияли на результат.

Перечислим основные причины, которые влияют на цвет, а также обсудим, как избежать разнотона при покраске автомобиля.

Основные факторы, которые влияют на цвет:

Советы, которые помогут избежать перекраса автомобиля:

Когда маляр забирает готовую краску, то получает рекомендации по подложке, давлению, количеству слоев. Однако параметров, которые влияют на цвет, гораздо больше. Таким образом, единственный способ, которым маляр может себя обезопасить от перекраса – это пробный выкрас на тест-пластину. А сложные цвета рекомендуется окрашивать в переход.

Для проведения заключений на соответствие/ несоответствие цвета ремонтного покрытия относительно оригинального заводского покрытия, выполняются измерения спектрофотометром. Спектрофотометры предоставляют возможность проведения точечных и автоматизированных измерений на цветовое соответствие окрашенных автомобильных деталей. Учитывая цветовосприятие человеческого глаза, идеальными значениями VCI (величина оценки точности цветосовпадения) являются показатели от 0 до 2 единиц. Разница от 2 до 5 является допустимой, но в этом случае различие в цветовом тоне может быть заметным. Разница свыше 5 единиц является недопустимой. Таким образом, отличие ремонтного покрытия от заводского по цвету присутствует всегда. Просто существуют допуски, которые являются нормой, и показатели, при которых требуется перекрас.

Удачных вам подборов и идеальных значений VCI!

Ремонтная окраска. «Непопадание в цвет». Причины

Иногда на приемке автосервиса при выдаче автомобиля из кузовного ремонта можно услышать от недовольного клиента: «Перекрашивайте. Не попали в цвет».

Справедливости ради надо заметить, что и неудачный подбор случается, и даже на очень приличных станциях. Но чаще претензии клиента необоснованны, о чем говорит многолетняя практика разбора подобных ситуаций в партнерских кузовных мастерских. Давно прошли те времена, когда мастера могли позволить себе прохладно отнестись к повышенной требовательности клиентов сервиса. Сейчас каждая мастерская ведет борьбу за своего клиента; и качеству выполнения покраски, как и стоимости работ, как и предоставлению комплекса других услуг уделяется повышенное внимание. Так почему же возникают подобные разногласия по цвету на выдаче автомобиля? Тому есть много причин. И не все из них зависят от СТО.

«Непопадание в цвет». Объективные причины

Как известно, цвет, это – одна из реакций головного мозга человека на отраженный свет от рассматриваемого объекта. Ну не могут две разных по химическому и физическому составу эмали, нанесенные разным оборудованием и полимеризованные по-разному быть абсолютно идентичны!

«Непопадание в цвет». Субъективные причины

И наконец, что делать, чтобы избежать упомянутых проблем при выдаче автомобиля из кузовного ремонта?

Понятно, что объективные факторы будут присутствовать всегда. Надо стараться минимизировать их влияние на качество и ОБЪЯСНЯТЬ заранее клиенту, что может сделать сервис, а что не может. В силу законов природы поврежденный в ДТП автомобиль никогда не станет новым, а может лишь максимально приблизиться по своим свойствам к заводскому оригиналу.

А вот субъективные обстоятельства можно и нужно искоренять! Для этого требуется постоянно повышать техническое образование персонала, тренировать навыки, строго выполнять указания технической документации и технологов учебных центров, курирующих СТО.

Попадание в цвет при покраске и толщина ЛКП

С приходом весны нам часто задают одни и те-же вопросы по окраске деталей кузова, в этом блоге мы постараемся достаточно подробно ответить на 2 самых важных вопроса:

1. попадание в цвет при покраске автомобиля, можно ли попасть на 100%?

2. толщина лакокрасочного покрытия, можно ли окрасить как на заводе?

ПОПАДАНИЕ В ЦВЕТ ПРИ ПОКРАСКЕ АВТО.

На маркировочной табличке каждого автомобиля указан код цвета краски, по данному коду колорист подбирает в библиотеке цветовых шаблонов карточки с данным кодом и сравнивает их с цветом на автомобиле, так как для одного цветового кода может быть несколько цветовых шаблонов. Так как мы красим только Лексус и Тойота, то у нас уже сформирован своя библиотека выкрасов и их рецептов. После определения максимально подходящей карточки из библиотеке, по ее номеру колорист определяет рецепт краски, смешивает различные компоненты и делает тест-напыл, что бы определить подходит цвет или нет, после чего окрашивает деталь. У нас перед окраской каждого автомобиля колорист готовит тест-напыл и согласовывает его с техническим директором, и с клиентом по его желанию, что бы быть уверенным в попадании в цвет.

2. подготовка к окраске: этот этап работы, как правило никто не замечает, а от него больше всего зависит качество покраски автомобиля и в том числе 100% попадание в цвет, от того как маляр подготовит деталь, зависит и долговечность ЛКП. Мы предоставляем гарантию на окраску 12 месяцев.

3. покраска автомобиля: для качественной окраски необходима окрасочная камера, компрессор с осушителем и краскопульт, качество оборудования из этого списка влияет на качество окраски, камера нужна для того чтобы во время окраски не было пыли на окрашиваемой поверхности, компрессор с осушителем нужен что бы в воздухе не было ни масла, ни воды иначе на поверхности окрашиваемой детали появятся изъяны, но самое главное это уровень и навыки маляра. У нас в техцентрах каждый маляр работает с нами больше 10 лет и все наши постоянные клиенты знают и Михаила Лунгу и Евгения Шубина, как профессионалов по окраске.

ВЫВОД: Мы не мультибренд и красим только автомобили Тойота и Лексус (ежемесячно наши кузовные цеха выдают больше 200 окрашенных деталей) из них самые распространенные цвета это белый перламутр и черный металик, поэтому мы гарантированно попадем в любой цвет для Тойота и Лексус!

Огромная просьба ко всем нашим клиентам:

1. Мы поощряем желание клиента находиться у нас в ремзоне и общаться с нашими механиками, малярами, арматурщиками и т.д. и требуем у наших мастеров приемщиков, что бы они рассказывали и показывали всем клиентам все этапы работы с их автомобилем и знакомили с нашими сотрудниками, если кому то из вас в этом было отказано, пишите пожалуйста нам в личку, мы срочно примем меры.

2. Напишите пожалуйста отзыв о нашей работе, напишите свои предложения, свой взгляд на нашу компанию, мы с радостью ответим каждому и готовы подстроить наши бизнес процессы под ваши желания для вашего удобства.

Да она крашеная! Как правильно «попасть в цвет» и почему перекрашенная машина – это хорошо?

Часто при покупке автомобиля потенциальный хозяин бродит вокруг машины с толщиномером, прикладывает его к дверям, крыльям и крыше, после чего выносит довольно очевидный вердикт: «Крашено». Дальше начинается либо торг до большой скидки, либо поиск другого экземпляра. Учредитель сервиса « TuluzofART » Владимир и мастер СТО Роман рассказали все о покраске автомобиля, а также объяснили, что обходить покрашенные машины стороной вовсе не стоит.

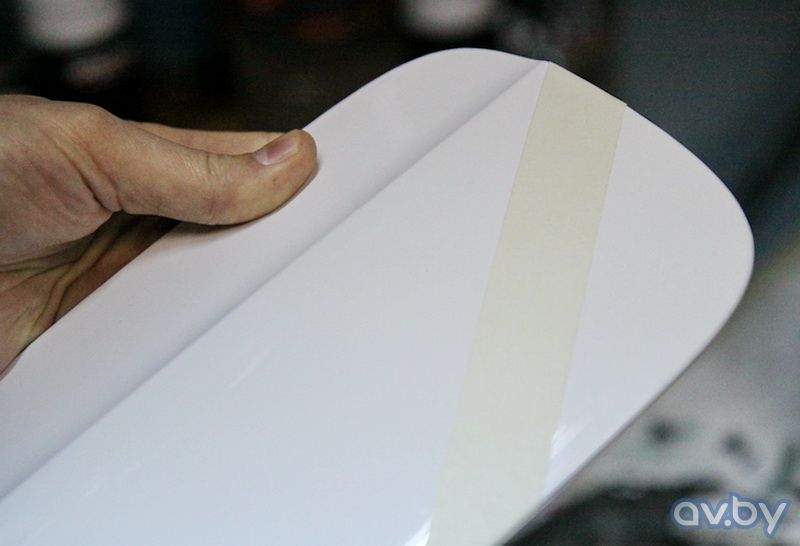

В ремонтной зоне сервиса стоит белая Audi A4 со снятым задним бампером. На элементе видны царапины и сколы, которые будут устраняться. Работы начинаются с обезжиривания детали, дальше убираются сами повреждения: что-то «зашкуривается», что-то зашлифовывается. При окраске металлических и пластиковых элементов используются разные грунтовки: если работают над металлом, то нужен антикоррозийный грунт, если над пластиком – то специальный грунт для пластика.

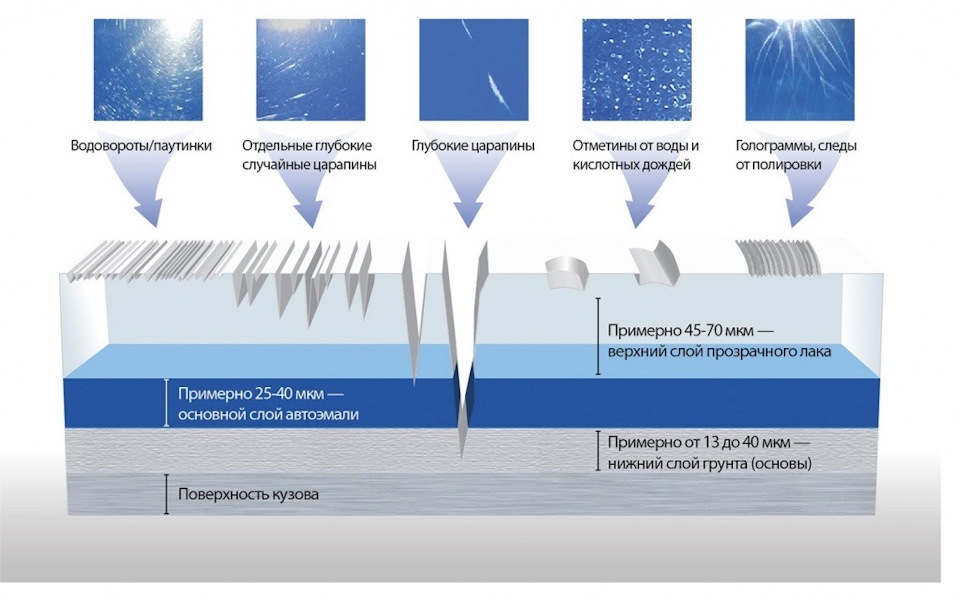

Окрашенный элемент будет отличаться толщиной от остальных – именно так при покупке машины и определяют, была ли деталь крашена (конечно, если других признаков нет). Можно ли убрать эту разницу, чтобы толщина везде была одинаковая? «Во-первых, деталь должна быть новой. Во-вторых, нужно с нее снять весь грунт и покрасить «по-мокрому» – используется специальный грунт. Его можно красить сразу в течение 15-20 минут, без высушивания. Теоретически, добиться примерно равной толщины можно, но это будет очень сложно», – говорит Роман. Владимир подтверждает слова мастера, и говорит, что смысла в этом нет: «Если проверять толщиномером новую машину, то даже у нее отличия все равно будут – у производителей свои погрешности. Обычно разбежка от 100 до 200 микрон».

Каждый материал, который ложится на поверхность, должен как следует высохнуть. Если временные рамки не соблюдены, краска может вздуться либо вовсе отвалиться: «К примеру, после нанесения лака элемент должен час находиться в покрасочной камере при температуре 60 градусов – в таком случае он затвердеет и будет менее восприимчив к воздействию внешней среды».

Толщина краски одинаковая что у бюджетных, что у премиум-автомобилей. Разница в плотности и свойствах лака: чем машина дороже, тем лака больше. Производители руководствуются своими принципами при выборе лака: «Скажем, у Lexus материал мягкий, у немецких автомобилей – очень жесткий. Концерны сами решают, какой вид использовать».

Роман говорит, что больше всего проблем – с подбором светлых тонов: белый, серебристый. В них используется много компонентов, а чем их больше, тем сложнее точно воссоздать нужный оттенок. «Самые простые цвета – темные, у них самый маленький состав. Казалось бы, в белом цвете должно быть мало компонентов, но проблема в том, что у производителей очень много белых тонов, и все различаются», – поясняет Владимир. – «Как правило, такие элементы красятся с переходом. Мелкие царапины можно устранить локальной покраской, но нужно быть внимательным, чтобы переходов не было видно – обычно докрашивают до изгибов, которые делают место перехода незаметным. Если красится целый элемент, напыление идет на соседний».

«На кузове машины есть маркировка, указывающая конкретный оттенок. В таблице цветов стоят отметки – какой тон можно красить без напыления на соседние элементы, а какой – только с переходом. Для всех оттенков есть несколько вариантов. Между собой они почти не отличаются, но при покраске разницу увидите. Если идеального попадания в цвет не получается, красить нужно только с напылением на детали рядом. Но полное совпадение очень редко бывает, чаще всего покраска в стык будет заметна. Особенно видно на перламутровых оттенках – напыление идет таким образом, что все должно переливаться в одном направлении. Стоит покрасить элемент отдельно, не делая переход, и визуально перелив будет совсем другим. Также есть цвета, которые красятся в несколько этапов разными оттенками. Например, бордовые тона – иногда первым слоем наносится светлый алый цвет, а потом на него напыляется более темная краска, и так далее», – говорят специалисты сервиса.

Хорошо выполненное перекрашивание можно распознать, но обыватель едва ли заметит нюансы. «Простой пример – структура лака. Его кладут шагренью, при ярком свете заметна волнистость. После окрашивания она будет выглядеть немного иначе: либо мастера не могут положить лак в полном соответствии с заводом, либо в процессе окраски попадают песчинки и соринки. Когда этот мусор убирают, лак слегка растягивается, шагрень становится более пологой. Но можно сделать волнистость одинаковой, и человек разницу не увидит», – рассказывает Роман.

Нередко крашеный элемент – это повод для торга при покупке машины, также некоторых людей это наводит на мысли об участии автомобиля в ДТП. Но Владимир уверен, что в крашеных деталях ничего плохого нет: «Это лишь говорит о том, что владелец следил за машиной. Например, модели бизнес-класса практически всегда крашеные: в процессе эксплуатации появляются сколы, царапины, что абсолютно неизбежно. Хозяева стремятся сохранить начальный вид автомобиля, поэтому отдают на покраску. В первую очередь окрашенные детали говорят о хорошем уходе за машиной, а не о последствиях аварии».

Спрашиваем о самом необычном цвете, который заказывали сервису, в ожидании услышать о каком-нибудь салатовом либо розовом тоне. Однако специалисты назвали матовый черный оттенок для Mercedes G-class. Дело в самом типе краски: «Материал привезли нам из-за границы – сказали, что он используется в авиационной промышленности. Машина выглядит матовой, как и в случае с популярным PlastiDip. Но разница в том, что PlastiDip просто похож на резину, а тот материал – и есть резина».

Матовость, к слову, создает лак. Краска будет одинаковой во всех случаях. «Если владелец машины захотел матовый эффект, то автомобиль не перекрашивается. Мастера просто обливают все элементы другим типом лака. Думаю, сейчас это в некоторых случаях будет дешевле, чем затягивание кузова в матовую пленку», – рассказывает Владимир. Кстати, выгорание тоже касается не краски, но лака – желтизна и тусклость появляются на лаке, с самой краской все в порядке. Так что обычная полировка вернет правильный заводской цвет и блеск.

Стоимость работ зависит от многих факторов: производитель, сложность оттенка (количество входящих в него компонентов), площадь элемента, количество требуемой краски, повреждения, которые нужно устранить перед покраской. Разбежка цен соответствующая: если говорить очень условно, то полная обливка маленького хэтчбека или седана обойдется примерно в 21 миллион рублей, а полноразмерного внедорожника – под 60 миллионов. О покраске в гаражных условиях мастера сразу рекомендуют забыть: нет никакой гарантии, что соблюдены все требуемые технологии, а дальнейшая переделка в любом случае выйдет дороже. Время выполнения работ тоже варьируется. К примеру, покраска бампера для Audi A4 вместе с устранением повреждений займет два-три дня. Можно и быстрее, но на сервисе говорят, что спешка к хорошему результату не приведет.

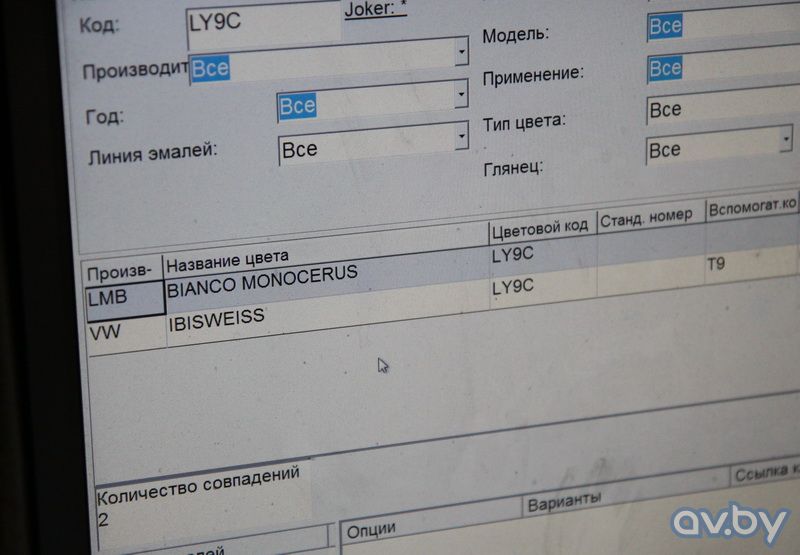

Идем к специалисту, который занимается подбором нужных цветов – с собой у нас люк бензобака от Audi A4. Посмотрим, из чего складывается конкретный белый тон. Владимир загодя посмотрел на кузове машины номер оттенка (LY9C) – в машинах производства VAG наклейка обычно размещается в нише запасного колеса. Специалист Денис открывает программу и вводит код цвета.

Предлагается несколько оттенков, у каждого тоже есть свое обозначение. Один едва заметно отдает желтизной, другой выглядит чуть-чуть розоватым, третий самый холодный. Увидеть разницу можно только при хорошем освещении и специально всматриваясь. Но если покрасить деталь неправильным оттенком, отличия бросятся в глаза.

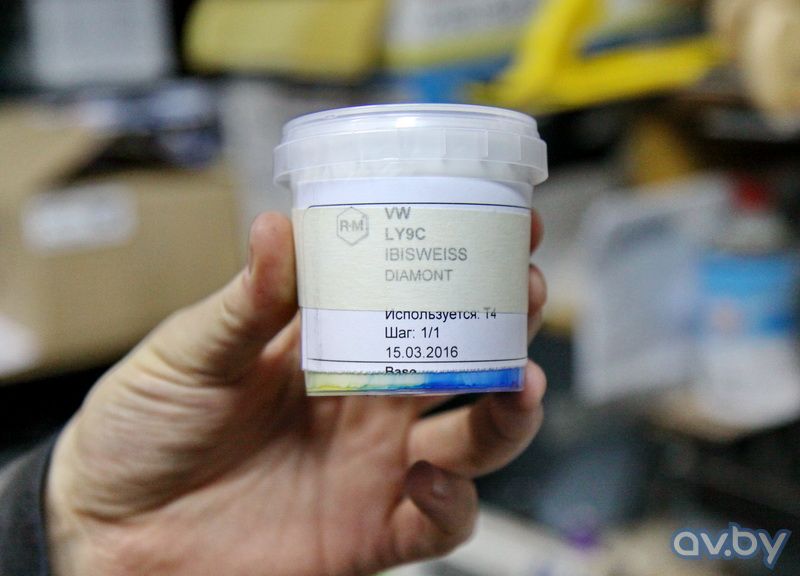

Денис обрабатывает полировочным кругом угол топливной крышки – после небольшой полировки она становится чуть белее, легкая желтизна пропадает. Это и есть цвет, к которому будет подбираться оттенок. Сравниваем элемент с карточками – одна попадает просто идеально. Выбираем код цвета в программе, указываем объем и смотрим состав: все сразу указано в нужных пропорциях – сколько и чего добавлять. Наш белый цвет состоит из четырех компонентов, а самые сложные тона могут насчитывать более двенадцати.

На сверхточных весах Денис аккуратно наливает в баночку каждый компонент – необходимо налить с точностью до десятого грамма. Любое отклонение даст неправильный цвет. Закончив, нужно размешать краску, и маляр сразу может приступать к работе.

Избежать появления царапин и сколов возможно только одним способом – покрытием кузова антигравийной пленкой. В противном случае шероховатости будут появляться. Разумеется, можно кататься на машине с потускневшим ЛКП, чтобы при продаже заявить покупателю о полностью родной краске. Но ездить на неухоженной машине тоже неприятно, а в перекрашенных деталях, как видно, нет ничего зазорного.

Как проверить качество покраски автомобиля после ремонта?

Полезная информация на тему: «как проверить качество покраски автомобиля после ремонта?». Мы постарались описать основные нюансы и порядок произведения необходимых действий.

На что следует обратить внимание принимая авто

Принимая авто из сервиса, необходимо убедиться, что вам правильно подобрали краску. Дело в том, что в процессе эксплуатации машины, цвет может изменяться, выцветать. Поэтому будет неправильно выбирать цветовой код, только исходя из старого. Более того при разном освещении окраска транспортного средства может меняться.

Посмотрите на покрытые краской элементы и ближайшие к ним детали. Если всё сделано качественно, то разницы вы не увидите. Исключение будет составлять:

Отдельное внимание уделить шагрени (микрорельефу покрашенной поверхности): она не может отличаться от заводского рельефа. По правилам, работы должны проводиться в специальной камере, после проведения необходимого ремонта. Если это было не так, то частички пыли и грязи вы увидите невооружённым глазом.

Также проверить нужно равномерность окраски. Вы не должны наблюдать светлые или тёмные пятна, неоднородности. Все кромки дополнительно должны быть вскрыты лаком.

Однако идеальное нанесение краски ещё не будет залогом качественной работы. Так, если лак был дешёвым, то в ближайшее время он начнёт отслаиваться.

Вы отдали свою машину на покраску: локальный или полный перекрас. Как проверить качество покраски вашего автомобиля? На что обратить внимание при приемка автомобиля от автомаляра?

Уже на этапе общения с автомаляром или мастером-приемщиком вы можете составить о малярной автомастерской свое первоначальное мнение и решить: стоит ли отдавать на покраску свой автомобиль или нет? Ведь это очень важно.

Первое, на что стоить обратить внимание — это на сроки, которые вам обещают в малярной мастерской. Если Вам обещают сделать все еще «назавтра и ну очень качественно!» — бегите с такой мастерской!

Не забывайте – что покраска автомобиля – это очень трудоемкий и технологически сложный процесс, требующий времени, где важно правильно выдержать все технологические требования по подготовке и покраске автомобиля. Иначе не будет качества.

Да, бывают моменты, когда соблюсти оговоренные сроки невозможно. Ведь уже в процессе работы над автомобилем могут появиться дополнительные факторы, которые повлияют на сроки: это объем и сложность рихтовки и покраски.

ИТАК, КАК ПРОВЕРИТЬ СВОЙ АВТОМОБИЛЬ ПОСЛЕ ПОКРАСКИ НА ПОПАДАНИЕ В ЦВЕТ?

В процессе эксплуатации, эмаль автомобиля тускнеет, выгорает, теряет свой былой глянец. Поэтому, подбор краски только по коду – не даст ожидаемого результата, и краска будет отличаться от «родного» лакокрасочного покрытия автомобиля. Если вас предупредили, и вы согласились на подбор краски по коду – будьте готовы к большой вероятности не попаданию цвета.

Лучше всего, если подбор краски будет проходить с коррекцией цвета. Колорист берет за основу код краски и опытным путем находит оптимальную рецептуру цвета, которая максимально наближена к лакокрасочному покрытию автомобиля. Иногда, чтобы добиться нужного результата, колористу нужно сделать более 10 выкрасок. И только профессионал, который прошел обучение и стажировку – способен подобрать краску с максимальным результатом попадания «в стык».

Для того, чтобы проверить правильно ли подобран цвет на ваш автомобиль необходимо внимательно рассмотреть окрашенные детали и соседние с ними участки:

— при искусственном свете;

Если подбор краски и покраска автомобиля были сделаны качественно, с выдержкой всех технологических требований и процессов – вы не увидите никакой разницы в цвете автоэмали.

Но, при осмотре стоит учитывать то, что:

Запомните! Халявы в автомалярке не бывает! Где халява, там — неквалифицированный персонал, недоделки, отсутствие технологий, дешовый и нестабильный материал, не попадание в цвет и многое другое, что может испортить Ваш автомобиль и настроение.

В процессе производства авто компания проводит особую процедуру защиты кузова от коррозии и покраски с помощью качественных материалов. Все марки формируют покрытие с учетом своих фирменных особенностей, есть ряд отличительных факторов, о которых следует помнить. Лакокрасочные материалы накладываются довольно тонким слоем, который измеряется в микронах. Известно, что толщина ЛКП на большинстве современных автомобилей находится в диапазоне от 75 до 165 микрон.

Заводские показатели очень важны, они указаны в специальной таблице, представленной ниже. Если вы знаете, какая толщина краски была у конкретной модели машины на заводе, то сможете определить наличие кузовного ремонта. Если вы не знаете, сколько микрон должно быть у покупаемого авто, посмотрите таблицу ниже и определите оптимальные показатели. Качество ЛКП автомобиля заметно влияет на срок его эксплуатации.

Особенности слоя ЛКП на заводе – толщина и состав

Не все потенциальные покупатели машины на свободном рынке понимают, почему создается такой ажиотаж вокруг лакокрасочного покрытия. Многие марки современных авто даже указывают точную толщину ЛКП в документах машины. При выборе подержанного автомобиля с правильным подходом обязательно проводится исследование слоя ЛКП на предмет его утолщения в определенных местах. Все дело в том, что значения из таблицы имеют большую важность по некоторым причинам:

Для этого и нужна таблица толщины, которая поможет узнать оригинальные параметры для каждой модели. Но толщина краски на автомобилях должна быть качественно оценена. Для этого используются специальное оборудование под названием толщиномер краски. С такой простой возможностью можно обследовать весь автомобиль и сделать выводы по состоянию ЛКП. Чтобы повести такие исследования, не нужно быть специалистом в сфере автоэмали и процессов покраски.

Как определить повреждения с помощью толщиномера?

На авто любой марки провести исследования с помощью такого инструмента будет несложно. Вам потребуется оригинальная толщина краски на авто, которую можно найти в таблице. Запишите или запомните это значение. Затем используйте прибор для определения показателей ЛКП на всех деталях автомобиля. Данная процедура проводится за несколько минут и не потребует никаких специальных навыков. Но важно выполнить все точно и без сомнений.

Единственной оговоркой, которую стоит вспомнить здесь, является качество прибора. Иногда данные из таблицы не будут полностью сходиться, поскольку толщиномер может немного обманывать. Если отклонение в пределах 10-15%, можно не обращать внимания на такие моменты. Но превышение допустимых показателей в разы – это гарантия проведения некачественного кузовного ремонта с автомобилем. Чаще всего ЛКП в таких местах и визуально можно отличить от заводских покрытий.

Таблица и пояснения для проверки оптимальной толщины ЛКП

Можно использовать только оригинальные данные от производителя. Но на деле вы можете даже не заглядывать в таблицу, придерживаясь данных по всем автомобилям. Это диапазон до 165 микрон, но не тоньше 75, о чем мы говорили выше. Именно в этом спектре на заводах работают покрасочные механизмы. Чтобы уследить за таким параметром, как толщина ЛКП на автомобилях, таблица потребуется далеко не всегда. Вы можете использовать простой метод определения качества ЛКП:

Автомобиль можно проверить самостоятельно за две минуты, если вы знаете оригинальные показатели ЛКП или придерживаетесь среднего спектра. Остерегаться стоит только в тех случаях, когда машина перекрашивалась полностью. В такой ситуации вы можете не понять разницы между разными деталями и принять полученные показатели за оригинальные. Но при покраске обычным пульверизатором никогда не удастся достичь равномерной толщины краски в пределах заводской нормы.

Подводим итоги

Если вы хотите посмотреть таблицу, воспользуйтесь данными в этой публикации. Вы можете и без просмотра оригинальной информации по машине определить покрашенные места. Толщина ЛКП автомобиля будет неравномерной, часто визуально можно определить места, где производилась покраска. Но иногда эта задача будет достаточно сложной. Придется проводить более детальный анализ на СТО, заплатив деньги за диагностику. Покупать машину без проверки краски сегодня опасно, так как можно приобрести не слишком качественный вариант.

На автомобильном рынке каждый второй автомобиль проходил через процедуру окраски после покупки. И определение этого факта позволит вам сбросить со стоимости подержанной машины несколько сотен долларов. Так что подготовка к исследованию кузова может сполна окупиться. Если же вы не найдете никаких признаков ремонта, то такую машину можно смело покупать и наслаждаться ее эксплуатацией. Скорее всего, перед вами действительно небитое авто, которое сегодня найти достаточно сложно. Используйте представленную информацию и выбирайте машину для покупки по важным критериям.

Покраска автомобиля — дело тонкое и каждый автомаляр имеет в запасе как минимум 23 способа испортить всю свою работу. Ошибки совершают все, и начинающие и профессионалы – главное делать правильные выводы из этих ошибок и больше не повторять их. Однако очень часто найти причину ошибки покраски бывает достаточно сложно. Один лишь процесс лакировки содержит более десятка технологических операций, и очень важно соблюдать все технические процедуры.

Большое влияние на ход покраски оказывают условия мастерской (температура окружающей среды и окрашиваемой поверхности, мощность компрессора и качество сжатого воздуха и т.п.). Помимо нарушения технологии покраски ошибки могут возникать из-за неправильных пропорций смешивания ЛКМ (лакокрасочных материалов), либо из-за использования несовместимых или низкокачественных материалов.

Цена ошибки может быть разной. В некоторых случаях дефекты покраски удается удалить «малой кровью», а в некоторых только путем полной перекраски. Знание причины появления дефекта поможет вам максимально уменьшить вероятность его возникновения, а знание способов его удаления даст возможность устранить его с наиболее меньшими временными и материальными затратами.

Перечень дефектов покраски (интерактивный)

Апельсиновая корка, шагрень /к началу списка/

Дефект, когда слой краски или лака имеет неравномерную структуру, похожую на кожицу апельсина называется апельсиновой коркой (рис. 1). Если ваша машина окрашена в оранжевый цвет, без сомнения это может придать особый шарм и вы можете утверждать, что это задумка креативного автомаляра, но в большинстве случаев это все же останется браком. Основной его причиной является быстрое испарение растворителя в процессе распыления краски.

Очень похожий дефект, но с «неравномерностью структуры» большего размера называется шагрень (рис. 2).

1. Вследствие того, что концентрация жидкости недостаточно снижена, вязкость повышается (шагрень).

2. В применяемых условиях растворитель испаряется из высыхающего материала очень быстро (шагрень и апельсиновая корка).

3. Превышение температуры. Когда температура окружающей среды очень высокая, разбавитель «на ходу» испаряется из краски, и она высыхает до нанесения и ложится некорректно (апельсиновая корка).

4. Неподходящие настройки пистолета или технология нанесения.

б) неподходящее давление пистолета и размеры сопла (шагрень и апельсиновая корка);

5. Неправильно подобранное время высыхания между слоями (шагрень и апельсиновая корка).

1. Снизить вязкость с помощью добавления растворителя до рекомендуемой пропорции.

2. Исходя из температурного режима в помещении, где проходит покраска, влажности, движения воздуха и размера восстанавливаемой поверхности выбрать подходящий растворитель. При высокой температуре окружающей среды следует выбирать медленные отвердители/растворители, для низкой температуры, наоборот, быстрые растворители/отвердители.

3. Использовать соответствующие настройки пистолета, давления воздуха и технику нанесения. Для краски рекомендуется использовать дюзу 1,3мм, для лака 1,4, для грунта 1,7мм. Давление для пистолетов HVLP около 2.0 бар, для LVMP – в среднем 2,5 бар.

4. Дать должное время для высыхания между слоями. Для каждого материала время межслойки должно быть указано на банке.

5. Подготовить поверхность должным образом.

6. Избегать экстремальных температур и влажности. Температура подложки должна быть не больше 30°С. Рекомендуемая температура окружающей среды 20°C, а температура подложки должна быть в пределах температуры окружающей среды.

Справка: температура подлоги на солнце нагревается до 60°С.

1. Если после высыхания слоя краски степень дефекта апельсиновой корки (на сленге маляров «шагрень) велика, отполировать поверхность, отшлифовать с помощью наждачной бумаги и отполировать до достижения блеска. [1]

2. Если дефект не устранен, отшлифовать до гладкой поверхности и покрыть заново, т.е. говоря просто – заново перекрасить.

Потеки /к началу списка/

Один из самых «любимых» дефектов автомаляров, возникающий обычно на наклонных частях кузова. Из-за неравномерного прилипания при нанесении в слое краски/лака образуются пузырьки или капли, в результате чего слой краски/лака сползает. Обычно пузырьки появляются в следствии перегрева материала, а капли образуются из-за переразбавленности краски/лака разбавителем, но есть и другие причины.

1. Избыточное количество и/или медленное испарение растворителя.

2. Нанесение слоев без выдержки соответствующего времени для высыхания.

3. Нанесение слишком мокрое –два слоя были нанесены без межслойной сушки.

4. Некорректные настройки пистолета – слишком низкое давление воздуха.

5. Неравномерный характер нанесения.

6. Температура подложки и окружающей среды слишком низкая, и/или слабая вентиляция.

7. Поверхность грязная, жирная – не обезжирена антисиликоновым растворителем или слой краски не отшлифован. Если на грязную поверхность нанести акриловую краску или лак, появятся кратера и материал потечет.

1. Если в помещении холодно, необходимо увеличить время межслойки и перед нанесением следующего слоя проверить лак или акриловую краску «на отлип».

1-й вариант. Удалить слой краски с помощью растворителя, очистить и покрыть заново.

а) если дефект выявлен по-мокрому, т.е. краска еще не засохла, то снять краску можно растворителем распылив его из краскопульта. Данный способ достаточно грязный, т.к. вся краска стечет на пол.

б) если дефект локальный, и краска уже подсохла, можно аккуратно снять подтеки салфеткой смоченной растворителем.

2-й вариант. При достаточном опыте можно попробовать задуть дефект третьим слоем.

3-й вариант. После полного высыхания удалить излишки краски с помощью шлифовочного блока Р1000-2000 или наждачной бумаги более мелкого зерна, отполировать до достижения блеска.

4-й вариант. Отшлифовать до гладкой поверхности и покрыть заново, т.е. перекрасить.

Помутнение (дымчатость) /к началу списка/

Образование молочно-серых облаков на поверхности слоя краски. Обычно данный дефект возникает при покраске при низкой температуре окружающей среды и высокой влажностью, в результате которых на окрашиваемой поверхности образуется конденсат или иней.

При нанесении во влажный условиях, воздух из пистолета и испарение растворителя снижают температуру подложки ниже точки росы, приводя к влажности в воздухе и выпадению конденсата в и на слое краски. Условия ухудшаются в следующих случаях:

1. слишком быстрое высыхание или плохое качество применяемого растворителя;

2. обдувка воздухом слоя краски для более быстрого испарения растворителя;

3. недостаточный нагрев и/или движения воздуха.

1. Использовать растворитель хорошего качества и подходящий для условия применения (когда холодно – быстрый растворитель, в обычных условиях — стандартный, и когда жарко — медленный).

2. Установить правильные настройки пистолета и технически правильно наносить краску.

3. Убедиться, что покрасочная камера хорошо проветривается и в достаточной мере прогрета – оптимально 20-25°С.

1. При появлении помутнений во время нанесения:

а) нагреть дефектный участок;

б) добавить медленный растворитель и нанести дополнительный слой.

2. Если слой высох, в некоторых случаях небольшая мутность может быть откорректирована путем полировки.

3. В отдельных случаях понадобится шлифовка и повторное покрытие, т.е. перекраска.

Кратеры или «Рыбий глаз» /к началу списка/

Маленькие воронкообразные отверстия в слое краски или лака, образующиеся в процессе распыления, либо сразу после завершения покраски в среде автомаляров называются кратерами. Основная причина кратеров – частицы силикона, содержащихся во многих современных полиролях, воске и парафине.

а) Поверхность загрязнена маслом, воском, силиконом, жиром и т.д. Силикон крепко прилипает к слою краски и требует дополнительных усилий для его удаления. Даже маленькое количество шлифовочной пыли может привести к такому виду дефекта; [2]

б) Остатки мыла или моющего средства на окрашиваемой поверхности;

в) Загрязнения воздуха, краскопульта, других средств и оборудования для нанесения краски при обработке.

1. Полностью очистить поверхность от воска и жира.

2. Установить воздушные фильтры, что поможет предотвратить масляные загрязнения и влажность.

3. Убедиться в работоспособности краскопульта и компрессора высокого давления.

1. В обычных случаях, повторно покрыть пораженную область после сушки между слоями с добавлением в краску антикратерной добавки.

2. Закапать кратера лаком/акриловой краской, высушить и обработав наждачной бумагой хорошо отполировать.

3. В особых случаях, отшлифовать обрабатываемую поверхность, тщательно вымыть и заново покрыть – т.е. перекрасить заново.

Проколы /к началу списка/

1. Чрезмерная толщина слоя и недостаточное время высыхания.

2. Плохо подобранный растворитель, а также его неправильная пропорция, плохое качество или неправильная температура сушки.

3. Неправильный процесс очистки или другой подготовки поверхности, приводящий к образованию жидкости и проколов в процессе испарения.

5. Слишком высокая температура самой подложки.

1. Отшлифовать до слоя шпатлевки, заполнить проколы (поры) и там, где требуется переделать шпатлевочные работы заново, затем убедится в отсутствии пор и продолжить процесс нанесения краски.

2. Проколы или царапины в слое шпатлевки после шлифовки могут быть заполнены тонким слоем финишной, мелкодисперсной или нитро шпатлевки. Распределитель необходимо держать вертикально к поверхности, так шпатлевка будет попадать в отверстия и не выдавливаться из них при каждом последующем мазке.

Выпучивание растворителя /к началу списка/

Маленькие пузырьки в верхнем слое краски, некоторые лопнувшие.

Часто наблюдается такая ситуация, когда влага попадает в слои краски, даже при самой высококвалифицированной работе. Когда влага оказывает большое давление на слой краски, это снижает прилипание между слоями или прилипание всех слоев к подложке. Затем мелкие пузырьки выходят наружу. Такое часто случается в жаркие, дождливые или влажные дни.

1. Основная причина: неправильная подготовка и очистка поверхности. Поверхность не высохла полностью после шлифовки или очистки. Вместо рекомендованного обезжиривателя использование бензина или ацетона, который содержит частички воды и другие вещества, которые остаются на поверхности.

2. Не достаточное время для полного испарения растворителя из-за неподходящего времени выдержки между слоями.

3. Применение быстросохнущего растворителя или высоковязкой краски.

4. Растворитель плохого качества не позволит грунту полностью высохнуть. После покрытия верхним слоем, растворитель, оставшийся между слоями, испарится и приведет к появлению мелких пузырьков.

6. Слишкм высокая температура сушки.

7. Слишком высокое давление воздуха краскопульта или использование метода нанесения грунта «по-сухому».

Шлифовка и повторное покрытие.

Потускнение (матовость) /к началу списка/

Красивый блеск мокрой поверхности (высокий глянец), но тускнеет при высыхании или старении. Особенно часто данному дефекту подвержены синие и красные краски.

1. Грубая подложка и жесткая наждачная бумага приводит к более сильному впитыванию верхних слоев.

2. Превышение толщины слоя базового покрытия приводит к впитыванию лака.

3. Покраска поверх шпатлевки, которая полностью не высохла.

4. Недостаточно сухой лак перед полировкой.

5. Неправильное количество растворителя.

Отполировать для повышения блеска после полного высыхания. При необходимости отшлифовать и заново покрыть.

Слабая наглядность рисунка /к началу списка/

Этот дефект также имеет такие названия: опыление под лаком, нарезка на серебре, орлы от протертостей

Наглядность рисунка — это значение, характеризующее качество подложки и слоя краски, которое тесно связано с гладкостью и блеском слоя краски. Слабая наглядность рисунка значит плохое исполнение отделки. Наглядность рисунка может быть определена зрительно.

1. Грубая подложка, жесткая наждачная бумага или ненадлежащая шлифовка.

2. Нанесение краски было вертикальное, недостаток блеска, покрытие слишком мелкозернистое и матовое.

3. Плохие условия покрасочной камеры приводят к наличию мелких частиц на слое краски и снижению блеска.

4. Плохое распыление, приводящее к появлению сильной апельсиновой корки.

5. Неподходящая толщина, приводящая к ненасыщенности.

После высыхания отшлифовать, затем отполировать до блеска и покрыть другим продуктом более высокого качества.

Образование трещин /к началу списка/

1. Наличие трещин на предыдущем слое или их некачественная шлифовка перед покрытием.

2. Несовместимость материалов выбранных для ремонта.

3. Неподходящее состояние подложки:

а) слишком грубый шлифовочный материал;

б) не совсем чистая поверхность;

в) неправильное применение кузовного грунта.

4. Нанесение термокраски на недостаточно затвердевший слой краски или слой термопласта.

5. Чрезмерная толщина: толщина краски (особенно при сушке на воздухе), низкая переносимость холода приводят к трещинам.

7. Подложка слишком горячая или слишком холодная во время нанесения.

1. При несильных поражениях, отшлифовать поврежденную поверхность и заново покрыть краской.

2. В серьезных случаях, удалить существующий слой краски и повторить весь процесс нанесения заново.

Крупинки и пыль /к началу списка/

Крупинки, грязь и пыль в слое краски, которые могут попасть как во время, так и после покраски на окрашиваемую поверхность. В любом случае причина этого дефекта в несоблюдении чистоты в рабочем помещении, или использование краски, которая не соответствует условиям покраски.

1. Испорченные потолочные фильтры в покрасочной камере или в комнате принудительной сушки.

2. Нетщательно вымытая поверхность перед нанесением краски.

3. Сухие комки пигментов по краям банки и недостаточно хорошо профильтрованная краска перед нанесением.

4. Не полностью выдутая грязь в выемках на кузове автомобиля.

5. Грязная покрасочная камера.

6. Плохой воздушный фильтр.

7. После нанесения частички пыли из воздуха приземлились на окрашиваемую поверхность.

8. Испорченная краска.

1. Для очень маленьких частиц, отшлифовать очень аккуратно с применением воды и затем отполировать.

2. При серьезных поражениях, отшлифовать и затем покрыть краской заново.

Слабое высыхание /к началу списка/

Слой краски не высох надлежащим образом после требуемого времени выдержки и требуется дополнительное время для полного высыхания.

| Видео (кликните для воспроизведения). |

1. Неправильная пропорция смеси 2К краски (слишком много или слишком мало отвердителя).

2. Неподходящий отвердитель.

3. Температура не соответствует требованиям. Если температура будет ниже 10°С, то время высыхания будет слишком долгим.

4. Превышение толщины слоя краски.

5. Плохие погодные условия и плохая вентиляция.

6. Несовместимый с другими ЛКМ, плохого качества или неправильно подобранный растворитель.

1. Повысить температуру при сушке, чтобы дать слою высохнуть полностью.

2. Если краска не сохнет даже при более высокой температуре, отшлифовать, удалить слой краски и нанести все заново.

Следы от шлифовки (нарезка), следы от шпатлевки /к началу списка/

Во время высыхания краски, поверхность теряет блеск и дефекты нижнего слоя или подложки становятся видны на поверхности, автомаляры называют это усадкой или нарезкой. [3]

1. Неправильное зерно наждачной бумаги и плохая шлифовка.

2. Недостаточное время выдержки между слоями.

3. Плохие условия сушки.

4. Шлифовка грунта, когда он еще полностью не высох.

5. Плохо перемешанный грунт.

6. Шпатлевка абсорбирует материалы ЛКМ из за отсутствия либо малого количества грунта наполнителя.

7. Слой шпатлевки слишком толстый и до повторного покрытия не высох полностью.

8. Усадка шпатлевки (деформация сжатия шпатлевки в процессе высыхания под слоем финишных ЛКМ).

1. При небольшом размере дефекта отшлифовать водостойкой абразивной бумагой Р1500-2500, затем отполировать.

2. При большом размере дефекта, после полного высыхания, легко отшлифовать и заново покрыть краской.

Ухудшение прилипания шпатлевки /к началу списка/

Потеря адгезии между шпатлевкой и подложкой.

1. Подложка подготовлена не надлежащим образом (основная причина).

2. Неподходящая шпатлевка.

3. Неправильное применение инфракрасной сушки.

Отшлифовать поврежденную поверхность и повторить весь процесс покраски заново. Перед нанесением шпатлевки лучше очистить поверхность разбавителем, если существующий слой выцвел, отшлифовать поверхность для обеспечения хорошего основания.

Разброс цвета /к началу списка/

Необычный цвет слоя краски с кусочками или пятнами более темных или более светлых оттенков.

1. Плохое распределение пигментов краски; недостаточно перемешанные отдельные оттенки краски; применение разбавителя с плохой растворяемостью; неподходящая вязкость.

2. Плохая техника нанесения: неправильное повторное покрытие, слишком близко к подложке, неправильный угол между краскопультом и подложкой (основная причина).

3. На месте нанесения краски могут образовываться газы (такие как аммиак и углекислый газ) и вступать в реакцию с краской.

4. Инструменты для нанесения не достаточно чистые.

5. Неправильная величина выпускного отверстия и давление.

6. Неподходящий разбавитель.

Дать слою полностью высохнуть, отшлифовать по-сухому и заново покрыть краской.

Потемнение или пятнистость /к началу списка/

Необычный цвет или или слабый металлический эффект слоя краски — так называемые «яблоки» на базовых покрытиях типа металлик.

1. Плохо перемешанная краска.

2. Неподходящий растворитель или растворитель со слабой растворяемостью.

3. Неподходящее давление распыления.

4. Неравномерная толщина слоя и плохая техника нанесения.

5. Слишком толстый или мокрый слой.

1. Покрыть еще одним слоем с правильной техникой нанесения для скрытия дефектов.

2. Отшлифовать и заново покрыть после того, как слой полностью высохнет.

Отсутствие адгезии (отслаивание, расслоение краски) /к началу списка/

Плохая адгезия между верхним слоем и грунтом / верхним слоем и существующей краской / грунтом и голым металлом. В самых сложных случаях могут сразу все слои от металла отделиться. В большинстве случаев данный дефект «вылазит» сразу после покраски в момент удаления малярного скотча.

1. Основная причина: неправильная чистка и подготовка поверхности. Оставшаяся пыль или загрязнения приводят к слабому прилипанию слоев.

2. Слишком долгое время выдержки между базовым цветом и лаком (при нормальных условиях не более 7 часов).

3. Превышение толщины каждого слоя.

4. Несовместимость грунта и верхнего слоя, или несовместимость грунта и подложки.

5. Нанесение верхнего слоя до полного высыхания предыдущего.

6. Недостаточная шлифовка или отсутствие шлифовки вообще делает поверхность очень гладкой.

7. Растворитель плохого качества и недостаточная растворимость.

8. При двухцветном нанесении, покрытие вторым цветом до того как первый полностью высох.

9. При нанесении серебристого цвета недостаточное время выдержки между слоями или слишком высокая вязкость.

10. При нанесении краски на слой грунта есть невидимый слой воды:

а) при нанесении грунта погодные условия слишком влажные;

б) при сушке грунт находится во влажных условиях окружающей среды.

11. При снятии защитных покрытий, если слой краски высох слишком сильно, может привести к отслоениям.

1. Слегка отшлифовать, отделить поверхность, затем покрыть заново. Уделить большое внимание подложке, обеспечить каждый слой достаточной толщины и выдержать необходимое время между слоями. Если вздутие серьезное, то полностью очистить данный участок от краски и покрыть заново. Для акриловых материалов для повышения адгезии между слоями ЛКП можно использовать незначительное количество отвердителя.

2. Если причины в защитном покрытии (пункт 11), заново отшлифовать поверхность и покрыть краской.

Туманность краски или сухое нанесение /к началу списка/

Во время процесса нанесения, краска дымкой ложится на поверхность и делает ее грубой, полной мелких частичек и с плохим блеском.

1. Неправильный метод нанесения: краскопульт находится слишком далеко от поверхности, не точно перпендикулярно к поверхности, скорость распыления слишком быстрая или давление воздуха слишком большое.

2. Неправильная вязкость — слишком быстро сохнущий растворитель.

3. Краскопульт находится слишком близко к поверхности, и распыляемая краска легко поражает поверхность, ложась на нее крупинками.

4. Слабая вентиляция покрасочной камеры.

5. Поверхности, которые не участвуют в процессе, не покрыты должным образом.

6. Грязный или сломанный краскопульт.

1. Грунт: дать высохнуть, потом отшлифовать.

2. Верхний слой: легкая шлифовка последнего слоя при распылении «по-сухому», затем полировка.

3. Единичный серебристый базовый слой: отшлифовать и покрыть заново.

Несовпадение цвета /к началу списка/

Свеженанесенный на обрабатываемую деталь цвет, отличается от старого цвета автомобиля.

1. Неправильная техника смешивания цветов или плохое покрытие участка.

2. Неправильный процесс нанесения (слишком близко, слишком далеко) или плохая укрывистость.

3. Цвет приготовленной краски отличается от цвета образца.

4. Неправильная формула цвета.

5. Недостаточно хорошо перемешанные пигменты краски.

6. Неправильная концентрация смешивания с отвердителем и растворителем.

1. Для незначительных несовпадений, отполировать обрабатываемую поверхность.

2. Если полировка не помогла, слегка отшлифовать и заново покрыть правильно подобранным цветом.

Пожелтение лака /к началу списка/

Лак имеет желтоватый отлив.

а) загрязненное оборудование, применяемое для смешивания;

б) некачественный лак и/или отвердитель.

а) лак слишком жидкий;

б) грязный отвердитель с плохой перекрестной связью;

г) следствие коррозионных процессов.

1. Если используется отвердитель, оставшийся от предыдущей покраски, необходимо убедиться, что после предыдущего использования отвердителя крышка банки была плотно закрыта.

2. Следовать правилам, приведенным в технической документации.

3. Использовать рекомендуемый отвердитель.

Дать поверхности высохнуть. Отшлифовать и заново нанести краску.

Прозрачность, плохая укрывистость /к началу списка/

Нижний слой или предыдущее покрытие просвечиваются сквозь верхний слой.

1. Неподходящая толщина и/или количество слоев наносимого цвета.

2. Переразбавления краска.

3. Неоднотонный цвет подложки.

1. Использовать растворитель в строго рекомендованной пропорции.

2. Тщательно перемешать краску.

3. Установить подходящие устройства освещения.

4. Смешивать и полировать с применением соответствующей техники. (убрать)

Наносить слои краски до достижения полной укрывистости. Или отшлифовать и покрыть заново.

Дефект, которому не нашлось политкорректного названия, поэтому мы его назвали:

Кровавый закат /к началу списка/

Предыдущее покрытие или пероксидный отвердитель из шпаклевки или грунта-наполнителя проступает сквозь верхний слой, приводя к изменению цвета нового слоя краски.

1. Растворитель оказывает растворяющее действие на краситель или пигмент существующего слоя. Это обычно случается со старыми красными или коричневыми цветами.

2. Неполное высыхание предыдущего слоя.

3. Применение большого количества отвердителя в шпатлевке.

4. Плохо перемешанная шпатлевка.

1. Для определения укрывистости протестировать существующее покрытие, нанесением на небольшую поверхность.

2. Нанести герметик на существующую поверхность.

3. Смешать шпатлевку с рекомендуемым количеством отвердителя и тщательно перемешать.

4. Убедиться, что нижний слой окончательно высох.

Отшлифовать до существующего нижнего слоя, отделить поверхность герметиком и покрыть заново.

Меление /к началу списка/

Появление меловых частичек на поверхности краски, потеря глянца в результате эрозии связующего компонента ЛКМ.

Основная причина – возраст автомобиля, а возраст беспощаден даже к автокраске и лаку.

1. Пигмент больше не удерживается в смоле, что приводит поверхности в виде порошка и потере блеска.

а) атмосферное старение слоя лакокрасочного материала;

б) применение неподходящего растворителя и/или отвердителя;

в) результат агрессивного воздействия окружающей среды, а так же разрушение верхних слоев ЛКМ от воздействия ультрафиолетового излучения

1. Изобрести лакокрасочный элексир молодости.

Отполировать до восстановления блеска. В некоторых случаях отшлифовать и заново нанести верхний слой.

Выцветание /к началу списка/

Цвет лакокрасочного покрытия изменяется вследствие длительного пребывания на солнце.

1. Применение краски или лака плохого качества.

2. Длительное солнечное облучение, воздействие агрессивных сред.

3. Применение неподходящего отвердителя, который снижает качество слоя краски.

1. Применять краску хорошего качества или дорогой лак, содержащий фильтра от ультрафиолета.

2. Оберегать автомобиль от прямого попадания солнечный лучей, когда он не используется.

3. Избегать длительного воздействия дорожной грязи с реагентами на лакокрасочные покрытия.

Отшлифовать и заново покрыть.

В процессе производства авто компания проводит особую процедуру защиты кузова от коррозии и покраски с помощью качественных материалов. Все марки формируют покрытие с учетом своих фирменных особенностей, есть ряд отличительных факторов, о которых следует помнить. Лакокрасочные материалы накладываются довольно тонким слоем, который измеряется в микронах. Известно, что толщина ЛКП на большинстве современных автомобилей находится в диапазоне от 75 до 165 микрон.

Заводские показатели очень важны, они указаны в специальной таблице, представленной ниже. Если вы знаете, какая толщина краски была у конкретной модели машины на заводе, то сможете определить наличие кузовного ремонта. Если вы не знаете, сколько микрон должно быть у покупаемого авто, посмотрите таблицу ниже и определите оптимальные показатели. Качество ЛКП автомобиля заметно влияет на срок его эксплуатации.

Особенности слоя ЛКП на заводе – толщина и состав

Не все потенциальные покупатели машины на свободном рынке понимают, почему создается такой ажиотаж вокруг лакокрасочного покрытия. Многие марки современных авто даже указывают точную толщину ЛКП в документах машины. При выборе подержанного автомобиля с правильным подходом обязательно проводится исследование слоя ЛКП на предмет его утолщения в определенных местах. Все дело в том, что значения из таблицы имеют большую важность по некоторым причинам:

Для этого и нужна таблица толщины, которая поможет узнать оригинальные параметры для каждой модели. Но толщина краски на автомобилях должна быть качественно оценена. Для этого используются специальное оборудование под названием толщиномер краски. С такой простой возможностью можно обследовать весь автомобиль и сделать выводы по состоянию ЛКП. Чтобы повести такие исследования, не нужно быть специалистом в сфере автоэмали и процессов покраски.

Как определить повреждения с помощью толщиномера?

На авто любой марки провести исследования с помощью такого инструмента будет несложно. Вам потребуется оригинальная толщина краски на авто, которую можно найти в таблице. Запишите или запомните это значение. Затем используйте прибор для определения показателей ЛКП на всех деталях автомобиля. Данная процедура проводится за несколько минут и не потребует никаких специальных навыков. Но важно выполнить все точно и без сомнений.

Единственной оговоркой, которую стоит вспомнить здесь, является качество прибора. Иногда данные из таблицы не будут полностью сходиться, поскольку толщиномер может немного обманывать. Если отклонение в пределах 10-15%, можно не обращать внимания на такие моменты. Но превышение допустимых показателей в разы – это гарантия проведения некачественного кузовного ремонта с автомобилем. Чаще всего ЛКП в таких местах и визуально можно отличить от заводских покрытий.

Таблица и пояснения для проверки оптимальной толщины ЛКП

Можно использовать только оригинальные данные от производителя. Но на деле вы можете даже не заглядывать в таблицу, придерживаясь данных по всем автомобилям. Это диапазон до 165 микрон, но не тоньше 75, о чем мы говорили выше. Именно в этом спектре на заводах работают покрасочные механизмы. Чтобы уследить за таким параметром, как толщина ЛКП на автомобилях, таблица потребуется далеко не всегда. Вы можете использовать простой метод определения качества ЛКП:

Автомобиль можно проверить самостоятельно за две минуты, если вы знаете оригинальные показатели ЛКП или придерживаетесь среднего спектра. Остерегаться стоит только в тех случаях, когда машина перекрашивалась полностью. В такой ситуации вы можете не понять разницы между разными деталями и принять полученные показатели за оригинальные. Но при покраске обычным пульверизатором никогда не удастся достичь равномерной толщины краски в пределах заводской нормы.

Подводим итоги

Если вы хотите посмотреть таблицу, воспользуйтесь данными в этой публикации. Вы можете и без просмотра оригинальной информации по машине определить покрашенные места. Толщина ЛКП автомобиля будет неравномерной, часто визуально можно определить места, где производилась покраска. Но иногда эта задача будет достаточно сложной. Придется проводить более детальный анализ на СТО, заплатив деньги за диагностику. Покупать машину без проверки краски сегодня опасно, так как можно приобрести не слишком качественный вариант.

На автомобильном рынке каждый второй автомобиль проходил через процедуру окраски после покупки. И определение этого факта позволит вам сбросить со стоимости подержанной машины несколько сотен долларов. Так что подготовка к исследованию кузова может сполна окупиться. Если же вы не найдете никаких признаков ремонта, то такую машину можно смело покупать и наслаждаться ее эксплуатацией. Скорее всего, перед вами действительно небитое авто, которое сегодня найти достаточно сложно. Используйте представленную информацию и выбирайте машину для покупки по важным критериям.