Как поставить поликарбонат вместо стёкол

Хочу рассказать о том, как я постепенно привожу салон своего автомобиля к спортивному содержанию. Даже в спортивном автомобиле может быть очень комфортно, если в нём всё сделано хорошо и удобно.

Начнём с того что в эти майские дни мне дали отпуск на дачно-грядочном комбинате и я прямо-таки побежал бегом гараж, чтобы за праздники успеть хоть что-то сделать в машине. Уже давно я езжу с полуразобранным салоном, и это раздражает. Корч – да, но он должен быть аккуратным. Поэтому первым делом снимаем всё что можно и даже режем задние карты.

Прошу прощения за политагитацию, но после выборов все ящики были переполнены этим мусором. Думаю, что нашёл не самое плохое для них применение. Т.к. верхний переход резал глаз и местами уже были рыжики, то я зачистил верхний край и покрасил чёрной краской. Теперь оконная щель не бросается в глаза и выглядит всё довольно аккуратно.

Красил чёрным глянцем Bosny без грунта, в собранном виде с чёрной пластиковой обшивкой очень даже хорошо смотрится. Т.к. задних сидений у меня нет, то со спокойной совестью всё снял с дверей и поставил обшивку сплошной. Я на передних дверях остались только ручки открывания, тоже получилось неплохо. Кстати, обшивка хоть и не много, но брякает и делает это одинаково, что со срезанным центром сзади, что с целиковой дверью спереди. Если морочитесь из-за дребезга, то знайте: разницы нет. Я же вижу плюс в том, что ещё дополнительно облегчил автомобиль.

Чтобы не снимать десять раз туда-сюда обшивки дверей, решил сразу поставить поликарбонатовые вставки вместо окон. Изнутри опять же сделал рамку той же черной краской Bosny в ширину молярного скотча. Для чего? Чтобы не видно было силиконовый герметик, которым дополнительно уплотняется поликарбонат. Дальше опять сверлим и садим его на клёпки к дверным проёмам.

Изнутри пришлось с избытком промазать дополнительно герметиком, потому как внутренняя нижняя кромка немного утоплена. Но черная рамка и черный фон очень нивелируют этот изъян и в глаза это сильно не бросается. Со временем поликарбонат будет мутнеть, но сейчас в солнечную погоду он смотрится просто отлично. Не думал, что пластмасса может быть настолько прозрачной.

И на последок осталось самое сложное – это перегородка между салоном и багажником. Сложна она лично для меня тем, что нужно быть очень точным: мерить семь раз и то не факт что отрежу правильно. Поэтому сначала делал лекала из картона, а потом переносил на железный лист. И делал из двух частей. Т.е. сначала фронтальная часть одним листом, а потом верхняя крышка с небольшим нахлёстом(не знаю как писать нахлёст, если честно). В итоге даже сам удивился, что получилось хорошо)))

Тут уже сначала покрыл серым грунтом в два слоя, а потом только положил три слоя краски. Но у Bosny не оказалось цвета “баклажан”! Как такое возможно, я просто не представляю? Поэтому подобрал на глаз и “чуть-чуть” не попал в тон))) Пока оставил так, посмотрим… Чёрная краска ещё осталась, может закрашу, а то уж больно ярко получилось.

В бочке мёда должна быть ложка дёгтя. Поэтому есть и недостатки. Во-первых, в машине уже жарко – нужно делать вентиляцию и форточки в окнах, во-вторых, очень внимательные заметили, что нет зеркал! А это уже не минус, а косяк! Потому как я всё же периодически передвигаюсь на этом автомобиле по городу, а значит зеркала обязаны быть. Поэтому в ближайшее время устраню этот недочет. В планах усилить кузов и потом уже браться за двигатель.

И дополнительно выкладываю видео, если кто не посмотрел в прошлый раз:

Альтернативная оптика своими силами. Часть 1 — изготовление прозрачных стекол из поликарбоната.

Здравствуйте, описанная работа выполнялась для реализации одного из этапов воплощения в жизнь идеи фото которой представлено ниже, но давайте обо всем по порядку.

Меня, с момента покупки авто не совсем устраивало качество света фар, и очень хотелось эту ситуацию изменить. Казалось бы, ну поставь линзы хорошие в ближний, да и радуйся (комплектация с заводским ксеноном, так что проблем с рифлением на внутренней стороне стекла не было). Но это слишком просто, это как у всех, а я так не умею=).

Созрел план зарядить линзу и в дальний, даже нашел на драйве попытки исполнить нечто подобное, но к счастью, дальше экспериментов с гипсом дело не пошло (в хорошем смысле, дружище ты не представляешь, сколько времени и денег ты сэкономил=)).

На YouTube куева гора роликов на тему вакуумной формовки, где реальные пацаны, делают стекла на свои машины дома на кухне с помощью духовки и пылесоса, увидев такое не вольно возникает мысль: Пфффф, да там делов та по …уйне, щас все будет. Скажу честно, так и сам подумал сначала, но не долго я прибывал в плену иллюзий))). Итак начнем:

1/ Необходимо было сделать болванку по которой в дальнейшем и будут формоваться стекла, так как проблем с наличием оборудования я не испытываю, то грех им не воспользоваться. Стекло фары было взято у соседа (Саша спасибо тебе огромное), предварительно размечено, и отсканировано с помощью 3D сканера, по полученным профильным/контрольным линиям была построена трехмерная модель стекла. Так как формовка происходит по позитивной модели, в трехмерке было проведено эквидистантное смещение формообразующей поверхности на толщину листа (3 мм.)

2/ Болванку резал на фрезере, так как фрезер у меня 3-х осевой пришлось найти такое расположение модели что бы при обработке отсутствовали отрицательные углы, после нахождения такого положения стали понятны габариты заготовки. В качестве материала заготовки был выбран МДФ, лист разрезался на части нужного размера и склеивался солярным ПВА, клеил частями с промежуточной сушкой под прессом.

3/ Фрезерование, сначала черновая обработка для удаления всего лишнего, потом чистовая.

4/ Далее было необходимо отделить собственно болванку от оставшегося куска заготовки, для этого взял у мамы в аренду цепную пилу и превратил о статки прямоугольника в ХЗугольник, потом болгаркой с отрезным кругом выполнил направляющий пропил. Далее была пила, пилили долго, болванка стояла в курилке и кому становилось скучно мог не много попилить).

И где та на этом этапе, вконтакте в группе по W208, была размещена радостная весть, мол, СДЕЛАЛИ! В Питере, ребята СДЕЛАЛИ!, ***ядь подумал я, ну сам виноват, все затянул, и впал в отчаяние.=) Спустя какое та время у них был пост с фотографиями изделий, я задал несколько наводящих вопросов, получил на них несколько неразвернутых ответов.

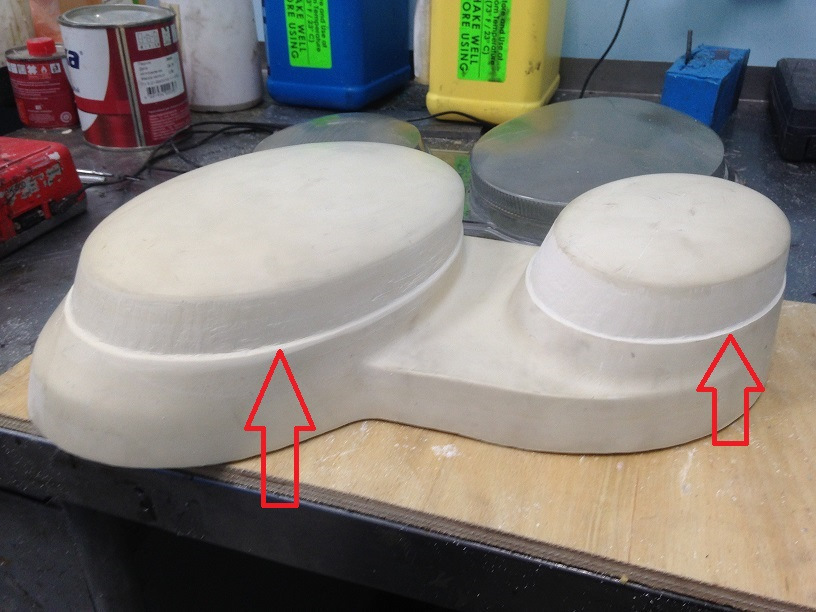

Единственное что мне не понравилось это радиус у основания стекла, после формовки он будет оставаться всегда, и чем больше толщина листа формуемого материала, тем больше его будет заметно, частично его убрали фрезером, при отпиливании стекла.

А дальше у нашей организации случился веселый переезд, сначала одни, потом другой и было вообще не до стекол фар))), когда все наладилось спустя какое та время процесс возобновился.

5/ Мне не давала покоя тема с радиусом у основания стекла после формовки, было принято увеличить толщину болванки путем приклеивания пары листов МДФ с последующей обрезкой лишнего, таким образом увеличив толщину болванки радиус от формовки был смещен ниже.

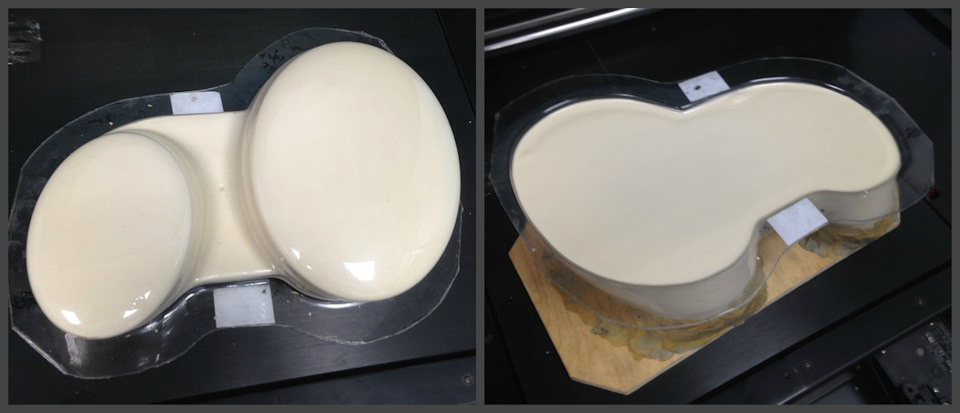

6/ После того как болванки были изготовлены начались испытания, так как опыта не было, а геометрия стекла вызывала некоторые сомнения в быстром успехе, вместо поликарбоната был куплен полистирол (это конечно абсолютно разные материалы, то что бы подержать процесс в руках вполне подойдет + стоит он гораздо дешевле). Полистирола было переведено уйма, фото горы отходов к сожалению нет, но можете поверить мне на слово). После того как на полистироле был получен положительный результат (фото ниже) был куплен лист монолитного поликарбоната толщиной 3 мм и начался поиск режимов уже для него, так благополучно уничтожили примерно половину листа)), но режимы нашли и это мог бы быть конец истории, но результат был далек от идеала с оптической точки зрения фото ниже.

Эти полоски следы стыков листов МДФ, решили что это из-за клея и из-за МДФ (под вакуумом и температурой болванка прогибается и стыки отпечатываются на стекле). Это было ФИАСКО Братан, хотелось сжечь болванки в нашей печке на 1750 С)))), но вместо этого был взят очередной таймаут на подумать.

7/Во время одной из уборок был найден видимо стратегический запас немецкой полиуретановой смолы Biresin G46 купленной еще при Царе Горохе (лет 8 назад), проведя мероприятия по ее реанимации и убедившись в ее работоспособности возникла идея сделать болванку из этого материала, но для этого была нужна форма куда можно было бы смолу залить, вышли из ситуации очень просто, отжали стекла на болванках из МДФ, и уже в них залили смолу.

Одновременно с этим был закончен проект по изготовлению оснастки для литья кастомных масок на Infinity QX70 (www.drive2.ru/b/470933200756015580/) и с легкой руки Тимура появился эскиз с которого начался этот пост.

8/ После полимеризации смолы необходимо было извлечь болванку. Несмотря на то что поверхность формы была предварительно обработана разделителем, расставаться с отливкой форма не торопилась, пришлось разрезать форму газовым паяльников и с помощью сжатого воздуха и монтажки извлечь болванку.

9/ Померил толщину на отрезанной части формы.

Переменная толщина объясняется высотой болванки и физикой процесса вакуумной формовки. Не смотря на это изделие очень прочное, молотком его не разбить.

10/ Болванки были доработаны, я добавил уступов которые присутствуют на оригинальном стекле (опорная поверхность уплотнительной резинки) и которые были не ярко выражены на болванках из МДФ из-за того что радиусных фрез диаметром 3 мм с вылетом 100+ у меня не было. По обработке, материал прекрасно режется/шкуриться/ полируется, просто песня, при этом очень прочный, чем та напоминает модельные плиты Lab850 в плане обработки (из них КАМАЗ делает стержневые ящики для формовки стержней для литья).

11/ первые испытания новых полиуретановых болванок прошли в целом хорошо, поверхность отжатой детали была ровная, однако после 3-х проб подряд на лицевой поверхности болванки возникло вздутие, вскрыв его был обнаружен не полимеризовавшийся материал основы, тут скорее всего хренова перемешал компоненты ну или 8 лет забвения смолы дали о себе знать (а это очень много для таких материалов, она могла в принципе отказаться полимеризоваться). Для того что бы понять единичный это косяк или нет болванка грелась в печке при температуре 140 С в течении 6 часов, и не зря, обнаружились еще проблемные места.

Основной плюс полиуретановой болванки по сравнению с другими материалами это ее ремонтопригодность необходимо расшарить проблемное место борфрезой, сделать опалубку из пластилина и залить туда новый материал, адгезия великолепная, после шлифовки место ремонта практически не заметно. В центре просверлено отверстие для лучшей тяги во время откачки воздуха.

12/ Отпиливается стекло с помошью ручного фрезера закрепленного в столе. Используется дисковая фреза. За счет увеличенной толщины болванки линия разреза находится выше радиуса основания стекла(положение фрезы выставляется вручную) и лежит в одной плоскости.

[33] Худеем или поликарбонат мне в двери.

Здарова автоспортсмены и их болельщики!

Что-то не идёт мне муза рассказать, чтобы про две последние гонки этого сезона. Да и вас, наверное уже утомил фоточками, видео и рассказами как всех победили. А про машину не слово…

Ну что же, исправляюсь:

——————————————————————————————————————————————

Возвращаемся к сборке автомобиля, ведь я ещё многое не упомянул из этой славной истории. По хорошему эта запись должна идти до покраски кузова, т.к. мне низ задних дверей тоже подкрашивали, ибо там были небольшие завалы от камней. Но да ладно, вроде как на логику постройки машины не влияет.

Пока автомобиль очень медленно и не спеша «разбирался» механиками, я решил не терять время и взяться за вклеивание поликарбоната вместо стекол, заодно позаниматься облегчением дверей.

Снял все двери с машины и увез их к себе в гараж. Подготовился считать облегчение. Купил новые напольные весы с точностью до 0.1 кг, (дома старые как раз сломались). Поликарбонат уже был: у Саши Дуденкова Racer66 на его восьмерку ушло ровно пол листа, вторая половина листа ждала меня.

Понеслось.

Хочу заметить, это масса дверей уже с гоночными- легкими обивками. Стандартные весят около 5 кг, а эти я даже не смог взвесить, но не больше 0,8 кг.

Дальше происходил очень долгий процесс, которым я занимался не спеша в течение месяца:

— полная разборка всех дверей с удалением уплотнителей, резинок и электрики

— очистка дверей от наклеек и старого засохшего клея (одно из самых долгих занятий)

— подготовка шаблонов для пластиковых окон

— вырезка самих окон лобзиком (использовал лезвие по металлу)

— закругление краев и сглаживание углов пластика

— дальше расчертил края под праймер (основа для стекольного клея)

— матировал поверхности рамки двери и пластика

— нанесение монтажного скотча и обезжиривание поверхности;

— покраска праймером (дал высохнуть);

— нанесение клея на поверхность рамки двери;

— вклеивание стекол (сразу убрал лишний клей);

— удаление остатков клея и монтажного скотча;

— сбор обшивки и ручки.

Дверь готова к вклейке поликарбоната.

Почему вклейка, спросите вы… Всё просто, отвечу я. Борьба за вес и простота конструкции! Разные направляющие, резинки и уплотнители стекол — все это весит немало. Плюс безопасность: при жестком уборе в вас не полетят мелкие стекла. Даже больше скажу — пластик, скорее всего, даже не отпадет, а просто изогнется. Но есть и один минус: если пластик всё-таки отпал, то в поле быстро починиться не получится. Хотя новое стекло вставить тоже не легко.

Вес дверей до облегчения — 93,3 кг. Не забываем добавить вес сток обивок — это уже примерно плюс 97 кг.

После облегчения получается 71,7 кг.

Итого (немного округлим): минус 25 кг. Вполне хороший результат!

Не забываем, что у нас хетчбек, есть ещё задняя дверь. Там есть дворник, моторчик дворника, замок двери, обшивка и, конечно, стекло. Тут столкнулся с проблемой: не смог всё это взвесить, потому что кроме замка у меня, по сути, всё было удалено ещё до переделки машины.

Однако за счет одного стекла — минус 2.8 кг. Если взять все запчасти с замка, дворник, моторчик, один газовый упор, обшивку и часть проводки, то легко наберется около 7 кг. Условно получается ещё минус 10 кг.

Отлично! В весе выиграл целых 35 кг за счет данных манипуляций.

Дальше был выбор нового АКБ, я сразу подумал, надо и тут облегчить автомобиль. Купил самый мелкий аккумулятор, который мне подходил, при этом характеристики почти не страдали, Varta Blue Dynamic, 52А/ч пусковой ток 470 ампер. Удалось взять по старому курсу да ещё и со скидкой, ценник получился в районе 3100р., ровно через неделю Варта стала стоить около 6 т.р. По сравнению со стандартным, немного характеристики пониже, но у меня машина храниться в тепличных условиях, а на гонках, если сильные морозы, то просто прогревается чаще.

Взвесил все аккмуляторы какие были под рукой.

Берем мозг и считаем, за счет АКБ ещё минус 3,4 кг.

Переносить АКБ в багажник не стал, много гемора из-за этого: переделывать электрику, тянуть толстые длинные провода (которые опять же не легкие) и надеяться, что не будет проблем с зимним пуском. А перенос веса не сильно повлияет, АКБ у калины находится в нормальном месте, практически в базе автомобиля прямо у моторного щита, значит не так влияет на управляемость, как например у 2108, у которой АКБ стоит сразу за левой фарой.

А ещё, на лето можно ставить совсем мелкий АКБ, в районе 5 кг, правда такой стоит очень дорого (12-15 т.р.), но если посмотреть, что это цена ещё лишних 8-9 килограмм, то вполне нормально.

——————————————————————————————————————————————

Такими «гоночными» способами можно снять с калины порядка 38 килограмм. Причем весь это вес располагался достаточно высоко, что напрямую влияет на центр тяжести калины.

Ах да, не нашел фотки как выглядел поликарбонат снаружи после установки, поэтому фоточка такая.

PS: сколько итоговый вес автомобиля? — это мой секрет :DDD

Конечно в регламенте есть ограничение на минимальный вес автомобиля, но организаторы и составители ТехТребований забили на его проверки и в течении всего сезона ни разу не взвешивали автомобили участников. Особенно забавно было когда участвуют 2108 с 16 мотором, при таком конфиге без балласта не обойтись, но все молчат и всем пофигу. Вот и мы решили не обращаться внимание на этот пункт ТехТребовании…хотя в любой момент смогли бы соответствовать ему.

PS2: вспомнил, до всех манипуляций с облегчением, задние двери уже были без механизма стеклоподъемника, т.е. 2кг точно можно к первоначальному весу добавлять.

Так что общее облегчение, относительно стока — около 40кг!

Поликарбонат вместо стекол

Наконец то свершилось ) Долго мы собирались купить лист на двоих с san0k — купили, теперь дело за лобзиком, но пока еще не готов кузов (

Москвич 2141 1993, двигатель бензиновый 1.5 л., 75 л. с., передний привод, механическая коробка передач — тюнинг

Машины в продаже

Комментарии 14

надо 3-ю машину купить себе для таких же экспериментов. 2141 и 2106 всё таки семью возят :-)))

И через пол года пожелтели окна и через год все исцарапанные) и со словами на*уй нужен этот поликарбонат впихнёте обратно родные стекла, проверенно уже миллионами людей, корчеводами, дрифтерами, драгстерами и остальными.

Потому что поликарбонат разлагается от ультрафиолета и нужно наклеивать сверху пленку защитную.

Так с тем же успехом залепили бы плёнку на обычные стёкла да и всё, не было бы проблем. Везде так пропускают, любые соревы.

Вообще логично! Но вес)))

Имелось в виду что для гонок есть требования чтобы стекло при разрушении не залетало в морду пилота. Поэтому либо сетки на окнах, либо поликарбонат, либо пленка на стекле(своего рода триплекс)

в ралли по приложению 9 только поликарбонат или пленка на стеклах. никаких сеток. это не кросс и не кольцо)

Потому что поликарбонат разлагается от ультрафиолета и нужно наклеивать сверху пленку защитную.

сколько по цене? а если разбить надо будет ( к примеру дверь заклинило, и машина на боку, а пошёл дымок!)как быть?

Подождать пока от огня расплавится поликарбонат и выйти))

Стекла из поликарбоната

Продолжаю работать над развесовкой корча. Для дрэговой переднеприводной машины главное легкая задняя часть.

Купил 2мм монолитный поликарбонат. Снял заднее стекло. Начал с него, потому что легко вернуть на место, в случае неудачи 🙂 Из картона вырезал шаблон. Картон положил на поликарбонат. Вырезал его с помощью китайского дреммеля и армированного круга. Приложил вырезанный поликарбонат на место заднего стекла. Временно, по центру, посадил на саморезы. Обрезал поликарбонат уже по месту. Весь лист закрепил с помощью саморезов. Посмотрел что как сидит 🙂 Снял поликарбонат. Рассверлил отверстия под 4мм клепки. Контур поликарбоната обклеил черной пленкой — что бы скрыть все некрасивые нюансы и герметик. Затем уже окончательно закрепил новое легкое стекло с помощью клепок. На три задних стекла потратил два с половиной дня. Облегчился килограмм на десять, в лучшем случае 🙂 Но очень доволен.

Небольшая проблема была в том, что задний бампер снимается когда открыта нижняя часть багажника (на сивиках она открывается вниз). Но так как багажника намертво прикрепляется к кузова, то вопрос состоял в том как снять задний бампер?! 🙂 Решение пришло быстро — вырезал всю внутренность карбоновой крышки. Осталась лишь шкурка с легким доступом к болтам бампера. Вот так вот я облегчил уже облегченную крышку багажника 🙂

В выходные съездили на свадьбу к нашей хорошей подруге. Как не выложить фотографии пилота? :))

Сегодня утром отправили автовоз с нашей самарской командой в Белорусь. Ждите нас на 4-ом этапе Кубка России по Дрэг-Рейсингу 🙂