Покраска грузовика на заводе-изготовителе

Грузовые автомобили в процессе эксплуатации вынуждены преодолевать огромные расстояния и выдерживать массу отрицательных воздействий не только окружающей среды, но и внешних факторов. Царапины, вмятины и прочие повреждения появляются на кузове с завидной регулярностью, поэтому логично, что он, во-первых, должен изготавливаться из максимально прочных материалов, а во-вторых – тщательнейшим образом окрашиваться на заводе-изготовителе.

При этом необходимо неукоснительное соблюдение технологии и использование исключительно качественных материалов. О том, как проходит покраска грузовиков на конвейере, и какой должна быть краска для автомобиля, пойдет речь в нашем сегодняшнем материале.

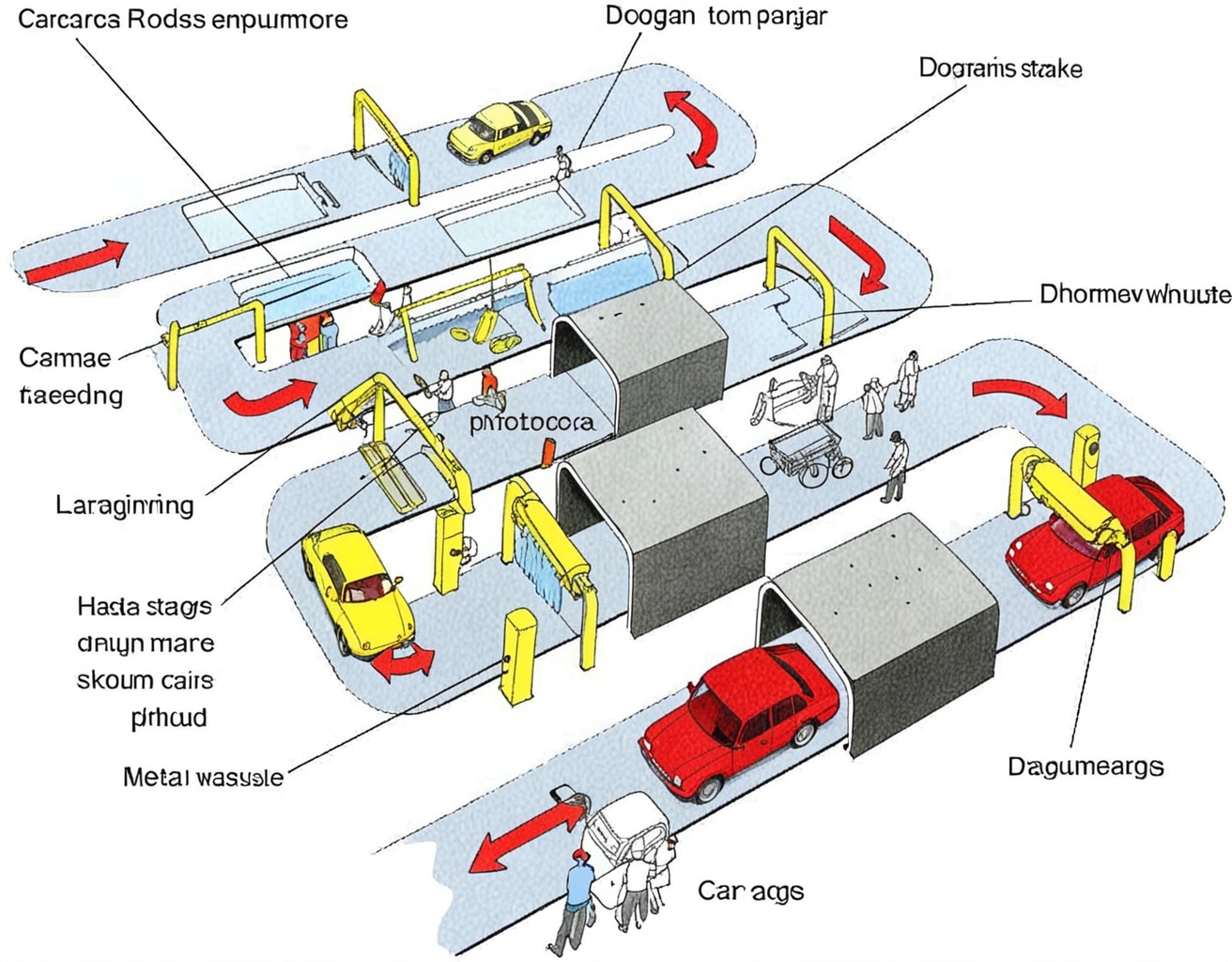

Этапы покраски грузовика на заводе

На предприятиях-изготовителях машины окрашиваются с применением поточного метода, а сам процесс состоит из целого ряда операций, выполняемых в строгой последовательности. Он включает несколько этапов и по очистке кузова, и по нанесению на него подготовительных и лакокрасочных материалов.

1 этап – обезжиривание и тщательная очистка.

Машина помещается в специальную камеру, где с нее удаляется грязь и наносятся специальные растворы. Далее кузов отправляют в ванну и там ополаскивают, после чего он следует дальше по конвейеру.

2 этап – сушка.

Авто помещают в сушилку, где поддерживается определенный температурный режим. После завершения данного этапа с поверхности полностью устраняются масляные и какие-либо другие загрязнения.

3 этап – фосфатирование.

ТС опускают в ванную, наполненную смесью солей фосфора, которые выполняют функцию грунтовки и обеспечивают защиту кузова от появления ржавчины. После этой процедуры машину ополаскивают.

4 этап – катафорезное грунтование.

Это важнейший шаг, состоящий в поочередном погружении будущего грузовика в ванны с различными растворами. Они необходимы для того, чтобы предотвратить появление на кузове следов коррозии даже после длительной его эксплуатации. После завершения такого «купания» автомобиль вновь ополаскивают, но уже распыляя на него раствор и тем самым убирая с поверхности остатки грунтовки.

5 этап – герметизация.

На все стыки кузова наносится герметик. Делается это либо вручную, либо роботизированным способом. Процедура необходима для того, чтобы уберечь кузов от все той же коррозии и предотвратить попадание на него грязи. Завершается этап тщательным протиранием всех кузовных элементов.

Этап 6 – грунтование.

Он проходит в камере, в которой на авто наносится грунтовка, делается это с привлечением специальных «умных» механизмов. После грунтования кузов должен полностью высохнуть, затем его тщательно шлифуют и протирают, наносят еще один слой грунтовки, а затем хорошенько просушивают и отправляют дальше по конвейеру.

Этап 7 – окрашивание.

На загрунтованный кузов наносится автоэмаль, при этом поддерживается оптимальный температурный режим и уровень влажности. Собственно, на этом покраска грузовых автомобилей на заводе-изготовителе и завершается.

Чем грунтуют и красят грузовые автомобили

Жесткие условия эксплуатации грузового транспорта диктуют свои требования к красящим составам, используемым для обработки кузова.

Покрытие, полученное путем грунтования и окрашивания, должно обладать повышенной антикоррозийной устойчивостью и соответствовать ряду других требований:

В начале прошлого века для окрашивания грузовых авто использовались преимущественно нитроэмали. Они обладали рядом недостатков, в частности, для получения качественного покрытия необходимо было наносить не менее десяти слоев. Для того времени изобретение таких составов стало революционным решением, ведь краска быстро высыхала и была устойчива перед воздействием агрессивных веществ – масел и бензина, неблагоприятных погодных условий и т.д.

Сегодня нитроэмали применяются крайне редко, в основном – для дешевого кузовного ремонта. Позже им на смену пришли алкидные эмали, называемые еще авторемонтными. При массе достоинств, среди которых значится и доступная цена, на конвейерах они не применяются, по крайней мере, сейчас. До недавних пор такие материалы использовались изготовителями кузовных надстроек.

Следующим этапом развития стало привлечение в процессе покраски кузовов грузовиков меламиноалкидных эмалей, в основе которых лежат синтетические кислоты повышенной жирности. Затвердевая, они образуют на поверхности пленку, которая повышает устойчивость покрытия перед различного рода воздействиями. Примечательно то, что с началом использования этих ЛКМ стали применять технологию горячей сушки, о которой мы писали несколькими абзацами выше.

Ее преимущества налицо – краска затвердевает равномерно и по всей глубине, образуя надежную и, как ее называют специалисты – необратимую поверхность. Меламиновые эмали широко используются для окрашивания грузовых транспортных средств на заводских конвейерах.

Особенности покраски частей машины

Процесс окрашивания грузовых транспортных средств выполняется поэтапно, и каждая конкретная процедура зависит от того, какая именно часть кузова обрабатывается.

Покраска кабины грузовика

Осуществляется она в 5 этапов:

Кабина окрашивается еще до того, как на ней установят детали, на которые лакокрасочное покрытие наноситься не должно. После этого она помещается в сушильную камеру до полного высыхания.

Покраска рамы грузовика

Свои нюансы есть у покраски рамы грузового авто. Дело в том, что она сильнее, чем другие конструктивные элементы, подвержена механическим повреждениям, на ней раньше появляются вмятины и прочие дефекты.

Следовательно, для окрашивания данной детали должны использоваться еще более устойчивые к негативным воздействиям красящие составы, которые демонстрируют хорошую адгезию с металлом, защищают его и препятствуют преждевременному разрушению.

Покраска кузова

Окрашивание кузовной части грузового ТС на заводском конвейере является хорошо отлаженным процессом, который представляет собой хоть и сложный, но достаточно четкий производственный цикл. Система окрашивания кузовов универсальна во всем мире, а химические составы при ее внедрении применяются те же, что и в хороших ремонтных мастерских. Единственная разница состоит лишь в способах нанесения, а именно в соблюдении необходимого температурного режима и в сушке, точнее – в ее продолжительности.

Более высокое качество заводской покраски обеспечивается использованием надежной инструментальной базы и привлечением к процессу роботизированных машин. Что касается технологии нанесения, то она аналогична для всех элементов, не зависимо от того, идет ли речь об обработке кузова или о покраске дисков грузовика.

Как обеспечивается долговечность лакокрасочного покрытия

Способность лакокрасочного покрытия транспортного средства надолго сохранять первоначальную привлекательность зависит от нескольких факторов, в частности:

Заключение

Благодаря использованию на предприятиях-изготовителях высококачественных лакокрасочных материалов и неукоснительному соблюдению технологии готовое покрытие грузовых ТС обладает требуемыми свойствами и способно сохранять первоначальные качества на протяжении продолжительного срока службы, защищая металл от коррозии и прочих негативных воздействий.

Покраска грузовых автомобилей на заводе Ивеко АМТ

Рейтинг лучших защитных покрытий для внедорожников на 2021 год

Чем сложнее преграды и хуже окружающая среда, тем выше риск повредить кузов до металлического основания, тем самым запустив коррозийный процесс. Заводское ЛКП и на бездорожье уже не выручает, из-за чего водителям доводится пользоваться вспомогательной защитой.

Наиболее результативными принято считать средства на полимочевинной и полиуретановой основе. Именно такие мы и рассмотрим в рейтинге лучших защитных покрытий для внедорожников на 2021 год.

Виды защитных полимерных покрытий для кузова

Полимерный раствор во время нанесения формирует густой и грубый наощупь слой. На рынке встречается два типа полимерных растворов:

Средства на основе полимочевины

Разработанная три десятка лет назад и оказавшаяся в 90-х гг. продуктом коммерции технология «напыляемые полимочевинные эластомерные покрытия», невзирая на негармоничное наименование, произвела фурор на рынке защитных технологий.

Как выяснилось, полимочевина (поликарбамид) наилучшим образом подходит для защиты кузовов авто:

Средства на основе полимочевины эффективно оберегают внедорожники как полностью, так и их отдельные составляющие. Разумеется, состав несовершенен, и имеются некоторые детали применения, но плюсов существенно больше, нежели сравнительных минусов.

С виду машина, ее детали либо части (к примеру, бампера, антигравийный пояс, пороги, торцы капота и пр.) смотрятся так, будто покрыты «шагренью» – защитным слоем, который немного шероховат на ощупь и похож на твердую резину.

Объем и величина шероховатости корректируются специалистом в процессе работы. Толщина слоя, как правило, колеблется в рамках 1-5 мм. Оптимальным принято считать слой от 2 до 3 мм, однако дверные торцы обрабатывать нельзя, поскольку двери не смогут закрываться.

Цвет бывает не только черный, а почти любой. Эксперты заявляют, что с помощью нанесения дублирующего слоя, покрытие можно красить даже в металлик. Стоит отметить лишь то, что пупыристый состав материала не предполагает особенного блеска. Кроме того, следует принимать во внимание еще и то, что если автомобиль окрашивается не полностью, то правильно выбрать цвет защищаемых компонентов под «родной» колер становится достаточно трудно и не всегда получается.

Гладкие и шероховатые поверхности отсвечивают и выглядят по-всякому, поэтому лучше прибегать к помощи специалистов, у которых есть должный опыт работы.

Подготавливают автомобиль к обработке составом на основе полимочевины ровно так же, как и к окрашиванию: вычищают, высушивают и обрабатывают грунтовкой поврежденные участки.

Полимер отличается довольно высокими адгезионными свойствами (липнет) и наносить его допускается даже на «родную» краску. Однако, так делается лишь в том случае, если на машине отсутствуют повреждения и следы коррозии, иначе необходимо очищать до металлического либо пластикового основания.

Если защитный слой будет нанесен на вздутую краску либо ржавчину, то сформируется пузырь и подкорректировать это не получится. Стоит также отметить, что после ДТП либо при иных повреждениях «брони», ее невозможно починить даже частично. Для того, чтобы сберечь гидроизоляцию и отсутствие швов необходимо по новой обрабатывать компонент кузова либо участок полностью, заранее очистив с них прежний слой.

Очистить кузов или определенные участки автомобиля от состава на основе полимочевины достаточно сложно, так как материал отличается высокими адгезионными свойствами. Именно поэтому стоит учесть заранее, что защитный слой останется на транспортном средстве навсегда.

По этой же причине «шагрень» обычно наносят на внедорожники и пикапы, которым защитный слой прибавляет стоимости, а не на легковые авто. В Соединенных Штатах, где покрытия на основе полимочевины применяются уже пару десятков лет, государственное автомобильное общество установило то, что цена машины, которая обработана эластомером, растет при продаже вполовину.

Это не лишено логики, поскольку риск того, что авто гнилое, снижается в разы.

Полимочевинный состав, если сравнивать его с защитными средствами на основе полиуретана, нельзя нанести своими руками с помощью валика либо кисточки. Именно поэтому придется прибегнуть к помощи специалистов.

Эксперты рекомендуют, чтобы в роли специалиста выступал изготовитель «брони», имеющий сертификат качества, поскольку в этом деле существует множество нюансов и мелочей.

Помимо того, что понадобится дорогое оборудование с дозаторами, разогреваемыми шлангами, насосом рециркуляционного типа, производительным компрессором и пистолетом-распылителем, еще необходимы грамотно выбранные элементы покрытия. Кроме того, немаловажен и человек, обладающий всеми определенными навыками использования упомянутого оборудования.

Именно по этой причине, компаний с многолетним опытом работы в этой сфере, мало. Здесь самое главное – с многолетним опытом, ведь приобрести оборудование и разрекламировать фирму сегодня не составляет труда. Гораздо сложнее собрать кейс проделанных работ и заслужить положительные комментарии, а также доверие автомобилистов.

Средства на основе полиуретана

Большинству автовладельцев такая «броня» известна под названием «антигравийка». Пользуется высоким спросом, производителей тоже достаточно.

Ключевое преимущество этого вида защитных составов заключается в легкости нанесения. Покрыть собственное авто, кузов пикапа, силовой обвес и пр. с помощью такого средства любой водитель может сам, поскольку основным навыком является опыт использования кисточки, краскопульта либо валика, а в качестве помещения для обработки – идеально подойдет обыкновенный гараж.

Ключевой минус такой «брони» заключается в том, что защитный слой на основе полиуретана долго высыхает и на этот период его необходимо защитить от загрязнений, дождя. Оберегают краски на полиуретановой основе от таких же типов агрессий, что и вышерассмотренные средства на основе полимочевины: коррозия, ржавчина, агрессивное влияние соли, УФ-лучи, химические реагенты и повреждения механического типа.

Если сравнивать с теми же полимочевинными составами, то полиуретановый слой на выходе получается более тонким и прочным.

Стоит отметить, что нанести «броню» на основе полиуретана будет стоить дешевле, так что если вы не предпочитаете агрессивную езду, то, может быть, стоит присмотреться именно к таким составам.

Лучшие средства на основе полимочевины

Фирм, которые предоставляют услуги в сфере нанесения эластомерных покрытий на основе полимочевины достаточно большое количество. Рассмотрим лучшие из них.

Самая распространенная в РФ торговая марка защитных покрытий для кузова автомобилей на основе полимочевины из Соединенных Штатов. Фирма начала деятельность по разработке состава больше 30 лет назад и примерно 20 лет занимается обработкой авто.

В мире у компании внушительная сеть отделов, а первые мастерские бренда открылись в России около 5-8 лет назад. За это время их состав стал не только защитным покрытием, а брендовым компонентом внедорожников и пикапов.

Кузова и запчасти автомобилей покрываются «броней», состоящей из двух компонентов на основе ароматической полимочевины с вечной гарантией.

Средняя цена – 1000 рублей за килограмм.

Полимер, изготовленный в Европе. Компании, которые покрывают машины и их комплектующие «броней» этой торговой марки, пользуются двумя типами полимочевины:

Гарантийный срок на осуществляемую обработку составляет 3 года. Гарантия состава колеблется в рамках 5-10 лет (все зависит от компании). Однако, в контексте фразы «гарантия на состав», имеется в виду то, что на протяжении указанного времени он не разрушится и не утратит собственных физических характеристик.

Смену цвета гарантийный срок не охватывает.

Средняя цена рассчитывается индивидуально и зависит от вида работ.

Чтобы обработать авто применяется средство, состоящее из трех компонентов с пометкой Standart, выпущенной фирмой из Швейцарии – Huntsman, однако модифицированное. По заказу официального дистрибутора компании «Протек» в РФ импортируется эластомер, приспособленный под условия русской зимы.

Средняя цена рассчитывается индивидуально и зависит от вида работ.

Это полимерное покрытие защитного типа, разработанное на базе полимочевины высокого качества. Торговую марку Bullet Liner создала фирма Burtin Labs. Основатель этой торговой марки, гендиректор К. Бартен, являлся создателем «брони» Line-X, рассмотренной до этого.

В 2015 г. объединение Accella Polyurethane Systems купила Burtin Polymer Laboratories. Применяя инновационные химические материалы и укрепившуюся находчивость, Bullet Liner технология создается и улучшается уже больше 30 лет.

Многолетняя история, которая связана с защитными покрытиями на основе полиуретана, обуславливает готовность бренда изготавливать высококачественные полимочевинные составы для транспортных средств и поставлять их на автомобильный рынок. Продукция компании испытывается не только в лабораторных условиях, но и тестируется в наиболее суровых условиях окружающей среды.

Средняя цена рассчитывается индивидуально и зависит от вида работ.

Эксклюзивный полимочевинный защитный состав повышенной прочности. Это средство с отличными химико-физическими свойствами наносится с помощью обыкновенного распыления. После обработки на поверхности формируется пленка матового типа с шагренью. Толщина слоя колеблется от 0,5 до 2 мм, все зависит от метода обработки и численности слоев.

Средство используется для защиты кузовов специальной техники, внедорожников и мотовездеходов. Состав имеется возможность наносить на разные поверхности:

Важно! Средство запрещается наносить на 1К грунты.

Средняя цена – 2 900 рублей.

Лучшие средства на основе полиуретана

Рассмотрим лучшие средства на основе полиуретана от различных изготовителей.

Средство, вобравшее в себя наилучшие свойства составов различных торговых марок. Во время его разработки принимался во внимание опыт использования различных похожих средств. Создатели «АвтоБрони» попробовали совместить в продукции наилучшие стороны, которые типичны для полиуретановых защитных покрытий различных производителей.

Средство защитного типа на полиуретановой основе создавалось непосредственно для того, чтобы защитить части кузовов автомобилей, которые эксплуатируются в трудных условиях. Им обрабатывают кузовные элементы грузовых машин, внедорожников и прочих транспортных средств.

«АКТЕРМ АвтоБроня» станет также отличным выбором для автомобилей, использующихся в обыкновенных условиях. Помимо прочего, это средство используют и в строительной отрасли. С его помощью металлические поверхности защищают от коррозии и влияния внешних факторов.

Средняя цена – 1 300 рублей.

Защитный слой, состоящий из двух компонентов. Продается наборами, куда входит 4 бутылки средства и 1 емкость с отвердителем. Комплекта достаточно для того, чтобы обработать одним слоем 10 кв.м. Время высыхания между слоями составляет 3 часа, а полная полимеризация и достижение необходимого уровня прочности наступает спустя 3 недели. Однако, пользоваться транспортным средством (деталью) допускается уже спустя 10 часов после обработки.

Средняя цена – 1 500 рублей.

Уникальное покрытие на основе полиуретана с каучуковыми гранулами. Наносится на кузов грузовых машин в 3 простых шага посредством кисточки либо валика (имеются в комплекте). После высыхания средство гарантирует надежный, износостойкий и антискользящий слой.

Фирменная формула на безводной основе, если сравнивать со средствами на базе воды, дает возможность покрытию как следует адаптироваться к поверхностям, на которые оно наносится. За счет собственных эксклюзивных качеств, покрытие способно сцепляться почти со всеми типами поверхностей либо веществами.

Этим средством обрабатывают деревянные, металлические, бетонные, алюминиевые, асфальтные, резиновые, стеклопластиковые и пластиковые поверхности, в том числе и поливинилхлоридные. Herculiner предупреждает образование ржавчины посредством уплотнения поверхности, а также отличается устойчивостью к бензину, химикатам, растворителям и маслу.

Средняя цена – 5 000 рублей.

В результате полимеризации создается надежное эластичное покрытие, которое состоит на 95% из полиуретана и на 5 % из полимерных добавок. Состав оберегает обрабатываемую поверхность от внешних воздействий.

Защитное покрытие выпускается в 3 разновидностях:

В ассортименте бренда также имеется защитный колеруемый грунт, наносящийся на покрашенную либо неокрашенную поверхность из металла перед защитным покрытием. Грунт является защитным и адгезивным покрытием, а также тоном тонирующей поверхности. Благодаря таким особенностям грунта сберегается расходование защитного покрытия.

Средняя цена – 1 200 рублей.

Покрытие защитного типа со структурным эффектом на основе полиуретановых смол 2K. Выделяется на фоне конкурентов достаточно высокой степенью механической прочности и стойкостью к царапинам. Оберегает кузов автомобиля от воздействия факторов агрессивной среды, бензина, воды, масел и соли.

Имеет хорошие звукоизоляционные и вибрационные качества, а структура поверхности придает антискользящий эффект. В базовой разновидности выпускается в черном цвете, а в модификации под покраску дает возможность достичь любой расцветки посредством добавки 10-15% базовой либо акриловой краски.

Эксперты рекомендуют покупать разновидность SPECTRAL BASE либо SPECTRAL 2K.

Средняя цена – 2 000 рублей.

Заключение

Автокраска оберегает кузов автомобиля от большей части отрицательных влияний внешней среды. Окрашивание повышает первичные параметры машины, оберегая ее от коррозии и повреждений. Защитные же покрытия, рассмотренные в этом рейтинге, являются в некотором роде профилактикой разрушения кузова, которая прослужит очень долго.

Внимание! Изложенные выше сведения не служат призывом к покупке. Перед тем, как приобрести защитное покрытие для внедорожника обязательно проконсультируйтесь со специалистом.

Универсальное защитное покрытие для кузовов пикапов и автофургонов на основе полимочевины

Наша компания предлагает решение этих проблем всего за несколько часов Вашего времени. Мы производим нанесение многофункционального защитного покрытия на любые части автомобилей (в том числе и целиком) – напылением полимочевины. Это самый эффективный полимер для защиты от коррозии и от истирания.

Полимочевина предназначена для защиты кузовов грузовых автомобилей, пикапов, днищ автомобилей, подкрылки и т.д.

Напыляемая защита на основе полимочевины может применяться не только для кузовов пикапов или грузовиков. Множество людей занимается гонками 4Х4 по бездорожью, в свои машины люди вкладывают большие деньги.

Технические характеристики получаемого защитного покрытия

Мы осуществляем работы по напылению полимочевины на полы коммерческих автомобилей, автофургонов и на кузова пикапов, а так же продаем оборудование и материалы для производства данных работ.