Презентация по технологии на тему «Трансмиссия: Электрическая, гидравлическая и пневматическая»

Описание презентации по отдельным слайдам:

ТЕМА УРОКА: Трансмиссия: электрическая, гидравлическая, пневматическая 6 класс

Трансмиссия- позволяет изменять скорость и направление движения рабочего органа По способу передачи энергии от мотора к рабочему органу трансмиссии делятся на механические, электрические, гидравлические и пневматические.

Любая машина состоит из 3 основных частей. Двигатель. Передаточный механизм. 3.Исполнительный механизм. Вспомни!

Электрическая трансмиссия – передаточный механизм с передачей энергии с помощью электричества. Схема электрической трансмиссии 1.Двигатель 2.Гениратор 3.Электродвигатель

В электрической трансмиссии двигатель технической системы передаёт вырабатываемую им механическую энергию электрическому генератору. От генератора электрическая энергия по проводам направляется к электрическому двигателю, который соединен с рабочим органом. Преимуществ у электрической трансмиссии много. Взять хотя бы для примера характеристики электромотора, идеальные для автомобиля. Он выдаёт максимальную мощность на любых оборотах. Как следствие, чем ниже обороты, тем больше крутящий момент. Максимума он достигает при оборотах равных нулю. Именно поэтому тепловозы могут сдвинуть с места состав массой многие тысячи тонн. Электромотор не надо запускать и заставлять его работать на холостом ходу. Он всегда готов к работе. Становятся не нужны такие сложные и дорогостоящие агрегаты, как коробка передач или вариатор.

Гидравлическая трансмиссия – передаточный механизм с передачей энергии с помощью жидкости.

Пневматическая трансмиссия – передаточный механизм с передачей энергии с помощью сжатого газа.

Пневматический привод содержит элементы, аналогичные элементам гидравлического привода. От первичного двигателя механическая энергия с помощью ремённой передачи передаётся на компрессор. Компрессор сжимает воздух и создаёт в баке повышенное давление. Из бака воздух под давлением передаётся по шлангам к двигателю.

ПОДУМАЙ: Почему в огромных грузовиках, работающих в карьерах (местах добычи песка, руды) устанавливают не механическую, а электрическую трансмиссию?

ИСПОЛЬЗУЕМЫЕ ИСТОЧНИКИ Технология. 6 класс: учеб. для общеобразоват. организации / (В.М. Казакевич и др.); под ред. В.М. Казакевича.-М. : Просвещение, 2019.-176 с. : ил.-ISBN 978-5-09-071667-3 ССЫЛКИ НА ИСТОЧНИКИ Графические изображения взяты из поисковой системы яндекс

Курс повышения квалификации

Дистанционное обучение как современный формат преподавания

Курс профессиональной переподготовки

География: теория и методика преподавания в образовательной организации

Курс повышения квалификации

Педагогика и методика преподавания географии в условиях реализации ФГОС

Ищем педагогов в команду «Инфоурок»

Номер материала: ДБ-1481261

Не нашли то что искали?

Вам будут интересны эти курсы:

Оставьте свой комментарий

Авторизуйтесь, чтобы задавать вопросы.

Безлимитный доступ к занятиям с онлайн-репетиторами

Выгоднее, чем оплачивать каждое занятие отдельно

Путин поручил не считать выплаты за классное руководство в средней зарплате

Время чтения: 1 минута

Создана Ассоциация руководителей школ России и Беларуси

Время чтения: 1 минута

В Ленобласти педагоги призеров и победителей олимпиады получат денежные поощрения

Время чтения: 1 минута

Учителям предлагают 1,5 миллиона рублей за переезд в Златоуст

Время чтения: 1 минута

Учителя Кубани смогут получить миллион рублей на взнос по ипотеке

Время чтения: 1 минута

В Якутии проведут первую в РФ федеральную олимпиаду по родным языкам

Время чтения: 1 минута

Подарочные сертификаты

Ответственность за разрешение любых спорных моментов, касающихся самих материалов и их содержания, берут на себя пользователи, разместившие материал на сайте. Однако администрация сайта готова оказать всяческую поддержку в решении любых вопросов, связанных с работой и содержанием сайта. Если Вы заметили, что на данном сайте незаконно используются материалы, сообщите об этом администрации сайта через форму обратной связи.

Все материалы, размещенные на сайте, созданы авторами сайта либо размещены пользователями сайта и представлены на сайте исключительно для ознакомления. Авторские права на материалы принадлежат их законным авторам. Частичное или полное копирование материалов сайта без письменного разрешения администрации сайта запрещено! Мнение администрации может не совпадать с точкой зрения авторов.

Применение электромеханической трансмиссии на карьерных самосвалах БЕЛАЗ

А.Ф. Казубенко, начальник бюро электрических трансмиссий НТЦ УГК ОАО «БЕЛАЗ»

История широкого применения электромеханической трансмиссии (ЭМТ) на карьерных самосвалах большой грузоподъемности началась в 1960-х годах.

Первые самосвалы БЕЛАЗ серии 7549 грузоподъемностью 75 т с ЭМТ были оснащены тяговым генератором постоянного тока типа ГПА и электродвигателями постоянного тока с последовательным возбуждением. Коммутационная аппаратура силовой части системы управления была заимствована на железнодорожном электротранспорте, а основным элементом управления характеристиками электрических машин являлся магнитный усилитель.

Механическая характеристика электродвигателя практически идеально подошла для тяговых целей. В итоге самосвалы с ЭМТ получились более легкими в управлении, чем машины с гидромеханической передачей, уменьшение количества механических узлов привело к увеличению надежности, возможность замедления самосвала электрическим путем позволила увеличить эффективность замедления без износа механических частей, снизились затраты на расходные материалы. Все это послужило основой к дальнейшему развитию и активному применению на самосвалах большой грузоподъемности электрического привода колес. Сегодня электрическая трансмиссия применяется на машинах БЕЛАЗ грузоподъемностью от 90 до 450 т, а также на погрузчиках с вместимостью ковша 11,5 м3.

Новые карьерные самосвалы БЕЛАЗ серии 7518 грузоподъемностью 180 т

Но при всех своих достоинствах ЭМТ постоянного тока имеет ряд недостатков, которые на определенном этапе явились сдерживающим фактором их применения. Так, на самосвалах с дизельным двигателем, мощность которого превышала 800 кВт, применение тягового генератора постоянного тока стало проблематичным по ряду причин:

Вышеупомянутые причины подтолкнули разработчиков к применению на карьерных самосвалах БЕЛАЗ серии 7521 грузоподъемностью от 170 т вместо генератора постоянного тока синхронного генератора с пассивным (неуправляемым) выпрямителем. Такая конфигурация ЭМТ прочно вошла в конструкцию карьерных самосвалов и применяется до настоящего времени.

Долгие годы ЭМТ с синхронным генератором и электродвигателями постоянного тока доминировала в конструкции карьерных самосвалов большой грузоподъемности. За это время значительное развитие получила система управления ЭМТ. В качестве системы управления начали применяться программируемые контроллеры. Преимущества новых систем в управлении приводом были очевидны: гибкость, автоматизация настроек, простота выявления неисправностей и т.д. На современном высоко конкурентном мировом рынке, заказчики хотят выбирать лишь самые эффективные самосвалы с низкими эксплуатационными расходами и высокой надежностью.

Это в первую очередь зависит от трансмиссии самосвала – как основного компонента в цепочке, влияющей на формирование стоимости тонны перевозимого груза. Современные тенденции в технологическом цикле перевозок на открытых разработках полезных ископаемых направлены в сторону сокращения времени цикла, более высоких нагрузок и сокращения стоимости владения транспортным средством. Это обязывает горнодобывающие предприятия приобретать надежные самосвалы, которые должны выдерживать большие нагрузки и работать в экстремальных условиях от +55 до –60 °C, в карьерах с высокой запыленностью и сложными дорожными условиями.

Развитие силовых полупроводниковых приборов и микропроцессорных систем управления позволило создать ЭМТ нового поколения – переменного тока, конкурентную по цене, превосходящую по тягово-динамическим характеристикам привод постоянного тока и обладающую широкими возможностями в части оптимизации алгоритмов управления. И сегодня БЕЛАЗ разработал и внедрил в производство новые модели самосвалов грузоподъемностью от 90 до 450 метрических тонн, с электрической трансмиссией переменного тока.

Применение асинхронного электродвигателя в ЭМТ объясняется простотой его конструкции и высокой надежностью, связанной с отсутствием щеток и коллектора. При более полном использовании мощности дизельного двигателя самосвалы с трансмиссией переменного тока обеспечивают эффективный старт из-под ковша экскаватора, движение под уклон с большей скоростью, а по горизонтальной поверхности со скоростью более 60 км/ч. Раздельное управление крутящим моментом колес улучшает способность трогания самосвала на рыхлом дорожном покрытии и увеличивает его противобуксовочные свойства. Особенности конструкции асинхронных тяговых электродвигателей и более совершенное управление электродинамическим замедлением позволяют удерживать грузовик на более высоких скоростях и обеспечивают плавное замедление вплоть до полной остановки, с возможностью удержания самосвала без применения механических тормозов.

Карьерный самосвал БЕЛАЗ-75315 грузоподъемностью 240 т с трансмиссией переменного тока

Применение тормозных установок увеличенной мощности позволяет обеспечивать длительный спуск загруженного самосвала на уклонах до 16%.

Новые преобразователи на IGBT (биполярный транзистор с изолированным затвором) характеризуются высокой эффективностью. Помимо этого, они имеют уникальную степень эксплуатационной безопасности и надежности. IGBT транзисторы допускают высокую частоту переключения, которая улучшает качество тока электродвигателей.

Транзисторы не требуют применения с ними снабберов и имеют менее сложные драйверы (модули управления). IGBT транзисторы имеют высокую перегрузочную способность, что позволяет использовать их в схеме без предохранителей.

Двигатели переменного тока позволяют сэкономить на расходных материалах и затратах на техническое обслуживание. Отсутствие коллекторного узла сводит техническое обслуживание электродвигателей к минимуму.

Раздельное управление крутящим моментом увеличивает срок службы шин.

Система управления привода переменного тока означает отсутствие силовых контакторов и других компонентов, включающих в себя расходные материалы. За исключением периодической чистки, система по своей сути не требует технического обслуживания. Система привода также имеет современную структуру диагностики, что упрощает ремонт и сокращает среднее время ремонта. Благодаря улучшению характеристик электрического торможения, возможности замедления до полной остановки, на самосвалах с новыми системами привода достигается меньший износ механических тормозов.

Наряду с классической схемой охлаждения элементов системы электропривода, с приводом вентилятора, механически связанным с дизельным двигателем, на новых моделях самосвалов применяются автономные вентиляторы с электрическим приводом. Это позволяет организовать эффективное охлаждение всех элементов трансмиссии, в любых режимах работы независимо от частоты вращения дизельного двигателя. Автономное управление системой охлаждения позволяет оптимизировать управление отбором мощности дизельного двигателя и добиться наилучшей топливной экономичности.

Новый карьерный самосвал БЕЛАЗ-75320 грузоподъемностью 290 т

Наряду с внедрением трансмиссии переменного тока на карьерной технике предприятия в настоящее время специалисты научно-технического центра ОАО «БЕЛАЗ» модернизировали карьерные самосвалы с трансмиссией переменно-постоянного тока грузоподъемностью 136, 220 т. В составе техники применена инновация ОАО «БЕЛАЗ» – бесконтакторный шкаф управления трансмиссией, основанный на работе полупроводниковых приборов. Первая машина с этим узлом БЕЛАЗ-75306 успешно эксплуатируется на Бачатском угольном разрезе (в составе УК «Кузбассразрезуголь»). По результатам испытаний машины в 2017 г. на ОАО «БЕЛАЗ» начато изготовление опытно-промышленной партии карьерных самосвалов грузоподъемностью 136, 220 т с бесконтакторными шкафами. В перспективе разработка позволит значительно снизить затраты на техническое обслуживание самосвалов с трансмиссией переменно постоянного тока, повысить надежность их работы.

В будущем БЕЛАЗ намерен продвигаться дальше и предлагать заказчику решения, которые помогут достичь эффективной работы во всех аспектах горнодобывающей промышленности.

Как мы делали БелАЗ. Часть 1 – Железо

Наверное, все знают, что большие карьерные самосвалы имеют электромеханическую трансмиссию (уже с 1968 года): ДВС вращает генератор, энергия от которого приводит в движение тяговые электродвигатели в задних колесах самосвала. В интернете можно найти много обзорных статей и «тест драйвов» этих машин, но многие технические подробности обычно опускаются. Эта серия статей будет написана с изнаночной стороны, от имени разработчиков электрической трансмиссии: как мы это разрабатывали, на каких контроллерах, на каких двигателях, как отлаживали и запускали машину. Также мы готовы ответить на интересующие вопросы в комментариях. Интересно? Добро пожаловать под кат.

Почему электрический?

Мы занимались машиной грузоподъемностью 90 тонн. Далеко не самая большая (есть 450 тонн), но и не маленькая (есть 30 тонн). Почему такие самосвалы делают с электромеханической трансмиссией, а не с гидромеханической? Оказывается, с ростом мощности все сложнее сделать механику и гидравлику, чтобы она была надежной, простой и с хорошим КПД. Возникают проблемы компоновки.

Кроме того, с ростом массы все острее встает проблема тормозов. В электрической трансмиссии очень просто рассеивать энергию торможения в тормозные резисторы и сдувать тепло вентиляторами. Если же на таком карьерном самосвале тормозить механическими тормозами, то тормозов хватит метров на 500. А так как машины работают в карьерах с затяжными спусками, проблема торможения стоит в них очень остро. Таким образом, электрика (так я буду коротко называть электромеханическую трансмиссию) «заодно» еще и решает проблему с тормозами.

Масса в 90 тонн является в некоторой степени переходной – некоторые производители еще делают машины этой массы на гидравлической трансмиссии, а некоторые, такие как БелАЗ, уже на электрической. Ещё большая масса уже однозначно за электрикой, а более мелкие машины пока за механикой (гидравликой).

Всё уже изобретено до нас и давно работает. Зачем делать ещё?

БелАЗ – (Белорусский автомобильный завод) производит самосвалы, но такие комплектующие, как, например, дизель и электротрансмиссию он зачастую закупает у других организаций. БелАЗу выгодно иметь несколько поставщиков оборудования, чтобы стимулировать конкуренцию, пробовать новые конструкторские решения и иметь страховку на случай сбоя поставок одного из производителей.

Сейчас электротрансмисии для БелАЗов уже изготавливают много фирм, таких как Siemens (Германия), General Motors (США), завод «Электросила» филиала ОАО «Силовые машины» (Россия), пробуют свои силы такие производители как ОДО «СТРИМ» (Беларусь), Русэлпром (Россия) и… «мы».

Мы – это объединение нескольких фирм, в данном проекте под предводительством ЗАО «ПТФК «ЗТЭО» – завода транспортного оборудования, расположенного в Набережных Челнах. На этом заводе изготавливаются и испытываются электродвигатели и генератор для нашей трансмиссии, силовые преобразователи и программное обеспечение делают московские фирмы «НПП ЦИКЛ+» и «НПФ ВЕКТОР», а проектирование тяговых двигателей выполнено в университете МЭИ.

Так как у нас есть опыт в разработке электротрансмиссий для других транспортных средств, было принято решение и установлены договоренности сделать электротрансмиссию для БелАЗа. Договоренности с производителем самосвалов были простые: сделать свою трансмиссию на одну машину. Если она поедет и не будет ломаться в эксплуатации, у нас закупят ещё. Если нет, то не оплатят даже разработку и изготовление этого оборудования. Мы решили, что нужно делать.

Так родился самосвал с нашим комплектом тягового электрооборудования (КТЭО). При этом первая версия нашего оборудования устанавливалась на БУ самосвал в рамках его капитального ремонта. Старую электротрансмиссию с него сняли «на запчасти», а нашу новую туда установили. Вся замена и прокладка проводки, пристыковка к имеющемуся оборудованию самосвала и доделка софта под нюансы конкретной машины – за счет исполнителя.

Как устроена электромеханическая трансмиссия БелАЗа

Для начала немного терминологии. Можно ли считать такой самосвал гибридом? У него же есть и дизель, и электродвигатели. Так вот, согласно данным википедии, гибридный автомобиль — автомобиль, использующий для привода ведущих колёс более одного источника энергии. В данном случае источник энергии один, ДВС, и формально эта машина гибридом не является.

С другой стороны, в англоязычной википедии говорится, что гибридами являются дизельные поезда и подводные лодки, в которых используется та же схема с дизелем, вращающим генератор. Однако поезд может запитываться, помимо дизеля, от внешнего источника энергии (контактного провода), и тогда формально у него получается два источника энергии. А в подводной лодке есть аккумулятор.

Поэтому предлагается не вдаваться в поиск глубинного смысла применительно к этой терминологии и двигаться дальше.

Если пока забыть, что в этом самосвале нет батареи, то схема электромеханической трансмиссии соответствует последовательному гибриду: ДВС вращает генератор, и дальше энергия передается электрическим путем. А бывают гибриды параллельные, где есть как механический путь передачи энергии на колеса, так и электрический (пример – Toyota Prius, Lexus RX450h и другие).

Последовательный гибрид проще сделать, так как исключается механика, но при этом теоретически снижается «живучесть» машины, так как нет «резервного» потока передачи энергии на случай отказа одного. Хотя последний пункт спорный, ибо последовательный гибрид настолько проще параллельного, что значительное уменьшение количества деталей и исключение сложных узлов делает такие машины очень надежными.

По структуре электрические трансмиссии для карьерных самосвалов бывают разными. Исторически они были основаны на двигателях постоянного тока, и, как ни странно, такой тип трансмиссии до сих пор выпускается. Однако в последние десятилетия идет массовый переход на двигатели переменного тока с частотными преобразователями в силу большей итоговой надежности и отсутствия необходимости обслуживать коллектор двигателя. Таким образом, типичную структуру электротяги переменного тока такого самосвала можно изобразить так:

ДВС вращает генератор, который вырабатывает электроэнергию. Генератор обычно бывает или на основе синхронной, или асинхронной машины (подробнее о типах электрических машин читайте в этой статье). После генератора стоит преобразователь, который из переменного тока генератора делает постоянный.

Если генератор – синхронный, то преобразователь – это обычный выпрямитель (чаще делают многофазный генератор и выпрямитель, чтобы уменьшить пульсации выпрямленного напряжения). Также в таком преобразователе есть блок управления возбудителем, который регулирует ток в обмотке возбуждения генератора и тем самым подстраивается под разную частоту вращения ДВС и снимаемую мощность. По сути, такой возбудитель – это полумост из IGBT транзисторов с системой управления. Надо также сказать, что бывают генераторы с постоянными магнитами, в которых нет никакой обмотки возбуждения, но они обычно неоправданно дороги для таких мощностей и размеров.

Если генератор сделан на основе асинхронной машины, то преобразователь гораздо сложнее, а именно состоит из полноценного инвертора и работает в режиме векторного управления (про векторное управление читайте статьи раз и два).

После преобразователя генератора энергия поступает на шину постоянного тока. Мощность ДВС самосвала весом 90 тонн составляет 700-800кВт, и для этого значения на современном уровне развития IGBT транзисторов оптимальным является напряжение порядка 800-1000В на шине постоянного тока. При меньшем напряжении получаются слишком большие токи (а чем больше ток – тем толще провода, нагрев и потери), а при большем напряжении транзисторы становятся слишком дорогими и медленными в плане частоты коммутации.

Постоянное напряжение далее поступает на преобразователи тяговых электродвигателей (ТЭД), которые представляют собой инверторы, такие же, какие используются в обычных преобразователях частоты. Особенности конструкции преобразователей напрямую зависят от используемого типа тягового двигателя. Здесь также существует много вариантов: асинхронный двигатель, синхронный, вентильно-индукторный (разных типов). Подробнее за пониманием разницы между двигателями снова отсылаю к этой статье.

Мы использовали в данном проекте вентильно-индукторный двигатель с независимым возбуждением. Главным образом потому, что с этими машинами у нас больше накопленного опыта, конструкторского «задела» и написанного ПО. Кроме того, этот тип двигателей хорошо переносит перегрузку по моменту по сравнению с асинхронным, что важно для карьерной техники. Конструктивно двигатели устанавливаются непосредственно в задних колесах самосвала, где к ним также стыкуется колесный редуктор.

Блок тормозных резисторов служит для рассеивания энергии торможения машины в тепло. Так как «сливаемую» в тепло мощность также нужно регулировать, то перед тормозными резисторами стоит соответствующий преобразователь. Он обычно выполнен по простейшей схеме в виде одной транзисторной стойки на каждый подключаемый резистор, где рассеиваемая в резисторе мощность управляется скважностью ШИМ этого транзистора. По причине удобства компоновки и безопасности на машине 90 тонн делается два раздельных канала для резисторов.

Кроме того, обычно, груженой машина идет в карьере на подъем, а обратно спускается пустой, поэтому затрачиваемая энергия на подъем гораздо больше с рассеиваемой в резисторы при спуске, много там не нарекуперить (с учетом КПД привода). Даже экономные европейцы только пробуют заменять дизель на батарейки в таких машинах.

У нас есть логи реальной эксплуатации самосвала в карьере. Давайте возьмем одну ходку машины вверх-вниз и посчитаем энергию, которую выдает генератор (т.е. дизель), и которая рассеивается в тормозных резисторах. Одна ходка в движении занимает 10 минут, включая подъем, разгрузку и спуск. Ну и потом минут 5 еще ожидание очереди на экскаватор и погрузку. В логах это выглядит вот так:

Здесь на верхнем графике частоты вращения и токи тяговых двигателей (желый и фиолетовый соответственно), а на нижнем мощности генератора и тормозных резисторов (голубым и красным). Пересохраним лог в виде точек и построим тоже самое в экселе:

А теперь проинтегрируем по времени, чтобы получить энергию:

Получили, что на ходку тратится 280МДж энергии, а рассеивается в резисторах на спуске 75МДж. Да, четверть энергии можно было бы съэкономить рекуперацией.

Давайте прикинем батарейку, чтобы огибридить БелАЗ и сохранить эту энергию на спуске. У Теслы батарея на 85кВт*ч, что составляет 306МДж энергии. Этого хватит вполне на в четыре раза более долгий спуск (но надо сказать, что наш карьер был очень мелкий, и вообще говоря есть такие, где по полчаса машины едут и даже более). Только вот по току заряда батарейка не пройдет – как видно из графика мощности, заряжать её нужно с пиковой мощностью мегаватт (местами), ну или со средней мощностью на спуске в 250кВт (если как-то это обеспечить равномерным торможением). Если не заниматься явным убиванием батареи и заряжать её током не более 1C (примерный состав батареи я брал отсюда), то для принятия мощности 250кВт нужно 6-8 таких батареек, т.е. 510кВт*ч, что дает массу батарей что-то типа 3 тонн. Для 90-тонного грузовика не так и много на самом деле.

Хотя можно позаниматься спекуляцией в этом месте и сказать, что Tesla Supercharger заряжает батареи мощностью 120кВт и ничего, и вроде как собираются еще повышать мощность. Да и сама Тесла тормозит с большой мощностью (хотя и очень короткое время). В этом случае, может быть, достаточно и одной батареи Тесла, и ничего там так яростно не деградирует от большого тока заряда (я не специалист химии батарей). Кроме того, при заряде с током, скажем, 3C у батареи уже заметно низкий КПД, и немалая часто того, что мы можем наэкономить в рекуперации, уйдет в нагрев батареи, поднимутся вопросы охлаждения. Но то, что батареек нужно все-таки побольше, показывает следующий абзац.

Давайте посчитаем время жизни батарейки. Водители говорят, что за смену успевают сделать около 20 ходок, а так как машина работает круглые сутки, то давайте возьмем 60 ходок в сутки. Это 60*75МДж энергии, прокачанной туда-сюда из батареи или примерно 0.4 цикла заряда/разряда для шести батареек в сутки. Если взять сценарий времени жизни батарей в 500 циклов, то это чуть менее трех лет эксплуатации и батарею можно выбрасывать. Одна батарея тесла стоит больше миллиона рублей, а мы собираемся поставить таких 6.

Остается посчитать стоимость соляры, которая сжигается впустую. Хоть контроллер дизеля и шлет в своих CAN-данных мгновенный расход топлива, и его можно тоже проинтегрировать, но я не очень верю этим данным и предлагаю воспользоваться удельными показателями. Вот из этой статьи следует, что на производство одного киловатт-часа электроэнергии тратится 200 грамм топлива. У нас в сутки расходуется «на сдув в резисторы» 60*75МДж. Однако не стоит спешить умножать: не всю эту энергию можно спасти. КПД литиевого аккумулятора при токах заряда/разряда 1C примерно 0.8-0.9 (большее значение для LiFePO4), еще КПД преобразователя тоже порядка 0.95, а значит хорошо если 60*75*0.9*0.95*0.95=3655МДж энергии мы сможем вернуть на подъеме и не тратить эквивалентное сжигание соляры. КПД двунаправленного DCDC преобразователя (который преобразует энергию с прыгающей киловольтовой шины машины в то что надо батарейке и обратно) я поставил два раза, так как им нужно сначала зарядить, а потом разрядить батарейку. Теперь умножаем: 3655*0.2/(60*60)*1000=203 килограмм горючки, или 240 литров, или 11 т.р. в сутки на тёплый ветер из резисторов. За три года это 12млн.р. при цене батарей где-то 7 млн.

Также к стоимости батарей еще нужно прибавить их обслуживание и замену неисправных ячеек (простой машины на это время), нужен преобразователь зарядный (тоже плюс миллион, наверное). Также не факт, что зимой батареи обрадуются зарядному току 1C, их нужно будет как-то подогревать или ограничивать зарядный ток, а летом также хорошенько охлаждать.

Кроме того, не посчитаны потери от недогруза машины на эти 3 тонны массы батарей и энергия на их транспортировку вверх-вниз.

К плюсам же батареек можно отнести то, что при подъеме они добросят мощности на колеса, тем самым повысив производительность машины.

В общем, вроде как выгода от батарей по расчету кое-какая есть, но не так разительна, чтобы бежать их срочно ставить. Всё зависит от числа циклов, которые они проживут в этих условиях, а их точно никто не знает.

Можно еще вспомнить про суперконденсаторы. Но с ними что-то совсем получается плохо. Я взял первые попавшиеся из более-менее современых. Одна сборка 125V 63Ф, 60кг, 600 т.р. Нам нужно для одного короткого спуска таких на 75МДж, а значит 150 шт: это 9 тонн веса и 90 млн.р.

Также на рисунке структурной схемы не показан контроллер верхнего уровня. Это отдельный контролер, обычно устанавливаемый в кабине, который собирает сигналы с органов управления, осуществляет связь с ДВС, с панелью оператора, умеет зажигать всякие аварийные лампочки и т.п.

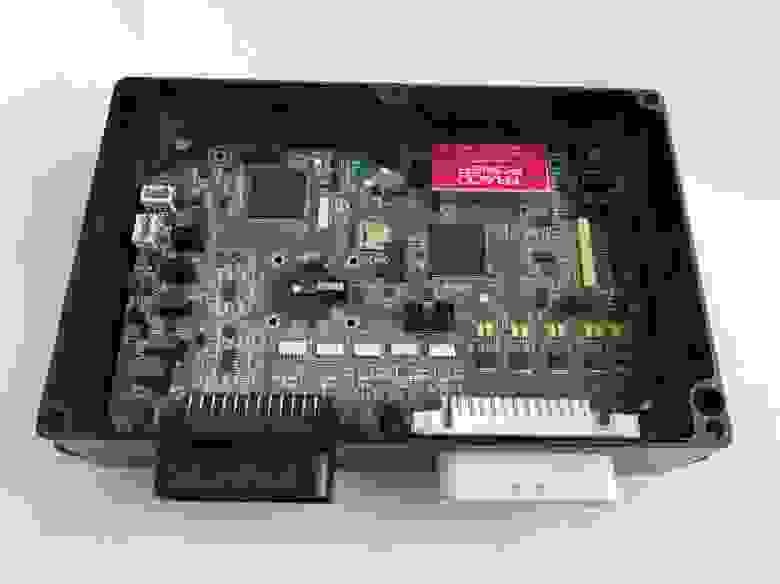

Как выглядит КТЭО?

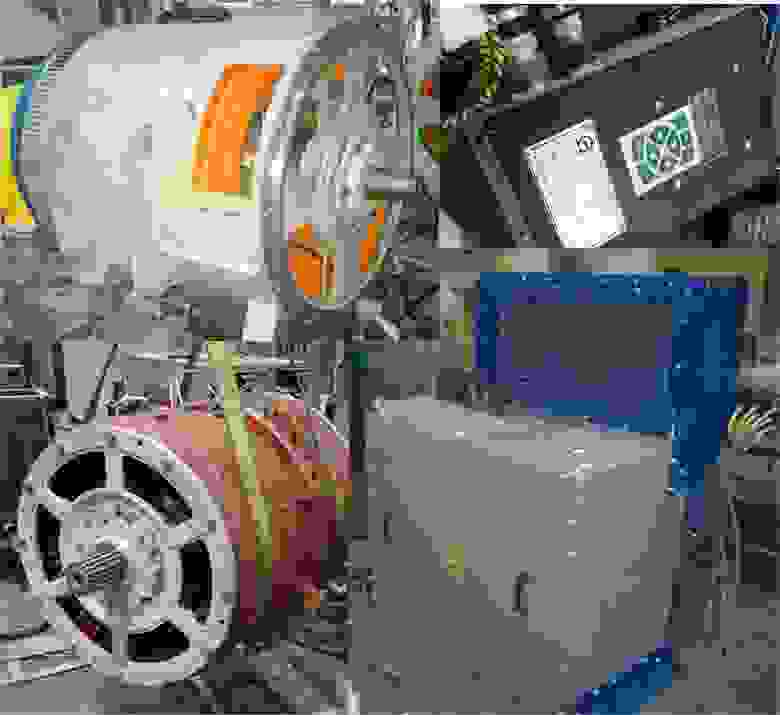

В комплект тягового электрооборудования (КТЭО) входят два тяговых двигателя, устанавливаемых в колеса самосвала, силовой генератор, стыкуемый с дизелем, и шкаф управления, в котором, собственно, стоят преобразователи на транзисторах. Еще опционально может входить система охлаждения, отдельный контроллер верхнего уровня, какая-то панель индикации для водителя, софт для ноутбука наладчика, чтобы диагностировать всё это хозяйство. Вот так это все выглядит:

Сверху слева генератор, снизу один из тяговых двигателей, снизу справа шкаф с преобразователями, над ним надстроен радиатор системы охлаждения. Сверху справа контроллер верхнего уровня с небольшим диагностическим пультом.

Всё это барахло должно иметь требуемые БелАЗом габариты и присоединительные разъемы, чтобы вставлялось в существующую текущую конструкцию самосвала.

— Номинальная мощность тягового генератора, кВт: 750

— Номинальная мощность тягового электродвигателя, кВт: 320

— Номинальная мощность тормозной резистивной установки, кВт: 2х600

— Номинальная частота вращения тягового генератора, об/мин: 1900

— Максимальный момент на валу тягового электродвигателя: 8490

— Номинальный КПД тягового генератора, %: 95

— Номинальный КПД тягового электродвигателя, %: 94

— Охлаждение агрегатов КТЭО: воздушное

Генератор ГСТ-850 – классический синхронный генератор, с двумя трёхфазными обмотками статора, мощностью 850 кВт (режим S6), номинальная – 750 кВт (режим S1). В ГСТ-850 отсутствует обмотка третьей гармоники, поскольку питание обмотки возбуждения (ОВ) осуществляется с помощью преобразователя обмотки возбуждения (ПОВ) напрямую со звена постоянного тока (ЗПТ).

ДВИТ-320 – вентильно-индукторный двигатель с независимым возбуждением, с тремя трёхфазными обмотками статора, мощностью 320 кВт (режим S1), работа с максимальным моментом в диапазоне частот вращения 0…286 об/мин, работа с постоянством мощности на валу — 380…4050 об/мин.

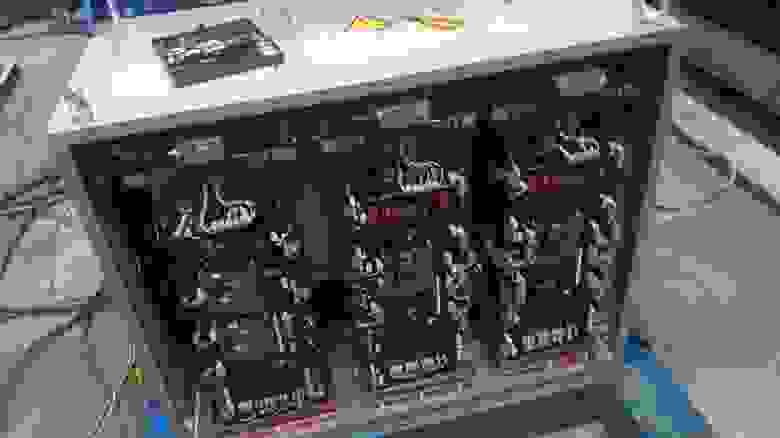

Шкаф управления ШУ Б-90 конструктивно представляет собой три моноблока, размещенных в одном корпусе.

Также в комплект можно отнести тормозные резисторы, хотя обычно они у всех производителей однотипные. Выглядят они так:

Оранжевая секция – это сами резисторы (изоляторы и натянутая между высокотемпературная лента), а круглый бочонок – это мотор с вентилятором. Таким образом, тормозной резистор – это большой фен. При этом двигатель вентилятора – постоянного тока, и подключается он параллельно с тормозным резистором. Получается, что с ростом напряжения на резисторе растет и частота вращения вентилятора, что очень удобно. Поток воздуха от такого резистора при мощности его 1МВт совсем не обжигает, а очень даже приятен, особенно в холодную погоду 🙂 Только вентилятор на полной мощности шумный донельзя.

Система управления

Как всё это железо управляется? В каждом преобразователе стоит свой контроллер. Контроллер в данной терминологии – это такая плата, в основе которой стоит микроконтроллер (процессор с памятью и периферией на кристалле) и его обвязка. В обвязку обычно входит система тактирования и питания, операционные усилители для АЦП, буферные микросхемы для дискретных входов и выходов, драйверы интерфейсов связи. Контроллеры обычно делаются более-менее универсальными и устанавливаются, в зависимости от задачи, в некоторую базовую плату, которая уже содержит все остальное для реализации конкретного устройства.

Все контроллеры соединены по промышленной сети CAN. Почему CAN? Во-первых, это автомобильный стандарт; во-вторых, он достаточно отказоустойчив и нетребователен к кабелям, а в-третьих – там всего три провода.

В нашей реализации КТЭО используется 5 контроллеров. Два на тяговых двигателях, один на преобразователе генератора, один на преобразователе тормозных резисторов, и один в качестве контроллера верхнего уровня в кабине.

Контроллеры генератора и резистора

В качестве контроллера генератора и тормозного резистора мы используем вот такое изделие, плата на основе motor-control микроконтроллера Texas Instruments TMS320F2810 с частотой 150МГц и 64кСлов флеш-памяти.

На самом деле, с точки зрения задачи управления ключами преобразователя такому контроллеру там делать нечего – справилась бы, простите за выражение, ардуина. Однако эти контроллеры еще опрашивают кучу датчиков температуры, реализуют кое-какую логику по управлению вентиляторами и насосами блока, участвуют в сетевом обмене по CAN, измеряют частоту вращения генератора и т.п. Поэтому для ускорения сроков разработки и для унификации с другим производимым оборудованием было принято использовать такие, избыточные, но проверенные временем контроллеры.

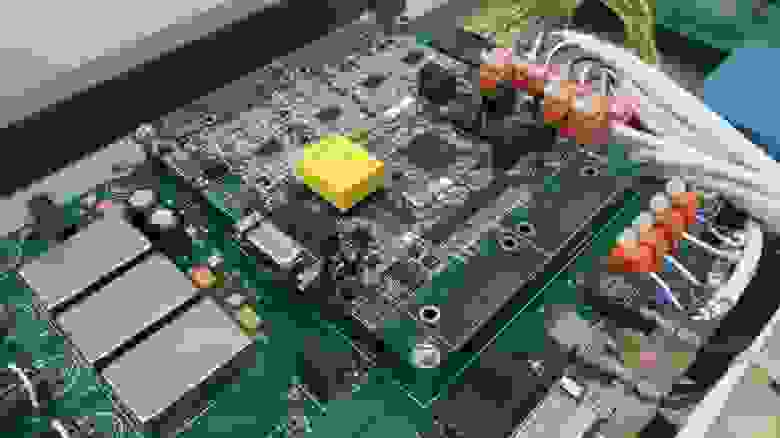

Контроллер тяговых двигателей

С контроллерами для тяговых двигателей все интереснее. Так как тяговый электродвигатель карьерного самосвала должен выдавать большой момент на низких и нулевых частотах вращения, то это требует проектирования двигателя и преобразователя на большой фазный ток в случае использования обычной трехфазной обмотки двигателя. И так делают многие другие производители, получая амплитудный фазный ток, измеряемый в килоамперах. Это влечет за собой сложности прокладки такого кабеля (с ногу толщиной), дорогие IGBT ключи, низкую частоту коммутации таких ключей.

При конструировании данной машины пошли другим путем и изготовили двигатель 9-ти фазным. Т.е. в нем три независимых сдвинутых трехфазных обмотки. Это позволяет уменьшить токовую нагрузку на каждый провод и ключ, и сделать преобразователь наборным, из однотипных ключей небольшой мощности. Однако с точки зрения системы управления задача усложняется: нужно одним контроллером управлять одновременно 18ю ключами инвертора! И еще дополнительно двумя ключами обмотки возбуждения. При этом так как электрическая машина единая, а трехфазные обмотки индуктивно-связаны, разделить задачу на несколько контроллеров нельзя – требуется синхронизация между всеми таймерами ШИМ, управляющих ключами. На рисунке ниже представлена структура преобразователя тягового двигателя.

Таким образом, был нужен микроконтроллер с минимум 18ю выходами ШИМ (обмоткой возбуждения в силу большой индуктивности можно управлять без применения ШИМ, программно открывая и закрывая ключи в релейном режиме), кучей АЦП, интерфейсом датчика положения ротора (ДПР). И про такой микроконтроллер мы уже писали. Это отечественный микроконтроллер К1921ВК01Т на ARM ядре и частотой 100МГц. Он как раз имеет и 18 ШИМов, и все остальное для управления двигателями. Поэтому мы применили в контроллере именно его, так как разумных альтернатив не так чтобы много.

К слову, для управления тяговыми двигателями используется немного модифицированное для многофазного случая векторное управление, принципы которого подробно описаны в этой статье, а свободная версия ПО, взятая за основу при разработке, находится здесь.

Вот так выглядит открытый шкаф управления с установленными контроллерами. Здесь слева блок тормозного резистора и генератора с двумя контроллерами рядом, далее блоки правого и левого тяговых двигателей. Силовые ключи расположены в глубине, а снаружи видны базовая плата с установленными в нее контроллерами и некоторые силовые шины.

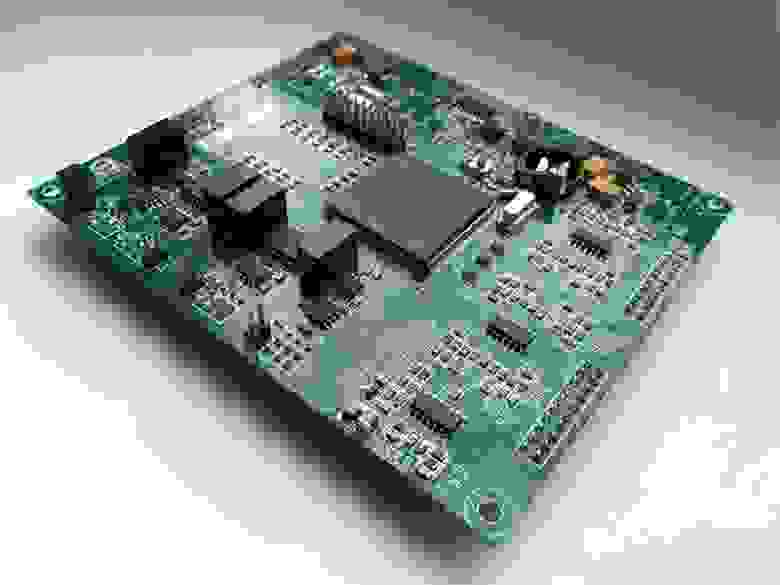

Контроллер верхнего уровня

В качестве контроллера верхнего уровня был разработан отдельный контроллер (для этого и других схожих проектов) на основе двух микроконтроллеров Texas Instruments TMS320F28335. Почему два? Во-первых, в этом устройстве много дискретного и аналогового ввода-вывода, нужно много ножек, во-вторых, нам для некоторых задач нужно было три CAN интерфейса (для разных подсетей автомобиля), а освоенные нами микроконтроллеры имеют только два. Однако конкретно в проекте самосвала второй кристалл не используется (не напаян).

На плате, помимо прочего, можно заметить слот для микро SD карты – туда КВУ сохраняет все логи (весь сетевой обмен) по кругу, стирая старые. Поэтому КВУ выполняет также функции «черного ящика».

Насколько сложно и долго сделать такой КТЭО?

С нуля, без опыта, конечно же нереально. Мы взялись за это потому, что уже делали похожие решения, у нас уже есть опыт в проектировании преобразователей, двигателей, есть освоенное ПО для контроллеров управления и т.п. Т.е. для нас, по сути, это был еще один вариант компоновки того, что мы уже умеем делать. Но так как конструкция так или иначе новая, в процессе испытаний и пусконаладки все равно вылезло несметное число проблем, которые потянули всякие доработки, как аппаратные, так и программные. Но об этом будет подробнее в следующей статье.

По времени разработка заняла примерно два года. От момента начала разговоров о проекте до выкатывания самосвала из цеха своим ходом. Это, на самом деле, очень быстрые темпы. При этом поехать, конечно же, недостаточно. Самое важное, как машина покажет себя в эксплуатации. Какие будут «детские» болезни, какие «взрослые», каков будет ресурс оборудования: это покажет только время. Сейчас машина прошла около 20 000км и продолжает эксплуатироваться.

Заключение

В следующей статье будет рассказано, как проводились испытания оборудования для этого самосвала, будет видео с гудящими приводами, истории об отказах и факапах.

И в качестве небольшой рекламы

Этот проект выполнялся по большей части выпускниками МЭИ. Если Вы хотите узнать больше об электроприводе, гибридных трансмиссиях, системах управления электроприводами и всем вспомогательным оборудованием, изучить применяемые в отрасли микропроцессорные средства, то сообщаем, что кафедра Автоматизированного электропривода (АЭП) НИУ «МЭИ» проводит набор в магистратуру по направлению 13.04.02 «Электроэнергетика и электротехника», программа подготовки – «Электропривод и автоматика».

В магистратуру по данной специальности можно поступать на конкурсной основе на бюджетную форму обучения или на платной основе без конкурса. Иногородним предоставляется общежитие.

С программой подготовки кафедры АЭП можно ознакомиться на сайте НИУ МЭИ.

Подробнее о правилах поступления, сроках подачи документов и проведения вступительных испытаний можно ознакомиться на сайте приемной комиссии НИУ МЭИ.

Кафедра автоматизированного электропривода НИУ «МЭИ» является ведущей кафедрой по данной специальности в России, имеет более 20 млн. руб. ежегодного объема научно-исследовательских работ, публикует более 20 статей в год в изданиях, индексируемых наукометрическими базами данных Web of Science и Scopus, на кафедре преподают сотрудники ООО «НПФ «ВЕКТОР» и ООО «НПП «ЦИКЛ+» — одни из ведущих предприятий в области разработки электроприводов и гибридных электрических трансмиссий.