Почему грузовики и автобусы в отличие от легковых авто оснащены пневматическим тормозом?

Когда грузовой автомобиль тормозит, он пыхтит. Это сжатый воздух из тормозных камер выдувается наружу.

Рядом с тормозящим легковым автомобилем мы ничего подобного не услышим: рабочим телом его тормозной системы является тормозная жидкость, никуда дальше расширительного бачка из системы не уходящая. У гидравлических тормозов есть ряд преимуществ, прежде всего быстродействие, большая отзывчивость, по причине несжимаемости тормозной жидкости (для скоростных и высокоманевренных машин это важный момент).

Но стандартом для тяжелого коммерческого транспорта выбрана пневматика. Почему? Во‑первых, потому, что она проще в обслуживании. Например, при сцеплении-расцеплении тягача и прицепа необходимо соответственно смыкать-размыкать их тормозные системы. Если бы здесь применялась гидравлика, пришлось бы проводить дополнительную операцию по изгнанию воздуха из системы. А в пневматическом тормозе воздух — это и есть рабочее тело, и изгонять его не нужно.

При утечке жидкости из гидросистемы потерю требуется обязательно компенсировать новой порцией тормозной жидкости. А в пневмотормозе нет никакой жидкости — есть всегда доступный воздух, который компрессор закачивает в систему. К преимуществам пневмотормоза относят и нечувствительность к небольшой разгерметизации, так как давление постоянно поддерживается компрессором.

Тормоза с пневматическим приводом: что общего у поезда и грузовика?

Знаете как работает тормозная система с пневматическим приводом? Сегодня порадуются любители тяжёлой, грузовой техники, а вместе с ними и мы все попытаемся понять эту пневматическую систему тормозов, которая является отличительной особенностью подобного вида транспортных средств.

Когда ещё не было автомобилей…

Надо сказать, что пневматические тормоза (использующие воздух в качестве рабочего тела) – изобретение не новое. Их история начинается ещё в конце ХIХ века, и разрабатывались они не для автомобилей, коих в те времена ещё толком то и не было, а для железнодорожного транспорта, развивающегося тогда семимильными шагами.

Своим появлением они решили сразу несколько проблем – позволили поездам стать более мощными, а также перевозить больше грузов, так как только пневматика смогла обеспечить адекватное тормозное усилие для тяжёлых составов.

До автомобилей это чудо инженерной техники добралось лишь в 40-е годы ХХ столетия, когда стали появляться поистине большегрузные тягачи и другая, нелёгкая техника на колёсах.

Пневматические тормоза: только воздух нам поможет

Почему лишь пневматический привод подходит для подобных транспортных средств? На самом деле вся проблема в человеке, а вернее в его ограниченных силах.

Эффективность привычных для нынешних легковушек гидравлических тормозов и уже тем более механических в любом варианте исполнения зависит от силы нажатия на педаль, и даже вакуумный усилитель, призванный помочь водителю, не всесилен.

А теперь представьте, с какой силой надо давить на педаль, чтобы остановить многотонный грузовик с прицепом.

Даже если создать гидравлическую систему, нагнетаемую, например, мощным насосом, то для того чтобы погасить энергию движения столь крупной техники, давление пришлось бы повысить до огромных величин, что влияло бы на надёжность всей схемы.

Справиться с этой задачей сможет только пневмопривод. О его принципе действия и конструкции далее.

Как работает тормозная система с пневматическим приводом?

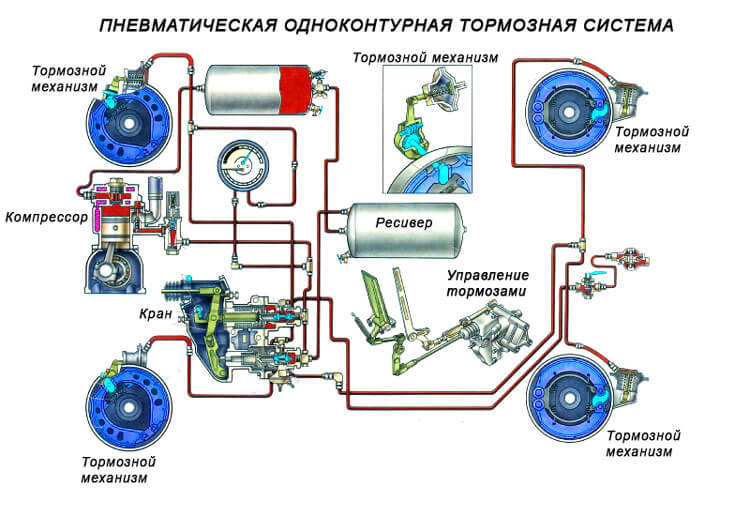

Итак, как же заставить воздух работать на нас? Чтобы разобраться в этом, давайте рассмотрим общее устройство пневмотормозов. Простейшая схема состоит из таких элементов:

Работают вышеперечисленные механизмы вместе следующим образом. Одним из ключевых игроков команды выступает компрессор, который постоянно во время движения закачивает под давлением воздух в ресиверы.

В остальной части системы в это время держится низкое давление, но как только Вы нажимаете педаль – всё меняется.

В момент нажатия поворотная пробка крана изменяет положение и соединяет ресиверы с тормозным цилиндром. Попавший в него под большим давлением воздух, давит на диафрагму, которая в свою очередь перемещает шток, соединённый одним концом с разжимным кулаком.

Этот кулак последнее препятствие между энергией сжатого воздуха и тормозными колодками, которые сдаются под его напором и зажимают тормоза.

Когда педаль отпущена, кран возвращается в исходное положение, тем самым соединяя тормозную камеру с атмосферой. Давление в ней падает, тормоза отпускаются.

Хорошие и не очень стороны пневматики

Мы рассмотрели самый примитивный случай пневматической тормозной системы, в реальных конструкциях всё гораздо сложнее. Кстати, о сложности – это один из недостатков таких схем. Какие ещё минусы, а также какие плюсы есть у них?

Начнём с хороших сторон. Неоспоримым преимуществом пневмотормозов, о котором мы уже говорили, является возможность генерировать большие усилия на тормозные колодки, при этом педаль нажимается без особых проблем. Помимо этого, такие системы прощают небольшие негерметичности в магистралях, обладают высокой надёжностью и КПД, достигающим 80-85%.

Конечно же, есть и недостатки. К ним относится большое время срабатывания пневматики, габариты и сложность системы, отбор мощности двигателя машины на работу компрессора, а также вероятность остаться без тормозов в морозы, так как в магистрали довольно часто попадает вода и при минусовых температурах она превращается в лёд, блокируя циркуляцию воздуха.

Вот мы и узнали как работает тормозная система с пневматическим приводом, которую вы, коллеги-автолюбители, не встретите на легковушках. А я продолжу знакомить вас с устройством машин и уже готовлю следующую интересную статью.

Тормозная система грузового автомобиля: назначение, устройство и принцип работы

Тормозная система грузового автомобиля— ключевой узел, отличающийся большим количеством элементов, увеличенными размерами и массой, а также более высокими требованиями к надежности. Современные грузовики комплектуются тормозами с пневмоприводом, работающими на принципе сжатого воздуха и поддерживающими необходимое давление в системе.

Ниже подробно рассмотрим, какие бывают виды тормозных систем, в чем их отличия и особенности. Отдельно разберем порядок и нюансы работы пневматической тормозной системы, а также принципы взаимодействия ее узлов.

Отличия тормозной системы грузового и легкового автомобилей, классификация по принципу действия

Конструктивно тормозные системы грузовика и легковой машины почти не отличаются. Главной особенности являются габариты и вес комплектующих узлов. Условно тормоза грузовика бывают следующих видов (по принципу действия).

Механические

Применяются в системе ручного / стояночного тормоза. В состав механизма входят рычаги, тяговая система, уравнители и другие элементы. Приводной узел подает ручнику информацию о фиксации автомобиля на одном месте даже при нахождении под сильным наклоном. Применяется механизм на парковке, во дворе и других местах, когда необходимо обеспечить нахождение машины на одном месте и избежать ее скатывания.

Гидравлические

Распространенный вид приводного механизма, востребованный, как правило, на легковых автомобилях. Конструктивно в состав привода входит гидроусилитель, педаль, цилиндры тормозов и колес, трубки и трубопроводы. В такой системе сочетается эффективность работы, доступность, легкость обслуживания и возможность покупки комплектующих во всех автомобильных магазинах.

Конструктивно гидравлические тормоза бывают:

Дисковые

Отличаются надежностью и эффективностью. Конструктивно состоят из накладок, охватывающих диск, установленный и вращающийся на колесной ступице. При срабатывании тормоза работает приводной механизм, воздействующий на накладки. Последние сдавливают на диск с двух сторон, тормозят его и останавливают транспортное средство.

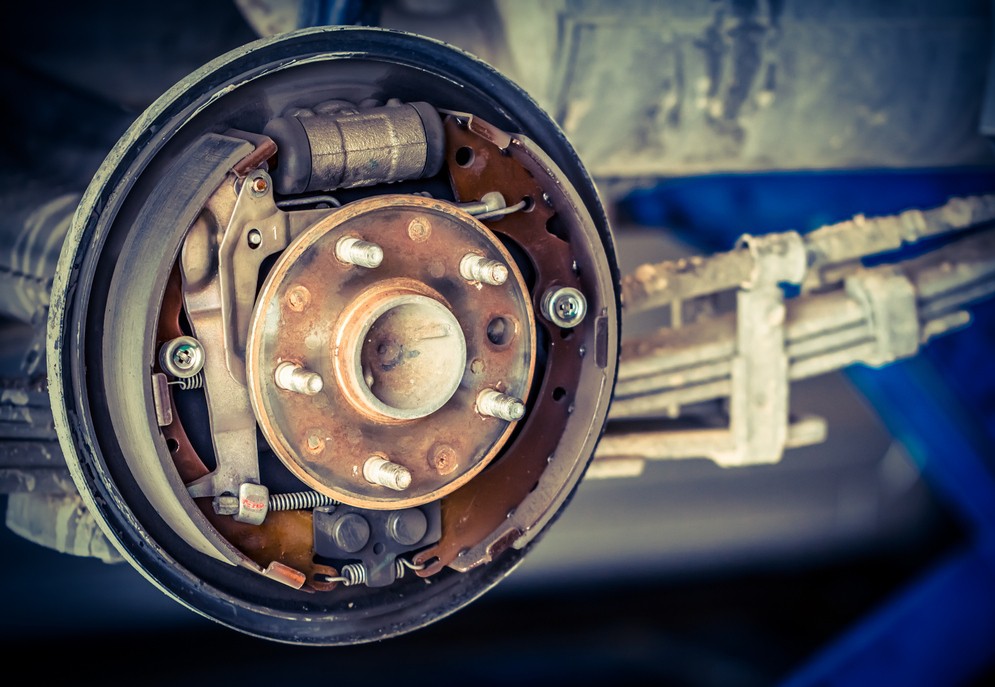

Барабанные

Более доступный вид тормозов, предусматривающий установку специальных накладок внутри барабанной полости. После нажатия педали колодки расходятся и контактируют со стенкой барабана, предотвращая вращение колеса. Чем сильнее нажатие на педаль, тем быстрей останавливается транспортное средство.

Барабанный тормозной механизм проигрывает дисковому по всем параметрам. Чтобы сэкономить на изготовлении автомобиля, производители часто ставят дисковый вариант спереди, а «барабаны» остаются для задней оси.

Гидравлический привод появился еще в 1910-1915-х годах, а в автомобилестроении применяется с 1924-го. Популярность обусловлена одновременным торможением колес, небольшим временем срабатывания (до 0,2 с), высоким КПД на уровне 90%, небольшими габаритами / массой и простой конструкцией.

Пневматические

Тормозная система с пневматическим приводом— наиболее распространенный вид тормозов для грузовых автомобилей и специальной технике.

На легковых машинах они не применяются. По особенностям работы система имеет много общего с гидравлической с той разницей, что главным рабочим элементом является не жидкость, а воздух, поступающий под давлением с помощью компрессора.

После нажатия на педаль воздух направляется к тормозным элементам и обеспечивает их работу. Дополнительно применяются и другие виды тормозных систем— вакуумная, электрическая и комбинированная. Они используются реже, поэтому не будем останавливаться на них подробно.

Четыре типа тормозов

Для надежности в грузовых автомобилях применяется целый комплекс тормозных узлов. Так, система грузовика условно делится на четыре типа:

Оптимальный вариант, когда в грузовом автомобиле применяются одновременно все озвученные выше системы, обеспечивающие безопасность эксплуатации и своевременную остановку грузовика даже в сложных условиях.

Основные рабочие элементы тормозной пневмосистемы

Как отмечалось, в грузовых машинах чаще всего применяются пневматические тормоза, которые конструктивно состоят из следующих элементов.

Компрессор

Монтируется на маховике силового узла и обеспечивает подачу воздуха с необходимым давлением. Он поступает через трубопровод, очищается, а после подается к цилиндрам компрессора.

При достижении давления в 0,7 МПа останавливается подача в пневматическую систему, а при снижении до 0,65 МПа —прекращается выход в атмосферу. Компрессор монтируется в передней части грузовика в непосредственной близости от мотора.

Работает от клиновидного ремня, объединяющего шкивы вентилятора охлаждения и компрессорного механизма. Давление определяется по манометру. После нажатия на педаль воздух подается в тормозные отсеки, а на следующем этапе колодки сжимаются и обеспечивают торможение.

Главный тормозной цилиндр (ГТЦ)

Назначение узла состоит в восприятии усилия, которое передается от тормозной педали / рычага. Механизм отличается по конструктивным особенностям и принципу действия. В состав входит кожух цилиндра, поршень, уплотнители и соединительные узлы. В сложных конструкциях применяется два или более контуров с увеличенным количеством поршней. В некоторых версиях тормозных систем используются двойные цилиндры.

Возле ГТЦ предусмотрена емкость с тормозной жидкостью, которые соединяется с гидравлическим цилиндром. При использовании индивидуального бака он соединяется с ГТЦ с помощью резиновой трубы. Благодаря этой особенности, обеспечивается пополнение жидкости в случае течи, принятии лишнего рабочего состава при расширении и т. д.

К примеру, в грузовом автомобиле Газ 53 предусмотрено 2-контурная система, а ГТЦ имеет двухсекционное исполнение. Каждый из них работает со своим контуром. Также имеется две емкости, которые объединяются с ГТЦ через пру отверстий.

В новых моделях ГТЦ предусмотрены устройства, сигнализирующие об изменении объема жидкости в баке. В этом случае зажигается контрольная лампа на приборной панели, показывающая водителю о необходимости доливки.

Главными элементом является датчик, отличающийся поплавковой конструкцией и обеспечивающий замыкание контактной группы при снижении жидкости ниже допустимого уровня. При заливке системы необходимо удаление воздуха.

Колесные рабочие цилиндры

Один из главных узлов пневматической тормозной системы, обеспечивающий приведение в действие тормозов— рабочие цилиндры. Конструктивно состоят из двух поршней, которые обеспечивают передачу усилия и остановку автомобиля.

Для срабатывания этих элементов необходимо нажать на педаль тормоза. При ее удерживании происходит движение поршней, воздействующих на колодки и обеспечивающих замедление вращения барабана.

После отпускания педали происходит возврат поршня в первоначальное состояние, но с учетом установленного зазора. В случае износа тормозных колодок происходит смещение кольца вдоль цилиндра для поддержания оптимального расстояния.

Регулятор давления

В его функции входит контроль и поддержание необходимого давления в системе. При необходимости устройство подает дополнительный поток воздуха или спускает его для поддержания работоспособности системы.

Кроме рассмотренных выше узлов, пневматическая система грузовика включает в себя:

Принцип работы пневматических тормозов, взаимодействие рабочих элементов

При пуске мотора запускается компрессор, который принимает воздушный поток и направляет его в тормозную систему до создания нужного давления. Этот параметр контролируется регулятором, который при необходимости выводит излишний воздух за пределы механизмов грузового автомобиля. На следующем этапе поток направляется в осушитель, где из него удаляются лишние добавки и убирается влага.

Очищенный и высушенный поток является гарантией стабильной и бесперебойной работы системы, в первую очередь в холодную погоду. Как правило, осушитель и регулятор находятся в одном корпусе, где дополнительно предусмотрен ресивер для регенерации.

После подготовки воздуха производится его распределение с помощью 4-контурного клапана в следующих направлениях:

Ресиверы обеспечивают необходимый объем сжатого воздуха, подача которого регулируется водителем путем нажатия и опускания педали тормоза. Через специальный кран поток под давлением идет в камеры (сначала передние, а потом и задние). Далее штоки воздействуют на элементы разделения / сжатия колодок системы, и машина останавливается.

В контуре ручных и дополнительных тормозов воздух из накопителя идет к тормозному крану, управляющего воздушным потоком, к энергоАКБ. Последние монтируются на задней оси и имеют тормозной кран, обеспечивающий сброс лишнего давления.

Главным действующим элементом являются тормозные камеры, которые под действием пружин обеспечивают фиксацию автомобиля в стояночном положении. Наличие энергоАКБ позволяет исключить аварии, ведь остановка грузовика происходит даже при снижении давления ниже определенного уровня, то есть в аварийных ситуациях.

Параллельно из ресиверного механизма ручных и дополнительны тормозов идет питания к управляющему крану прицепа. Пневомсистемы машины и прицепного устройства объединяются с помощью специальных головок, а сигналы управления также подаются от тормозов машины.

При наличии прицепа магистрали питания и управления коммутируются отдельно. При установке тормозных камер на прицепном устройстве с энергоАКБ формируется управляющая цепь для этих устройств. По магистрали поток воздуха обходит тормозной кран и заполняет ресивер прицепной конструкции. Далее пневматический сигнал идет к управляющей цепи крана, управляемого одним-двумя регулятора.

АБС грузовой машины и прицепной конструкции контролируют равномерность торможения. Они работают, благодаря модуляторам, датчиком угловой скорости, ЭБУ и информирующим лампочкам.

Важный элемент пневмосистемы— манометр, по которому можно увидеть давление, а также лампы-индикаторы разных цветов, обеспечивающие контроль и своевременное информирование о наличии сбоев в работе системы. Все необходимые сведения выводятся водителю на приборную панель.

Итоги

Тормозная пневматическая система — сложный механизм, состоящий из множества узлов. Каждый из элементов очень важен, ведь обеспечивает адекватность и прогнозированность эксплуатации грузового автомобиля в разных условиях.

При этом шофер должен знать устройство, особенности работы и назначение главных элементов, а также уметь делать простой ремонт тормозной системы. При правильной эксплуатации и своевременном обслуживании тормоза грузовика никогда не подведут и выручат даже в экстремальной ситуации.

Тормозная система грузового автомобиля Камаз

3 причины, почему на грузовиках тормоза пневматические, а не гидравлические?

Услышать, что грузовик тронулся с места, можно с очень большого расстояния, так как перед тем, как машина поедет, раздаётся шипение тормозов. Многие автомобилисты задаются вопросом, а почему в грузовых машинах используется именно воздух в тормозах, а не привычная обычным водителям тормозная жидкость?

Надёжность и практичность

Пневматические тормоза используются из соображений практичности, так как они имеют простую конструкцию и не нуждаются в частом обслуживании. Более того, грузовые автомобили имеют существенно большую длину, по сравнению с легковушками, а сделать гидравлическую магистраль таких размеров будет непросто. Да и гидравлика склонна к протечкам, что для водителя грузовика было бы смертельно опасно.

Качество торможения

Пневматические тормоза гораздо лучше останавливают многотонный автомобиль, чем могли бы это сделать гидравлические механизмы. Такое поведение тормозом обусловлено физической особенностью сжатого воздуха, который в состоянии покоя может сохранять энергию. Гидравлика же может сжимать колодки только в тогда, когда к ней прикладывается усилие. Таким образом, если бы на грузовой машине стояли гидравлические тормоза, то после нажатия на педаль тормоза проходило бы очень много времени до того момента, пока начнут тормозить задние колёса, так как жидкость должна быть сжата по всей длине машины. Пневматические же тормоза срабатывают мгновенно.

Безопасность

Последняя причина, почему на грузовиках используется воздух, а не тормозная жидкость – это повышенные требования к безопасности грузовиков. В грузовой машине может быть сразу несколько видов тормозов – рабочий, запасной, стояночный и вспомогательный. Такое количество систем безопасности является жизненной необходимостью при перевозке тяжёлых грузов. Например, при отрыве от машины прицепа разрывается и воздушная магистраль, что приводит к срабатыванию на прицепе запасного тормоза, который блокирует колёса. Да и чтобы удерживать на склоне многотонную машину, необходимы мощные тормозные механизмы с большой силой сжатия.

Автомобильный справочник

для настоящих любителей техники

Тормозные системы грузовых автомобилей

Тормозные системы грузовых автомобилей и прицепов должны удовлетворять требованиям различных предписаний, например, RREG 71/320 EEC и ЕСЕ R13. В них изложены основные функции, эффекты и методы испытаний. Вот о том, как устроены тормозные системы грузовых автомобилей, мы и поговорим в этой статье.

Вся тормозная система делится на рабочую, стояночную, запасную и вспомогательную.

Рабочие тормозные системы грузовых автомобилей

Рабочая тормозная система тягачей

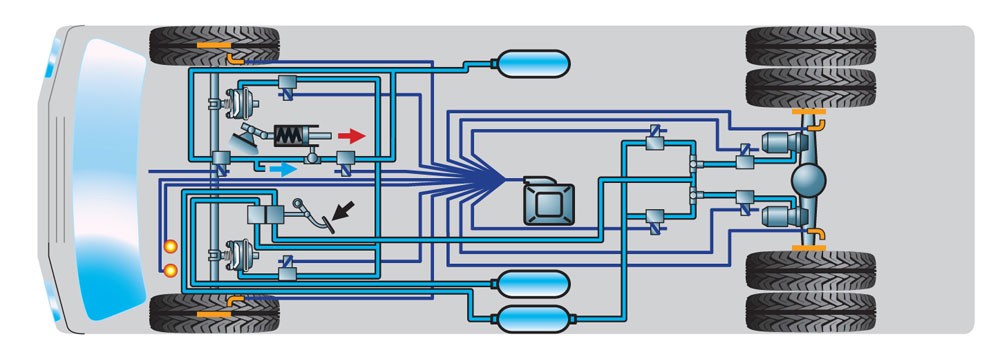

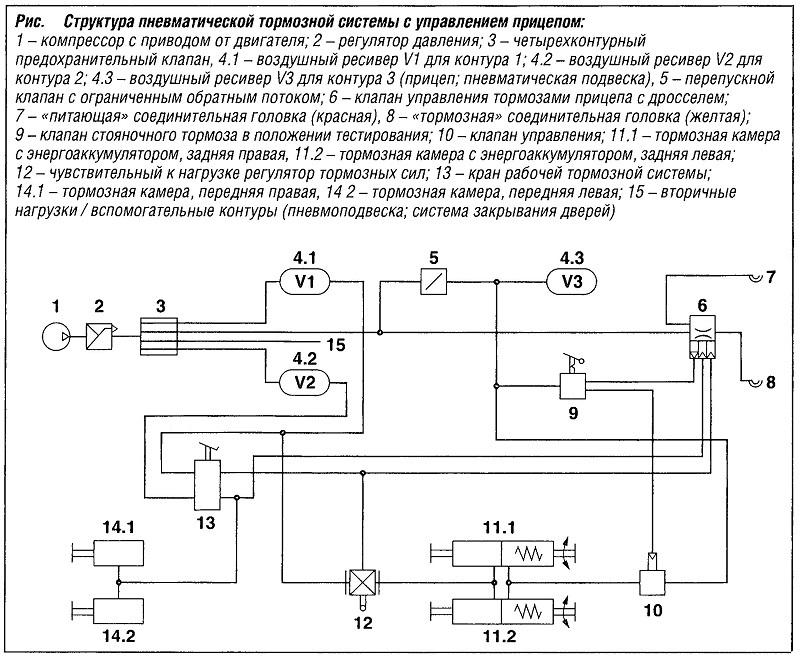

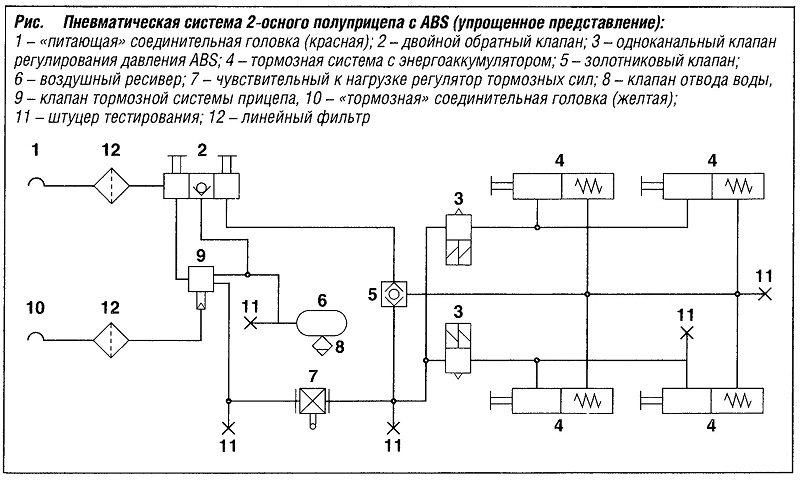

Рабочая тормозная система грузового автомобиля, представляющая собой систему с дополнительным источником энергии (рис. «Структура пневматической тормозной системы с управлением прицепом» и «Пневматическая система двухосного прицепа с ABS» ), может работать со сжатым воздухом или с сочетанием пневматики и гидравлики.

В случае сбоя, например, повреждения тормозного контура, работающая часть системы должна сохранять способность достижения как минимум эффекта запасного торможения — с той же управляющей силой на обычном устройстве управления. Должна обеспечиваться возможность измерения эффекта, и на прицеп не должен влиять этот сбой, т.е. управляющий клапан прицепа должен иметь двухконтурную конструкцию. Эффект запасного торможения должен достигать не менее 50% от эффекта рабочей тормозной системы. Поэтому систему обычно делят на два тормозных контура, уже разделенных на стороне подача, хотя эта конфигурация законодательно предписана только в автобусах.

Подача энергии на прицеп должна гарантироваться даже во время торможения. Двухконтурная система стала обязательной после вступления в силу предписания RREG 71/320, но уже предлагалась и раньше под названием «Nato».

На прицеп по питающему шлангу непрерывно подается сжатый воздух под определенным давлением. Оно должно составлять от 6,5 до 8,0 бар у исправного тягача, независимо от рабочего давления тягача, регламентированного изготовителем. Прицеп должен быть заменяемым. Рабочей тормозной системой прицепа управляет второй трубопровод — тормозной. Этот трубопровод также регламентируется предписаниями, относящимися к заменяемости прицепа. Таким образом, давление в трубопроводе в режиме движения должно составлять 0 бар, а в режиме полного торможения — 6,0-7,5 бар.

Рабочая тормозная система прицепов

Прицеп имеет независимую рабочую тормозную систему, которая лишь частично требует эффекта запасного торможения. Согласно требованиям RREG 71/320, эффекты торможения рабочей тормозной системы в тягаче и в прицепе должны находиться в узком диапазоне допустимых отклонений как функция управляющего давления в тормозном трубопроводе, идущем к прицепу, т.е. они должны быть примерно одинаковы (расчетный диапазон отклонений RREG 71/320 и ЕСЕ R.13).

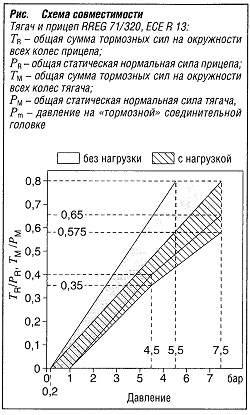

Тягачи и прицепы должны быть взаимозаменяемыми. Поэтому в Приложениях 2 RREG 71/320 и ЕСЕ R13 определены условия их совместимости. Соответственно, соотношение между замедлением и давлением на «тормозной» соединительной головке в диапазоне, изображенном на рис. «Схема совместимости тягача и прицепа» должно находиться в диапазоне 0,2-7,5 бар на «тормозной» соединительной головке. Эта схема применима только к тягачу и прицепу. Для всех остальных транспортных средств и их сочетаний существуют другие схемы.

Стояночная тормозная система грузового автомобиля

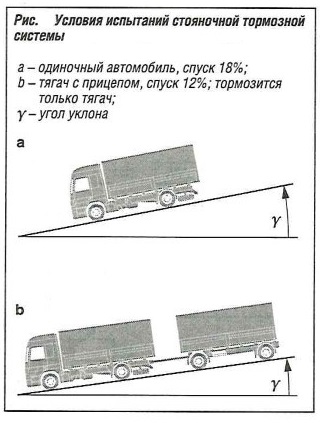

Стояночная тормозная система грузового автомобиля — это независимая тормозная система, которая должна удерживать автомобиль в неподвижном состоянии после полной остановки даже при отсутствии водителя в автомобиле. Эффект удержания в неподвижном состоянии вычисляется на уклоне автомобиля с полной загрузкой. Угол уклона для отдельных автомобилей категорий М, N, О (кроме О1) составляет 18%. У автомобиля с прицепом эффект удержания в неподвижном состоянии должен также достигаться с расторможенным прицепом. В этом случае угол уклона составляет только 12% (рис. «Условия испытаний стояночной тормозной системы» ).

Стояночные тормозные системы с тормозными цилиндрами, оборудованными пружинными энергоаккумуляторами, должны оснащаться как минимум одним устройством аварийного отпускания. Это устройство может быть механическим, пневматическим или гидравлическим. Стояночная тормозная система должна быть предназначена только для градуированной (дозированной) работы, если она должна достигать предписанного эффекта запасного торможения.

В прицепе стояночная тормозная система часто работает как система с мускульным источником энергии. Если систему управления прицепом настроить так, чтобы рабочий тормоз в прицепе реагировал также при задействовании стояночного тормоза в тягаче (управляющий клапан прицепа с воздушным ресивером 4.3, см. рис. «Структура пневматической тормозной системы с управлением прицепом» ), клапан стояночного тормоза должен иметь тестовую регулировку. Это позволяет отпускать рабочий тормоз прицепа при задействовании стояночного тормоза в тягаче. Это, в свою очередь, позволяет проверить, может ли тягач на одном стояночном тормозе удержать весь автопоезд.

Запасная тормозная система грузового автомобиля

Независимой запасной тормозной системы не существует. Она задействуется при возникновении неисправности рабочей тормозной системы, например, в тормозном контуре или источнике энергии. В этом случае должна сохраняться возможность торможения как минимум двух колес (на одной оси).

Тормозная система прицепа тоже не должна затрагиваться этими неисправностями. По этой причине тормозные системы и активация прицепа имеют двухконтурную конструкцию.

Объем подачи должен быть рассчитан так, чтобы в случае сбоя в источнике энергии после восьми полных торможений рабочим тормозом давление было бы все еще достаточным для достижения эффекта запасного торможения на девятом полном торможении. В случае сбоя в тормозном контуре на стороне подачи необходимо обеспечить, чтобы при исправном источнике энергии давление в исправных тормозных контурах не падало постоянно ниже номинального. Это достигается путем использования специальных защитных устройств, например, четырехконтурного предохранительного клапана или электронного блока.

Вспомогательная тормозная система

Используемые колесные тормоза не предназначены для непрерывного задействования. Длительное торможение (например, на затяжных спусках) может привести к перегреву тормозов. Это приводит к снижению эффекта торможения, а в худшем случае — к полному отказу тормозной системы.

Неизнашиваемой тормозной системой называют вспомогательную тормозную систему (тормоз-замедлитель). В Германии она регламентируется Правилами StVZO §41 с. 15 для использования в автобусах снаряженной массой более 5,5 т и в других транспортных средствах снаряженной массой более 9 т. Тормоз-замедлитель должен быть рассчитан на удержание полностью загруженного автомобиля при движении по спуску 7% на расстояние 6 км со скоростью 30 км/ч.

Рабочий тормоз должен соответственно рассчитываться и для прицепов. Работа тормоза-замедлителя в тягаче не должна обуславливать задействование рабочего тормоза в прицепе (см. также StVZO §72 и Ведомости Федерального законодательства 199011 Р. 885,1102).

Компоненты тормозных систем грузовых автомобилей

Пневмосистема грузового автомобиля

Пневмосистема состоит из источника энергии, регулятора давления, подготовки воздуха и распределения сжатого воздуха.

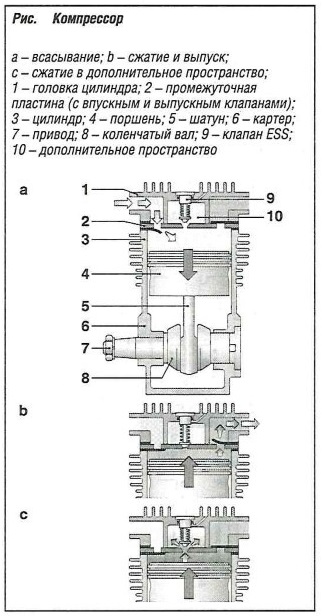

Компрессор тормозной системы

Компрессор — источник энергии. Он всасывает воздух и сжимает его до состояния рабочей среды для тормозных систем и вспомогательного оборудования (например, пневмоподвески, системы закрывания дверей).

Для уменьшения потерь при создании необходимого давления в пневмосистеме используется система энергосбережения (ESS); она прекращает процесс дальнейшего сжатия воздуха, переводя работу компрессора в режим холостого хода. В результате снижается расход топлива.

Во время возвратного такта поршень всасывает воздух после автоматического открывания впускного клапана из-за образовавшегося вакуума. Впускной клапан закрывается в начале обратного такта поршня. При такте сжатия поршень сжимает воздух. По достижении определенного давления открывается выпускной клапан, и сжатый воздух подается в тормозную систему.

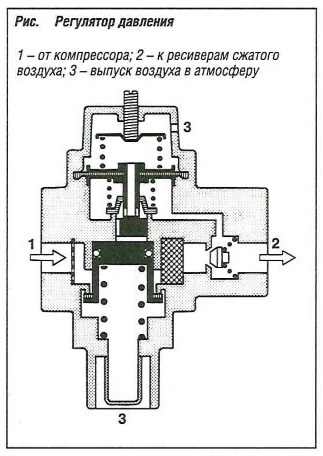

Регулятор давления тормозной системы

Пока давление в резервуарах сжатого воздуха ниже давления отсечки, штуцеры 1 и 2 соединены, и сжатый воздух проходит через регулятор давления. По достижении давления отсечки регулятор давления переключается в холостой режим. В этом случае активируется выпускной поршень, и штуцер 1 соединяется с атмосферой (выпуск).

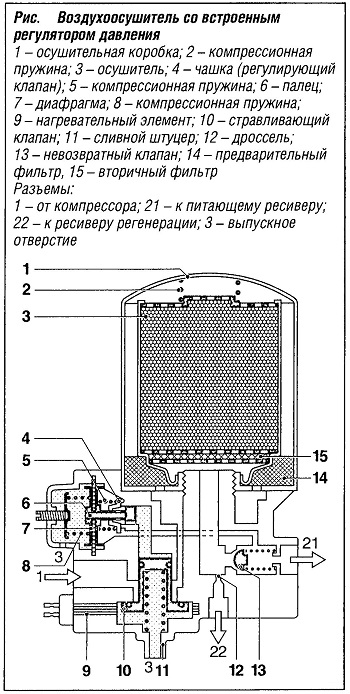

Воздухоосушитель тормозной системы

Воздухоосушитель состоит из осушительной коробки и корпуса с выпускным воздушным клапаном и устройством для восстановления гранул (рис. «Воздухоосушитель со встроенным регулятором давления» ). Гранулят восстанавливается путем активации в восстановительном ресивере.

Когда выпускной воздушный клапан закрыт, то сжатый воздух протекает через осушительную коробку и оттуда проходит в питающий ресивер. В то же время ресивер регенерации заполняется сухим сжатым воздухом. По мере прохождения сжатого воздуха через осушительную коробку влага удаляется путем конденсации и впитывания.

Гранулированный состав в осушающей коробке обладает ограниченной водопоглощающей способностью и поэтому должен регенерироваться через регулярные интервалы. В процессе регенерации сухой сжатый воздух из ресивера регенерации через регенерирующий дроссель проходит сквозь влажный гранулированный состав, извлекая из него влагу, и через открытый выпускной клапан возвращается в атмосферу.

Регулятор давления и воздухоосушитель можно скомбинировать в один блок.

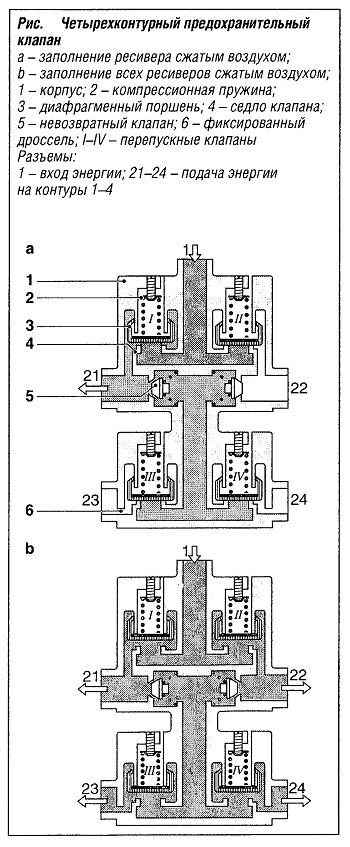

Четырехконтурный предохранительный клапан

Четырехконтурный предохранительный клапан распределяет сжатый воздух по различным тормозным и вспомогательным контурам, изолирует контуры друг от друга и обеспечивает подачу воздуха в оставшиеся контуры при неполадках в одном из контуров (рис. «Четырехконтурный предохранительный клапан» ).

Перепускные клапаны могут располагаться по-разному. Зачастую контуры 1 и 2 и вспомогательные контуры 3 и 4 последовательно соединяются парами. Это гарантирует, что как минимум один из двух контуров рабочей тормозной системы заполняется в порядке приоритетности. Вспомогательные контуры для клапанов этого типа дополнительно защищаются двумя невозвратными клапанами. Их можно не устанавливать в случае с четырехконтурными

защитными клапанами с центральным притоком. Эти перепускные клапаны могут также оснащаться ограничителями переменного потока. Они позволяют заполнять пустую систему небольшими объемами воздуха.

При возникновении сбоя, например, в контуре 1 (из-за течи), давление сначала падает только в контуре 1 до 0 бар, а в контуре 2 до давления закрытия. Давление в контурах 3 и 4 изначально поддерживается за счет невозвратных клапанов, но падает до давления закрытия из-за расходования воздуха. Воз дух продолжает нагнетаться компрессором в исправные контуры, так как остаточное давление в контурах 2, 3 и 4 воздействует на вторичную зону соответствующих перепускных клапанов. Исправные контуры снова заполняются, до тех пор, пока давление открывания неисправного контура (1-го контура) не начнет воздействовать на первичную зону соответствующего перепускного клапана, открывая его. Дальнейший рост давления невозможен, потому что, начиная с этого момента, подаваемый сжатый воздух улетучивается через неисправный контур. Давление открывания через первичную зону действия регулируется таким образом, чтобы оно было больше либо равно номинальному (расчетному) давлению тормозной системы. Это обеспечивает и достаточную подачу сжатого воздуха в исправный контур рабочей тормозной системы, и эффект вторичного торможения. Также поддерживается подача сжатого воздуха во вспомогательные контуры — прицепа, стояночной тормозной системы и пневмоподвески.

Электронный блок обработки воздуха

Сегодня регулировка давления, подготовка воздуха и распределение сжатого воздуха сочетаются в одном электронном блоке — блоке обработки воздуха. Электронный блок обработки воздуха (EAC, Electronic Air Control) — это функциональное объединение регулятора давления, воздухоосушителя и многоконтурного предохранительного клапана в одном мехатронном устройстве. Это дает значительные преимущества в плане затрат на систему, функциональности и энергосбережения.

Аккумулирование энергии

Энергия, необходимая для торможения и для работы вспомогательных контуров, накапливается и хранится в достаточных количествах в ресиверах сжатого воздуха, допущенных к эксплуатации в автомобилях. Объем должен рассчитываться так, чтобы, без последующей подачи, после восьми последующих торможений все еще достигался предписанный для этого автомобиля эффект вторичного торможения, как минимум на девятом полном торможении. Несмотря на использование воздухоосушителя, ресиверы со сжатым воздухом оснащаются ручными или автоматическими дренажными устройствами. Ресиверы со сжатым воздухом должны выполнять требования §41 а с. 8 в увязке с § 72 StVZO, и должны получать допуск к эксплуатации и иметь идентификационное обозначение.

Системы подачи для тормозных систем должны оснащаться сигнальными устройствами. При этом предъявляются следующие требования:

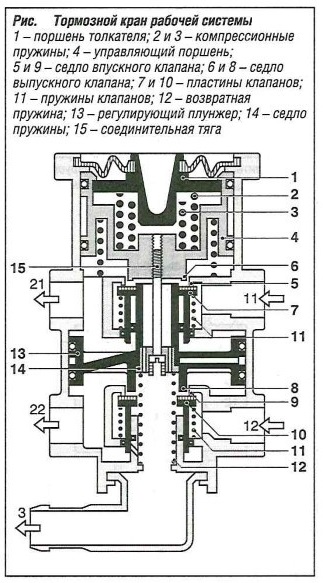

Тормозной кран рабочей системы

Клапаны рабочего тормоза (рис. «Тормозной кран рабочей системы» ) имеют двухконтурную конструкцию и регулируют контуры рабочего тормоза соответственно управляющему усилию (клапаны, управляемые усилием).

Контур 2 регулируется тормозным давлением в контуре 1. Он, вместо устройства управления сверху, воздействует на реактивный поршень контура 2. Приблизительно в то же время в контуре 2 тоже достигается крайнее положение тормоза. В положении полного торможения или в случае сбоя в контуре 1 оба управляющих поршня механически перемещаются в полностью вытянутое положение с помощью устройства управления. Выпускные клапаны закрываются, а впускные остаются открытыми. Контуры 1 и 2 пневматически полностью и безопасно изолированы друг от друга. Особые конструкции обеспечивают разные контролируемые давления торможения для контуров 1 и 2. Они требуются, если клапаном рабочего тормоза активируется двухконтурный усиливающий цилиндр, или если управление контуром 2 зависит от нагрузки. Это становится возможным путем установки соответствующей пружины или реактивного поршня с несколькими зонами действия.

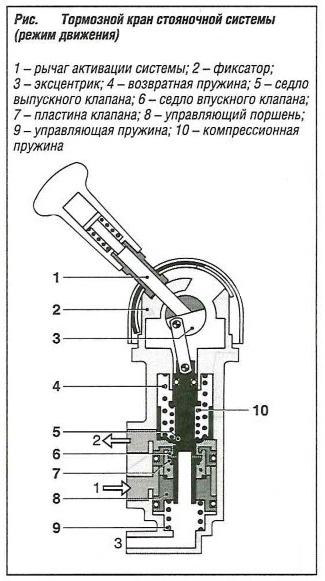

Тормозной кран стояночной системы

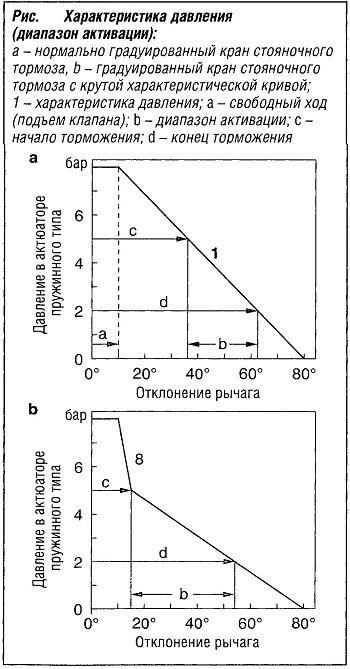

Существуют различные варианты кранов стояночного тормоза, в зависимости от области применения: неградуированные, градуированные или градуированные с крутой характеристической кривой. Последний вариант обеспечивает очень чувствительный градуируемый эффект, так как рабочий диапазон тормозных цилиндров с пружинными энергоаккумуляторами, при угле рычага крана стояночного тормоза около 80°, используется оптимально. Рабочий диапазон тормозных цилиндров с пружинными энергоаккумуляторами находится в пределах от 5 бар (начало торможения) до примерно 2 бар (конец торможения, см. схемы на рис. «Характеристика давления» ).

Краны стояночного тормоза могут иметь двухконтурную конструкцию. В этом случае система запитывается из контура 3, а пневматическое вспомогательное отпускающее устройство пружинных актюаторов — из контура 4. В этом случае можно отказаться от дополнительной поворотной ручки-кнопки, золотникового или обратного клапана.

В варианте с крутой характеристической кривой (рис. «Характеристика давления«), начало торможения достигается раньше, и диапазон активации значительно шире. Это имеет преимущества, в частности, при использовании стояночного тормоза в качестве запасного тормоза.

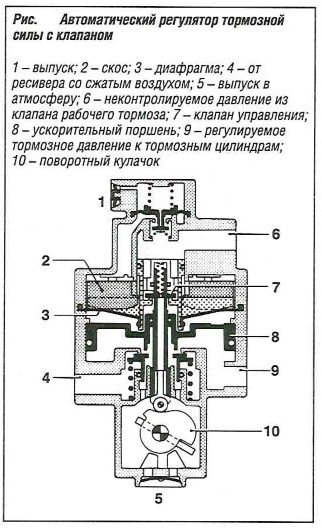

Автоматический регулятор тормозной силы, чувствительный к нагрузке

Система автоматической регулировки тормозного усилия в зависимости от нагрузки (ALB) — необходимый элемент в передающем устройстве рабочей тормозной системы в грузовом автомобиле.

Автоматический регулятор тормозной силы (рис. «Автоматический регулятор тормозной силы с клапаном» ) подключается между краном рабочего тормоза и тормозным цилиндром. В зависимости от нагрузочного режима автомобиля с помощью регулятора изменяется тормозное давление. Устройство имеет диафрагму с переменной активной площадью. Диафрагма регулятора опирается на два радиально расположенных и свободно входящих друг в друга скоса. В зависимости от положения седла клапана управления в вертикальном направлении имеется большая активная площадь (положение клапана внизу) или меньшая (положение клапана вверху). Тормозные цилиндры снабжаются воздухом через ускорительный клапан, давление после которого несколько меньше (ненагруженное состояние), чем от крана рабочей системы, или является таким же (полностью загруженное состояние). Регулирующий кран можно перевести в положение, чувствительное к нагрузке с помощью эксцентрика, присоединяемого через систему рычагов к оси автомобиля или с помощью клина (у автомобилей с пневматической подвеской).

Ограничитель давления, который расположен в верхней части регулятора, пропускает небольшой поток воздуха ограниченного давления (примерно 0,5 бар) в полость над диафрагмой. Таким образом, до образования этого давления не происходит какого-либо уменьшения давления в тормозном цилиндре. Это необходимо для синхронного включения тормозов на всех осях автомобиля.

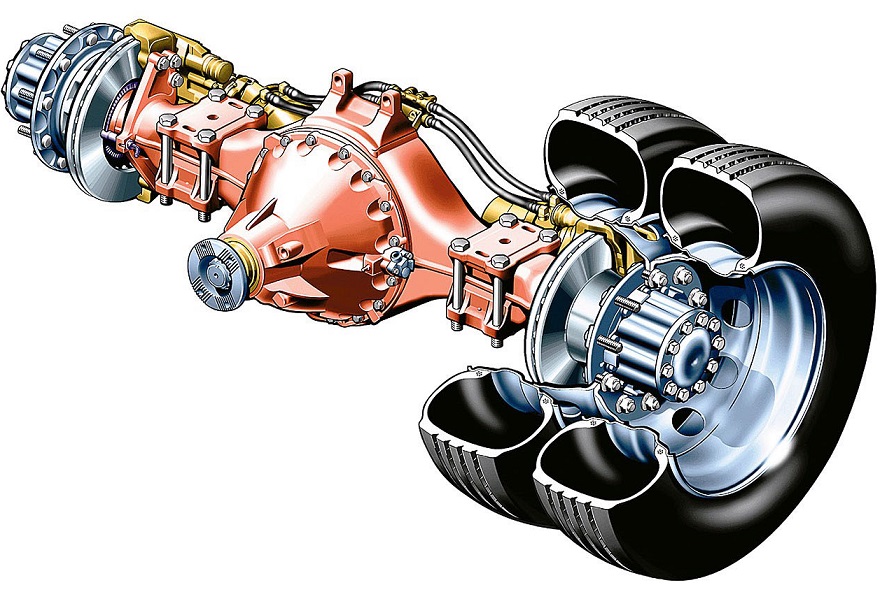

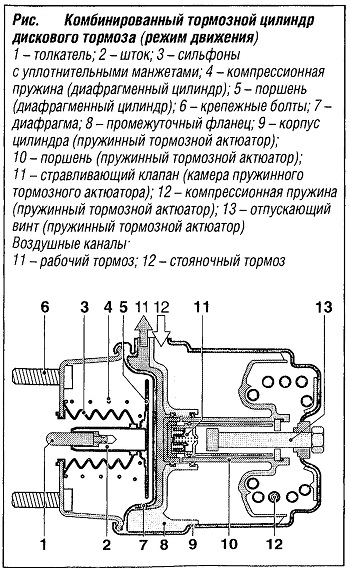

Комбинированный тормозной цилиндр

Комбинированный цилиндр в грузовом автомобиле состоит из диафрагменного рабочего цилиндра и пружинного актюатора стояночного тормоза (рис. «Комбинированный тормозной цилиндр дискового тормоза» ).

Различают комбинированные цилиндры для тормозов с S-образным кулачком, барабанных тормозов с клиновым разжимным устройством и дисковых тормозов в зависимости от типа колесного тормоза.

Два цилиндра могут активироваться независимо друг от друга. Одновременное срабатывание обеспечивает суммирование сил. Этого можно избежать путем установки специального клапана управления, чтобы автоматически предотвращалась механическая перегрузка других компонентов (например, тормозных барабанов).

Центральный отпускающий винт позволяет подтягивать пружину актюатора без подачи сжатого воздуха (механическое устройство аварийной разблокировки). Это необходимо для упрощения установки или, в случае сбоя подачи сжатого воздуха, получения возможности для маневрирования автомобиля.

При задействовании рабочего тормоза сжатый воздух попадает под диафрагму в цилиндр и прижимает плунжерный диск и толкатель к рычагу дискового тормоза. Сброс давления ведет снова к отключению тормозного механизма.

Когда сжатый воздух попадает в пружинный актюатор, поршень сжимает пружины, отпуская тормоз. Если камера вентилируется, то пружинный актюатор через шток воздействует на диафрагменную часть и вдавливает толкатель в механизм дискового тормоза через диск поршня.

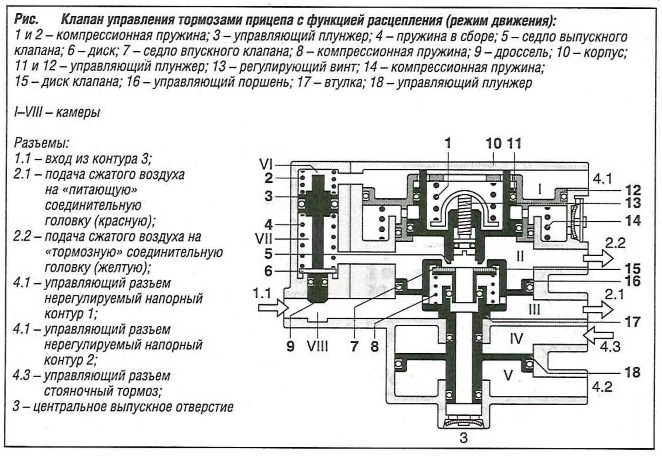

Клапан управления тормозами прицепа

Клапан управления тормозами прицепа, установленный на тягаче, управляет рабочим тормозом прицепа. Этот многоконтурный клапан управления запитывается через магистрали как рабочей, так и стояночной тормозных систем (рис. «Клапан управления тормозами прицепа с функцией расцепления» ). В режиме движения питающая камера III и камера IV контура стояночного тормоза находятся под одинаковым давлением. Тормозной трубопровод, идущий к прицепу, соединяется с атмосферой через центральное выпускное отверстие (3). Рост давления в камере I тормозного контура 1 и в камере V тормозного контура 2 ведет к соответствующему повышению давления в камере II тормозного трубопровода, идущего к прицепу. Уменьшение давления в обоих контурах рабочей системы приводит к такому же уменьшению давления в тормозном трубопроводе. Работа стояночной тормозной системы приводит к выпуску воздуха из контура стояночного тормоза (камера IV). В результате растет давление в камере II тормозного трубопровода, идущего к прицепу. Когда воздух попадает в камеру IV, из трубопровода снова выпускается воздух.

Если снять тормозной трубопровод, идущий к прицепу, то давление в питающем трубопроводе к прицепу должно упасть до уровня 1,5 бар менее чем за две секунды (предписывается Правилами RREG 71/320). Для этого подача сжатого воздуха в питающий трубопровод ограничивается с помощью встроенного клапана.