Что нужно новичку, чтобы начать сварочные работы по кузову

ВНИМАНИЕ! В настоящей заметке изложен один из множества вариантов, доступных новичкам, по началу сварочных работ по кузову автомобиля. Данный вариант основан на опыте автора и призван продемонстрировать решение двух основных задач, встающих перед новичком:

1) какое оборудования и оснащение приобрести, чтобы выполнить работы и не слишком потратиться.

2) как выполнять сварочные работы.

ОСОБОЕ ВНИМАНИЕ! В данной заметке описывается то, чем пользуется сам автор (т.е. я лично). Все кто попытается обвинять меня в рекламе — идите … мимо!

Часть 1. Оборудование и оснащение.

Минимальный набор оборудования составит:

1) Болгарка с диаметром круга 115 мм и мощностью 300 — 450 Watt. Крупнее брать не стоит, т.к. не удобно будет делать резы на локальных участках кузова. Круги к ней толщиной от 1 (для большинства панелей) и 2 мм (для лонжеронов). Круглая кор-щётка. Диск зачистной (образивный) толщиной 5-6 мм (для стачивания излишков сварки.

2) Насадка на болгарку типа ленточный гриндер (напильник) для зачистки/шлифовки в узких местах

, и ленты к нему.

3) Сварочный аппарат Aurora Overman 160 или 180 и бобина самозащитной порошковой проволоки E71T-GS.

И сверла для точечной сварки. Как изготорвить такие самому из свёрел по металлу, можно почитать ЗДЕСЬ

5) Ручной инструмент: молоток слесарный, зубило, набор свёрел по металлу, ручная кор-щётка с металлической щетиной.

6) Набор рихтовочных инструментов для грубых работ

8) Респиратор с фильтрующими элементами

9) Сварочные зажимы (клещи)

Вопросы на ответы по списку выше.

Вопрос: Почему сварочный аппарат Aurora Overman 160 или 180?

Ответ: Это один из немногих аппаратов профессионального качества и назначения, доступный по бюджетным ценам, т.е. до 30 000 руб. Аппарат прост в устройстве, надежен, не требователен к опыту сварщика. Позволяет подстраиваться под разные задачи.

Вопрос: Почему самозащитная порошковая проволока E71T-GS?

Ответ: Самозащитная порошковая проволока — по сути очень похожа на плавящийся покрытый электрод, только состав, генерирующий защитный газ вокруг дуги, помещён внутрь проволоки. Такой проволокой можно осуществлять сварку в тех же условиях, что и плавящимся покрытым электродом, т.е. даже под открытым небом и при несильном ветре. Баллон с газом, газовый редуктор с манометром и расходомером, подогреватель CO2 не нужны. На этом экономится около 15 000 руб. Но такая проволока дымит, а место сварки покрывается шлаком, который нужно очищать.

3) ВАЖНО!

а) Сварку нужно вести на прямой полярности, т.е. на горелку должен быть подключен «-«. Такой режим дает максимальное тепловложение в материал кузовных панелей, что позволяет производить сварку на более низких токах и в более щадящем (по зоне отжига металла) режиме.

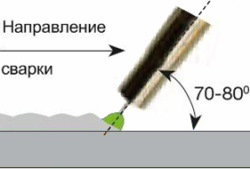

б) Сварку необходимо выполнять углом назад, оттесняя шлак в хвостовую часть ванны. Иначе шлак будет попадать в сварную ванну, и шов получится пористый!

Универсальная самозащитная проволока для кузовных работ — E71T-GS толщиной 0,8 мм. Такая проволока предназначена для сварки низкоуглеродистых и низколегированных сталей, а это означает, что прочность материала шва выше чем у стали кузовных панелей, и близка к прочности стали лонжеронов и иных элементов кузова из низколегированных сталей.

Пример:

ESAB CORESHIELD 15

Не стоит экономить на качестве проволоки! Одна бобина в 5 кг. позволит Вам не только освоить сварочный процесс, но провести работы по ремонту около 50% кузова автомобиля класса С, включая кузов универсал. Плюсом будет исключение влияния качества проволоки на процесс сварки, что даст более быстрое освоение процесса.

Часть 2. Обучение работы со сварочным полуавтоматом Aurora Overman 160 или 180

В самом начале смотрим следующие видеоролики (и не слушаем советчиков, говорящих, что средняя крутилка на Overman регулирует силу тока!):

Для тренировки найдите куски металла толщиной 0,8 — 1 мм и пробуйте сваривать в стык, сквозь просеченное отверстие, в нахлест, экспериментируя (в небольших пределах) с настройками.

Перед сваркой металл должен быть очищен до блеска от лакокрасочных и цинковых покрытий, смазок, грязи и ржавчины. Используйте круглую кор-щетку для болгарки. Небольшие остатки вкраплений ржавчины или цинкового покрытия проволока E71T-GS переносит спокойно.

Варить тонкий металл лучше точками с шагом 2,5 см, интервалом охлаждения металла в несколько минут перед следующим проходом. При каждом новом проходе точки ставятся по центру между ранее нанесенными точками.

После каждого прохода зачищайте точки и промежутки между ними корщёткой до блеска!

Какой должен быть результат?

1. Звук сварки должен быть слышен как ровномерное шипение/жужжание.

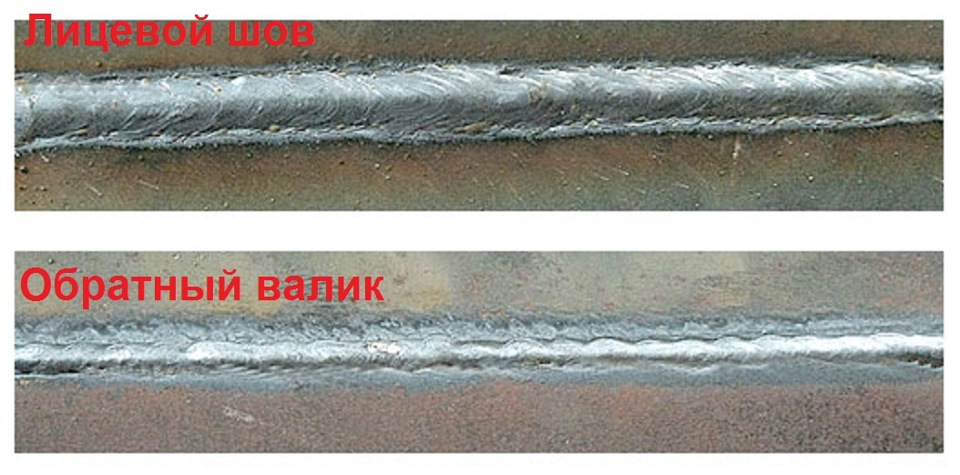

2. Сварочный шов должен быть округлым и слегка выпуклым, не более 3 — 5 мм в ширину, покрыт ровномерным тонким слоем шлака\нагара, не должен иметь пор/кратеров/дыр.

3. При сварке в стык, валик шва должен быть с обеих сторон (с обратной стороны тоньше и менее выпуклый).

4. При сварке встык и через просеченное отверстие с обратной стороны должно быть отчетливо видно проплавление металла (тонкая линия обратного шва, или бугорок для точечной сварки).

5. Сваренные детали не должны легко разделяться при сгибе по шву или разведении деталей в стороны после точечной сварки или внахлёст. Разрыв металла должен происходить по краю шва (точки), но не по самому шву.

Удачи, и не бойтесь начинать! Но и кидаться сразу, без тренировки, на автомобиль с инструментом не стоит 🙂

Сварка кузова инвертором: основные правила работы и нюансы сварочных процессов для качественного соединения

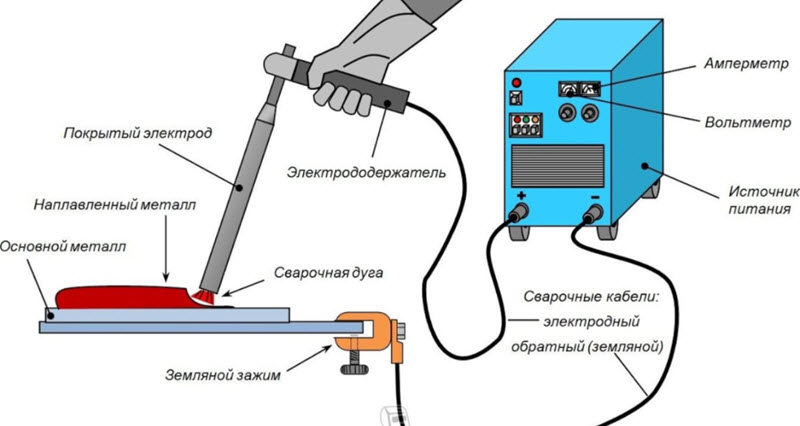

В настоящее время инверторными сварочными аппаратами (или инверторами) называются такие сварочные аппараты, которые позволяют осуществлять сварку с помощью электродов.

Особенности и преимущества сварки кузова автомобиля инвертором

Инверторы являются высокотехнологичным оборудованием, которое, между тем, достаточно просто в управлении, например, в части обучения технологий сварки (срок обучения не превышает для новичков одной недели). Данные аппараты отличает также высокая производительность, что делает данный вид сварочного оборудования особенно распространенным в части сварочных работ на автомобильной технике.

Сами инверторные сварочные аппараты обладают рядом преимуществ, к числу которых относятся:

Однако следует понимать, что инверторы по своей цене находятся в том же диапазоне, что и полуавтоматические аппараты, а в некоторых случаях могут его превышать по стоимости (в зависимости от используемого бренда).

Как выбрать аппарат

Все швы, выполняемые на инверторных сварочных аппаратах, являются видимыми. И качество таких швов зависит от того, какими характеристиками обладает тот или иной аппарат. При выборе инвертора следует отталкиваться от следующих параметров:

Обращать внимание на функции «горячий старт» или «антиприлипание» не следует, так как они изначально идут на всех современных инверторных аппаратах в «базе» и используются производителями как рекламный ход с целью выгоднее представить свой товар для неопытных пользователей.

Правила подготовки металла

Для того чтобы получить максимально качественные сварные швы, необходимо выполнить ряд условий, а именно:

Технология сварки

Так как кузовной металл является очень тонким (от 0,8 до 1 мм), то выполнять сварочные работы следует с особой тщательностью. Для этого необходимо соблюдать следующие технологические правила:

При выполнении сварочных работ необходимо защищать глаза с помощью маски с затемненным стеклом (степень затемнения стекла зависит от того, какой вид сварки используется), руки должны быть закрыты перчатками (крагами), задерживающими попадание на кожу капелек раскаленного металла.

Одежда сварщика не может быть синтетической, так как потребуется избежать риска ее возгорания.

Правила обработки кузова после сварки

После того как все сварочные швы были выполнены в полном объеме, их необходимо зачистить с помощью болгарки. Итогом такой зачистки станет полная картина того, в каком состоянии находятся швы, а также есть ли непроверенные участки. В случае наличия таких непроваренных участков необходимо выполнить повторные сварочные работы на них.

Если непроваренных участков нет, следующим этапом становится подготовка кузова к пескоструйным работам и последующей покраске. Такая подготовка чаще всего заключается в шпаклевке всех элементов кузова, которые нуждаются в данном виде обработки.

Варим кузов электродом

Всем громадный привет! Продолжаем противостоять коррозии кузова! Сегодня на очереди силовые элементы днища, и по совместительству — места крепления кресла водителя.

Ранее я уже делал публикации, и многие заметили, что я предпочел клепочные соединения, но когда встал вопрос крепления кресла, заклепочник отложил в сторону.

Сегодня варим кузов электродом, или электродной сваркой, или ручной дуговой сваркой, как вам удобнее.

Восстановил основной усилитель, который держит кресло, и переварил направляющие для кресла.

Жду ваших комментариев))))

Метки: passat, vw, оживление мертвеца, пассат, сварка кузова, сварка электродом, сварка авто электродом

Комментарии 28

Я люблю больше электродами варить, хотя полуавтомат имею в наличии. Но для тонкой кузовщины полуавтомат все же предпочтительнее. А все что толще только электродами, полуавтомат прогревает не сразу и в начале шва провара нет.

Варил хоть и не много электродом, все нормально получается, не полуавтомат конечно, но все же, двоечку и ток на минимум. Все кто уже купил полуавтомат будут говорить, что все это ерунда, у все у кого инверторный полуавтомат будут ругать трансформатор, а дальше синергетика и т.д и тд, так что)))

Топчик Ютуба «гараж 186»))

Пару лет варил электродами 1.6 мм рем вставки из 0.8 естественно либо подклад либо нахлест, обработать главное было и все ходит без проблем, единственное ведёт если передержал, но это все опыт, а где ж его взять если ничего не делать)

Стеб над техникой и над людьми, уважающих технику

Сказ про деградацию.

ндась…даже и не знаю! от нефиг делать я конечно практиковался в свое время электродом на консервных банках… но тратить столько сил и времени! безумству храбрых пою я песню. ну а так — понятно что электрод использую! есть несколько иная тема где он рулит! переварка рам! прикол в том — что во первых — пафосные электроды из высокопрочки есть на любом стройрынке а вот что то отличное от обычной СВ-низкоуглеродной типа «от эсаба» это ехать надо спецом…но не это главное! при сварке электродом — вы за один чирк можете сразу налить метал! а на 0.8-1.0мм проволоке надо «жечь»…ЗТВ получается априори больше — метал крутит и ведет нещадно! по деньгам — народ кстати прав! не намного дороже! а при условии что у меня аж два лектродника — «честный транс» от ТДМ и пафосный инвертор от ВМЕ (зачем нужно 2 — отдельная песня…) — они по деньгам суммарно дороже полуавтомата!

Не слушай никого, если тебя устраивает твоё качество работ. Делаешь для себя и по своим финансовым возможностям. Если будет желание и финансовая возможность, то купишь полуавтомат. Я первую свою машину 09 переваривал электродом диам. 2мм. Переваривал пороги ( наружный, усилитель, соединитель), поддомкратники, часть задних лонжеронов, задние стаканы ( силовую часть), задний наружный и внутренний подкрылки, местами днище. Сваривал следующим образом: сверлил с шагом 3 — 4 см. отверстие диам. 6мм., пусть это будет наружный порог, и через эти отверстия обваривал. Потом болгарской стачивал лишнее. Шпаклевал если нужно, грунтовал, красил. Внутренние/скрытые полости обработал мовилем. Эта 09 на ходу до сих пор! Причём ничего из переваренное не сгнило и не отвалилось. Я разговаривал с владельцем. Он сказал, что как у меня её купил, ничего с ней не делал, только ездил. Капитально ремонтировать её закончил я в 2010 году. А в 2012 году я её продал. Владельца в этом авто я видел прошедшей осенью. 10 лет для первого ремонта я считаю нормально. Причём там ещё есть запас прочности. Ещё одну девятку переваривал таким же способом. То же на ходу до сих пор. Потом я конечно купил полуавтомат, а тот сварочник продал по той цене, что и покупал. При этом он себя окупил в несколько раз. Знакомому на автобусе подваривал низ дверей. Но уже тройкой, так как двойка закончилась. И при этом ничего не прожег. Поэтому если есть желание, то варить можно чем угодно. А опыт приходит во время работы. Удачи!

Спасибо за такой крутой комментарий))

Сам через это прошёл))

Не слушай никого, если тебя устраивает твоё качество работ. Делаешь для себя и по своим финансовым возможностям. Если будет желание и финансовая возможность, то купишь полуавтомат. Я первую свою машину 09 переваривал электродом диам. 2мм. Переваривал пороги ( наружный, усилитель, соединитель), поддомкратники, часть задних лонжеронов, задние стаканы ( силовую часть), задний наружный и внутренний подкрылки, местами днище. Сваривал следующим образом: сверлил с шагом 3 — 4 см. отверстие диам. 6мм., пусть это будет наружный порог, и через эти отверстия обваривал. Потом болгарской стачивал лишнее. Шпаклевал если нужно, грунтовал, красил. Внутренние/скрытые полости обработал мовилем. Эта 09 на ходу до сих пор! Причём ничего из переваренное не сгнило и не отвалилось. Я разговаривал с владельцем. Он сказал, что как у меня её купил, ничего с ней не делал, только ездил. Капитально ремонтировать её закончил я в 2010 году. А в 2012 году я её продал. Владельца в этом авто я видел прошедшей осенью. 10 лет для первого ремонта я считаю нормально. Причём там ещё есть запас прочности. Ещё одну девятку переваривал таким же способом. То же на ходу до сих пор. Потом я конечно купил полуавтомат, а тот сварочник продал по той цене, что и покупал. При этом он себя окупил в несколько раз. Знакомому на автобусе подваривал низ дверей. Но уже тройкой, так как двойка закончилась. И при этом ничего не прожег. Поэтому если есть желание, то варить можно чем угодно. А опыт приходит во время работы. Удачи!

Я заметил, что электродом 2,5 и 3 мм жестянка варится лучше, чем двоечкой.

Все зависит от качества электрода, сварочного аппарата, и рук самого сварщика 😉. Трансформаторный сварочник лучше покупать с плавной регулировкой тока. Но инверторный сварочник лучше трансформаторного. Хотя для жестянки/кузовных работ, лучше полуавтомат с баллоном. Можно конечно и флюсовой проволокой варить, если нет баллона. Но с газом получается аккуратнее. Это из личного опыта.

чувак просто накидывает говна на вентилятор.

Сварка кузова автомобиля: чем и как лучше проводить сварочные работы

Сварочные работы над кузовом автомобиля могут потребоваться в двух случаях – сильный износ в результате коррозии и повреждения после дорожно-транспортных происшествий (ДТП).

Воздействие высоких температур уничтожает заводскую защиту, ухудшает свойства металлов и вызывает ускорение коррозии в зоне сварки. Но умелое пользование современными технологиями максимально снижает тяжесть последствий.

Особенности сварки кузова автомобиля

Главная специфика сварки кузовного железа заключается в его малой толщине. Кузов автомобиля разрабатывается и изготавливается из соображений минимальной массы, поэтому используется тонкий катаный лист, а прочность обеспечивается трёхмерностью конструкции и усилением в нужных местах.

Существуют и массивные детали, но их немного, да и проблем при сварке они не создают. Поэтому главное при такого рода ремонте – ориентировать оборудование, технологию и опыт исполнителя на работу с малой толщиной стального листа, меньше миллиметра.

В заводских условиях используется точечная сварка. Кузовные детали сжимаются тисками кондукторов, после чего сварочный робот своими клещами устанавливает точки, в которых два и более листа металла оказываются проплавлены и прочно скреплены.

Реализовать такой способ при ремонте затруднительно, да и необходимости в этом нет. Точечная сварка является типично конвейерной технологией.

Вторая особенность – отсутствие сплошных швов. При таком воздействии металл будет сильно поведён и изменит свои геометрические размеры.

Если по незнанию и из соображений повышенной прочности таким способом проварить одну из сторон кузова, то она может оказаться на несколько сантиметров короче противоположной, и кузов будет непоправимо испорчен. Поэтому варят, имитируя точечную сварку, короткими стежками, соблюдая симметрию прогрева металлических деталей.

Какой сваркой варить кузов

Выбор сварочного аппарата в конечном счёте определит качество и скорость выполнения работы. Опытный специалист справится с любой технологией, но необоснованно потеряет время, а скорее всего просто не станет заниматься устаревшими способами сварки.

Например, давно уже никто не использует кислородно-ацетиленовую горелку, хотя именно с её помощью ремонтировали кузова до появления современных полуавтоматов.

Полуавтомат

Основной вид сварочного аппарата в кузовном ремонте – это полуавтомат, работающий в среде инертного газа. Способ сварки настолько прост, что доступен любому начинающему ремонтнику.

До массового распространения данной технологии искусству сварки в применении к кузовному железу приходилось много учиться. Сейчас это доступно для самостоятельного исполнения автовладельцу, если у него возникнет желание лично отремонтировать кузов.

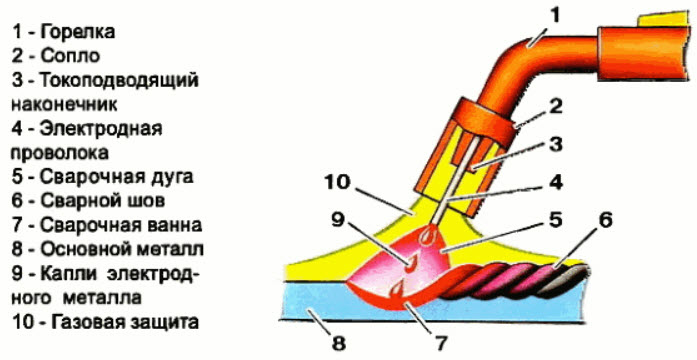

Суть такой сварки заключается в подаче тонкой стальной омеднённой проволоки в зону сварочного шва из катушки электромотором с редуктором. Один выход напряжения питания электрической дуги соединяется с направляющими роликами и соплом, через которое проходит проволока, второй – со свариваемыми деталями.

Через то же сопло в область дуги подаётся газ, обычно это углекислота из баллона с редуктором, которая не допускает кислород, мешающий чистому сплавлению деталей. Иногда к углекислому газу подмешивают немного аргона для получения более качественных швов.

При нажатии на кнопку, расположенную на горелке сварочного аппарата, одновременно подаётся напряжение к проволоке, включается подача и открывается клапан углекислоты.

Режим выбирается ручным или автоматическим регулированием основных параметров сварки:

Обычно ток устанавливается чуть больше требуемого, а время касания регулируется сварщиком длительностью нажатия кнопки. Образуется хорошо проваренный короткий стежок без прожигания тонкого металла.

Инвертор

Инвертором называется силовой электронный преобразователь высокого переменного напряжения сети в низкое постоянное, которое можно использовать для питания сварочной дуги.

Иногда ещё встречается заблуждение, что инвертор – это сварочный аппарат для работы с электродами, но компактней и легче устаревшего сварочного трансформатора. То есть полуавтомат по мнению авторов утверждения – это не инвертор.

На самом деле данный термин относиться лишь к способу преобразования, а в настоящее время уже вообще все сварочные аппараты, включая полуавтоматы и всё прочее, используют этот инверторный принцип.

Суть инвертора состоит в увеличенной частоте преобразования. Физика такова, что трансформатор, а он должен присутствовать обязательно хотя бы для гальванической развязки сети и электродов, тем меньше по массе и габаритам, чем выше частота, на которой он работает.

Сетевая частота составляет 50 Гц, такие трансформаторы для приемлемой мощности сварки весят около 20 кг. Инвертор же обычно работает на частоте 50-100 кГц, то есть в тысячу раз выше, соответственно его трансформатор практически незаметен среди прочей комплектующей электроники, а весь аппарат может весить 2-3 кг.

Ручная дуговая сварка

Если говорить об устаревших технологиях, но ещё до конца не изжитых, то это ручная сварка плавящимся электродом с обмазкой флюсом. Способ неплохо работает при сварке массивных деталей опытным специалистом, но совершенно непригоден для кузовных работ.

Конечно, существуют специалисты с огромным опытом, которые легко смогут заварить электродом консервную банку, но на практике все используют полуавтомат.

В крайнем случае без громоздкого баллона, применяя флюсованную проволоку. Но это имеет свои недостатки, расходники дорогие, а качество работы низкое.

Подготовительные работы

Перед сваркой детали должны быть полностью очищены от загрязнений и окислов. Это основа как качественного шва, так и дальнейшей сохранности кузова в этом месте.

Выбирается способ соединения деталей. Благодаря полуавтомату это не критично, можно легко сварить детали встык или с нахлёстом в любом пространственном положении. Подготавливается аппарат. Очищается или заменяется сопло, проверяются запасы проволоки и углекислого газа.

На пробных кусках похожего металла выставляются режимы, ток, подача и давление (расход) газа. Проверяется прочность тестового соединения.

Как варить кузов машины полуавтоматом

Сварка ведётся короткими стежками или точками (сварочными заклёпками). Во втором случае сверлится отверстие (обычно на месте заводской точки), после чего оно заваривается с проплавлением обеих деталей и заливанием просвета металлом.

Если металл очень тонкий, то сильно уменьшать сварочный ток смысла нет. Надо короткими касаниями, быстро нажимая на кнопку горелки, набросать металл проволоки на листы, не давая им прогореть. После чего уже более уверенно расплавить образующийся утолщенный шов, придав ему товарный вид и прочность.

Нельзя варить в очках, тем более вообще без защиты, закрывая глаза в момент нажатия кнопки. Надо использовать маску типа «хамелеон», автоматически затеняющуюся при зажигании дуги и возвращающую прозрачность сразу же после отпускания кнопки. Все процессы будут отлично просматриваться, качество гарантировано.

Сварка кузова электродом

Если возникнет острая потребность воспользоваться ручной сваркой, то следует взять тонкий электрод, инвертор с глубокой регулировкой тока и попытаться подобрать режим, используя тот же принцип, что был описан для сварки тонкого листа полуавтоматом. То есть быстрыми касаниями, не давая металлу прогореть.

Никакие швы в один проход не получатся. А электроды лучше использовать для переменного тока, они от инвертора лучше всего поджигают и удерживают дугу. Скорее будет проблема быстро её погасить.

Можно ли варить кузов автомобиля инвертором

Если использовать слово «инвертор» как обозначение ручного дугового аппарата, то с массой неудобств, но проварить можно. Примерный способ описан выше. Что же касается истинного смысла термина «инвертор», то других аппаратов сейчас просто уже давно не существует, они все инверторные, включая любой полуавтомат.

Чем обработать кузов после сварки

Металл должен быть чист до начала сварки. Но в её процессе он неминуемо будет окислен. Для защиты используется первичная грунтовка, её называют праймером.

Праймер может быть кислотным (фосфатным, реактивным, названий много, но суть одна, это протравливающий грунт) или эпоксидным.

Первый лучше работает по остаткам окислов, но хуже защищает в долговременном прогнозе. Эпоксидный хорош как защита, на него можно класть шпатлёвку и лучше держится второй слой грунта – филлера. На кислотный праймер шпатлёвка не кладётся.

Однозначного выбора не существует, определяться должен мастер, ему виднее условия. А вот дальше всё по технологии – швы защищаются кузовным герметиком и окрашиваются или покрываются защитными составами для днища.

Возможно использование составов для скрытых полостей. Основная задача – полностью перекрыть доступ влаги и кислорода к перегретому металлу сварочного шва, стойкость которого утеряна, даже если в нём и присутствовали легирующие добавки.