Сварка чугунного коллектор и почему не стоит покупать «КОНТРАКТ»

Пришел ко мне контрактный двигатель, по началу я был вполне таки доволен, мотор чистый, вроде косяков нету. Заявленый пробег 41 т. км. Я конечно понимаю что не может мотор в Японии за 15 лет проехать 41 тысячу, ну думаю 141 минимум.Только вот когда начал сегодня разбираться, понял, пробег там минимум 241 если не 341.

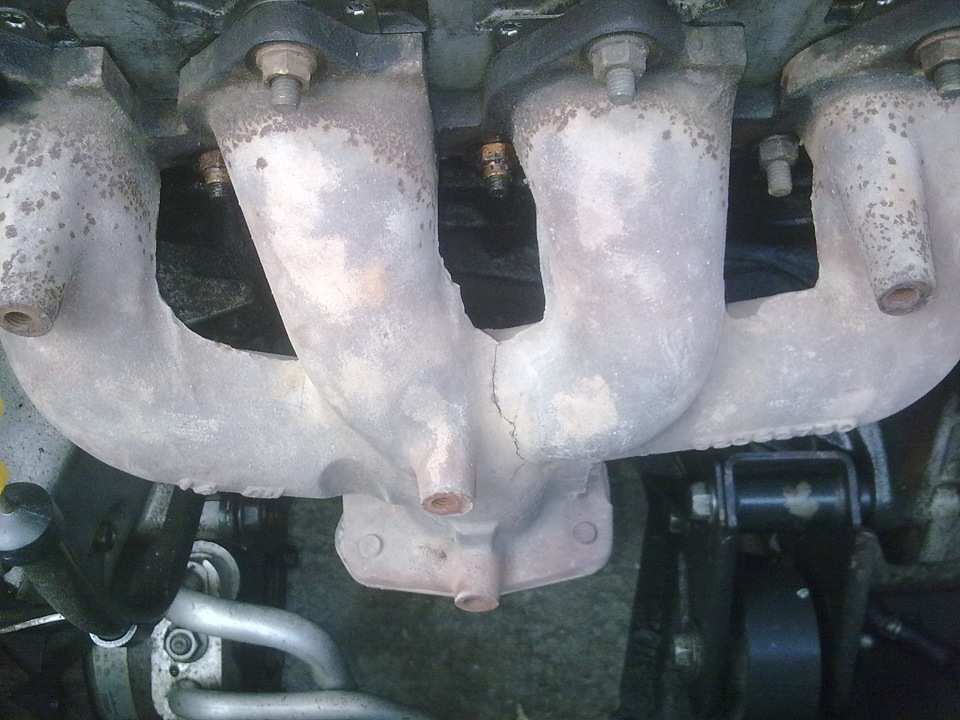

Для разворота снял термо экран с коллектора и увидел болезнь коллектора трека, он лопнутый! как оказалось в 3х местах!

Сняв коллектор я ахнул! там все в масле…

колпачки бегут, турбина походу тоже гонит масло, так как аж трасса грязи и масла из холодного хаузинга

Турбина люфтит, на сколько сильно я не знаю, но вроде без нагара, и за время простоя на крыльчатку масло не проступило, как у меня было на турбине 4Г93Т

Сняв горячую часть от коллектора увидел что турбину уже снимали с коллектора. Так как прокладка в герметике для выхлопных труб была

Дальше была обнаруженна третья трещина

Вот и получается контактный двигатель, куплен и доставлен в сумме 56 тысяч если память мне не изменяет. Мотор явно не новый. Если вам мотор не под свап, то ремонт выйдет дешевле и мотор явно будет бодрей чем контракт с японии.

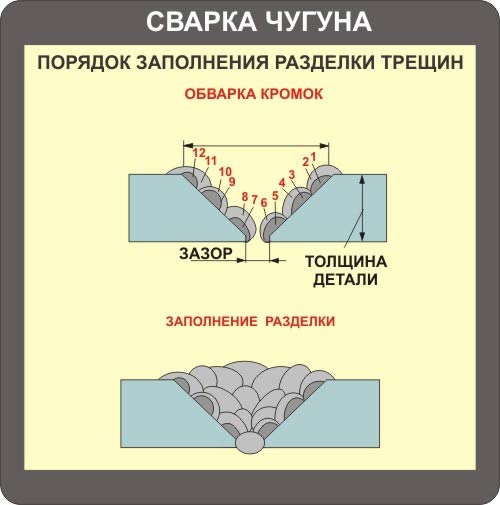

Начитался как варить чугун, необходимо было или купить спец электроды по чугуну и варить по 25мм максимум на маленьком токе и не допускать глубокого проплавления чугуна, или же нагреть до температуры 700 градусов цельсия со скоростью нагрева 150-200 градусов в час.

Пошел купил 5 электродов ЛЭЗЦЧ-4 диаметром 3мм и давай варить выставив ток на 100. Варил инвертором.

Делал все по инструкции, один хрен лопалось, раз 5 варил, одно и то же. Спустя пару минут после сварки начинался треск и лопалось. Тогда я решил схитрить и сделать непонятно что.

Положил коллектор на горячую печку, достал газовую горелку, которая помогала мне прошлой зимой, и нагрел коллектор градусов до 500-600

Дальше заваривал спец электродом. Оставил остывать, и о чудо! он остыл и не лопнул!

А вот вторая трещина так легко не далась, лопнула все равно, и на нее было применен новый метод.

Я раза 3-4 прошелся по данному шву, не давая ему остыть и лопнуть. высота в итоге шва вышла миллиметров 5

Вот так вот стал выглядеть после сварки.

Но! опять настиг провал при установке коллектора. Перед установкой он пролежал 2 дня, выносил на улицу на на минус, и грел опять на печке, и все хорошо. Но при затяжке на ГБЦ он опять лопнул!

и коллектор лопается не из за температурного режима, а из за неправильно затяжке. Так как оторвало крайние раннеры.

Тут я уже снимать не стал, оставил так. Так как коллектор я варил часов 14, и варить его еще раз я уже не видел смыла, слишком много сил он выпросил у меня.

Сварка выпускного коллектора

Одной из составных частей ДВС является выпускной коллектор. В процессе эксплуатации он изнашивается. Такое характерно для автомобиля с любым пробегом. Причин для образования трещин немало: от заводского брака, некорректной сборки до динамического разрушения. При выходе детали из строя не спешите запчасть менять. Многие автосервисы специализируются на сварке выпускных коллекторов. Имея сварочный аппарат в гараже, можно реставрировать деталь своими руками. Сделать это можно несколькими методами. Коллектор производится из нержавеющих труб или чугуна. Сварке поддаются оба сплава, но любая технология со своими нюансами. Специалисты готовы поделиться опытом.

Выпускной коллектор: причины выхода из строя и обслуживание

В зависимости от марки машины и типа двигателя, на двигатель устанавливаются модели различных модификаций. Их можно разделить на две группы:

К блоку ДВС коллекторы крепятся на фланцы. При каждом такте в камеру поступают под давлением отработанные газы. Их температура достигает 900 градусов. Понятно, что деталь, работая в таком режиме, способна сломаться.

Нарушение герметичности выпускного коллектора – самый сложный дефект. Возможные ситуации:

Все эти повреждения – проблема. Для многих автомобилей процедура замены детали затягивается на месяцы – «родные» запчасти иногда приходится заказывать.

На многих СТО их восстанавливают. Сварка коллекторов в зависимости от их модификации производится методами горячей, холодной или аргоновой сварки. Работы производят разным типом оборудования, с использованием электродов или присадочной проволоки. Реставрацией можно заняться во дворе дома или гараже. Как заварить выпускной коллектор самостоятельно? Рассмотрим подробно каждый из методов.

Сварка чугунного выпускного коллектора

Температурная обработка высокоуглеродистого сплава связана с определенными трудностями:

Сварка выпускного коллектора из чугуна под силу стажистам. Новичкам лучше не браться за реставрацию детали автомобильного двигателя, или сначала нужно потренироваться на бросовых изделиях из чугуна. До недавнего времени за ремонт чугуна сварщики не брались. Шов получался с большим содержанием окалины, в зоне разогрева металл трещал. После появления специальных медесодержащих электродов, позволяющих снижать температуру в ванне расплава до +120°С, появилась возможность создавать прочные соединения.

Горячий и полугорячий способы принципиально не различаются. Трещина наплавляется медесодержащими присадками при предварительном прогреве детали. При горячем, деталь разогревают в печи до температуры +600°С, появляется малиновый отлив. Он заметен при затенении. После этого приступают к сварке. Чтобы деталь быстро не остывала, ее периодически прогревают паяльной лампой. При полугорячем способе деталь разогревают в пределах +300°С. Получается ровный шов. Очень важно поддерживать температуру во время охлаждения. Если глубина трещины большая, ее:

Делают многослойное соединение. Каждый шов обязательно проковывается, длина проходки не более 3 см. Швы для надежности соединения делают перпендикулярно. При электродуговой сварке используют электроды марки ЦЧ-4.

Холодный способ не предусматривает предварительной подготовки. Трещина наплавляется в температурном режиме до 200°С. Для работы используют специальные электроды ОЗЧ-6, ОЗЧ-2.

Прочность на излом у холодного соединения ниже. Для ответственных соединений (когда патрубок выходного коллектора отломлен полностью) лучше брать электроды МНЧ-2. При газовой сварке полуавтоматом применяют медную присадочную проволоку.

Сварка коллектора из нержавейки

Трубчатые комплектующие обычно прогорают в местах изгибов. Сложности работы с нержавейкой:

Для устранения дефектов применяется метод аргоновой сварки. Защитная атмосфера оберегает металл от окисления, из-за обдува меньше прогревается область, граничащая с рабочей зоной. Необходимо учитывать, что теплопроводность нержавейки ниже, чем у черных низкоуглеродистых сплавов. Нужна небольшая сила рабочего тока, она подбирается экспериментально. Важно соблюдать скорость образования шва. Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

Холодная сварка при ремонте выпускного коллектора

Небольшие дефекты заделывают с использованием специальных клеевых составов, называемых «холодной сваркой». До нанесения смеси ремонтируемую зону необходимо обезжирить. Пользоваться клеями следует строго по инструкции. Тогда получается заплата, по физическим свойствам схожа с металлом. Такой метод удобен для устранения трещин и прогаров в труднодоступных местах. Клей – лишь временная мера устранения поломки. Под большой нагрузкой горячих отходящих из цилиндров газов латанная комплектующая долго не простоит. Клеевой состав не рассчитан на динамические нагрузки, зато отлично выносит статические. Перед приобретением клея важно изучить его характеристики.

Заключение

При сбоях в работе двигателя обязательно проверяют целостность выходного коллектора. Это – наиболее уязвимая деталь, эксплуатируемая в агрессивной среде под большим давлением. При обнаружении дефекта оцените, сможете ли произвести ремонт детали самостоятельно. Не имея опыта, за такую ответственную работу лучше не браться, доверить реставрацию специалисту.

Сварка выпускных коллекторов

Выпускной коллектор, обслуживание и ремонт

Выпускной коллектор это важная и необходимая часть двигателя внутреннего сгорания автомобиля, которая в основном изготавливается из чугуна. При этом его местонахождение приводит к тому, что условия работы можно назвать скорее экстремальными. Это и огромный перепад температур, вследствие чего на внутренних стенках его труб появляется конденсат, и прохождение выхлопных газов, и резонирующие волны выхлопа – все это не лучшим образом влияет на его состояние и долговечность службы коллектора.

Конденсат приводит к коррозии, а это в свою очередь, к разрушению металла.

Коллекторы могут быть как цельные, изготовленные из чугуна при помощи литья, так и трубчатые, сваренные из стальных труб и деталей.

Трубчатые ещё различают по виду соединения этих труб, а также по их длине и, как следует из этого, объем. Естественно, чем больше объем, тем лучше, и дороже коллектор. Например, на спортивные автомобили устанавливают коллекторы с длинными трубами одинаковой длины и сложными переплетениями.

Если вы услышали необычные звуки при работе на холостом ходу, не связные с работой двигателя или сам двигатель стал работать нестабильно или увеличилось потребления топлива, значит нужно проверить состояние коллектора.

Это может быть как разрушение крепёжной проушины или прокладки, которая устанавливается между блоком цилиндра и самим коллектором, так изменение геометрии соединительных фланцев под воздействием высоких температур. Может быть элементарный обрыв шпилек, а может и такая проблема, как появление трещины в корпусе. В зависимости от величины разрушения производится ремонт выпускного коллектора посредством сварки или, если дела совсем плохи, его замена.

Коррозия и нагар могут стать причиной засора трубы, что требует своего решения.

Конечно, проще всего обратиться на станцию техобслуживания, но некоторый ремонт можно и произвести самому, причем не только супер опытному специалисту.

Для этого нужно подождать когда двигатель и сам коллектор остынут до той температуры, при которой можно с ними работать, после чего начинаем разбирать, начиная с кожуха двигателя, коллектора и прочее, что может помешать. Снимаем сам коллекторный узел путем откручивания крепежа. Меняем прокладку, если нужно, или другую деталь, и все устанавливаем назад в обратном порядке.

Сварка выпускного коллектора из чугуна

При обнаружении трещины в коллекторе её заваривают. Способ сварки зависит от материала, из которого он изготовлен. Если это чугун, он отличается от других сплавов с железом тем, что у него при плавке увеличивают содержание углерода, от 2 до 6 %, что отличает его от других черных металлов.

Сварка чугуна требует от сварщика определённой квалификации. Раннее считалось, что чугун из- за своей хрупкости вообще сварке не подлежит, сейчас, используя специальные электроды и отработав метод предварительного нагрева детали, сварной шов получается хорошего качества и с необходимыми свойствами.

Как упоминалось, деталь нагреваем непосредственно перед сваркой и стараемся поддержать температуру во время всего процесса сварки. Чугун имеет свойство быстро остывать.

Так как расплавленный чугун имеет повышенную текучесть, можно или высверливать отверстия по ходу трещины или применять графитовые прокладки под трещину. Также необходимо очистить хорошо место сварки.

Кроме того, при сварке происходит процесс выгорания углерода с образованием при этом СО, что приводит к порообразованию. А это также влияет на качество шва.

После того, как работа закончена, нужно обеспечить детали постепенное медленное остывание, что бы исключить появление новых трещин в районе сварного шва и появлению слоя «белого чугуна», который абсолютно никак не обрабатывается.

Сварка чугунного выпускного коллектора может быть произведена как горячим способом, так и холодным способом. Для каждого способа существуют свои типы электродов. Например, для горячей сварки используют марку ЦЧ-4, для холодной лучше ОЗЧ – 6, ОЗЧ – 2. Последние для коллектора более подходят, так как первые лучше применять для сварки изделий с тонкими стенками. Хорошо применять и электроды МНЧ – 2, которые применяют для ответственных изделий.

Для сварки с помощью этих электродов применяют ток обратной полярности.

При горячем способе всю деталь нагревают до температуры от 200 до 600 градусов, не более.

Очень хорошие результаты по качеству дает газовая сварка, которая защищает чугун от выгорания углерода и дает возможность нагреть деталь.

Холодная сварка для выпускного коллектора представляет собой технологию, при которой швы варятся короткими отрезками, в несколько слоев.

Сварка коллектора выпускного из нержавейки

Выпускные коллекторы из нержавеющей стали также ремонтируются при помощи сварки, причем и здесь работа имеет свои особенности. Так как это сталь в сплаве с никелем или хромом и другими добавками, в процессе сварки в районе шва эти элементы могут выгорать, поэтому варить их нужно в среде защитных газов.

Кроме того, возможна деформация металла в разной степени при проведении сварочных работ.

Если процесс проводить по технологии, коллектор практически не нуждается в последующей обработке фланца. Обязательно нужно рассчитать силу тока, она должна быть невысокой, так как теплопроводность этой стали намного ниже, чем обыкновенной с низким содержанием углерода и добавок.

Если режим сварки не соблюдается, шов получается с меньшими антикоррозийными свойствами, чем основной металл. Это получается за счет того, что дуга нагревает металл до температуры выше 500 градусов, при этом происходит перераспределение молекул хрома и железа. Этот процесс называется межкристаллической коррозией.

Наиболее распространёнными видами сварки нержавейки можно назвать:

Для сварки в домашних условиях, то есть в гараже, применяется сварка при помощи электродов со специальным покрытием (ММА).

Для этих работ подбираем электроды двух видов: с основанием из двуокисного титана и покрытые рутилом и покрытые карбонатом магния и кальция.

Первые применяются для сварки при переменном токе, вторые при постоянном. Толщину электрода лучше выбирать по ГОСТу 10052.

Если вы не сварщик профессионал, отличного качества сварного шва не гарантируется, хотя стремиться можно и нужно.

В основном сварочные работы лучше производить в специализированных мастерских, где есть разные виды оборудования. Хорошее оборудование, правильный режим и опытный мастер и ваш коллектор будет как новый.

Настоящие профессионалы не только отремонтируют выпускной коллектор, но могут модифицировать его или изготовить новый.

Ремонт выпускного коллектора холодной сваркой

Холодная сварка получила достаточно большое распространение среди домашних мастеров, которые умеют правильно применять этот метод.

Если следовать точно инструкциям, можно очень хорошо соединять металлические детали. Естественно, это не настоящий метод холодной сварки, который выполняется методом давления двух элементов до начала пластического деформирования соединяемых кромок деталей.

В нашем случае речь идёт о специальном клеящимся составе. При нанесении состава на место соединения металлов, получаем в итоге шов, который имеет свойства соединяемых металлов.

Применяют холодную сварку в таких случаях, если невозможно применить традиционные методы, например детали могут деформироваться в процессе сварки, форма деталей имеет сложную геометрию, соединяемые части состоят из разных металлов.

При этом соединение получается очень прочным и качественным, может выдерживать большие нагрузки, причем долгое время.

Но можно ли заклеить выпускной коллектор холодной сваркой – это очень интересный вопрос. Да, детали автомобиля, в том числе и трещины выхлопной трубы прекрасно соединяются при помощи этого состава, но нагрузки и большой перепад температур в коллекторе ставят под вопрос целесообразность его применение.

Хотя как временная мера, можно использовать. Есть отзывы, что при использовании такого клея машина прошла уже 800 км, другие советуют не рисковать, так как шов не работает ни на сдвиг и кручение.

Возможно, дело в правильном использовании клея и в его качестве, то есть в производителе.

3 пошаговых инструкции сварки выпускных коллекторов

Сварка выпускных коллекторов: классификация проблем выхлопной системы + алгоритм замены треснувшего коллекторы на новый + 3 способа сварки чугунного коллектора + 3 оптимальных вариации электродов для сварки + лучший вариант сварки выпускных коллекторов из нержавейки + анализ, можно ли сварить коллектор холодной сваркой.

Вопросы о коллекторах в сети довольно распространены, и касаются они автомобилей. Если мы говорим о транспорте, то здесь возможны 2 вариант коллекторов – впускной и выпускной.

Большим нагрузкам подвержен именно первый. Высокие температуры + остатки топлива буквально «прожигают» деталь, выводя ее из строя в транспортном средстве.

Как именно происходит сварка выпускных коллекторов + имеет ли смысл ее проводить вообще, мы рассмотрим в сегодняшней статье. Приступаем.

Что такое коллектор + причины его поломок

В системе автомобиля под коллектором подразумевают впускную или выпускную деталь, расположенную по обеим частям двигателя. Как правило, элементы не имеют точек соприкосновения, к тому же, в 90% случаев выполнены из различных сплавов металла.

Задачи коллектора определяются его типом:

Структура обоих типов коллекторов также имеет большое сходство – это от 2 до 6 трубок, объединённые в одну, которые «одеваются» на цилиндры двигателя. Число трубок зависит от числа цилиндров, а в 2020 году могут встречаться как старые модели (та же «ОКА») с 2 цилиндрами, или продвинутые американские бензинопожирающие «монстры» с 6-ю цилиндрами. По классике – это 4 цилиндра.

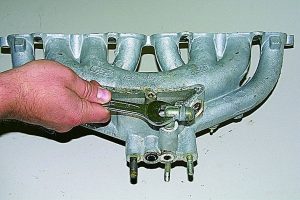

Фото впускного коллектора представлено выше. Его подключение происходит к системе по подаче топлива + воздуха. В верхней части детали будет расположена или заслонка дросселя, или карбюратор.

Принцип работы выпускного коллектора:

Выходной коллектор + глушитель подавляют звуки от работы мотора, делая ход транспортного средства для окружающих, в звуковом плане, комфортным.

Важно: выпускной коллектор постоянно подвергается значительным температурным ударам – от 600 до 950 градусов по Цельсию. Логично предположить, что материал изготовления детали обязан иметь высокие показатели теплоустойчивости, а обеспечить это могут только тугоплавкие металлы.

Аналогичная ситуация и со сваркой. Если для залатывания коллектора будет использован низкокачественный материал, о долговечности проделанной работы не может быть и речи. В большинстве случаев отводящий коллектор дополняют специальным датчиком, который помогает отслеживать уровень кислорода в выхлопе. Он помогает корректировать состав топливной смеси, что подается в двигатель. Как итог – незримая взаимосвязь между составляющими системы.

Теперь поговорим о классификации проблем выхлопной системы.

| Проблема | Описание |

|---|---|

| Катализатор | Фильтр используется с целью задержки сажи, которая имеется в газах выхлопа. Из-за постоянного влияния высокой температуры и засорения, элементы детали плавятся крайне быстро. О неполадках сигнализирует отсутствие дыма из трубы, либо его слабое проявление с сизым оттенком. |

| Датчик кислорода | Причин поломки может быть несколько – корпус разгерметизировался, перегрев, износ, отсутствие контакта по электрической цепи или банальное механическое повреждение. |

| Гофра | Элемент глушителя цилиндрообразной формы с гофрированной трубкой внутри и внешним покрытием из нержавейки. Благодаря эластичности детали, она поглощает колебания и защищает систему от разрыва. Поломка происходит, когда забит фильтр сажи + происходит резкий скачок давления. |

| Резонатор | Часто называют малым глушителем. Расположен перед своим старшим собратом. Возможная поломка – 1-2 элемента детали прогорели. |

| Глушитель | Признаки более чем говорящие – дребезжание в месте крепления системы, снижение мощности движка и громкое звуковое сопровождение. |

| Выпускной коллектор | Возможные проблемы – разрыв патрубка или дырка в коллекторе. Признаком проблемы служит аромат выхлопных газов в помещении салона. |

Оговоренные проблемы возникают из-за влияния химических веществ, которые содержаться в смесях, распространяемых во время гололедицы. Вторая причина – износ детали. Система постоянно находится под влиянием высоких температур. Плавление и прогорание ее компонентов не диковинка.

Сварка выпускных коллекторов собственноручно: особенности и рекомендации

1) Как снять/установить выпускной коллектор в авто?

В зависимости от степени сложности проводимого ремонта, может возникнуть необходимость в покупке нового коллектора, ибо сварка обойдется по той же цене, а иногда даже дороже. Для большинства владельцев проще будет обратиться в СТО, но есть и категория автомобилистов, которые предпочитают производить мелкие ремонтные работы собственными руками.

Набор инструментов для замены старого коллектора на новый:

Покупая новый коллектор, в комплекте сразу нужно менять 2 типа прокладок – в связке коллектор/ГБЦ и коллектор/приемная трубка системы выпуска. О том, какой именно брать коллектор, скажет маркировка старого + проконсультироваться у продавца – это святое.

Алгоритм замены выхлопного коллектора:

Всего 14 шагов. Весь процесс может занять от 1 до 3 часов. Конечно же, если у человека все в порядке с прямотой рук. Если не уверены в своих способностях, лучше обратиться в сервисный центр. Дороже, но качественней.

2) Как происходит сварка выпускных коллекторов из чугуна?

Последний вариант отличается методикой прокладки швов – короткие отрезки, на которые накладываются повторные слои. Такое подход позволяет избежать коробления материала выпускного коллектора.

Классификация типов сварки

| Тип | Особенности | Популярность (из 5 ★) |

|---|---|---|

| Газовая | Методика показывает одни из лучших результатов в работе с чугуном. Предотвращается большое выгорание углерода без потери качества в швах. | ★★★★ |

| Полуавтоматом | Одно из условий успеха – качественная подготовка детали к сварке. Важно запомнить порядок выполнения действий во время процесса. Присадкой будет специализированные вариации проволоки. | ★★★ |

| TIG-сварка | Ручная сварка с применением неплавящегося электрода на основе вольфрама, где в качестве защитного газа используется аргон. Для обработки чугуна методика вполне приемлема. | ★★★★ |

| Инвертором | Тип ручной сварки с большим количеством предварительных работ, связанных с зачисткой поверхности места сварки выпускного коллектора, обезжириванием и углублением трещины до конусообразного вида расшивки. Сам процесс происходит слоями с опорой в качестве стальных шпилек. | ★★★★★ |

Если мы говорим о работе в домашних условиях, то единственный приемлемый вариант – холодная сварка инвертором. Из-за хрупкости чугуна, профаны не смогут качественно заделать даже мелкую трещину.

Какие электроды использовать:

При выявлении трещины в выпускном коллекторе, не советуется ожидать пока та приведет к срыву патрубка. Советуется как можно скорее снять деталь с двигателя и произвести ее ремонт. Для чугунных коллекторов при сварке требуется увеличение углерода – от 3% до 7%.

Если используется горячая сварка, деталь необходимо предварительно разогревать. Температура поддерживается на одном уровне (плюс/минус 10%) на протяжении всего процесса сварки. Учитывайте физические свойства чугуна – металл очень быстро остывает.

3) Особенности сварки выпускного коллектора из нержавейки

Обратите внимание: во избежание выгорания добавок в сплавах нержавейки, настоятельно рекомендуется производить сварку деталей исключительно в среде защитных газов.

Вторичное последствие – деформация детали из-за температурного режима сварки. При полном соблюдении технологии, обрабатывать фланец не потребуется. В обратном случае, получаем швы со сниженными антикоррозийными свойствами. Причина – преодоление отметки в 500 градусов. При достижении пиковой точки наступает процесс межкристаллической коррозии из-за перераспределения молекул металлов внутри сплава.

Популярные типы сварки для нержавейки:

Если речь о гаражном ремонте выпускного коллектора из нержавейки, оптимальным решением станет наложение сварочных швов электродами, имеющими ММА покрытие. Можно выбрать электрод на основе титана с рутиловым покрытием.

Менее привлекательные варианты, но тоже рабочие – это опять-таки электроды из двуоксиного титана с покрытием из кальция/карбоната магния. Толщина электрода идет по ГОСТу 10052.

Одна из вариации варки чугунного коллектора сварочным аппаратом:

4) Можно ли сварить выпускной коллектор холодной сваркой?

Хотя прямого отношения к металлическому завариванию швов холодная сварка и не имеет, некоторые мастера ее все же используют на временной основе. Применять метод советуется лишь тем личностям, кто знаком с технологией исполнения.

Когда рационально использовать холодную сварку:

Для сварки коллектора из нержавейки холодную сварку в виде клея еще можно использовать, но, если деталь из чугуна – вы только зря потратите время. На сколько хватит шва? Километров 500 от силы, но в 80% случаев сварка отлетает уже спустя 50-100 тысяч метров, так как на сдвиг и кручение шов не работает, к слову, совсем.

Подводя итоги, отметим, что наиболее рациональная сварка выпускных коллекторов – инвертор со специализированными электродами для чугуна, и сваривание ММА электродами для нержавейки. Без опыта в сварке будьте готовы к массе косяков и срывов швов. Если желаете сэкономить нервы, лучше обратиться в СТО или замените коллектор вовсе. Удачи на дорогах!