Лужение и пайка автомобильных кузовов. Часть 1. Зачем вообще применять припой?

Перед тем, как рассказывать о технологии нанесения, материлах, оборудовании и всех нюансах, нужно ответить на вопрос — а зачем на всё это? Зачем усложнять себе жизнь, когда есть распространённые и заметно более простые способы? Что мы получим, ввязавшись в данную авантюру? Об этом будет первая глава.

Итак, наша первоочередная цель – это заполнить вмятины и восстановить форму поверхности. В чём же преимущества использования пайки перед использованием шпатлёвок?

1.Припой обладает гораздо более высокими механическими свойствами, чем шпатлёвка. И в первую очередь нам важны механические свойства в месте перехода от металла кузова к материалу – заполнителю. Очень часто бывает такое, что слой шпатлёвки сам по себе остаётся целостным, не крошится и не трескается, но в следствие удара или вибрации, отслаивается от кузова прямо по поверхности контакта. При пайке связь между припоем и паяемым металлом образовывается на атомном уровне, отслаивание припоя от металла невозможно в принципе, если соблюдена технология. Также оловянно-свинцовый припой является хоть и мягким, но металлом, и ему присуще свойство металлов к пластичности. То есть при ударе или изгибе детали припой не треснет и не раскрошится, а упруго сдеформируется и останется на детали. Таким образом, слой наплавленного припоя гораздо более долговечен (фактически вечен), чем слой нанесённой шпатлёвки.

Понятное дело, что на фото изображны крайние случаи, где технология шпатлевания была нарушена целиком и полностью — и слой запредельный и на ржавый металл наносилось не пойми кем и не пойми как. Но, тем не менее, нельзя отрицать склонность любой шпатлёвки к скалыванию, растрескиванию, выкрашиванию.

2.Механические свойства слоя припоя не зависят от толщины нанесённого слоя, как это происходит со шпатлёвкой. Фактически, толщина наплавляемого слоя может быть неограничена, это не повлияет на долговечность и прочность, как в случае со шпатлёвкой, где не рекомендуется шпатлевать вмятины глубиной более 2-3мм.

3.В следствии пунктов 1 и 2 можно сказать, что применение пайки есть реальное усиление ремонтируемой зоны. Припоем можно заполнить стыки или швы на кузовных панелях, и он отлично себя проявит в этих нагруженных местах, можно заполнить, не рихтуя, глубокие вмятины, и за счёт большого слоя наплавленного металла это даст увеличение жесткости.

4. Опять же, в следствии пунктов 1 и 2 припой можно применять для выведения зазоров, нанося его на кромки и углы деталей. Именно так и собирались в мелкосерийном производстве знаменитые Чайки ГАЗ-13, ГАЗ-14 и правительственные ЗИЛы. Кузовные детали для них порой выстукивались молотком на деревянных подложках, без шуток, а зазоры выводились именно за счёт наплавки припоя. Детали же от одной машины совершенно не подходили к другой. Это не шутки, а специфика единичного производства.

5.Припою не свойственны усадка и оконтуривание. После затвердевания и охлаждения до комнатной температуры с припоем не происходит никаких процессов, сходных с процессом полимеризации шпатлёвки. Шпатлёвка может дать усадку через неделю, может дать через год. Может и вообще не дать. Припою же не свойственна усадка в принципе.

6.Припой можно применять также как альтернатива герметику, запаивая им, например, завальцовки дверей, капота, багажника и т.п.

7. Вопрос трудоёмкости и производительности будет рассмотрен подробно в 5 главе, но в некоторых случаях процесс пайки может занять существенно меньше времени, чем процесс шпатлевания. Хотя в некоторых, и гораздо больше

8.Припою абсолютно несвойственна гигроскопичность.

9.И, наконец, это аутентично! При тщательной реставрации ретро автомобилей использование современных материалов считается дурным тоном. Не только из за их эксплуатационных свойств, но, в первую очередь из за несоответствия духу времени.

Итак, о плюсах применения пайки я рассказал, теперь же расскажу о минусах

1.Первый, и, на мой сугубо личный взгляд, самый главный минус этого метода – это ограниченность применения, непосредственно связанная с технологией нанесения. Для образования межатомных связей между припоем и металлом необходим нагрев до

200 градусов. При нагреве любое вещество расширяется. А так как мы не имеем возможности нагреть всю деталь целиком и равномерно, да и нет такой необходимости, в ряде случаев возможны поводки и коробления, которые сведут на нет всю затею. Более подробно расскажу в 5 главе, сейчас отмечу лишь, что метод неприменим для больших нежестких панелей кузова типа крыши, панелей дверей, иногда капотов.

2.Крайне мало людей, владеющих данным методом, если вы решились обратиться к кому либо

3.Большой список оборудования и материалов, необходимых для осуществления процесса. Грубо говоря, для нанесения шпатлёвки нам нужна сама шпатлёвка и шпатели, для обработки – наждачка и брусок. Всё это продаётся в любом автомагазине по демократичным ценам. Для пайки и дальнейшей обработки нам понадобятся: сам припой, флюс, источник теплоты и большое количество разнообразных инструментов для обработки. Подробнее во второй главе. Сейчас скажу лишь, что централизованно все материалы и инструменты не купишь, а если не знать, где искать, то всё это может влететь в копеечку. Для разовой работы покупка большого количества инструментов экономически нецелесообразна

4.Неочевидный нюанс, относится в первую очередь к самостоятельно занимающимся этим людям. Токсичность. В первую очередь при механической обработке – позаботьтесь о вытяжке, регулярно подметайте. Наибольшим врагом для нас является оловянно-свинцовая пыль и стружка. Отравиться то не отравитесь, но, как следует надышавшись пылью, на следующий день почувствуете эффект, схожий с сильным похмельем и температурой – слабость и ломота.

5.Также, в некоторых случаях, когда деталь не имеет явных вмятин, но имеет лишь небольшую волнистость, но на большой поверхности, применение наплавки может быть также нецелесообразно ввиду огромных трудозатрат. Наплавка тем эффективнее, чем меньше площадь повреждений и чем больше глубина вмятин. Подробнее в 5 главе

Таким образом, если нас в первую очередь интересует максимальное качество и долговечность, либо же аутентичность, и за это мы готовы переплачивать деньгами и временем, то пайка – это наш выбор. Лично я никому ничего не навязываю и стараюсь максимально объективно рассмотреть этот метод, сам в некоторых случаях применяю классическую шпатлёвку, однако, для своих личных целей, когда этот метод применим, использую только его.

Лужение и пайка автомобильных кузовов. Часть 2. Оборудование и материалы.

По просьбам отписавшихся в комментариях к моему небольшому отчёту, пилю отдельный пост про технологию лужения и шпатлевания припоем.

Начну с материалов и оборудования. Для подобного ремонта нам понадобится:

1.Источник тепла

2.Припой

3.Флюс

4.Инструменты и расходники под мехобработку

Источников тепла огромное множество, условно разделю их на паяльники и горелки с фенами.

Почему именно так? Всё просто: паяльники (обычный, молотковый радиаторный, неэлектрический топориком) являются, по сути, точечными источниками тепла. Они концентрированно нагревают небольшую площадь, ограниченную размерами жала и полностью расплавляют припой на этой площади, не позволяя удерживать большое количество припоя в кашеобразном состоянии. Однако, для выравнивания горизонтальных поверхностей типа крыши или съёмных элементов типа передних крыльев, капота, багажника, дверей вполне подходят. Так же с помощью обыного паяльника можно просто лудить горизонтальные и вертикальные поверхности, например, рамки лобового или заднего стёкол. К достоинству следует отнести дешевизну этих инструментов — обычный 100вт паяльник, каким я сам пользуюсь, стоит в районе 300 рублей. Про недостатки я уже упомянул.

Молотковые и топориковые паяльники применяются, как правило, для пайки радиаторов, и вследствие их большей дороговизны и специфичности, применять для пайки кузова их я смысла не вижу, так как они обладают точно такими же недостатками.

Что касается различных горелок, то их тоже большое множество. Для удобства просмотра перечислю списком сразу с достоинствами и недостатками:

+Большой факел, позволяющий равномерно нагревать большую по площади поверхность

+ Относительно невысокая (900-1000 градусов) температура пламени, что облегчает удерживание припоя именно в кашеобразном, а не жидком состоянии

+Дешевизна самой лампы (порядка 700-800р), дешевизна и доступность топлива (бензин)

— Большой вес (порядка 1 кг вес лампы, плюс около кг плескающегося в ней бензина) и габариты лампы, что затрудняет длительную работу

— Лампе необходим довольно долгий прогрев, по хорошему не менее 15 минут, иначе в непрогретой лампе пламя перенасыщенно парами бензина, что приводит к мгновенному оседанию сажи на поверхности и делает пайку невозможной

Газовые горелки с одноразовыми сменными баллонами

+Компактность и малый вес

+Дешевизна (порядка 400 рублей за насадку)

— Ненадёжность и плохое качество исполнения дешевых горелок

— Одноразовость баллонов

— При долгом использовании одноразовые баллоны могут влететь в копеечку

— Затруднённая или невозможная работа при отрицательных температурах

Газовые горелки и резаки

+Наибольшая тепловая мощность и производительность

+Удобство и лёгкость

+Возможность подбирать мундштук и горелку под каждую конкретную вмятину

-Дороговизна оборудования

-Необходимость иметь газовые баллоны и периодически заправлять их

-При неаккуратном использовании очень легко перегреть основной металл

+Питание от электричества (впрочем, для кого то это может стать минусом)

+Равномерный нагрев по большой площади

+Полное отсутствие загрязнения поверхности

-Малая мощность

-Дороговизна

Если любую из горелок можно использовать как единственный самостоятельный источник тепла, то мощности фена хватит только на лужение, и то, довольно медленное, паять с одной лишь его помощью не получится. Лично я использую фен вместе с паяльником, вместе они дают хороший результат, но только вместе. Также иногда прибегают к помощи паяльной лампы, другими видами горелок не пользуясь так как не располагаю 🙂

С источниками тепла разобрались, идём дальше. Самый главный расходный материал — припой.

Наиболее распространены марки припоя ПОС-60(61, 63), ПОС 40 и ПОС 30.

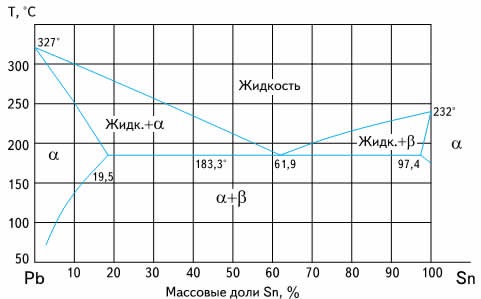

В чём их отличие для нас, как для кузовщиков? Обратимся к диаграмме состояния свинец-олово.

Как мы видим, сплав содержащий примерно 62 процента олова имеет не только наименьшую температуру плавления и кристаллизации, что для нас мало важно, но также имеет чёткую границу между твёрдым и жидким состоянием, на научном языке точки ликвидуса и солидуса совпадают. Для нас это значит то, что припой ПОС 60 при достижении температуры 183 градуса и выше мгновенно расплавится и потечёт. Припои ПОС 40 и ПОС 30 при температурах свыше 183 градусов сперва переходят в смешанное кашеобразное сотояние (Жидк+ a), и только после плавятся полностью, что нам, собственно и нужно.

Поэтому применяем припои ПОС 40 и ПОС 30. Ещё одним их плюсом является заметно меньшая стоимость, чем у припоя ПОС 60.

В продаже можно встретить припои в тонких прутках и в 8мм прутках. Первые предназначены для пайки электроники и почему то всегда стоят значительно дороже (в перечёте на вес) 8мм прутков. К тому же, в процессе заполнения неровностей припоя будет уходить очень много, 100 граммовые катушки нам не подойдут. Поэтому берём припой в прутках 8мм, я беру на Авито и иногда на одной местной барахолке, цена составляет от 90р/пруток (в прутке около 200 грамм) на Авито. Также на Авито можно встретить плиты, бруски, кубы из припоя массой от нескольки грамм до нескольких десятков килограмм.

Я примемняю обычную паяльную кислоту — хлорид цинка. Моё мнение, что со своими задачами справляется полностью. Отмечу лишь то, что довелось мне как то паять железо с флюсом ЗИЛ-2, лудилось и паялось немного лучше, однако ЗИЛ-2 я встречал только в маленьких баночках по 60р за 20мл, что совершенно небюджетно ибо уходит кислоты очень много. Я покупаю кислоту в Чип и Дипе — 300р за 0.5л бутылку и 500 за 1л.

Что касается канифоли и её нейтральности по отношению к железу, скажу, что железо с её помощью лудится и паяется довольно плохо, плюс она загрязняет поверхность, что дополнительно забирает время на очистку и мешает ориентироваться в количестве наплавленного припоя.

4.Инструмент для мехобработки.

Припой слишком мягкий, чтобы обрабатывать его как сталь и слишком твёрдый, чтобы обрабатывать как шпатлёвку. Шлифовальные (зачистные) абразивные круги на болгарке мгновенно забиваются и засаливаются, а бруском и наждачкой можно тереть до бесконечности. Поэтому основным инструментом мех.обработки является большой напильник с крупной риской.

Жаль, нет возможности сегодня сфотать свою коллекцию напильников, но, думаю, по фото понятно, какие они должны быть. Обратите внимание на величину рисок, она должна быть именно такая и не меньше, на крупном напильнике между двумя рисками должна помещаться спичка, на более мелком толстая иголка. Напильники с меньшей риской будут очень быстро забиваться и приходить в негодность.

Также неплохие результаты можно достигнуть с помощью шлифования абразивными кругами на липучке. Зерна P60-P90, подходят оптимально, я чаще всего использую P60. Шлифовать лучше всего полировальной машинкой, у неё как раз низкие обороты и большая мощность, можно болгаркой. Эксцентриковой машинкой шлифовать не советую так как её мощности тупо не хватит. И ещё — при механической шлифовке в воздухе витает свинцовая пыль, что для лёгких ни разу не полезно. Лучше сразу позаботиться о защите органов дыхания или вытяжке.

Чтобы не делать пост слишком длинным, о непосредственно технологии пайки кузова расскажу в следующей части.

Так как я человек хоть и знакомый с технологией и знающий много нюансов, но всё таки, по большому счёт, ещё новичок в этом деле, рад буду услышать дополнения и конструктивную критику от опытных паяльщиков.

Лужение и пайка автомобильных кузовов. Часть 2. Оборудование и материалы.

Я уже писал такую статью, однако, это было 5 лет назад, с тех пор я сам оброс оборудованием и, самое главное, большим количеством практики, поэтому есть смысл немного обновить информацию.

Перед обзором всего списка необходимых нам материалов и инструментов дам два пояснения относительно технологии пайки.

Первое. Пайка крайне чувствительна к чистоте поверхности. Это не сварка, когда незначительные загрязнения и коррозия выгорят от температуры и существенно не повлияют на конечный результат. Для пайки необходима просто хирургическая чистота, в первую очередь от коррозии. Особенно, если мы паяем такие места как стыки и швы кузовных панелей.

Второй момент – для осуществления пайки, как уже сказано, необходим нагрев металла и припоя до примерно 200 градусов по цельсию. Почему примерно? Обратимся к диаграмме фазового состояния

Из диаграммы видно, то из всех оловянно-свинцовых припоев наиболее легкоплавким является припой с содержанием олова 61% и свинца 39%. Он имеет температуру плавления 183 градуса. Однако, для наших задач он подходит слабо, ибо, как правило, ремонту подлежат вертикальные и наклонные поверхности, чисто горизонтальные крайне редко. Припой ПОС-60 не имеет промежуточной фазы, он либо твёрдый, либо жидкий. Для наших задач подойдут припои ПОС20-ПОС40 так как они имеют промежуточную, т.н. «кашеобразную» фазу, что позволяет относительо легко наносить и распределять их по вертикальным поверхностям. При этом температуру нужно поддерживать именно в диапазоне примерно 200-250 градусов, ибо при дальнейшем нагреве, в полностью жидкую фазу переходят и они.

Итак, перейдём уже непосредственно к оборудованию и материалам

1.Инструменты и материалы для подготовки поверхностей.

В случае, если ремонтируемое место пострадало только от удара, и на нём до ремонта не присутствовало коррозии, то всё просто. Удаляем краску любым удобным способом, под ней нас ждёт чистый металл. Никаких проблем. Однако, если в этом месте присутствовала коррозия, то всё становится куда сложней. Да, мы как обычно, удаляем старое ЛКП и коррозию привычным механическим способом. Но, как правило, после этого нас ждёт примерно следующая картина:

Налёт ржавчины удалён, однако, видно большое количество малюсеньких, но глубоких точек, которых ни щётка, ни коралловая насадка просто так не возьмёт. Но каждая такая точка – это барьер к сцеплению припоя с железом и потенциальный очаг коррозии. Поэтому их необходимо удалить максимально радикально.

Если мы применяли для очистки детали от ржавчины и ЛКП пескоструй, то с въевшимися точками проблем нет, он их вычищает на раз-два. Однако, пескоструй доступен далеко не всем и экономически невыгоден при мелком локальном ремонте. Поэтому для удаления въевшейся коррозии нам понадобятся:

— Гравёр. Стоимость около 2000р

— Алмазные шарошки, стоимость набора около 350р

-Преобразователь ржавчины, существует великое множество, производитель роли не играет, они все на основе ортофосфорной кислоты, стоимость около 200р/л

Абразивные шарошки использовать не рекомендую так как они имеют маленький ресурс, очень быстро выкрашиваются и пятно контакта у них, как правило сильно больше, чем точка ржи. То же относится к стальным шарошкам и фрезам, за исключением ресурса. Нормально раковины ими не вычистишь

В общем, после предварительной зачистки, окончательно вычищаем каждую точечку, при этом протравливая преобразователем. Можно вообще не использовать гравёр, а долго и нудно травить преобразователем, ускоряя процесс подогревом феном, нужного результата можно достичь, но это будет куда дольше. Оптимальным является комбинирование этих двух методов. При этом преобразователь служит как выявитель, после обработки им поверхность металла получает светлый оттенок, а точки ржи чернеют, что не даёт нам возможность не пропустить ни одной.

Итоговый результат должен выглядеть примерно так:

Обратите внимание на большое количество раковин, но при этом полное отсутствие точек коррозии.

Как я уже сказал, нам необходимо не просто разогреть припой до максимально возможной температуры, а именно поддерживать его в некотором температурном режиме, не выходя ни вверх ни вниз. Для этой задачи наиболее подходят разного рода горелки.

Лично я использую самые простые китайские цанговые горелки под одноразовые баллоны.

Они отлично справляются со своей основной задачей, позволяют легко регулировать факел пламени, стоят недорого

Цена горелки около 500-600р

Цена одного газового баллона 80-120р

Такие горелки дёшевы, доступны, компактны, просты, и для меня являются оптимальным выбором.

Однако, какие ещё есть варианты?

Вторым наиболее эффективным вариантом являются классические газовые с питанием от баллона.

Такие горелки имеют, как правило, большое количество насадок, позволяющих получать как узкое, так и широкое пламя, под разные задачи. Также плюсом является экономия на расходном материале – газе, ибо периодически заправлять большой баллон дешевле, чем пользоваться одноразовыми. Однако, на этом плюсы и заканчиваются и начинаются минусы

Полный комплект газосварочного оборудования может влететь в копеечку. Баллоны занимают место в гараже и создают неудобства при транспортировке, если будет необходима работа на выезде. Да и вообще иметь возможность взлететь на воздух стрёмно 🙂

В общем, если вы хотите заняться пайкой и у вас уже есть комплект такого оборудования, то это хорошо, если нет – не вижу смысла целенаправленно покупать именно его.

Третий вариант – паяльная лампа

На самом деле совсем не вариант, но упомянуть всё таки стоит. Главные минусы это слишком сильное и слабо регулируемое пламя. Для наших целей паяльная лампа даёт слишком большой по площади и температуре нагрев, очень легко перегреть и покоробить металл, тяжело контролировать ванну с припоем. Условно может подойти для наплавки большого количества припоя на горизонтальные поверхности, например, если вы решили целиком вывести крышу припоем.

Также из существенных минусов стоит отметить то, что паяльная лампа сильно коптит и загрязняет необлуженный металл, что мешает пайке. Лампа, особенно заправленная, весит 2,5-3 кг, что затрудняет длительную работу.

Из плюсов можно отметить низкую стоимость (порядка 1000-1500р)

Вариант номер четыре – строительный фен

Долгое время я работал именно строительным феном, однако, перешел в конце концов на горелки. У фена, по большому счёту, единственный минус – это относительно слабый нагрев. Работать то с ним можно, он даёт достаточно тепла, но производительность наплавки крайне низкая, горелкой это делается в разы быстрее. Однако, с феном проще контролировать кашеобразную ванну, так что всем советую, как минимум, попробовать

.

Ещё из его плюсов стоит выделить:

Равномерный распределённый нагрев, невысокая стоимость (порядка 2000р), большая универсальность как инструмента, питание от сети, а не от баллонов или бензина.

И, наконец, последний вариант – обычные паяльники.

Подходят только для крайних случаев и разовых работ на горизонтальных поверхностях. Крайне низкая производительность, невозможность держать стабильный температурный режим.

Особенности выбора марки припоя я уже описал выше, повторюсь, нас интересуют припои марок ПОС 20, ПОС 30, ПОС 40

Наиболее часто встречаются в виде прутков диаметром 8мм длиной 400мм. Вес такого прутка 200 грамм.

Такой пруток оптимален для использования, не стоит выискивать тонкую проволоку. Такие прутки можно купить в обычных магазинах автозапчастей, иногда продаются в магазинах хозтоваров, встречал я и на всехинструментах, например, но цены на них там заоблачные. Лично я пополняю свой запас на Авито, лимбо в местных металлоприёмках. Адекватная цена на припой – 100-130р/пруток (500-650р/кг). Это вполне реальная цена.

Припой в проволоке использовать не рекомендую так как у проволоки слишком малая теплоёмкость и начинает оно плавится гораздо раньше, чем прогревается металл кузова. Прутки 8 мм самые оптимальные.

Я применяю обычную паяльную кислоту — хлорид цинка. Моё мнение, что со своими задачами справляется полностью. Отмечу лишь то, что довелось мне как то паять железо с флюсом ЗИЛ-2, лудилось и паялось немного лучше, однако ЗИЛ-2 я встречал только в маленьких баночках по 60р за 20мл, что совершенно небюджетно ибо уходит кислоты очень много. Кислоту выгодно покупать в бутылках по 0,5л или 1л цены составляют порядка — 300р и 600р соответственно. В таком объёме кислоту можно купить, например, во всехинтрументах или Чип и Дипе. Да много где.

5.Инструмент для механической обработки.

Припой слишком мягкий, чтобы обрабатывать его как сталь и слишком твёрдый, чтобы обрабатывать как шпатлёвку. Шлифовальные (зачистные) абразивные круги на болгарке мгновенно забиваются и засаливаются, а бруском и наждачкой можно тереть до бесконечности. Поэтому основным инструментом мех.обработки является рихтовочный рубанок со специальным полотном.

Рубанок позволяет регулировать выпуклость и вогнутость, даёт отличную форму обрабатываемой поверхности. И в этом, как ни странно, один из его минусов. Иногда, особенно при работе с отечественными автомобилями, особенно при работе с советскими автомобилями, выясняется, что деталь с завода даже в неповреждённых зонах кривее, чем выходит поверхность после рубанка. Идеальные плоскости не получаются не потому, что инструмент плохой или припоя мало нанесли, а наоборот, инструмент отличный, просто деталь кривая с завода, бывает и так))

Для рубанков существуют два варианта полотен – с крупным шагом и мелким. В идеале нужно иметь оба, но по факту хватит и одного, с крупным шагом. По опыту использования могу сказать, что полотно с мелким шагом находит применение и имеет преимущество перед крупным ну процентах в пяти случаев.

Стоимость самого рубанка составляет около 1500р/шт, полотен около 1700р/шт

На помощь к нему приходят напильники с крупной риской и фрезы для электроинструмента.

Главный минус рубанка – это прямолинейность в поперечном направлении. То есть в продольном мы можем регулировать изгиб в обе стороны, а в поперечном – нет. Это сильно затрудняет обработку различных желобов, канавок, скруглений и подобных элементов. В первую очередь для этого нам и нужны напильники. И нужны нам в первую очередь полукруглые и круглые.

Напильники нужно брать с максимально большим шагом, чтобы, однако, они оставались напильниками, а не становились рашпилями по дереву. Вот фото моей коллекции, для понимания.