А я тот еще швея: зашивание дырков подкрылков

Еще с момента покупки Кайрона напрягала меня, пусть и не сильно, одна вещь, а именно дырки и трещины в передних локерах (они же подкрылки). Задние оба были в полном порядке, а вот передние порядком подушатались.

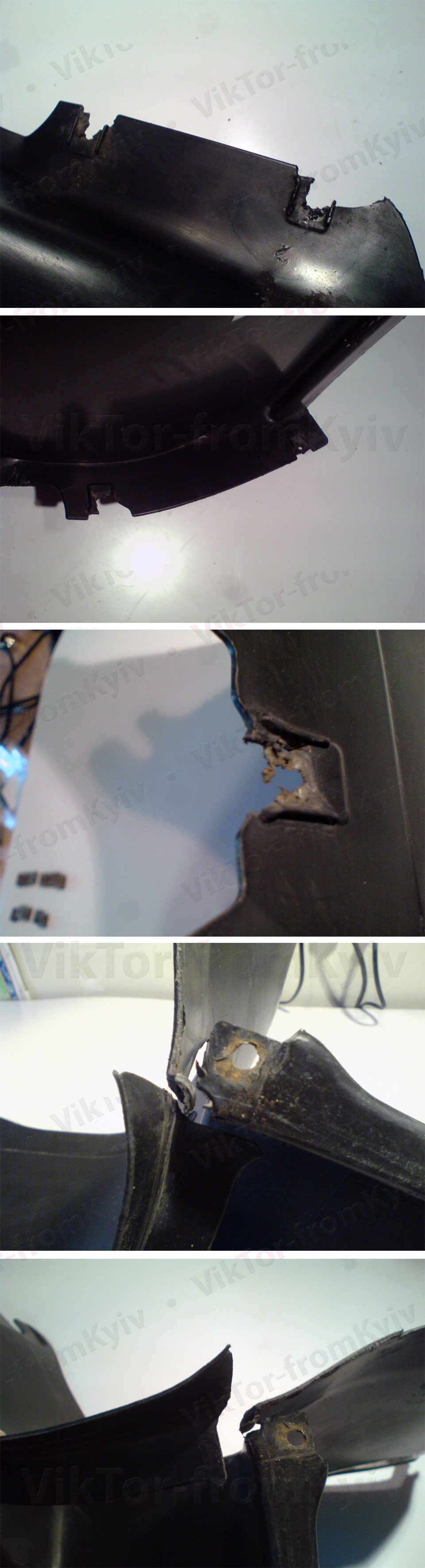

Вот так выглядели дыры слева:

Многие задаются вопросом, почему именно с передними такая беда. Лично мое предположение в том, что со временем просаживается штатная подвеска и при вывороте колес в разные стороны они начинают задевать подкрылки, плюс, скорее всего, камешки, застревающие в протекторе, лупят по этому пластику. В итоге либо просто отваливаются части локеров, либо в них появляются трещины и дырки. Я могу быть не прав, на истину не претендую.

Но факт остается фактом, поэтому поставил себе задачу от этой напасти как-то избавиться. Кому-то, возможно, пофигу на это, но мне кажется, что нормальные целые локеры хотя бы чуть-чуть да защищают от грязи днище, нутро и раму. Короче, надо делать — решил и постановил.

Первым делом, конечно, глянул ценник на локеры. На сегодняшний день левый локер на том же Emex стоит 8 383 рубля (если что, номер 7971109011), а правый стоит 7 571 рубль (если что, номер 7972109011). В итоге два долбанных куска пластика, пусть и формованные, стоят 15 954 рубля! Уверен (и думаю, со мной согласятся многие), что ценник просто неадекват, да и тратить, даже если есть такие финансы в заначке, как минимум, нецелесообразно. Впрочем, кому как, но я решил, что 16 рублей пригодятся еще.

Стал думать над альтернативным способом решения проблемы. В Интернетах даже не смотрел, кто как делает, решил просто свою задумку воплотить в жизнь. Так что читаем и смотрим дальше, дай бог кому и пригодится.

Поехал на авторынок и начал искать там резину метражом, но ничего не нашел. В итоге просто купил два брызговика для Газели и ей подобных, а также пачку нейлоновых стяжек 100 штук (взял покрепче 160 х 4,8 мм). Сие добро обошлось мине в 900 рублей (600 за брызгачи + 300 за стяжки). Демонстрирую:

Выбрал день и поехал в бокс к NeDoBrbIu — туда же, где вот совсем недавно красил барабаны и обслуживал суппорта (Макс, спасибо за бокс!)

Помимо расходников, для реализации задумки мне понадобилось следующее:

* газовый баллон (цанговый) и горелка;

* шуруповерт и сверло перьевое (вроде на 4,5 мм);

* ножницы (резать спарковские брызговики);

* металлический стержень (нагревать горелкой).

Тут хочу сказать, что металлическим стержнем я проделывал дырки в тех местах локеров, которые прилегают к кузову, чтобы не повредить кузов сверлом даже совсем немножко. А шуриком сверлил «свободные» места, которые упираются разве что в воздух. Такие дела.

Начал работу с правой стороны. На заделку пустот ушло 2/3 одного брызговика, к тому же я отрезал от него кусочек, который идеально подошел, чтобы закрыть дырку. Много не фотал, но парочка для общей картины есть:

Признаюсь, со стяжками я погорячился. Можно было и поменьше, но я не стал скупиться. В результате правый локер приобрел вот такой вид:

Еще момент: для красоты можно было воткнуть стяжки внутрь «замками», но вот в местах, где подкрылки прилегают к кузову, эти «замки» долго бы не продержались, поэтому оставил снаружи. Да, не очень красиво, но кому оно надо вообще — оценивать красоту внутри арки за колесом?! Да и смотрится брутально чутка))))

После работы с правым локером у меня остался один целый брызговик и еще 1/3 брызговика. Этого хватило, чтобы полностью зашить левый локер. Целый брызговик встал почти полностью, а из остатков его и первого нарезал куски для пустот. Получилось вот так:

Сглупил я в том, что изначально не сделал фото раздолбанных локеров полностью. Зато сделал уже по окончании работ:

Стяжек ушло дохрена, не считал. Но в пачке осталось … да маленько.

После возврата колес на свое место картина нарисовалась очень даже норм:

Результатом доволен. Сколько все это теперь прослужит, будем смотреть. При вывороте колеса ничего не задевают, все супер.

На этом все. Такой вот экспресс-пост. Если у кого есть что сказать, буду рад. Трололо тоже приветствуется — это забавно.

Ремонт локеров (подкрылок) в домашних условиях

Локер в Golf Variant (Mk5) состоит из двух пластиковых частей (по схеме №8 и №11), который друг с другом и кузовом соединяются вставными гайками и саморезами (по схеме №9, 10, 12, 13). Локера и крепежные элементы по идее совпадают с Jetta V.

В данном посте речь пойдет о ремонте двух нижних локеров левого и правого (по схеме №8), так как именно они больше всего подвержены механическим повреждениям и требовали замены.

Приведу каталожные номера оригинальных запчастей и аналогов с ценами.

Локер передний левый нижний (код №8)

Локер передний правый нижний (код №8)

Пластик локера передний левый (код №11)

Пластик локера передний правый (код №11)

Увидев цены на аналоги оригинальных локеров (Van Wezel = 2 нижних локера 26 у.е.) многие возразят: «Зачем было страдать… » (сами знаете чем)? Но к сожалению это очень редкий гость в Экзисте и тем более в других местах. Я так и не смог застать их появление в продаже. А лишних 90 у.е. на момент замены не было. Плюс к этому подумалось, что купить всегда можно, а попробовать сделать самостоятельно и получить ценных опыт ремонта пластиковых изделий лишним не будет.

Винт крепления самонарезной с внутренним TORX (5х16)

(код №10, 13)

VAG = N 103 546 02 = 0,25 у.е.

Вставка распорная или пистон крепления (4,8) (код №12)

VAG = N 908 338 01 = 0,37 у.е.

Первым делом необходимо определится к какому типу пластмасс принадлежит материал, из которого изготовлены локера. Полимер обозначают с помощью буквенного кода на внутренней стороне детали (в большинстве случаев). В нашем варианте это — PP/EPDM.

Как наиболее часто встречающиеся можно выделить следующие типы:

PE — Полиэтилен

PP — Полипропилен

PP/EPDM — Полипропиленовая/ этилен-пропиленовая резина

PС/PВТ — Поликарбонат/терефталат полибутилена

PBT/PC — Терефталат полибутилена/ поликарбонат

PUR — Полиуретан

ABS — Акрилонитриловый бутадиен стирол

PA — Полиамид

PC — Поликарбонат

Определение типа пластмассы важно для того, чтобы найти «донора» — пластиковую деталь сделанную из того же вида пластика. Она будет использоваться в качестве материала, который будет добавляться в места разрывов и повреждений.

ТЕКУЩИЕ ПОВРЕЖДЕНИЕ ЛОКЕРОВ

Повреждения локеров достаточно серьезны. Всё-таки 5 лет эксплуатации, множество высоких бардюров и частые поездки по проселочным дорогам, где не помешал был больший клиренс. Оторваны частично места крепления гаек, а также частично порвана сама пластмасса. Видны также места разрыва по месту предыдущего ремонта. Который был как-то сделан на СТО после двух лет эксплуатации.

Перед ремонтом локеров были в общих чертах изучены материалы по ремонту пластмасс. Специализированного оборудования и материалов нет и покупать под данные работы не планировалось.

Для ремонта понадобились:

* Пластик «донар» аналогичного состава. Был найдет остаток локера от Ланос Деу, аналогичного состава. Который был вымыт, обезжирен и нарезан на тонкие полоски небольшой длины (до 20 см).

* Обезжиривал чистым спиртом и бензином «калоша».

* Паяльники 40 Вт и 100 Вт. Причем последний (100 Вт) просто незаменим. Без него не получится. (Знающие люди подсказали, что для данных работ оптимальным будет паяльник 60-75 Вт)

* Мини-дрель (гравер) с набором насадок для шлифовки и срезания лишнего.

* Металлизированная самоклейка в виде ленты (использовал алюминиевую 200 мкм)

1. Обезжириваем участок ремонта

2. Клеим с обратной стороны алюминиевый скотч (чтобы расплавленная пластмасса не протекала)

3. Паяльником 100 Вт плавим донорскую полоску и края ремонтируемого пластика, постепенно заполняя его расплавленной пластмассой. Важно — обязательна полная плавка краев ремонтируемого пластика.

4. Ждем пока остынет. Переворачиваем. Отрываем скотч. И то же самое проделываем с обратной стороны.

5. Гравером шлифуем и доводим поверхность пластика до нужной формы и гладкости.

Длинная трещина ремонтируется аналогично. Постепенно идем от начала разрыва и до края локера. Желательно начать плавить пластик на 1 см дальше разрыва. На этом этапе важно контролировать геометрию локера, если ремонт производится изогнутой части или соединения двух частей, которые расположены под углом друг к другу.

Отверстия нужной формы формируются мощным паяльником и далее дорабатываются гравером.

Большие плоскости шлифовались не только гравером, но и болгаркой (с регулировкой скорости) с соответствующими насадками. Между шлифовками поверхность, где был произведен ремонт дополнительно обрабатывалась цианокрилатовым клеем (Cosmoplast 500) — виден немного белесый налет на фото. Клей немного растворяя пластмассу позволял скрывать возможные оставшиеся микротрещины.

В целом это локера, а не бампер. Поэтому нет смысла добиваться какой-то идеальной гладкости или формы.

УКРЕПЛЕНИЯ КРЕПЕЖНЫХ ОТВЕРСТИЙ И УСТАНОВКА ГАЕК

Так как, даже после ремонта места крепления гаек являются самым слабым местом, то было решено их укрепить.

1. Остатки виброизоляции Ultimate Construct STRONG PLUS (фактически тонкая и мягкая жесть 0,6 мм)

2. Металлические заклепки для одежды/обуви (желательно не промахнуться с высотой: брал 6 мм высота и 4 в диаметре)

3. Ручной заклёпщик

4. Черные пластиковые заглушки для конфирматов.

1. Вырезаем ножницами металлическую полоску шириной соответствующей ширине гайки. Длиной такой, чтобы она выступала за гайку с двух сторон где-то на 10-15 мм.

2. Складываем пополам и закругляем края. Сверлим два отверстия. Одно под заклёпку. Второе под саморез Торкс оригинального крепления гайки. На фото всё показано.

3. Крепим сразу заклепку. Потом гайку. Потом закручиваем Торкс.

4. Закрываем отверстие с одной стороны загрушкой, а со второй капаем водоустойчивым клеем.

5. И так много раз :). По количеству оторванных крепежных мест.

ФИНИШНЫЕ ФОТОГРАФИИ ПОСЛЕ РЕМОНТА

1. Результатом более чем доволен. Всё стало на свои места как положено.

2. Работы были закончены к 1 сентябрю 2013. На текущий момент локера после ремонта эксплуатируются уже 4,5 месяца или 9000 км. Полет нормальный. Визуально разрывов нет.

3. Из плюсов: получен интересный и полезный опыт ручной работы. Огромное моральное удовлетворение от того, что всё-таки вышло.

4. Из минусов: трудоемкость высокая. Учитывая затраченное время — особого смысла делать нет. Хотя конечно зависит от степени повреждения локеров. Если минимальные, тогда можно. В целом при серьезных разрывах — правильнее и проще купить новые. Особенно если в продаже есть не оригинальные.

Пошаговый ремонт подкрылка автомобиля своими руками

Сделать ремонт подкрылка автомобиля своими руками несложно. Это не требует специальных навыков и больших затрат.

Локеры (подкрылки) – это защитные детали для колесных арок автомобиля. При небольших разрушениях можно выполнить ремонт подкрылка автомобиля своими руками.

Разновидности повреждения локеров

Ремонт подкрылка автомобиля

Часто владельцы автомобилей сталкиваются с такими дефектами подкрылков:

Все эти разрушенные участки можно починить самому.

Ремонт подкрылков своими руками

Сделать ремонт подкрылка автомобиля своими руками несложно. Это не требует специальных навыков и больших затрат.

Какие материалы потребуются

Ремонт трещин и разрывов производится с помощью материалов и инструментов, которые можно приобрести в строительном или хозяйственном магазине:

Как отремонтировать разрыв

Заделать дырку в подкрылке автомобиля или небольшой разрыв можно с помощью трех способов: склейки пластиковым стержнем, пайки, сварки между собой с применением небольших полосок из пластика.

Трещина на подкрылке

Чтобы заклеить подкрылок автомобиля с применением фена и стержня:

Чтобы соединить разрывы с помощью сетки, нужен паяльник с плоской насадкой. Для ремонта:

В результате работы получается ровная и аккуратная деталь. Можно укрепить деталь еще сильнее, наплавив стержень. После этого удалите лишний пластик, отшлифуйте запасную часть.

Для ремонта при помощи кусочков донорского материала:

Важно помнить про изогнутую форму локера и стараться не нарушать его конфигурацию.

Восстановление отверстий

Отверстия нужной конфигурации делаются паяльником и потом дорабатываются гравером.

Чтобы укрепить отверстия, необходимы следующие материалы.

Действия при укреплении отверстий:

Укрепленные таким способом отверстия будут дольше сохранять форму.

Правильная шлифовка пластика

Выбор инструмента зависит от площади ремонта. Большие пространства разглаживают не только гравером, но и болгаркой (регулируя быстроту вращений) с нужными насадками. После каждой шлифовки пространство, где был сделан ремонт, дополнительно обрабатывают цианакрилатным клеем. Клей, слегка растворяя пластмассу, помогает скрыть возможные микроскопические трещины.

В каких случаях лучше обратиться к мастеру

Если локер сильно поврежден, разрывы имеют сложную конфигурацию, лучше пойти в авторемонтную мастерскую. Специалист оценит, насколько изношена деталь. Если ремонт нецелесообразен, работник автосервиса предложит замену подкрылка и поможет с подбором новой оригинальной или универсальной детали.

Ремонт подкрылка автомобиля своими руками — кропотливое, но относительно несложное занятие, не требующее больших затрат. Можно найти наиболее удобный способ ремонта и, затратив какое-то время, сэкономить деньги.

Ремонт подкрылков своими руками видео

Группа: Пользователи

Сообщений: 1495

Регистрация: 30.11.2012

Город: Алма-Ата

Авто: RAV4 (1) левый руль

Пол: Мужской

Поблагодарили: 1508 раз(а)

Добрый день и С Новым Годом, друзья!

Сегодня прям такая хорошая погода (солнце, +1 гррад.Ц.) была весь день, что невозможно было чего-нибудь не сделать в машине.

Решил заделать дыру в подкрылке. Данная дыра образовалась, видимо, из-за трения болтающегося подкрылка об вращающееся колесо. При каких обстоятельствах такое произошло не понятно. Дыра есть – это факт, от нее надо избавляться, чтобы вода и грязь не летели на фары или еще куда не надо.

Заклепки устанавливал со стороны пластика, при этом немного страдает эстетичность, но экономятся шайбочки. Две заклепки поставил наоборот – со стороны жестянки. При этом, со стороны пластика пришлось поставить шайбочки. Это было необходимо из-за того, что длинный торчащий конец заклепки уперся бы в бампер, и было бы невозможно закрепить подкрылок к бамперу.

1. Вырезаем из оцинкованной жести подходящую заплатку.

2. Сверлим заплатку по периметру. Сверло диаметром 3.2 мм, т.к. использовал заклепки диаметром 3 мм.

3. Прикладывает заплатку к подкрылку, подгибаем первую по профилю последнего.

4. Сверлим первые три отверстия в подкрылке, приклепываем заплатку.

5. Смотрим как все подходит, сверлим остальные отверстия. Полностью приклепываем заплатку.

Аналогичным способом можно лечить трещины в подкрылках, только размеры заплаток другие будут.

Группа: Пользователи

Сообщений: 1291

Регистрация: 18.12.2008

Город: Усть-Каменогорск

Пол: Мужской

Поблагодарили: 607 раз(а)

| Цитата: |  |

| Добрый день и С Новым Годом, друзья! Сегодня прям такая хорошая погода (солнце, +1 гррад.Ц.) была весь день, что невозможно было чего-нибудь не сделать в машине. Решил заделать дыру в подкрылке. Данная дыра образовалась, видимо, из-за трения болтающегося подкрылка об вращающееся колесо. При каких обстоятельствах такое произошло не понятно. Дыра есть – это факт, от нее надо избавляться, чтобы вода и грязь не летели на фары или еще куда не надо. |

Заклепки устанавливал со стороны пластика, при этом немного страдает эстетичность, но экономятся шайбочки. Две заклепки поставил наоборот – со стороны жестянки. При этом, со стороны пластика пришлось поставить шайбочки. Это было необходимо из-за того, что длинный торчащий конец заклепки уперся бы в бампер, и было бы невозможно закрепить подкрылок к бамперу.

1. Вырезаем из оцинкованной жести подходящую заплатку.

2. Сверлим заплатку по периметру. Сверло диаметром 3.2 мм, т.к. использовал заклепки диаметром 3 мм.

3. Прикладывает заплатку к подкрылку, подгибаем первую по профилю последнего.

4. Сверлим первые три отверстия в подкрылке, приклепываем заплатку.

5. Смотрим как все подходит, сверлим остальные отверстия. Полностью приклепываем заплатку.

Аналогичным способом можно лечить трещины в подкрылках, только размеры заплаток другие будут.

Гораздо быстрее и аккуратнее и незаметнее было бы просто вставить кусок пластика склеив паяльником, я прошорканное место именно так вылечил. Пластик взял от использованной канистры из-под масла черного цвета. Имхо на заклепки вся грязь путь цепляться. Надо было хотя бы молотком их посплющивать.

В конце ехал по неосвещенной, узкой дороге. По встречно фура, справа поле, а по середине на моей полосе высокие ледяные бугры( Деваться было некуда, тормозить не вариант и поэтому пропустил бугорок ближе к правому колесу, за что получил удар…

На следующий день обнаружил что лопнул подкрылок, и решил его запаять.

И так, на пригодятся:

1) Обычный паяльник

2) Скобки для строительного степлера

3) Пинцет

Снимаем колесо и снимаем подкрылок. Если есть струбцина, то вы облегчите себе жизнь, если нету, то отращивайте третью руку, но впрочем я, криворукий, и без того и без того справился)))

Усаживаемся поудобней, пинцетом держим скобку, а паяльником тихонечко вдавливаем ее. И так чем чаще, тем крепче.

Когда вы решите что уже достаточно, то с другой стороны все скобки загибаем, и можно паяльником немного расплавить пластик вокруг, дабы замазать скобы, что бы не так уродливо было. Удачи)))

Мастер класс по ремонту пластика будем проводить над лопнувшим локером Ситроена С5.

Итак, изначально имеем локер с продольной трещиной. Ставить на автомобиль, конечно, такой не стоит. Грязь, соль и прочая гадость вмиг проникнет на крыло и брызговик, и тогда жить ему три затяжки…

Новый локер купить, достаточно накладно. Значит, будем ремонтировать!

Что нам потребуется для ремонта?

Да сущие пустяки! Всего лишь самоклеющаяся серпянка, силиконовый или акриловый герметик и любой обезжиривающий состав.

Начинаем ремонт, естественно с отмывания грязи, гудрона и т. п.

Следующим действием, мы совмещаем половинки расколотого локера и прихватываем их для обездвиживания паяльником.

Далее, отмытую поверхность следует зачистить абразивной шкуркой и обезжирить.

Наклеиваем серпянку – прямо по трещине или разлому. Сверху, т.е. поверх серпянки, наносим слой герметика, в данном случае оказался черным, прямо в цвет! Но я думаю, цвет здесь не критичен.

Если впереди стоит прочность, а потом красота, то серпянку следует приклеить и с обратной стороны. И соответственно замазать ее силиконовым герметиком.

В нашем случае прочность особой роли не играла, поэтому с обратной стороны шов был просто обработан герметиком.

С данным примером можно поэкспериментировать, но, по-моему, очень неплохое и самое главное не дорогое и не трудоемкое решение такой проблемы.

Таким образом, можно ремонтировать не только локера, но и другие, не несущие, пластиковые детали кузова.

Излишки герметика чудесно смываются Уайт-спиритом, а загладить (навести красоту) можно хорошо смоченной водой тряпочкой.

Комментарии

Добавить комментарий

Добавляя комментарий Вы соглашаетесь с Политикой конфиденциальности.