Замена лобового стекла: что нужно знать, отдавая машину на сервис

Стекольные работы давно освоило множество гаражных мастеров, что, к сожалению, не говорит о том, что они с ними справляются качественно. Да и крупные автосервисы тоже частенько «косячат». Как обычному автовладельцу-клиенту определить квалификацию установщиков стекол… по их инструменту и применяемым технологиям?

Эх, хорошо было в старые времена. Когда машины были простыми, а рукастые автолюбители с легкостью проделывали ремонтные работы, от которых современный автоюзер пришел бы в ужас! Как говорится в известной шутке, раньше в инструкции по эксплуатации автомобиля приводили методику регулировки клапанов, а сейчас пишут, что опасно пить антифриз.

Лобовое и заднее стекла – наглядный пример принципиально изменившихся технологий. В 90-х каждый второй владелец отечественного автопрома менял «ветровик» на своей «ласточке» с помощью простой намыленной веревки, и ему в голову не приходило платить за это кому-то деньги… Но с распространением вклеенных стекол процедура перестала быть приятным мужским развлечением под вечернее пивко в гараже, а превратилась в непростой и достаточно кропотливый труд, требующий специализированного инструмента, материалов и набитой руки. Так что освоение этой методики на любительском уровне ради одного раза и приобретение оснастки стало нерентабельным. Выгоднее и проще оказалось заплатить специалистам. Вот только не все, именующие себя специалистами, действительно таковые.

За рубежом первые машины с вклеенным ветровым стеклом появились только в 1973 году (Audi 100 в Европе и Oldsmobile Cutlass в США). Мы в этих технологиях отстали более чем на 20 лет: у нас эксперименты со вклейкой начались на Горьковском автозаводе – стендом для обкатки стала пробная малая серия Волги ГАЗ 3105 в 1992 году. Ну а полноценной серийной машиной с ветровым стеклом на герметике стала Газель – в 1994-м. Через два года после коммерческой машины такие стекла получили и легковые авто – ВАЗ-2110. Сегодня стекла «на резинке» встречаются на некоторой коммерческой технике, на сельхозтехнике и разных строительных машинах – на всех легковых авто они устанавливаются посредством вклейки на герметик.

Струна

Срезание старого стекла перед установкой нового – самая важная процедура в процессе замены. И она же самая ответственная.

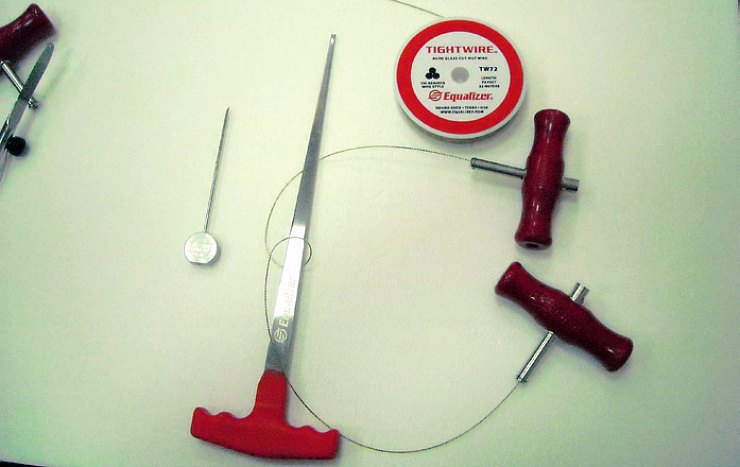

В большинстве автосервисов-универсалов до сих пор используют для этой цели классический инструмент – стальную струну с рукоятками. Струна представляет собой закаленную проволоку, чаще всего квадратного сечения. Технология эта очень старая и существенно не меняющаяся с годами. Расходники для нее достаточно дешевые – 50-метровый рулон струны хорошего бренда стоит около тысячи рублей, и хватает его на множество машин.

Струну продевают в прокол слоя герметика между стеклом и кузовом, и ведут далее по периметру, до полного освобождения стекла. Работают чаще всего вдвоем – изнутри салона и снаружи. Опасность же струны заключается в том, что на существенном протяжении ее пути режут ей по сути вслепую. В результате она частенько прихватывает попутно пластик торпедо в районе примыкания к стеклу, потолочное покрытие и краску на металле оконного проема. Если за повреждения элементов отделки салона еще можно стребовать с нерадивых работяг компенсацию, ибо они очевидны, то повреждение краски на металле обычно скрывается от заказчика, и узнает он об этом лишь тогда, когда увидит очаг ржавчины. Коррозия в районе рамки лобового стекла крайне проблемная, для ее устранения нужно снова снимать стекло, зачищать и локально подкрашивать кузов – в общем, все небыстро, недешево и обидно.

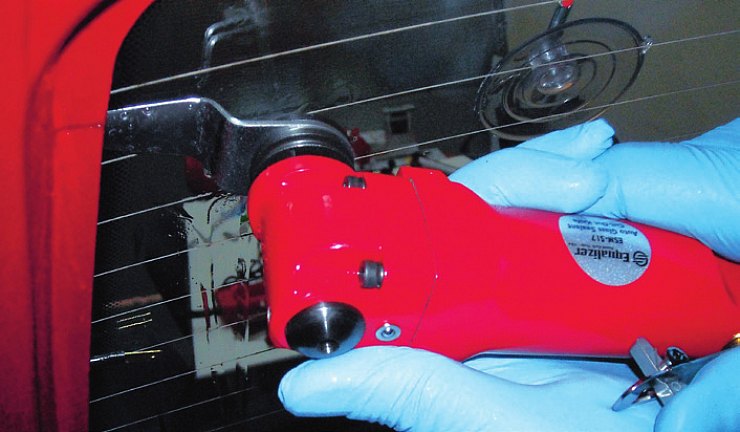

Поэтому при обзвоне сервисов в поисках места для замены стекла стоит поинтересоваться, как они демонтируют старое. И, несмотря на то что автосервисы, готовые взяться за ваше стекло, есть в шаговой доступности, возможно, стоит потратить некоторое время на поиски мастерской, где применяется полимерная нить. Примером может служить технология Ezi-Wire®. Это принципиально иной метод демонтажа стекла, на порядок превосходящий каноничное ручное срезание металлической струной. Ezi-Wire® – специальный инструмент, представляющий собой редуктор со шкивами и рукояткой, как у всем известной ручной мясорубки.

Устройство крепится на лобовое стекло изнутри на мощных присосках и тянет режущую нить – но не металлическую струну, а специальный сверхпрочный полимерный шнур FibreWire. Мастеру для такой работы не требуется помощник, действия которого могут быть несинхронны и неточны, нить движется под оптимальным углом и всегда равномерно, а ее материал, что самое важное, не царапает краску рамки ветрового стекла и не вызывает риск возникновения очагов коррозии в будущем!

Клей-герметик

Еще один важный фактор в работе автомобильных стекольщиков – характеристики клея-герметика. В первую очередь – время его полимеризации. Если вы оставляете автомобиль в сервисе до следующего утра, то это не имеет существенного значения – за полдня + ночь отвердевают составы многих производителей, в том числе и достаточно дешевые. Но такой расклад подходит далеко не всем – как правило, автомобиль требуется в этот же день, и поскорее. Однако производители даже самых качественных стекольных герметиков требуют, чтобы машина после вклейки оставалась неподвижной как минимум часа два-три. После чего ехать на ней допускается лишь с небольшой скоростью и по ровной дороге, дабы избежать перекосов кузова, сильных вибраций, грозящих «сползанием» стекла, а также хлопков дверями, вызывающих резкие скачки давления в салоне, стремящиеся «вытолкнуть» стекло наружу. Любые упрощения технологии и ускорения процесса чреваты риском протечек, перекосов и рекламаций в итоге…

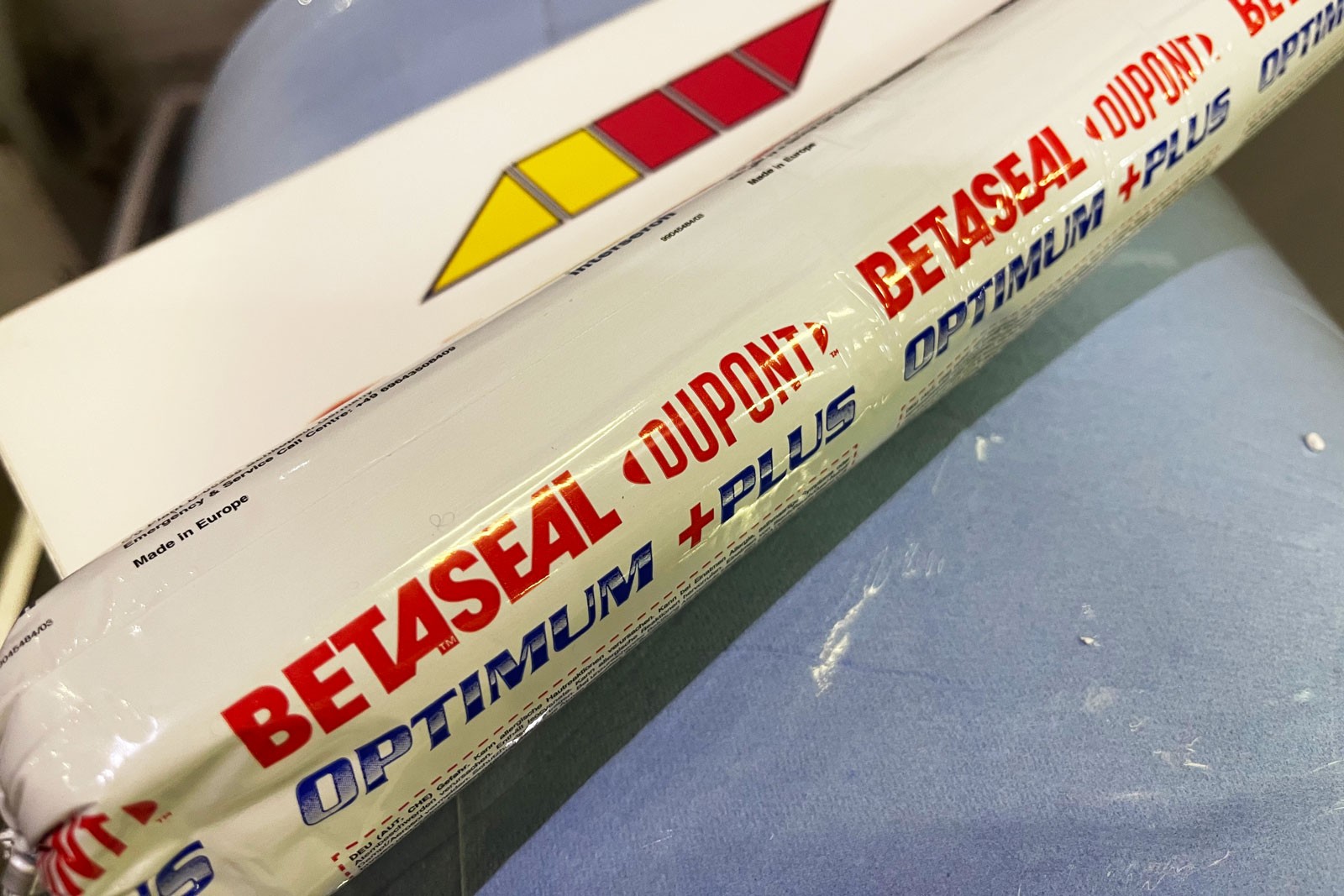

Вменяемый и контактный автосервис не откажет потенциальному клиенту в информации и расскажет об используемых инструментах, материалах и расходниках. Поэтому желательно найти компанию, которая применяет часовой герметик, например, FastFit® или Optimum +Plus, особый состав которого позволяет начать эксплуатацию автомобиля уже через 1 час после вклеивания лобового стекла. Требования к осторожному движению, конечно, сохраняются даже с ним, но после установки стекла на Optimum +Plus можно совершенно смело уезжать от «стекольщиков» ровно через час, сохраняя гарантию на выполненные работы.

«Опыт, сын ошибок трудных»

Сегодня процедура замены вклеенных стекол – целое искусство, если, конечно, делать качественно, а не «по-гаражному». Чтобы подобраться к клеевому шву, порой требуются весьма непростые арматурные работы внутри и снаружи – разборка обшивок салона, снятие пластикового «жабо» вокруг дворников и т. п. Нужен хороший набор инструментов арматурщика, различные защитные щитки, не позволяющие срезающей струне касаться обшивок салона, которые сложно или долго демонтировать. Необходимы электрические пистолеты для нанесения герметика безупречной по ширине непрерывной линией, нужны специальные удерживающие шарниры, позволяющие спозиционировать стекло и опустить его строго в нужное место, если мастер работает без напарника.

Также на все эти работы нет единой универсальной технологической карты, поскольку модели машин существенно отличаются по конструкции, и мастера маленьких автосервисов, даже набившие более-менее руку на массовых моделях, со многими машинами (необязательно премиальными и эксклюзивными) часто сталкиваются впервые. К примеру, не понял мастер, где располагался скрытый крепежный пистон в каком-нибудь пластиковом молдинге, и выломал его случайно. Хотите, чтобы на вашей машине стекольщик получал первый опыт и оттачивал навыки? Я бы не хотел…

Вывод прост! Замену стекол желательно проводить в специализированных стекольных сервисах, которые не занимаются ничем, кроме стекол. Например, в центрах международной сети Carglass®. Их мастера не меняют между делом масло, тормозные колодки и амортизаторы, не перебирают двигатели, не красят кузова, не балансируют колеса. Их стихия – стекла, и о них сотрудники знают все, регулярно проходя переобучение и сертификацию. Ну и, разумеется, используют оборудование Ezi-Wire® с полимерной срезающей струной и супербыстрый 1-часовой герметик FastFit® – замена стекла с такой оснасткой на любом автомобиле занимает около одного часа, зато гарантия на работы составляет десять лет.

Да, и еще одна приятная мелочь: все сервисные зоны Carglass® ничего не скрывают от клиентов, и автовладельцы при желании могут находиться в непосредственной близости от своего автомобиля во время работы.

Замена лобового стекла своими руками

Приветствую Вас на блоге kuzov.info!

В этой статье мы рассмотрим как производится замена вклеенного лобового стёкла своими руками. Для начала немного теории.

Существует всего два типа автомобильных стёкол – ламинированное (триплекс) и закалённое (сталинит). Триплекс представляет собой сэндвич из двух тонких стёкол, между которыми находится прозрачный слой полимера. При повреждении на стекле могут появиться трещины, но оно останется цельным. Исключение составляет очень сильное повреждение.

Сталинит изготавливается при помощи нагрева цельного стекла и последующего быстрого и равномерного охлаждения. Таким образом, увеличивается прочность в несколько раз. При повреждении сталинит разрушается на мелкие нетравмоопасные сегменты.

В прошлом, лобовые стёкла делали из закалённого стекла и была распространена их установка при помощи резинового уплотнителя. Современные автомобили комплектуются лобовыми стеклами триплекс и вклеиваются в проём. Такой способ установки позволяет лобовому стеклу ложиться заподлицо с крышей. Это улучшает аэродинамику и снижает шум. Вклеенное стекло также увеличивает жёсткость кузова автомобиля, уменьшает скручивание и увеличивает безопасность при аварии.

Содержание статьи:

Какую функцию выполняет вклеенное лобовое стекло?

Рассмотрим более подробно, какую функцию выполняет вклеенное ламинированное лобовое стекло.

Инструмент для срезания клея

Метод среза клея-герметика при помощи струны

Всегда одевайте защитные очки и перчатки при проведении процедуры среза вклеенного лобового стекла.

Для реализации этого способа нужно:

Как менять? C частичным или с полным удалением старого клея?

Вклеенное стекло может быть заменено с полным удалением старого клеевого состава, либо часть старого клея остаётся не удалённой. Если остатки старого клеевого состава являются полиуретаном и хорошо держаться, то это может служить хорошей основой для нового клея.

Остатки герметика можно оставить в проёме перед установкой нового стекла когда:

В остальных случаях нужно полностью удалять остатки старого герметика и, при необходимости, убирать коррозию и защищать повреждённые места от ржавчины.

Как определить, являются ли остатки срезанного герметика полиуретаном?

Для чего нужна затемнённая область по краю вокруг стекла?

По краю современных лобовых стёкол нанесена керамическая краска чёрного цвета. Она устойчива к растворителям и ультрафиолетовому излучению. Стекло с нанесённой керамической краской называется фриттованное стекло. Такая технология используется не только при изготовлении автомобильных стёкол, но и в строительстве, при отделки фасадов зданий и дизайне.

Керамическая краска в заводских условиях наносится так, что часть краски въедается в стекло, а не просто находится на его поверхности. Фриттованная область изнутри обеспечивает стекло поверхностью с улучшенной адгезией для дальнейшего нанесения клея и установки стекла, а снаружи осуществляется защита клея от разрушительного воздействия ультрафиолетовых лучей. Кроме того, затемнённые края выполняют декоративную функцию. Некоторые люди сомневаются в ультрафиолетовой защите, которую даёт затемнённая область, просвечивая её насквозь, к примеру, лазерной указкой. Тем не менее, затемнение не обязательно должно полностью не пропускать лучи, чтобы защищать от ультрафиолетового спектра. К примеру, можно взять достаточно прозрачную тонировочную плёнку, которая даёт хорошую защиту от ультрафиолетовых лучей, а также средства для салонного пластика, защищающие его от выцветания, но не меняют его цвет. Тем не менее, если используете клей-герметик определённой фирмы, то нужно следовать технологии и использовать всю систему, которую она предлагает (очистители, активатор, специальный затемняющий и повышающий адгезию праймер для стекла). Активатор является усилителем адгезии, который подготавливает поверхность стекла к дальнейшему нанесению специального грунта или сразу клея.

Полиуретановый клей-герметик

Наиболее распространённым и качественным клеевым составом для лобовых стёкол на сегодняшний день является полиуретановый клей-герметик. Он представляет собой однокомпонентный состав, который застывает, реагируя с влажностью воздуха при комнатной температуре. При высокой температуре и влажности воздуха время затвердевания уменьшается. При температуре ниже +5 градусов по Цельсию, процесс застывания клея-герметика останавливается.

Перед применением поместите тубу с герметиком в воду с температурой примерно 60 градусов по Цельсию на 30 минут. Далее подготовьте клей-герметик к нанесению. Для этого нужно срезать определённым образом носик, убрать крышку с обратной стороны и вставить тубу в специальный пистолет, при помощи которого будет выдавливаться клей-герметик.

Носик срезается под углом 45 градусов буквой «V». Такая форма носика поможет нанести клей-герметик нужной формы и высоты. Клей, нанесённый полоской, имеющей закруглённую форму может после вклеивания стекла оставлять пропуски, что приведёт к протечкам. К тому же клей-герметик с круглой формой сложнее равномерно прижать, что также может привести к негерметичности и протечкам. Когда клей нанесён в форме буквы «V», то при прижатии стекла в нём не образуется пузырьков воздуха и он равномерно распределяется.

V‑образный вырез кончика носика клея-герметика должен быть того же размера или на 3 мм больше, чем расстояние между посадочным местом лобового стекла и плоскостью крыши. Для проверки правильности выреза, можно поместить кончик на посадочное место в верхней части проёма и посмотреть совпадает ли острая часть выреза буквой «V» с краем крыши. Если вырез получился короче, чем нужно, то можно его сделать немного больше. Правильный вырез даст нужную высоту клея при нанесении и стекло ляжет в проём на нужную глубину.

Если установка стекла требует использования второй упаковки клея, то лучше, чтобы дополнительный клей был заранее приготовлен, носик обрезан как нужно. Это исключит потерю времени, во время которого образуется плёнка на уже нанесённом клее.

Чем выше температура воздуха, тем быстрее застывает клей-герметик. Время, в течение которого нужно установить стекло с нанесённым клеем, может сократиться до 5 минут при высокой температуре окружающей среды.

Правильное нанесение клея-герметика предполагает расположение пистолета с тубой под углом 90 градусов к поверхности стекла. Если клей нанесён под меньшим углом (см. фото), то полоска не будет иметь правильную высоту, и не получится хорошего контакта между клеем и склеиваемыми поверхностями.

Полиуретановые клеи-герметики BETASEAL являются примером качественных продуктов, которые, при правильном применении, способны восстановить свойства вклеенного лобового стекла до оригинальных спецификаций. В линейке этой фирмы существуют быстросохнущие клеи, позволяющие безопасно начать движение на автомобиле с новым стеклом спустя 1 час после установки.

Куда наносить герметик, на стекло или в проём?

Если остатки полиуретанового клея после среза стекла неровные и, при нанесении на стекло, равномерное распределение нового клея будет проблематичным, то лучшим решением будет нанести полиуретановый клей на посадочное место, в проём. Если же остатки старого клея ровные, то новый клей лучше наносить на стекло. Главным преимуществом нанесения клея на стекло является то, что так гораздо удобнее при нанесении держать пистолет всегда под правильным (прямым) углом и, в целом, легче правильно нанести клей на стекло, лежащее перед установщиком, чем в проём. Таким образом, в большинстве случаев клей-герметик лучше наносить на стекло.

Порядок замены лобового стекла своими руками:

но быть достаточным, чтобы обеспечить герметичное, прочное приклеивание нового лобового стекла. Не нужно забывать, что вклеенное стекло обеспечивает дополнительную жёсткость кузову и должно оставаться на месте при аварийных повреждениях.

После установки нового лобового стекла нельзя мыть машину в течение суток.

До того, как герметик полностью не высохнет, не рекомендуется домкратить или неравномерно нагружать машину. Это может повлиять на недавно установленное стекло.

Полное высыхание полиуретанового клея наступает после 24 часов. Ездить на машине с новым стеклом можно и раньше, но после этого периода времени лобовое стекло способно полностью выполнять свою защитную функцию при аварии.

Ветровое стекло – как лечить и что резать?

В настоящее время трещина или скол на ветровом стекле для автомобилиста – уже не трагедия, а обыденный факт. Состояние дорог, плотный поток движения привели к тому, что автомобиль в среднем примерно один раз в три-пять лет «ловит» стеклом камень.

Количество машин с «травмами» ветрового стекла растет. Но вот парадокс – если раньше трещина в стекле грозила только лишь попаданием воды в кабину (что, конечно, не хорошо, но и не смертельно), то сегодня может стать причиной гибели пассажиров.

Современное ветровое стекло перестало быть только «ветровым» – оно является элементом кузова, обеспечивающим жесткость всей конструкции.

Если же учесть, что из простой «загородки от ветра» стекло превратились в сложный комплекс, буквально начиненный самыми разнообразными датчиками, влияющими на безопасность эксплуатации автомобиля, то «цена» трещины становится очень высокой…

Терапия или хирургия?

Первый вопрос, который встает перед мастером-стекольщиком, когда он видит повреждение, – устранить дефект или заменять все стекло? Этот выбор зависит от двух факторов: уровня повреждения и стоимости ремонта.

Точечные дефекты, «паучки», сколы и некоторые трещины в современных стеклах практически никогда не бывают сквозными: от ударов страдает лишь верхний слой стекла. Эти дефекты можно залить специальным полимерным составом, который после застывания возвращает стеклу прочность, гладкость, прозрачность и требуемые оптические коэффициенты.

Однако если трещина проходит через край стекла, то может нарушиться герметичность его соединения с рамкой. Также снижается жесткость всей конструкции «стекло – корпус», что, в свою очередь, может привести как минимум к росту трещины, а как максимум – к снижению уровня безопасности всего автомобиля.

Кроме того, если скол или трещина оказались сквозными – стекло необходимо менять: прочность его нарушена окончательно и бесповоротно.

Необходимо учитывать и то, что ремонт стекол – косметическая операция: гарантировать восстановление заводских параметров стекла нельзя. Ремонт только отодвигает время неминуемой замены.

Цена выбора

Сегодняшний ценник на ремонт ветрового стекла в среднем составляет 300 руб. за одно засверливание края трещины плюс 30 руб. за 1 см трещины. Однако цена работы во многом зависит от качества материалов и места ремонта – в крупных городах она выше, иногда значительно. Да и материалы и оборудование для ремонта от известных производителей стоят дороже – но при этом обеспечивают необходимое качество работы.

Так что выбор между «терапией или хирургией» сводится к двум факторам. Во-первых, сможет ли ремонт обеспечить безопасность дальнейшей эксплуатации стекла? И во-вторых, не будет ли замена стоить дешевле?

Ремонтируем стекло

Если условия (размеры и локализация повреждений, стоимость работ и т.д.) позволяют, то повреждения стекла стоит устранить – эта работа требует меньше времени и трудозатрат, чем замена.

Однако надо предупредить заранее: ремонт стекол – процесс, требующий точного соблюдения технологии (практически все компании, производящие наборы для ремонта стекол, включают в них диск DVD с пошаговой инструкцией).

Кстати, собрать все необходимые материалы и оборудование, как говорится, «с бору по сосенке» не удастся – для получения хорошего результата надо использовать готовые комплекты для ремонта.

В принципе, все эти комплекты в значительной мере похожи – поскольку технология ремонта используется одна: различаются только конструкция оборудования и качество материалов.

В полный набор обычно входят: сборочная платформа (монтажный каркас), инжектор с уплотнителями, адаптер для работы с большими и нестандартными повреждениями, УФ-экран, УФ-лампа, скрайбер, зеркало, ершик, щетка, разглаживающие пластины, фонарик, дрель, карбидные сверла для засверливания краев трещины, вакуумный насос, соединительный шланг, очиститель, полимеры для заделки дефекта, «финишный» полимер.

Существуют также «стандартные» и специализированные наборы, в которые могут не входить, например, дрель со сверлами, или добавляться – например, фен. Но в основе все они однотипны. Вопрос – в качестве и удобстве.

Технология

Осмотрите поврежденный участок стекла на наличие «скрытых» трещин, влаги, загрязнений.

Очистите стекло специальным очистителем в районе повреждения, при этом избегая проникновения очистителя в место дефекта.

Используя скрайбер, удалите из места повреждения осколки стекла. Если туда попала влага, выпарите ее (феном или зажигалкой).

Концы трещины сверлите на малых оборотах и не повредите слой поливинилбутиральной пленки (PVB). Повреждение типа «бычий глаз» вскрывают, поместив скрайбер в точку удара и слегка постучав.

Установка платформы

Установите инжектор на сборочную платформу, затем защиту от УФ.

Если область повреждения больше, чем уплотнитель инжектора, присоедините адаптер для больших повреждений. Разместите платформу на стекле так, чтобы уплотнитель инжектора закрывал повреждение. Отожмите плунжер, чтобы выдавить воздух из присоски.

Вкручивайте инжектор до соприкосновения его уплотнительного кольца с поверхностью стекла. Убедитесь, что трубка заполнения направлена «от платформы». Если стекло вертикальное (например, у автобуса), установите платформу так, чтобы инжектор был направлен вверх.

Когда уплотнительное кольцо инжектора коснется поверхности стекла и будет правильно сориентировано, равномерно закрутите задние стабилизаторы, пока уплотнительное кольцо не создаст достаточно плотный воздухонепроницаемый контакт со стеклом (плотный, но не «перетянутый»!).

Заполнение полимером

Выберите подходящий по текучести полимер и поместите несколько его капель (от 3 до 5) внутрь инжектора.

Если стекло холодное, нагрейте область повреждения зажигалкой или феном. Не перегревайте – это может привести к затеканию полимера между PVB и стеклом. Поместите скрайбер в канал инжектора и слегка надавите, чтобы начать процесс затекания полимера в зону повреждения.

Выньте скрайбер и присоедините шланг насоса к инжектору. Если работаете снаружи автомобиля, присоедините зеркало с внутренней стороны стекла прямо под повреждением. Если внутри автомобиля – возьмите насос в салон.

Поверните переключатель насоса в положение «Вакуум» и удалите воздух из повреждения. Разрежение должно составлять от 15 до 20 мм ртутного столба. Продолжайте процесс вакуумирования, пока пузырьки воздуха не перестанут подниматься к поверхности повреждения (от 30 с до 2 мин). Контролировать этот процесс лучше при свете фонарика.

Переключите насос в положение «Давление» и создайте давление для обратного процесса (обычно от 103 до 137 кПа), чтобы позволить полимеру заполнить повреждение. Время, которое требуется полимеру для заполнения, зависит от того, насколько узкое повреждение (обычно от 1 до 3 мин).

Для сложных повреждений может появиться необходимость в чередовании циклов давления и вакуумирования до 10–12 раз. Также можно феном прогревать стекло изнутри. Помните, что прогревать стекло во время давления или вакуумирования нельзя! Так что, на всякий случай, перед нагревом стекла отсоедините шланг насоса.

Чтобы дать полимеру проникнуть в узкие повреждения, постарайтесь аккуратно «раскачать» повреждение скрайбером. В процессе давления или вакуумирования нажимайте пальцем с внутренней стороны стекла, чтобы «раскачать» повреждение. С внутренней стороны стекла давите скрайбером на трещины-«лучи», чтобы расширить их и позволить полимеру их заполнить, но очень аккуратно, чтобы не продлить трещину. Иначе придется менять стекло.

Полимеризация

Когда полимер заполнит трещину, удалите платформу и снимите лишний полимер. Нанесите одну-две капли «финишного» полимера низкой текучести и слегка придавите его разглаживающей пластинкой.

Разместите УФ-лампу над повреждением и «освещайте» примерно 10 мин. Не пытайтесь ускорить процесс – важно, чтобы полимеризация прошла полностью во всем объеме полимера.

Удалите разглаживающую пластину. Используя новое лезвие, соскоблите лишний полимер до уровня поверхности стекла. Причем двигайте лезвие в разных направлениях под углом 90°, чтобы не срезать лишнего.

Нанесите небольшое количество полирующего состава и отполируйте поверхность.

Меняем стекло

Согласно ГОСТ 15709-2001 П.4.7.2, «наличие трещин на ветровых стеклах АТС в зоне очистки стеклоочистителем половины стекла, расположенного со стороны водителя, не допускается».

Так что если повреждение стекла настолько большое, что его ремонт невозможен по техническим причинам (в частности, выход трещины за край), или ремонт обойдется дороже, чем замена, – придется прибегнуть к «радикальной хирургии».

Вырезание

Дефектное стекло надо аккуратно вырезать по клеевому шву. Причем так, чтобы не повредить лакокрасочное покрытие и обеспечить возможность качественной вклейки нового стекла.

Проблема усложняется тем, что у многих моделей машин есть особенности: например, «заглубленное» стекло или корпус сделан из алюминия.

Поэтому выбор инструмента для вырезания стекла сегодня большой – струны, ручные ножи, а также механические, которые, в свою очередь, подразделяются на пневматические, электрические и аккумуляторные.

Струны

Существуют два вида струн для вырезания – витые и граненые (обычно квадратного сечения). Применяют струны обычно для работы с «незаглубленными» стеклами небольших размеров.

Витую струну применяют, если стекло было вклеено низкомодульным мягким клеем. Граненую струну используют при высокомодульных жестких клеях.

Для того чтобы начать работать струной, необходимо аккуратно проткнуть слой клея, не повреждая лакокрасочный слой. Для этого применяются специальные шила – плоские с вырезом на острие, в который вставляется кончик струны, или похожие на большую иглу для шприца (им протыкают слой клея, а потом через отверстие вставляют струну).

Работать струной одному человеку трудно, поэтому разработаны специальные приспособления. Такие, например, как SideWinder – большая «присоска» с пружиной, к которой крепится один из концов струны.

А для того чтобы дополнительно обезопасить лакокрасочное покрытие, придуманы направляющие, по которым ходит струна.

Ручные ножи

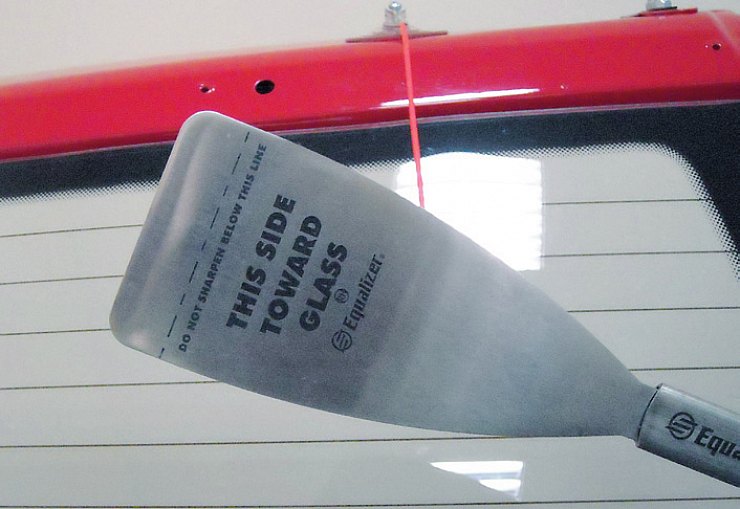

Если надо вырезать небольшое стекло, но струной сделать это трудно, удобнее использовать ручные ножи. Их существует две разновидности: для вырезания стекла снаружи и изнутри (в зависимости от конструкции автомобиля и глубины вклейки стекла).

Нож для вырезания стекла изнутри обычно представляет собой рукоять-держатель, длиной в пределах 50–70 см, со сменным лезвием. Существует несколько моделей таких ножей, различающихся, в принципе, только длиной рукояти-держателя.

Нож для вырезания стекла снаружи – Г-образное лезвие крепится на рукояти, к концу которой (ближе к лезвию) на тросе или штанге прикреплена тяга с ручкой. Лезвия сменные, разной длины и толщины.

Пневматические ножи

Для предприятий, оборудованных системой подачи сжатого воздуха, разработана гамма пневматических ножей как для вырезания стекол снаружи, так и изнутри. Лезвия таких ножей (в зависимости от модели) совершают возвратно-поступательное или маятниковое движение с высокой скоростью.

«Маятниковые» ножи обычно используют для вырезания накладных небольших стекол снаружи.

Ножи с возвратно-поступательным движением используют для вырезания стекол изнутри.

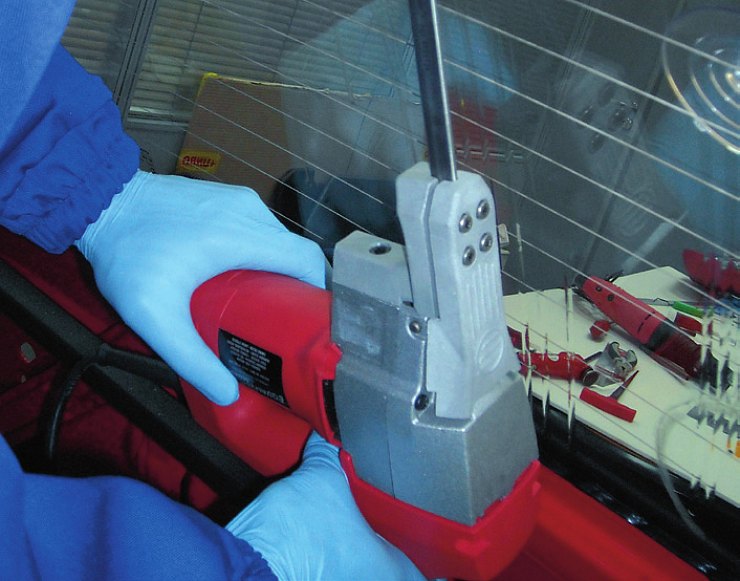

Электрические ножи

Они, в принципе, предназначены для предприятий, где нет возможности подать сжатый воздух на ремонтный пост. В основном лезвия таких ножей совершают возвратно-поступательное движение. Поскольку скорость движения лезвий электроножей регулируемая, то их широко используют для вырезания «заглубленных» стекол, когда требуется особая аккуратность. Существует несколько моделей используемых лезвий, различающихся по форме и мощности.

Аккумуляторные ножи

Применение аккумуляторных ножей подходит для малых автосервисов или «летучек», предлагающих услуги по замене стекол «на месте». По конструкции аккумуляторные ножи похожи на электрические – да и лезвия для них одинаковые. Естественно, производительность у них меньше, но они и не предназначены для поточного ремонта.

Советы

При использовании пневмо- и электроножей необходимо постоянно смачивать водой место резки, чтобы было меньше сопротивления и лезвие не перегревалось.

Сегодня наиболее актуальны гибкие «лопатообразные» лезвия для пневматических и электроножей – достаточно держать их ближе к стеклу, и они сами оставят на корпусе автомобиля слой старого клея, необходимого для более надежной вклейки нового стекла. На таких лезвиях с недавних пор стали печатать «по металлу» – какой стороной его прикладывать к стеклу, а также пунктиром отмечать место заточки.

Вырезать стекло лучше всего в резиновых перчатках: случайно занесенный жир с пальцев серьезно усложнит работу по вклейке нового стекла.

Помимо ножей производители предлагают множество приспособлений: защитные планки, крепления для удержания стекол, всевозможные съемники и т.д. Не стоит пренебрегать ими – ведь достаточно одного неосторожного движения, чтобы повредить корпус автомобиля или пораниться.

Подготовка рамки

Прежде чем приступить к вклейке, необходима подготовка рамки. Она включает несколько операций.

Предупреждение! Ни в коем случае нельзя для очистки и обезжиривания поверхностей использовать стандартные растворители для ЛКМ: ацетон, уайт-спирит или спирт! Дело в том, что современные препараты для очистки поверхностей являются не только очистителями и обезжиривателями поверхности, но и активаторами клея. А ацетон (и иные растворители) неизбежно нарушает процесс полимеризации полиуретана, ослабляя клеевой шов до опасных параметров.

Итак, необходимо оставить слой старого клея на рамке – все полиуретановые клеи имеют одну химическую природу, и потому старый полиуретан будет самой лучшей подложкой и грунтом.

Старый клей надо очень аккуратно срезать, оставляя слой высотой 1–2 мм. Для этого лучше использовать специальные стамески, многие модели которых – со сменными лезвиями разной ширины. Лезвия таких стамесок заточены на определенные углы и оставляют после себя ровный слой полиуретана необходимой толщины.

Если все-таки старый слой полиуретана срезан «заподлицо», до слоя краски на поверхности рамки – но краску не затронул, то это место достаточно обработать очистителем-активатором. Например, таким как Dinitrol 520.

Если же слой краски был поврежден – то после очистителя эти участки необходимо загрунтовать «праймером» – например, Dinitrol 530. Он, помимо создания слоя грунтовки, усиливает адгезию и защищает клеевой шов от старения из-за солнечного ультрафиолета и предотвращает образование коррозии под клеевым швом: в его состав входят ингибиторы коррозии.

Очень часто после вырезки стекла можно наблюдать коррозию рамки. Бороться с ней необходимо с помощью Dinitrol RC800 – безрастворительного преобразователя ржавчины.

Есть одна очень важная особенность: «праймер» надо наносить одним движением, как художник кистью. Категорически нельзя размазывать его возвратно-поступательными движениями. Дело в том, что «праймер» сразу пускает огромное количество своеобразных «корней», за которые должен зацепиться клей. А возвратно-поступательные движения эти «корни» разрушают. Наносить «праймер» лучше всего специальным аппликатором.

И сейчас появились препараты, которые объединяют свойства праймера и активатора. В частности, Dinitrol 538 Plus.

Подготовка стекла

Перед вклейкой нового стекла его (вернее, то место на нем, куда будет потом наноситься клей) следует очистить от жира и грязи. Для этого используют очиститель-активатор. Его наносят на стекло аппликатором, затем дают подсохнуть 2 мин и далее грунтуют праймером.

Все эти операции проводят на обычном стекле. Если же вклеиваемое стекло имеет так называемое PUR RIM-покрытие (слой прочного пластика, нанесенный по краям стекла с помощью специальных технологий, который еще называют шелкографией), его можно обрабатывать не очистителем, а специальным реактиватором. Праймер в этом случае не нужен – роль грунтовки выполняет RIM-покрытие.

Выбор клея

Полиуретановые клеи для стекол условно разделены на две группы: по технологическим свойствам (быстроте полимеризации) и по конструкционным характеристикам (прочность, высокомодульность и низкая проводимость).

Существуют три типа клеев: стандартные, высокомодульные (в маркировке присутствуют буквы HM), а также клеи с низкой электропроводностью (в маркировке есть буквы LC).

Стандартные полиуретановые клеи легко наносятся на рабочую поверхность, уже через полчаса образуют твердую пленку. А через два часа машина с новым стеклом может выезжать на дорогу. Однако для автомобилей, оснащенных двумя подушками безопасности, срок выдержки клея увеличивается до шести часов.

Высокомодульные клеи созданы для того, чтобы повысить пассивную безопасность автомобиля за счет более высокой жесткости клеевого шва. При их применении модуль сдвига клеевых стыков увеличивается примерно на 30%. Этими клеями сегодня вклеивают ветровые стекла автомобилей на конвейерах ведущих автомобильных «грандов».

Клеи с низкой электропроводностью применяют при вклеивании стекол на автомобилях с алюминиевыми элементами кузова для блокирования электрохимической коррозии, а также при монтаже стекол с интегрированными антеннами, датчиками и прочей электроникой.

Некоторые клеи требуют дополнительной подготовки перед работой. Например, быстродействующий высокомодульный клей Dinitrol 503 Megafix уже через 3/4 часа после применения достигает прочности, выдерживающей одну подушку безопасности. Но до того требует разогрева в специальной фирменной камере до 60°С.

В последнее время появились клеи, которые соединяют достоинства «предшественников» и при этом лишены их недостатков. Например, клеи Dinitrol 9000 и Dinitrol 9001: они и высокомодульные (НМ), и низкопроводимые (LC), и наносимые без подогрева, и быстро твердеющие при очень широком диапазоне температур и влажности (FC): до –18°С и влажности до 70%. А Dinitrol 9100 обеспечивает гарантированно безопасную и быструю вклейку при любых климатических условиях.

При подборе клея необходимо руководствоваться принципом «повышения качества»: если прежнее стекло было вклеено высокомодульным клеем, то и новое нужно приклеивать только составом с индексом HM. Те же требования относятся и к низкопроводящим клеям.

Второе правило – клей должен полимеризоваться столько времени, сколько предусмотрено в инструкции.

Однако и здесь существует очень важная деталь – время полимеризации однокомпонентных клеев полностью зависит от влажности воздуха и его температуры. Так что время полимеризации клея, которое написано на этикетке, относят к совершенно определенным условиям: 50% влажности и 23°С. Если влажность и температура другие, то увеличивается и время. Например, если стекло было вклеено зимой, при низкой температуре, то клей может оставаться жидким гораздо дольше, чем указано на этикетке.

И для того чтобы определить реальное время полимеризации, мастеру необходимо иметь термометр и гигрометр – для определения существующей температуры и влажности воздуха. И данные этих приборов сравнить со специальной таблицей. Она обязательно приводится в описании клеев, которое есть у всех дистрибьюторов.

Быстротвердеющие клеи стоят значительно дороже стандартных. Так что мастер должен выбирать, что важнее – цена или время.

Пистолеты

Клей наносят на кромку стекла пистолетом. Пистолеты делятся на ручные, пневматические и электрические. Большинство моделей работает как со стандартными картриджами, так и с клеем, упакованным в тубы. И у каждой есть свои преимущества и недостатки.

Электрические пистолеты более рациональны: они работают как от сети, так и от от собственной аккумуляторной батареи. Кроме того, многие модели снабжены электронным регулятором скорости для работы как с обычным клеем, так и с составом высокой вязкости.

Источника энергии аккумуляторной батареи обычно хватает на час непрерывной работы, причем за это время расходуется от 10 до 20 картриджей в зависимости от вязкости клея.

Для работы в холодное время года (например, с клеями Dinitrol 9000 и Dinitrol 9001) используют пистолеты с большим передаточным числом 18 : 1 или вообще 26 : 1 (он имеет патентованный узел компенсации износа привода).

Кстати, совершенно нелишним будет и специальный резак для получения V-образных срезов на носике картриджа. Ножом вырезать правильную форму очень сложно, а без нее хорошо нанести клей гораздо труднее.

Вклейка стекла

Нанесение клея. Ровная «колбаска» клея прокладывается по краю стекла. Важно лишь, чтобы не было разрывов.

Не стоит наносить много клея по углам стекла – прочности клеевого шва это не увеличит, а полимеризоваться этот «шлепок» будет очень долго (иногда до нескольких месяцев).

Приклеивание. После нанесения клея стекло берется особыми ручками с вакуумными присосками (чтобы не касаться слоя клея и обезжиренной поверхности рамки) и устанавливается на штатное место.

Важно помнить, что на место стекло должно встать сразу всей плоскостью, а не «снизу вверх» или «сверху вниз».

Затем закрепляется специальными фиксаторами или клейкой лентой – чтобы не «сползало», пока слой клея не обретет достаточную прочность.

Потом стекло прижимается к рамке, и несильными давящими движениями выравнивается слой клея по всему периметру. Запомните: слой клея между стеклом и рамкой должен быть 3 мм!

Проверка. После того как клей «прихватился», нужно проверить качество шва. Он должен быть герметичным, без трещин и каверн, иначе придется опять вырезать стекло и по новой его вклеивать. На глаз такие дефекты клеевого шва не «ловятся» – для проверки существует специальный ультразвуковой детектор, который даст гарантированный ответ.

Слово эксперту

Юрий Климин, руководитель компании ЮВК

Сегодня рынок услуг по ремонту и замене автомобильных стекол в России активно растет – что неудивительно, учитывая рост автопарка. Однако стоит отметить, что этот рост скорее количественный, чем качественный. Хотя у нас и появились сетевые компании, занимающиеся этим видом деятельности, «истоки» которых находятся за рубежом – в частности, в США и Японии, – в основном эти услуги оказывают малые российские фирмы.

В настоящее время сложилась интересная тенденция: компании, меняющие стекла, оказывают и услуги по их ремонту. А те, которые специализируются именно на ремонте ветровых стекол, за их замену обычно не берутся.

Основной проблемой этого сектора российского рынка остается его хаотичность, неорганизованность – и как следствие, общая низкая квалификация работников (отдельные исключения лишь подтверждают общий неудовлетворительный уровень), большой разброс цен, отсутствие гарантий по качеству работы. Иногда доходит до парадоксов: владельцы дорогих моделей автомобилей в некоторых регионах предпочитают отправлять свои машины для ремонта или замены стекол за границу – потому что там сделают работу дешевле и гарантируют ее качество.

Ситуация может измениться в лучшую сторону, если работы по ремонту и замене стекол будут сертифицироваться (например, страховыми компаниями), как, в частности, в США. Думаю, со временем мы к этому придем и в России.