Поршень двигателя.

• В кривошипно-шатунном механизме поршень выполняет несколько функций, среди которых восприятие давления газов и передача усилий на шатун, герметизация камеры сгорания и отвод от нее тепла. Поршень является наиболее характерной деталью двигателя внутреннего сгорания, т.к. именно с его помощью реализуется термодинамический процесс двигателя.

• Условия, в которых работает поршень, экстремальны и характеризуются высоким давлением, температурой и инерционными нагрузками. Поэтому поршни на современных двигателях изготавливаются из легкого, прочного и термостойкого материала – алюминиевого сплава, реже из стали. Поршни изготавливаются двумя способами – литьем под давлением или штамповкой, т.н. кованые поршни.

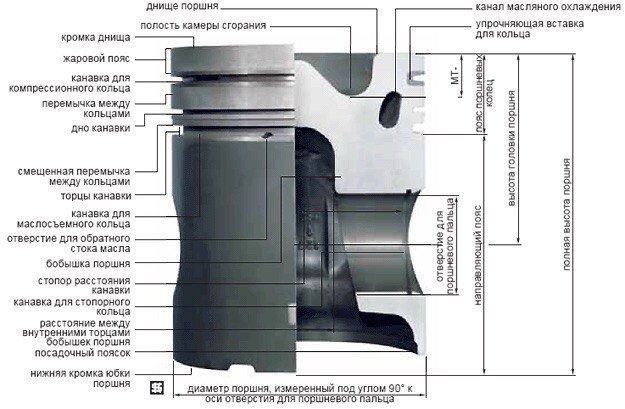

— Схема поршня двигателя:

• Схема подготовлена по материалам Volkswagen AG:

1. головка поршня;

2. поршневой палец;

3. стопорное кольцо;

4. бобышка;

5. поршневая головка шатуна;

6. юбка поршня;

7. стальная вставка;

8. первое компрессионное кольцо (трапециевидное);

9. второе компрессионное кольцо (коническое с подрезом);

10. маслосъемное кольцо (с пружинным расширителем и дренажными отверстиями)

• Поршень цельный конструктивный элемент, который условно разделяют на головку (в некоторых источниках ее называют днище) и юбку. Форма и конструкция поршня в значительной степени определяются типом двигателя, формой камеры сгорания и процессом сгорания, протекающим в ней. Поршень бензинового двигателя имеет плоскую или близкую к плоской поверхность головки. В ней могут быть выполнены канавки для полного открытия клапанов. Поршни двигателей с непосредственным впрыском топлива имеют более сложную форму. В головке поршня дизельного двигателя выполняется камера сгорания определенной формы, которая обеспечивает хорошее завихрение и улучшает смесеобразование.

• Поршень двигателя SkyActiv-G

Ниже головки поршня выполняются канавки для установки поршневых колец. Юбка поршня имеет конусообразную или криволинейную (бочкообразную) форму. Такая форма юбки компенсирует температурное расширение поршня при нагреве. При достижении рабочей температуры двигателя поршень принимает цилиндрическую форму. Для снижения потерь на трение на боковую поверхность поршня наносится слой антифрикционного материала (дисульфид молибдена, графит). В юбке поршня выполнены отверстия с приливами (бобышки) для крепления поршневого пальца.

— Охлаждение поршня осуществляется со стороны внутренней поверхности различными способами:

масляный туман в цилиндре;

разбрызгивание масла через отверстие в шатуне;

разбрызгивание масла специальной форсункой;

впрыскивание масла в специальный кольцевой канал в зоне колец;

циркуляция масла по трубчатому змеевику в головке поршня.

Поршневые кольца образуют плотное соединение поршня со стенками цилиндра. Они изготавливаются из модифицированного чугуна. Поршневые кольца основной источник трения в двигателе внутреннего сгорания. Потери на трение в кольцах достигают до 25% всех механических потерь в двигателе.

• Число и расположение колец зависит от типа и назначения двигателя. Самая распространенная схема – два компрессионных и одно маслосъемное кольцо. Компрессионные кольца препятствуют прорыву газов из камеры сгорания в картер двигателя. Первое компрессионное кольцо работает в наиболее тяжелых условиях. Поэтому на поршнях дизельных и ряда форсированных бензиновых двигателей в канавке кольца устанавливается стальная вставка, повышающая прочность и позволяющая реализовать максимальную степень сжатия. Компрессионные кольца могут иметь трапециевидную, бочкообразную, коническую форму, некоторые выполняются с порезом (вырезом).

• Маслосъемное кольцо удаляет излишки масла с поверхности цилиндра и препятствует попаданию масла в камеру сгорания. Кольцо имеет множество дренажных отверстий. Некоторые конструкции колец имеют пружинный расширитель.

• Соединение поршня с шатуном осуществляется с помощью поршневого пальца, который имеет трубчатую форму и изготавливается из стали. Имеется несколько способ установки поршневого пальца. Самый популярный т.н. плавающий палец, который имеет возможность проворачиваться в бобышках и поршневой головке шатуна во время работы. Для предотвращения смещения пальца он фиксируется стопорными кольцами. Значительно реже применяется жесткое закрепление концов пальца в поршне или жесткое закрепление пальца в поршневой головке шатуна.

• Поршень, поршневые кольца и поршневой палец носят устоявшееся название поршневая группа.

Поршень двигателя: конструктивные особенности

Поршень двигателя представляет собой деталь, имеющую цилиндрическую форму и совершающую возвратно-поступательные движения внутри цилиндра. Он принадлежит к числу наиболее характерных для двигателя деталей, поскольку реализация термодинамического процесса, происходящего в ДВС, происходит именно при его помощи. Поршень:

Экстремальные условия обуславливают материал изготовления поршней

Поршень эксплуатируется в экстремальных условиях, характерными чертами которых являются высокие: давление, инерционные нагрузки и температуры. Именно поэтому к основным требованиям, предъявляемым материалам для его изготовления относят:

Требуемым параметрам соответствуют специальные алюминиевые сплавы, отличающиеся прочностью, термостойкостью и легкостью. Реже в изготовлении поршней используются серые чугуны и сплавы стали.

Поршни могут быть:

В первом варианте их изготовляют путем литья под давлением. Кованые изготовляются методом штамповки из алюминиевого сплава с небольшим добавлением кремния (в среднем, порядка 15 %), что значительно увеличивает их прочность и снижает степень расширения поршня в диапазоне рабочих температур.

Конструктивные особенности поршня определяются его предназначением

Основными условиями, определяющими конструкцию поршня, являются тип двигателя и форма камеры сгорания, особенности процесса сгорания, проходящего в ней. Конструктивно поршень представляет собой цельный элемент, состоящий из:

Отличается ли поршень бензинового двигателя от дизельного? Поверхности головок поршней двигателей бензинового и дизельного конструктивно отличаются. В бензиновом двигателе поверхность головки — плоская или близкая к ней. Иногда в ней выполняются канавки, способствующие полному открытию клапанов. Для поршней двигателей, оборудованных системой непосредственного впрыска топлива (СНВТ), свойственна более сложная форма. Головка поршня в дизельном двигателе значительно отличается от бензинового, — благодаря выполнению в ней камеры сгорания заданной формы, обеспечивается лучшее завихрение и смесеобразование.

Поршневые кольца: виды и состав

Благодаря легирующим добавкам хрома, молибдена, никеля и вольфрама, термостойкость колец значительно повышается. Путем нанесения специальных покрытий из пористого хрома и молибдена, лужения или фосфатирования рабочих поверхностей колец улучшают их прирабатываемость, увеличивают износостойкость и защиту от коррозии.

Основным предназначением компрессионного кольца является препятствование попаданию в картер двигателя газов из камеры сгорания. Особенно большие нагрузки приходятся на первое компрессионное кольцо. Поэтому при изготовлении колец для поршней некоторых форсированных бензиновых и всех дизельных двигателей устанавливают вставку из стали, которая повышает прочность колец и позволяет обеспечить максимальную степень сжатия. По форме компрессионные кольца могут быть:

При изготовлении некоторых колец выполняется порез (вырез).

На маслосъемное кольцо возлагается функция удаления излишков масла со стенок цилиндра и препятствование его проникновению в камеру сгорания. Оно отличается наличием множества дренажных отверстий. В конструкциях некоторых колец предусмотрены пружинные расширители.

Форма направляющей части поршня (иначе, юбки) может быть конусообразной или бочкообразной, что позволяет компенсировать его расширение при достижении высоких рабочих температур. Под их воздействием форма поршня становится цилиндрической. Боковую поверхность поршня с целью снижения вызванных трением потерь покрывают слоем антифрикционного материала, в этих целях используется графит или дисульфид молибдена. Благодаря отверстиям с приливами, выполненным в юбке поршня, осуществляется крепление поршневого пальца.

Состав поршневой группы

Узел, состоящий из поршня, компрессионных, маслосъемных колец, а также поршневого пальца принято называть поршневой группой. Функция её соединения с шатуном возложена на стальной поршневой палец, имеющий трубчатую форму. К нему предъявляются требования:

По способу установки поршневые пальцы могут быть:

Пальцы, установленные по третьему варианту, называются плавающими. Они являются наиболее популярными, поскольку их износ по длине и окружности является незначительным и равномерным. При их использовании опасность заедания сведена к минимуму. Кроме того, они удобны при монтаже.

Отвод излишков тепла от поршня

Наряду со значительными механическими нагрузками поршень также подвергается негативному воздействию экстремально высоких температур. Тепло от поршневой группы отводится:

С внутренней поверхности поршня его охлаждение осуществляется с помощью:

Видео — работа двигателя внутреннего сгорания (такты, поршень, смесь, искра):

Видео про четырёхтактный двигатель — принцип работы:

Поршень двигателя: функции,конструкция,типы,фото,видео

Поршень занимает центральное место в процессе преобразования химической энергии топлива в тепловую и механическую. Поговорим про поршни двигателя внутреннего сгорания, что это такое и основное назначение в работе.

ЧТО ТАКОЕ ПОРШЕНЬ ДВИГАТЕЛЯ?

Поршень двигателя — это деталь цилиндрической формы, совершающая возвратно-поступательное движение внутри цилиндра и служащая для превращения изменения давления газа, пара или жидкости в механическую работу, или наоборот — возвратно-поступательного движения в изменение давления. Изначально поршни для автомобильных двигателей внутреннего сгорания отливали из чугуна. С развитием технологий стали использовать алюминий, т.к. он давал следующие преимущества: рост оборотов и мощности, меньшие нагрузки на детали, лучшую теплоотдачу.

С тех пор мощность моторов выросла многократно, температура и давление в цилиндрах современных автомобильных двигателей (особенно дизельных моторов) стали такими, что алюминий подошёл к пределу своей прочности. Поэтому в последние годы подобные моторы оснащаются стальными поршнями, которые уверенно выдерживают возросшие нагрузки. Они легче алюминиевых за счет более тонких стенок и меньшей компрессионной высоты, т.е. расстояния от днища до оси алюминиевого пальца. А еще стальные поршни не литые, а сборные.

Помимо прочего, уменьшение вертикальных габаритов поршня при неизменном блоке цилиндров дает возможность удлинить шатуны. Это позволит снизить боковые нагрузки в паре «поршень-цилиндр, что положительно скажется на расходе топлива и ресурсе двигателя. Или, не меняя шатунов и коленвала, можно укоротить блок цилиндров и таким образом облегчить двигатель

Поршень выполняет ряд важных функций:

Работа поршня проходит в сложных и во многом опасных условиях – при повышенных температурных режимах и усиленных нагрузках, поэтому особенно важно, чтобы поршни для двигателей отличались эффективностью, надежностью и износостойкостью. Именно поэтому для их производства используются легкие, но сверхпрочные материалы – термостойкие алюминиевые или стальные сплавы. Поршни изготавливаются двумя методами – литьем или штамповкой.

Экстремальные условия обуславливают материал изготовления поршней

Поршень эксплуатируется в экстремальных условиях, характерными чертами которых являются высокие: давление, инерционные нагрузки и температуры. Именно поэтому к основным требованиям, предъявляемым материалам для его изготовления относят:

Требуемым параметрам соответствуют специальные алюминиевые сплавы, отличающиеся прочностью, термостойкостью и легкостью. Реже в изготовлении поршней используются серые чугуны и сплавы стали.

Поршни могут быть:

В первом варианте их изготовляют путем литья под давлением. Кованые изготовляются методом штамповки из алюминиевого сплава с небольшим добавлением кремния (в среднем, порядка 15 %), что значительно увеличивает их прочность и снижает степень расширения поршня в диапазоне рабочих температур.

Конструкция поршня

Поршень двигателя имеет достаточно простую конструкцию, которая состоит из следующих деталей:

Конструктивные особенности поршня в большинстве случаев зависят от типа двигателя, формы его камеры сгорания и типа топлива, которое используется.

Днище

Днище может иметь различную форму в зависимости от выполняемых им функций – плоскую, вогнутую и выпуклую. Вогнутая форма днища обеспечивает более эффективную работу камеры сгорания, однако это способствует большему образованию отложений при сгорании топлива. Выпуклая форма днища улучшает производительность поршня, но при этом снижает эффективность процесса сгорания топливной смеси в камере.

Поршневые кольца

Ниже днища расположены специальные канавки (борозды) для установки поршневых колец. Расстояние от днища до первого компрессионного кольца носит название огневого пояса.

Поршневые кольца отвечают за надежное соединение цилиндра и поршня. Они обеспечивают надежную герметичность за счет плотного прилегания к стенкам цилиндра, что сопровождается напряженным процессом трения. Для снижения трения используется моторное масло. Для изготовления поршневых колец применяется чугунный сплав.

Количество поршневых колец, которое может быть установлено в поршне зависит от типа используемого двигателя и его назначения. Зачастую устанавливаются системы с одним маслосъемным кольцом и двумя компрессионными кольцами (первым и вторым).

ТИПЫ ПОРШНЕЙ

В двигателях внутреннего сгорания применяется два типа поршней, различающихся по конструктивному устройству – цельные и составные.

Цельные детали изготавливаются путем литья с последующей механической обработкой. В процессе литья из металла создается заготовка, которой придается общая форма детали. Далее на металлообрабатывающих станках в полученной заготовке обрабатываются рабочие поверхности, нарезаются канавки под кольца, проделываются технологические отверстия и углубления.

В составных элементах головка и юбка разделены, и в единую конструкцию они собираются в процессе установки на двигатель. Причем сборка в одну деталь осуществляется при соединении поршня с шатуном. Для этого, помимо отверстий под поршневой палец в юбке, на головке имеются специальные проушины.

Достоинство составных поршней — возможность комбинирования материалов изготовления, что повышает эксплуатационные качества детали.

Отвод излишков тепла от поршня

Наряду со значительными механическими нагрузками поршень также подвергается негативному воздействию экстремально высоких температур. Тепло от поршневой группы отводится:

С внутренней поверхности поршня его охлаждение осуществляется с помощью:

Маслосъемное кольцо и компрессионные кольца

Маслосъемное кольцо обеспечивает своевременное устранение излишков масла с внутренних стенок цилиндра, а компрессионные кольца – предотвращают попадания газов в картер.

Компрессионное кольцо, расположенное первым, принимает большую часть инерционных нагрузок при работе поршня.

Для уменьшения нагрузок во многих двигателях в кольцевой канавке устанавливается стальная вставка, увеличивающая прочность и степень сжатия кольца. Кольца компрессионного типа могут быть выполнены в форме трапеции, бочки, конуса, с вырезом.

Маслосъемное кольцо в большинстве случаев оснащено множеством отверстий для дренажа масла, иногда – пружинным расширителем.

Поршневой палец

Это трубчатая деталь, которая отвечает за надежное соединение поршня с шатуном. Изготавливается из стального сплава. При установке поршневого пальца в бобышках, он плотно закрепляется специальными стопорными кольцами.

Поршень, поршневой палец и кольца вместе создают так называемую поршневую группу двигателя.

Направляющая часть поршневого устройства, которая может быть выполнена в форме конуса или бочки. Юбка поршня оснащается двумя бобышками для соединения с поршневым пальцем.

Для уменьшения потерь при трении, на поверхность юбки наносится тонкий слой антифрикционного вещества (зачастую используется графит или дисульфид молибдена). Нижняя часть юбки оснащена маслосъемным кольцом.

Обязательный процесс работы поршневого устройства – это его охлаждение, которое может быть осуществлено следующими методами:

Уплотняющая часть

Уплотняющая часть и днище соединяются в форме головки поршня. В этой части устройства расположены кольца поршня – маслосъемное и компрессионные. Каналы для колец имеют небольшие отверстия, через которые отработанное масло попадает на поршень, а затем стекает в картер двигателя.

В целом поршень двигателя внутреннего сгорания является одной из самых тяжело нагруженных деталей, который подвергается сильным динамическим и одновременно тепловым воздействиям. Это накладывает повышенные требования как к материалам, используемым в производстве поршней, так и к качеству их изготовления.

Выхлопная система: описание,фото,назначение,тюнинг

Как провести замену поршневых колец своими руками?

Самостоятельная замена тормозных колодок и тормозных дисков

Поршневой палец: описание,виды,применение,установка,фото,видео.

Поршневая группа: поршень

Поршневую группу образует поршень в сборе с комплектом уплотняющих колец, поршневым пальцем и деталями его крепления. Назначение поршневой группы состоит в том, чтобы:

1) воспринимать давления газов и через шатун передавать эти давления на коленчатый вал двигателя;

2) уплотнять надпоршневую полость цилиндра как от прорыва газов в картер, так и от излишнего проникновения в нее смазочного масла.

Функции уплотнения, выполняемые поршневой группой, имеют большое значение для нормальной работы поршневых двигателей. О техническом состоянии двигателя судят по уплотняющей способности поршневой группы. Например, в автомобильных двигателях не допускается, чтобы расход масла из-за угара его вследствие избыточного проникновения (подсоса) в камеру сгорания превышал 3% от расхода топлива. При выгорании масла наблюдается повышенная дымность отработавших газов и двигатели снимаются с эксплуатации вне зависимости от удовлетворительности мощностных и других его показателей.

Поршневая группа работает в сложных температурных условиях с циклическими резко изменяющимися нагрузками при ограниченной смазке и недостаточном теплоотводе вследствие трудностей охлаждения. Поэтому детали поршневой группы имеют наиболее высокую тепловую напряженность, что обязательно учитывается при выборе их конструкции и материала. Элементы поршневой группы обычно разрабатывают с учетом назначения и типа двигателей (стационарные, транспортные, форсированные, двухтактные двигатели, дизели и т. д.), но общее их устройство в двигателях тронкового типа остается сходным.

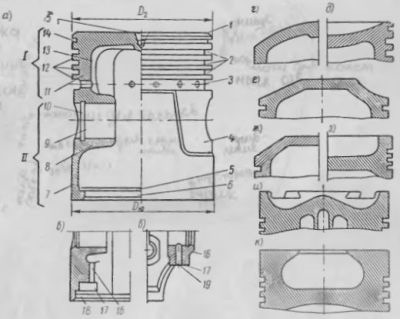

Поршни. Поршень состоит из двух основных частей: головки I и направляющей части II (рис. 1, а).

Направляющую (тронковую) часть обычно называют юбкой поршня. С внутренней стороны она имеет приливы — бобышки 8, в которых просверливают отверстие 9 для поршневого пальца. Для фиксации пальца в отверстиях 9 протачивают канавки 10, в которых размещают детали, запирающие палец. Нижнюю кромку юбки часто используют в качестве технологической базы при механической обработке поршня. С этой целью она снабжается иногда точно растачиваемым буртиком 6. С внутреннего торца 5 буртика снимают металл при подгонке поршня по весу в случаях, если вес поршня после обработки превышает норму, принятую для данного двигателя. В зоне выхода отверстий под поршневой палец на внешних стенках юбки 11 делают местные углубления 4, вследствие чего стенки этих зон не соприкасаются со стенками цилиндра и не трутся о них, образуя так называемые холодильники.

Юбка служит не только направляющей частью поршня, ее стенки воспринимают также силы бокового давления N6, что увеличивает силу их трения о стенки цилиндра и повышает нагрев поршня и цилиндра.

Для обеспечения свободного перемещения поршня в цилиндре прогретого и нагруженного двигателя между направляющей его частью (юбкой) и стенками цилиндра предусматривают зазор. Величина этого зазора определяется из условий линейного расширения материала поршня и цилиндра при нормальном тепловом состоянии двигателя. Перегрев поршня опасен, так как приводит к захватыванию и даже к аварийному заклиниванию его в цилиндре. Опыт свидетельствует, что излишне большие зазоры между поршнем и стенками цилиндра тоже не желательны, поскольку это ухудшает уплотняющие свойства поршневой группы и вызывает стуки поршня о стенки цилиндра. Работа автомобильного двигателя со стуками поршней не допускается.

Головка поршня имеет днище 1 и несет уплотняющие поршневые кольца, которые размещают на боковых ее стенках 11 в канавках 2, разделяемых друг от друга перемычками 12. Нижняя канавка снабжается дренажными отверстиями 3, через которые со стенок цилиндра отводят смазочное масло с тем, чтобы предотвратить его проникновение (подсос) в камеру сгорания. Диаметр дренажных отверстий составляет примерно 2,5—3 мм. При меньшем размере они быстро загрязняются и выходят из строя. Поршни изготовляют с несколькими рядами дренажных отверстий, располагая их под поршневыми кольцами, а также рядом с ними на специально проточенных поясках (лысках).

Днище головки поршня является одной из стенок камеры сгорания и воспринимает поэтому большие давления газов, омывается открытым пламенем и раскаленными до температуры 1500—2500°С газами. Для увеличения прочности днища и повышения общей жесткости головки ее боковые стенки 11 снабжают массивными ребрами 13, связывающими стенки и днище с бобышками 8. Ореб-ряют иногда и днище, но чаще всего оно выполняется гладким, с переменным сечением, постепенно утолщающимся к периферии, как показано на рис. 1, а. При таком сечении улучшается тепло-отвод от днища и уменьшается температура его нагрева.

Высокий нагрев днища вообще нежелателен, так как это ухудшает весовое наполнение цилиндров и приводит к снижению мощности двигателя из-за повышенного подогрева свежего заряда от соприкосновения с чрезмерно горячей поверхностью днища. В карбюраторных двигателях возможны при этом преждевременные вспышки и появление разрушительного детонационного сгорания.

Днища поршней в двигателях автомобильного, тракторного и мотоциклетного классов изготовляются плоскими, выпуклыми, вогнутыми и фигурными (см. рис. 1, а, г—к). Форма их выбирается с учетом типа двигателя, камеры сгорания, принятого смесеобразования и технологии изготовления поршней.

Самой простой и технологически целесообразной является плоская форма днища (см. рис. 1, а). Такая форма находит применение в различных двигателях и особенно широко используется в автомобильных и тракторных двигателях, в которых камера сгорания, или основной ее объем, располагается в головке цилиндра. Плоские днища имеют относительно малую поверхность соприкосновения с раскаленными газами, что положительно сказывается на их тепловой напряженности.

Сравнительно несложную геометрическую форму имеют также выпуклые и вогнутые днища (см. рис. 1, г, д). Выпуклая форма придает днищу большую жесткость и уменьшает возможное нагаро-образование (масло, проникающее в камеру сгорания, с выпуклого днища легко стекает, но выпуклое днище всегда бывает более горячим, чем плоское). Вогнутая форма днищ облегчает общую компоновку сферических камер сгорания, но создает благоприятные условия для повышенного нагарообразования. Масло, проникающее в камеру сгорания, накапливается здесь в наиболее горячей центральной зоне днища. Поэтому в четырехтактных двигателях выпуклые и особенно вогнутые днища находят ограниченное применение. Однако в двухтактных двигателях с контурно-щелевой, продувкой, где выпуклые и вогнутые формы днищ облегчают организацию продувки цилиндров, они широко используются. В двухтактных двигателях используются также и фигурные днища с козырьками-отражателями или дефлекторами (см. рис. 1, г), обеспечивающими заданное направление потоку горючей смеси при продувке цилиндров.

Фигурные днища с различного рода вытеснителями (см. рис. 1, ж) применяют и в четырехтактных карбюраторных двигателях. При необходимости днища с вытеснителями легко позволяют видоизменять или уменьшать камеру сгорания. С этой целью применяют иногда и выпуклые днища, как, например, в двигателе МЗМА-412. В последнее время для автомобильных карбюраторных двигателей стали применять фигурные днища, позволяющие полностью или частично размещать камеру сгорания в головке поршня (см. рис 1, з). Карбюраторные двигатели с камерой сгорания в поршне обладают хорошими показателями и являются перспективными.

Поршни автомобильных и тракторных дизелей в зависимости от принятого смесеобразования строят как с плоскими, так и с фигурными днищами. Часто днищу придают форму (см. рис. 1, и), соответствующую форме факелов топлива, распыли-ваемого через многодырчатую форсунку, расположенную в центре камеры сгорания. Широко распространены фигурные днища, форма которых предопределяется принятой для дизеля камерой сгорания с частичным или полным размещением ее в головке поршня. На рис. 1, к в качестве примера показана камера сгорания ЦНИДИ (Центральный научно-исследовательский дизельный институт, г. Ленинград), обеспечивающая работу двигателя с хорошими показателями.

Головка поршня по сравнению с юбкой в любом случае имеет более высокую рабочую температуру, а следовательно, и больше, чем юбка, увеличивается в размерах. Поэтому диаметр ее Dr всегда делают меньше диаметра юбки Dю. У поршней автомобильных двигателей эта разница составляет в среднем 0,5 мм. Боковым стенкам головки придают форму цилиндра или усеченного конуса с малым основанием у днища или же выполняют их ступенчатыми. Размеры при этом выбирают так, чтобы стенки головки в горячем состоянии на режиме максимальной мощности двигателя не соприкасались со стенками цилиндра. Тем не менее головку считают уплотняющей частью поршня, имея в виду, что стенки ее вместе с поршневыми кольцами, как будет показано ниже, образуют уплотняющий лабиринт. В некоторых конструкциях на стенках головки делают проточку 14, изменяющую направление теплового потока у верхнего поршневого кольца.

На днище поршня иногда делают технологическое центровочное отверстие 15, для размещения которого при отсутствии оребрения предусматривают специальный прилив. Если центровка днища не предусмотрена конструкцией, то поршень при обработке на станках крепят с использованием отверстий 9 в бобышках. Базовой поверхностью в обоих случаях является точно обработанный буртик 6 или просто поясок 18, растачиваемый непосредственно в стенках 7 юбки (см. рис. 1, б). Для этих же целей бобышки часто снабжаются приливами 16 и технологическими отверстиями 19 (см. рис. 1, в). При отсутствии буртика 6 подгонка поршней по весу осуществляется за счет снятия металла с торцов 17 приливов 16 на бобышках.

Поршневая группа совершает возвратно-поступательное движение, вследствие чего подвергается воздействию сил инерции. Опытами и расчетами установлено, что максимальная величина сил инерции на больших скоростных режимах работы составляет значительную долю от газовых сил.

Таким образом, на поршень действует комплекс различных силовых и тепловых нагрузок в условиях, неблагоприятных для смазки и охлаждения. Являясь базовой деталью поршневой группы и наиболее напряженным элементом кривошипно-шатунного механизма, поршень должен обладать высокой прочностью, теплопроводностью, износостойкостью и при этом иметь наименьший вес. С учетом этого и выбирают конструкцию и материал поршней.

Для двигателей автомобильного типа поршни изготовляют в основном из алюминиевых сплавов и чугуна. Применяются также чугун, сталь и магниевые сплавы.

Поршни из чугуна прочны и износостойки. Благодаря небольшому коэффициенту линейного расширения чугуна они могут работать с относительно малыми зазорами, обеспечивая хорошее уплотнение цилиндра даже в двигателях, имеющих большую тепловую напряженность (двухтактные и др.). Однако чугун имеет довольно большой удельный вес (7,3 г/см3, или 7,3-10^3 н/м3), что приводит к переутяжелению изготовленных из него поршней. В связи с этим область применения чугунных поршней ограничивается сравнительно тихоходными двигателями, где силы инерции возвратно движущихся масс не превосходят одной шестой от силы давления газа на днище поршня. Чугун имеет еще и низкую теплопроводность, поэтому нагрев днища у чугунных поршней достигает 350÷400°С. Такой нагрев нежелателен особенно в карбюраторных двигателях, поскольку это служит причиной возникновения детонации.

Указанные недостатки чугунных поршней в определенной мере присущи и стальным поршням. Однако стенки стальных поршней значительно тоньше стенок чугунных поршней, но сложность отливки удорожает их производство. Стальные поршни не получили распространения в автомобилестроении.

Потеряли практическую ценность и поршни из магниевых сплавов, основу которых составляет магнии, сплавленный с 5—10% алюминия. Такие сплавы отличаются малым удельным весом (1,8 г/см3, или 1,8-10^3 н/м3), но не обладают нужной прочностью.

Подавляющее большинство быстроходных карбюраторных двигателей и дизелей автомобильного типа снабжается поршнями, изготовленными из алюминиевых сплавов. Основу их составляет алюминий, сплавленный с медью (6—12%) или кремнием (до 23%). В зависимости от марки алюминиевые поршневые сплавы содержат в небольших (1,0—2,5%) количествах никель, железо, магний, а иногда до 0,5% титана. Особенно широко применяют теперь силумины — алюминиевые сплавы, содержащие примерно 13% кремния. Внедряются сплавы с 20 — 22% кремния.

Большим достоинством алюминиевых поршневых сплавов является то, что они примерно в 2,6 раза легче чугуна, обладают в 3—4 раза большей теплопроводностью и хорошими антифрикционными свойствами. Благодаря этому вес изготовленных из этих сплавов гак называемых алюминиевых поршней, как минимум, на 30% бывает легче чугунных, хотя стенки их по соображениям прочности делаются толще последних. Нагрев днища алюминиевых поршней обычно не превышает 250°С, что способствует лучшему наполнению цилиндров и в карбюраторных двигателях позволяет несколько увеличивать степень сжатия при работе на данном сорте топлива. Поэтому мощностные и экономические показатели двигателей при переходе на алюминиевые поршни улучшаются. Появляется возможность форсирования двигателей с целью повышения их мощности путем увеличения числа оборотов коленчатого вала.

Недостатками алюминиевых поршневых сплавов являются: большой коэффициент линейного расширения (примерно в 2 раза больший, чем у чугуна), значительное уменьшение механической прочности при нагреве (нагрев до температуры 300°С снижает их прочность на 50—55% против 10% у чугуна) и сравнительно малая износостойкость. Однако современные методы производства и конструкции алюминиевых поршней позволяют использовать алюминиевые сплавы для поршней любых быстроходных автомобильных двигателей.

Необходимое повышение механической прочности и износостойкости поршней из алюминиевых сплавов в зависимости от состава последних в определенной мере достигается путем одно- или многоступенчатой термической обработки. Например, в течение 12— 14 часов поршни выдерживают в нагревательной печи при температуре 175—200°С (близкой к рабочей). После завершения такого искусственного старения твердость поршней с 80 единиц по Бринеллю повышается до НВ 110—120 и резко увеличивается их долговечность.

Недопустимые для нормальной работы поршневой группы большие зазоры между стенками цилиндра и юбкой алюминиевого поршня, обусловливаемые высоким коэффициентом линейного расширения алюминиевых сплавов, устраняются применением рациональной конструкции для элементов поршня. Опыт показывает, что правильно спроектированные алюминиевые поршни могут работать с очень малыми зазорами, не вызывая стука даже в холодном состоянии. Достигается это с помощью компенсационных прорезей или вставок, которыми снабжают стенки юбки, приданием юбке овальной или овально-конусной формы, путем изолирования рабочей (направляющей) ее зоны от более горячей части поршня головки и принудительным охлаждением последней.

В практике автомобилестроения часто применяют сразу несколько дополняющих друг друга мероприятий. Основными из них являются:

1) разрез юбки по всей ее длине (рис. 2, а). Такой разрез, как правило, делают косым так, что верхний и нижний участки его перекрываются. Косой разрез не оставляет следа на стенках цилиндра и позволяет разрезанным стенкам юбки при их нагреве сходиться (сближаться) за счет уменьшения ширины прорези, обеспечивая тем самым свободное перемещение горячего поршня в цилиндре. Чтобы увеличить пружинящие свойства разрезанных стенок и уменьшить температуру их нагрева, юбка в этой зоне отделяется от головки широкой горизонтальной прорезью, которая обычно проходит по канавке нижнего поршневого кольца, как показано на рис. 2, а. Горизонтальная прорезь в данном случае является одновременно изолирующей, защищающей юбку от теплового потока, идущего со стороны более горячей головки, и дренажной, позволяющей отводить масло со стенок цилиндра.

Юбка с разрезом на всю ее длину выполняется цилиндрической а ширину прорези выбирают так, чтобы полностью исключалась возможность захватывания горячего поршня в цилиндре. Рассмотренный метод несколько снижает жесткость поршня и пригоден только для карбюраторных двигателей. Он используется в известном отечественном двигателе ЗИЛ-120, где тепловые зазоры между поршнем и цилиндром составляют 0,08—0,10 мм.

Поршни с полностью разрезанной юбкой устанавливаются в цилиндр так, чтобы разрезанная сторона юбки не нагружалась боковыми силами при рабочем ходе;

2) разрез юбки не на полную ее длину, а в виде Т- и П-образных прорезей (рис. 2, б, в). Такие прорези сочетаются с овальной формой юбки. Величина овала составляет 0,3—0,5 мм, причем большая ось его располагается перпендикулярно к оси поршневого пальца как показано на рис. 2. Вследствие этого юбка соприкасается со стенками цилиндра только в плоскости качания шатуна узкими полосками и при нагреве может свободно расширяться в обе стороны по оси поршневого пальца, увеличивая зону своего контакта с цилиндром.

В поршнях с Т- и П-образными разрезами изолирующие горизонтальные прорези между юбкой и головкой делают с обеих сторон бобышек, поэтому тепловой поток от головки направляется непосредственно на бобышки и не оказывает интенсивного влияния на нагрев стенок юбки в зоне их контакта с цилиндром. Эти виды прорезей придают юбке пружинящие свойства, облегчая этим деформацию ее стенок. Чтобы не допустить появление трещин на концах прорезей в связи с деформацией стенок, их засверливают, как показано на рис. 2.

Поршни с овальной, частично разрезанной юбкой обладают достаточной прочностью и обеспечивают удовлетворительную работу поршневой группы автомобильных двигателей с очень малыми тепловыми зазорами, составляющими в среднем 0,02—0,03 мм. Часто юбке таких поршней придают не только овальную, но и конусную форму, располагая большой диаметр усеченного конуса по нижней кромке юбки. Величина конусности составляет примерно 0,05 мм;

3) компенсационные вставки, ограничивающие тепловое расширение юбки в плоскости качания шатуна (рис. 2, г, д, е). Вставки применяются различной конструкции, но чаще всего они представляют собой пластины инварные или стальные, связывающие стенки юбки с бобышками поршня. Чтобы уменьшить при этом температуру нагрева юбки, последняя с двух сторон бобышек отделяется от головки поперечными изолирующими прорезями.

Инварные вставки, содержащие около 35% никеля, имеют весьма низкий коэффициент линейного расширения (в 10—11 раз меньший, чем у алюминиевых поршневых сплавов). С их помощью зазор между юбкой поршня и стенками цилиндра практически удается сохранять неизменным как в холодном, так и прогретом состоянии двигателя. Поршни с ииварными вставками обычно имеют развитые- холодильники и свободно расширяются только в направлениях оси поршневого пальца (см. рис. 2, д), не изменяя рассматриваемого зазора.

В настоящее время широко применяют более дешевые вставки из нелегированной стали, которые заливаются в бобышки так, что вместе с тонким слоем основного алюминиевого сплава поршня они образуют биметаллические пары (см. рис. 2, г). Вследствие разности коэффициентов линейного расширения стали и алюминиевого сплава при нагреве таких стенок они деформируются и придают юбке овальную форму, изгибаясь наружу в разные стороны по оси поршневого пальца, т. е. в сторону развитых холодильников. Такие поршни называются «автотермик». Они обладают хорошими эксплуатационными качествами, имеют повышенную прочность и жесткость, поэтому могут использоваться даже в дизелях.

Компенсационные вставки обеспечивают удовлетворительна ю работу поршневой группы с зазорами менее 0,02 мм. Иногда компенсационные вставки выполняются также в виде различных стальных колец, которые заливаются в верхнюю часть юбки, как показано на рис. 2, е.

Чтобы исключить ошибки при установке поршня в цилиндр, на одной из его бобышек отливают метку-надпись «назад», т. е. эта бобышка должна быть расположена со стороны маховика двигателя. Иногда для этой цели используется стрелка-указатель.

Цилиндрическая головка поршня с плоским днищем снабжена тремя канавками под поршневые кольца, причем в нижней канавке сделаны дренажные отверстия, а поперечные изолирующие прорези размещены под этой поршневой канавкой. Юбку поршня изготовляют с овальностью 0,36 мм и конусностью в пределах 0,013— 0,038 мм. По цилиндрам поршни подбираются с зазором 0,012— 0,024 мм.

Правильность подбора зазора проверяется ленточным щупом с размерами 0,05 X 13 мм, который устанавливают под углом 90° к оси поршневого пальца (при снятых поршневых кольцах).

Поршни дизелей работают с большей, чем в карбюраторных двигателях, механической и тепловой напряженностью, поэтому им придают форму, обеспечивающую возможно высокую прочность и жесткость. Они изготовляются сравнительно толстостенными литыми или штампованными (Штампованные или кованые поршни из легких сплавов бывают прочнее соответствующих литых и предпочтительно применяются в форсированных дизелях) со сплошной юбкой, т. е. с юбкой, не имеющей разрезов, прерывающих тепловые потоки и облегчающих деформацию стенок. Вследствие этого юбка всегда имеет повышенную температуру нагрева, что вынуждает устанавливать поршни в цилиндры с довольно большими зазорами. Для уменьшения этих зазоров юбку выполняют овальной или овально-конусной конструкции. В отдельных случаях днище и стенки головки поршня для уменьшения их нагрева дополнительно охлаждают струйкой масла, которое через форсунку, расположенную в головке шатуна, подастся на внутренние стенки головки.

Следовательно, поршни из легких сплавов с перазрезной (сплошной) юбкой, хотя и обладают повышенной прочностью и жесткостью, но обеспечивают удовлетворительную работу поршневой группы с зазорами, в 5—10 раз превышающими зазоры, которые в сопоставимых условиях допускаются для овально-конусных юбок с компенсационными прорезями и вставками.