Устройство коленвала и его принцип работы.

Устройство коленвала и его принцип работы.

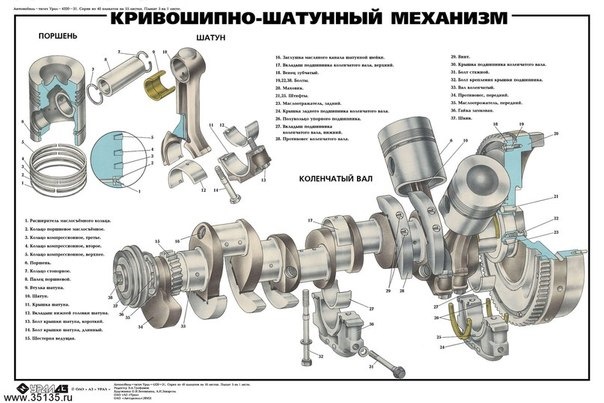

• Задача коленвала преобразовать возвратно-поступательное движение поршней ДВС в крутящий момент. Коленчатый вал принимает периодические переменные нагрузки от сил давления газов и сил инерции движущихся и вращающихся масс. Является составной частью кривошипно-шатунного механизма (КШМ) и одним из наиболее дорогостоящих и важных конструктивных элементов двигателя.

• Чаще всего коленвал представляет собой цельный конструктивный элемент – являются неразборными. Есть и исключения — разборные коленчатые валы, которые используются на мототехнике, мотоциклах, квадроциклах и т.д. На автомобили устанавливают неразборные коленвалы, которые после возникновения трещин или поломки не восстанавливаются.

• По этой причине высока популярность контрактных (б.у.) коленвалов из Японии, Европы, Америки. При покупке коленчатого вала с авторазборки, он как правило, поставляется со вкладышами, снятыми непосредственно с разбираемого автомобиля. В этом случае вопрос «подойдет-не подойдет» не ставится, также немаловажно, что приобретая б.у. запчасть, вы покупаете 100% оригинал. Можно, конечно, приобрести и оригинальный новый коленвал, но цена его будет в разы выше, чем у контрактного. Так, например, б.у. коленвал на Хонду Цивик можно купить за 2 000 рублей, а стоимость нового начинается от 15 000 рублей.

• Однако распространены такие виды ремонта коленвала, как балансировка, рихтовка, восстановление механически деформированной поверхности шеек (восстановление задранных шеек коленвала).

• Рассмотрим, как устроен коленвал. Он состоит из ряда шатунных и коренных шеек, связаных щеками. Наиболее популярный тип коленвала – полноопорный, в нем коренных шеек на одну больше. Шатунные шейки имеют меньший диаметр, чем коренные. Противовес в коленвале гарантирует плавную работу мотора, поскольку уравновешивает вес поршней и шатунов. Коленом именуют шатунную шейку, расположенную между двумя щеками. Сколько колен в коленвале и как они размещены, зависит от принципа работы цилиндров двигателя, а также его тактности. Шатунная шейка выполняет роль опоры для шатунов.

• Поскольку место перехода от шейки к щеке нагружено, для уменьшения нагрузки переход от шейки к щеке выполняется с радиусом закругления. Такой радиус именуют галтелью. Так как галтели существенно удлиняют коленвал, их производят с углублением в шейку или щеку.

• Для обеспечения вращения шатунов в шатунных шейках и коленчатого вала в опорах применяются подшипники скольжения. К каждой из опор коренных шеек существует индивидуальный подвод масла, затем масло по каналам в щеках подается к шатунным шейкам.

• Отбор мощности с коленчатого вала осуществляется с хвостовика, на который устанавливается маховик. На переднем конце коленвала размещены посадочные места. На них крепятся: шкив привода вспомогательных агрегатов, шестерня привода распределительного вала, а также гаситель крутильных колебаний. Традиционно коленвал производится из стали (для дизельных и турбированных моторов) или чугуна.

Как проверить качество коленвала простейшего одноцилиндрового двигателя мотоцикла.

Приветствую владельцев мотоциклов с простейшими одноцилиндровыми двигателями, в которых коленвал имеет всего один единственный шатун. Коленвалы (кривошипы) этих двигателей настолько просты, что изготавливать их начали даже в подвалах очень сомнительных фирм и фирмочек. И изделия очень низкого качества этих левых производителей, переполнили рынки и магазины, и не позволяют владельцу мотоцикла или мопеда отъёздить даже один сезон. Это и вынудило написать меня эту статью, которая я надеюсь поможет мотоциклистам и мопедистам выбрать из огромного количества коленвалов, достойный кривошип, способный отъездить положенное количество километров. И надеюсь, что не только владельцам одноцилиндровых мотоциклов будет полезна эта статья, но и мотоциклисты с двухцилиндровыми моторами найдут в ней много полезного.

Во время похода на рынок или даже в магазин, вы поймёте со временем, что каждая вторая деталь — бракованная (особенно азиатских производителей). Но чтобы понять это, потребуются знания, которые будут описаны в этой статье и несложный инструмент, который нужно будет взять с собой. Это обычный надфиль, штангенциркуль (желательно измеряющий не десятые, а сотые доли мм) и наборчик щупов.

Верхняя головка шатуна.

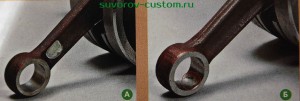

А — качественная поверхность для поршневого пальца, Б — грубая поверхность из за неровностей быстро покрывается коррозией.

Первое, что нужно сделать при проверке, это взять коленвал с прилавка и проверить нижнюю и верхнюю головку шатуна. Отверстие в верхней головке (та в которую вставляется поршневой палец) можно считать нормальным, если на рабочей поверхности отверстия головки нет рисок и задиров, она гладкая и блестящая (см. фото слева), а надфилем невозможно оставить на поверхности рисок (твёрдая поверхность).

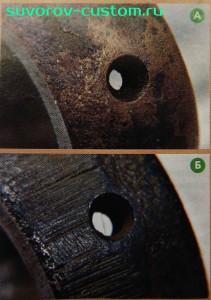

Виды отверстий в головке шатуна.

А — правильное конусное отверстие, Б — цилиндрическое отверстие большего диаметра верный признак левака.

Сверху головки, обязательно должно быть отверстие (примерно 2 мм), с помощью которого масло будет поступать к подшипнику. И это отверстие обязательно должно быть конусным (конус расширяется наружу). Это видно на фотографиях, где фото А — это правильное конусное отверстие, а на фото В показано обычное цилиндрическое отверстие большего диаметра, да и задиры на самой верхней головке подтверждают левак.

Конусное отверстие позволяет намного эффективнее улавливать масло, для смазки подшипника и поршневого пальца. Если конуса вы не обнаружите, значит шатун или весь коленвал некондиционный. Обычно некондиция шатуна проявляется ещё и в форме двутавра. Осмотрите поверхность стержня шатуна и если обнаружите нечёткую двутавровую форму (профиль двутавра как бы размазанный), то такую деталь смело верните продавцу, пусть он сам такую использует.

Вообще конечно это самые простые визуальные проверки, и чтобы полностью проверить шатун, необходимы действия описанные вот в этой статье (там же вы прочитаете и много полезного о том, какой должна быть верхня головка шатуна и её подшипник). Но зато эти простые проверки можно быстро сделать именно на базаре или в магазине, а не в оснащённой мастерской.

Следующим действием проверки у прилавка, мы приблизительно проверим зазор в нижнем подшипнике шатуна. Для этого несколько раз прокрутите шатун вокруг пальца нижней головки. И если он нормально вращается (без сопротивления) то зазор нормальный. Если же ощущается закусывание, это значит, что ролики нижнего подшипника слишком зажаты опорами или просто ролики имеют различный диаметр. Так же крайне нежелателен и завышенный зазор, который можно ощутить, если попробовать раскачать шатун относительно пальца нижней головки (резкие движения шатуна рукой вверх-вниз).

Заводской коленвал.

1- бронзовое кольцо (рыжего цвета), 2 — омеднённый сепаратор подшипника (рыжего цвета).

Так же советую обратить внимание на цвет опорных шайб шатуна (те, что с каждой стороны нижней головки шатуна — см. фото выше). На заводских фирменных изделиях, устанавливают опорные шайбы из износостойкой бронзы (бронзовые красноватого цвета). Поддельщики на свой левак, устанавливают шайбы из более дешёвой и не износостойкой латуни (латунные шайбы жёлтого цвета). У халтурщиков и зазор между шайбами и щёками коленчатого вала, как правило больше положенного (нормальный зазор должен быть 0,4 мм), или вовсе нет этого зазора. Проверить зазор нетрудно с помощью щупа, щуп толщиной 0,4 мм должен вставляться между шайбой и щёкой коленвала плотно (с ощутимым трением). При несоблюдении этих условий, следует вернуть коленвал продавцу, и посоветовать использовать его вместо якоря на лодке (на рыбалке).

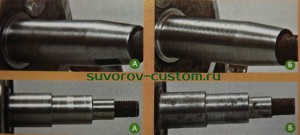

Что ещё желательно знать? Палец.

Палец 3 нижней головки шатуна сильно выступает из щеки коленвала.

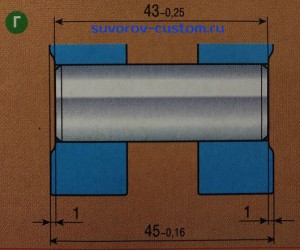

Так как же тогда определить левак? Качественные заводские пальцы, устанавливают на нормальных заводах под срез обоих щёк коленвала — смотрите фотографии В, Д и рисунок Г. У халтурщиков обычно палец выступает из щеки коленвала, или наоборот утоплен в щеке или в обоих щеках кривошипа.

К тому же следует знать, что у качественного фирменного кривошипа, торцы пальца и отверстия в щеках имеют ровные фаски шириной 1 мм (смотрите рисунок Г). Эти фаски просто необходимы, так как без них запрессовка пальца пройдёт с порчей (задиром) отверстий, и эти задиры всегда обнаруживаются у левака, если распрессовать такой коленвал. А испорченные (задранные) отверстия под палец, вызывают прослабление пальца при работе мотора и как следствие перекос щёк (их проворачивание), что приводит к клину двигателя. Так что с этим шутить нельзя, а казалось бы такая мелочь — всего лишь нет фасок.

палец утоплен в щеке коленвала

Проверка коленвала на параллельность его щёк (цапф).

В этой проверке нам поможет штангельциркуль. Чтобы точно определить параллельность щёк (цапф), нужно замерить расстояние между наружными (боковыми) поверхностями щёк, причём замеры нужно сделать в четырёх, а лучше шести диаметрально противоположных местах.

ТАКИЕ БЫВАЮТ ВИДЫ ПЕРЕКОСОВ ЩЁК КОЛЕНВАЛА.

В идеале — разброса расстояний, не должно быть вообще (то есть все шесть замеров должны быть абсолютно одинаковыми). Но всё же такой идеальный коленвал очень трудно найти, поэтому следует знать, что максимально допустимое отклонение (непараллельность) при замерах — это всего 0,02 мм, не более. Именно поэтому, в начале статьи, я советовал для этих измерений использовать штангенциркуль, способный измерять сотые доли мм, а не десятые. Для этой цели можно так же с успехом использовать микрометр.

Если же при проверке, вы обнаружите непараллельность щёк, а значит и цапф коленвала, то знайте, что при работе двигателя, на опорные подшипники цапф такого коленвала, будут постоянно воздействовать сильные переменные нагрузки ( и вибрация), и подшипники цапф разлетятся за считанные километры. Да и на руле мотоцикла, вы будете чувствовать довольно неприятную вибрацию (хотя, совсем недолго).

Чистота обработки деталей коленвала.

Чистота обработки поверхностей цапф коленвала.

А — заводская чистовая обработка поверхности цапфы и если присмотреться имеет плавный переход с толстого диаметра на более тонкий.

Б — грубая обработка левака, со следами от резца, и резкие переходы диаметров под острым углом.

Как говорится в известной пословице: чистота залог здоровья, и это высказывание подходит и для деталей коленвала, да и любой детали двигателя. Внешние поверхности деталей коленчатого вала, даже внешние поверхности щёк, должны иметь гладкую поверхность. К тому же в двухтактном двигателе, шершавая поверхность деталей кривошипа, создаёт лишнее сопротивление потоку топливной смеси, который с большой скоростью поступает в картер двигателя.

Поверхности деталей левых производителей, пестрят неровностями, рисками, забоинами, да и просто шершавой поверхностью от обработки некачественным инструментом. Размеры проточек на левых деталях разные, например точность обработки диаметра правой и левой цапф у левака сильно хромает и диаметр левой цапфы вала, может отличаться от диаметра правой цапфы вала на десятые доли мм, как в плюс, так и в минус (это нетрудно проверить штангенциркулем). И если диаметр больше, то подшипник просто не напрессуешь (или это будет очень тяжело и подшипник быстро выйдет из строя), а если диаметр меньше, то нетрудно догадаться, что вал просто провернёт в подшипнике при работе мотора. На фирменных заводских деталях такого безобразия не увидишь.

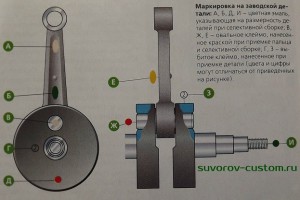

Ещё следует знать, что на качественный заводской коленвал производитель наносит маркировку, которая указывает прохождение контроля качества и детали определённых ремонтных групп маркирует различными цветами. Но халтурщики легко научились делать то же самое, украшая свои изделия цветами и клеймами под заводские, и клеймо легко подделать. Так что основной упор при покупке коленвала, уделяйте замерам, качеству обработки поверхностей и другим методам, описанным выше в тексте.

Цена коленвала.

Часто бывает, что продавец на рынке и не скрывает того, что кривошип изготовлен не на оригинальном заводе производителя мотоцикла. И делают упор на то, что и цена намного меньше, чем у оригинала. Так что мол бери браток, за такую цену тысяч на пять хватит, а затем можно выкинуть эти небольшие деньги и на другой коленвал — он ведь не дорог. Никогда не слушайте таких «спецов».

Ведь коленвал двухтактного двигателя, да и четырёхтактного тоже, имеет очень точную (филигранную) конструкцию. И ось нижнего пальца коленвала, не должна отклоняться при вращении на десятые доли мм. А прессовая посадка пальца нижней головки шатуна в отверстия щёк вала, требует точности изготовления сопрягаемых деталей уже в сотые доли мм. К тому же роликовый подшипник нижней головки шатуна — это практически самая нагруженная деталь двигателя. И долговечность этого подшипника определяется и точностью (сотые доли мм) изготовления деталей и их рабочих зазоров (подшипника и пальца) и их твёрдостью (нрмальной цементацией на определённую глубину), ну и качеством изготовления деталей самого подшипника.

И маркировка сталей для изготовления деталей кривошипа, должна быть соответствующая, рассчитанная не где нибудь в китайском общежитии, а на протяжении долгих лет конструирования на заводах и соответствующих испытаний на заводском стенде. Сталь должна выдерживать довольно высокие нагрузки И железо, используемое при производстве гвоздей, здесь не прокатит.

Из всего вышеперечисленного, адекватные водители и ремонтники легко сделают вывод, что такую деталь как коленчатый вал двигателя, на коленке не сделаешь. А самый главный вывод это то, что стоит отступить хотя бы от одного из вышеперечисленных правил изготовления или проверки кривошипа, и ресурс вашего двигателя резко снизится до какой то жалкой сотни километров! Так стоит ли тогда вообще затевать ремонт?

И на последок хочу предостеречь владельцев отечественной техники. Имейте в виду, что на любом отечественном заводе (да и на зарубежном тоже), имеется место называемое изолятором брака. Ведь бракованная деталь может вдруг случайно появиться, при небольшом сбое какого то производственного процесса. Не будем брать такие крайности как нетрезвый токарь или фрезеровщик, просто может быть сбой станка с ЧПУ например от скачка напряжения, да мало ли что ещё, это не важно. Так вот, в изоляторе брака постепенно скапливаются бракованные детали, в ожидании их переработки.

А на отечественных заводах зарплата у рабочих мягко говоря не очень, вот и уплывают бракованные детали за забор, и далее на рынок, чтобы хоть как то улучшить финансовую недостачу. В общем я это к тому, что даже оригинальные запчасти от производителя мотоцикла, могут появиться в продаже в некондиционном (бракованном) состоянии. Так что даже если вы определите, что деталь заводская, всё равно очень важно проверить её методами, описанными мной выше.

Ну вот вроде бы и все премудрости, позволяющие определить подделку. И я очень надеюсь, что прочитав эту статью, многие мотоциклисты, особенно новички, решив наконец то заменить гремящий кривошип новым, сумеют легко проверить качество коленвала и выбрать среди кучи деталей достойный экземпляр, ведь всё таки не лампочку покупаем; удачи!

Как отбалансировать коленвал с маховиком в гаражных условиях.

Коленчатый вал (коленвал)ремонт, восстановление, перепрессовка, рихтовка, замена шатуновMBMOTO

info@mbmoto.net

+7-985-412-02-39

_______________________________________________________________________________________

Коленчатый вал (коленвал)— это деталь (или узел деталей в случае составного вала) сложной формы, имеющая одну или несколько шеек для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ).

Основные элементы коленчатого вала (коленвал)

Коренная шейка — опора вала, лежащая в коренном подшипнике, размещённом в картере двигателя.

Шатунная шейка или нижний палец шатуна в зависимости от разновидности коленвала — опора, при помощи которой вал связывается с шатунами

Щёки (цапфы коленвала) — связывают коренные и шатунные шейки.

Выходная часть коленвала — часть вала на которой крепится зубчатое колесо или шкив отбора мощности для привода газораспределительного механизма (ГРМ) и различных вспомогательных узлов, систем и агрегатов.

Противовесы — обеспечивают разгрузку коренных подшипников от центробежных сил инерции первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

Разновидности- коленчатых валов (коленвалов)

Коленчатые валы (коленвалы) бывают разборные и не разборные,

Разборные Коленчатые валы (коленвалы) –

Используются на мототехнике, мотоциклах, квадроциклах, скутерах, снегоходах, бензопилах, газонокосилках,…… и т.д. в основном собраны при помощи пресса и специальных приспособлений, собираются (спрессовываются) и разбираются (распрессовываются) разборные Коленчатые валы (коленвалы) на холодную посадку пальца без дополнительного нагрева посадочных отверстий нижнего пальца шатуна, так как отверстие щеки разборного Коленчатого вала (коленвала) термически обработано до определенной твердости и не деформируется при разборке и сборке Коленчатого вала (коленвала). Есть и исключения, которые собираются и разбираются в разогретую посадку нижнего пальца шатуна и нуждаются в предварительном нагреве, разбираются так же при помощи пресса после нагрева посадочных отверстий нижнего пальца шатуна.

Не разборные Коленчатые валы (коленвалы) —

Используются на автомобилях, прессах, помпах, компрессорах, …… и т.д. Не разборные Коленчатые валы (коленвалы) не разбираются, данные Коленчатые валы (коленвалы) после возникновения трещин или значительной поломки не восстанавливаются. Однако обычной практикой считается балансировка, рихтовка, ремонт, после деформации (изгиба колевала) или механических повреждении. Не разборные Коленчатые валы (коленвалы) рихтуют или наплавляют механически деформированные поверхности при помощи сварки или специального оборудования. Так же существуют способы восстановления механически деформированной поверхности шеек Коленчатого вала (коленвала) (восстановление задранных шеек коленвала)

Материал и способы изготовления Коленчатых валов (коленвалов)

Коленчатые валы (коленвалы) изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых, и других сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят, стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов (коленвалов) дизелей – 40ХНМА, 18ХНВА и др.

Заготовки стальных коленчатых валов (коленвалов) средних размеров в крупносерийном и массовом производстве изготовляют ковкой в закрытых штампах на молотах или прессах при этом процесс получения заготовки проходит несколько операций.

В связи с высокими требованиями механической прочности Коленчатого вала (коленвала) большое значение имеет расположение волокон материала при получении заготовки во избежание их перерезания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке – нормализация – и затем очистке от окалины травлением или обработкой на дробеструйной машине.

Литые заготовки коленчатых валов изготовляют обычно из высокопрочного чугуна, модифицированного магнием. Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со “штампованными” имеют ряд преимуществ, в том числе высокий коэффициент использования металла. В литых заготовках можно получить ряд внутренних полостей при отливке.

Припуск на обработку шеек чугунных валов составляет не более 2,5 мм на сторону при отклонениях по 5-7-му классам точности. Меньшее колебание припуска и меньшая начальная неуравновешенность благоприятно сказываются на эксплуатации инструмента и “оборудования” особенно в автоматизированном производстве.

Правку валов производят после нормализации в горячем состоянии в штампе на прессе после выемки заготовки из печи без дополнительного подогрева.

Механическая обработка коленчатых валов

Сложность конструктивной формы коленчатого вала, его недостаточная жесткость, высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методов базирования, закрепления и обработки вала, а также последовательности, сочетания операций и выбору оборудования. Основными базами коленчатого вала являются опорные поверхности коренных шеек. Однако далеко не на всех операциях обработки можно использовать их в качестве технологических. Поэтому в некоторых случаях технологическими базами выбирают поверхности центровочных отверстий. В связи со сравнительно небольшой жесткостью вала на ряде операций при обработке его в центрах в качестве дополнительных технологических баз используют наружные поверхности предварительно обработанных шеек.

Шатун (деталь)

Шатун — это деталь Коленчатого вала (коленвала), соединяющая поршень (посредством поршневого пальца) и шатунную шейку Коленчатого вала (коленвала). Служит для передачи возвратно-поступательных движений поршня к коленчатому валу для преобразования во вращательное движение. Для меньшего износа шатунных шеек коленчатого вала между ними и шатунами помещают подшипники скольжения (вкладыши) или игольчатые подшипники.

Таким образом, в большинстве случаев Коленчатые валы (коленвалы) ремонтируются и восстанавливаются и мы в свою очередь предлагаем Вам услуги по ремонту и восстановлению Коленчатых валов (коленвалов) для различной техники: автомобилей, мотоциклов, квадроциклов, ATV, снегоходов, мотороллеров, скутеров, лодочных моторов, газонокосилок, мотоблоков, бензопил.

Часть Материала взята из Википедии

Капитальный ремонт двигателей на мотоциклах

В случае выхода из строя двигателя на мотоцикле, ему потребуется квалифицированный и качественный капитальный ремонт. Поломка двигателя на мотоцикла может произойти по нескольким причинам.

Основные причины поломки двигателей мотоцикла:

Вторичные признаки, по которым вы можете определить что мотор мотоцикла требует ремонта:

Мотоцикл является техникой повышенной опасности, где любая поломка может привести к печальным последствиям. Как правило, на японских мотоциклах, все проблемы связанные с мотором обусловлены не правильным или не своевременным обслуживанием мотоцикла. Японцы закладывают довольно большой ресурс в свои моторы, особенно в моторы которые производятся для мотоциклов. При своевременном и качественном обслуживании, Ваш мотоцикл будет ездить годами, а возможно и десятилетиями.

В случае, если мотор все таки вышел из строя, не достаточно просто перебрать мотор на мотоцикле, надо установить причину поломки, чтобы поломка не повторилась снова уже на отремонтированном двигателе мотоцикла. Наша мастерская поможет решить любые проблемы не только с двигателем мотоцикла, но и установить причины, по которым произошла проблема из-за которой мотор мог выйти из строя.

Мастерская OverMoto оказывает следующие услуги по ремонту двигателей мотоциклов:

Только при тщательном выполнении всех пунктов, мы получим качественный ремонт двигателя мотоцикла и планирование расходов.

Наши специалисты следуют следующему порядку работ:

замена шатунов

Цены ремонта Коленчатых валов (коленвалов) начинаются от 500 руб. зависят от сложности работы и типа коленвала.

Доставка в ремонт

Доставка в ремонт Коленчатых валов (коленвалов), мы самостоятельно заберем и привезем ваш коленвал в пределах Москвы и ближайшего Подмосковья,

-Так же вы можете самостоятельно привезти ваш Коленчатый вал (коленвал) в

— М.О. г.Щелково, Фряновское шоссе 3,

— Время работы

с понедельника по воскресение

Механическая обработка КОЛЕНВАЛА

Коленчатый вал — это деталь кривошипно-шатунного механизма, которая предназначена для преобразования возвратно-поступательных движений поршня во вращательное движение вала.

Коленчатый вал и его составные

Коленчатый вал состоит из:

— шатунная шейка (опора вала для нижней шейки шатуна);

Обмер коленчатого вала выполняется в два этапа:

Этап 1: проверка коленчатого вала на изгиб оси коренных шеек: Коленчатый вал укладывается на призмы. С помощью стрелочного индикатора, установленного на стойке, проверяем изгиб оси коленчатого вала, как правило сперва по центральной шейке, вращая коленчатый вал. Изгиб не должен превышать:

Измерение изгиба оси коленчатого вала

Этап 2: микрометром измеряют, поочередно, диаметры коренных и шатунных шеек, как показано на рисунке ниже, а радиусы галтелей коренных (Rк) и шатунных (Rш) шеек измеряют шаблоном-радиусомером, а также измерительным инструментом (рейсмас или ШЦ-150) определяется радиус кривошипа (R), смотри следующий рисунок. Радиус кривошипа можно рассчитать по формуле: R= <(Фш-Фк):2>+L; где: R — радиус кривошипа; Фш — диаметр шатунной шейки; Фк — диаметр коренной шейки; L — расстояние от поверхности коренной шейки к поверхности шатунной шейки;

Измерение коренных и шатунных шеек А, В — места измерения диаметра по осям Х и Y. (Измерение коренных шеек условно не показано)

Измерение радиусов коренных и шатунных шеек. 1 – коленчатый вал; 2 — шаблон-радиусомер.

После визуального осмотра и измерения основных геометрических параметров коленчатого вала проводят операцию «магнитная дефектоскопия» или дефектоскопия цветными пенетрантами, с целью выявления микротрещин, сколов.

«Магнитная дефектоскопия» выполняется на магнитоскопе CD15. Дефектоскопия цветными пенетрантами с использованием красного пенетранта, очистителя-смывки и проявителя. Перед магнитной дефектоскопией необходимо очистить от грязи и других отложений, а также обезжирить поверхности коленчатого вала. Провести предварительную механическую обработку, например шлифовать, как чисто, остатки «приварившихся» подшипников скольжения с опор коленчатого вала, что бы получить чистую поверхность шейки.

При использовании пенетрантов необходимо (при наличии приварившихся частей вкладышей их необходимо сошлифовать):

На поверхности окрашенной проявителем визуально проникшим красителем вырисуется дефект.

Шероховатость поверхности шеек коленчатого вала должна быть не ниже Ra 0,2 мкм (по старой классификации не ниже 9 класса). То же самое касается опорной поверхности подшипника осевого разбега.

Рихтовка коленчатого вала

Коленчатые валы рихтуют вынужденно, по «бедности». Чугунные коленчатые валы вообще — не рихтуют! Стальные коленчатые валы рихтуют с осторожностью с последующей проверкой на трещины по шейкам и по галтелям.

Правильный ремонт — это переход в следующий ремонтный размер без рихтования!

Существует несколько видов рихтовки, а именно, приложение усилия, перпендикулярно оси, растягивая или сжимая деформированные участки коленчатого вала.

Рихтуют коленчатые валы выдержав радиальное биение относительно коренных шеек, шеек переднего и заднего сальника, шейки под привод ГРМ и относительно места под маховик — в пределах 0,08-0,1 мм. Устранение кривизны оси коленчатого вала выполняется с помощью гидравлического пресса станка AZ СР 150. Но следует помнить, что выправленные в холодном виде коленчатые валы имеют свойства в процессе своей работы опять изгибаться, и потому перед рихтовкой коленчатый вал необходимо нагреть до температуры 100…125 ºС (при такой температуре молекулы железа и углерода не меняют своей структуры). При правке оси коленчатого вала выполняют перегиб, в сторону, противоположную изгибу, а потом возвращают ось в допуск по радиальному биению до 0,1 мм. Коленчатые валы рихтуют, когда размеры шеек в следствии прогиба выходят за пределы ремонтных размеров коленчатого вала, и валы не нагруженные, то есть ДВС без турбонаддува.

Правка оси коленчатого вала (оси коренных шеек)

После рихтовочной операции коленчатый вал также необходимо исследовать на наличие микротрещин в районе выхода масляных каналов, на галтелях, на поверхностях шеек которые могли образоваться в процессе рихтовки. Для этого применяют магнитоскоп или технологию с применением цветных пенетрантов.

Шлифование коленчатых валов

Износ шатунных шеек по окружности не равномерный. Тело шейка изнашивается больше со стороны, обращенной к оси коленчатого вала.

На шатунную шейку действует сила, возникающая в результате давления газов и передаваемая через шатун на шейку, а также центробежная сила инерции от массы шатуна — поршня, отнесенной к вращающимся частям. В результате действия этих сил шейка нагружается и изнашивается больше со стороны, обращенной к оси вращения коленчатого вала.

Изношенные шейки исправляют операцией «шлифование шатунных и коренных шеек» на специальных кругло-шлифовальных станках марки «AMC SCHOU» К-1500 (Lвала= 1500мм), К-1200 (Lвала= 1200мм) и CG 360-3300 (Lвала= 3300мм)оснащенных специально для шлифовки шатунных шеек — центросместителями для уравновешивания коленчатого вала. Для уменьшения нарушения параллельности осей коренных и шатунных шеек, коленчатые валы шлифуют, начиная с шатунных шеек, при этом строго выдерживается (не меняется при переходе на следующую группу шатунных шеек) радиус кривошипа.

Шлифование шатунных шеек отличается от шлифования коренных тем, что число оборотов вала подбирают в зависимости от его длины и веса. Это вызвано тем, что при вращении коленчатый вал, смещенный от оси вращения на расстояние, равное радиусу кривошипа, прогибается в сторону, противоположную оси вращения. На станках «AMC SCHOU» К1500 и К1200 при установке перед шлифовкой шатунных шеек, коленчатый вал уравновешивается противовесами станка и контролируется манометром гидравлического привода передней бабки станка. На станке фирмы AZ модели CG360-3300 контроль осуществляется электрическим прибором. Усилие поджима задней бабки регулируется гидравликой и контролируется стойкой с индикатором, что сводит к минимуму величину прогиба коленчатого вала от прижима задней бабкой. Длинные валы шлифуются обязательно с применением люнетов.

Изгиб коленчатого вала при шлифовке шатунных шеек. 1 — ось центров станка; 2 — узел смещения центров на ось шатунных шеек; 3 — коленчатый вал.

При шлифовании коленчатых валов необходимо выполнить такие Технические Требования:

При изгибе оси коленчатого вала от 0,08 до 0,40 мм шейки шлифуют в следующие ремонтные размеры 0,25 мм; 0,50 мм; 0,75 мм; 1,0 мм; (При наличии ремонтных размеров. В противном случае меняется коленчатый вал на новый).

После шлифовки шеек коленчатого вала, коленчатый вал диагностируется на величину дисбаланса. При обнаружении превышения норм дисбаланса проводится операция «Балансировка коленчатого вала» на специальном оборудовании.

Балансировка коленчатых валов

После механической обработки коленчатый вал может изменить установленные допуски балансировки, и потому следующей обязательной операцией является балансировка.

Необходимо сначала провести балансировку самого коленчатого вала. После чего, устанавливая детали на вал поочередно, шкив маховик, корзину сцепления, провести их балансировку в сборе на коленчатом валу.

Маховики и муфты с проведенной балансировкой отдельно, на заводах-изготовителях, требуют балансировки на коленчатом валу только в случае, если при шлифовании коренных шеек была смещена их ось вращения.

Балансировка может быть использована тогда, когда требуется замена, например, маховика, балансированного на заводе изготовителе в сборе с коленчатым валом, а также в случаях, когда из-за неквалифицированной разборки не представляется возможным найти правильное взаимное положение снятого маховика и вала, ранее уже отбалансированных в сборе.

Наибольшую сложность представляет собой динамическая балансировка коленчатых валов V-образных двигателей, а также рядных двух-, трех- и пяти- цилиндровых ДВС. Валы этих двигателей не имеют средней плоскости симметрии, а у некоторых из них (например у двухцилиндровых) центр масс вообще не лежит на оси вращения. Такие валы динамически балансируются только со специальными компенсационными грузами на шатунных шейках, имитирующими приведенную массу (в процентном выражении) нижних головок шатунов и величину массы поршня с пальцем.

Балансировка проводится на специальном станке НС-500 с точностью до 1 г·см. Коленчатый вал устанавливается на призмы, независимые друг от друга, которые соединяются тягой с электронным блоком. С помощью электродвигателя, установленный в призмы, коленчатый вал раскручивается до определенных оборотов, динамика вращения считывается и анализируется компьютером.

Компьютер, в который заносится диаметр сверла и его угол заточки, анализирует данные и осуществляет контроль за количеством съема металла. При балансировании коленчатых валов специально подготовленных для соревнований, компьютер покажет и место где надо нарастить вес участка вала.

Балансировка — это неотъемлемая условие механической обработки коленчатых валов. Благодаря качественно выполненной балансировке улучшаются технико-технические характеристики ДВС:

Балансировка является заключительной операцией технологического процесса механической обработки коленчатого вала, после которой снятие материала с тела вала — не допускается!