Чем лучше варить кузов автомобиля

Кузов автомобиля постоянно подвергается разрушающему действию влаги, грязи, химикатов, которыми зимой посыпают дороги. Проблема усугубляется вибрационными нагрузками. Поэтому даже при тщательном уходе неизбежно появление трещин и дыр, проеденных коррозией. Выход один — сварка автомобиля. Однако это не означает что нужно обращаться в автомастерскую. Небольшие повреждения можно устранить сваркой кузова автомобиля своими руками.

Особенности сварки кузова автомобиля

Для кузовного ремонта машины потребуется качественное сварочное оборудование. Работа производится в помещении, где есть возможность подключения к электросети энергоемкого оборудования. Необходима высокая квалификация исполнителя, так как потребуется сварка тонкого металла. Универсального способа ремонта кузова автомобиля пока не придумано, поэтому в зависимости от места и характера повреждений применяются разные технологии. Соединения выполняются газовой, ручной, полуавтоматической сваркой.

Крылья, пороги чаще всего ремонтируются точечной сваркой. Соединение внахлест используется для восстановления целостности силовых элементов. Сварка встык применяется при замене поврежденных элементов.

Какой сваркой лучше варить кузов автомобиля

Если есть простой сварочный аппарат, ремонт выполняется вручную обычными электродами. Однако наложенные швы получаются грубыми и высока вероятность прожога тонкого металла. Поэтому этим способом рекомендуется производить ремонт мест не видимых снаружи. Например, под крыльями, в багажнике, днища.

Качественная сварка кузова автомобиля производится полуавтоматом. С его помощью даже новичок соединит металл толщиной 0,8 мм без риска прожигания. Если углекислый газ заменить аргоном будет доступна сварка нержавеющей стали и алюминия. Поэтому думая, какой выбрать аппарат, предпочтение следует отдать полуавтомату.

Подготовительные работы

Перед проведением сварочных работ с поверхности удаляется грязь и пыль, очищается от коррозии. Для очистки труднодоступных мест можно использовать газовую горелку. Надежно сварить ржавый металл не получится.

При подготовке полуавтомата необходимо убедиться в соответствии направляющего канала диаметру выбранной проволоки. В зависимости от его величины устанавливается нужный сварочный наконечник. В сопле аппарата не должно быть брызг металла. При их обнаружении производится очистка наждачной бумагой.

Перед ремонтом с помощью сварочного инвертора необходимо проверить:

Как варить кузов автомобиля полуавтоматом

Для сварки кузова полуавтоматом нужно приготовить проволоку диаметром 1 мм, покрытой медью, наждачную крупнозернистую бумагу, понижающий давление редуктор, баллон с углекислым газом на 20литров. Работа выполняется в следующей последовательности:

Сварка кузова автомобиля электродом

Сварка кузовных элементов (кузовщина) электродами выбирается, когда нет высоких требований к эстетике швов. Для создания прочного соединения необходимо правильно подбирать тип электродов в соответствии с маркой стали. Для сварки лучше использовать инвертор, так как у него нет проблем с зажиганием и поддержанием дуги. Поэтому качество швов мало зависит от уровня мастерства.

Чтобы не было температурных деформаций варить кузов автомобиля нужно поэтапно:

Между этапами делаются перерывы, дожидаясь полного остывания. При сварке толстого металла может потребоваться несколько часов. Принудительное охлаждение недопустимо, так как вызывает деформацию металла.

Чем обработать кузов после сварки

После окончания ремонта нужно обязательно очистить сварочные швы от шлака, так как под ним металл быстро окисляется. На скрытых от взгляда участках достаточно щетки по металлу. В открытых местах обработку кузова после сварки производят болгаркой со шлифовальным кругом или лепестковой насадкой. Для зачистки труднодоступных швов применяется шлифовальная машинка с борфрезой.

Зачищенные поверхности обезжириваются ацетоном или бензином, затем обрабатываются антикоррозийным составом либо кислотным грунтом. Для защиты против коррозии используется эпоксидная шпатлевка. Благодаря плотной структуре она надежно защищает поверхность металла от контакта с влагой и воздухом и используется в качестве выравнивающего слоя.

После нанесения тонкого первого слоя его оставляют на день для просушки. Нельзя для ускорения применять фен, поскольку после высыхания верхнего слоя шпатлевка внутри останется сырой, так как влаге некуда испаряться. Затем для придания поверхности шероховатости с помощью 120-й наждачной бумаги наносятся риски. После наложения 2 — 3 слоев производится подготовка к окрашиванию.

Для защиты невидимых снаружи швов на легкодоступных участках используется автомобильный шовный герметик. Его при необходимости разглаживают шпателем и красят. В труднодоступные места герметик подается с помощью пневматического распылителя через пластиковую трубку.

Полезные советы при сварке кузова авто своими руками

В зависимости от обширности и характера повреждений ремонт кузова бывает локальным и капитальным. В первом случае достаточно установки заплаток. При капитальном ремонте придется менять участок кузова. Для его проведения в домашних условиях необходим высокий уровень мастерства по проведению сварочных работ и качественное оборудование. Поэтому новичкам рекомендуется поначалу ограничиться установкой заплаток на дыры, проеденные коррозией.

Для заплат, устанавливаемых в незаметных местах, можно выбирать любое железо, лишь бы оно совпадало по толщине и обладало достаточной прочностью. На видные участки рекомендуется подбирать материал той же толщины и марки. Идеальным вариантом будет заплата, вырезанная из кузова старого автомобиля такой же модели.

Закончив сварку авто и обработав швы с наружной стороны большинство автолюбителей забывают об их обратной стороне. Поэтому неудивительно, что уже через год сквозь краску проступает коррозия и приходится начинать все сначала. При свободном доступе к обеим сторонам проблем с обработкой нет. В случае, когда обратная сторона шва расположена в закрытой полости, рекомендуется просверлить в ней отверстие. Через него производится обработка антикоррозийным составом и шовным герметиком с помощью распылителя.

Несмотря на кажущуюся сложность, кузовной ремонт автомобиля электросваркой доступен даже новичкам. При недостатке опыта его можно наработать, тренируясь на ненужных обрезках металла. На первых порах в качестве третьей руки желательно привлечь помощника. Во избежание ожогов работа должна выполняться в одежде, не имеющей карманов и складок, в которых могут застревать брызги расплавленного металла. На месте проведения ремонта должен быть огнетушитель.

Сварка кузова автомобиля: чем и как лучше проводить сварочные работы

Сварочные работы над кузовом автомобиля могут потребоваться в двух случаях – сильный износ в результате коррозии и повреждения после дорожно-транспортных происшествий (ДТП).

Воздействие высоких температур уничтожает заводскую защиту, ухудшает свойства металлов и вызывает ускорение коррозии в зоне сварки. Но умелое пользование современными технологиями максимально снижает тяжесть последствий.

Особенности сварки кузова автомобиля

Главная специфика сварки кузовного железа заключается в его малой толщине. Кузов автомобиля разрабатывается и изготавливается из соображений минимальной массы, поэтому используется тонкий катаный лист, а прочность обеспечивается трёхмерностью конструкции и усилением в нужных местах.

Существуют и массивные детали, но их немного, да и проблем при сварке они не создают. Поэтому главное при такого рода ремонте – ориентировать оборудование, технологию и опыт исполнителя на работу с малой толщиной стального листа, меньше миллиметра.

В заводских условиях используется точечная сварка. Кузовные детали сжимаются тисками кондукторов, после чего сварочный робот своими клещами устанавливает точки, в которых два и более листа металла оказываются проплавлены и прочно скреплены.

Реализовать такой способ при ремонте затруднительно, да и необходимости в этом нет. Точечная сварка является типично конвейерной технологией.

Вторая особенность – отсутствие сплошных швов. При таком воздействии металл будет сильно поведён и изменит свои геометрические размеры.

Если по незнанию и из соображений повышенной прочности таким способом проварить одну из сторон кузова, то она может оказаться на несколько сантиметров короче противоположной, и кузов будет непоправимо испорчен. Поэтому варят, имитируя точечную сварку, короткими стежками, соблюдая симметрию прогрева металлических деталей.

Какой сваркой варить кузов

Выбор сварочного аппарата в конечном счёте определит качество и скорость выполнения работы. Опытный специалист справится с любой технологией, но необоснованно потеряет время, а скорее всего просто не станет заниматься устаревшими способами сварки.

Например, давно уже никто не использует кислородно-ацетиленовую горелку, хотя именно с её помощью ремонтировали кузова до появления современных полуавтоматов.

Полуавтомат

Основной вид сварочного аппарата в кузовном ремонте – это полуавтомат, работающий в среде инертного газа. Способ сварки настолько прост, что доступен любому начинающему ремонтнику.

До массового распространения данной технологии искусству сварки в применении к кузовному железу приходилось много учиться. Сейчас это доступно для самостоятельного исполнения автовладельцу, если у него возникнет желание лично отремонтировать кузов.

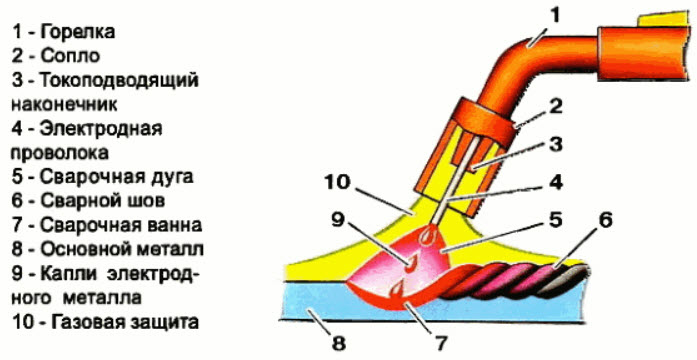

Суть такой сварки заключается в подаче тонкой стальной омеднённой проволоки в зону сварочного шва из катушки электромотором с редуктором. Один выход напряжения питания электрической дуги соединяется с направляющими роликами и соплом, через которое проходит проволока, второй – со свариваемыми деталями.

Через то же сопло в область дуги подаётся газ, обычно это углекислота из баллона с редуктором, которая не допускает кислород, мешающий чистому сплавлению деталей. Иногда к углекислому газу подмешивают немного аргона для получения более качественных швов.

При нажатии на кнопку, расположенную на горелке сварочного аппарата, одновременно подаётся напряжение к проволоке, включается подача и открывается клапан углекислоты.

Режим выбирается ручным или автоматическим регулированием основных параметров сварки:

Обычно ток устанавливается чуть больше требуемого, а время касания регулируется сварщиком длительностью нажатия кнопки. Образуется хорошо проваренный короткий стежок без прожигания тонкого металла.

Инвертор

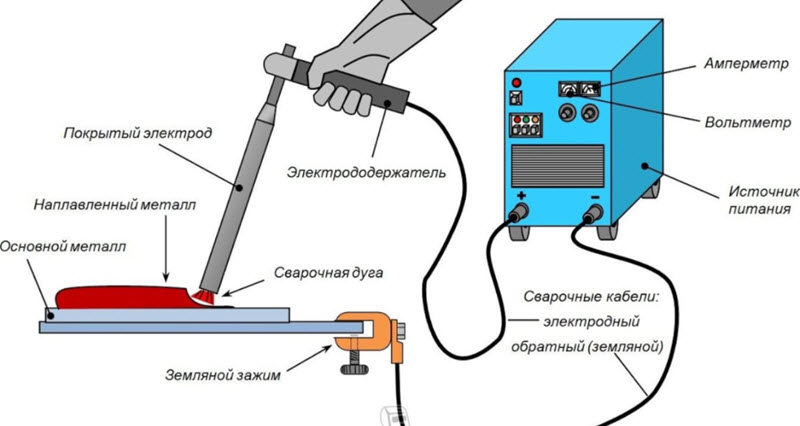

Инвертором называется силовой электронный преобразователь высокого переменного напряжения сети в низкое постоянное, которое можно использовать для питания сварочной дуги.

Иногда ещё встречается заблуждение, что инвертор – это сварочный аппарат для работы с электродами, но компактней и легче устаревшего сварочного трансформатора. То есть полуавтомат по мнению авторов утверждения – это не инвертор.

На самом деле данный термин относиться лишь к способу преобразования, а в настоящее время уже вообще все сварочные аппараты, включая полуавтоматы и всё прочее, используют этот инверторный принцип.

Суть инвертора состоит в увеличенной частоте преобразования. Физика такова, что трансформатор, а он должен присутствовать обязательно хотя бы для гальванической развязки сети и электродов, тем меньше по массе и габаритам, чем выше частота, на которой он работает.

Сетевая частота составляет 50 Гц, такие трансформаторы для приемлемой мощности сварки весят около 20 кг. Инвертор же обычно работает на частоте 50-100 кГц, то есть в тысячу раз выше, соответственно его трансформатор практически незаметен среди прочей комплектующей электроники, а весь аппарат может весить 2-3 кг.

Ручная дуговая сварка

Если говорить об устаревших технологиях, но ещё до конца не изжитых, то это ручная сварка плавящимся электродом с обмазкой флюсом. Способ неплохо работает при сварке массивных деталей опытным специалистом, но совершенно непригоден для кузовных работ.

Конечно, существуют специалисты с огромным опытом, которые легко смогут заварить электродом консервную банку, но на практике все используют полуавтомат.

В крайнем случае без громоздкого баллона, применяя флюсованную проволоку. Но это имеет свои недостатки, расходники дорогие, а качество работы низкое.

Подготовительные работы

Перед сваркой детали должны быть полностью очищены от загрязнений и окислов. Это основа как качественного шва, так и дальнейшей сохранности кузова в этом месте.

Выбирается способ соединения деталей. Благодаря полуавтомату это не критично, можно легко сварить детали встык или с нахлёстом в любом пространственном положении. Подготавливается аппарат. Очищается или заменяется сопло, проверяются запасы проволоки и углекислого газа.

На пробных кусках похожего металла выставляются режимы, ток, подача и давление (расход) газа. Проверяется прочность тестового соединения.

Как варить кузов машины полуавтоматом

Сварка ведётся короткими стежками или точками (сварочными заклёпками). Во втором случае сверлится отверстие (обычно на месте заводской точки), после чего оно заваривается с проплавлением обеих деталей и заливанием просвета металлом.

Если металл очень тонкий, то сильно уменьшать сварочный ток смысла нет. Надо короткими касаниями, быстро нажимая на кнопку горелки, набросать металл проволоки на листы, не давая им прогореть. После чего уже более уверенно расплавить образующийся утолщенный шов, придав ему товарный вид и прочность.

Нельзя варить в очках, тем более вообще без защиты, закрывая глаза в момент нажатия кнопки. Надо использовать маску типа «хамелеон», автоматически затеняющуюся при зажигании дуги и возвращающую прозрачность сразу же после отпускания кнопки. Все процессы будут отлично просматриваться, качество гарантировано.

Сварка кузова электродом

Если возникнет острая потребность воспользоваться ручной сваркой, то следует взять тонкий электрод, инвертор с глубокой регулировкой тока и попытаться подобрать режим, используя тот же принцип, что был описан для сварки тонкого листа полуавтоматом. То есть быстрыми касаниями, не давая металлу прогореть.

Никакие швы в один проход не получатся. А электроды лучше использовать для переменного тока, они от инвертора лучше всего поджигают и удерживают дугу. Скорее будет проблема быстро её погасить.

Можно ли варить кузов автомобиля инвертором

Если использовать слово «инвертор» как обозначение ручного дугового аппарата, то с массой неудобств, но проварить можно. Примерный способ описан выше. Что же касается истинного смысла термина «инвертор», то других аппаратов сейчас просто уже давно не существует, они все инверторные, включая любой полуавтомат.

Чем обработать кузов после сварки

Металл должен быть чист до начала сварки. Но в её процессе он неминуемо будет окислен. Для защиты используется первичная грунтовка, её называют праймером.

Праймер может быть кислотным (фосфатным, реактивным, названий много, но суть одна, это протравливающий грунт) или эпоксидным.

Первый лучше работает по остаткам окислов, но хуже защищает в долговременном прогнозе. Эпоксидный хорош как защита, на него можно класть шпатлёвку и лучше держится второй слой грунта – филлера. На кислотный праймер шпатлёвка не кладётся.

Однозначного выбора не существует, определяться должен мастер, ему виднее условия. А вот дальше всё по технологии – швы защищаются кузовным герметиком и окрашиваются или покрываются защитными составами для днища.

Возможно использование составов для скрытых полостей. Основная задача – полностью перекрыть доступ влаги и кислорода к перегретому металлу сварочного шва, стойкость которого утеряна, даже если в нём и присутствовали легирующие добавки.

Газовая сварка

Сварка кузовных деталей газовой сваркой

Газовую сварку применяют при ремонте кузовов для выполнения прихваток, нанесения латунных припоев в местах концентрации напряжений и ряда других операций

Недостатком газовой сварки являются значительные (Коробления свариваемых деталей, их перегрев и большая трудоемкость доводки поверхности.

Однако простота технологического процесса сварки и доступность используемого оборудования обусловливают широкое применение газовой сварки при ремонте кузовов.

Для газовой сварки промышленность выпускает стационарные посты с централизованной разводкой ацетилена и кислорода и передвижные посты, укомплектованные тележкой с двумя баллонами, снабженными редукторами типа БКД-50 для редуцирования кислорода и БАД-5 для редуцирования ацетилена. Шланги изготавливают из вулканизированной резины с тканевой прослойкой и нитяной оплеткой снаружи, отделанные резиновым слоем. Наружный слой ацетиленовых шлангов красного цвета, а кислородного — синего цвета.

Сварочные горелки являются основным инструментом при ручной газовой сварке.

Изменением расхода горючего газа и кислорода регулируют тепловую мощность пламени.

Соединение панелей кузова газовой сваркой предусматривает работы по подготовке кромок и непосредственно сварочный процесс.

Подготовку кромок свариваемых деталей осуществляют с учетом толщины металла и места расположения шва.

Ввиду того, что панели кузова выполняют из тонколистового металла, для уменьшения после сварки объема рихтовочных работ соединяемые детали располагают в одной плоскости.

Кромки листов обрезают ножницами или пилой так, чтобы они образовали прямой рез. Детали плотно состыковывают друг с другом. Если они подогнаны

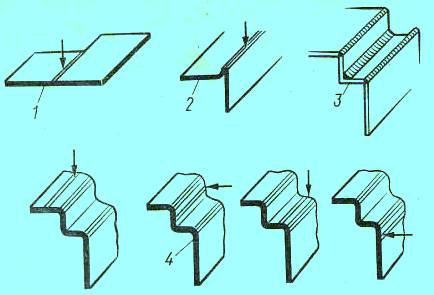

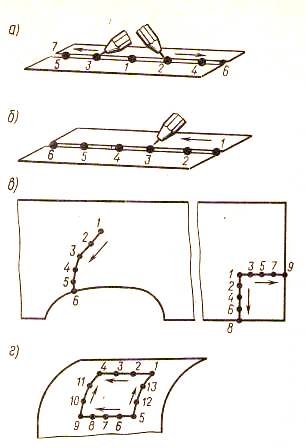

Рис. Виды сварных соединений: 1 — встык; 2 — с отбортовкой кромки; 3 — внутренний или наружные угловые швы; 4 — расположение сварочного шва, позволяющего производить рихтовку (показано стрелкой)

Для обеспечения необходимой геометрической формы панелей, образованных сваркой нескольких деталей с последующей рихтовкой, сварку производят в стык отогнутой кромки одной детали с прямой кромкой другой детали 4.

Способы сварки зависят от вида дефекта, места его расположения и формы соединяемых деталей.

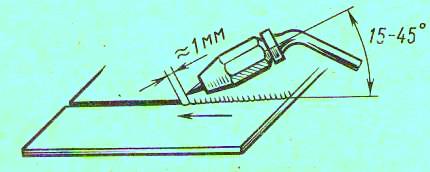

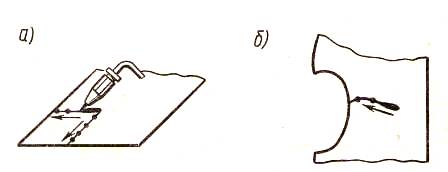

Рис. Положение сопла горелки относительно сварочного шва

Сварщик, работающий правой рукой, располагает горелку под наклоном вдоль оси сварного шва так, чтобы пламя было направлено влево. Конец пламени удерживают на расстоянии около 1 мм от поверхности расплавленного металла.

Перемещая горелку справа налево, наконечник наклоняют в сторону выполненного сварного шва, а струей пламени прогревают линию сварки.

Левша, держа горелку в левой руке, перемещает ее слева направо и также наклоняет в сторону выполненного сварочного шва.

При сварке тонколистового металла кузова независимо от направления перемещения горелки, ее всегда наклоняют в сторону выполненного шва.

Если сварку производят с присадочным материалом, то его удерживают симметрично соплу, погружая конец присадочного металла короткими быстрыми движениями в расплавленный металл шва.

Сварку точками используют в качестве предварительной операции, предназначенной для прихватки двух соединяемых кромок.

Эти точки удерживают кромки в необходимом положении в процессе их сварки. Точки должны быть достаточно прочными, чтобы под действием расширения при сварке не произошло их разрыва.

Однако сварные точки не должны быть длинными, чтобы их можно было легко разрушить при необходимости подгонки расположения деталей, и не должны сильно превышать толщину свариваемой детали, чтобы не быть помехой при выполнении сварки.

Первую точку выполняют посередине линии сварки при наложении прямолинейного шва (рис. а). Если сварочный шов формирует угол, то первую Точку выполняют в вершине угла (рис.б).

Если сварка предназначена для устранения трещин или изломов, то первую точку выполняют в месте начала трещины или излома на листе (рис. б).

Точки располагают ориентировочно с шагом, равным 30h, где h — максимальная толщина свариваемого листа. Однако в большинстве случаев принимают меньшие расстояния расположения точек, т. е. точки сближают.

Сварные точки выполняют, начиная от первой, перемещая горелку в направлении несхваченных точками участков.

При нагреве кромок происходит их расхождение, а при охлаждении, следующем после расплавления, происходит усадка, вызывающая сближение кромок.

Нельзя соединять точками два конца прямолинейного шва, а затем выполнять промежуточные точки, так как при этом возникает расширение в противоположных направлениях и, как следствие этого, деформации кромок.

При сварке точками замкнутого шва (рис. г) прямоугольной формы вначале выполняют точки на двух наиболее плоских сторонах, расположенных противоположно друг другу, а затем на двух других более выпуклых сторонах.

Такая очередность наложения точек вызовет в центре временную концентрацию деформаций в результате неизбежного защемления и удлинения металла.

При сварке точками без присадочного металла приближают острие пламени и расплавляют кромки. Если расплав металла каждой кромки плохо соединяется друг с другом, то следует немного поднять горелку, что приведет к образованию единого расплава металла.

Окончание затвердевания сварной точки определяют по ее почернению. Если возникает нарушение уровня расположения кромок или неприхваченные кромки накладываются друг на друга, то последнюю точку рихтуют.

Если не соединенные точками кромки имеют большую толщину, то последнюю точку полностью охлаждают, что приведет к максимальной усадке металла.

Если этого окажется недостаточно, то производят сварку более близко расположенными точками, расплавляя при необходимости небольшие капли присадочного металла. Последующая сварка намного облегчается, если подгонка кромок и соединение точками выполнены качественно.

Сварку кузовных деталей производят без прихватки точками. Для этого один из присоединяемых листов должен быть неподвижным, а другой приваривают сразу, держа горелку в одной руке и направляя второй рукой привариваемый лист так, чтобы кромка была точно установлена для сварки.

Горизонтальную сплошную сварку панелей кузова выполняют после установки наконечника горелки, соответствующего толщине металла соединяемых деталей. Наконечник горелки выбирают по расходу газа, который ориентировочно принимают 100 дм3/ч на 1 мм толщины сварки.

После прихватки точками производят рихтовку всей линии стыка, соединенного сварочными точками. Нельзя начинать сварку с края детали, так как кромки расходятся.

Сварку начинают с внутренней части шва и ведут до конца в направлении одного из концов листа. Затем производят сварку оставшейся части листа, начиная уже с выполненной части шва и постепенно перемещаясь к другому концу детали. Если вырез, подвергаемый сварке, имеет форму угла, то сварку начинают с вершины угла и ведут в направлении одного края, а затем другого (рис.а). Заварку трещины, выходящей на край детали, начинают с ее конца, находящегося в металле, и постепенно перемещаются к краю (рис. б).

Если производят сварку детали, образующей отверстие посередине панели, то вначале попарно сваривают две противоположные стороны.

Перед сваркой тщательно регулируют острие пламени, а затем подводят его на расстояние около 1 мм до поверхности металла, наклоняя при этом сопло под углом приблизительно 45 ° к оси сварного шва. Как только произойдет расплавление металла, горелку равномерно перемещают вдоль линии сварки без бокового смещения.

Нормальное расплавление металла поддерживают путем изменения скорости перемещения горелки и корректировки угла ее наклона.

При увеличении наклона сопла проникновение зоны расплавленного металла уменьшается. Поэтому при сварке угол наклона сопла Изменяют в пределах 15 — 45 °.

Выполняя сварку, необходимо держать наготове пруток присадочного металла, чтобы заполнить случайно образовавшееся при сварке отверстие.

С внутренней стороны сварочный шов должен представлять собой тонкую линию непрерывно расплавленного металла.

Ширина сварочного шва должна быть небольшой и ориентировочно находиться в пределах 3 — 4 толщин свариваемой детали. После сварки металл охлаждают на воздухе, не применяя влажной ткани, даже если металл красного или темно-красного цвета.

Образовавшиеся сварочные швы необходимо отрихтовать, наблюдая при этом, чтобы металл сильно не вытягивался.

Сварку в любом положении производят на несъемных элементах кузова, которые невозможно расположить горизонтально. В такой ситуации сварочные швы располагаются, как правило, наклонно или вертикально.

При выполнении такой сварки выбирают наконечник, производительность которого должна быть приблизительно на 30 % меньше той, которая необходима для горизонтальной сварки панелей такой же толщины.

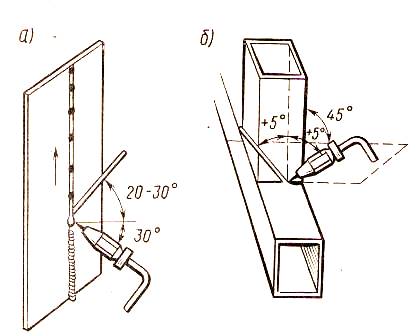

Вертикальная сварка двойным швом обеспечивает высокое качество при соединении внутренних деталей кузова. Сварку ведут горелкой с наконечником, имеющим расход 60 дм3/ч.

Для прихватывания сварными точками обеспечивают зазор между деталями приблизительно равный половине толщины детали.

Горелку держат под углом около 30 °, а присадочный металл— под углом 20 ° к горизонтали (рис. а). Сварку начинают с создания отверстия, а затем осуществляют перемещение горелки и присадочного металла.

Отверстие сохраняют в течение всего процесса сварки, так как расплавленный металл удерживается в нем в процессе затвердевания и исключает прилипание металла в этом месте.

Сварку внутреннего угла (см. рис. б) выполняют горелкой с наконечником, имеющим расход 125 дм3/ч.

Наконечник горелки наклоняют под углом 45 ° к вертикали и удерживают его в плоскости, проходящей через биссектрису внутреннего угла.

Присадочный металл располагают симметрично наконечнику под тем же углом и перемещают по небольшому участку круговой дуги, чтобы заполнить сварочный шов вдоль вертикального листа, а затем остальную часть шва.

Это делают для компенсации стекания жидкого металла на горизонтальный участок, в результате чего на вертикальном участке шва могут образоваться желобки, а иногда и отверстия.

При необходимости обеспечения равномерного расплавления двух соединяемых кромок производят корректировку положения сопла.

Необходимо располагать свариваемые детали так, чтобы поверхность жидкого металла сварного шва располагалась горизонтально. Образовавшийся угловой сварочный шов и зона непосредственного прилегания к нему рихтовке не поддаются.

Сварку наружного угла производят наконечником с расходом 75 дм3/ч.

Свариваемые детали располагают по возможности так, чтобы их края образовали фаску в горизонтальной плоскости. В противном случае сопло следует удерживать почти горизонтально, что затрудняет расплавление металла. Сварку выполняют с присадочным металлом или без него. Сварной шов рихтовке не подвергают, и поэтому геометрические параметры соединения определяются исключительно качеством сварки.