Сварка кузова инвертором: основные правила работы и нюансы сварочных процессов для качественного соединения

В настоящее время инверторными сварочными аппаратами (или инверторами) называются такие сварочные аппараты, которые позволяют осуществлять сварку с помощью электродов.

Особенности и преимущества сварки кузова автомобиля инвертором

Инверторы являются высокотехнологичным оборудованием, которое, между тем, достаточно просто в управлении, например, в части обучения технологий сварки (срок обучения не превышает для новичков одной недели). Данные аппараты отличает также высокая производительность, что делает данный вид сварочного оборудования особенно распространенным в части сварочных работ на автомобильной технике.

Сами инверторные сварочные аппараты обладают рядом преимуществ, к числу которых относятся:

Однако следует понимать, что инверторы по своей цене находятся в том же диапазоне, что и полуавтоматические аппараты, а в некоторых случаях могут его превышать по стоимости (в зависимости от используемого бренда).

Как выбрать аппарат

Все швы, выполняемые на инверторных сварочных аппаратах, являются видимыми. И качество таких швов зависит от того, какими характеристиками обладает тот или иной аппарат. При выборе инвертора следует отталкиваться от следующих параметров:

Обращать внимание на функции «горячий старт» или «антиприлипание» не следует, так как они изначально идут на всех современных инверторных аппаратах в «базе» и используются производителями как рекламный ход с целью выгоднее представить свой товар для неопытных пользователей.

Правила подготовки металла

Для того чтобы получить максимально качественные сварные швы, необходимо выполнить ряд условий, а именно:

Технология сварки

Так как кузовной металл является очень тонким (от 0,8 до 1 мм), то выполнять сварочные работы следует с особой тщательностью. Для этого необходимо соблюдать следующие технологические правила:

При выполнении сварочных работ необходимо защищать глаза с помощью маски с затемненным стеклом (степень затемнения стекла зависит от того, какой вид сварки используется), руки должны быть закрыты перчатками (крагами), задерживающими попадание на кожу капелек раскаленного металла.

Одежда сварщика не может быть синтетической, так как потребуется избежать риска ее возгорания.

Правила обработки кузова после сварки

После того как все сварочные швы были выполнены в полном объеме, их необходимо зачистить с помощью болгарки. Итогом такой зачистки станет полная картина того, в каком состоянии находятся швы, а также есть ли непроверенные участки. В случае наличия таких непроваренных участков необходимо выполнить повторные сварочные работы на них.

Если непроваренных участков нет, следующим этапом становится подготовка кузова к пескоструйным работам и последующей покраске. Такая подготовка чаще всего заключается в шпаклевке всех элементов кузова, которые нуждаются в данном виде обработки.

Что нужно новичку, чтобы начать сварочные работы по кузову

ВНИМАНИЕ! В настоящей заметке изложен один из множества вариантов, доступных новичкам, по началу сварочных работ по кузову автомобиля. Данный вариант основан на опыте автора и призван продемонстрировать решение двух основных задач, встающих перед новичком:

1) какое оборудования и оснащение приобрести, чтобы выполнить работы и не слишком потратиться.

2) как выполнять сварочные работы.

ОСОБОЕ ВНИМАНИЕ! В данной заметке описывается то, чем пользуется сам автор (т.е. я лично). Все кто попытается обвинять меня в рекламе — идите … мимо!

Часть 1. Оборудование и оснащение.

Минимальный набор оборудования составит:

1) Болгарка с диаметром круга 115 мм и мощностью 300 — 450 Watt. Крупнее брать не стоит, т.к. не удобно будет делать резы на локальных участках кузова. Круги к ней толщиной от 1 (для большинства панелей) и 2 мм (для лонжеронов). Круглая кор-щётка. Диск зачистной (образивный) толщиной 5-6 мм (для стачивания излишков сварки.

2) Насадка на болгарку типа ленточный гриндер (напильник) для зачистки/шлифовки в узких местах

, и ленты к нему.

3) Сварочный аппарат Aurora Overman 160 или 180 и бобина самозащитной порошковой проволоки E71T-GS.

И сверла для точечной сварки. Как изготорвить такие самому из свёрел по металлу, можно почитать ЗДЕСЬ

5) Ручной инструмент: молоток слесарный, зубило, набор свёрел по металлу, ручная кор-щётка с металлической щетиной.

6) Набор рихтовочных инструментов для грубых работ

8) Респиратор с фильтрующими элементами

9) Сварочные зажимы (клещи)

Вопросы на ответы по списку выше.

Вопрос: Почему сварочный аппарат Aurora Overman 160 или 180?

Ответ: Это один из немногих аппаратов профессионального качества и назначения, доступный по бюджетным ценам, т.е. до 30 000 руб. Аппарат прост в устройстве, надежен, не требователен к опыту сварщика. Позволяет подстраиваться под разные задачи.

Вопрос: Почему самозащитная порошковая проволока E71T-GS?

Ответ: Самозащитная порошковая проволока — по сути очень похожа на плавящийся покрытый электрод, только состав, генерирующий защитный газ вокруг дуги, помещён внутрь проволоки. Такой проволокой можно осуществлять сварку в тех же условиях, что и плавящимся покрытым электродом, т.е. даже под открытым небом и при несильном ветре. Баллон с газом, газовый редуктор с манометром и расходомером, подогреватель CO2 не нужны. На этом экономится около 15 000 руб. Но такая проволока дымит, а место сварки покрывается шлаком, который нужно очищать.

3) ВАЖНО!

а) Сварку нужно вести на прямой полярности, т.е. на горелку должен быть подключен «-«. Такой режим дает максимальное тепловложение в материал кузовных панелей, что позволяет производить сварку на более низких токах и в более щадящем (по зоне отжига металла) режиме.

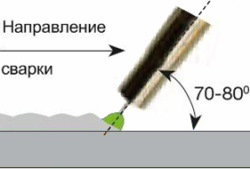

б) Сварку необходимо выполнять углом назад, оттесняя шлак в хвостовую часть ванны. Иначе шлак будет попадать в сварную ванну, и шов получится пористый!

Универсальная самозащитная проволока для кузовных работ — E71T-GS толщиной 0,8 мм. Такая проволока предназначена для сварки низкоуглеродистых и низколегированных сталей, а это означает, что прочность материала шва выше чем у стали кузовных панелей, и близка к прочности стали лонжеронов и иных элементов кузова из низколегированных сталей.

Пример:

ESAB CORESHIELD 15

Не стоит экономить на качестве проволоки! Одна бобина в 5 кг. позволит Вам не только освоить сварочный процесс, но провести работы по ремонту около 50% кузова автомобиля класса С, включая кузов универсал. Плюсом будет исключение влияния качества проволоки на процесс сварки, что даст более быстрое освоение процесса.

Часть 2. Обучение работы со сварочным полуавтоматом Aurora Overman 160 или 180

В самом начале смотрим следующие видеоролики (и не слушаем советчиков, говорящих, что средняя крутилка на Overman регулирует силу тока!):

Для тренировки найдите куски металла толщиной 0,8 — 1 мм и пробуйте сваривать в стык, сквозь просеченное отверстие, в нахлест, экспериментируя (в небольших пределах) с настройками.

Перед сваркой металл должен быть очищен до блеска от лакокрасочных и цинковых покрытий, смазок, грязи и ржавчины. Используйте круглую кор-щетку для болгарки. Небольшие остатки вкраплений ржавчины или цинкового покрытия проволока E71T-GS переносит спокойно.

Варить тонкий металл лучше точками с шагом 2,5 см, интервалом охлаждения металла в несколько минут перед следующим проходом. При каждом новом проходе точки ставятся по центру между ранее нанесенными точками.

После каждого прохода зачищайте точки и промежутки между ними корщёткой до блеска!

Какой должен быть результат?

1. Звук сварки должен быть слышен как ровномерное шипение/жужжание.

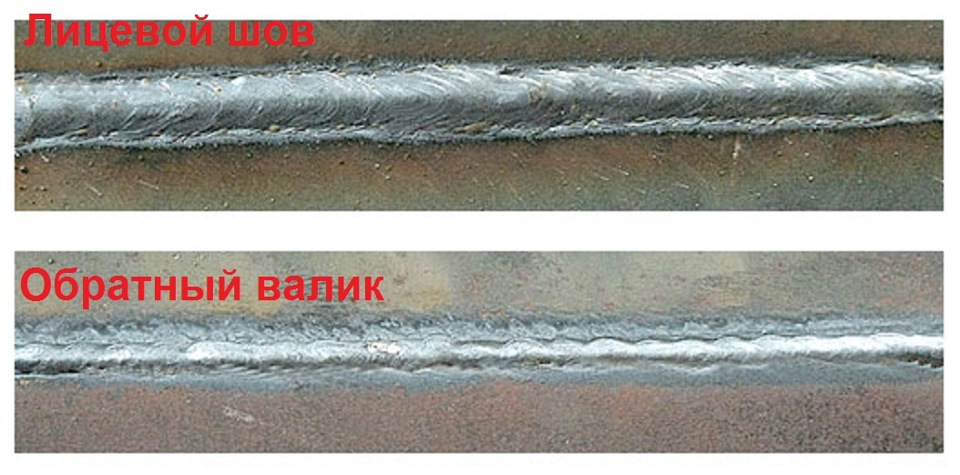

2. Сварочный шов должен быть округлым и слегка выпуклым, не более 3 — 5 мм в ширину, покрыт ровномерным тонким слоем шлака\нагара, не должен иметь пор/кратеров/дыр.

3. При сварке в стык, валик шва должен быть с обеих сторон (с обратной стороны тоньше и менее выпуклый).

4. При сварке встык и через просеченное отверстие с обратной стороны должно быть отчетливо видно проплавление металла (тонкая линия обратного шва, или бугорок для точечной сварки).

5. Сваренные детали не должны легко разделяться при сгибе по шву или разведении деталей в стороны после точечной сварки или внахлёст. Разрыв металла должен происходить по краю шва (точки), но не по самому шву.

Удачи, и не бойтесь начинать! Но и кидаться сразу, без тренировки, на автомобиль с инструментом не стоит 🙂

Как правильно заварить днище автомобиля своими руками

Для машины с большим пробегом, коррозия днища – вещь обычная. Механические повреждения, повышенная влажность, антигололедные реагенты со временем разрушают железо. Металл превращается в труху. Ездить на таком авто опасно, машине нужен ремонт. Обращаться в СТО не выгодно, мастера могут насчитать лишнего. Имея сварочный аппарат, несложно произвести сварку днища автомобиля в гараже. Важно учесть некоторые нюансы, придерживаться технологии. Работы удобнее проводить вдвоем, напарник поможет зафиксировать латку перед прихватом.

Инструменты и материалы

Чтобы заварить днище, помимо сварочного оборудования потребуются расходные материалы. Выбирая, каким варить металлом, необходимо учитывать два момента:

Заплатки делают из металла толщиной от 1 до 2 мм – это оптимальные параметры.

Что понадобится при работе:

Днище просматривают на эстакаде или в смотровой яме при хорошем освещении. Металл простукивают молотком, проверяя на прочность. Понадобится подъемник, чтобы обеспечить доступ к поврежденным участкам.

Потребуется преобразователь ржавчины, шумоизоляционные покрытия; антикоррозийные составы; грунтовку по металлу; растворитель или другой обезжиривающий состав.

Непредвиденные расходы

Необходимо предусмотреть покупку запчастей. Их нужность определяют после осмотра автомобиля. При ремонтных работах меняют ветхие элементы машины:

Иногда требуют замены и другие элементы машины. Впрок запчасти лучше не приобретать, они могут не понадобиться.

Подготовительные работы

Когда железо прогнило в нескольких местах, проще переварить днище целиком. В ряде случаев замена выгодней установки большого числа металлических заплат. Ремонт днища автомобиля своими руками начинается с подготовительного этапа. Участки с крупными дефектами вырезают, мелкие — достаточно очистить от ржавчины. Когда сложно добраться шлифовальным кругом, закрепленным на болгарке, включают газосварку.

Зоны швов на машине и латках покрывают преобразователем ржавчины, затем зачищают до блеска. После этого обезжиривают. Латки подгоняются под конфигурацию днища с помощью нагрева, металл легче деформируется, или специальных гнущих устройств.

Процесс сварки

Перед огневыми работами, в целях безопасности, обязательно демонтируют бензобак. Латку сначала прихватывают в 3–4 точках, затем полностью обваривают. Мелкие дефекты заправляют короткими швами до 3 см длиной. Сваркой днища в одиночку заниматься сложно. Когда напарник придерживает заплату, ремонт ускоряется.

Важно, чтобы латка плотно прилегала к месту ремонта. Зазоры повышают риск коррозионных разрушений. Швы для прочности проковываются молотком. При хорошем освещении все участки ремонта проверяют. При необходимости проваривают соединение снова. Только после осмотра приступают к зачистке шовных валиков.

Чем обработать днище после сварки

Перед нанесением защиты от коррозии сначала используют грунтующие составы. Их наносят на чистые поверхности по инструкции, просушивают. Грунтовка обеспечивает надежное сцепление стали с антикором. Производители предлагают различные составы:

После сварки кузовных деталей машины обязательно восстанавливают шумоизоляцию. Для покрытия днища удобен Prim антишум с резиновой микрокрошкой. Состав разводится водой, одновременно выполняет роль шумовой изоляции и антикора.

Полезные советы

Для ремонта днища автомобиля своими руками специалисты рекомендуют использовать полуавтоматы. Присадка подается с фиксированной скоростью, горелка обеспечивает равномерный нагрев. Шов получается качественным, ровным. При работе с электродами удобен инвертор с дополнительными функциями, поддерживающими постоянный режим работы. Они снижают риск залипания электрода.

До раскроя листа металла определяют точные размеры зоны дефектов. Заплатка должна подходить по размеру, прилегать по геометрии. Для деформации лист долго не прогревают – снижаются прочностные характеристики сплавов, они становятся рыхлыми. Движения руки с держателем или насадкой должны быть равномерными, без рывков. Большие участки соединяют прерывным швом, промежутки оставляют до 3 см. Такие соединения лучше выносят динамические нагрузки, повышаются прочностные параметры кузова. Подобные соединения требуют прочного изоляционного покрытия. Мастика спасает от попадания влаги в микроскопические зазоры.

Для работы с оцинкованным железом применяют защитные флюсы, они сохраняют покрытие от вскипания и выгорания. Зная тонкости процесса, выполнить соединение несложно. Главное – не торопиться, тщательно подготовить поверхности перед работой. Нельзя пренебрегать антикоррозийными работами. Днище подвергается большой химической нагрузке в процессе эксплуатации. Защитные составы наносят ровным слоем.

Как варить кузов автомобиля электродом

Ни для кого не секрет, что кузов является важнейшим элементом любого автомобиля, который требует особого внимания и ухода, диагностики и ремонта. Сварка – одна из составляющих. Нередко автолюбители могут произвести сварку своими руками. Но перед тем, как варить машину электродами, необходимо обзавестись специальным оборудованием.

КАК ПРАВИЛЬНО ВАРИТЬ МАШИНУ ЭЛЕКТРОДАМИ

Ни для кого не секрет, что кузов является важнейшим элементом любого автомобиля, который требует особого внимания и ухода, диагностики и ремонта. Сварка – одна из составляющих. Нередко автолюбители могут произвести сварку своими руками. Но перед тем, как варить машину электродами, необходимо обзавестись специальным оборудованием.

В большинстве случаев автомашина начинает гнить с нижней части кузова. Но машины эксплуатируются при разных условиях, а проблемы возникают практически одинаковые. Наиболее часто поражения происходят в тех местах, которые больше всего соприкасаются с влажной средой:

Пороги и внутренняя поверхность крыльев портятся в первую очередь, так как при езде в дождливую погоду и снег именно в этих местах откладывается грязь и влага. Что касается передней части, то она начинает загнивать именно под полами. А вот в багажнике влага копится в месте для запасного колеса, так как немногие стараются вытирать его после замены запаски.

Тут возникает вопрос, что делать в случае, когда автомашина требует ремонта кузова. Просто необходимо заварить вышедшие из строя места.

КАК ЛУЧШЕ ЗАВАРИТЬ: РЕКОМЕНДАЦИИ

Чаще всего сварку производят электродами, так как этот вид сварки считается наиболее быстрым и упрощенным. Но использовать такой метод для сварки кузова не рекомендуется, потому что шов будет грубым и автомобиль приобретет неэстетический вид.

Аппарат для сварки электродами очень большой, что создаст некоторые неудобства при работе в труднодоступных участках. К тому же подобная работа должна соответствовать правилам техники безопасности. В связи с этим сварку электродами можно применять в некоторых случаях, к примеру, если требуется заварить поврежденную раму.

Сегодня, производя сварные работы, в основном используют инвертор или полуавтоматное устройство.

Каждый из этих вариантов обладает своими преимуществами и недостатками. Применяя подобную сварку, необходимо обладать особым умением и навыком, учитывать меры предосторожности.

Самым важным моментом является необходимость оборудования рабочего места. В случае когда сварочные работы производятся в гаражном помещении, ответственным моментом считается правильная организация пространства, а также заранее нужно приобрести все требуемые инструменты. Немаловажным является и освещение. Производя работы в одиночку, можно столкнуться с некоторыми неудобствами, поэтому сварщику неплохо иметь помощника.

КАК ПРОИЗВЕСТИ САМОСТОЯТЕЛЬНО СВАРКУ КУЗОВА МАШИНЫ

Самостоятельная сварка кузова машины – дело непростое и требует определенных навыков при работе со сварочными устройствами, необходимо уметь определить то место, которое нужно залатать. При этом требуется с особой внимательностью исследовать кузов и произвести анализ металла в том месте, где произошла коррозия. После проведения осмотра можно определить тип ремонта и разделить его на локальный и полный.

Под полным ремонтом подразумевается наибольшая часть кузова машины, а под локальным – устранение мелкой коррозии в отдельном месте. В случае когда автовладелец уже не раз производил сварочные работы, ему будет несложно произвести ремонт. А если сварщик начинающий, то приступать рекомендуется с локального места.

Если гниение началось в месте, не заметном для глаза, к примеру, на днище, то для устранения прорехи можно применить в качестве заплатки любой металл, но с учетом качества и толщины. В случае когда коррозия произошла на видном месте, рекомендуется применять тот же металл, который использовался при изготовлении кузова. И важно постараться, чтобы шов был практически невидимым.

Если коррозия поразила маленький участок, то можно избежать сварных работ.

В этом случае можно использовать специальную смесь, в состав которой входит стеклоткань и эпоксидная смола. Этим составом можно добиться того же эффекта, что и при сварке, а вид подобной заплатки будет намного эстетичнее.

Для лучшей надежности сварные стыки в местах трещин рекомендуется проклеить.

СРЕДСТВА ЗАЩИТЫ ДЛЯ ПРОВЕДЕНИЯ СВАРНЫХ РАБОТ

Приобретая сварочные устройства, необходимо позаботиться и о средствах безопасности. В первую очередь важно приобрести специальную маску, которая позволит спокойно смотреть на дугу при работе и производить контроль свариваемых швов, защитив лицо и глаза от ультрафиолета. Немаловажную роль играет и защитная одежда, которая состоит из костюма и крагов для защиты рук.

Варим кузов электродом

Всем громадный привет! Продолжаем противостоять коррозии кузова! Сегодня на очереди силовые элементы днища, и по совместительству — места крепления кресла водителя.

Ранее я уже делал публикации, и многие заметили, что я предпочел клепочные соединения, но когда встал вопрос крепления кресла, заклепочник отложил в сторону.

Сегодня варим кузов электродом, или электродной сваркой, или ручной дуговой сваркой, как вам удобнее.

Восстановил основной усилитель, который держит кресло, и переварил направляющие для кресла.

Жду ваших комментариев))))

Метки: passat, vw, оживление мертвеца, пассат, сварка кузова, сварка электродом, сварка авто электродом

Комментарии 28

Я люблю больше электродами варить, хотя полуавтомат имею в наличии. Но для тонкой кузовщины полуавтомат все же предпочтительнее. А все что толще только электродами, полуавтомат прогревает не сразу и в начале шва провара нет.

Варил хоть и не много электродом, все нормально получается, не полуавтомат конечно, но все же, двоечку и ток на минимум. Все кто уже купил полуавтомат будут говорить, что все это ерунда, у все у кого инверторный полуавтомат будут ругать трансформатор, а дальше синергетика и т.д и тд, так что)))

Топчик Ютуба «гараж 186»))

Пару лет варил электродами 1.6 мм рем вставки из 0.8 естественно либо подклад либо нахлест, обработать главное было и все ходит без проблем, единственное ведёт если передержал, но это все опыт, а где ж его взять если ничего не делать)

Стеб над техникой и над людьми, уважающих технику

Сказ про деградацию.

ндась…даже и не знаю! от нефиг делать я конечно практиковался в свое время электродом на консервных банках… но тратить столько сил и времени! безумству храбрых пою я песню. ну а так — понятно что электрод использую! есть несколько иная тема где он рулит! переварка рам! прикол в том — что во первых — пафосные электроды из высокопрочки есть на любом стройрынке а вот что то отличное от обычной СВ-низкоуглеродной типа «от эсаба» это ехать надо спецом…но не это главное! при сварке электродом — вы за один чирк можете сразу налить метал! а на 0.8-1.0мм проволоке надо «жечь»…ЗТВ получается априори больше — метал крутит и ведет нещадно! по деньгам — народ кстати прав! не намного дороже! а при условии что у меня аж два лектродника — «честный транс» от ТДМ и пафосный инвертор от ВМЕ (зачем нужно 2 — отдельная песня…) — они по деньгам суммарно дороже полуавтомата!

Не слушай никого, если тебя устраивает твоё качество работ. Делаешь для себя и по своим финансовым возможностям. Если будет желание и финансовая возможность, то купишь полуавтомат. Я первую свою машину 09 переваривал электродом диам. 2мм. Переваривал пороги ( наружный, усилитель, соединитель), поддомкратники, часть задних лонжеронов, задние стаканы ( силовую часть), задний наружный и внутренний подкрылки, местами днище. Сваривал следующим образом: сверлил с шагом 3 — 4 см. отверстие диам. 6мм., пусть это будет наружный порог, и через эти отверстия обваривал. Потом болгарской стачивал лишнее. Шпаклевал если нужно, грунтовал, красил. Внутренние/скрытые полости обработал мовилем. Эта 09 на ходу до сих пор! Причём ничего из переваренное не сгнило и не отвалилось. Я разговаривал с владельцем. Он сказал, что как у меня её купил, ничего с ней не делал, только ездил. Капитально ремонтировать её закончил я в 2010 году. А в 2012 году я её продал. Владельца в этом авто я видел прошедшей осенью. 10 лет для первого ремонта я считаю нормально. Причём там ещё есть запас прочности. Ещё одну девятку переваривал таким же способом. То же на ходу до сих пор. Потом я конечно купил полуавтомат, а тот сварочник продал по той цене, что и покупал. При этом он себя окупил в несколько раз. Знакомому на автобусе подваривал низ дверей. Но уже тройкой, так как двойка закончилась. И при этом ничего не прожег. Поэтому если есть желание, то варить можно чем угодно. А опыт приходит во время работы. Удачи!

Спасибо за такой крутой комментарий))

Сам через это прошёл))

Не слушай никого, если тебя устраивает твоё качество работ. Делаешь для себя и по своим финансовым возможностям. Если будет желание и финансовая возможность, то купишь полуавтомат. Я первую свою машину 09 переваривал электродом диам. 2мм. Переваривал пороги ( наружный, усилитель, соединитель), поддомкратники, часть задних лонжеронов, задние стаканы ( силовую часть), задний наружный и внутренний подкрылки, местами днище. Сваривал следующим образом: сверлил с шагом 3 — 4 см. отверстие диам. 6мм., пусть это будет наружный порог, и через эти отверстия обваривал. Потом болгарской стачивал лишнее. Шпаклевал если нужно, грунтовал, красил. Внутренние/скрытые полости обработал мовилем. Эта 09 на ходу до сих пор! Причём ничего из переваренное не сгнило и не отвалилось. Я разговаривал с владельцем. Он сказал, что как у меня её купил, ничего с ней не делал, только ездил. Капитально ремонтировать её закончил я в 2010 году. А в 2012 году я её продал. Владельца в этом авто я видел прошедшей осенью. 10 лет для первого ремонта я считаю нормально. Причём там ещё есть запас прочности. Ещё одну девятку переваривал таким же способом. То же на ходу до сих пор. Потом я конечно купил полуавтомат, а тот сварочник продал по той цене, что и покупал. При этом он себя окупил в несколько раз. Знакомому на автобусе подваривал низ дверей. Но уже тройкой, так как двойка закончилась. И при этом ничего не прожег. Поэтому если есть желание, то варить можно чем угодно. А опыт приходит во время работы. Удачи!

Я заметил, что электродом 2,5 и 3 мм жестянка варится лучше, чем двоечкой.

Все зависит от качества электрода, сварочного аппарата, и рук самого сварщика 😉. Трансформаторный сварочник лучше покупать с плавной регулировкой тока. Но инверторный сварочник лучше трансформаторного. Хотя для жестянки/кузовных работ, лучше полуавтомат с баллоном. Можно конечно и флюсовой проволокой варить, если нет баллона. Но с газом получается аккуратнее. Это из личного опыта.

чувак просто накидывает говна на вентилятор.