Издается с 2007 года

Описание и разновидности коммунальных машин для уборки улиц

Уборочная техника для улицы расширяет свой автопарк пропорционально развитию дорог и росту городов. Сложно представить, как раньше обходились только ручным трудом. Сейчас такая техника составляет основу коммунального хозяйства и работает круглый год.

Летом машины моют дороги, собирая вдоль обочин и на тротуарах пыль и грязь, которые засоряют воздух. Осенью дополнительно сметают листву. Зимой заняты уборкой улиц и магистралей от снега. И круглогодично вывозят мусор из дворов.

Прицепные уборочные машины

Техника этого класса несамоходная, она располагает одной или двумя осями и перемещается на буксире у основной машины – самосвала или трактора. Прицепные машины могут быть оснащены щетками, лентой для сбора мусора, которые приводятся в движение от КОМа ведущего транспортного средства или встроенного двигателя. Иногда встречаются модели с автономными бункерными установками – вакуумными пылесосами. Но все равно для их перемещения нужна ведущая техника.

Основной недостаток таких уборщиков – это их массивность, ведь они работают в сцепке с большой машиной. Радиус разворота тоже требует пространства. Затраты на обслуживание сразу двух единиц техники тоже велики, но и производительность у них высокая. К тому же, прицепная техника позволяет расширить область применения уже имеющегося в парке транспорта, а значит снизить первоначальные вложения.

Подметальные машины

Пыль, мусор, частицы резины от автомобилей скапливается вдоль бордюрного камня и разделительной полосы дороги. Если вовремя ее не убрать, то после дождя она превратится в грязь, а это уже опасно не только для экологии, но и для хорошего сцепления шин транспорта с дорожным полотном.

Уборкой пыли занимаются подметальные машины. Как правило, они оборудованы тремя щетками. Две круглые расположены по бокам в передней шасси, их называют лотковыми. Одна щетка закреплена сзади или в средней части, по форме напоминает валик со щетиной.

Во время движения фронтальные щетки сметают грязь к центру техники, а центральный валик забрасывает ее по транспортеру в специальный лоток, расположенный внутри кузова. По мере наполнения контейнера, его вывозят на место утилизации мусора. Иногда, чтобы предварительно обеспылить, дорогу смачивают водой из резервуара, предусмотренного конструкцией.

Машины пылесосы

Подметальные машины с вакуумным захватом мусора называют пылесосами. Принцип работы у них тот же, что и у домашнего агрегата, только пыль засасывается через специальную трубу в герметичный бункер и там прессуется. Полный бункер также отвозят на утилизацию.

Мелкогабаритные экземпляры успешно используют в качестве техники для уборки тротуаров. Они очень маневренные и эффективны для узких улиц и пешеходных зон города.

Производительность машин вакуумного типа выше, чем у традиционной подметальной техники. Автопарк представлен в основном импортными производителями, но есть и сделанные России.

Снегоуборочная техника

С наступлением зимнего сезона работы у коммунальных машин для уборки улиц прибавляется. Если пыль и грязь не оказывают сильного влияния на скорость движения транспорта, то неубранный вовремя снег может полностью блокировать дороги.

Наиболее оптимальной техникой для уборки снежного покрова с дорог считается лаповый снегопогрузчик, который предназначен для механического сбора снега. Он работает в связке с грейдером, который идет впереди, сгребая снег в кучу, и самосвалом сзади, в который поступает снег для его вывоза за пределы города.

Для более оперативной очистки в снегоуборочную технику превращают автомобили и самосвалы, в т.ч. КамАЗы. Их оснащают специальным навесным оборудованием. В качестве такого рабочего органа на автомобильную базу обычно устанавливают:

Есть специальные снегоуборочные отвалы, предназначенные для автомагистралей и скоростных дорог. Они могут состоять из нескольких секторов, которые автоматически поднимаются и опускаются, повторяя неровности дороги. К тому же, такие отвалы предназначены для работы на скорости и позволяют не просто сгребать снег в сторону, а откидывать за пределы обочин.

С узкими дворами, парковками и промышленными территориями справляются шнекороторы. Это хорошая экономия, поскольку оборудование можно установить на любой погрузчик, который будет работать по времени: днем выполнять на производстве обычный функционал, а вечером и утром убирать снег.

Универсальные уборочные машины

Эта разновидность клининговой техники обладает широкими функциональными возможностями, но и более сложным устройством. Простые модели сочетают в себе подметание пыли, сбор мусора и увлажнение дорог, причем все необходимое оборудование можно оперативно сменить, благодаря продуманной конструкции.

Например, трактора МТЗ-82 могут оснащаться щеткой для подметания проезжей части летом и отвалом для очистки дорог от свежего снега, пескоразбрасывателем для зимних работ. Также автомобили КДМ в летний период используются для поливки дорог, осназаются гудронаторами для ямочного ремонта, а зимой переоборудуются в разбрасыватели песчано-гравийной смеси и снегоуборщики.

Помимо отечественных агрегатов, на рынке представлен большой ассортимент импортной техники, включая китайские коммунально-дорожные, подметальные, вакуумно-уборочные машины.

Мусоровозы

Еще одна востребованная коммунальная техника для уборки улиц – это мусоровоз. Естественно, они выполняют всего одну, но важную функцию – сбор и транспортировку отходов. Однако спектр такой техники очень широк.

Моделей коммунальной спецтехники много, ввиду технически сложного устройства цены на нее достаточно высокие. Поэтому часто ее приобретают посредством лизинга.

Машины и оборудование для укладки однослойного асфальта

Укладка однослойного асфальта во многом схожа с укладкой многослойного.

В этой статье описаны машины и оборудование, нужные для укладки однослойного асфальтового покрытия.

Машины для доставки асфальта

Асфальтобетонная смесь(асфальт) нагрета до температуры 130-150 градусов. Поэтому для доставки асфальта используются грузовые автомобили – самосвалы. Для доставки асфальта в условиях города используются мало и средне тоннажные самосвалы с грузоподъемностью до 10 тонн.

Для доставки асфальта при однослойной укладке чаще всего используют малотоннажные самосвалы. Вызвано это тем, что однослойный асфальт применяется на ограниченных площадях – пешеходных дорожках, игровых площадках, стоянках перед небольшими магазинами, где требуется ручное разравнивание и укатывание асфальта. При применении асфальтоукладчиков тоннаж самосвалов напрямую зависит от вместимости бункера укладчика.

На фотографии легкий самосвал КАМАЗ.

КАМАЗ — легкий самосвал для доставки асфальта.

Машины для механизированной укладки асфальта

Асфальтоукладчики принимают асфальтобетонную смесь(асфальт) от самосвалов, и равномерным слоем укладывают ее на дорожное полотно. Чаще всего используют самоходные гусеничные и колесные асфальтоукладчики. Гусеничные афсальтоукладчики обладают малой скоростью хода, не превышающей трех километров в час.

Они оказывают меньшее давление на поверхность дорожного полотна и обладают большей манёвренностью, чем колесные. Поэтому доставка до места работы осуществляется на прицепе авто-платформе. Колесные асфальтоукладчики на короткие расстояния могут передвигаться своим ходом.

На фотографии гусеничный асфальтоукладчик Volvo.

Гусеничный асфальтоукладчик Volvo укладывает асфальтобетонную смесь на дорожное полотно.

Катки

Машины для механизированного закатывания однослойного асфальта — катки.

Катки бывают легкими, средними и тяжелыми. При укладке однослойного асфальта используют легкие одно и двухвальцовые катки. Такие катки весят одну-две тонны, имеют малый уровень разворота, и способны работать там, куда не помещаются средние и тяжелые катки.

На фотографии российский легкий каток.

Легкий каток используют для укладки однослойного асфальта.

Дополнительные автомобили

На фотографии грунторез на базе трактора МТЗ

Грунторез на базе трактора МТЗ готовит дорожное полотно к ремонту и укладке нового асфальта.

Оборудование для ручной укладки асфальта

Не всегда можно стелить асфальтобетон с помощью механизированных средств. Распределение асфальта в этом случае происходит с помощью лопат, а выравнивание с помощью разного вида скребков. При ручной укладке асфальтовое покрытие получается худшего качества, ведь чем больше потрачено времени на подготовительные работы, тем ниже температура асфальтобетонной смеси.

Ручные катки весят от ста до семисот килограмм, поэтому не могут обеспечить такое же качество утрамбовки, как легкие, средние или тяжелые катки.

Ручной каток утрамбовывает асфальт в местах, недоступных самоходному катку.

Дополнительное оборудование

Дополнительное оборудование для ремонта и укладки асфальта – воздуходувы, отбойные молотки, смоловарки.

Не всегда при укладывании однослойного асфальтового покрытия можно применить ту же технику, что и при укладывании многослойного асфальта.

Грязный асфальт: зачем в России поливают дороги?

Я хочу поговорить о воде. Той, что ежедневно тысячами декалитров выливается на дороги столицы. Нет, речь не о дождях, на которые так богато лето 2011-го. Речь об удивительной практике поливки асфальта, которая делает город только грязнее и больно бьет по кошелькам автомобилистов.

Недавно московские чиновники заявили: наступило лето, вместе с ним – жара, а значит, поливальные машины будут выезжать на «маршрут» каждые два часа. То есть, дороги почти всегда должны быть влажными. Машины – грязными, пробки – бесконечными.

Я не терплю грязь. В любых ее проявлениях. И вид моего автомобиля, который давно уже не принимал «душ», меня немало печалит. Поэтому, если установилась хорошая, солнечная погода, а синоптики не обещают дождей, после работы я поеду не домой, а на мойку. Час отстою в очереди, еще 30-40 минут уйдет на то, чтобы братья-молдаване добросовестно отмыли кузов. Отдам за эту нехитрую операцию 400-500 рублей. Смотришь на машину – и глаз радуется. Блестит, сверкает! Сразу вспоминаются плакаты, напоминающие нам о необходимости содержать автомобили в чистоте. Но не получается.

На следующее утро сажусь за руль, выезжаю на дорогу – и через несколько минут становится понятно, что 1,5 часа и 500 рублей накануне были потрачены зря. Десять минут назад здесь проехали поливальные машины, и бока моей «ласточки» мигом обрастают грязью, непривычно часто приходится включать дворники и брызгать «омывайкой» на лобовое стекло – это при отсутствии-то дождя. Впрочем, для того, чтобы абсолютно чистая машина мигом стала грязной, достаточно припарковать ее летом вдоль дороги. Если ваше авто белого цвета, то утром вы гарантированно обнаружите, что с водительской стороны оно стало черно-серым.

Но мы отвлеклись. Еще 10-15 минут езды по свободной дороге, и я попадаю в приличную пробку. Нет, дело не в часах пик. И даже не в том, что где-то впереди «поцеловались» «Пыжик» с «КамАЗом». Просто стройными рядами, занимая все полосы, от крайней левой до крайней правой, по широкому Волоколамскому шоссе гордо едут грузовики, льющие на асфальт воду. Средняя скорость их движения – примерно 20 километров в час. Соответственно, и все те, кому не посчастливилось оказаться за ними, плетутся с той же скоростью. Объехать грузовики нельзя.

Что же в результате? Мы тратим время и деньги на мойках, стараясь сделать так, чтобы Москва не превратилась в унылое царство серых, заляпанных грязью автомобилей. Однако достаточно один раз выехать в город, чтобы понять: все это мы делаем зря. Чистым здесь оставаться невозможно, ведь чиновники считают, что асфальт следует «охлаждать» чуть ли не ежечасно. Мы теряем не только упомянутые выше 500 рублей. Мы теряем драгоценные часы и минуты, плетясь за поливальными «ЗИЛами» и «КамАЗами». Водителям которых, в общем-то, совершенно наплевать на то, когда выполнять свою работу, и нужна ли она вообще. Вы никогда не видели, как грузовик льет на асфальт воду во время дождя? Я видел.

А теперь вопрос: кому и зачем нужен влажный асфальт? Его требуется поливать, чтобы сбить пыль? Но она поднимается вверх, разлетается в стороны, оседает на чистых автомобилях, а после поливки снова оказывается на дорогах. К чему расходовать такое количество воды, зачем тратить колоссальные деньги на содержание «мокрого» автопарка?

Излюбленный прием чиновников – кивать на опыт Запада. Я был практически во всех странах Европы, недолгое время жил в США. И ни разу не видел, чтобы кто-либо поливал там дороги – именно автомобильные дороги, а не тротуары. Россия опять впереди планеты всей? Зимой наши дороги превращаются в черную кашу из-за опостылевших реагентов. Летом асфальт старательно моют обыкновенной водой, забывая при этом собирать пыль и грязь. Может, в таком случае стоит вообще забыть путь на мойку, и лишь заботливо протирать тряпочкой стекла, да номера.

«Забирай свой самовар», или история о том, как делается асфальт.

Добрый всем день/ночь/утро!

Сегодня хотел бы немного отступить непосредственно от автомобилей, и посвятить Вас, дорогих читателей моего потока бреда, в область непосредственно связанную с автомобилями — дорожное строительство.

А конкретно — изготовление асфальтобетонных смесей, которые далее, собственно и укладываются верхними слоями на сам объект «дорога».

Для многих людей и автомобилистов, любая дорога это что-то из разряда: вырубил лес, раскатал, сверху бухнул асфальта и погнали.

На самом же деле, все немного сложнее. Самую малость. Я сейчас не буду углубляться в технологии строительства дорожной сети, а расскажу о самом процессе производства асфальта. Если есть интерес к углублению в эту тему, напишите, попробую подготовить более-менее развернутый рассказ.

Итак, начнем с самого основного — что такое асфальт, или правильнее, асфальтобетонная смесь.

Асфальт — природный или искусственный многокомпонентный материал на основе поверхностного (образованного при выходе на поверхность земли) или нефтяного (полученного в результате нефтепереработки и последующей обработки оставшегося в осадке гудрона) битума, содержащего минеральные наполнители — гравий, щебень разных пород, песок.

То есть, грубо говоря, это материал, состоящий в большинстве случаев из нескольких фракций щебня, минеральных заполнителей (пыль, минеральный порошок), битума, адгезионных добавок (волокнистые, жидкие и пр.)

Первые упоминания об использовании природного асфальта для прокладки дорог относятся к XVI веку в Южной Америке. Производство искусственных литых асфальтовых смесей появилось в США только в конце XIX века, чуть раньше пришли битумно-минеральные составы на улицы Европы — в 1830-40 г.г. мощеные тротуары и проезжие части городов Франции, Австрии, Великобритании и России стали заменяться асфальтовыми покрытиями.

Первый пробный и более масштабный опыт асфальтирования провели в Санкт-Петербурге, но только к 80 г.г. новый дорожный материал распространился по другим крупным городам. При этом собственный завод был построен в России не сразу — в течение трех десятков лет прогрессивный тогда продукт закупали за границей.

Пионером в механизированной укладке опять оказалась Америка. Именно здесь для построения дороги впервые применили гудронатор, из которого лился горячий битум. В 20 веке Северная Америка активно стала переходить на бетонные дороги, аналогичная технология активно используется в аэропортах. Сейчас же бетон остался на некоторой части интерстейтов, а обычные дороги все же асфальтируют.

Природный асфальт добывается с редких месторождений — озера Пич-Лейк на территории Тринидада, Мертвого моря в Израиле, провинции Альберта в Канаде, Поясе Ориноко в Венесуэле, штатах США, Иране, на Кубе. Состав включает в себя смесь битумов содержанием до 70%, неорганические включения и органические соединения.

Искусственные асфальтобетонные смеси состоят из двух основных компонентов. В роли вяжущего компонента выступают вязкие, маловязкие или жидкие нефтяные, модифицированные битумы и ПБВ (полимерно-битумные вяжущие). В качестве наполнителей используются щебень/гравий разных фракций от 5-10 мм до 20-40 мм, песок и минеральный порошок для улучшения прочности, вязкости и заполнения пустот.

Асфальтобетон — монолитное дорожное покрытие, полученное путем укладки и уплотнения асфальтобетонной смеси.

Классификация асфальтобетонных смесей выполняется по остаточной пористости, типу минеральных материалов, их фракции и процентному содержанию, битумному вяжущему и температуре укладки.

Основное разделение АБ — холодные (ниже 80гр), теплые (80-105гр) и горячие (свыше 105гр) типы.

Помимо традиционных и повсеместно применяемых асфальтобетонных смесей (марки I-III и тд) существуют более прогрессивные дорожные материалы, которые отличаются от первых составом и условиями укладки.

К ним относятся:

— Щебеночно-мастичные смеси ЩМА со стабилизирующими добавками — Главной сферой применения щебеночно-мастичных смесей является асфальтирование автомобильных дорог I–III категории, городских улиц с интенсивным движением, а также скоростных трасс с высокой транспортной нагрузкой. Грубо говоря, почти все основное дорожное строительство сейчас использует именно ЩМА.

— Литые асфальтобетонные смеси с увеличенным содержанием битума и минерального порошка — Главной сферой применения являются городские улицы в зоне трамвайных путей, тротуары (реже), мостовое строительство, паркинги, покрытия полов в производственных помещениях, гидроизоляция резервуаров и тоннелей, гидроизоляция «зелёных» кровель и пр.

— Полимерасфальтобетонные смеси с добавлением полимеров (эластомеров).

— Цветные горячие и холодные смеси с красящими пигментами — для парков, тротуаров и пр.

— Стеклоасфальтобетонные смеси с включением стеклянного боя — у нас практически не используется.

— Резиноасфальтобетонные и резиновые дренирующие смеси с резиновой крошкой и полимерными добавками.

— Сероасфальтобетонные смеси с присутствием технической серы.

Каждый вид материала имеет конкретную область применения, обусловленную характеристиками и эксплуатационными свойствами получаемого покрытия.

Итак, где собственно делается асфальт? Логично — на асфальтобетонном заводе. Для тех, кто в первый раз от меня слышит, что мы продаем и строим асфальтобетонные ЗАВОДЫ — это шок, и последующий вопрос — как это?

На самом деле, АБЗ (асфальтобетонный завод) — это не здание, а всего лишь металлическая конструкция, которая возводится на открытом воздухе. Производит это оборудование от 30 (старые советские заводы и дешевейшие китайские) до 400 тонн готовой смеси в час! Во многих странах из-за требований по экологии (которые у нас тоже существуют, между прочим) заводы закрываются снаружи специальным «корпусом», который снижает попадание пыли и прочих выбросов в окружающую среду.

Хочу отметить сразу, что да, производство асфальта — пыльное дело, и полностью его «обеспылить» невозможно просто из-за использования в производстве минеральных компонентов.

Основные шаги производства любой асфальтобетонной смеси — подготовка компонентов, нагрев, дозирование и взвешивание, смешивание и отправка на хранение в бункер. Изготовление выполняется на стационарных и мобильных (располагаемых вблизи участка дорожного строительства) заводах.

Заводы же, в свою очередь, делятся по принципу работы — циклического или непрерывного действия.

На циклических заводах асфальт производится по циклам — один замес=один цикл длительностью от 45 до 90 секунд. Непрерывный же завод производит асфальт единым непрерывным процессом благодаря специальной конструкции барабана, который одновременно и греет и смешивает минералы с битумом. Второй тип заводов является более требовательным к качеству исходных материалов, и не обладает достаточной гибкостью производства для оперативного перехода с рецепта на рецепт.

Так же заводы можно разделить по уровню их мобильности. Обычно, это мобильные и стационарные. Логично, что мобильные установки — те, где все компоненты смонтированы на собственных шасси. Стационарные — которые собираются на месте.

Но, как и со смешением классов автомобилей, можно условно внести под-классы. Например, ультрамобильные установки, где все основные узлы и механизмы монтируются без крана, благодаря собственной системе гидравлики, поднимающей основные узлы. И стационары, так же могут быть легковозводимые — где все основные узлы подходят собираются в модули, подходящие под стандартный транспортный габарит, а на площадке монтируются хоть и с краном, но «кубиками» вроде тетриса, и не на залитый фундамент, а съемные металлические фундаменты.

Итак, мы привезли 30 фур разобранного оборудования на площадку, где клиент уже подготовил фундамент (ну да, конечно), и собрал для сборки команду высококвалифицированных кадров согласно требованиям фабрики-изготовителя. Что дальше? Дальше, согласно паре-тройке тысяче-страничных томов инструкции по сборке, начинается процесс монтажа механики, протягивание кабелей, подключение к сети, газу (или линии подачи дизеля/мазута/сырой нефти/печного топлива и тд.), и завод оживает.

Все тысячи компонентов, деталей, узлов начинают крутиться, вращаться, грохотать, открываться и тд, а компьютерная система управления заводом позволяет подавать в процесс именно столько материала, сколько надо по рецепту.

Стоит заранее сказать, что основная линия технологического процесса выглядит так:

1) Холодные материалы засыпаются в специальные бункеры (каждой фракции — свой), откуда автоматика подает его на собирающий конвейер

2) Стадия предварительной разгрохотки — где небольшим виброгрохотом отсеивается мусор и негабаритные камни и предметы

3) Нагрев и сушка минералов — это здоровенный вращающийся цилиндр, в конце которого стоит мощная горелка (от 7 до 19 МВт), внутри которого установлены специальные лопатки нескольких типов, позволяющие равномерно высушить и нагреть материал до

160 градусов (или перегрев до

200 градусов при изготовлении асфальта с содержанием рециклинговой крошки), а далее поднять нагретый материал на верх смесительной башни (на высоту

35-45 метров) посредством ковшового элеватора.

5) Для строгого соблюдения рецепта, необходимо точное попадание в гранулярный состав — поэтому перемешанный в барабане материал надо разгрохотать, и разделить на 5-6 фракций. Как вариант — если требования не жесткие, хватает предварительной дозировки на питателях, и материал проходит через байпас.

6) Материалы попадают на весы, коих на заводе 3 штуки — весы минеральных компонентов, пыли/порошка и битума. Пыль попадает из узла фильтрации, где оседает в процессе сушки, минеральный порошок (завозной) поступает из отдельного силоса. Соответственно, битум — из собственного битумного хозяйства, где он хранится и нагревается до требуемой процессом температуры.

7) После взвешивания — начинается основное — смешивание. Смеситель — двух (редко трех) вальное устройство, на котором в определенном порядке расположены лопатки, непосредственно смешивающие нагретые компоненты с битумом.

Подготовленные минеральные компоненты подаются в смеситель для «сухого» перемешивания с добавлением минерального порошка и последующим добавлением нагретого битума и смешиванием до однородной смеси. Далее готовая смесь отправляется в накопительный бункер или загружается в самосвалы для транспортировки к месту укладки. Холодную смесь охлаждают и перевозят для хранения на склад.

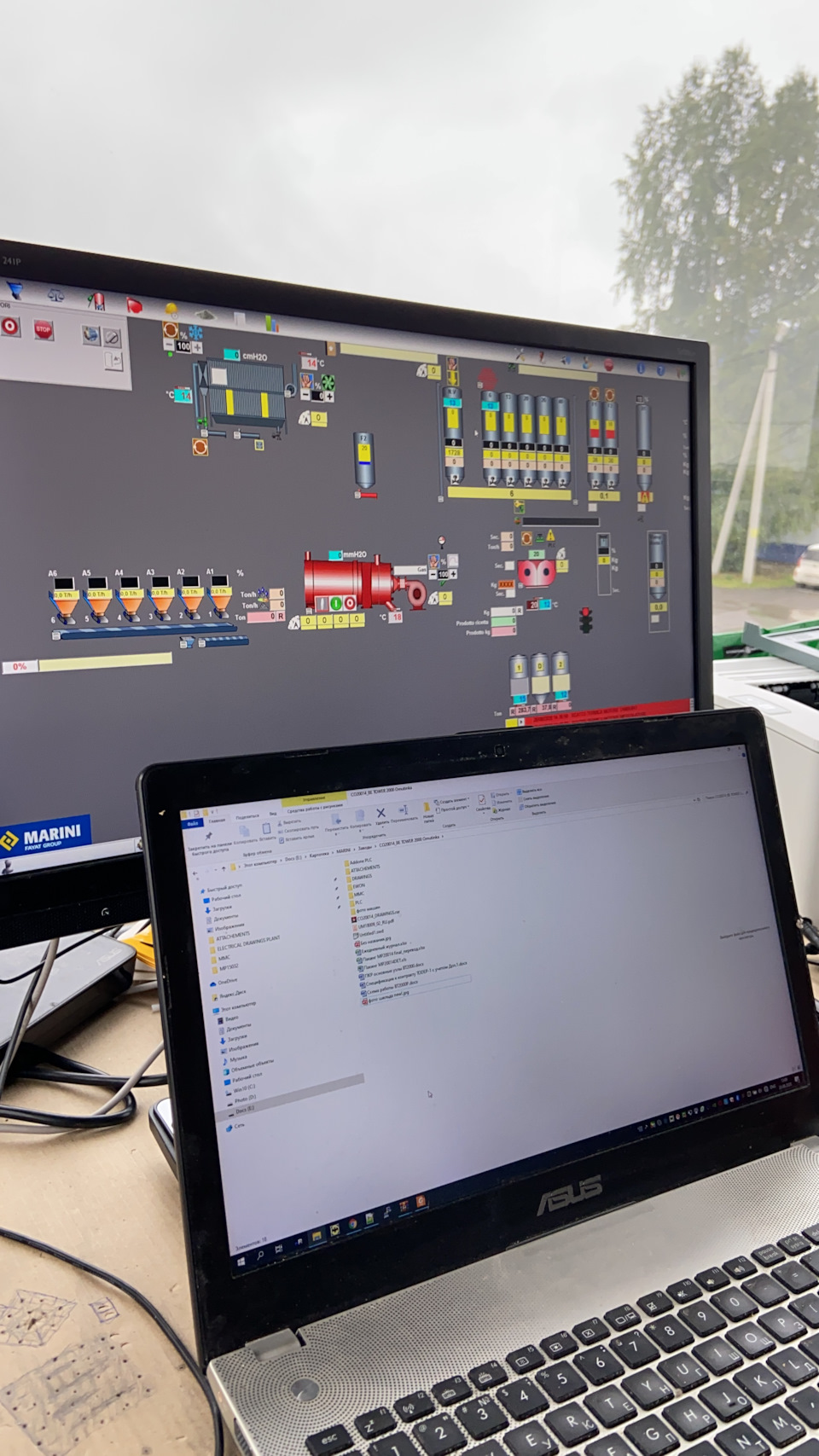

Современный АБЗ полностью автоматизирован, за все отвечает программа управления заводом, установленная в промышленный ПК, вся проводка в кабине устроена, как и на автомобилях по CAN-шине, и по факту для функционирования установки нужен 1 оператор, 1 водитель погрузчика и 1 разнорабочий.

Ниже можно посмотреть пару наглядных мультиков, как же работает современный АБЗ на примере наших MARINI.

Разумеется, любой АБЗ — вещь не вечная. Все узлы работают в сложных условиях — высоких температурах и диком абразивном износе от минеральных компонентов. К примеру, все внутренние детали, имеющие контакт с потоком щебня имеют сменную листовую броню из стали HARDOX и прочих. Заводы, которые работают с рециклингом, а соответственно, с перегревом материала, оснащены гораздо более прочной броней с применением карбона. В среднем, детали смесителя держатся 250-300 тысяч произведенной продукции. Остальное — по разному. Средний срок службы завода до кап ремонта — около 1 миллиона тонн смеси.

Если интересна тема дорожного строительства, задавайте вопросы, буду рад рассказать и показать, что могу)

Традиционно, лайк/шер/репост, если понравилось)