Как красить металликом?

Краски с эффектом «металлик» содержат частицы алюминия (чешуйки), которые придают ей характерный вид и блеск.

Краски «металлик» имеют повышенное содержание биндера (прозрачной основы без пигмента), чтобы алюминиевые частицы были видны, а не сливались с пигментом. Из-за этого укрывистость таких красок хуже. Некоторые оттенки красок «металлик» являются наиболее сложными в окрашивании. К таким оттенкам можно отнести светлые «металлики». При покраске такой краской, при неправильном распылении, могут появляться такие дефекты, как «полосы» и «пятна». На появление таких дефектов влияет как покрасочный пистолет и неправильная техника распыления, так и качество краски.

В этой статье рассмотрим, как красить металликом, какие факторы нужно учесть, чтобы избежать дефектов.

Настройки краскопульта перед покраской «металликом»

Разбавитель

Для разбавления краски “металлик” должен использоваться специальный разбавитель для базы. Универсальный разбавитель для акриловых продуктов или разные растворители не подойдут. Скорость испарения разбавителя должна соответствовать температуре в мастерской. Быстрый разбавитель будет испаряться слишком быстро и частицы «металлика» не будут успевать ложиться как надо, что будет давать более светлый оттенок. При слишком медленном разбавители частицы «металлика» будут тонуть в краске, делая оттенок краски темнее. Кроме того, слишком медленный разбавитель может стать причиной появления пятен и полос, так как частицы «металлика» будут долго плавать в краске и располагаться хаотично.

Как красить металликом?

Прозрачный слой перед нанесением «металлика»

Одна из проблем, которая возникает с красками, имеющими высокое содержание металлических частиц (к примеру, серебристый «металлик»), заключается в том, что металлические чешуйки могут собираться даже в маленьких царапинах окрашиваемой поверхности. Это может отразиться на конечном результате. Иногда, до покрытия лаком, переход выглядит хорошо. После лакирования частицы «металлика» могут просесть в мелкие царапины, и это будет заметно.

Для борьбы с такой просадкой, а также с ореолами, видимой линией перехода можно использовать прозрачную базу (биндер). Это может быть как разбавленный биндер (по текучести как база), так и очень жидко разбавленный лак. Этот слой заполняет мелкие царапины и даст «металлику» более гладкую поверхность для нанесения. К тому же получается что-то вроде мокрой подложки, при нанесении на которую частицы «металлика» ложатся как надо. Производители на английском языке называют этот слой «orientation coat» (ориентационный слой), так как он помогает правильно распределить частицы «металлика» (сориентировать). Такой слой может применяться как при окрашиванием плавным переходом, так и при простом окрашивании панели.

Ориентационный слой распыляется на всю окрашиваемую панель перед нанесением краски. Наноситься должен полноценный мокрый слой. Несмотря на использование ориентационного слоя, подготовка поверхности по-прежнему должна быть тщательной. Такой слой не является обязательным и может применяться по усмотрению маляра.

Красим серебром!

26 января 2021, Денис ОКОПНЮК

Покраска серебром порой идет не по плану, особенно если ее проводит неопытный или начинающий маляр. Чтобы осуществить ремонт качественно, мы переместимся в нашу кузовную лабораторию, где Павел Никифоров, руководитель учебного центра «Европроект Групп», подробно разберет особенности нанесения серебристой базы и лака. В качестве примера будет использоваться краска с кодом KY0 — один из самых сложных цветов, так как в большинстве случаев он наносится пятнами, полосами и «яблоками». Но обо всем по порядку.

Подготовка к работе

В данном случае мы наносим краску на капот от автомобиля Peugeot. Во-первых, для правильной качественной покраски нам понадобится краскопульт DeVILBISS с дюзой 1.3 и воздушной головой HV30. Это классический вариант для нанесения базового покрытия.

Во-вторых, выходное давление для этой головы составляет 0,7 бара. Чтобы создать такое давление на выходе, на входе необходимо установить давление 1,75 бара (стандартный параметр, характерный для этой головы). Изменение давления в краскопульте напрямую влияет на качество покраски детали.

Третье, на что следует обратить внимание, — это правильное положение краскопульта относительно детали и, в свою очередь, правильное расстояние от детали до краскопульта. Важно отметить: изменение угла краскопульта во время процесса покраски будет ошибкой и приведет к полосам или пятнам.

Перед покраской на капот был нанесен мокрый грунт серого цвета Green Line Smart Filler. Серый цвет здесь тоже неслучайно, мы его подобрали под серебристый цвет краски для экономии базового покрытия.

Технология покраски

Мы рекомендуем наносить базовое покрытие Green Line двумя способами. Первый вариант: половинчатый слой — 50 %, затем полный слой, затем эффектный финишный. Второй способ: первый слой укрывистый — 100 %, второй слой — 80 % и третий слой — эффектный, выравнивающий. Оба способа хороши, поэтому перед началом работы рекомендуем выбрать наиболее удобный непосредственно для вас. Мы же будем красить капот Peugeot вторым способом. Для удобства перед покраской необходимо закрепить деталь в вертикальном положении.

После нанесения первого слоя краски на мокрую мы видим, что наш капот покрыт пятнами. На этом этапе может появиться паника, вам может показаться, что вы неправильно наносите эту эмаль и с появившимися пятнами нужно срочно что-то делать (забегая вперед — страшного здесь ничего нет). Многие после этого сразу начинают наносить следующие слои базы так называемыми сухими слоями, что еще больше усугубит ситуацию, при этом те самые «яблоки» остаются видимыми. Таким образом базовое покрытие может набрать избыточную толщину, но ситуация не поменяется. В итоге вы будете грешить на краскопульт или на само базовое покрытие эмали.

Как не испортить покрытие? Нужно не паниковать, а соблюдать стандартную технологию покраски и следовать рекомендациям изготовителей лакокрасочных материалов. А именно: перед нанесением второго слоя необходимо дождаться, когда растворитель испарится и первый слой подсохнет.

После нанесения второго восьмидесятипроцентного слоя на поверхности должна получиться так называемая «апельсиновая корочка».

Сразу после нанесения на еще мокром слое пятна будут все еще видны, но, по сравнению с первым слоем, их станет заметно меньше. Необходимо дождаться, когда подсохнет второй слой («яблоки» на этот момент уже пропадут), после чего приступить к нанесению третьего корректирующего слоя.

Перед его нанесением хотелось бы уточнить, что наносить его можно двумя способами. Первый: понижаете давление на входе краскопульта до 1 бара и, не меняя расстояния от детали и положения краскопульта, «капельно» наносите третий слой. Второй способ: не меняя давления в краскопульте, в два раза увеличиваете расстояние от него до капота. Наша задача, что в перовом, что во втором случае, — сформировать красивый равномерный слой на поверхности детали. Более мокрые слои делают деталь более темной. Для осветления детали нам необходимо развернуть «зерно». Но, чтобы понять, нужно это делать или нет, необходимо проконсультироваться с колористом. Ведь за счет специальных флоп-добавок «зерно» уже может быть развернуто.

Итак, после нанесения третьего слоя поверхность нашей детали получилась ровной и красивой. Однако увидеть окончательную картину того, как у нас все получилось, мы сможем после покрытия капота лаком. Если до этого капот от автомобиля Peugeot для нашего удобства был закреплен в вертикальном положении, то теперь мы переводим его в горизонтальное. Таким образом мы исключим риск подтеков. Лак наносим стандартно в два полных слоя с интервалом между нанесением в 5–7 минут.

После высыхания второго слоя лака капот снова возвращаем в вертикальное положение. Если на капоте вы не увидите пятен, полос и прочих «яблок», значит, деталь в достаточно сложный цвет KY0 покрашена правильно! Отличного результата нам удалось достичь благодаря тому, что мы не меняли технологию окраски, не меняли настройки краскопульта (давление на входе и выходе), не меняли расстояние от детали и положение краскопульта. Окраска проходила стандартным способом.

Подводим итоги. Резюмируя все сказанное выше, хотим дать несколько рекомендаций:

А покрашенный нами капот тем временем уже высох и готов к установке на автомобиль.

Красим автомобиль серебристым металликом – добиваемся профессионального результата

Любой автомаляр знает, что сложней всего покрасить автомобиль в серебристый металлик. Однако, если изучить технологию и ознакомиться с основными «подводными камнями» этого процесса, то добиться эффекта «заводской покраски» по силам даже новичкам. Поэтому предлагаем далее ознакомиться со всеми тонкостями этого дела.

1 Несколько слов о видах технологии и терминах – почему три лучше, чем два

Прежде всего отметим, что существует три технологии покраски:

Похожие статьи

Однослойная технология подразумевает использование лишь базы, т.е. краски с эффектом металлик. Она применяется крайне редко, так как добиться качественного эффекта в домашних условиях невозможно. Такая покраска подходит лишь для подкраски совсем незначительных изъянов. Что касается двухслойной технологии, то она подразумевает нанесения базы и прозрачного лака. Эта технология позволяет добиться эффекта «глубокой покраски», однако она достаточно затратная, так как требует нанесения большого количества базы. Дело в том, что краска металлик стоит дорого.

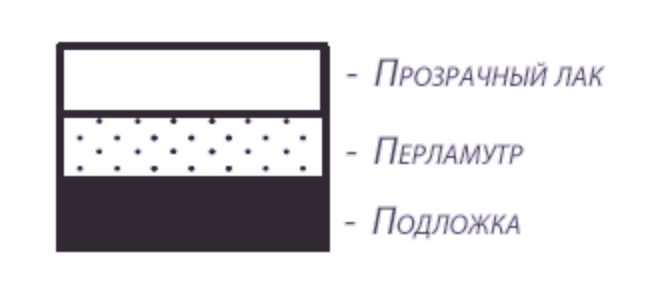

Поэтому самым оптимальным и доступным вариантом является технология покраски в три слоя. От двухслойной она отличается тем, что перед базой наносится так называемая подложка, т.е. краска близкая по цвету к базе. Чаще всего в качестве подложки используют тонер-грунт. Далее в качестве примера рассмотрим именно такую технологию.

2 Подготовительные работы – от чего зависит качество работ

Большой ошибкой всех новичков является то, что они недостаточно уделяют внимания подготовке кузова, а ведь от нее во многом зависит успех любых автомалярных работ. Поэтому подходим к данному этапу ответственно. Начинается он с демонтажа всех навесных элементов кузова – бамперов, зеркал, молдингов, поворотников, фар и пр. Если покраска будет локальной, к примеру, нужно реставрировать лакокрасочное покрытие крыла, то, соответственно, демонтируем навесные элементы, расположенные только на крыле и смежных с ним деталях. Части, которые невозможно снять, заклеиваем малярным скотчем и газетами, либо пленкой.

Затем автомобиль моем. Даже если покраска будет локальной моем авто полностью и очень тщательно, чтобы на нем не было пыли. Также подготавливаем и сам гараж – смываем всю пыль с пола. Участок возле автомобиля застилаем пленкой или, к примеру, старым линолеумом, чтобы при ходьбе не поднималась пыль.

По завершении этой работы переходим к подготовке поверхности, которую будем окрашивать. Прежде всего нужно удалить старое лакокрасочное покрытие и ржавчину, если она имеется. Для этого следует использовать наждачную бумагу P120 и P150. Более грубую наждачку, чем P120 использовать не стоит, так как она оставит на поверхности металла глубокие царапины, которые придется зашлифовывать. Чтобы ускорить работу, можно воспользоваться шлифмашинкой.

После подготовки участка обязательно обрабатываем его преобразователем ржавчины. Это специальный растворитель, который удаляет остатки коррозии химическим способом. Для нанесения состава используем влажные салфетки или чистую тряпку. После высыхания обработанного участка чистим его жесткой щеткой, чтобы удалить остатки ржавчины, вступившие в реакцию с преобразователем. Затем, для достижения наибольшего эффекта, наносим средство еще раз. После этого смываем остатки средства чистой водой.

Имеющиеся на поверхности дефекты необходимо зашпатлевать и затем ошлифовать наждачкой P320-P500. Если вы собираетесь красить какую-либо деталь не полностью, заматовываем старую краску вокруг участка, который будет окрашиваться. Для этого используем скоч-брайт. Он отлично справляется с поставленной задачей.

Прежде чем приступать к шпатлеванию поверхности, нанесите несколько слоев эпоксидной шпаклевки с обязательной межслойной просушкой.

Завершающим этапом является продувка автомобиля. Для этих целей можно использовать компрессор или даже строительный фен. Единственное, обдувать поверхность кузова необходимо очень аккуратно, чтобы не поднять пыль с пола. По завершении обдувки обезжириваем участки, которые будут окрашиваться. Для этого используем специальное средство, которое так и называется – «обезжириватель», и салфетки. Применять для этих целей Уайт-Спирит либо другой растворитель не стоит, так как он может прореагировать с лакокрасочным покрытием и привести к непредсказуемому результату.

После обезжиривания автомобиль необходимо насухо вытереть антистатической салфеткой и еще раз обдуть во избежание попадания пыли на свежие ЛКП.

3 Нюансы покраски – как избежать яблочности

Все дефекты на поверхности грунта удаляем при помощи наждачной бумаги P500, если работа будет осуществляться всухую, и P800 для мокрой затирки. По завершении шлифовки поверхность обязательно моем и тщательно высушиваем. После этого приступаем к нанесению акриловой грунтовки. Покрываем ею поверхность два-три раза.

Шлифовать акриловый грунт не нужно, поэтому после его просыхания сразу приступаем к лакокрасочным работам. Технология покраски автомобиля серебристым металликом, как мы уже говорили, включает в себя три этапа. Первый этап – это нанесение подложки. В этой процедуре нет ничего сложного. Вначале наносим тонкий слой, затем полностью укрываем поверхность вторым и третьим слоем.

Если вы красите не весь автомобиль, а отдельный участок, учтите, что каждый последующий слой подложки должен перекрывать предыдущий, т.е. с каждым слоем окрашиваемую площадь увеличиваем. Еще один важный нюанс – это обязательная межслойная сушка, поэтому не спешим. Кроме того, наносим краску тонким слоем, чтобы не возникло разводов.

После окрашивания поверхности подложкой и ее просушивания приступаем к нанесению базы. Но, предварительно краску тщательно перемешиваем, чтобы мелкие частички алюминиевой пудры или других декоративных элементов были равномерно распределены. Затем наносим краску средним факелом с расстояния сантиметров в 30. Совершаем плавные и ровные движения пистолетом или баллончиком. Краска должна ложиться полосами, перекрывающими друг друга.

Скорость перемещения факела должна быть равномерной. Это очень важно, так как в противном случае краска будет ложиться пятнами.

После нанесения первого слоя допускается наличие пятен и полос, так как он лишь незначительно укрывает подложку. Второй слой должен укрыть поверхность, т.е. дать желаемый цвет, процентов на 70. Третьим слоем полностью укрываем кузов, получая таким образом желаемый цвет. Если подложка точно совпадает с цветом кузова, достаточно даже двух слоев.

Как мы уже говорили, красить авто в серебристый металлик достаточно сложно, потому что на окрашенной поверхности хорошо видны все изъяны, в том числе так называемая «яблочность», т.е. округлые разводы. Чтобы устранить эти недостатки наносим четвертый слой, как бы ретушируя окрашенную поверхность машины. Для этого наносим краску с большего расстояния, чтобы она ложилась равномерно и лишь слегка укрывала нижние слои. Кроме того, чтобы избежать «яблочности», не забываем просушивать каждый слой не менее 15 минут. В противном случае разводы на поверхности будут образовываться на сырой краске от давления воздуха или лака.

После просыхания краски приступаем к нанесению лака. Этот процесс не содержит никаких «подводных камней», как и нанесение подложки. Наша задача заключается лишь в том, чтобы получить несколько равномерных тонких слоев. Как и все предыдущие лакокрасочные материалы, покрытие наносится с межслойной просушкой.

Если вы реставрируете определенный участок, первым слоем перекройте старый лак. Все последующие слои должны быть по площади несколько меньше предыдущих. Кроме того, на стык обязательно надо нанести растворитель перехода. Как красить с переходом вы можете почитать здесь.

На этом покраска авто завершена. Теперь остался завершающий этап – полировка.

4 Полируем финишный слой – как увидеть свое отражение

Опытный автомаляр может покрыть поверхность лаком так, что последующая полировка даже не понадобится. Но для этого нужен большой опыт. Поэтому обязательно полируем лак. Нам для работы понадобится:

Начинаем работать жестким кругом и абразивной пастой. На этом этапе удаляем все шероховатости лака, если они имеются, и другие мелкие изъяны. В результате должен появиться глянец. Как только замечаем на поверхности блеск, меняем круг на более мягкий и используем безабразивную пасту. С ее помощью добиваемся идеальной поверхности, т.е. «зеркала». В целом процесс полировки достаточно простой, единственное, он имеет один важный нюанс – ни в коем случае нельзя перегревать поверхность. В противном случае вы испортите краску, и придется выполнять работу с самого начала. Подробней о нюансах полировки вы можете узнать здесь.

Вот и вся информация относительно покраски авто металликом. Конечно, это процедура гораздо более сложная, чем покраска обычными эмалями, но, если вы будете придерживаться изложенных выше рекомендаций и не нарушите технологию, то вполне сможете добиться качественного результата.

«Серебристый металлик». Особенности нанесения

28 января 2021, Иван СОКОЛОВ

Подготовка поверхности к окраске

Частым дефектом, который может повлечь за собой «перекрас», является некачественная подготовка, а именно просадка абразивной риски или различного рода дефект ЛКП (скол, царапина и т. д.), поверхность которых «повторяет» базовое покрытие в связи с содержанием в составе большого количества эффектных частиц. Преимущественно шлифование осуществляется машинками с ходом эксцентрика 2,5–3 мм. Не стоит выбирать для данной операции машинки с ходом 5 и более миллиметров. Чем больше ход эксцентрика, тем более грубая и глубокая риска будет получаться на поверхности с одной и той же градацией абразива. Условием выполнения качественной подготовки является исправное состояние оборудования, наличие пылеотвода, а также мягкого диска (оправки), на который крепится абразивный круг.

Рекомендуемым является абразив с градацией абразивного круга Р500, который создает оптимальную глубину риски для адгезии. Глубина риски определяется при помощи профилометра за счет измерения множества значений, основное из них — Rz (в зависимости от типа и плотности покрытия данное значение может варьироваться от 1,5 до 4 единиц). Абразивы многих брендов различаются основой (пластик/бумага), продуктивностью и степенью агрессивности обработки, поэтому результаты измерения глубины риски и наличия просадки могут отличаться.

Не следует совершать подготовку слишком мелким абразивом, например с градацией менее Р1000: глубины риски для адгезии может быть недостаточно и в процессе эксплуатации автомобиля и воздействия на ЛКП различных внешних факторов может произойти отслоение. Допустимо также совершать подготовку водостойкими абразивными материалами, так как они уступают в скорости и качестве обработки по очевидным причинам, подготовку следует совершать локально, с небольшим количеством воды. Оптимальная градация абразива — Р800–Р1000.

Краскопульты

Сейчас на выбор предлагается огромная масса окрасочного оборудования, отличающегося формой, размерами, системой распыления и стоимостью. Для профессиональных кузовных автосервисов первостепенно рекомендуется как колористу, так и маляру использовать одинаковое оборудование с идентичными размерами дюз и настройками. Это позволит максимально близко и точно продублировать нанесение и покрасить автомобиль «в цвет». Оптимальной системой краскопульта для нанесения эффектных базовых покрытий является HVLP (High Volume Low Pressure), то есть большой объем потребляемого воздуха и низкое давление распыления. Система обладает рядом преимуществ: низкое давление распыления, высокий коэффициент переноса материала (не менее 65 %), корректное и экономное нанесение материала, минимальные завихрения и поток воздуха на выходе при работе. Наиболее распространенный размер дюзы — 1,3.

В случае панельного ремонта (окраска деталей целиком) необходимо учитывать рекомендации производителя окрасочного оборудования и особенности краскопульта:

Следует также выделить нюансы системы HVLP. Большой объем потребления воздуха связан с необходимостью наличия мощного компрессора. В случае неисправного или слабого компрессора при использовании краскопульта данной системы работа будет осуществляться нестабильно. Давление на входе и концентрация распыления материала начнут «плавать», периодически то подниматься, то понижаться. Особенно это заметно будет при окраске больших панелей: капота, крыши. Пример: в начале окраски детали давление на манометре держится 2 бара, к середине — 1,5 и менее, через определенное время — свыше 2,5 бара. Подобные скачки приводят к неравномерному распределению базового покрытия (полосы, пятна) и отклонению цветовой позиции.

Системы RP/TE потребляют меньшее количество воздуха, соответственно, не склонны к вышеуказанным «провалам» в рабочем давлении и распылении ЛКМ. Перенос материала у данных краскопультов осуществляется с большей скоростью, капля распыления более крупная, поэтому они оптимально подходят для нанесения грунтов, наполнителей и лаков.

Оптимальные размеры дюз:

Подбор цвета

Очень важно на первом этапе процесса цветоподбора принять правильное решение, а именно выбрать оптимальный вариант или рецептуру цвета. Для этого существует несколько вариантов: персональный код краски автомобиля, собственные наработки, варианты программы по цветоподбору или применение специального прибора, спектрофотометра. В любом случае необходимо произвести тест-выкрас на специальную металлическую пластину, если такового нет в наличии, и сравнить с окрашиваемым авто. Сравнение тест-пластины следует производить в светлое время суток с чистым автомобилем, под разными углами. Кузовную панель, по которой производится подбор, рекомендуется частично отполировать, так как старое и затертое лакокрасочное покрытие может искажать истинный оттенок цвета. Далее принимается решение о готовности краски или ее корректировке с последующим нанесением на тест-пластину. Также может быть рассмотрен вариант окраски методом плавного перехода как в рамках ремонтной детали, так и на сопряженные кузовные элементы.

Особенности нанесения. Основные параметры и рекомендации

Цвет подложки/грунта. Базовое покрытие может иметь различную степень укрывистости, поэтому при нанесении базы на темную и светлую подложки можно получить два разных оттенка. Как правило, серебристые металлики рекомендуется наносить на светло-серую подложку.

Количество и плотность слоев. Данные параметры задаются программой цветоподбора или колористом, который разработал или откорректировал данный рецепт краски. Слои базового покрытия не должны быть слишком плотными или сухими. Оптимальный слой — полумокрый или стандартный.

Задача данного покрытия сугубо эстетическая, толщина слоя незначительная: 15–25 мкм.

Количество основных слоев, как правило, 2–3, далее в зависимости от рекомендаций может понадобиться «эффектный» или «выравнивающий» слой, который по плотности нанесения составляет 20–50 % от основного. Не стоит забывать про межслойные выдержки, перед нанесением следующего слоя из предыдущего должен выйти разбавитель, покрытие должно стать матовым. При необходимости окрашиваемую поверхность можно обрабатывать липкой салфеткой для удаления пылевых вкраплений.

Перед окраской автомобиля необходимо убедиться в том, что базовое покрытие готово к применению, а именно разбавлено рекомендуемым количеством разбавителя. Выбор разбавителя также имеет большое значение, так как от типа и соответствия определенному температурному режиму применения зависит качество нанесения и цветосовпадения.

Разбавитель следует применять согласно рекомендациям производителя базового покрытия. Смешивание можно производить как по объему, так и по весу, согласно техническим предписаниям. Для проверки вязкости готовой к нанесению смеси применяется специальный прибор — вискозиметр с диаметром выходного отверстия 4 мм.

Соответствие температуры разбавителя и температуры поверхности окрашиваемых деталей также необходимо соблюдать. Именно деталей, а не воздуха в окрасочно-сушильной камере, так как именно их мы окрашиваем и непосредственно на детали происходит перенос материала, последующее распределение, розлив, испарение разбавителя. Показатели температуры окрашиваемой поверхности проверяются инфракрасным пирометром. Лакокрасочные материалы также следует хранить и использовать в комфортных условиях, исключать перегрев и охлаждение во избежание сокращения сроков годности продуктов и возникновения различных дефектов и отклонений в процессе применения.

Оптимальные условия для окраски: температура 20–22 °С, разбавитель стандартный, температурный рабочий диапазон нанесения в среднем составляет 20–25°С. В случае применения быстрого разбавителя при высоких температурах базовое покрытие наносить проблематичнее, становится сложнее равномерно распределить слои, увеличивается расход, структура покрытия становится более грубой (сухое распыление), что, в свою очередь, приводит к отклонению цветовой позиции (в данном случае получится светлее), просадке прозрачного лака, снижению его блеска.

И напротив, применение медленного разбавителя при низкой температуре приводит к увеличению времени выдержки, избыточному розливу, разбавитель слишком долго испаряется, консервируется в пленке базового покрытия, не выходя полностью, что часто приводит впоследствии к отслоению прозрачного лака в связи с недостаточными адгезионными свойствами двух различных по функционалу материалов.

Окраска методом плавного перехода

В сравнении с панельным ремонтом для окраски переходом необходимо обладать дополнительными навыками и знаниями. Даже если базовое покрытие отлично подходит по цвету к автомобилю, при некорректном нанесении методом плавного перехода может образоваться граница перепыла, визуально это выглядит как ореол темного или светлого цвета в зависимости от освещения и угла осмотра. Чтобы этого избежать, рекомендуется применять специальные добавки («блендеры») или разбавители, которые применяются как отдельно, так и в смеси с базовым покрытием. Данные продукты в зависимости от лакокрасочной системы имеют разные наименования, форму выпуска и пропорции смешивания, но задача у них одна — помощь при окраске переходом в поглощении перепыла, а также в корректировке распределения частиц базового покрытия относительно окрашиваемой поверхности. Нанесение производится непосредственно на участок перехода по завершению нанесения базового покрытия. Довольно популярным вариантом является применение добавок в чистом виде, а именно нанесение перед базовым слоем «блендера» практически на всю деталь.

Данный способ не во всех случаях эффективен по следующим причинам:

Оптимальным вариантом служит применение смеси добавки с готовым базовым покрытием.