Общая инструкция по применению эпоксидного клея, основные моменты

Клеевые составы имеют схожий принцип действия, основанный на межмолекулярном взаимодействии веществ. В настоящее время известно несколько разновидностей эффективных материалов для склеивания самых разных поверхностей. Они основаны на таких компонентах, как казеин, каучук, полиуретан, крахмал, декстрин, силикат и смола. В этом перечне эпоксидная смола рассматривается, как высокотехнологичная и эффективная основа, обладающая уникальными свойствами и имеющая широкую сферу применения.

Эпоксидный клей получил необычайную популярность, благодаря своим высоким показателям адгезии. Даже не разбирающемуся в тонкостях ремонтного дела дилетанту известно, что эпоксидка – надежное средство соединения деталей, разрушить которое без повреждения самих поверхностей порой невозможно. Однако наличие клеевого материала еще не гарантирует высокого качества соединения. Необходимо уметь правильно пользоваться эпоксидным клеем, в противном случае все старания окажутся напрасными.

На рынке строительных материалов представлено более десятка марок эпоксидного клея, причем каждый производитель определяет свою технологию их применения. Но существуют и общие принципы, которые следует соблюдать при работе с эпоксидной смолой. Порой знание этих принципов позволяет мастеру качественно выполнить работы, как подготовительные, так и основные. Тем более, что при покупке материала на вторичном рынке к нему не всегда прилагается инструкция по применению. Для полного овладения техникой заливки и склеивания, необходимо рассмотреть следующие вопросы:

Следует понимать, что не каждая эпоксидная смола используется в качестве клея. Такое свойство, как адгезия, присуще любому материалу, однако клеевые составы, благодаря различным наполнителям, отличаются свойствами отвержденного шва. Он становится более эластичным и, в то же время, более прочным. Большинство марок считаются универсальными, однако существуют варианты узкого направления. Данная статья будет полезна не только в процессе выполнения работ, но и на этапе выбора материала.

Основные сведения о материале

Эпоксидная смола в клеевом составе является основой. Это синтетический олигомер, который при соединении с отвердителем образовывает сшитый полимер. Естественно, смола интересна в практическом плане только в виде двухкомпонентного состава. Сам олигомер, то есть, основной компонент, применения не находит. Эпоксидный клей, в зависимости от марки, представлен в виде жидких или твердых компонентов. Их оттенки варьируются от кристально прозрачного до медового или даже темного. В любом случае, комплект клеевого состава состоит из компонента «А» — основного вещества и компонента «Б» — отвердителя. Свои свойства клей получает при смешивании компонентов.

В качестве отвердителя могут использоваться амины или карбоновые кислоты (полиамин, триэтилентетрамин, ангидрид). Процесс отверждения представляет собой химическую реакцию полимеризации, при которой образуются сшитые полимеры с очень устойчивой межмолекулярной связью. В результате отверждения шов получается прочным и стойким как к химическим, так и к механическим воздействиям.

Область применения

Прежде чем установить границы применимости эпоксидного клея, выделим определяющие свойства, характерные для отвержденного полимера. В процессе реакции взаимодействия компонентов не происходит изменения объема, то есть, шов не дает усадки. Он формируется с равномерной плотностью по всему слою и не образует пор или трещин.

Высокие показатели адгезии позволяют клеить изделия из самых разных материалов. Лишь тефлон, полипропилен, силикон и оргстекло являются исключением.

Сформированный шов не боится воздействия веществ органической химии. Он также устойчив к кислотам и щелочам. Рабочий диапазон температур для изделий из эпоксидной смолы составляет от –20°C до +250°C градусов. В этом интервале полимер полностью сохраняет свои свойства. Прочный и эластичный слой отвержденного клея надежно скрепляет детали даже в условиях высоких ударных и вибрационных нагрузок. У эпоксидного клея есть и дополнительная функция. Он является неплохим электроизолятором.

Примечательно то, что клей не нарушает эстетики. В смолу можно добавлять различные пигментные вещества или красители. Алюминиевая крошка не только придает составу серебристый цвет, но и увеличивает его теплопроводность. Основной недостаток материала заключается в необходимости строгого соблюдения технологии его приготовления и использования. Речь идет о правильном соотношении компонентов, а также об ограниченном времени на проведение работ. После того, как клей схватится, изменить форму шва уже невозможно.

Приведенные выше качества эпоксидного клея позволяют определить область его применения. Прежде всего, следует отметить высокую востребованность в быту. Что же касается промышленных областей, то эпоксидка задействована практически во всех отраслях.

Характеристики

Состав эпоксидного клея достаточно сложен. Помимо основного компонента и отвердителя он содержит наполнители, пластификаторы, растворители и модификаторы. Реакция полимеризации является необратимой, поэтому особе внимание уделяется приготовлению состава. Температурный режим для проведения работ предусматривает значение не ниже +10°C градусов для окружающей среды. Полное отверждение может занимать несколько суток, поэтому пользоваться готовым изделием после кажущегося схватывания смолы не рекомендуется.

Если материал выполнен по требованиям ГОСТ, то он имеет 3 класс опасности. Токсичным клей считается только на стадии отверждения. Застывшая смола не причиняет вреда здоровью человека и не является аллергеном. Клей имеет ряд технических характеристик, на которые необходимо обратить внимание при выборе. Покупка эпоксидки относится к подготовительным работам, однако о том, как правильно выбрать смолу, не сказано ни в одной инструкции.

Теоретически считается, что застывшая смола хорошо выдерживает воздействия химически активных веществ. Практика же показывает, что клеевой шов разрушается под действием толуола или ацетона. Некоторые мастера в качестве характеристики рассматривают цветность состава и форму выпуска. Действительно, показатель прозрачности может расширить сферу применения обычного клея, а фасовка позволяет оптимально подобрать количество смолы для тех или иных видов работ.

Подготовка и проведение работ

Как правило, работа по склеиванию деталей делится на три этапа.

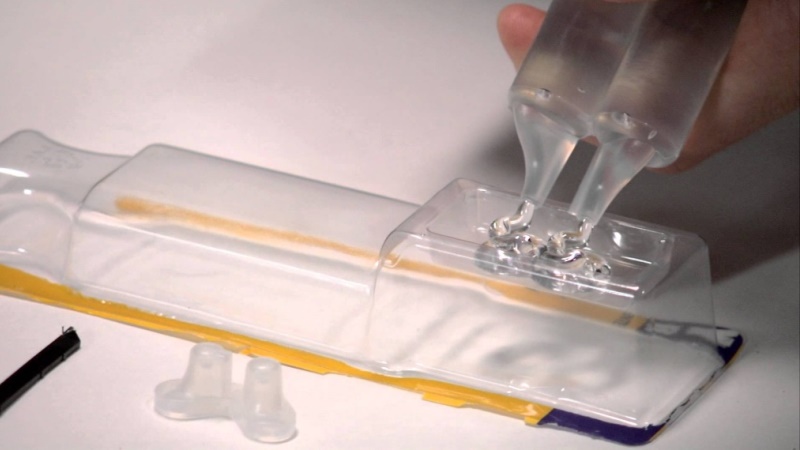

Инструменты и материалы готовятся заранее, иначе в процессе работы можно потерять ценное время. Смешивание компонентов производится в пластиковых емкостях. Если компоненты представлены в виде паст, то их перемешивают на пластиковом планшете. Некоторые производители поставляют такие планшеты в комплекте с клеем.

Использование эпоксидного клея не сопряжено с применением специальных средств или инструментов, так как инструкция содержит последовательность тривиальных действий, однако отступать от рекомендаций производителя категорически не рекомендуется.

В них указаны пропорции компонентов, которые придется смешивать. Привести примеры здесь не представляется возможным, так как они могут быть различными, от 1 к 1 до 1 к 10, где десять частей приходится на основной состав, а одна часть – на отвердитель.

Снизить вязкость можно двумя способами.

Обычно в инструкции указаны пропорции или объемы компонентов. В последнем случае удобнее всего пользоваться медицинскими шприцами, так как они имеют соответствующую градуировку.

Важно понимать, что между клеем и компаундом нет четкого разграничения, и материалы могут частично выполнять второстепенные функции, замещая друг друга. В клей добавляют наполнители и присадки, способные корректировать некоторые характеристики.

Некоторые вещества играют роль наполнителей для увеличения объема. Удобно пользоваться древесными опилками или стекловолокном. Подобные вещества применяются в заливке полостей и проемов, где требуются большие объемы смолы.

Принципиальная схема выполнения работ начинается с подготовки основания, хотя некоторые предпочитают сначала навести клеевой состав, а затем дать ему немного отстояться, чтобы вязкость достигла нужных показателей. Исключение составляют однокомпонентные составы, которые не нужно готовить предварительно. Их извлекают из упаковки и при необходимости нагревают до нужной температуры.

Склеиваемые поверхности нужно обработать, чтобы максимально увеличить их сцепку с клеем. Для этого избавляются от загрязнений и пыли, затем поверхность обезжиривается и просушивается. При склеивании двух деталей клей наносится только на одну из них. Две части или две детали плотно прижимаются друг к другу и фиксируются в неподвижном положении. Принудительно удерживают элементы в неподвижном состоянии около 10 минут. Дальнейшее отверждение клея происходит без внешнего вмешательства. Полная полимеризация смолы происходит в течение суток.

В процессе выполнения работ полезно помнить про несколько советов от опытных мастеров. Температура состава должна соответствовать температуре окружающей среды. Слишком холодный флакон с эпоксидкой разогревают на паровой бане. Вскрытую упаковку можно хранить и использовать смолу повторно, однако ее следует поместить в холодильник, по возможности удалив из упаковки воздух.

Популярные марки

Клеевые составы на основе эпоксидной смолы можно купить как в хозяйственном магазине, так и в магазине автозапчастей или строительных материалов. Сегодня на выбор покупателю представлено около десятка марок, цена на которые зависит от качества клея или его бренда.

Наиболее популярными являются такие марки, как клей «Момент», «Контакт», «Супер-Хват», «Зубр», «Класс», «Секунда», «Компаунд К-15», «Poxipol», «ЭДП», «Абро». Это далеко не полный перечень рейтинговых брендов, так как их перечень зависит от торговых отношений с поставщиками. Покупателю не нужно подбирать смолу по ее техническим характеристикам, так как все представленные модели позиционируются, как универсальные средства для склеивания металла, бетона, стекла, дерева и пластиков.

Как работать со стекловолокном и эпоксидной смолой, известные методики

Сочетание таких материалов, как эпоксидная смола и стекловолокно дает нам уникальный композитный материал – стеклопластик. Он вошел в обиход повседневной жизни, благодаря своим уникальным физическим свойствам. Стеклопластик на эпоксидке или полиэфирке используют в различных сферах промышленности. В быту этот материал тоже нашел свое применение, причем в тех работах, которые, на первый взгляд, в состоянии выполнить только профессиональные мастера.

Наиболее популярным видом работ со стеклотканью и смолой считаются работы, связанные с авторемонтом. Действительно, в кратчайшие сроки и с наименьшими затратами можно получить качественное и прочное покрытие, которое восстановит дефекты бамперов, дверей, крыльев, днища автомобиля и прочих пластиковых и металлических изделий. Но для того, чтобы работать со стеклотканью и эпоксидной смолой, необходимо знать тонкости каждого из этих материалов, их свойства и характеристики. В противном случае можно выйти за пределы сферы применимости и не добиться должного результата.

Достоинства и недостатки стекловолокна

Сначала рассмотрим материалы по-отдельности, чтобы оценить их совместимость и установить границы применимости. У стекловолокна есть масса достоинств, но так как ни один материал не может быть идеальным, то проявляются и некоторые недостатки.

Отметим недостатки материала, хотя их можно считать условными, это означает, что в некоторых видах работ этими недостатками можно пренебречь.

Плюсы и минусы эпоксидки

Эпоксидная смола более известна потребителю, так как ее часто используют в качестве клея. Она востребована в быту и на производстве во многих областях промышленности. Свойства эпоксидки по праву считаются уникальными, однако есть и определенные недостатки.

Как мы уже говорили, у эпоксидки есть свои минусы.

Разновидности стекловолокна

Стекломат легко отличить от стеклоткани по его характерным хаотично расположенным волокнам. Забегая вперед, отметим, что волокна стеклоткани переплетены так, что они похожи на реальную ткань. Прочность стекломата ниже, зато работать со стекловолокном и эпоксидной смолой гораздо сложнее. Первый практически идеально ложится в матрицу, повторяя ее форму. Стекломаты выпускаются в виде плит разной толщины и разной плотности. Основной их параметр – масса единицы площади (одного квадратного метра). Тонкие стекломаты позволяют выводить сложные по форме поверхности, однако может потребоваться наложение материала в несколько слоев.

Назначение стеклоткани ничем не отличается от назначения стекломата. Не вдаваясь в подробности технических характеристик, мастер выбирает между тканью и плитой наиболее подходящий вариант. Прочность стеклоткани в разных направлениях различна, поэтому ее накладывают в несколько слоев, ориентированных друг к другу под разными углами.

Важным показателем качества стеклоткани является способность смолы пропитывать волокна по всей глубине.

Встречаются материалы, в которых между волокнами присутствует парафин. Он не дает смоле проникнуть внутрь ткани, поэтому для ведения ремонта стеклотканью и эпоксидкой необходимо выбирать материалы без парафина или вытапливать парафин перед применением. Тем не менее, большое количество смолы в волокнах стеклоткани вовсе не является залогом прочности. Наоборот, смола должна содержаться в минимальном количестве, но при этом равномерно распределяться по всему материалу.

Изготовление матрицы

Наложение латок из стекловолокна – самый элементарный вид работ. Более сложные работы связаны с изготовлением изделий из стеклопластика. Обязательным этапом является создание макета будущего изделия. Для упрощения задачи в качестве макета принимают уже готовое изделие, с которого необходимо «снять» копию. Примером может служить корпус бампера автомобиля.

Если же такого эталона не существует, то мастеру придется самостоятельно сделать его макет из фанеры, пенопласта или пластилина. Естественно, от точности макета зависит качество будущей детали. Особе внимание уделяется не только форме, но и поверхности матрицы, ведь ровная и гладкая поверхность изделия упрощает работы по последующей обработке и шлифовке детали.

Иногда попытка создать цельную конструкцию заканчивается фиаско. Не всегда деталь из стеклопластика можно после отверждения достать из матрицы. Этот факт следует предусмотреть и при возникновении сложностей разделить изделие на несколько составляющих частей. По макету можно изготавливать необходимую деталь, но для серийного производства делают матрицу. Макет сверху покрывается воском. Затем на него накладывается гелькоут, обеспечивающий будущей матрице гладкую поверхность.

На застывший гелькоут накладывается слой стекловолокна. Сначала можно укладывать тонкий материал – стеклохолст. Он более точно повторяет все изгибы поверхности. Первый слой должен полностью высохнуть перед продолжением работы. Далее происходит накладывание более толстых слоев стеклоткани, пропитанных эпоксидкой. Полностью всю толщину набирать не рекомендуется, так как заготовка матрицы может деформироваться. Необходимо применить процедуру послойного наложения материала.

Ручное формование

В работе с эпоксидной смолой и стекловолокном применяется несколько технологий. Эти технологии применимы не только к стекловолокну, но и к другим аналогичным материалам, способным армировать смолу. Ручное формование – способ наложения стеклоткани, пропитанной эпоксидкой. Он считается самым простым и дешевым по себестоимости, однако требует от мастера определенной квалификации. Если нанимать профессионала, то сэкономить на стоимости ремонта вряд ли получится.

Смола наносится на материал с помощью кисти или валика. Специальные инструменты должны быть рассчитаны на работу с полимером. Стеклоткань или стеклохолст сразу укладывается в предварительно подготовленную форму, но в некоторых случаях целесообразно сначала произвести пропитку, а затем уложить волокна.

Для того, чтобы материал равномерно лег на поверхность, смола распределилась между волокнами, а пузырьки воздуха вышли на поверхность, стеклоткань обрабатывается разбивочным валиком. Финализируется наложение материала укаточным валиком. Оставшийся воздух выдавливается из-под волокон и выходит наружу. Если под стеклотканью останутся пузырьки воздуха, то место их локализации будет прослаблено. Иногда даже образуются сквозные отверстия. Избавиться от такого брака практически невозможно. Придется все работы начинать сначала.

Специализированное оборудование способно механизировать труд, но только лишь частично. Смола подается с помощью смесителей прямо на валик. В нее добавляется катализатор и прочие наполнители. Но раскатывается смола валиком вручную. Тем не менее, такие приспособления позволяют ускорить процесс укладки стекловолокна. Плюс данного метода заключается в небольших финансовых затратах. Но получить качественный результат без должного опыта очень сложно. Ручное формование подходит для небольших объемов работ.

Напыление ровинга

Простота технологии видна лишь теоретически. Только «на бумаге» суть метода разместился в паре строк. На самом деле, способ не стал массовым, причем дело не в наличии специального инструмента. Причина кроется в чрезмерно большом расходе эпоксидной смолы. Само же изделие становится массивным, а при отсутствии переплетения волокон показатель прочности слоя оставляет желать лучшего.

Вокруг пистолета образуется облако пыли из частиц ровинга и смолы, и если человек будет такую смесь вдыхать, это пагубно отразится на его здоровье.

Метод намотки и препрегов

Метод намотки применим при изготовлении полых изделий. Примером могут служить резервуары, секционные емкости, трубы. Методом намотки сделаны рамы велосипедов, удочки, судовые мачты. Волокна не сплетены в ткань. Они попадают в ванну, заполненную эпоксидной смолой, а затем с помощью натяжных валиков наматываются на нужный каркас. Предварительно с волокон убираются излишки смолы.

Процедура полностью механизирована, так как изменяется угол намотки, в зависимости от скорости вращения и поступательного движения каретки. В результате намотки получаются достаточно крепкие изделия.

Препреги – куски готовой стеклоткани, пропитанные смолой. Но для хранения стекловолокна ее пропитывают не готовой смолой, а предкатализированной. Простыми словами, если смолы является двухкомпонентным веществом, то стекловолокно пропитывается только компонентом «А». В таком состоянии препреги могут храниться годами.

Существует и другая технология. Смола смешивается с отвердителем, который вступает в реакцию при высокой температуре. Пропитанные такой смолой волокна не застывают длительное время. После того, как они укладываются в матрицу, происходит их интенсивный разогрев, в результате чего смола начинает отверждение. Данный метод стал бы популярным, если бы не наличие оборудования для нагрева смолы до высоких температур (иногда она достигает 1800°C градусов).

Работа в домашних условиях

Самостоятельные ремонтные работы ведутся по технологии ручного формования. Здесь никаких требований не устанавливается, так как нет должного контроля над качество выполненных работ. Естественно, результат не может всегда быть положительным, поэтому опытные мастера делятся полезными советами, которые помогут повысить качество изделий из стекловолокна.

Необходимо хорошо подготовить поверхность. В случае работы с металлом, пользуются преобразователем ржавчины, после чего металл обрабатывают щеткой. Перед непосредственным наложением стекловолокна поверхность следует обезжирить. Ремонт стеклопластиковых изделий начинается с обработки поверхностей абразивными материалами.

Воздух – побочное явление, с которым необходимо бороться. Оставшиеся пузырьки воздуха не только испортят внешний вид изделия, но и негативно отразятся на его прочности. При наличии вакуумной камеры избавиться от лишнего воздуха просто. В домашних условиях для этого применяют валики. Ленты стекловолокна раскладываются по поверхности и прикатываются валиком. После отверждения никаких особых ограничений действий нет. Материал можно обрабатывать любым доступным способом.

В записную книжку: Инструкция по использованию эпоксидного клея

Все мы знаем о таких замечательных клеях, как эпоксидные. Однако далеко не все умеют правильно ими пользоваться. В том числе и я. Поэтому пришлось поискать хорошую инструкцию…

Источник информации:

Справочник инженера-механика.

Том: Технология ремонта автомобилей.

Под редакцией доктора технических наук профессора В.В. Ефремова.

Издательство «Транспорт», Москва 1965.

Эпоксидные смолы выпускаются в жидком и твердом состоянии. Они термопластичны, но под влиянием различных отвердителей превращаются в неплавкие полимеры, которые находят широкое применение в промышленности как материал для склейки, герметизатор и пр. Процесс отверждения этих смол может происходить в широком температурном интервале от нормальной комнатной температуры до 200 С и выше. При отверждении смолы не выделяют летучих побочных продуктов и обладают весьма малой усадкой.

Отверженные смолы обладают высокой механической прочностью, хорошими электроизолирующими свойствами, высокой адгезией к металлам, стеклу, керамике и другим материалам, довольно высокой химической стойкостью против кислот, щелочей, воды, бензина и других органических растворителей. Эпоксидные смолы растворяются ацетоном.

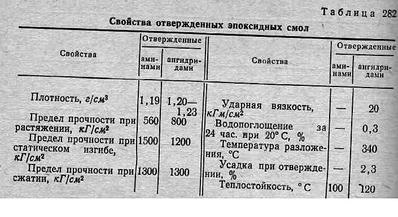

Эпоксидная смола ЭД-6 (ЭД-20), Э-40 или ЭД-5 (ЭД-16) — основной связующий материал пасты. Свойства отверженных смол приведены в таблице:

При холодном отверждении механические и другие свойства эпоксидных смол снижаются. Длительное воздействие пара снижает прочность сцепления эпоксидных смол с металлом.

Пластификатор — дибутилфталат и полиэфиры улучшают пластичность композиции, снижают хрупкость паст и повышают ударную вязкость и прочность на изгиб и отдир.

Оптимальное количество вводимого пластификатора 10-20% от веса смолы.

Наполнители увеличивают объем, повышают теплостойкость, механическую прочность, снижают усадку пасты и приближают коэффициент термического расширения пасты к коэффициенту металлов.

В качестве наполнителей могут применяться тонкоизмельченные графит, асбест, маршалит, окись алюминия, серно-кислый барий, слюдяная пыль, алюминиевая пудра, а для повышенной прочности — кварцевый песок, фарфоровая мука, титановые белила, железный порошок.

Отвердитель — ангидриды и амины — ускоряет реакцию соединения пасты с основным материалом. Ангидриды применяют при горячем отверждении, а амины — при холодном. Смола, отверженная ангидридами, имеет более повышенную прочность, чем аминами. К холодным отвердителям относятся полиэтиленполиамин, гексометилендиамин, а к горячим — малеиновый и фталевый ангидриды.

Отвердители в эпоксидную пасту следует вводить в строго определенном количестве. Отклонение от правильной дозировки, особенно аминов, ведет к ухудшению отвержденных паст.

================

Пасты холодного отверждения

================

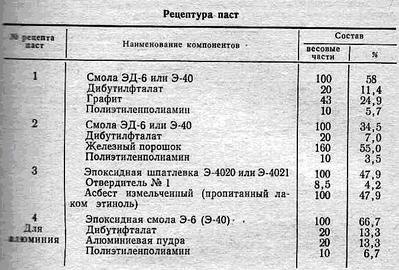

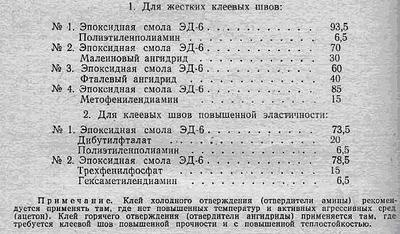

готовятся по рецептам, указанным в таблице:

Примечание: Клей ЭДП состоит из эпоксидной смолы ЭД-20, отвердителя ПЭПА (полиэтиленполиамина).

Рецептура паст может быть изменена в зависимости от значения и условий применения с учетом свойств составляющих компонентов.

Приготовление эпоксидной пасты

================

производится в лабораторных условиях в следующем порядке: смолу предварительно нагревают до 60-80 С и затем вводят дибутилфталат, смешивая его со смолой. В полученную смесь вводят наполнитель, перемешивая его в течение 5 мин., а затем смесь охлаждают до комнатной температуры. Приготовленную смесь можно хранить неограниченно долгое время в закупоренной таре. Перед применением после подготовки поверхности в состав смеси вводят отвердитель (полиэтиленполиамин).

Приготовление пасты по рецепту номер 3:

асбест, предварительно просушенный при температуре 80-100? С, пропитывают лаком этиноль в соотношении 1:1. Для удаления из асбеста растворителя лака пропитанный асбест нужно выдержать в течение двух суток, периодически перемешивая его. Уложенный плотно в сосуд с крышкой асбест пригоден к работе в течение 4-5 суток.

В эпоксидную шпатлевку вводят отвердитель номер 1. После тщательного перемешивания добавляют небольшими порциями асбест. Смешивание компонентов производится в высоком эмалированном сосуде.

После введения отвердителей композицию нужно тщательно перемешивать течение 5-6 мин. и затем немедленно применять по назначению во избежание ухудшения качества пасты. Срок технологической пригодности пасты после введения в нее отвердителей при комнатной температуре не превышает 20 мин.

Паста, приготовленная по рецепту номер 3, должна быть использована в течении 2-3 час. При необходимости сохранения приготовленной пасты свы?ше 30-60 мин. она должна быть охлаждена до температуры менее 5 С. При температуре 1-2 С паста может храниться более 8 час.

================

Подготовка поверхности

================

оказывает большое влияние на качество склеивания. Поверхность детали в зоне склеивания должна быть тщательно очищена от ржавчины и грязи. Склеиваемые трещины на деталях должны быть расфасованы под углом 90-120 градусов. Перед нанесением пасты поверхность должна быть обезжирена ацетоном, четыреххлористым углеродом, спиртом или другими растворителями жиров.

Лучшие результаты по подготовке поверхности достигаются крошкоструйной обработкой поверхности, отбеленной крошкой чугуна или косточковой крошкой, или обработкой поверхности раствором фосфорной кислоты (один объем кислоты, четыре объема ацетона, два объема воды).

================

Нанесение пасты

================

на подготовленную поверхность производят шпателем. Паста с вертикальных поверхностей не стекает. Избыток пасты очищают до отверждения, так как снятие большого слоя пасты после отверждения затруднительно. После нанесения пасты деталь отправляют на отверждение.

================

Отверждение пасты

================

происходящее в эпоксидных смолах при ведении в них катализаторов (отвердителей), происходит с выделением тепла, и поэтому эпоксидные пасты могут отвердевать и без нагрева.

Самопроизвольное отверждение пасты в помещении с температурой не менее +15 С происходит в течение 24-48 час.

Процесс отверждения пасты можно ускорить подогревом слоя пасты инфракрасными лучами, нагревом детали в сушильном шкафу и другими способами.

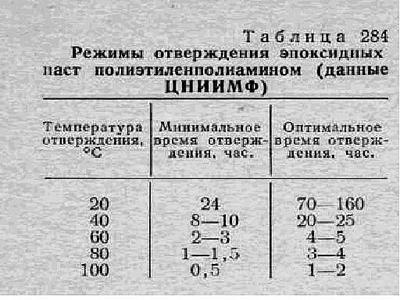

В таблице 284 приведены режимы отверждения паст:

Поверхность с отвердевшей пастой нужно зачищать наждачным кругом, напильником, сводя края пасты на нет. Обработку отвержденной пасты рекомендуется производить при сверлении 100-200 об/мин, при обточке 300-400 об/мин.

В отвержденной пасте можно получить высококачественную резьбу.

Эпоксидные смолы могут применяться для склеивания металла.

Ниже приведена рецептура клея на основе эпоксидных смол:

При приготовлении клея холодного отверждения на 100 г эпоксидной смолы ЭД-6 или ЭД-5 добавляют 6,5 г отвердителя (полиэтиленполиамина или гексаметилендиамина). Смолу подогревают до температуры 60-80 С в термошкафу или на плитке в бачке с водой. Затем в разогретую смолу вливают отвердитель при температуре 45 С. Отвердитель разогревают в плотно закрытой посуде во избежание его испарений. Смолу и отвердитель тщательно перемешивают. Если клей слишком вязок, то добавляют растворитель (ацетон, толуол).

При приготовлении клея горячего отверждения на 100 г эпоксидной смолы ЭД-6 или ЭД-5 добавляют 30 г малеинового или 40 г фталевого ангидрида. Ангидриды следует расплавлять в термошкафу. Расплавленный ангидрид тщательно перемешивают с эпоксидной смолой. Склеивающая способность клея 45-75 мин.

================

Процесс склеивания

================

Перед склеиванием поверхности следует очищать и обезжиривать, а затем высушивать на воздухе. При склеивании деталей из стекла, фарфора, дюралюминия, алюминия поверхность не требует очистки.

На подготовленную поверхность наносят стеклянной палочкой или кистью слой клея. Покрытые клеем детали выдерживать на воздухе до отлипа, затем наносить второй слой клея и выдержать снова до отлипа (для удаления растворителя). Затем прижимают друг к другу склеиваемые части и выдерживают при комнатной температуре 24-48 час.

Лучшие результаты склеивания можно получить при отвердителе полиэтиленполиамида, если изделия дополнительно подвергнуть термической обработке при температуре 150? С в течение 4-6 час.

================

Техника безопасности

================

Ввиду токсичности отвердителей следует избегать их испарений. Для этого необходимо:

— взвешивать или обмеривать компоненты в лабораторных условиях или в помещениях с хорошей приточной вентиляцией;

— не допускать попадания состава на тело и особенно отвердителя в глаза;

— при приготовлении эпоксидных составов пользоваться спецодеждой (халатом или комбинезоном из плотной ткани, резиновыми перчатками, прорезиненными фартуками, защитными очками), маской и респиратором;

— при попадании смолы или пасты на тело необходимо снять ее тампоном, смоченным ацетоном, отвердитель смывать водой;

— загрязненную посуду протирать ватой, смоченной в ацетоне;

— эпоксидный состав наносить только шпателем, кистью или стеклянной палочкой.

===================================

==========

МОИ СООБРАЖЕНИЯ применительно к починке карбюраторов:

— Эпоксидные смолы стойки к бензину. Это то, что надо.

— Эпоксидные смолы растворяются ацетоном, значит мочить карбклинером их нельзя, т.к. основной компонент карблинера — ацетон. Это минус, т.к. придется закрывать эпоксидку от попадания карблинера.

— Для склеивания разных материалов надо использовать разные наполнители. Так карболитовые детали лучше клеить с добавлением графита, а алюминий — с добавлением алюминиевой пудры.