Технология производства автомобильных шин

1. РАЗРАБОТКА, ПОДБОР СЫРЬЯ И РЕЦЕПТУРЫ

Над процессом создания шины работают шинные химики и конструкторы, от которых зависят секреты шинной рецептуры. Их искусство заключается в правильном анализе и выборе сырья, дозировке, комбинировании компонентов, в особенности для смеси протектора.

Все это достигается благодаря профессиональному опыту, компьютерному анализу и моделированию, усовершенствование рецептуры и технологии приготовления смесей – кропотливый труд, играющий важную роль в разработке шин, от которого зависит:

Состав резиновой смеси и ее пропорции любого производителя шин — тайна за семью печатями.

Хорошо известно около 20 основных составляющих, рецептура зависит от назначения деталей шины и может включать в себя до 10 химикатов, начиная от серы и углерода и заканчивая каучуком.

2. СЫРЬЕ

КАУЧУКИ СИНТЕТИЧЕСКИЕ И НАТУРАЛЬНЫЕ

Приблизительно половина используемого каучука – натуральное сырье состоящие из высушенного сока (латекса) вырабатываемое из каучукового дерева «Бразильской гевее», которое произрастает в странах тропического пояса в обоих полушариях земли: Латинской Америки, Африки, Юго-Восточной Азии.

Так же каучуконосный млечный сок содержится в некоторых видах сорных трав и одуванчиков. Натуральный каучук долгое время доминировал во всех смесях, различаясь при этом лишь по уровню качества, и даже после изобретения «изопрен синтетического» каучука, близкого по свойствам натуральному, современная высокопроизводительная шина, не мыслима без натурального каучука.

В пятерку крупнейших производителей натурального каучука входят:

Производимый из нефти синтетический каучук был изобретен немецкими химиками в 30-е гг. В настоящее время синтезируется несколько десятков различных синтетических каучуков. Каждый из них имеет свои характерные особенности и строгое назначение в разных деталях РТИ, как показало время и практика, единственным недостатком синтетического каучука является его дороговизна в сравнении с натуральным. На территории СССР не было возможности получать натуральный каучук из растений, а покупать его за границей приходилось за валюту. Это спровоцировало развитие богатой химии синтеза каучуков и других полимеров.

Из чего и как делают резину для колес вашего автомобиля

Сегодня я же хочу поговорить об резине или шинах. Из чего их делают и какой они проходят путь до наших прилавков. Многие ошибочно думают – что в основе всего лежит нефть, многие даже уверенны – что ее там под 90%, однако это не совсем так. НА заре своего появления шины были продуктом природы практически на 100% …

Прежде чем рассказать вам о современных шинах, позвольте копнуть в историю и рассказать про резину на заре ее производства.

Что такое каучук?

ДА будет вам известно – что основной компонент резины делается из каучука, а это очень даже природный материал который добывают из каучуковых деревьев. В южной Африке такие деревья существуют очень давно, даже сложно подсчитать их возраст. Однако Европейцы познакомились с ними в 16 веке, когда вернулся на родину Христофор Колумб.

Если разложить слово «КАУЧУК» на составляющие, то получается «КАУ» – растение, дерево, «УЧУ» – плакать, течь. ТО есть если дословно перевести то это «плачущее дерево», с языка индейцев племени реки Амазонки. Однако есть и научное название – «КАСТИЛЬЯ», произрастает оно на берегах реки Амазонки в непроходимых джунглях.

«КАСТИЛЬЯ» очень высокое дерево вырастет оно 50 метров в высоту и цветение продолжается круглый год.

Второй по содержанию этого сока является дерево – «ГЕВЕЯ», которое также вырастает до 40-50 метров. Когда растение набирает силу, и доходит до возраста в 9-10 лет, у него на стволе делают насечки в форме буквы «V» из которой и начинает сочиться натуральный каучук. При воздействии воздуха он становится тягучим.

Это два основных растения, которые дают натуральные каучуки. В средней Азии, а также на берегах южной Америки, Бразилии, Перу, острове Шри-Ланка есть целые плантации таких деревьев, которые существуют только с одной целью – добывание этого сока! Это уже давно налаженный бизнес.

В пятерку «популярных» также входят растения: «МАНИОКА», «САЛЬНОЕ ДЕРЕВО» и кустарник «ИН-ТИЗИ». Все они являются источниками для последующего производства резины.

Как я писал, выше каучук был привезен в Европу очень давно, но вот на первое его использование решился – К.МАКИНТОШ, не путать с компьютерами от «APPLE», он впервые пропитал плащ от дождя этим составом, благодаря чему тот получился практически не промокаемым. В холодную погоду он становился плотным и не промокаемым, а вот в жару становился немного «липковатым». Нужно отметить, что МАКИНТОШ подсмотрел этот метод у индейцев с Амазонки, те уже несколько веков пропитывали свою одежду, а также растения нужные для производства крыш домов именно каучуком – характеристики водонепроницаемости намного увеличивались.

Так что появлению резины мы косвенно обязаны – индейцам Амазонки! Посмотрите короткий ролик.

Производство резины

Ну вот мы и подошли до самого интересного до производства самой резины, и это не обязательно колеса автомобиля, резина сейчас применяется везде, даже в резинках для волос.

После того как соберут сок каучука, он еще очень далек от производства резины. Изначально из него производят латекс, это промежуточное звено. Однако чистый латекс сейчас применяется везде, начиная от медицины, заканчивая промышленностью.

Сок наливают в большие чаны и перемешивают в больших чанах с кислотой, обычно в течение 10 часов. После чего он затвердевает. Это уже и есть латекс.

После его пропускают через специальные валы, таким образом, убирая лишнюю влагу. Получается длинная и достаточно широкая лента.

Эту ленту запускают под специальные ножи и измельчают ее. Если посмотреть на этот состав, то это похоже на пережаренный омлет.

Эту воздушную массу, обжигаю в больших печах под воздействием достаточно высоких температур – 13 минут. Теперь он получается эластичным и похожим на бисквит, его прессуют блоками и отправляют на производство.

Конечно в сетях вы не найдете точной формулы производство резины и тем более шин, все это держится в строгом секрете. Однако суть процесса не изменилась за последние 100 лет и всем давно известна.

Чтобы сделать резину, нужно взять эти брикеты латекса и подвергнуть их вулканизации. Также добавляется в этот состав сера и другие «скрытые» ингредиенты. Все это добавляют в специальный котел, нагревают, перемешивают и после таких манипуляций уже и появляется резина.

Как только она разогрета до 120 градусов, ее раскатывают специальными валами, до тонких полос. Там же она и охлаждается.

После эти полоски резины идут на производство колес, читайте статью.

Современная резина для шин

В современном мире шины для колес, делаются в основном из резины. Но она может быть не только натуральной, но и синтетической. Да сейчас научились производить синтетические каучуки. Каучук имеет в составе самую большую долю, обычно это – 40-50% от общей массы.

Далее в резину добавляют сажу (или технический углерод). В массовой доле колеса его примерно 25-30% от общей массы. Его добавляют для большей прочности конструкции, а также для выдерживания высоких температур. Сажа как бы скрепляет молекулы каучука делая их намного прочнее, они легко выдерживают трение и температуры при экстренных торможениях. Без этого углерода (сажи) шины ходили бы раз в 10-15 меньше.

Следующая добавка – это кремниевая кислота. Некоторые производители заменяют ей углерод, так как она дешевле и обладает высокими свойствами для сцепления молекул. Однако другие от нее напрочь отказываются, констатируя что она дает недостаточную износостойкость! Однако если все же проанализировать состав многих ведущих компаний, то она присутствует в составе, она улучшает сцепление на мокрой дороге. Информация разнится, сколько ее добавляют, но если вывести среднюю составляющую примерно 10%.

Еще одни добавки это смолы или масла. Их больше в зимней резине и меньше в летней, они придают «смягчающую роль» резине, не дают ей быть такой «дубовой». Особенно это важно для зимних вариантов. Добавление около 10-15%.

НУ и последнее и очень важное это специфические секретные составы производителя, их также около 10%, но они могут очень сильно изменить параметры готовой шины. Держатся они понятно в строгом секрете.

Справедливости ради стоит отметить что есть еще и металлически-нитевидный каркас, но я его здесь не буду упоминать, все же это немного другая история.

Именно так делают резину (шины) для колес наших автомобилей. Синтетические каучуки хоть и применяются, но они пока не могут потягаться с природными, так что глобальные изменения в строении шин еще долго не предвидятся.

Сейчас полный ролик, в нем найдете ответ – что лучше синтетический или природный материал.

Как в России делают автомобильные шины

Если меня спросят, что я люблю больше всего, отвечу – производство! Нет ничего в большей степени олицетворяющего величие человеческих достижений, чем производственный процесс. Превращение полезных ископаемых в орудия производства. Переработка вторичного продукта в первичный. Именно это и есть демонстрация реальных достижений человеческой расы – а совсем не круглые столы по проблематике или стартаперские смузи в коворкинге. Сегодня я расскажу вам о том, как производят автомобильные шины на заводе финской компании Nokian Tyres на предприятии в городе Всеволожск под Питером.

Промышленная зона Всеволожска – объединение большого количества предприятий с определенными налоговыми льготами. Химзаводы, сборочные производства различных авто-брендов… На фоне одинаковых корпусов, черно-серо-зеленый завод Nokian выглядит как увешанная светящимися гирляндами новогодняя елка, внезапно встреченная в таежной глуши.

Первое, что встречает меня после проходной – шикарная просторная столовая, которой позавидует любой московский бизнес-центр. Плотный обед – салат с курицей, щи с мясом, макароны с котлетой, компот и чай – обходится мне… в 77 рублей. Это не единственная льгота, которую получают работники – компания построила две очереди собственного жилого комплекса по шведскому проекту. За квартирами в нем, предоставляемыми на льготных условиях, стояла настоящая очередь. Сегодня в Hakkapeliitta Village живет 340 семей сотрудников компании, а на территории работает 2 собственных детских сада.

Для начала скажу самое важное. Российский завод Nokian — в два раза больше по площади и в разы производительнее финского. При соблюдении единых стандартов качества, производство в городке Нокиа способно выпускать не более шести миллионов шин в год, а мощность завода во Всеволожске – 15.5 млн шин в год, и скоро достигнет 17 млн шин. Производство работает круглосуточно в четыре смены, в нем задействовано 1150 сотрудников, дважды в год проходящих переаттестацию.

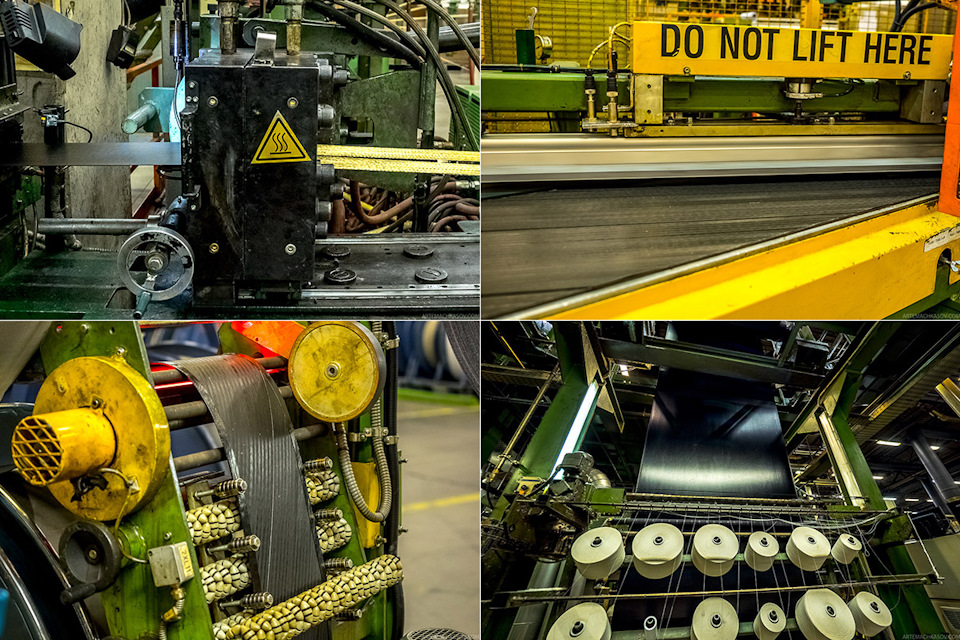

Первый этап производства шины – «миксинг». На двух этажах производственного корпуса располагается 12 линий по производству резиновых смесей. На восьми линиях из первичного сырья изготавливают базовую смесь, на четырех – финальную.

Базовую смесь производят из натурального каучука, поставляемого из юго-восточной азии, синтетического каучука (его на обе производственные площадки Nokian Tyres поставляют преимущественно российские заводы), сажи, силики, а также различных добавок – активаторов, ингибиторов, пластификаторов, адгезивных веществ.

Необходимость использования синтетического каучука обусловлена неидеальностью характеристик каучука натурального. Которому, к тому же, требуются особые условия хранения – на завод он поступает в замороженном виде, после чего отогревается в специальной… сауне.

Сырье загружается в специальные машины – экструдеры, согласно заданной рецептуре для конкретного типа смеси (всего их более 30 видов, для различных компонентов и моделей шин).

На выходе – так называемая базовая смесь. Она поступает в экструдеры уже в виде широких лент, в нее добавляются дополнительные химические вещества, после чего на выходе получается в виде черной ленты финальная смесь, пригодная для изготовления компонентов шины. Сертифицированное по стандарту качества ISO 14001 производство не относится к вредным, поэтому не оказывает негативного воздействия на здоровье сотрудников.

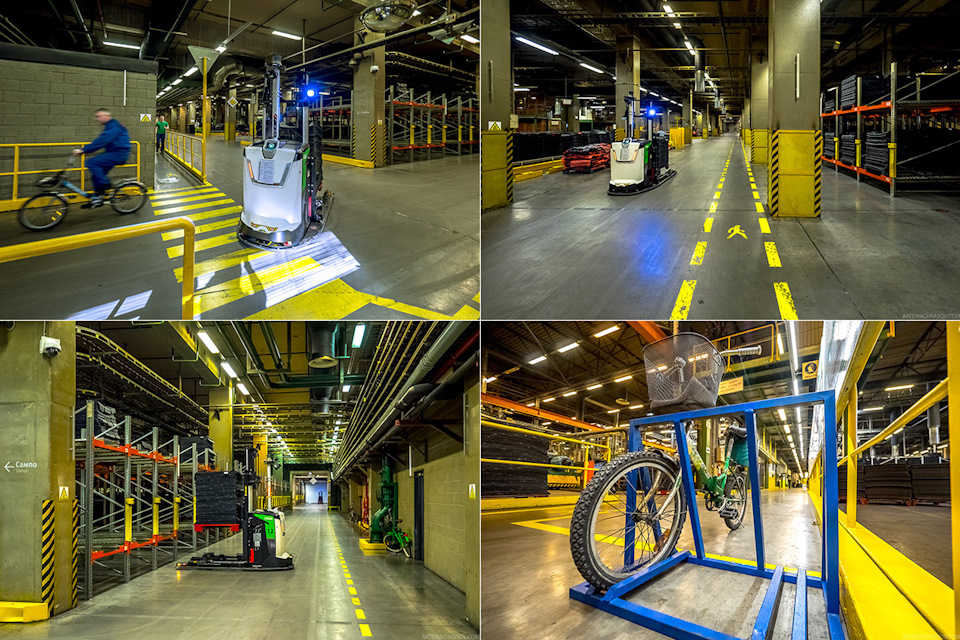

Примечательно, что транспортировку смесей по заводу осуществляют… роботы! Автоматические погрузчики умеют находить нужные стеллажи самостоятельно, и автоматически останавливаются в случае обнаружения препятствия на своем пути. На полу заводских корпусов есть специальная разметка, которую нельзя пересекать пешим сотрудникам.

В случае незапланированной остановки, камера на роботе запишет видео, которое поможет идентифицировать виновника нарушения производственного цикла. Понятно, что ничего хорошего его не ждет – к вопросам безопасности на заводе во Всеволожске относятся со всей серьезностью.

Доказательство этого – бесплатные маффины в столовой, выдаваемые отделом охраны труда за достижение показателя «140 дней без травм». К травмам на заводе относят даже ушибы и вывихи голени у сотрудниц офиса, связанные с использованием каблуков. Согласно информации на стендах, переломов на производстве практически не бывает, а тяжелых травм не было и вовсе ни разу с момента запуска завода в 2005 году. Что примечательно, в основном статистику портят офисные сотрудники, а чаще – сотрудницы, подворачивающие ноги из-за каблуков на лестницах. Поэтому длина каблуков на предприятии строго регламентирована, а входить с ними на само производство и вовсе запрещено. Но не будем отходить от темы:)

После изготовления финальной смеси, производится лабораторный контроль каждой ленты смеси.

Проверяется ее состав, а также физические свойства (самый зрелищный тест — растяжение).

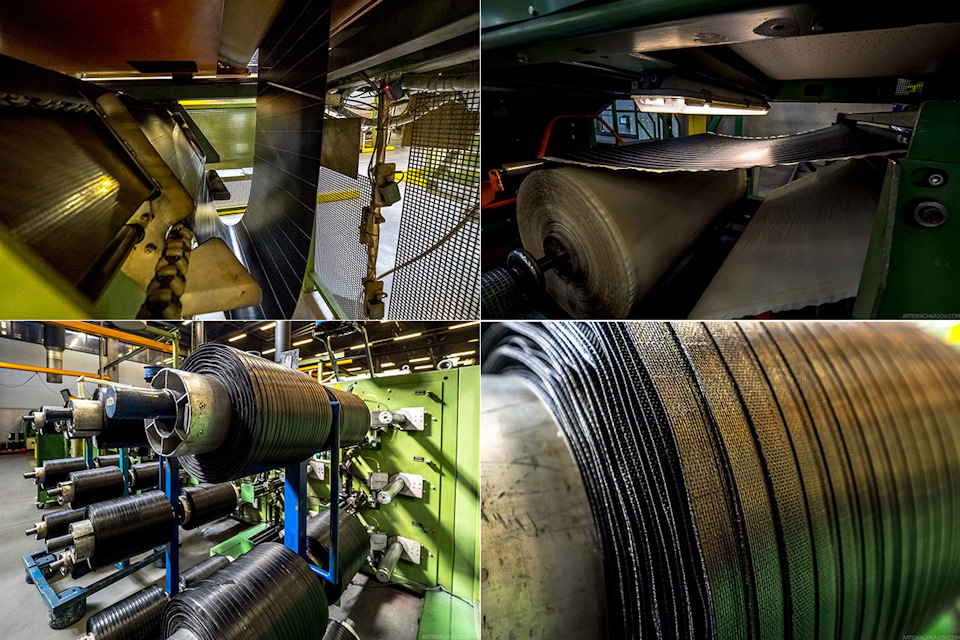

Несоответствующие стандартам качества смеси отправляются на переработку. После того, как все смеси проверены, начинается следующий этап — производство компонентов шины. Делают это на двух типах линий, длинных и коротких. Длинные линии — универсальные, на них после соответствующей перенастройки можно изготавливать различные компоненты шины, такие как протекторная лента, боковины, гермослой.

Протекторный агрегат работает следующим образом — в экструдер (миксер) подается четыре типа резиновой смеси, которые перемешиваются нужным образом, формируя будущий протектор при помощи преформера и профильных планок. Поскольку у разных шин разные и смеси, и профиль, то каждая протекторная лента соответствующим образом маркируется (цветовой полосой и цифро-буквенным кодом).

После этого к протекторной ленте добавляется подпротекторный слой. Лента охлаждается водой и наматывается на огромную катушку (длина ленты — до 90 м).

По похожему принципу на длинных линиях изготавливаются и другие компоненты – гермослой и боковины.

Короткие линии менее универсальны — на них делают конкретные компоненты. Бортовое крыло, стальной брекер, нейлоновый бандаж и обрезиненный текстильный корд.

Первым делом обрезиненное текстильное полотно поступает в раскроечную машину. Корд разрезается с разной шириной и под разным углом поперек нитей основы, соединяется и сматывается в катушки. Примечательно, что работают с такими агрегатами в основном женщины — тут очень важна внимательность и усидчивость.

Другое текстильное полотно поступает на другую машину — слиттер, где его режут на ленты шириной 180 мм. После этого ленты направляют в холодильник, чтобы предотвратить их слипание. Там они находятся до следующего этапа — нарезки на полосы.

Рулоны лент поступают на минислиттер, который режет их на 10-миллиметровые ленты JLB, которые впоследствии и выступают в роли нейлонового бандажа шины, отвечающего за показатель индекса скорости будущей шины.

На линии по производству бортового кольца специальная машина обрезинивает стальную проволоку, и навивает ее на барабаны (от 13 до 44 витков). Задача бортового кольца — плотно удерживать шину на ободе колесного диска

На соседней линии происходит навивка наполнительного шнура, также называемого апексом. Резиновая смесь формируется через экструдер и прикрепляется к бортовому кольцу.

На следующем станке происходит плетение металлокорда и его последующее обрезинивание. Интересно, что после этого корд режут по диагонали (под углом 25 градусов), после чего снова склеивают в единую ленту и наматывают на катушки.

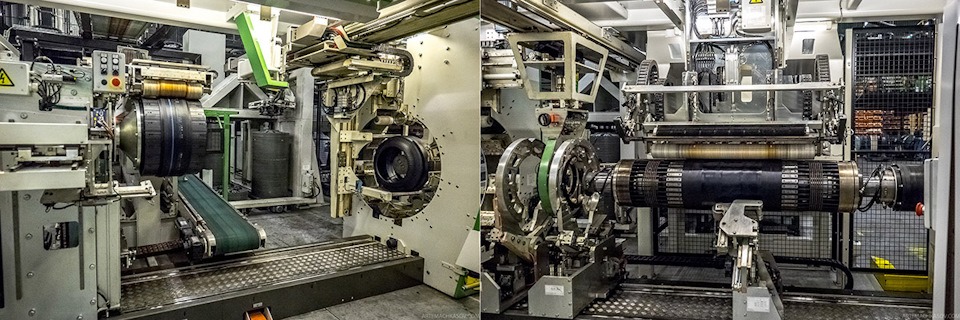

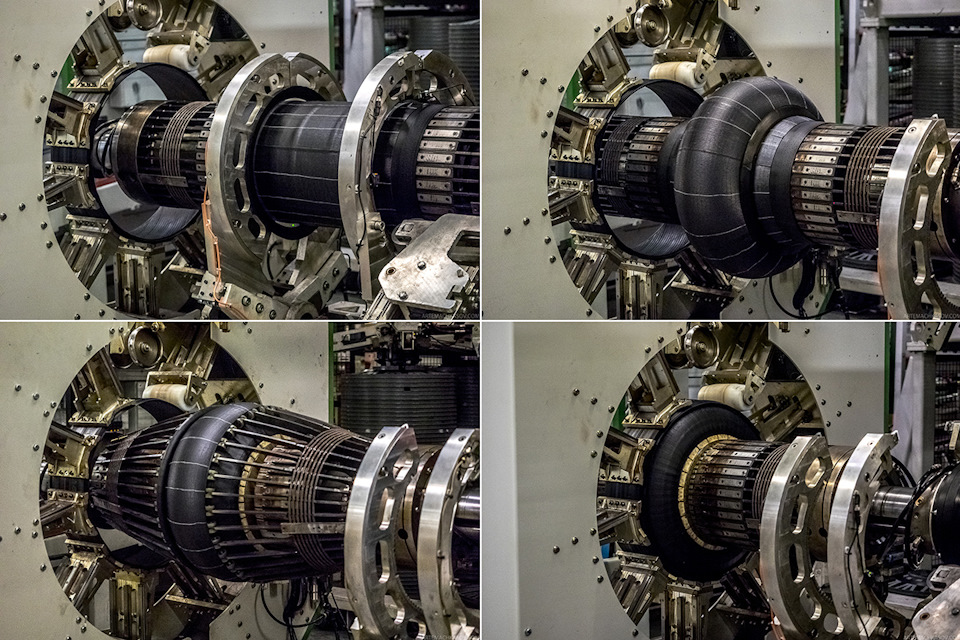

После того, как все компоненты готовы, они поступают в цех сборки. На заводе работают шиносборочные машины трех различных поколений – 6 немецких машин Krupp, а также 45 голландских машин VMI — из них 20 машин последнего поколения VMI MAXX. Ключевое отличие новых машин — полностью автоматизированный процесс сборки шины, не требующий участия человека.

На первом барабане на гермослой, предварительно соединенный с боковинами, наматывается обрезиненный текстильный корд, надеваются бортовые крылья, в шину подают давление, и боковины выворачиваются наизнанку.

Одновременно на втором барабане соединяются между собой два слоя стального брекера, поверх них наматывается лента JLB (нейлоновый бандаж) и протекторный слой. Получается брекерно-протекторный пакет. С помощью автоматического трансфера он соединяется со второй частью шины. Ролики прикатывают одну часть к другой. Получается так называемая “зеленая шина”, полностью готовая к финальному этапу производства — вулканизации.

При помощи автоматической линии транспортировки, зеленые шины попадают в цех вулканизации. Автоматика считывает маркировку и “зеленая шина” попадает в барабан с нужной пресс-формой. Изнутри в нее вставляется так называемая диафрагма — прочный резиновый мешок, который раздувается изнутри горячим паром под высоким давлением. Снаружи на шину со всех сторон давит пресс-форма, которая наносит рисунок протектора и маркировку на боковинах. На запекание одной шины уходит от 8 до 12 минут в зависимости от модели и типоразмера.

После запекания, шина охлаждается на валиках и поступает на конвейер.

Дальнейший ее путь — не на склад, а на этап контроля. Первым делом, каждая шина попадает на участок визуального контроля. Тут работают самые опытные сотрудники завода, способные отличить летние шины от зимних по запаху, и на глаз, и на ощупь распознать свыше 130-ти возможных дефектов. Квалификация этих специалистов поддерживается специальными проверками, когда им дают шины с конкретными дефектами (с какими именно — не говорят), и просят определить брак. Если шина по той или иной причине забракована, ее направляют инженеру по качеству. После подтверждения дефекта, шину разрезают пополам (чтобы никому не пришло в голову ее использовать), и направляют на утилизацию. В день один контролер проверяет свыше 10 000 шин.

Шины без дефектов поступают на линию автоматического тестирования, где специальные машины проверяют их на соответствие необходимому весу, отсутствие конусности, биений и т.д. Для этого шина закрепляется на специальном барабане, в нее подается давление и имитируются различные условия эксплуатации. После всех тестов, на прошедшие их шины наносится маркировка, и они направляются на склад.

Шипованные шины перед тем, как попасть на склад, оказываются в цехе ошиповки. Автоматические станки по заранее заданной программе шипуют шину, самостоятельно считывая отверстия под шипы. На заводе применяется два типа станков — обычные, которые вы видите на фото и которые используются в том числе и на других заводах, и новейшие, которые компания держит в тотальном секрете и использует для ошиповки своих флагманских моделей.

На заводе во Всеволожске делают шины, экспортируемые более, чем в 40 стран мира, в том числе страны Центральной Европы, Скандинавии и Северной Америки. Гигантский склад обойти можно только за несколько часов. Тут хранится примерно полтора миллиона шин.

Ассортимент полностью сменяется менее, чем за месяц, так как завод обладает возможностью работать не «на склад», а в соответствии с текущими потребностями рынка. Производятся только те шины, которые заказаны дистрибьюторами. Делают тут и горячую новинку от Nokian Tyres — внедорожные шины Nokian RockProof. А вот гигантские индустриальные шины, предназначенные для работающей в шахтах и карьерах специальной техники производятся на финском заводе концерна.

Посещение завода Nokian Tyres вызывает настоящий восторг. Созданы рабочие места, люди держатся за эту работу (большая часть сотрудников работает уже более 7 лет и уходить никуда не планирует) Предприятие очень современное, красивое и чистое. Последнее я оценил, когда в разгаре съемки решил снять какой-то из станков по обрезиниванию с нижнего ракурса, для чего пришлось встать на колени. Про то, что на мне надеты новые джинсы, я позабыл… Каково же было мое удивление — колени оказались абсолютно чистыми…

Задавайте вопросы по производству или продукции Nokian Tyres — к ответам я привлеку сотрудников завода!

Нравится этот пост? Тогда подписывайтесь на мой блог!

Процесс производства автомобильных шин: просто о сложном

Изготовление шин для автомобилей представляет собой многоступенчатый процесс, который реализуется в заводских условиях: анализ рынка, разработка цифровой модели и прототипа, подготовка резиновой смеси, сборка, вулканизация и контроль качества. Все этапы по порядку описаны в статье.

Функция этого товара – обеспечение сцепления с дорожным полотном, уменьшение колебаний за счет неровностей, обеспечение комфорта и безопасности передвижения.

Автомобильные шины – обязательный элемент любого колесного транспорта. От качества и вида этого продукта зависит комфортность и безопасность перемещения. В случае утери свойств шины потребуется немедленная ее замена, так как весь автомобиль или грузовик будут непригодны для дальнейшего использования.

Этапы производства от идеи до конечного продукта

Общая технология производства автомобильных шин одинакова на всех предприятиях. Для создания автошины нужно пройти ряд обязательных этапов:

Каждый из представленных шагов необходим для создания конкурентоспособной продукции, которая будет иметь спрос на рынке. Такой производственный цикл организован на крупнейших предприятиях известных брендов и компаний, как в России, так и за рубежом.

Оборудование для производства шин

С технологической точки зрения производство покрышек – достаточно капиталоемкое вложение. Оно рентабельно, если выпускать от 100 тыс. штук в год с налаженными каналами сбыта.

В комплекс оборудования для производства входят:

Окончательный перечень и количество станков выбираются в соответствии с мощностью и характером производимой продукции.

На заметку. По данным аналитической фирмы ООО «ПКР», существует следующее географическое разделение по объемам производства отечественных шин: 35% производится в ПФО, 28% – в СЗФО, 22% – в ЦФО и 12% – в СФО.

Создание модели

Чтобы автомобильные шины не вызывали недовольства у водителей, при производстве должны быть учтены условия их использования: погода, характер вождения, климат, дорожное покрытие, качество дорог.

Обязательно разрабатывают цифровую модель автошин. Поскольку они работают под действием нагрузок постоянного и переменного характера, важно математически просчитать долговечность отдельных компонентов.

В зависимости от результатов цифровых испытаний подбираются конструкция, состав резиновой смеси, дозировка компонентов и пр. На этой стадии работают технологи и промышленные дизайнеры.

Схема устройства автомобильной шины

Виды шин

В зависимости от размера и типа транспорта выделяют легковые и грузовые покрышки. Принцип изготовления обоих видов аналогичен.

По времени года, которое рекомендуется для использования:

Отличия есть и в рисунке протектора, который позволяет выделить:

По типу усиления сцепления с дорогой (особенно зимой):

Кроме того, выделяют беспрокольные варианты, выполненные из более жесткой резины.

По направлению протектора также есть разделение на:

Тестирование прототипа

После компьютерного моделирования проводятся натурные испытания. В рамках таких тестов разработки компании проходят апробацию в реальных условиях на специальных стендах или конкретных видах транспорта.

При достижении эксплуатационных показателей модель шины уходит в серийное производство.

Подготовка резиновой смеси

Более 80% шины состоит из смеси резиновых компонентов, наполнителей и специальных присадок. Точный состав хранится в строжайшей тайне и является конкурентным преимуществом каждого конкретного производителя.

Рецепты насчитывают до 20 составляющих в строгих пропорциях. Баланс компонентов обеспечивает уникальный набор свойств готовой продукции.

На этой стадии полученная масса тщательно перемешивается и нагревается до 120 градусов.

Необходимое сырье

Можно выделить ряд основных компонентов, которые используются на этапе смешения для производства автопокрышек:

Подбор компонентов шины

Конструкция автомобильной покрышки напоминает пирог, слои которого последовательно накладываются друг на друга. Помимо резиновой смеси покрышка состоит из:

В общей сложности могут применяться до 30 элементов, позволяющих усилить готовую конструкцию.

На этой стадии нужно подготовить резиновые заготовки, нарезанные по требованиям геометрии конструкции. Эти элементы изготавливают в цеху перемешивания в специальных низкотемпературных печах.

Отдельно изготавливается протектор из более прочной резины с нанесением нужного рисунка. Для этого используются экструдеры, которые формируют ленту, и оборудование для нарезки протектора под углом.

Сборочное производство

Сборка автомобильных шин происходит на специальных вращающихся барабанах, которые еще называют сборочным станком. Центральная часть этого оборудования увеличивается для того, чтобы придать покрышке нужную форму. Отдельно собираются каркас шины (которому придается форма профиля шины) и брекерный пакет (многослойная кордовая конструкция).

Соединяя обе эти части, получают «сырую шину».

Вулканизация

Процесс проходит в специальных аппаратах – пресс-вулканизаторах. Они нужны для реализации химической реакции, в ходе которой каучук за счет содержащейся в резиновой смеси серы переходит из пластического в эластичное состояние.

Технологический процесс проводится при высоких температурах (порядка 170 градусов) и давлении (20 бар) с участием воды и водяного пара. «Сырая шина» распирается с внутренней стороны и прижимается к пресс-форме специальной диафрагмой. После окончания вулканизации автопокрышка приобретает конечные геометрические и эксплуатационные параметры. В среднем на одну заготовку нужна обработка в течение 10-15 минут для легковых и 60-70 минут для грузовых аналогов.

Контроль качества

Заключительный этап на производстве – контроль заявленных параметров на оборудованных стендах и визуальный контроль. По партии выборочно проверяются параметры: форма, неоднородность и радиальное биение в разных плоскостях.

После тестирования и маркировки (типоразмер, индекс скорости, нагрузки) покрышка отправляется на склад готовой продукции и дистрибуцию. Отбракованные шины отправляют на ремонт или переработку.

Обязательная маркировка шин

С 2020 года автомобильные шины вошли в перечень товаров, которые подлежат обязательной маркировке. Эта мера принята для того, чтобы снизить количество контрафактной продукции на рынке.

Технология маркировки – RFID-метки, которые работают бесконтактным способом. Ее наличие подтверждает качество товара и надежность поставщика. За счет того, что каждая метка уникальна, будет возможным проследить информацию о передвижении товара на всем жизненном цикле: от производства до утилизации.

На заметку. Согласно исследованию компании TEBIZ GROUP, лидером импортных поставок в 2018 году стали покрышки из Китая (более 46% от всего объема импорта).

Российские производители и бренды автошин

В России создано несколько производственных площадок, которые выпускают автопокрышки. Отечественные заводы выпускают продукцию, которая соответствует международным требованиям к качеству и поставляется как на внутренний, так и зарубежные рынки.