Как делать эвакуацию хладагента в холодильной машине

Чиллер – разновидность холодильной машины, используемой в кондиционировании воздуха. В холодильном контуре чиллера циркулирует особое вещество – фреон, реже могут использоваться аммиачные растворы. Эффективность работы чиллера зависит от многих факторов, в том числе, от срока эксплуатации оборудования и сервисного обслуживания. При загрязнении или утечке холодильного агента возрастает риск выхода из строя самого чиллера. Вскрытие холодильной машины, работающей на озоноопасном хладагенте, производится с обязательной эвакуацией хладагента, который в дальнейшем, как правило, утилизируют.

Особенности эвакуации фреона

Одним из важных компонентов охладителя является фреон, циркулирующий в чиллере. Наиболее часто применяется бесцветный газ с запахом хлороформа. Такой тип является не взрывоопасным, а также имеет отличные теплофизические характеристики. Распространенным хладоном считается R22, но он не является экологически чистым. В последнее время стали использовать альтернативные варианты, в числе которых R-410A. Он характеризуется отсутствием хлора и максимально низким потенциалом разрушения озонового слоя.

Откачка фреона из чиллера проводится только в исключительных случаях, например, перед демонтажем оборудования или в случае утечки хладагента. Самостоятельно заниматься решением проблемы нельзя, так как требуется специальное устройства для эвакуации и соответствующие навыки. Кроме этого, существует высокий риск выброса фреона в атмосферу, что вредно для окружающей среды.

Эвакуация фреона из чиллера

Описание: Процесс эвакуации фреона из чиллера

Устройства для слива фреона

Сбор хладагента проводится специалистами, которые используют специальные станции, предназначенные для откачки фреона. Устройство представляет собой металлический корпус небольшого размера. На рынке представлены модели различных форм и конструкций.

Станция эвакуации может выполнять несколько задач:

С помощью такой станции можно слить фреон из чиллера для последующей утилизации или вторичного использования, так как в процессе слива хладагент очищается. Некоторые станции оборудованы таким образом, что появляется возможность маслоотделения, благодаря чему сбор масла и хладагента производится раздельно.

Принцип работы станции:

В некоторых случаях для эвакуации может применяться модернизированный баллон из-под фреона. Но такой вариант имеет существенные недостатки, среди которых попадание в баллон масла, грязи и влаги. Кроме этого, в контуре может остаться часть хладагента. Несмотря на свои недостатки, такой способ нередко используется для откачки фреона. Более того, если использовать фильтр-осушитель со смотровым стеклом, удается эвакуировать чистый хладагент без грязи и масла, использовав его затем повторно.

Эвакуация фреона из чиллера – процедура, которая требует от мастера внимательности, опыта и знаний. Такие работы проводятся с использованием соответствующего оборудования, которое имеется в арсенале любого профессионала. При самостоятельном вмешательстве в систему можно усугубить ситуацию, что в конечном итоге станет причиной дорогостоящего ремонта или даже замены оборудования. Устранение неполадок – задача специалистов, имеющих соответствующую квалификацию и большой опыт работы.

Режимы работы станции эвакуации фреона VRR12L+OS

При эвакуации более 10кг предоставляем скидку в зависимости от конечного объёма

Заказать эвакуацию фреона можно по телефону: +7(495) 762 10 82

Режим откачки воздуха (вакуум в шлангах) между станцией, сплитом и баллоном

Режим откачки из системы, и сбора в баллон

Режим самоочистки станции (продувки), с конденсацией пара и эвакуацией в баллон

Если ваша станция эвакуации будет долго простаивать, то лучше дополнительно продуть азотом.

Режим откачки при планируемой откачке жидкого фреона (от 4 кг.) из сплита в баллон

Слив масла из сепаратора.

Если фреон который будет эвакуироваться предполагается использовать (не утилизировать), то сразу после первого подключения к сплиту, до перекачки фреона в баллон, необходимо выполнить следующее:

Общие положения

VRR12L+OS отличается от VRR24L+OS только мощностью. Bypass switch переключатель, датчик пониженного давления, индикация, шнур-датчик поплавка баллона в ней такие же как в VRR24L.

Если активировалась защита от повышенного давления, надо понять причину и решить проблему до перезапуска компрессора. Защита от повышенного давления и устранение неполадок:

Подсказка по обозначениям со схем

На приведённых схемах используются следующие обозначения:

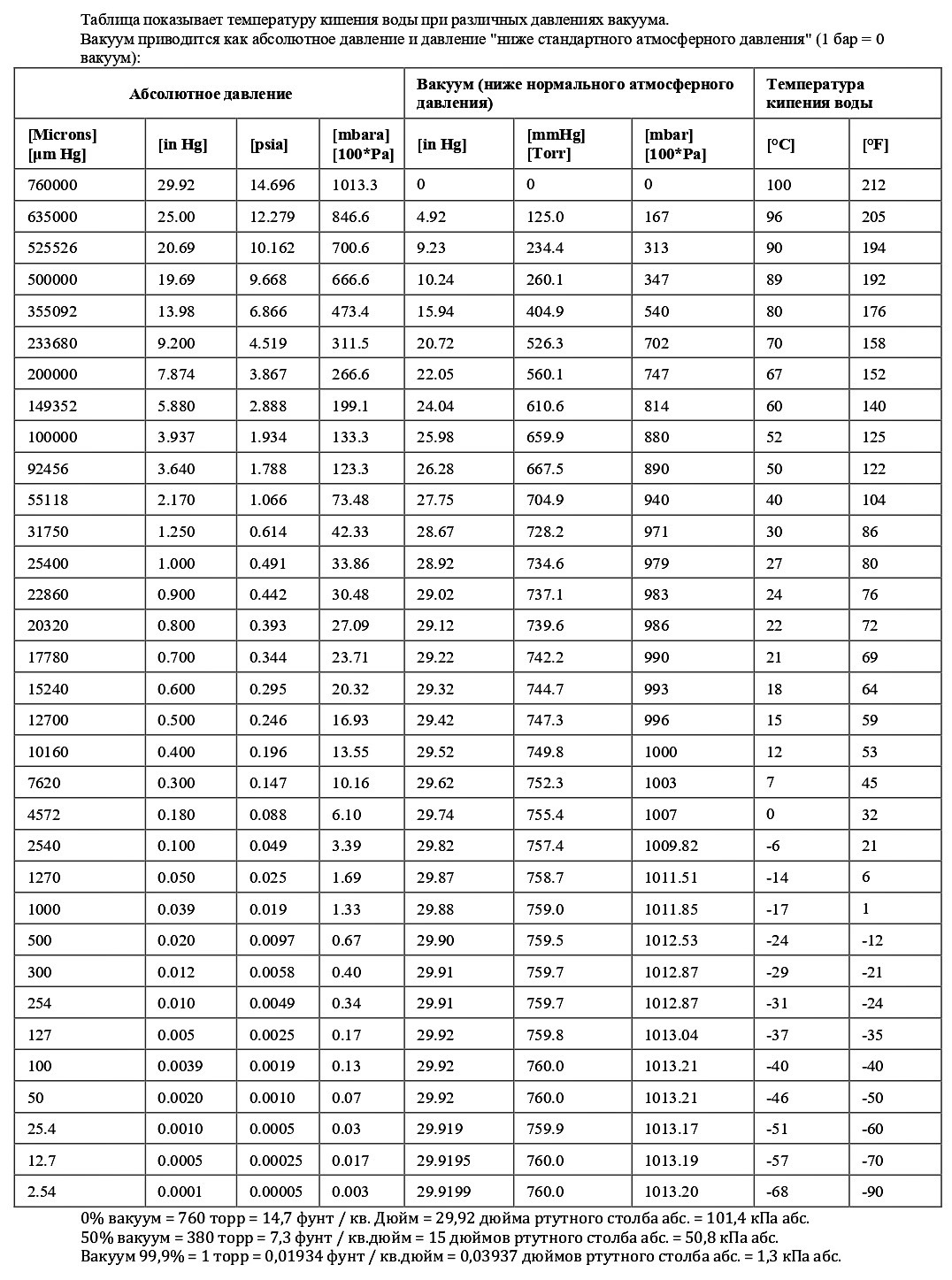

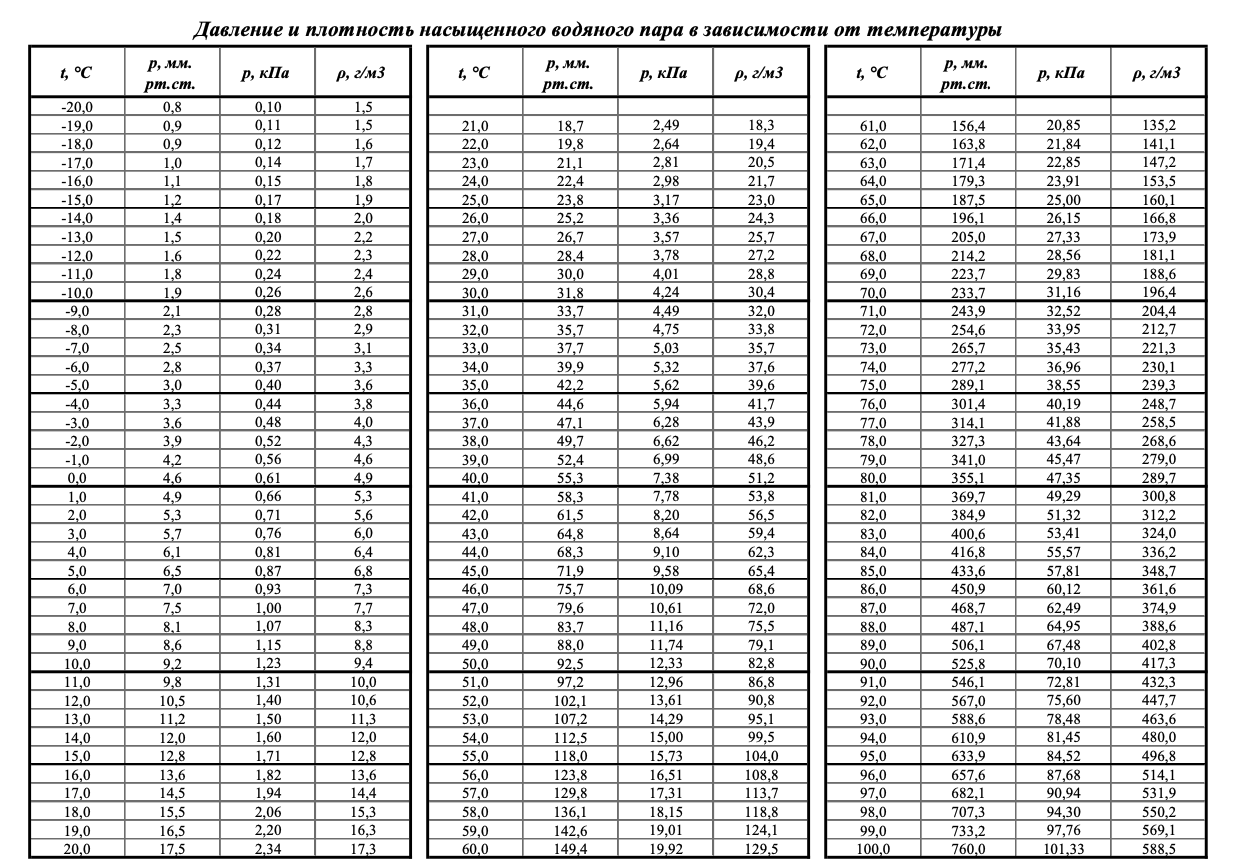

Вакуумирование холодильного контура, как это делаем мы.

1. Дегазация удаляет неконденсируемые вещества, которые вызывают повышенное давление напора и увеличивают эксплуатационные расходы. Там, где часто бывают высокие температуры, неконденсирующиеся вещества в сочетании с влагой также вызывают отказ масла, снижение производительности и повышенный износ компрессора, и потенциальный отказ. Потери, связанные с неправильной эвакуацией, могут быть очень высокими.

Вакуумметр используется для определения уровня атмосферы (дегазации и обезвоживания) в системе.

* Трубки должны быть чистыми и сухими на протяжении всей установки, влажность, грязь и другие загрязнения могут нарушить работу системы и значительно увеличить время, необходимое для вакуумирования.

* Ниппели заправочных кранов (клапанов) следует снимать с помощью специального инструмента, рассчитанного на вакуум для установки и удаления ниппелей, чтобы обеспечить продувку системы азотом и возможность перекрытия системы запорными кранами, когда это возможно, во время установки трубопровода (трассы).

* Так же следует использовать трубогиб для минимизации количества фитингов и уменьшения внутренних ограничений. Фитинги требуют резки труб, очистки, удаления заусенцев, сборки, пайки, продувки азотом и проверки на герметичность. Лучше всего полностью исключить фитинги. Хороший трубогиб окупится в короткие сроки.

* На обрезанных участках трубы следует удалить заусенцы с помощью специального инструмента (ример.) Внутренние заусенцы могут вызвать эрозию трубопровода, снижение скорости всасываемого газа и плохой возврат масла в компрессор. Даже несколько неправильно собранных фитингов могут снизить мощность холодильной установки.

* Азот следует продувать через трубопровод во время установки и во время пайки, чтобы избежать попадания загрязнений и влаги в трубопровод, а также во избежание образования оксидов меди во время пайки. Используйте откалиброванный расходомер, чтобы избежать избытка азота. Продувка системы азотом во время установки значительно сократит время вакуумирования.

* Установите фильтр-осушитель для удаления следов влаги. После вакуумирования небольшое количество влаги все же может остаться под компрессорным маслом или, в случае POE, смешаться с самим маслом. Фильтр-осушитель, оборудованный индикатором влажности, установленным непосредственно перед дозирующим устройством, эффективно удаляет следы влаги и помогает быстро выявить потенциальные проблемы с влажностью. Установка осушителя рядом с испарителем лучше защитит дозирующее устройство, обеспечит визуальное присутствие 100% жидкости и предотвратит преждевременную коррозию.

Очистка.

После установки (монтажа) трубопроводов и различных компонентов необходимо убедиться в наличии протока через всю систему путем продувки сухим газом, таким как сухой азот, с жидкостной линии на всасывающую сторону системы. При продувке азотом не только удаляются маленькие капли воды (если они есть), но и удаляется часть влаги из системы.

Испытание под давлением сухим газом (АЗОТОМ).

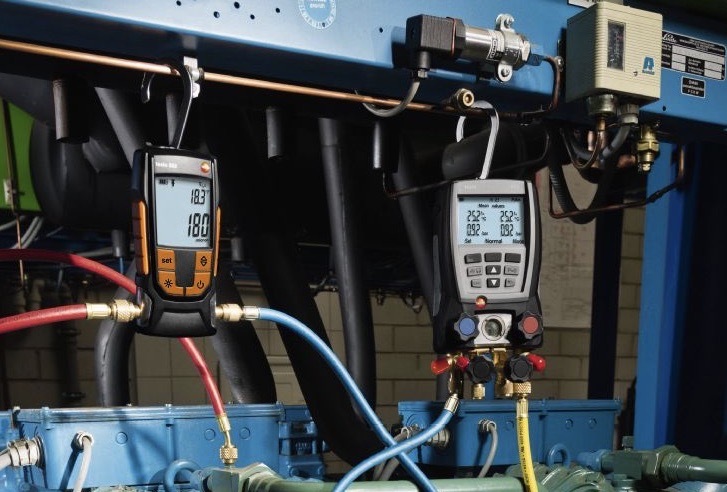

Испытание вакуумного насоса (пробное тестирование).

Присоедините микронный манометр такой как «Testo 552, 552i» непосредственно к вакуумному насосу через соединение 1/4 дюйма и убедитесь, что насос способен обеспечить уровень вакуума 100 микрон или меньше. Насос хорошего качества легко достигнет уровня вакуума 50 микрон или ниже. Заглушки вакуумного насоса печально известны утечками, поэтому не полагайтесь на них для изоляции штуцеров. Используйте специальный инструмент, чтобы изолировать насос и шланги, тем самым сводя к минимуму любую возможность проникновения газа через шланги. Помните, что резьбовые соединения даже самых лучших вакуумных шлангов могут подтекать, для этого их необходимо смазать специальным герметиком не посредственно перед работой. Если ваш насос не может достичь 100 микрон или меньше, попробуйте замените масло на более высококачественное масло с низким давлением паров. Часто требуется несколько замен масла для удаления значительного количества влаги из мокрого насоса. По сравнению с поломкой системы масло дешевле, меняйте его как можно часто. Если насос по-прежнему не создает глубокого вакуума, возможно, пришло время его заменить или отремонтировать.

Примечание по вентилю выпуска балластного воздуха (при наличии).

Воду можно удалить из системы только в виде пара. Если атмосфера, которую вы удаляете из холодильной системы, насыщена влагой, когда эта влага попадает в насос, она находится в форме пара, она находится в состоянии равновесия с воздухом в системе. Это состояние равновесия и подразумевается под термином «балласт». (что-то, что дает стабильность)

* Балласт, когда он открыт, вводит свободный воздух в насос во время такта нагнетания, чтобы поддерживать эту влажность в равновесии. Если газовый балласт закрыт, давление, создаваемое во время такта нагнетания, будет конденсировать водяной пар и сбрасывать влагу в масло. Открытый балласт во время первоначального опускания влажной системы поможет предотвратить конденсацию внутри насоса. (держите его открытым, пока не достигнете 15,000–10,000 микрон )

* Влага уничтожает масло вакуумного насоса. Когда масло влажное, давление пара увеличивается до точки, при которой невозможно создать глубокий вакуум. (Влажное масло — это белое масло). Если масло влажное, дешевле и быстрее заменить масло, чем позволить газовому балласту отработать это. Эта влага также повредит ваш насос, если оставить его, поэтому всегда меняйте масло, если вы работаете с влажной системой. Причина, по которой я рекомендую всегда менять масло, заключается в том, что через небольшое неосвещенное смотровое стекло трудно увидеть, насколько оно мутное.

* Открытый газовый балласт не позволяет насосу достичь предельного уровня вакуума и должен быть закрыт после достижения 15,000–10,000 микрон. Используется вентиль газового балласта только во время черновой обработки и необходим только при наличии влаги в системе.

* Одна из самых важных вещей, которую вы можете сделать, — это всегда продувать систему азотом или продувать систему непосредственно перед выполнением вакуумирования. Это означает проталкивание азота через систему от одной стороны к другой, БЕЗ значительного повышения давления в системе. Это вытолкнет пары влаги, но не попадет в систему в жидком виде.

* Если вы производите продувку во время монтажа системы и продуваете систему азотом перед вакуумированием, вам, скорее всего, вообще не понадобится газовый балласт. Газовый балласт эффективен только для удаления небольшого количества влаги, поэтому очень влажная система потребует частой замены масла, если вы хотите быстро выполнить работу.

Эвакуация (вакуумирование).

Системы кондиционирования предназначены для охлаждения и работают только при протекании через них масла и хладагента. Когда обычная система только установлена и / или после ремонта, воздух и влага попадают в систему. Кислород, азот и влага (все они составляют наш воздух или атмосферу) вредны для работы системы. Удаление воздуха и других неконденсируемых веществ называется дегазацией и обезвоживанием влаги. Удаление обоих обычно называют эвакуацией.

Установите высококачественный латунный переходник непосредственно на вентиль для замены золотников, установленный на всасывающей линии. Это позволит полностью изолировать эвакуационную установку (шланги и фитинги) от системы во время «испытаний на отрицательное давление», когда будет измеряться качество вакуума.

1-й этап вакуумирования.

2-й этап вакуумирования.

Чем отличается влажность от утечки в системе?

Если интенсивность утечки не уменьшилась, могут произойти две вещи:

* В системе все еще находится влага (возможно влага осталась под компрессорным маслом.)

* В системе есть небольшая утечка, которая не была обнаружена при первоначальном испытании под высоким давлением. (Некоторые утечки более очевидны под вакуумом, чем под давлением.)

Высококачественный электронный вакуумметр с высоким разрешением «измерение вакуума», может указать на утечку намного быстрее, чем аналоговый манометр, из-за чувствительности прибора. Хотя микронный манометр вполне подойдет, проверка на утечку в вакууме является неприемлемой практикой по сравнению с испытанием под давлением, поскольку влага втягивается в систему во время процесса вакуумирования. Если вы обнаружите утечку под вакуумом, сорвите вакуум сухим азотом и попытайтесь найти ее под давлением.

ЗАПРЕЩАЕТСЯ. открывать систему в атмосферу под вакуумом! Это сводит на нет все ваши усилия до этого момента.

После второго испытания на падение проверьте состояние масла в вакуумном насосе. Масло молочного цвета содержит влагу и не позволяет достичь окончательного вакуума из-за увеличения давления пара и потери герметичности, вызванной влажностью масла. Если масло влажное, замените его чистым сухим. Если сомневаетесь, замените!

Окончательный вакуум.

Рекомендации.

Мы рекомендуем «Testo 552, 552i» по нескольким причинам. Он имеет ряд преимуществ по сравнению со всеми другими вакуумметрами. Проблемы с загрязнением масла, калибровкой в полевых условиях и рабочим процессом решены. При разрешении 0,1 микрона можно легко увидеть, набирает ли вакуумный насос силу, изменилось ли масло вакуумного насоса, и когда манометр изолирован, происходит распад вакуума и предельное давление в системе. Из-за разрешающей способности «Testo 552, 552i» мы настоятельно рекомендуем вам использовать специальные инструменты и шланги для работы в вакууме.

ВТОРАЯ ЖИЗНЬ ИСПОЛЬЗОВАННОГО БАЛЛОНА

ВТОРАЯ ЖИЗНЬ ИСПОЛЬЗОВАННОГО БАЛЛОНА

Н

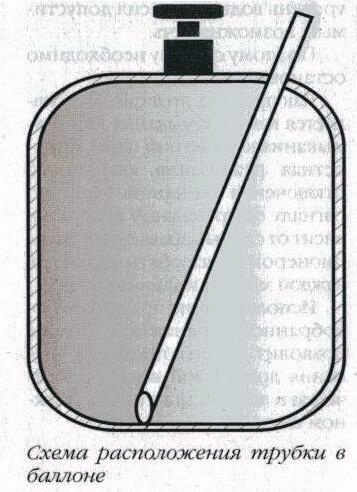

Речь пойдет о том, как модернизировать стандартный баллон из-под фреона для дальнейшего использования его в качестве промывочной емкости или сосуда для эвакуации хладагента.

Итак, во-первых, нужно убедиться, что баллон пуст и не находиться под давлением. Затем проделать отверстие под медную трубку (лучше всего подходит трубка диаметром 8-9 мм). Во избежание попадания стружки внутрь баллона, отверстие ни в коем случае не рассверливать, а пробить керном до нужного размера в предварительно нагретом месте (нагрев до красного состояния осуществляется для лучшего качества отверстия).

Чтобы избежать повреждения места соединения штатного вентиля с баллоном во время нагрева и дальнейшей пайки, нужно обмотать это место мокрой тканью. В полученное отверстие вставить медную трубку, опустив ее до дна баллона. Отметить длину так, чтобы трубка выступала из баллона на 60-70 мм. Извлечь и отпилить трубку под углом 45 градусов, тщательно обработать спил (освободить от стружки и заусенцев), снова вставить скошенным концом вниз, опустив до дна. Перед тем как производить все операции по пайке, баллон необходимо наполнить сухим азотом, вытеснив воздух.

Это поможет избежать образования окалины и окислов внутри баллона. Пайку трубки с баллоном производить кислотным припоем. Далее припаять штуцер к трубке (предварительно извлечь из него клапан Шредера). Для проверки герметичности швов спрессовать давлением 20 bar. Место пайки трубки с баллоном зачистить и обработать краской. Затем баллон следует отвакуумировать вакуумным насосом через манометрический коллектор. Контроль наличия влаги осуществлять мано-вакуумметром с растянутой шкалой от О до lOOO mbar.

Баллон готов для дальнейшего применения в качестве промывочной емкости или сосуда для эвакуации хладагента.

После установки дополнительного штуцера баллон приобрел очень ценное качество: стала возможна его заправка (прежде, это было невозможно, поскольку вентиль баллона конструктивно выполнен как обратный клапан). Посмотрим, какие новые возможности перед нами это открывает.

Емкость для расфасовки хладагента.

В баллон можно расфасовывать хладагент из больших емкостей. Процедура очень проста. Баллон вакуумируют. К штуцеру подключают шланг, соединенный с большей емкостью, установленной выше нашего баллона, так, чтобы в соединительный шланг поступал жидкий хладагент. Открывают кран, и процесс пошел. Для контроля заполнения баллона можно использовать весы. Заполнение будет происходить быстрее, если баллон термоизолировать. Для этого можно использовать картонную коробку, в которую обычно упаковывают баллоны фреона. Промежутки между баллоном и стенками коробки можно заполнить, например, пенопластовой крошкой, часто используемой для упаковки, а сверху баллон закрыть поролоновой крышкой подходящего размера с отверстиями для штуцера и крана.

Внимание! В баллон нельзя заправлять больше хладагента, чем указано на нем.

Баллон, из которого не полностью израсходован хладагент, можно дозаправлять. Схема соединений остается той же. После выравнивания давления в емкости и баллоне, вентиль баллона на короткое время приоткрывается, давление в нем падает, и перетекание хладагента из емкости в баллон возобновляется.

Аналог станции для эвакуации хладагента.

Уже знакомый Вам баллон или несколько баллонов сослужат хорошую службу, если необходимо освободить холодильный агрегат от хладагента, а станции эвакуации нет. Выбрасывать весь хладагент в атмосферу нельзя по экологическим соображениям, да и экономически накладно. В зависимости от емкости системы готовят один или несколько отвакуумированных термоизолированных баллонов из расчета заполнения каждого баллона на 2/3. По возможности соединяют фреоновый контур так, чтобы исключить из него испаритель. Если сделать это невозможно, снижают до минимума теплоприток к нему. Принимают меры для отпирания терморегулирующего вентиля (ТРВ) (например, нагревают термобаллон имитируя большой перегрев) и электроклапанов,чтобы обеспечить поток хладагента к сервисному порту, к которому предполагается подключить баллон. Обычно он расположен в магистрали всасывания компрессора. Баллон, располагают как можно ниже, соединяют его штуцер сливным шлангом с сервисным портом и сливают хладагент из холодильной машины, как из обычной емкости. Таким образом, удается эвакуировать до 90% хладагента.

Недостатками такой импровизированной станции можно считать следующие факторы:

— вместе с хладагентом в баллон может попасть масло, влага и

грязь, что не позволит использовать хладагент для повторной заправки;

— неполное удаление хладагента из контура.

С первым из перечисленных недостатков можно бороться, если на входе в баллон установить фильтр — осушитель и смотровое стекло с индикатором влажности, по которому можно контролировать годность фильтра осушителя. А исключить нежелательное попадание в холодильную машину вместе с хладагентом масла можно, если заправку производить парами хладагента через вентиль баллона. Оставшееся в баллоне масло можно разбавить промывочной жидкостью (R-11 или четыреххлористым углеродом) и удалить из баллона через вентиль, перевернув баллон вниз «головой» и продув через штуцер азотом. После вакуумирования баллон вновь готов к использованию.

Несмотря на недостатки, такой способ эвакуации хладагента вполне оправдан с любой точки зрения.

Аналог промывочной станции.

Ремонтник холодильного оборудования — это почти всегда практик, на чужом или собственном опыте он неминуемо придет к выводу, что при сгорании двигателя герметичного компрессора холодильной машины или кондиционера процедура удаления горения и разложения масла из холодильного контура является абсолютно необходимой. Пренебрежение этим правилом неминуемо приводит к тому, что нового компрессора, установленного в холодильную машину, очень скоро ждет участь его предшественника. В литературе рекомендуют удалять нежелательные примеси из холодильного контура промывкой специальными промывочными фреонами, к числу которых относится R-11 и R-113. Особенность этих фреонов — достаточно высокая температура кипения при атмосферном давлении (+2б°С для R-11 и + 5б»С для R-113), то есть в нормальных условиях это жидкости, и они являются хорошими растворителями минеральных масел и продуктов их разложения.

Качественную промывку невозможно сделать без специальной промывочной машины. В состав машины обычно входит емкость для чистой промывочной жидкости, емкость для использованной промывочной жидкости, насос и арматура для подключения к промываемому устройству.

В общем, агрегат достаточно сложный, громоздкий и дорогой. Заменить его можно все тем же,

хорошо уже знакомым баллоном. Для этого баллон вакуумируют, примерно на половину заполняют промывочной жидкостью и затем надувают сухим азотом до давления не более 20 бар. Дополнительно нужны шланги и прозрачная канистра.

Методика использования получившегося агрегата довольно проста.

1. С помощью шланга соединяем вентиль баллона с входом промываемого устройства.

2. Шланг промываемого устройства, подключенный к выходу, опускаем в прозрачную канистру.

3. Переворачиваем баллон горловиной вниз и открываем кран.

4. Наблюдаем за цветом вытекающей в канистру жидкости. Как только она станет прозрачной, закрываем кран.

5. Для удаления остатков промывочной жидкости поворачиваем баллон горловиной вверх. Открываем кран и продуваем промываемое устройство азотом из баллона.

Таким образом, предлагаемое устройство не только проще и дешевле промывочной машины, но и обладает новым полезным свойством — позволяет удалить часть промывочной жидкости продувкой.

Если дополнить предлагаемое устройство хорошими шлангами, несколькими шаровыми кранами и комплектом переходников, оно позволит решить многие проблемы, возникающие при эксплуатации холодильного оборудования.

С уважением и наилучшими пожеланиями, редколлегия журнала «Мир климата».