Землеройно – транспортные машины

В зависимости от вида рабочего органа различают ковшовые(скреперы) и отвальные(бульдозеры, автогрейдеры, грейдер-элеваторы) ЗТМ. Эти машины отличаются простотой конструкцией, универсальностью и высокой производительностью. Их применяют в дорожном строительстве, при рытье котлованов и каналов, возведении насыпей, планировке земляных поверхностей и на других работах.

Рабочий процесс включает два характерных режима: тяговый и транспортный.

Скреперами разрабатывают грунты I и II категории непосредственно, а грунты III и IV категории — после их предварительного разрыхления. Они часто работают в одном комплекте с бульдозерами-рыхлителями, используемыми также в качестве толкачей для повышения силы тяги скреперов. Скреперы не рекомендуется применять для разработки заболоченных, несвязных переувлажненных грунтов, а также грунтов с большими каменистыми включениями.

Рабочийциклскрепера включает копание (отделение грунта от массива и заполнение им ковша), транспортирование грунта в ковше к месту укладки, его отсыпку и возвращение машины на исходную позицию следующего рабочего цикла. Средняя дальность возки грунта скрепером колеблется от 0,3 до 2. 3 км.

Другие модели скреперов отличаются от описанной способом соединения рабочего оборудования с тягачом, устройством и приводом передней заслонки, конструкцией ковша и его подвеской, обеспечивающей отличные от описанного способы разгрузки: самосвальной — опрокидыванием ковша вперед или назад, полупринудительной — опрокидыванием донной части ковша и задней стенки, способных перемешаться относительно шарниров на боковых стенках, щелевой — путем раздвижки днища и т. п.

В зависимости от вместимости ковша и дальности возки один толкач может обслуживать 2. 16 скреперов, оставаясь все время в зоне разработки грунта. Еще более эффективно использование скреперных поездов, состоящих из двух самоходных скреперов, соединяемых на время копания управляемым сцепным устройством. Сначала совместным тяговым усилием двух тягачей заполняется передний скрепер, а затем задний, после чего скреперы разъединяются и движутся к месту отсыпки грунта раздельно.

При работе в транспортном режиме груженые скреперы преодолевают уклоны до 12. 15%, а с порожним ковшом до 15. 17 %. Предельная крутизна спусков для груженых скреперов составляет 20. 25%, с порожним ковшом — 25. 30%, меньшие значения для самоходных, большие для прицепных скреперов. Крутые подъемы груженые скреперы преодолевают с помощью толкачей.

Основное назначение — послойная разработка грунта с последующим его перемещением перед отвалом по поверхности земли на небольшие расстояния (до 150 м). Бульдозеры применяют для выполнения следующих работ:

снятия плодородного поверхностного слоя грунта при подготовке строительных площадок;

перемещения грунта в зону действия одноковшового экскаватора при погрузке его в транспортное средство или отвал;

разработки неглубоких каналов с транспортированием грунта в отвалы;

зачистки пологих откосов;

сооружения насыпей из резервов;

планировочных работ при зачистке оснований под фундаменты зданий и сооружений и планировке площадей и трасс;

по устройству и содержанию в исправности подъездных дорог, устройстве въездов на насыпи и выездов из выемок;

для разработки грунта на косогорах;

по обратной засыпке траншей и пазух фундаментов; разравнивания грунта в отвалах;

штабелирования и перемещения сыпучих материалов;

подготовительных работ для валки отдельных деревьев, срезки кустарника, корчевки пней, удаления камней, расчистки поверхностей от мусора, снега;

использования их в качестве толкачей скреперов.

Эффективность работы бульдозера в значительной мере зависит от проходимости базового трактора и его тягово-сцепных свойств.

По номинальной силе тяги и мощности двигателей различают бульдозеры малогабаритныес силой тяги до 25 кН и мощностью до 45 кВт, легкие— 25. 135 кН и 45. 120 кВт, средние— 135. 200 кН и 120. 150 кВт, тяжелые— 200. 300 кН и 150. 225 кВт и сверхтяжелые — > 300 кН и 225 кВт.

Бульдозерные отвалы как вспомогательное рабочее оборудование навешивают на пневмоколесные экскаваторы и другие машины для очистных и планировочных работ в составе рабочих процессов этих машин.

Рабочий цикл бульдозера с неповоротным в плане отвалом состоит из операций копания грунта (его отделения от массива и накопления перед отвалом — образования призмы волочения), его транспортирования волоком перед отвалом к месту укладки, разгрузки отвала и возвращения машины на исходную позицию следующего рабочего цикла.

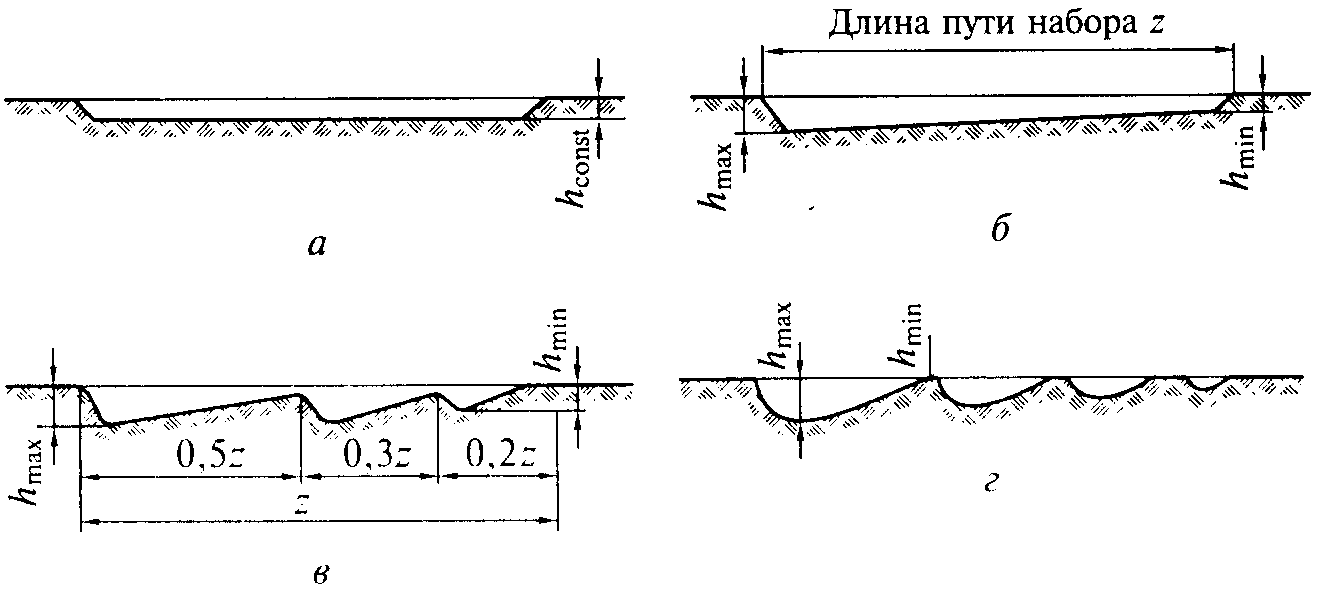

Для сокращения продолжительности копания желательно предельно сокращать путь копания, для чего грунт следует разрабатывать с возможно большей толщиной стружки, которая в слабых грунтах обычно ограничена ходом поршня гидроцилиндра заглубления отвала, а в прочных грунтах — буксованием движителя. Желательно иметь постоянную толщину стружки на всем пути копания, что обычно реализуется только при разработке слабых грунтов. С ↑ прочности грунта тяговая способность бульдозера может быть исчерпана в середине пути копания или недостаточной еще в начале копания. С учетом того, что по мере накопления грунта перед отвалом растут сопротивления формированию призмы волочения и ее передвижению волоком по ненарушенному грунту, грунт разрабатывают клиновым или гребенчатым способами.

При разработке весьма плотных грунтов, например, уплотненных транспортом или другими способами, внедрение ножа отвала в грунт оказывается практически невозможным. В этих случаях применяют отвалы с выступающим средним ножом или грунт предварительно разрыхляют. Весьма эффективно для таких условий применять навешенный в задней части базового трактора рыхлитель (рис), или специальные сменные отвалы. Отвал 13 оборудован одним передним и двумя задними зубьями. При движении машины задним ходом задние зубья прорезают в грунте прорези, а при последующем движении передним ходом грунт дополнительно разрыхляют передним зубом и захватывают отвалом. Для взламывания асф/б покрытий при ремонте дорог применяют отвалы 14, оборудованные киркой в передней части. Мерзлые грунты разрабатывают отвалами 15 с гребенчатыми ножами или с установленными на ножах зубьями.

Во время транспортирования грунта часть его теряется по пути, ссыпаясь по сторонам отвала. Доля потерь зависит от вида грунта (наибольшие потери у несвязных, например, песчаных грунтов) и от дальности транспортирования. Так, при транспортировании грунтов I—III категории (кроме сухого песка) на расстояние 40 м сменная производительность бульдозера примерно в 2,2 раза выше, чем при транспортировании тех же грунтов на расстояние 100 м.

Эффективным средством ↓ потерь грунта является сокращение дальности транспортировки. На большие расстояния грунт перемещают с устройством промежуточных валиков, траншейным способом или с применением нескольких бульдозеров. Способ транспортирования грунта с устройством промежуточных валиков заключается в том, что сначала грунт перемещают на 40. 50 м, накапливая его в первом валике, из которого его перемещают во второй валик на такое же расстояние — к месту укладки.

При транспортировании грунта траншейным способом на всех рабочих циклах бульдозер перемещают по одной и той же трассе. Транспортирование грунта одновременно несколькими бульдозерами применяют при достаточно широком фронте работ. При этом способе несколько бульдозеров передвигаются рядом с минимальными (до 0,5 м) зазорами между отвалами.

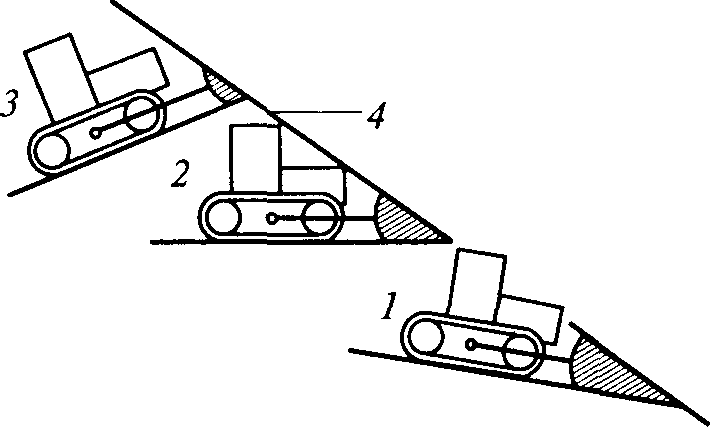

Производительность можно ↑ за счет правильного выбора трассы транспортирования грунта, отдавая предпочтение движению под уклон. Влияние уклона на объем перемещаемого перед отвалом грунта иллюстрируется схемой, из которой следует, что при движении по пересеченной трассе переход от уклона 1 к горизонтальному участку 2 или последнего к подъему 3 при одном и том же естественном откосе 4 связан с неизбежными потерями грунта. При перемещении под уклон 10. 12° можно ↑ выработку бульдозера по сравнению с движением по горизонтальной трассе на 30. 40%, и наоборот, при движении на подъем 10° производительность бульдозера снижается почти вдвое.

Возвращают бульдозер на исходную позицию следующего рабочего цикла на максимально возможной скорости задним (при небольших расстояниях передвижения) или передним ходом с разворотами.

Отвал 5 бульдозера с поворотным в плане отвалом не имеет боковых стенок (рис. в).Он соединен с рамой 3 универсальным шарниром 12 в ее центральной части, который позволяет отвалу поворачиваться в плане в каждую сторону на угол 30. 36° гидроцилиндрами // с последующим закреплением толкателей 10 нараме 3. Наклон отвала в вертикальной плоскости, а также его перекос осуществляется рассмотренными выше способами для неповоротного отвала. Для одновременной планировки откосов и их подошвы отвал дополнительно оборудуют наклонной наставкой 16 (д) с жестким или шарнирным соединением с основным отвалом. В последнем случае наклон наставки регулируют специально установленным гидроцилиндром. Наставка // соответствующего профиля предназначена для очистки и планировки канав. Для перемещения грунта от стен зданий применяют отвальную приставку 18, двигаясь при этом задним ходом. Эффективность работы бульдозера на расчистке поверхностей от кустарника и мелких деревьев существенно повышается за счет установки в средней части отвала кусторезного ножа 19.

Бульдозеры с поворотным отвалом, выполняющие планировочные работы, а также очистку поверхностей от строительного мусора, снега, работают в непрерывном режиме. Отделенный от массива грунт перемещается по отвалу вверх и в сторону его наклона в плане по винтовым траекториям. При этом призма волочения, увлекаемая потоками грунта, непрерывно перемещается в сторону наклона отвала за его край и укладывается в виде валика параллельно направлению движения машины. Такое взаимодействие рабочего органа с грунтом, которое приводит к сдвигу грунта вдоль режущей кромки, называют косым резанием.

Бульдозеры также используют на грузоподъемных работах, для чего их отвалы оборудуют грузовыми вилами 20 (д) или траверсами с подъемными крюками 21.

Рабочим органом автогрейдера является отвал 6. Он расположен в средней части машины между передними 4и задними 8колесами на поворотном круге 7, установленном на тяговой раме 5. Последняя соединена в передней части универсальным шарниром с несущей (хребтовой) балкой 2, жестко соединенной с рамой ведущих (задних) колес и опирающейся на ось передних колес. Тяговая рама двумя гидроцилиндрами 1может быть установлена задней частью на любой высоте, а также перекошена в вертикальной плоскости. С помощью специального гидроцилиндра она может быть вынесена в любую сторону, в том числе за пределы колеи машины.

Эти кинематические возможности позволяют ориентировать отвал произвольно в плане и в вертикальной плоскости, включая вертикальные перекосы, выносить его в любую сторону от продольной оси движения авто грейдера. Кроме того, разовой установкой отвал можно выдвинуть в сторону относительно тяговой рамы, а также изменить его угол резания. При необходимости отвал дооборудуют специальными приставками, например для одновременной планировки подошвы и откоса насыпи, бровки и откоса выемки, профилирования придорожных канав и т.п. Для предварительной обработки плотных грунтов автогрейдер оснащают кирковщиком 3, бульдозерным отвалом или другим вспомогательным оборудованием, устанавливаемым в передней части машины и управляемым гидроцилиндрами.

Для придания автогрейдеру поперечной устойчивости, в частности, при работе на косогорах, управляемые колеса делают наклоняющимися в вертикальной плоскости. Задние колеса устанавливают попарно с каждой стороны на балансирных балках, что в сочетании с шарнирным опиранием хребтовой рамы на переднюю ось обеспечивает опирание на поверхность передвижения всех колес машины независимо от микронеровностей рельефа.

Положительной особенностью автогрейдеров как машин для планировочных работ является расположение отвала в средней части машины между передними и задними колесами. При наезде колесами на неровности в полосе движения высотные отклонения режущей кромки отвала будут незначительными, существенно меньшими, чем при консольном расположении бульдозерного отвала. Это качество позволяет планировать земляные поверхности с меньшим числом повторных проходок, чем при работе бульдозера.

В зависимости от размеров обрабатываемого участка, рельефа местности, наличия искусственных сооружений автогрейдеры движутся по круговым и челночным технологическим схемам. Так, в дорожном строительстве при длине обрабатываемого участка (захватки) 400. 1500 м автогрейдеры движутся по круговым технологическим схемам, а при меньших длинах — челночным способом (в одном направлении — вперед, в обратном — задним ходом). При этом в случае очень коротких захваток (около 150 м) грунт разрабатывают движением автогрейдера вперед, после чего возвращают машину на исходную позицию следующей проходки вхолостую задним ходом на повышенной скорости. При больших длинах захваток грунт разрабатывают автогрейдером при его движении как передним, так и задним ходом с разворотом отвала на 180° в плане на концах захватки.

Автоматизация управления землеройно-транспортными машинами

Особенности рабочих процессов ЗТМ затрудняют полную автоматизацию их управления без участия машиниста, в связи с чем в наст. время автоматизированы те операции и рабочие движения этих машин, которые в наибольшей мере определяют производительность труда и эффективность их использования. В системах автоматического управления (САУ) ЗТМ обычно используют дискретные электронные системы на основе полупроводниковых элементов, обеспечивающих надежность работы системы за счет применения бесконтактных элементов. Они имеют сравнительно большой срок службы, малые габаритные размеры, потребляют небольшое количество энергии, работают от простых источников питания. САУ внедрены лишь на части отечественных ЗТМ выпусков последних лет. Значительная часть ЗТМ не имеет такого управления.

В системах автоматического управления ЗТМ решаются задачи стабилизации углового положения ковша или отвала в продольном (относительно продольной оси машины) и поперечном направлениях, а также высотного положения режущей кромки рабочего органа. Кроме того, решается задача автоматической защиты двигателя от перегрузок.

Назначение и классификация землеройно-транспортных машин

Землеройно-транспортные машины предназначены для выполнения земляных работ. Ими возводятся насыпи, устраиваются выемки, профилируется земляное полотно и т. п. Они применяются в различных областях строительного производства при гидротехническом, транспортном и гражданском строительствах.

Рабочий процесс землеройно-транспортных машин состоит из следующих элементов: копание грунта, его транспортирование и выгрузка. Характерной отличительной особенностью этих машин (в отличие от землеройных), является то, что все элементы рабочего процесса выполняются при их передвижении.

Землеройно-транспортные машины бывают самоходными или прицепными. В случае самоходного варианта базовый тягач является составной частью машины либо машина снабжается ходовым и силовым оборудованием оригинальной конструкции.

В зависимости от вида рабочего оборудования землеройно-транспортные машины разделяются на ковшовые (скреперы), ножевые (бульдозеры, автогрейдеры и грейдер-элеваторы) и фрезерные (землеройно-фрезерные машины). Ножевые машины транспортируют грунт перед собой либо удаляют его в стороны. В последнем случае может осуществляться подача грунта на транспортер (грейдер-элеватор).

Землеройно-транспортные машины могут иметь ручное и механизированное управление. Механизированное управление, в свою очередь, разделяется на механическое и гидравлическое.

Землеройно-транспортные машины работают в весьма разнообразных и часто тяжелых условиях. Последние чаще возникают при транспортном строительстве.

Тяжелые условия работы обусловливают часто чередующиеся крутые подъемы и спуски. Связано это и с движением по рыхлым или переувлажненным грунтам, а также работой на сухих сильно пылящих грунтах. Эти работы часто ведутся на участках, расположенных на больших расстояниях от промышленных центров и хорошо оснащенных мастерских, что заставляет предъявлять повышенные требования к конструкции машин.

Землеройно-транспортные машины должны быть наиболее просты в обслуживании и надежны в работе. Им необходима высокая проходимость по рыхлым грунтам, пескам и т. п. Одновременно коэффициент сцепления ходового устройства с грунтом должен быть достаточно высоким, чтобы полнее реализовать мощность двигателя.

Этим требованиям удовлетворяют шины низкого давления больших размеров с рисунком протектора типа прямая или косая елка, что необходимо учитывать при проектировании гусеничного хода.

Машины должны быть достаточно устойчивыми в продольном, и поперечном направлениях, т. е. при движении по косогорам, угол которых с горизонтом достигает 40-45°.

Все механизмы машин должны быть надежно защищены от пыли. Необходимо, чтобы эти машины отвечали требованиям транспортабельности, т. е. чтобы их переброска с одного объекта на другой не была трудоемкой.

Земляные работы часто выполняют землеройными или землеройно-транспортными машинами различных типов.

Сопоставление эффективности работы землеройно-транспортных машин различных типов может быть произведено по техническим и экономическим показателям их работы, важным из которых является их производительность.

Под производительностью понимается тот объем грунта в кубических метрах, который вынимается машиной в единицу времени – обычно за 1 ч. Главным экономическим показателем работы машины является стоимость единицы работы, т. е. стоимость вынутого и уложенного в земляное сооружение кубометра грунта. Естественно, что на эти показатели в сильной степени влияют условия работы, т. е. вид и состояние грунта, дальность его транспортирования, состояние пути и т. п. Поэтому сравнение этих показателей следует производить при работе машин в одинаковых условиях.

При проектировании землеройно-транспортных машин, а также машин для уплотнения следует обратить особое внимание на безопасность их работы вблизи бровок насыпей, в кюветах и т. п. При такой работе может произойти сползание грунта, которое при недостаточной поперечной устойчивости машины часто приводит к ее опрокидыванию.

Опрокидывание машины может произойти и при ее поворотах, в тех случаях, когда ширина насыпи меньше удвоенного радиуса поворота машины. Поэтому снижение радиуса поворота машины не только увеличивает ее маневренность, но и создает условия для более безопасной работы.

Бульдозеры в землеройных работахпредназначены для послойной разработки грунтов с их последующим перемещением перед рабочим органом (отвалом) по поверхности земли на небольшие расстояния – до 50-100 м..

Возможность применения бульдозеров на разнообразных работах послужила причиной весьма широкого их распространения – это наиболее часто встречающиеся землеройно-транспортные машины.

Их используют при сооружении выемок и насыпей, обратной засыпке траншей и котлованов, грубой планировки земляной поверхности, разравнивании грунтовых отвалов при работе экскаваторов и землевозов. Применяют их при устройстве террас на косогорах, штабелировании и перемещении сыпучих материалов, подготовительных работах для валки отдельных деревьев, срезки кустарника, корчевки пней, удаления камней, расчистки поверхности от мусора, снега, на вскрышных работах, а также в качестве толкачей скреперов.

Эффективность работы бульдозеров в значительной мере зависит от проходимости базового трактора и его тягово-сцепных свойств.

Бульдозер это самоходная машина, в виде колесного или гусеничного трактора с навесным рабочим органом – криволинейным в сечении отвалом (щитом), расположенным вне базы ходовой части машины. Вдоль нижней кромки отвала прикреплены ножи, по бокам его приварены щёки, предназначенные для предотвращения рассыпания перемещаемого материала (рисунок 3.1).

Рисунок 3.1 – Универсальный бульдозер с канатным управлением: 1 – лебедка; 2 – направляющий блок; 3 – трактор; 4 – подъемник; 5 – полиспаст; – боковой толкатель; 7 – отвал; 8 – толкающие брусья рамы

Отвал относится к числу сменного навесного оборудования и при необходимости может быть заменен отвалом кустореза, корчевателем-собирателем, снегоочистителем и т. п. Бульдозер состоит из базовой машины, которой может служить гусеничный трактор или двухосный тягач; рамы; отвала и системы управления.

Основные характеристики бульдозеров

длина отвала — до 5,550мм

масса отвала — до 10т

размеры отвала: ширина — до 6100 мм, высота — до 2200мм

высота с козырьком — 2300мм

подъем отвала — 1780мм

заглубление отвала — 800мм

расстояние перемещения породы — до 200 м

мощность двигателя — до 386кВт

Рабочий процесс бульдозера включает операций копания, перемещения и разравнивания грунта. При копании режущая часть отвала заглубляется в грунт и одновременно бульдозер движется вперед. Вырезаемый со дна забоя грунт накапливается перед отвалом, образуя призму волочения. По достижении призмой грунта высоты отвала последний выглубляется и бульдозер перемещает эту призму к месту разгрузки.

Далее производится разравнивание этой призмы грунта. Для этого, не прекращая движения, отвал несколько приподнимается. Операция разравнивания может производиться и при движении бульдозера в обратном направлении. Для этого на месте разгрузки бульдозер несколько сдает назад, отвал приподнимается и затем движением всей машины вперед заводится за призму грунта, а затем опускается до нужного уровня. После этого включается задний ход, во время которого и происходит разравнивание грунта.

По назначению бульдозеры разделяются на машины общего назначения, предназначенные для выполнения разных работ, и специального назначения. Последние служат для каких-либо определенных видов работ – снегоочистки, работы на торфяных разработках.

По системе управления бульдозеры разделяются на машины с канатным и гидравлическим управлением. При канатном управлении подъем отвала осуществляется канатом, который наматывается на барабан тракторной лебедки, а опускание отвала производится под действием собственного веса. Устройство канатного управления показано на рисунке 3.1. Лебедка обычно размещается в задней части трактора и приводится в движение от вала отъема мощности. Канат пропускается через направляющие блоки и затем через блоки полиспаста. Неподвижная обойма полиспаста укрепляется на раме тягача, а подвижная — на отвале.

Гидравлическое управление позволяет производить принудительное заглубление отвала в грунт, что особенно важно при работе на тяжелых грунтах (рисунок 3.2)

Рисунок 3.2 – Бульдозер с гидравлическим управлением: 1 – отвал; 2 – гидроцилиндры;

3 – гидронасос; 4 – упряжной шарнир; 5 – толкающий брус рамы; 6 – лыжи

Система может включать в себя один или два гидроцилиндра двойного действия. Корпусы гидроцилиндров через стойки шарнирно укреплены на раме трактора. При одном гидроцилиндре для этой цели обычно применяется универсальный шарнир.

Наклон отвала вперед или назад осуществляют гидроцилиндрами или путем перестановки соответствующих упоров вручную.

На рисунке 3.3 изображен профиль отвала бульдозера.

Рисунок 3.3 – Профиль отвала и схема его установки в плане

Параметры отвала оказывают значительное влияние на сопротивление грунта копанию и волочению. При правильно выбранных параметрах вырезания сформированная стружка грунта должна двигаться вверх по поверхности отвала и обрушиваться по направлению его движения, т. е. вперед.

При неправильном профиле отвала возможны случаи, когда грунт будет двигаться не по отвалу, а выпирать сквозь призму волочения, что значительно повысит необходимое тяговое усилие.

Сопротивления, связанные с отделением грунта от массива, снижаются с уменьшением угла резания, однако при этом возрастает сила, необходимая для заглубления отвала в грунт. Для формирования стружки грунта необходимо иметь какую-то минимальную призму волочения, поэтому на этот процесс влияет длина прямой части отвальной поверхности – а. Последняя должна обеспечивать формирование стружки, после чего ее длина уже большого значения не имеет. Обычно величина а выбирается равной высоте ножа, т. е. при проектировании ножа и крепления его к отвалу получается чисто конструктивно.

Длина отвала – L должна превышать ширину машины не менее чем на 100 мм с каждой стороны. В случае бульдозеров с поворотным отвалом это требование должно удовлетворяться также и при повороте отвала на угол φ = 75°. Такая длина отвала позволит бульдозеру работать в траншеях.

Однако отвалы большей длины нежелательны, так как они приведут к снижению величины возможной удельной силы тяги, т. е. той силы тяги, которая приходится на единицу длины отвала, что затруднит работу бульдозеров на тяжелых грунтах.

Вместе с тем, при проектировании отвалов следует предусмотреть возможность установки на них специальных удлинителей, что обеспечит большую производительность при их работе на легких грунтах.

Отвалы неповоротного бульдозера обычно по концам имеют приваренные щеки, которые предотвращают высыпание грунта и тем самым повышают его производительность. Эти щеки одновременно служат ребрами жесткости.

Сила тяги, необходимая для работы бульдозера, расходуется на преодоление следующих сопротивлений грунта: резанию – Wt; перемещению его вверх по отвалу – W2 и перед отвалом – W3. В случае бульдозера с поворотным отвалом необходимо учесть также сопротивление, возникающее от перемещения грунта вдоль отвала, т. е. в сторону – W4.

Удельное сопротивление грунта лобовому резанию составляет (в кГ/см 2 ):

0,7-1,0; 1,0-1,8; 1,8-2,0. Это постоянное заглубление отвала в грунт необходимо учитывать при движении бульдозера на уклон, который может достигать i – 0,3 = 0,4. В этом случае (при полной загрузке отвала грунтом) необходимое тяговое усилие может оказаться выше, чем при заборе грунта в забое. Для увеличения производительности во время забора грунта в забое необходимо стремиться к полному использованию мощности двигателя.

Этому требованию не отвечает режим работы бульдозера, если резание грунта производится при постоянном заглублении отвала в грунт. Здесь, в начале процесса набора грунта, мощность двигателя недоиспользуется, а в конце – он перегружен.

Поэтому при рациональном режиме работы отвал, вначале заглубляют на большую глубину, а затем, по мере образования призмы волочения, постепенно снижают толщину стружки. При такой работе бульдозера путь набора грунта снижается в 1,5 раза и полностью используется мощность двигателя (рисунок 3.4).

Рисунок 3.4 – Схема сил, действующих на бульдозер в начале подъема загруженного грунтом отвала

Хорошие результаты дает спаренная работа двух бульдозеров, движущихся таким образом, чтобы их отвалы как бы являлись продолжением друг друга и зазор между ними не превышал 0,3-0,4 м.

В этом случае потери грунта значительно снижаются, а производительность увеличивается за счет того, что грунт, находящийся между отвалами, также уносится вместе с призмой волочения.

Работу одиночного бульдозера следует организовывать так, чтобы его движение происходило по одному следу. Тогда получающиеся по бокам валики грунта образуют своеобразную траншею, что снижает потери.

Производительность бульдозера можно повысить путем увеличения размеров отвала и снижения потерь грунта. Последнее может быть осуществлено путем постановки на концы отвала открылков и лобовых щитков.

Для расчета механизма подъема и основных частей бульдозера на прочность, а также для проверки его устойчивости необходимо выявить те силы, которые воздействуют на него во время работы.

Для расчета отдельных деталей и агрегатов бульдозерного оборудования на прочность (отвала, толкающих брусьев и т. п.) должны быть выявлены те максимальные усилия, которые могут возникнуть в отдельные моменты работы машины.

При этом разным агрегатам соответствуют различные опасные моменты и положения рабочего оборудования, в связи с чем приходится рассматривать несколько расчетных схем. Вначале следует рассмотреть момент соответствующий окончанию процесса копания грунта, когда призма волочения уже сформировалась, но вместе с тем отвал еще заглублен на какую-то глубину.

Предполагается, что работа производится на горизонтальном участке. Этот момент соответствует наибольшему сопротивлению. Схема сил, действующих на навесное оборудование при неповоротном отвале с канатным управлением в этот момент времени, представлена на рисунке 3.5.

Рисунок 3.5 – Схема сил, действующих на бульдозер

Расчетное (наибольшее) значение силы подъема, может быть определено по мощности двигателя трактора. На эту силу следует рассчитывать полиспаст и детали рамы бульдозера.

Бульдозер с гидравлическим управлением осуществляет принудительное заглубление отвала. Максимальная сила, действующая по штокам гидроцилиндров, определяется из условия опрокидывания бульдозера относительно точки В. Значение этой критической силы заглубления можно найти из условия равновесия системы относительно этой точки. По найденной критической силе рассчитывается система гидравлического управления, а рабочее оборудование бульдозера проверяется на прочность.

Разработка мерзлых грунтов землеройными машинамиФизико-механические свойства мерзлых грунтов и, в частности, их прочность существенно зависят от количества содержания в них незамерзшей воды, т. е. от температуры.

В песках и супесях вся вода практически замерзает при температуре до – 3 °С. В суглинках и особенно в глинах, даже при весьма низких отрицательных температурах (30-50 °С), может содержаться еще определенное количество незамерзшей воды.

При замерзании грунта происходит резкое увеличение его прочности и особенно при температурах в пределах от 0 до – 7 о С, когда замерзает значительная часть содержащейся в грунте воды. В мерзлом состоянии песок при большей прочности обладает более высокой хрупкостью, чем мерзлые суглинки и глины.

Последние, особенно при небольших отрицательных температурах, обнаруживают большую вязкость, что значительно затрудняет их разработку машинами ударного действия.

Трудоемкость земляных работ в зимнее время повышается ввиду более высокой прочности грунта, что вызывает необходимость его рыхления перед разработкой; существующего ограничения как в содержании, так и в размерах мерзлых комьев; тяжелых погодных условий (отрицательные температуры, снегопады и т. п.).

Подготовка мерзлого грунта к разработке осуществляется оттаиванием грунта (термическое оттаивание, оттаивание паром, электрооттаивание, засоление и т. п.) или его рыхлением.

Рыхление грунта может производиться машинами ударного действия; машинами, разрушающими мерзлый грунт резанием; взрывным способом; гидродинамическим способом (при сверхскоростных истечениях жидкости) или тепловым резанием мерзлого грунта.

Машины ударного действия производят разрушение грунта путем последовательных ударов рабочего органа о грунт. По характеру действия различают машины ударного действия со свободным падением рабочего органа (клин-молот, шар-молот) и машины с принудительным внедрением рабочего органа в мерзлый грунт.

Принудительное внедрение клина производится ударами по нему свободнопадающего груза (ударный клин), а также многочастотными ударными органами дизельмолотов (клин с дизельмолотом) или вибраторов (виброклин).

К машинам, рыхлящим мерзлый грунт резанием, относятся: баровые машины, имеющие рабочие органы в виде бесконечной цепи с установленными на ней резцами; дисковые или фрезерные машины с рабочим органом в виде диска с резцами; цепные и роторные траншейные экскаваторы, приспособленные для разработки мерзлых грунтов.

Наименее энергоемким из существующих в настоящее время способов разрушения мерзлых грунтов является взрывной способ. Так, энергоемкость разрушения мерзлых грунтов взрывом в 10-13 раз меньше, чем при резании. Однако в большинстве случаев по условиям работ он не может быть применен.

Производительность этих машин обычно составляет 45-120 м 3 в смену. К этой группе машин относятся и навесные рыхлители (например, навесной рыхлитель на тракторе ДЭТ-250 типа РМГ-2), являющиеся эффективными машинами для рыхления мерзлого грунта толщиной до 60-100 см. Производительность составляет 40-200 м 3 в смену.

Эффективными машинами являются также роторные траншейные экскаваторы, приспособленные для разработки мерзлых грунтов. Однако энергоемкость последних выше, чем машин ударного действия, и составляет 5-8 квт-ч/л13.

Преимущество роторных траншейных экскаваторов заключается в том, что с их помощью грунт одновременно отделяется от массива и транспортируется в отвал или в транспортные средства, в то время как при разработке грунта сколом необходимы машины для уборки грунта в отвал. То же эффект отмечается при разработке мерзлого грунта баровыми и фрезерными машинами.

Уборка отдельных блоков мерзлого грунта, нарезанных баровыми машинами, должна осуществляться другими средствами. Блоки мерзлого грунта практически не могут быть использованы при устройстве большинства земляных сооружений и вывозятся в отвалы.

Степень разрушения грунта ударными нагрузками определяется его физико-механическими свойствами, геометрией рабочего органа и накопленной к моменту удара кинетической энергией, которая зависит от массы рабочего органа и его скорости. Для обеспечения нормальной работы экскаватора с емкостью ковша 0,65 1,0 м 3 темп работы по рыхлению верхнего мерзлого слоя должен быть не менее 15 м 3 /ч. Для достижения такой производительности необходимая работа Ударов должна быть не менее 7500-8000 кГ-м.

Разрушение мерзлого грунта при внедрении клина носит скачкообразный характер. Вначале происходит упругая деформация грунта, а по достижении определенного напряжения развивается пластическая деформация, которая приводит к разрушению грунта на некоторую глубину. Далее процесс повторяется.

Глубину внедрения клина h при свободном падении рабочего органа или в результате ударов свободно падающего груза определяют, исходя из равенства живой силы удара и работы силы, затрачиваемой на разрушение грунта.

Эффективность работы машин ударного разрушения мерзлого грунта определяется правильным выбором основных параметров рабочего оборудования: формы и размеров клина, величины одного удара, отношения массы клина к массе груза. Форма клина определяется высотой клина Н, углом его заострения а и шириной b. Высота клина зависит от глубины промерзания. При глубине промерзания до 1,3-1,5 м клинья существующих машин для ударного разрушения мерзлых грунтов имеют высоту в среднем 0,8-1,2 м.

При этом b не должно превышать 400-500 мм, так как в противном случае сильно возрастает масса клина. Для повышения производительности рабочий орган выполняют из двух-трех жестко скрепленных между собой клиньев.

Большое значение для эффективности работы машин с принудительным внедрением рабочего органа ударами свободно падающего груза имеет правильный выбор массы клина и падающего груза. Отношение массы клина к массе ударного груза обычно принимают равным 0,2-0,4, и оно не должно быть более 0,6-0,7.

Общая энергоемкость разрушения зависит как от работы единичного удара, так и от количества ударов. Общая энергоемкость процесса снижается при росте работы единичного удара в большей мере, чем за счет увеличения количества ударов.

Нет ссылки на рисунок 3.7, подрисуночная подпись, 1?

Рисунок 3.7 – Схема навески

2 Установки с механическим копром. Клинья изготовляют литыми из стали, так как сварные конструкции не выдерживают динамических нагрузок.

3 Установки, в которых ударным механизмом служит дизель-молот. Преимуществом применения дизель-молота является большое количество ударов в единицу времени. Вместе с тем энергия одного удара невелика и, кроме того, дизель-молот трудно запускать в зимних условиях.

4. Установки с виброклином (рис. 70). Большое количество ударов в единицу времени (730-850 колебаний в минуту) и большая возмущающая сила 12-18 т являются значительным преимуществом машин подобного типа. К недостаткам относится быстрый выход из строя электромотора вибратора и других элементов конструкции, подвергающихся действию вибрации. Нет рисунков 70, 72, 73, где ссылка на 71?

Для разрушения мерзлых грунтов резанием применяются фрезы, цепные пилы (бары), шнеки или одиночные резцы, смонтированные на ковшевой цепи траншейных экскаваторов, а также многоковшовые роторы.

Для разработки мерзлых грунтов в последнее время стали применять машины с рабочим органом в виде режущих цепей – баров. Бары обычно являются навесным оборудованием к тракторам (рис. 72) или многоковшовым экскаваторам. Цепи баров приводят в движение через редуктор от вала отбора мощности.

Для снижения энергоемкости процесса разрушения грунта на цепях устанавливаются не только резцы, но и клинья. Резцы прорезают в грунте канавки, в оставшиеся между канавками объемы грунта скалываются клиньями. На рис. 73 представлена схема расстановки резцов и клиньев. Скорость движения цепи составляет 0,5-0,8 м/сек.

При увеличении толщины срезаемого слоя грунта снижается энергоемкость процесса резания, но при этом необходимо, чтобы все элементы рабочих органов обладали высокой прочностью и жесткостью. Этому условию удовлетворяют приспособленные для работы в зимних условиях некоторые типы траншейных роторных экскаваторов.

Рабочим органом здесь служит ротор с ковшами, который опирается на сдвоенное пневматическое колесо. Ковши оборудованы резцами (клыками). Внутри ротора установлен криволинейный роторный транспортер. Производительность такой машины достигает 250 м в смену.