Бульдозеры

Выемочно-транспортирующие машины.

Выемочно-транспортирующими машинами называются такие машины, которые одновременно с отделением (или после отделения) горной породы от массива транспортируют ее, причем движение рабочего органа в этот период осуществляется перемещением всей машины за счет развиваемого ею тягового усилия.

Выемочно-транспортирующие машины можно разделить на два основных типа: ножевые (бульдозеры, рыхлители, грейдеры) и ковшовые (скреперы, одноковшовые фронтальные погрузчики).

Бульдозеры

Бульдозеры предназначены для послойной выемки пород I – IV категории без предварительного рыхления и перемещения на расстояние не более 150 м, так как при перемещении горной массы волоком часть ее теряется в результате высыпания по бокам отвала. Скальные породы могут ими послойно разрабатываться после предварительного рыхления.

Бульдозер – выемочно-транспортирующая машина, состоящая из трактора, оборудованного отвалом с ножом и системой управления отвалом. Порода срезается ножом, скапливается перед отвалом и перемещается по поверхности рабочей площадки при передвижении бульдозера за счет тягового усилия, развиваемого трактором.

Трактор – самоходная машина на гусеничном или пневмоколесном ходу. Тракторы характеризуются тяговым классом, т.е. максимальной свободной силой тяги (в кН), обеспечиваемой на крюке базового трактора при нормативной скорости движения. Тяговый класс указывается в скобках. Промышленные гусеничные тракторы выпускаются тяговых классов (60), (100), (150), (250), и (350) кН на заводах Брянский тракторный, АО «Уралтрак» (Челябинск), АО «Промтрактор» (Чебоксары).

Заводы, выпускающие промышленные тракторы, сами производят и устанавливают на них навесное оборудование.

Наиболее широкую гамму бульдозеров предлагает АО «Промтрактор», у которого типоразмерный ряд состоит из 6 базовых моделей в диапазоне мощности 123 – 550 кВт (см.табл.9.1.).

Техническая характеристика бульдозеров АО «Промтрактор»

| Показатели | Модели бульдозеров | |||||

| Т-11.01 | Т-15.01 | Т-20.01 | Т-25.01 | Т-35.01 | Т-50.01 | |

| Мощность двигателя, кВт | ||||||

| Максимальная скорость передвижения, км/ч вперед | 11,0 | 11,1 | 10,4 | 11,7 | 11,9 | 12,0 |

| назад | 14,4 | 14,2 | 13,3 | 13,4 | 14,3 | 14,2 |

| Тип бульдозерного отвала | полусферический | |||||

| Ширина отвала, мм | ||||||

| Высота отвала, мм | ||||||

| Расчетный объем призмы волочения, м 3 | 5,8 | 6,8 | 10,0 | 11,0 | 18,5 | 25,5 |

| Максимальный угол поперечного перекоса отвала, град. | ||||||

| Эксплуатационная масса, т | 46,8 | 61,5 | 95,5 |

На базовых тракторах устанавливают двигатели производства Ярославского моторостроительного объединения и фирмы Cummins (США).

АО «Уралтрак» выпускает гусеничные бульдозеры пяти базовых моделей (см.табл.9.2.).

Техническая характеристика бульдозеров АО «Уралтрак»

| Показатели | Модели бульдозеров | ||||

| Б10.010ЗЕР | Б10.02ЕР | Б15.4321 | Б15.4221 | ДЭТ-250М2Б1Р1 | |

| Мощность двигателя, кВт | |||||

| Максимальная скорость передвижения, км/ч вперед | 10,4 | 10,0 | 10,4 | 10,0 | 10,0 |

| назад | 10,2 | 12,3 | 10,2 | 12,3 | 16,0 |

| Тип бульдозерного отвала | Полусферический | ||||

| Ширина отвала, мм | |||||

| Высота отвала, мм | |||||

| Расчетный объем призмы волочения, м 3 | 4,75 | 4,75 | 6,5 | 6,5 | 10,5 |

| Максимальный угол поперечного перекоса отвала, град. | |||||

| Эксплуатационная масса, т | 19,1 | 20,2 | 23,8 | 24,2 | 41,3 |

Гусеничные тракторы обычно имеют дизельный привод. В АО «Уралтрак» выпускается единственная модель дизель-электрического трактора ДЭТ-250М, у которого силовая установка состоит из дизеля, расположенного в передней части машины, и генераторной установки, установленной сзади.

В настоящее время парк зарубежных бульдозеров в России представлен машинами следующих фирм: Caterpillar, Komatsu, Dressta, Libherr.

Техническая характеристика бульдозеров фирмы Caterpillar (США)

| Показатели | Модели бульдозеров | |||

| D8R | D9R | D10R | D11R | |

| Мощность двигателя, кВт | ||||

| Максимальная скорость передвижения, км/ч вперед | 10,8 | 11,8 | 12,5 | 11,6 |

| назад | 13,9 | 14,7 | 15,6 | 14,1 |

| Тип бульдозерного отвала | Полусферический | |||

| Ширина отвала, мм | ||||

| Высота отвала, мм | ||||

| Расчетный объем призмы волочения, м 3 | 8,68 | 13,5 | 18,5 | 27,2 |

| Эксплуатационная масса, т | 37,6 | 48,4 | 65,8 | 97,3 |

Техническая характеристика бульдозеров фирмы Komatsu (Япония)

| Показатели | Модели бульдозеров | |||

| D155А-3 | D275А-2 | D355А-3 | D375А-2 | |

| Мощность двигателя, кВт | ||||

| Максимальная скорость передвижения, км/ч вперед | 11,0 | 11,8 | 12,7 | 11,8 |

| назад | 13,4 | 14,9 | 12,6 | 15,8 |

| Тип бульдозерного отвала | Полусферический | |||

| Ширина отвала, мм | ||||

| Высота отвала, мм | ||||

| Расчетный объем призмы волочения, м 3 | 8,8 | 12,8 | 15,1 | 17,3 |

| Эксплуатационная масса, т | 36,4 | 48,9 | 53,9 | 63,2 |

Проведенные сравнительные испытания отечественных и импортных бульдозеров показали, что по технической производительности бульдозеры практически равноценны. Однако опыт эксплуатации бульдозеров в производственных условиях показывает, что зарубежные бульдозеры превосходят отечественные аналоги по показателям годовой наработки (в моточасах) в среднем на 15% и годовой эксплуатационной производительности на 30%. Это объясняется их более высоким уровнем безотказности и, тем самым, более высоким коэффициентом технического использования машин.

ВЫЕМОЧНО-ТРАНСПОРТИРУЮЩИЕ МАШИНЫ (ВТМ)

Выемочно-транспортирующими машинами (ВТМ) называются такие, которые одновременно с отделением (или после отделения) горной породы от массива перемещают (транспортируют) ее, причем движение рабочего органа в этот период осуществляется перемещением всей машины, как правило, за счет развиваемого ею тягового усилия или реже – с помощью тягачей или толкателей.

Разработка пород выемочно-транспортирующими машинами осуществляется слоями толщиной от нескольких сантиметров (бульдозеры, скреперы, струги, грейдеры, фронтальные погрузчики и т. д.) до 2 м (рыхлители), что наилучшим образом отвечает условиям применения этих машин на карьерах со сложно структурными и многокомпонентными полезными ископаемыми.

ВТМ можно разделить на два основных типа: ножевые (бульдозеры, рыхлители, струги, грейдеры) и ковшовые (скреперы, погрузочные машины).

Бульдозерные отвалы, погрузочное оборудование и оборудование рыхлителей выполняются либо в виде навесного, либо полуприцепного оборудования к базовым гусеничным и колесным тягачам (тракторам), а также специальным пневмоколесным шасси.

Бульдозеры, скреперы и грейдеры-элеваторы относятся к группе ВТМ, предназначенных для выполнения различных видов земляных работ, с преобладанием выполнения транспортирующих функций. Им присваивается буквенный индекс ДЗ. Рыхлителям, относящимся к машинам для подготовительных работ, присваивается буквенный индекс ДП, погрузчикам как технологическому виду оборудования – индекс ТО. Далее у ВТМ через дефис указывается номер модели оборудования, а буквенные индексы после номера характеризуют: А, Б, В – модернизации или измененные конструктивные размеры; С и ХЛ – климатическое исполнение (северное).

Бульдозеры предназначены для послойной разработки пород I-IV категории без предварительного рыхления и перемещения на расстояние до 150 м. Скальные породы могут ими послойно разрабатываться после предварительного рыхления. Бульдозеры-толкачи применяют для совместной работы со скреперами и другими землеройными машинами.

Рыхлители предназначены для послойного рыхления мерзлых и скальных пород IV-VIII категории с прочностью до 90 МПа. Рыхлительное оборудование навешивается на тракторы тяговых классов от 100 кН и выше.

Бульдозерно-рыхлительпые агрегаты (БРА) предназначены для комплексной механизации землеройных работ на мерзлых и скальных породах без проведения БВР. Они имеют агрегатные индексы при комплектной поставке тракторов с навесным оборудованием бульдозеров и рыхлителей.

Скреперы предназначены для послойной разработки пород I-IV категории, транспортировкиих на отвалы или другие объекты и для укладки породы. На плотных породах скреперы используются совместно с бульдозерами-толкачами и рыхлителями. В ряде случаев, скреперы работают по схеме скреперных поездов с использованием автосцепки. Расстояние перевозки породы самоходными однодвигательными скреперами обычно не превышает 1,2км, двухдвигательными – 4 км.

Погрузчики одноковшовые фронтальные предназначены для выполнения погрузочных работ в авто – или реже железнодорожный транспорт предварительно разрыхленных горных пород и угля, или собственного транспортирования на расстояние до 120 м. Погрузочное оборудование навешивается на гусеничные или колесные тракторы, а также самоходные шасси с колесной формулой 4х4.

|

| Рис. 5.1. Рациональные дистанции транспортирования материалов с помощью ВТМ: |

Автогрейдеры предназначены для послойной разработки пород I-IV категории при выполнении земляных работ при строительстве автомобильных дорог и иных сооружений, а также используются для эксплуатационного содержания автодорог.

По сравнению с экскаваторами, используемыми в сочетании с соответствующим транспортным средством, ВТМ отличаются меньшими металлоемкостью и энергоемкостью процесса. Так, на 1 т массы скрепера производительность в среднем составляет 2÷5 м 3 /ч (включая транспортирование и укладку породы); у бульдозеров это показатель равен 4÷6 м 3 /ч, у грейдеров и стругов – 10÷12 м 3 /ч. Расход энергии на разработку 1 м 3 породы у скреперов составляет 2÷2,5 кВт·ч при плече перевозки до 400 м. Удельная производительность на одного рабочего у мощных скреперов достигает 700 м з /ч. Себестоимость работ невысокая, иногда в 3÷4 раза меньше стоимости работ, выполняемых экскаваторами в совокупности с автотранспортом.

Одноковшовые фронтальные погрузчики обеспечивают практически равную с экскаваторами производительность, приходящуюся на 1 м 3 вместимости ковша, при общей массе машины в 8÷10 раз и стоимости в 3−4 раза меньших, чем у экскаваторов с такой же вместимостью ковша.

Основные виды выемочного оборудования и их технологическая характеристика. Выемочно-разгр. и выемочно-трансп. машины. Машины.

Карьерные выемочные машины по принципу действия разделяются на оборудование цикличного и непрерывного действия, а по функциональному признаку – на выемочно-погрузочные и выемочно-транспортирующие машины.

К выемочно-погр. машинам относятся все экскаваторы, а к выемочно-трансп. – скреперы и бульдозеры. Одноковшовые погрузчики в зависимости от выполняемых работ относятся к выемочно-разгр. или к выемочно-трансп. машинам.

Выемочно-погр. машины с жестким закреплением рабочего органа: прямые мехлопаты, обратные мехлопаты, струги, цепные экскаваторы, роторные экскаваторы, роторно-гребковые машины, обвало-погрузочные машины, шнекобуровые машины, буровые комбайны.

Выемочно-погр. машины с гибкой подвеской рабочего органа: драглайны, канатные скреперы, башенные экскаваторы, грейферы.

К оборудованию цикличного действия относятся одноковшовые экскаваторы и выемочно-трансп. машины, а к оборудованию непрерывного действия – многоковшовые экскаваторы, различного рада гребковые машины и др.

Выемка и погрузка, как правило, производятся одной машиной или одним комплексом машин. В практике открытых горных работ используют различные виды выемочного оборудования с широким диапазоном технологических качеств.

Удельный вес затрат на выемочно-погрузочные работы в общих затратах на открытую разработку составляет 15—40%.

Карьерные выемочные машины по принципу действия разделяются на оборудование цикличного и непрерывного действия, а по функциональному признаку — на выемочно-по-грузочные и выемочно-транспортирующие машины.

К выемочно-погрузочным машинам относятся все экскаваторы, а к выемочно-транспортирующим — скреперы и бульдозеры. Одноковшовые погрузчики в зависимости от выполняемых функций относятся к выемочно-погрузочным или выемочно-транспортирующим машинам.

К оборудованию цикличного действия относятся одноковшовые экскаваторы (лопаты, драглайны) и выемочно-транспортирующие машины, а к оборудованию непрерывного действия — многоковшовые экскаваторы (роторные цепные), различного рода гребковые машины и др.

Техническая возможность и эффективность использования того или иного вида выемочного оборудования определяются, в первую очередь, экскавируемостью пород, а также типом разрабатываемых месторождений, способом выемки (валовый или раздельный), механизацией смежных процессов (подготовка породы к выемке и транспортирование), климатическими условиями и другими факторами. Колесные скреперы экономичны при выемке мягких и механически разрыхленных плотных и полускальных пород (Пэ

Бульдозеры, характеризующиеся мобильностью, маневренностью, высокой проходимостью и простотой конструкции, широко используются на вспомогательных работах. В качестве выемочных машин применяются при разработке россыпей, строительных горных пород и сложноструктурных залежей. Эффективность бульдозерной выемки ограничивается экскавируемостью пород (Пэ 3 емкости ковша и в 1,5—2 раза меньшую стоимость по сравнению с экскаваторами той же производительности. Погрузчики с грузоподъемностью ковша до 40 т эффективны при выемке мягких и разрушенных пород (П

Прямые механические лопаты верхнего черпания характеризуются высоким усилием копания (до 0,3—0,5 МПа), большим числом типоразмеров (емкость ковша Е = 0,25-100 м 3 и более) и прочностью рабочего оборудования. Это обусловливает возможность эффективного применения их для выемки мягких, плотных и разрушенных пород (Пэ 3 область применения драглайнов по экскавируемости пород расширяется с Пэ= 4 до ПЭ= 6.

Цепные многоковшовые экскаваторы используют для выемки мягких и плотных пород (ПЭ

Выемочно-транспортирующие машины

1. Бульдозеры представляют собой навесное оборудование на базовый гусеничный или пневмоколесный трактор (двухосный колесный тягач), включающее отвал с ножами, толкающее устройство в виде брусьев или рамы и систему управления отвалом. Современные бульдозеры являются конструктивно подобными машинами, базовые тракторы и навесное оборудование которых широко унифицированы.

Бульдозеры классифицируют по назначению, тяговому классу и типу ходового устройства базовых машин, конструкции рабочего органа и типу системы управления отвалом.

По назначению различают бульдозеры общего назначения, используемые для выполнения основных видов землеройно-транстпортных и вспомогательных работ в различных грунтовых и климатических условиях, и специальные, применяемые для выполнения целевых работ в специфических грунтовых условиях или технологических условиях. К последним относятся бульдозеры-толкачи, подземные и подводные бульдозеры.

В зависимости от тягового класса (номинальному тяговому усилию) базовых машин бульдозеры разделяют на малогабаритные (класс до 0,9), легкие (классов 1,4…4), средние (классов 6…15), тяжелые (класса свыше 25…35) и сверхтяжелые (класса свыше 35).

По типу ходового устройства бульдозеры разделяют на гусеничные и пневмоколесные.

По конструкции рабочего органа различают бульдозеры с неповоротным в плане отвалом, постоянно расположенным перпендикулярно продольной оси базовой машины, и с поворотным отвалом, который может устанавливаться перпендикулярно или под углом до 53 0 в обе стороны к продольной оси машины.

Рабочий цикл бульдозера: при движении машины вперед отвал с помощью системы управления заглубляется в грунт, срезает ножами слой грунта и перемещает впереди себя образовавшуюся грунтовую призму волоком по поверхности земли к месту разгрузки; после отсыпки грунта отвал поднимается в транспортное положение, машина возвращается к месту набора грунта, после чего цикл повторяется.

2. Фронтальный погрузчик – это самоходная погрузочная машина, предназначенная для выполнения операций захвата, подъема, транспортирования и укладки грузов в транспортные средства, штабели или отвалы. Фронтальный одноковшовый погрузчик периодического действия производит захват, транспортирование и выдачу груза поочерёдно. Различают фронтальные погрузчики общего назначения (универсальные), выполняющие работы в различных отраслях народного хозяйства с грузами широкой номенклатуры, снабжаемые сменным рабочим оборудованием (до 40 видов), и специальные, предназначенные для работ с грузами ограниченной номенклатуры или в особых условиях (например, в шахтах).

Наиболее распространённые ковшовые фронтальные погрузчики периодического действия — электропогрузчики и автопогрузчики. Рабочее оборудование одноковшового фронтального погрузчика периодического действия имеет обычно объёмный гидропривод. В механизмах передвижения применяют механические, электрические, гидродинамические (с гидротрансформатором) трансмиссии или мотор-колёса. Электро- и автопогрузчики снабжены однотипным рабочим оборудованием — грузоподъёмником с набором съёмных грузозахватных приспособлений. Одноковшовые погрузчики, кроме погрузки и перевозки сыпучих, кусковых, штучных грузов, могут выполнять земляные, дорожные, карьерные работы. Их основное рабочее оборудование — закрепленный шарнирно на конце подъёмной стрелы ковш, наполняемый под действием напорного усилия ходовой части или при заторможенной ходовой части при помощи гидроцилиндров. В зависимости от средней плотности перегружаемых материалов используют ковши нормальной, увеличенной и уменьшенной ёмкостей. Кроме ковшей, предусматривают использование др. рабочих органов, например вил, челюстных захватов, крановых крюков и т.п. Емкость ковшей — 0,1—30 м3 при мощности двигателей 10—700 квт и высоте разгрузки 2,5—4 м, транспортные скорости достигают 12 км/ч (гусеничные фронтальные погрузчики) и 50 км/ч (колёсные фронтальные погрузчики).

Погрузчики непрерывного действия — самоходные конвейеры с самозагрузкой, предназначенные для погрузки и транспортирования сыпучих и мелкокусковых грузов из штабелей и отвалов, имеют по сравнению с одноковшовыми фронтальными погрузчиками большую производительность (30—400 м3/ч), меньшую энерго- и металлоёмкость. Их рабочее оборудование: питатель нагребающего или зачерпывающего типа, транспортирующий орган, т. е. основной конвейер (ковшового, ленточного, скребкового и др. типов), и отвальный орган, состоящий обычно из вспомогательного ленточного конвейера или поворотного лотка. В ряде конструкций основной конвейер дополнительно выполняет функции отсутствующего грузозахватного или отвального органа. Погрузчик непрерывного действия имеет механический, реже — электромеханический или электрогидравлический привод рабочего органа; в механизмах передвижения для получения малых рабочих скоростей ставят ходоуменьшители с приводом от гидродвигателя. На некоторых типах машин применяется гидростатическая трансмиссия.

3. Грейдеры предназначены для профилирования и планировки поверхности земляного полотна дорог; возведения насыпей; разравнивания и перемещения грунта, гравия или щебня по полотну при постройке или ремонте дорог; смешивания грунтов с добавками и вяжущими; устройства кюветов, боковых канав и выемок; планировки площадей; очистки дорог от снега и т. п. Грейдеры выполняют земляные работы в фунтах I—IV групп.

Грейдеры делят на грейдеры, работающие в агрегате с базовыми тракторами, и автогрейдеры, представляющие собой самоходную машину.

Грейдеры первого типа можно классифицировать по тяговому классу базового трактора, типу агрегатирования и типу привода рабочего оборудования.

По тяговому классу трактора грейдеры делят на легкие (тяговый класс 3 и 4) и тяжелые (тяговый класс 10). В последнее время этот признак потерял смысл, так как грейдеры могут агрегатироваться с тракторами разных тяговых классов.

По способу агрегатирования грейдерного оборудования с базовым трактором грейдеры делят на прицепные и полуприцепные. К прицепным по аналогии со скреперами относят машины, буксируемые гусеничными или колесными тракторами. У таких грейдеров вся масса и нагрузки воспринимаются собственными колесами. Полуприцепные грейдеры часть нагрузок передают на трактор. У них улучшены проходимость и маневренность. Они имеют меньшую массу и потребность в шинах.

По типу привода оборудования грейдеры делят на механические и гидравлические.

Автогрейдеры классифицируют по следующим основным признакам: классу мощности, колесной схеме, типу задней тележки, типу трансмиссии.

Класс мощности является основным признаком, по которому все автогрейдеры делят на три группы — 100, 160 и 250.

Колесная схема оказывает существенное влияние на тяговое усилие и его планирующие способности. Колесная схема автогрейдера определяется формулой А—Б—В. где А — число осей с управляемыми колесами; Б — число осей с ведущими колесами; В — общее число осей. Колесная схема выпускаемых автогрейдеров — 1x2x3 и 1x3x3, т. с. трехосные автогрейдеры с 2 или 3 ведущими осями. У всех авто-грейдеров передние колеса управляемые. Автогрейдеры класса 100 и 160 оборудуют двумя задними ведущими осями, класса 250 — всеми тремя.

По типу задней тележки автогрейдеры бывают: с балансирами, в которые встроены бортовые редукторы заднею ведущего моста; с балансирами в виде балок, соединяющих раздельные задние ведущие мосты. Первая схема более распространена и используется на авто-грейдерах класса 100 и 160. Вторую схему применяют только на автофейдерах класса 250.

Тип трансмиссии существенно влияет на конструкцию и общую характеристику автогрейдера. Выпускают автогрейдеры с механической и гидромеханической трансмиссий.

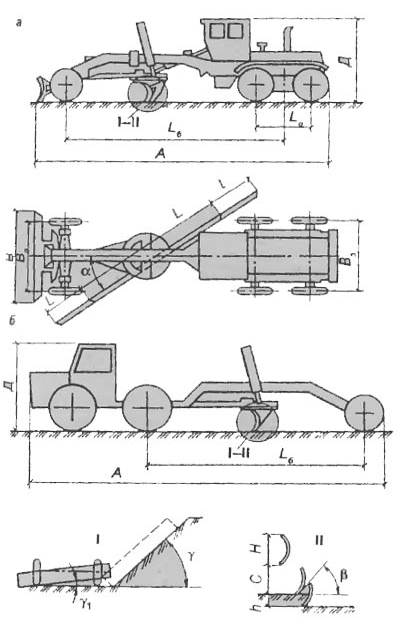

Основные параметры

К основным параметрам и размерам грейдера относятся (рис. 11.1): масса; длина L и высота отвала (по хорде) 11; боковой вынос отвала 1; дорожный просвет С и заглубление отвала А; угол резания ножа В; углы захвата А и наклона У отвала: колесная база L; колея передних и задних колес В(п), В(з), габариты А х В х Д. Кроме того, прицепные и полуприцепные грейдеры характеризуются параметрами базовой машины, а для автогрейдера — мощностью двигателя, скоростью, колесной схемой. Массу грейдера делят на конструктивную, эксплуатационную и отгрузочную.

Конструктивная не учитывает массу заправочных материалов, запасных частей, инструмента и дополнительного оборудования. В эксплуатационной учитываются полная заправка и масса машиниста, в отгрузочной — 10% топлива (без массы машиниста).

Дорожный просвет С и заглубление Л определяются при Положении отвала, соответствующем максимальному подъему в транспортном положении и опушенном ниже опорной поверхности.

Рис. 11.1. Основные параметры грейдера

Угол резания В измеряют между плоскостью, проведенной от режущей кромки ножа касательно цилиндрической поверхности отвала, и опорной поверхностью грейдера. Этот угол регулируют в зависимости oт выполняемой работы.

Угол захвата А — это угол в плане между отвалом и продольной осью грейдера.

Угол наклона У — это угол между опорной поверхностью и режущей кромкой отвала. При вынесенной в бок тяговой раме этот угол определяет угол У срезания откосов.