Издается с 2007 года

Основная информация о строительной спецтехнике: виды машин, область применения

Строительная техника очень обширное понятие. Оно включает в себя большое количество разнообразных машин и оборудования, которые помогают возводить здания, сооружения, прокладывать дороги и коммуникации. К строительной техники относятся иногда даже те машины, которые изначально создавались для других целей.

Общая классификация

Из-за большого разнообразия машин, классификация строительной техники сложная и многоуровневая. Для начала её подразделяют на машины и оборудование, а также по четырём основным критериям:

По специализации строительную технику можно разделить на специализированную – предназначенную для определённого вида работ и универсальную – способную совмещать несколько функций. Например, башенный кран может выполнять только грузоподъёмные функции, в то время как одноковшовый гидравлический экскаватор может рыть траншею или котлован, измельчать материал с помощью специальных ковшей-дробилок, заниматься сносом старых, ветхо аварийных зданий и сооружений с помощью гидроножниц или гидромолота.

По типу привода есть техника с автономным питанием и зависимым. К автономным силовым установкам относятся бензиновые и дизельные двигатели внутреннего сгорания, аккумуляторные электрические машины, техника с газомоторным двигателем. Зависимые источники – это электропитание от стационарной сети (одно- или трёхфазной), гидравлической системы отдельных машин, с применением пневмопривода.

Строительная спецтехника включает машины, которые устанавливаются стационарно – такие как бетонные заводы или пристяжной башенный кран, а также передвижную технику на разных типах движетелей. Строительные машины могут быть на колёсном, гусеничном или рельсовом ходу, передвигаться не только по земле, но и по водной поверхности (например, земснаряды) или по воздуху – например, дроны для геодезических работ.

Категории спецтехники

В классификаторе строительной техники все машины поделены на категории по видам выполняемых технологических процессов. Внутри каждой категории есть свое разделение по виду рабочего органа и способу выполнения работ.

Классификация по видам работ включает:

Транспортные средства

Сюда относятся машины, которые перемещают материалы, грунт, мусор на рабочих участках, а также специальный транспорт для перевозки несамоходной или тяжелой строительной техники. К этой категории относятся:

Также к этой категории относятся специальные машины, такие как автогудронаторы, автобетононасосы и миксеры на автомобильном шасси и др.

Землеройная техника

К строительным машинам и оборудованию для проведения различных землеройных работ относятся:

Дорожно-строительная техника

Классификация машин для дорожного строительства имеет свои подклассы:

Грузоподъёмные машины

В это категорию относится строительная и грузоподъемная спецтехника для монтажных работ:

Отделочное оборудование

Разные виды строительных механизмов и машин для кровельных и отделочных работ активно помогают механизировать труд. Это позволяет повысить производительность и качество. Стоит выделить:

Вспомогательные машины

Помимо основных, на стройках выполняются различные вспомогательные работы. Необходимо связать арматуру, замешать смесь, подготовить металлоконструкции и многое другое. Тут на помощь приходят машины вспомогательного звена. Среди них стоит отметить:

Сюда же можно отнести спецтехнику для забивки и закручивания свай: различные молоты на дизельном, гидравлическом, паровом ходу, вибромолот и вибропогружатель, копры на гусеничной или колесной базе, бурильно-сваебойную установку, перегружатели и многое другое.

Другие виды классификации строительной техники

К прочей классификации можно отнести деление спецтехники на машины циклического и непрерывного действия. Цикличные машины делают рабочие операции поэтапно. Например, ковшовый экскаватор отделяет грунт от склона, загребает его в ковш, выгружает в стороне или в грузовик и возвращается на исходную точку.

Машины непрерывного действия работают по иному принципу. Они постоянно производят действие, которое стразу даёт результат. Например, штукатурная станция, которая с момента запуска начинает подавать раствор непрерывно, без циклов.

Обычно машины циклического действия имеют меньшую производительность, поскольку операции растянуты во времени, но при этом они более универсальные, чем техника непрерывного цикла.

Ещё одним критерием классификации строительной спецтехники является размеры машин и оборудования. Их разделяют на:

Характеристики спецтехники

Рассмотрим на какие общие характеристики стоит обратить внимание, приобретая технику на стройку, для дорожных, земляных и прочих работы:

Бульдозер, виды, типы, классы, его рабочее оборудование

Бульдозер, виды, типы, классы, его рабочее оборудование, применение и характеристики.

Бульдозер – это самоходная гусеничная или колесная машина с рабочим оборудованием, которое срезает, перемещает и распределяет материал за счет движения машины вперед либо с навесным оборудованием, используемым для реализации напорного или тягового усилия.

Бульдозер:

Бульдозер – это самоходная гусеничная или колесная машина с рабочим оборудованием, которое срезает, перемещает и распределяет материал за счет движения машины вперед либо с навесным оборудованием, используемым для реализации напорного или тягового усилия.

Первоначально слово «бульдозер», появившееся в конце XIX века, относилось к любой силе, способной сдвинуть большую массу. Впоследствии – в начале XX века данный термин закрепился за трактором, оснащенным спереди металлическим щитом.

Типы, виды и классы бульдозеров:

Бульдозеры классифицируют по назначению, типу ходового устройства, конструкции рабочего оборудования, тяговому классу базового трактора, типу системы управления.

По назначению различают бульдозеры общестроительного назначения и специальные бульдозеры. Первые представляют собой бульдозеры для выполнения основных видов землеройно-транспортных и вспомогательных работ в различных грунтовых и климатических условиях. К специальным бульдозерам относятся, например, различные инженерные военные машины, тягачи, толкачи, подземные и подводные модели, т.е. они предназначены для выполнения работ в специфических грунтовых условиях или технологических условиях.

Широкое применение получили гусеничные бульдозеры благодаря их высокой проходимости на различных типах грунтов (в т.ч. в болотах, песках и пр.), высокой мощности и высоким тягово-сцепным свойствам. Они обеспечивают минимальное давление на грунт. Однако перемещение их по дорогам с асфальтовым покрытием требует использования специальной техники – трала.

Колесные бульдозеры отличаются высокой мобильностью и возможностью самостоятельного перемещения на длинные расстояния по дорогам с асфальтовым покрытием. Они могут быть использованы в основном на площадках с твердым основанием.

По тяговому классу, который означает номинальную силу тяги базового трактора, различают следующие бульдозеры:

– малогабаритные бульдозеры (сила тяги до 0,9 т, мощность 18,5-37 кВт),

– легкие бульдозеры (сила тяги 1,4-4 т, мощность 37-96 кВт),

– тяжелые бульдозеры (сила тяги 6-15 т, мощность 103-154 кВт),

– сверхтяжелые бульдозеры (сила тяги 50-100 т, мощность 510-880 кВт).

По конструкции рабочего оборудования различают бульдозеры:

– с неповоротным отвалом,

– с поворотным отвалом,

– с отвалом из двух шарнирно сочленённых половин,

По типу системы управления отвалом различают бульдозеры:

– с гидравлическим управлением,

– с механическим (канатно-блочным) управлением.

Отвал бульдозера – основное рабочее оборудование:

Отвал – это навесное оборудование для бульдозеров, автогрейдеров, погрузчиков, тракторов и автомобилей, используемое для разработки грунтов, снегоуборочных и других работ. В отличие от ковшей, отвалы не пригодны для погрузки грунта на транспортные средства.

Отвал бульдозера – это основное рабочее оборудование бульдозера.

Отвалы всех типов бульдозеров оснащаются механизмами с гидравлическим, механическим (канатно-блочным) или электромеханическим приводом для подъёма-опускания отвала, поворотов в плане, перекосов в поперечной плоскости, наклона вперёд-назад по ходу. Отвалы крепятся к тяговой машине с помощью рамы (толкающего устройства ).

Объем грунта, который может перемещаться перед бульдозерным отвалом, называется призмой волочения. Ее можно вычислить математически с помощью ширины (длины) и высоты отвала. При этом криволинейная часть отвала не учитывается.

Производительность бульдозера определяется характеристиками отвала – соотношением величины максимального тягового усилия бульдозера к длине ножа отвала и его разновидностью. Последняя в свою очередь также определяет направление использования бульдозера и его использование в тех или иных производственных операциях.

Чем больше значение соотношения тягового усилия бульдозера к длине ножа отвала, тем более прочные грунты может разрабатывать бульдозер.

Бульдозерные отвалы обычно бывают нескольких разновидностей:

– отвал из двух шарнирно сочленённых половин.

Неповоротный бульдозерный отвал устанавливается перпендикулярно продольной оси базовой машины. Соответственно изменить угол поворота отвала в горизонтальной плоскости от оси продольной базовой машины у такого бульдозера невозможно.

У поворотного бульдозерного отвала с рабочего места оператора можно изменить угол его поворота в обе стороны от продольной оси машины (в горизонтальной плоскости) или перпендикулярно к ней.

У бульдозерного отвала с гидроперекосом (или с дистанционным изменением угла резания) с рабочего места оператора изменяется его положение относительно вертикальной плоскости. Данный отвал предназначен для планировочных работ, в основном применяется в дорожном строительстве. Гидроперекос может устанавливаться как на неповоротные, так и поворотные отвалы.

У отвала, состоящего из двух шарнирно сочленённых половин, каждая половина устанавливается под различными углами к продольной оси базовой машины (в горизонтальной плоскости) или перпендикулярно к ней. Такой отвал предназначен для различных дорожных и землеройных работ.

Отвалы также бывают сферическими, полусферическими и прямыми. Отдельно можно выделить сигма отвал.

Полусферический отвал аналогичен сферическому, только угол крепления боковых пластин больше и боковые пластины имеют меньшие размеры по сравнению с центральной пластиной. Данный тип отвала является универсальным. Он не только используется для перемещения сыпучих материалов, но также для работы с плотными грунтами, планировочных и вскрышных работ.

Сигма-отвал назван так потому, что его очертание напоминает греческую букву «сигма» – Σ. Его центральная часть легко внедряется в грунт, а форма краев препятствует просыпанию материалов. Он предназначен для проведения вскрышных работ и для работы с плотными грунтами.

Кроме того существует масса специфических отвалов:

– отвал для разминирования минных полей,

Корчеватель предназначен для удаления пней, мелколесья, кустарников с корневой системой, скрытых древесных остатков и валунных камней.

Буферный отвал имеет особую конструкцию. Он представляет собой разновидность прямого неповоротного отвала с резиновыми амортизаторами, поглощающие механические удары при толкании прицепных скреперов.

Рекультивационный отвал предназначен для снятия плодородного слоя земли. По сравнению с другими отвалами он имеют большую ширину (длину).

Угольный и торфяной отвалы предназначены для работы с данными типами материалов. Торфяной отвал оснащается системой гидроперекоса и является разновидность прямого неповоротного отвала. Угольный отвал также оснащается системой гидроперекоса и является разновидностью сферического отвала с увеличенной площадью.

Рыхлитель и прочее вспомогательное рабочее оборудование бульдозера:

Рыхлительное оборудование устанавливается не только на бульдозера, но и во многих случаях также на тягачи и автогрейдеры.

Рыхлитель может быть выполнен в виде одного устройства (зубы) либо в группах из 2 и более устройств (зубьев).

Различаются рыхлители общего и специального назначения. У первых глубина рыхления составляет до 100 см. Вторые предназначены для более глубокого рыхления.

Бульдозеры снабжаются и другим сменным рабочим оборудованием (откосниками, уширителями, открылками и другими), расширяющим область их применения и повышающим эффективность на отдельных работах.

Параметры бульдозера:

К основным параметрам качества бульдозера относят следующие показатели:

– тяговый класс базового тягача (трактора), кН (тс),

– конструктивная масса, т,

– максимальное тяговое усилие при общей эксплуатационной массе, кН

– опускание отвала ниже опорной поверхности, мм,

– объем призмы волочения,

– угол поперечного перекоса отвала, (°),

– угол поворота отвала в плане, (°),

– скорость, км/ч: вперед/назад,

– максимальная глубина рыхления, мм,

– ширина захвата рыхлителя, мм,

– тип крепления зуба,

– допустимая разность скоростей при толкании, км/ч,

– ход амортизатора, мм,

– наличие устройства для запуска двигателя при отрицательных температурах,

– число видов дополнительного рабочего оборудования, шт.,

– вместимость топливного бака, л.,

– наработка на отказ, моточас,

– установленная безотказная наработка, моточас,

– удельная суммарная оперативная трудоемкость технических обслуживаний, чел·ч/моточас,

– оперативная трудоемкость ежесменного технического обслуживания,

– удельная масса, т/тс,

– удельный расход рабочей жидкости, г/моточас,

– усилия на органах управления, Н: на рычагах и на педалях,

– уровень вибрации, дБ: сиденья машиниста, пола кабины и на органах управления,

– уровень шума, дБА: на рабочем месте машиниста и в рабочей зоне бульдозера,

– температура на рабочем месте машиниста, °С,

– внутренние размеры кабины, мм,

Машины и устройства непрерывного действия

Машины и устройства непрерывного действия предназначены для перемещения навалочных и штучных грузов непрерывным потоком по заданной трассе не останавливая рабочий орган для захвата и освобождения груза.

По способу передачи перемещаемому грузу движущей силы, различают транспортирующие машины: с приводом (механическим, электрическим, гидравлическим, пневматическим); самотечные (гравитационные) устройства, в которых груз перемещается под действием собственной силы тяжести; пневматического и гидравлического транспорта, в которых движущейся силой являются поток воздуха или струя воды.

Классификация погрузочно-разгрузочных средств непрерывного действия представлена в табл..

| Конвейеры | С тяговым элементом | Ленточные, пластинчатые, скребковые, ковшовые, подвесные | Без тягового элемента | Винтовые, роликовые, вибрационные, качающиеся |

| Элеваторы | Ковшовые, полочные, люлечные | |

| Установки пневматического транспорта | Всасывающие, нагнетательные, комбинированные | |

| Установки гидравлического транспорта | Самотечные, напорные | |

| Самотечные устройства | Наклонные плоскости, лотки, желоба, самотечные трубы, винтовые и роликовые спуски, бункеры | |

| Погрузчики непрерывного действия | Многоковшовые, роторные, скребковые |

Конвейеры— это машины для перемещения непрерывным или почти непрерывным потоком насыпных, навалочных и тарно-штучных грузов ограниченной массы.

Основными видами конвейеров являются:

трассе с горизонтальным и вертикальными участками, расположенными в вертикальной плоскости;

Сравнительная характеристика основных видов конвейеров представлена в табл. 1.15.

Ковшовый элеватор состоит из ковшей, прикрепленных к бесконечно замкнутой ленте, огибающей верхний и нижний барабаны. В верхней части элеватора размещается привод с электродвигателем и храповиком для предотвращения обратного хода ветви с гружеными ковшами при остановке элеватора. Разгрузка ковшей происходит вследствие центробежной силы выбросом груза в выходное отверстие элеватора. Как правило, элеватор по всей высоте заключен в металлический кожух. Производительность ковшовых элеваторов составляет 5-500 м 3 /ч, высота подъема груза до 70 м.

| Сравнительная характеристика основных видов конвейеров | ||||

| Вид конвейера | Производительность | Основная сфера применения | Достоинства | Недостатки |

| Ленточный | Производительность до 20000 т/ч, ширина ленты 100-3000 мм, скорость до 6-8 м/с | Промышленность, строительство, добыча полезных ископаемых, сельское хозяйство, склады и др. | Высокая производительность; возможность создания длинных и сложных трасс; простота конструкции; простота в эксплуатации; возможность автоматизации управления; высокая надежность | Высокая стоимость ленты и роликов; трудности при транспортировании пылевидных, горячих и тяжелых грузов; небольшой угол наклона трассы (18-20°) |

| Пластинчатый | Производительность 200-2000 т/ч, ширина полотна от 500 мм, скорость до 1,25 м/с | Металлургическая промышленность, машиностроение, склады, предприятия стройматериалов | Возможность транспортирования большого ассортимента грузов; работоспособность при высоких и низких температурах; разнообразие трасс транспортирования; высокий угол наклона трассы (до 80°) | Большая масса и сложность изготовления; высокая стоимость; сложность промежуточной разгрузки конвейеров с бортовым настилом; сложность эксплуатации и ремонта |

| Скребковый | Производительность 300-600 т/ч, ширина скребков 200-120 мм, скорость 0,1-1,0 м/с | Пищевая, химическая, металлургическая, деревообрабатывающая отрасли промышленности, сельское хозяйство, производство стройматериалов и др. | Простота конструкции, малая высота, безопасность, возможность транспортирования по сложным трассам без перегрузки | Измельчение груза при транспортировании; высокая энергоемкость; шумность; возможность образования заторов груза |

| Ковшовый | Производительность до 400 т/ч, емкость ковшей менее 300 л; скорость до 0,3 м/с | Промышленность, строительство, погрузочно-разгрузочные работы и др. | Возможность транспортирования грузов по вертикальным, горизонтальным, наклонным участкам; удобство загрузки и выгрузки; высокая сохранность груза при транспортировании | Сложность конструкции и эксплуатации; большой вес; высокая стоимость и эксплуатационные затраты |

| Винтовой | Производительность до 400 т/ч | Химическая, мукомольная промышленность, производство строительных материалов | Простота устройства и технического обслуживания; небольшие габаритные размеры; герметичность | Высокий расход электроэнергии, измельчение груза при транспортировании; возможность образования заторов груза |

Люлечные и полочные элеваторы используют для подъема штучных грузов. Принцип их работы аналогичен ковшовым, а вместо ковшей используются люльки, полки или захваты, прикрепленные к тяговому элементу (цепи).

Погрузчики и разгрузчики непрерывного действия— машины, служащие для перемещения груза путем захвата из штабеля специальными погрузочными (зачерпывающими, нагребающими) органами и транспортирования его к месту разгрузки непрерывным потоком. Они предназначены для механизации погрузочно-разгрузочных работ с сыпучими и навалочными грузами на складах, перегрузочных пунктах, в строительстве, сельском и коммунальном хозяйствах.

Конструкция погрузчиков состоит из: захватывающего органа (питателя), предназначенного для забора груза из штабеля; транспортирующего передаточного органа, состоящего из приемного или основного конвейера, погрузочного или отвального поворотного конвейера (первый передает захваченный питателем груз далее на второй конвейер, который может изменять высоту разгрузки); самоходного ходового устройства (шасси); силовой части (двигатель с трансмиссией); кабины управления.

По типу шасси различают погрузчики на пневмоколесном, гусеничном и рельсовом ходу. В качестве силовой установки могут быть использованы электродвигатели или двигатели внутреннего сгорания.

Наиболее распространены следующие виды погрузочных машин:

• погрузочные машины с многоковшовым погрузочным органом в виде цепного ковшового элеватора. Зачерпываемый ковшами и поднимаемый ими на некоторую высоту груз через центрально расположенную воронку передается на консольно укрепленный ленточный конвейер;

• погрузочные машины с ковшово-роторным экскавацион-ным и зачерпывающим органом. Груз из штабеля зачерпывается ковшами, симметрично расположенными на роторном колесе, установленном в головной части поворотной стрелы конвейера. После подъема вверх, груз выгружается на приемный лоток основного конвейера;

• погрузочные машины с подгребающими дисками и лапами. Груз подается к оси скребкового конвейера путем вращения навстречу друг другу дисков (или лап).

Установки пневматического транспорта— погрузочно-разгрузочные средства, в которых груз перемещается по трубопроводу в струе воздуха. Перемещение происходит вследствие разности давлений в начале и конце трубопровода, благодаря нагнетанию или созданию вакуума с помощью насосов. Данные установки используют для перемещения навалочных, сыпучих, пылевидных грузов.

По способу получения разности давления в начале и конце трубопровода, пневматические установки делятся на: всасывающие (вакуумные), нагнетательные (напорные) и комбинированные.

Во всасывающей установке груз забирается через всасывающую насадку в рабочий трубопровод и перемещается до приемного резервуара-отделителя, где отделяется от воздуха вследствие резкой потери скорости. Далее воздух, содержащий мелкую пыль, отсасывается во второй резервуар меньшего объема (пылеуловитель) и выбрасывается в атмосферу. В нагнетательных установках сжатый воздух от компрессора через ресивер, маслоотделитель и водоотделитель поступает в камерный питатель, из которого груз захватывается струей воздуха, перемещается по трубопроводу в приемный бункер и там накапливается, а воздух через фильтр выходит в атмосферу.

Самотечные устройства— погрузочно-разгрузочные средства, в которых грузы перемещаются вниз по наклону или вертикали в результате действия собственной силы тяжести (сил гравитации), без дополнительной затраты энергии извне.

Основными видами самотечных устройств являются:

• спуски (винтовые и каскадные). Винтовые представляют собой наклонную плоскость, как бы обвитую вокруг цилиндра. При спуске груз прижимается к борту, испытывая сопротивление движению, что обеспечивает плавность разгрузки. Каскадные спуск представляет собой ступенчатые плоские поверхности, по которым груз поочередно перемещается вниз;

Техническая производительность для ПРС непрерывного действия рассчитывается по формуле

Техническая производительность пневматических установок и гидравлических устройств рассчитывается по формуле

Uв=

Назначение и классификация основных типов грузозахватных устройств

Грузозахватные устройства предназначены для захвата и соединения груза с погрузочно-разгрузочными средствами. Они делятся на два основных типа: грузозахватные органы и грузозахватные приспособления.

Грузозахватные органы— часть ПРС, находящаяся в постоянном соединении с ПРС и являющаяся элементом механизма подъема (например, крюки).

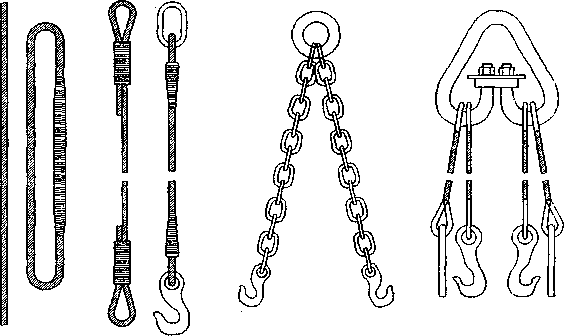

Грузозахватные приспособления— самостоятельное изделие многократного пользования, не являющееся частью ПРС, навешиваемое на грузозахватный орган (например, стропы).

По конструкции грузозахватные устройства делятся на универсальные, предназначенные для работы с широкой номенклатурой размеров и конфигурации грузов (например, крюки), и специальные, предназначенные для обработки конкретных грузов (например, спредер).

По способу взаимодействия с грузом, грузозахватные приспособления делятся на: зачерпывающие (груз зачерпывается элементами грузозахватного устройства и размещается внутри него, например, грейфер или ковш); поддерживающие (груз зацеплен за элементы грузозахватного устройства и поддерживается ими, например, стропы или траверсы); зажимные (груз зажимается элементами грузозахватного устройства и удерживается ими за счет силы трения, например, клещевые или фрикционные захваты); притягивающие (груз удерживается за счет силы различной природы, создаваемой между грузом и грузозахватным устройством, например, вакуумные или электромагнитные захваты).

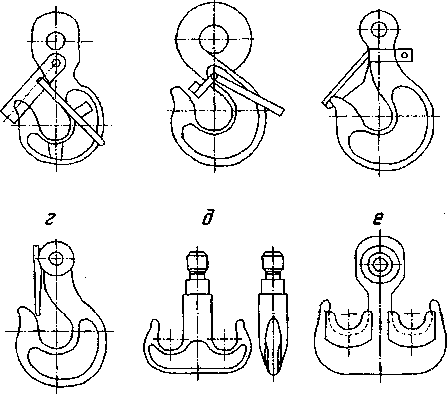

Крюки— детали грузоподъёмных машин для подвешивания грузов или грузозахватных приспособлений к канатам или цепям механизмов подъёма (рис. 1.25). Они применяются в качестве самостоятельных грузозахватных устройств, или могут являться концевым элементом грузозахватного устройства. По способу изготовления, крюки делятся на кованые и штампованные (пластинчатые), а по форме различают однорогие и двурогие, грузоподъемностью от 0,25 до 100 т.

Траверсы— съемные грузозахватные устройства, предназначенные для строповки и подъема длинномерных, крупногабаритных грузов путем присоединения последних к траверсе (балке) одновременно в нескольких местах при помощи грузозахватных устройств, смонтированных на траверсе. Это обеспечивает снижение сжимающих усилий, действующих на груз (их воспринимает сама траверса), уменьшение расстояния между крюком подъемного механизма и грузом, а также позволяет объединить отдельные грузы для одновременного их подъема, с целью лучшего использования грузоподъемности. Грузоподъемность универсальных траверс составляет от 4 до 16 т.

Подхваты-грузозахватные устройства, рабочие органы ко

торых располагаются непосредственно под грузом или проходят в

монтажные петли, отверстия груза или поддона, на котором лежит

груз. По своей конструкции они различаются на лапчатые, виль

чатые коромысловые (применяют для строповки эле

ментов, имеющих сквозные отверстия), подхваты-футляры (при

меняют для погрузки и разгрузки тарно-упаковочных и штучных

грузов, сформированных в пакеты как на поддонах, так и без них),

а бег

|

Клещевые захваты— зажимные грузозахватные устройства в виде клещей, свободные концы которых изогнуты по форме груза, или снабжены колодками, прижимаемыми к грузу для удержания последнего посредством сил трения. В зависимости от способа захвата и удержания груза, они делятся на охватывающие (рис. 1.28), которые концами рычагов охватывают груз или его элементы; зажимные (рис. 1.29), которые рычагами удерживают груз путем сжатия и распора изнутри; фрикционные, в которых груз удерживается силой трения путем его сжатия прижимными элементами.

Эксцентриковые захваты— зажимные грузозахватные устройства, в которых захват груза осуществляется эксцентриком (кулачком, диском, рычагом), насаженным на вал таким образом, что его центр смещен относительно геометрической оси вала на определенное расстояние (рис. 1.30).

Они делятся на две группы: с односторонним и двухсторонним расположением эксцентриков. Наибольшее распространение они получили для перемещения листовых материалов, металлических бочек (за отбортовку), металлопроката.

|

|

Клиновые захваты—

зажимные грузозахватные устройства, используемые для перемещения грузов, имеющих круглые отверстия (полости). Застропка груза осуществляется путем размещения в отверстии груза распорного элемента и конусообразного клина.

Электромагниты— гру

зозахватные устройства,

Рис. 1.30. Схема эксцентриковых предназначенные для подъ-

грузозахватных устройств ема и перемещения грузов

из ферромагнитных материалов. Электромагниты изготавливаются круглой (тип М) и прямоугольной (тип ПМ) формы, грузоподъемностью от 6 до 20 т. Круглые электромагниты используют для перегрузки грузов разнообразной формы и различных размеров (слитков, листов, скрапа, стружки). Прямоугольные электромагниты служат для захвата грузов правильной (прямоугольной) формы (балок, рельсов, болванок, труб, листовой стали).

Вакуумные захваты— грузозахватные устройства, предназначенные для перегрузки немагнитных грузов (цветных металлов, фанеры, древесно-волокнистых плит, шифера, стекла), путем создания разряжения воздуха (вакуума) в вакуумной камере, установленной на поверхности груза. В зависимости от способа создания в камере вакуума, захваты разделяются на насосные и безнасосные. Наибольшее распространение получили вакуумные захваты с насосами. Такие захваты состоят из камер (присосов) с дисками, насоса с электрическим приводом, ресивера и аппаратуры управления. Для подъема груза диск накладывается на поверхность груза, после чего включается насос, откачивающий воздух для создания вакуума. Для освобождения груза камеру соединяют с атмосферой.

Спредеры— специальные навесные устройства для автоматического захвата контейнеров. По конструкции спредеры делятся на: жёсткие (не меняющие габаритных размеров и предназначенные для работы с контейнерами определённого типа); телескопические (оборудованные специальной раздвижной рамой и предназначенные для работы с контейнерами различных типов); специальные (для работы с автоконтейнеровозами и трейлерами). По

способу подвески различают спредеры на гибкой канатной подвеске (применяются на кранах) и на жёсткой подвеске, оснащённой механизмами наклона раздвижной рамы (применяются на ричста-керах). По способу захвата контейнера, спредеры выпускают с захватом сверху и с захватом сбоку.

Грейферные захваты— специальные грузозахватные устройства с поворотными челюстями, предназначенные для работы с насыпными и кусковатыми грузами.

По конструкции грейферные захваты делятся на: двухчелюст-ные (для работы с насыпными и навалочными грузами), многочелюстные (для работы с крупнокусковыми грузами) и трех-четырехлапные (для работы с длинномерными грузами).

1

Рис. 1.32. Схема двухканатного грейфера

Технология погрузочно – разгрузочных работ. Погрузочно –разгрузочные пункты.

Погрузочно-разгрузочные работы на автомобильном транспорте являются наиболее трудоемкой составной частью транспортного процесса. В связи с этим простой автомобилей под погрузочно-разгрузочными операциями и в ожидании их остаются довольно значительными. Это связано с недостаточно высоким уровнем механизации погрузки-разгрузки грузов на транспорте, с нечеткой координацией действий различных организаций при перегрузке грузов в транспортных узлах и по некоторым другим причинам.

Начинается оптимизация процессов погрузки-разгрузки при логистическом подходе с рациональной работой складов, из которых забирается груз с грузоотправителя или на которые сдается груз грузополучателю. Работа на складах должна быть организованна таким образом, чтобы к моменту прибытия транспортного средства груз находился в транспортной таре и упаковке, его местонахождение было легко определяемо, партия груза или контейнер были сформированы с учетом грузоподъемности транспортного средства, тарно-штучные грузы были пакетированы, а средства механизации перегрузочных работ были свободны.

Основными средствами механизации считаются стационарные и козловые краны для контейнеров, тяжеловесных грузов и больших пакетов, а также средства механизации на железнодорожном ходу или на шасси стандартного автомобиля или специальном шасси.

Широко применяются автопогрузчики и средства малой механизации, облегчающие, но не заменяющие ручной труд: роликовые и шарнирные ломы, роликовые контейнеры, домкраты, тележки и лебедки, тал и др.

При логистическом подходе необходимо рассмотреть все возможные варианты по механизации перегрузочных работ для выбора эффективного при сложившихся условиях эксплуатации вида груза, его тары и упаковки.

Автотранспортное предприятие или организация могут по соглашению с грузоотправителем или грузополучателем принять на себя погрузку и разгрузку:

а) тарных, штучных и катно-бочковых грузов, доставляемых предприятием торговли и общественного питания с небольшим товарооборотом;

б) иных грузов при наличии у автотранспортного предприятия или организации средств механизации погрузочно-разгрузочных работ.

Соглашение оформляется как отдельным договором, так и включением указанных пунктов в договор перевозки.

В случае заключения долгосрочного договора на перевозку грузов автомобильным транспортом обязанности по погрузке-разгрузке конкретных грузов автотранспортным предприятием могут оформляться приложением к договору, а в основном договоре перевозки предусматриваются лишь условия, обеспечивающие максимальное использование погрузочно-разгрузочных механизмов; обязанность грузоотправителя производить предварительную подготовку грузов (укладку на поддоны, в контейнеры и т.п.) и предоставлять место для стоянки и мелкого ремонта погрузочно-разгрузочных механизмов, а также служебные помещения для устройства раздевалок и для отдыха рабочих.

В договоре автотранспортного предприятия или организации с грузоотправителем и грузополучателем может предусматриваться участие шофера в погрузке и разгрузке грузов в порядке, предусмотренном в Правилах по охране труда на автомобильном транспорте.

В случае участия шофера в погрузке или разгрузке шофер при погрузке принимает груз с борта автомобиля, а при разгрузке груз подается шофером на борт автомобиля

При принятии автотранспортным предприятием на себя обязательств по производству погрузочно-разгрузочных работ оно несет ответственность за порчу или повреждение груза при погрузке и разгрузке, происшедшие по их вине.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.