Оборудование для дробления и измельчения сырья и полуфабрикатов (оборудование истирающего, раздавливающего и ударного действия; резательные машины).

КЛАССИФИКАЦИЯ ОБОРУДОВАНИЯ

Измельчение относится к механическим процессам, в результате которых происходит изменение формы и размеров материала без изменения его физико-химических характеристик.

Измельчение широко используют в мукомольном, пивоваренном производствах, при производстве растительного масла, при переработке плодов, овощей и мяса. Сырье и полуфабрикаты измельчают для облегчения или ускорения тепловой обработки, перемешивания, транспортирования, дозирования и других процессов обработки, а также для увеличения площади поверхности твердых материалов с целью ускорения биохимических и диффузионных процессов.

Для крупного и среднего дробления применяют дробилки; для среднего, мелкого, тонкого и коллоидного измельчения — мельницы.

Измельчающие машины подразделяют на вальцовые станки, молотковые, штифтовые, дисковые дробилки; шариковые, дисковые, молотковые и комбинированные мельницы; резательные машины; мясорубки; гомогенизаторы.

Материалы измельчают раздавливанием, ударным воздействием, истиранием и резанием.

К измельчающим машинам истирающего и раздавливающего действия относятся вальцовые станки, различные мельницы, кут- теры, эмульситаторы, дезинтеграторы; к машинам ударного действия — молотковые, штифтовые, ножевые дробилки; к резательным машинам — шинковальные, овощерезки, свеклорезки.

При производстве муки наряду с основным измельчающим оборудованием используют вспомогательные машины, повышающие эффективность измельчения: вымольные машины, деташер, бичевые машины.

Измельчители раздавливающего действия

Гладковалковые дробилки (вальцовые мельницы). По своему устройству гладко-валковые дробилки отличаются от зубовалковых отсутствием зубьев на валках. Обычно валки имеют одинаковое число оборотов, но есть конструкции, в которых валкам придают разные окружные скорости. В результате к раздавливающему действию валков присоединяется еще истирание. Непрерывная и равномерная подача сырья достигается с помощью загрузочных воронок, длина которых одинакова с длиной валка и питающих валков, вращающихся со скоростью, близкой к окружной скорости валков. Кроме того, диаметр поступающих на дробление кусков (г) должен быть примерно в 20 раз меньше диаметра валков /?ж20 г. Зубчатые валки обеспечивают захват более крупных кусков; для них #«5—10 г.

Гладковалковые дробилки могут иметь одну или две пары валков. Из двухвалковых для измельчения растительных материалов пригодна дробилка ДВГ-2 с диаметром валков 40 см и длиной 25 см. Скорость вращения ведущего валка 220 об/мин, ведомого — 190 об/мин. Из четырех-валковых дробилок интерес представляет дробилка БДА-7м, предназначенная для дробления солода. Между первой и второй парами валков установлено вибросито. На вторую пару валков поступает сырье, предварительно измельченное на первой паре валков. Производительность 1000 кг/ч. Диаметр валков 25 см, длина 50 см. Число оборотов в минуту верхней пары валков (ведущего/ведомого) 240/238, нижней пары — соответственно 268/254.

Поверхность валков может быть как гладкая, так и нарезная (рифленая); в последних истирающая способность выше, чем в гладких.

Измельчители истирающе-раздавливающего действия

На сочетании раздавливания с истиранием построен принцип работы жерновых мельниц, бегунов и дисковых мельниц. В качестве иллюстрации приводим краткое описание дисковой мельницы.

Дисковые мельницы

Основной деталью являются два вертикально установленных диска. Вращается обычно один из них. Поверхность дисков имеет режущие или ударные выступы той или иной конструкции. Исходный материал поступает в просвет между дисками, где он измельчается.

Одной из наиболее простых дисковых мельниц является мельница типа «Эксцельсиор», широко применяющаяся в фармацевтическом производстве. В мельнице (рис. 26) диски установлены вертикально. Один диск неподвижный, другой вращается со скоростью 250—300 об/глин. Поверхность дисков покрыта мелкими зубцами, расположенными по окружности в таком порядке, чтобы зубцы движущегося диска попадали в промежутки между зубцами неподвижного диска. Помимо истирания, к раздавливающему эффекту присоединяется срезывающее действие от острых зубцов. Производительность при диаметре дисков 400 мм до 50 кг/ч.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Оборудование для измельчения

Измельчающее оборудование классифицируют:

· по организации процесса (периодические и непрерывные);

· по крупности измельчаемого продукта (машины крупного, среднего и мелкого дробления, тонкого и коллоидного измельчения);

· по применяемому в них способу измельчения (раскалывающего и разламывающего действия; раздавливающего действия; истирающего и раздавливающего действия; ударного действия; ударного и истирающего действия; коллоидное измельчение).

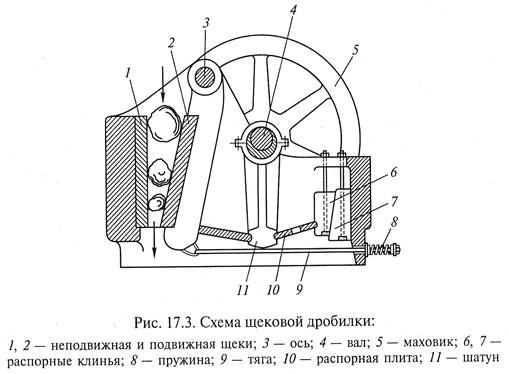

Щёковые дробилки (рис. 17.3) применяют для дробления крупного кускового материала. Состоит из неподвижной щеки 1 и подвижной щеки 2, шарнирно подвешенной на оси 3 таким образом, что при качании она то приближается к неподвижной щеке, то удаляется от нее. Движения эти создаются вращением вала 4, сообщающего возвратно-поступательное движение шатуну 11, соединенному с распорными плитами 10. Плиты 10 шарнирно соединены с подвижной щекой 2 и распорными клиньями 6 и 7, позволяющими изменять ширину выпускной щели, а следовательно, и степень измельчения материала.

Дробление твердого материала, подаваемого сверху, осуществляется в момент сближения подвижной щеки и неподвижной. При прохождении между ними вниз размер частиц измельчаемого продукта уменьшается. Перемещение подвижной щеки в период холостого хода осуществляется под действием собственного веса и тяги 9 с пружиной 8.

Поскольку цикл работы щековой дробилки состоит из периодов измельчения (с затратой энергии) и холостого хода (без затрат энергии), нагрузка на приводной двигатель является неравномерной. C целью ее выравнивания вал 4 сна6жен двумя маховиками 5, аккумулирующими энергию при холостом ходе и отдающими ее при рабочем ходе.

Достоинства щековых дробилок – простота и надежность конструкции, широкая область применения, компактность и легкость обслуживания.

Недостатки – периодический характер воздействия дробящего усилия и неуравновешенность движущихся масс, вызывающие шум и вибрацию.

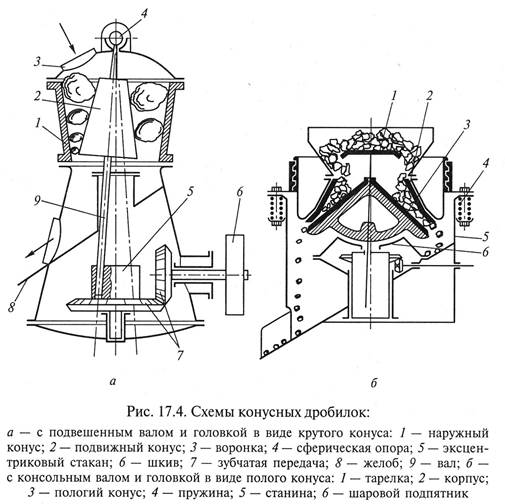

Конусные дробилки применяют для крупного, среднего и мелкого измельчения, они отличаются постоянным воздействием на дробимый материал дробящей поверхностью.

Известны два типа конусных дробилок.

1. Конусная дробилка с подвесным валом и головкой в виде крутого конуса (рис. 17.4, а) состоит из наружного конуса 1, внутри которого помещен подвижный дробящий конус 2, установленный на валу 9, подвешенном на сферической опоре 4. Нижний конец вала 9 свободно вставлен в эксцентриковый стакан 5, который получает вращение от шкива 6 через зубчатую передачу 7. Благодаря наличию эксцентриситета геометрические оси наружного и внутреннего конусов не совпадают, а имеют лишь общую точку пересечения в месте подвеса. Поэтому при вращении эксцентрикового стакана 5 ось вала 9 описывает коническую поверхность вокруг этой точки, т. е. совершает круговое, так называемое, гирационное качание. Вместе с валом круговые качания совершает и дробящий конус. Он не вращается принудительно от приводного механизма машины, а только катится по внутренней поверхности наружного конуса; при приближении к нему материал измельчается, а при отдалении от него – опускается вниз к разгрузочному отверстию.

Материал загружается в дробилку через воронку 3, а измельченный продукт разгружается либо по наклонному желобу 8 сбоку, либо под дробилку, уменьшая ее высоту и предотвращая забивание ее материалом.

2. Конусная дробилка с консольным валом и головкой в виде полого конуса (грибовидная дробилка) (рис. 17.4, б) отличается от описанной ранее формой головки и корпуса. Корпус 2 представляет собой конус, расширяющийся в ту же сторону, что и пологий конус 3 дробящей головки, причем их стенки на определенной длине параллельны и образуют узкую щель (зону параллельности). Корпус 2 связан, и станина 5 амортизируется пружинами 4, расположенными по периметру корпуса.

Основной вал дробилки установлен консольно и опирается на шаровой подпятник 6; на верхнем конце вала установлена тарелка 1, с которой куски материала равномерно сбрасываются в дробилку при качаниях вала. Степень измельчения регулируется подъемом или опусканием корпуса.

В грибовидных дробилках достигаются большая производительность и высокая степень измельчения (i = 10. 30).

Для более мелкого измельчения применяют короткоконусные дробилки с большей зоной параллельности и большим углом наклона конуса.

Достоинства конусных дробилок: высокая производительность из-за непрерывности измельчения материала одновременно раздавливанием и изгибом; спокойная, уравновешенная работа; высокая степень измельчения.

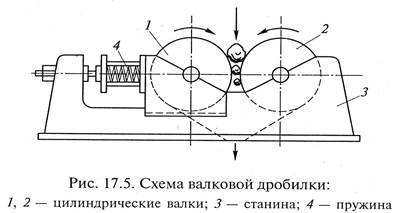

Валковая дробилка (рис. 17.5) состоит из двух параллельно расположенных гладких или зубчатых цилиндрических валков 1 и 2, установленных в станине 3 машины и вращающихся навстречу

друг другу. При вращении они захватывают поступающий сверху материал и дробят его раздавливанием.

Для предохранения валков от аварии в случае попадания в них кусков более твердых материалов валок 1 устанавливается в подвижных подшипниках и удерживается в заданном положении силой пружин 4, которые при увеличении давления позволяют валку отходить влево. Степень измельчения валковой дробилки не более 10 и регулируется изменением расстояния между валками. В зависимости от свойств исходного материала степень измельчения составляет i = 10. 15 для зубчатых и i = 3. 8 для гладких валков.

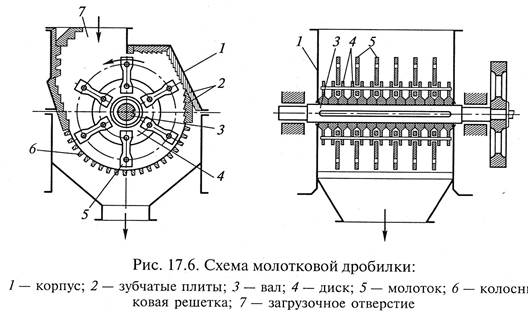

Молотковые дробилки (рис. 17.6) – машины ударного действия и используются, как правило, для измельчения малоабразивных материалов.

В корпусе 1 дробилки, футерованном броневыми зубчатыми плитами 2, на горизонтальном вращающемся валу 3 насажены

диски 4 с шарнирно закрепленными на них ударными молотками 5. Исходный материал подается через загрузочное отверстие 7, подхватывается молотками, частично разбивается ими на лету, а частично измельчается ударом о плиты корпуса. Измельченный материал высыпается из машины через колосниковую решетку 6. Конечные размеры измельчаемого материала определяются размерами отверстий разгрузочной решетки.

Молотковые дробилки различают по числу роторов (одно- и двухроторные), а также по расположению молотков в одной или нескольких плоскостях вращения (одно- и многорядные). Степень измельчения в однороторных дробилках i = 10. 15, в двухроторных i = 30. 40.

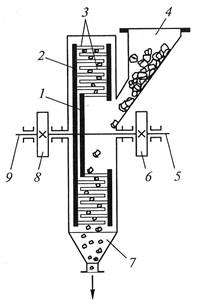

Дезинтегратор (рис. 17.7) состоит из двух дисков 1 и 2, закрепленных на соосных валах 5 и 9. Диски приводятся во вращение в противоположных направлениях от шкивов 6 и 8. На дисках по концентрическим окружностям расположены пальцы (била) 3. Каждый ряд пальцев одного диска расположен с небольшим зазором между двумя рядами пальцев другого диска.

Материал поступает в дезинтегратор сбоку через питатель 4 и измельчается ударами быстровращающихся пальцев. Измельченный материал удаляется через разгрузочный конус 7.

Достоинства дезинтеграторов – простота устройства и компактность, высокие производительность и степень измельчения, надежность в работе.

Недостатки – повышенное изнашивание консольно закрепленных пальцев; большое пылеобразование; значительный расход энергии.

|

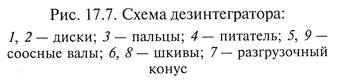

Барабанные мельницы являются одними из самых распространенных машин, которые могут использоваться для грубого, среднего, тонкого и сверхтонкого измельчения. По принципу действия барабанные мельницы относятся к машинам ударно-истирающего действия и по способу возбуждения движения мелющих тел делятся на мельницы с вращающимся барабаном, вибрационные и центро6ежныe.

Вращающаяся барабанная мельница (рис. 17.8) представляет собой враща‑

ющийся барабан 1, в который помещены дробящие тела (шары) 2 и измельчаемый материал. При вращении барабана шары и материал под действием трения и центробежной силы поднимаются до некоторой высоты, а затем падают и скатываются вниз. Измельчение материала при этом происходит как от удара падающих шаров, так и от истирания его между шарами и внутренней поверхностью мельницы.

Вращающиеся барабанные мельницы могут работать как периодически, так и непрерывно.

мельница вновь начинает работать, даже более эффективно по сравнению с размолом сухого вещества.

Шаровые мельницы отличаются универсальностью, постоянством степени измельчения в течение длительного периода работы, надежностью, безопасностью и простотой обслуживания.

Недостатки шаровых мельниц – громоздкость и большой вес; низкий КПД; изнашивание мелющих тел (шаров) и загрязнение материала продуктами изнашивания, шум во время работы.

Коллоидные измельчители обеспечивают величину измельчаемого продукта менее микрона. Измельчение осуществляется чаще всего мокрым способом. Основными частями коллоидного измельчителя являются корпус с коническим гнездом и ротор. Между конической поверхностью корпуса и поверхностью ротора устанавливается зазор для подачи суспензии, равный долям миллиметра, в котором твердые частицы измельчаются истиранием.

Дата добавления: 2015-08-14 ; просмотров: 2993 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Промышленное производство лекарственных препаратов

» data-shape=»round» data-use-links data-color-scheme=»normal» data-direction=»horizontal» data-services=»messenger,vkontakte,facebook,odnoklassniki,telegram,twitter,viber,whatsapp,moimir,lj,blogger»>

Промышленное производство лекарственных препаратов

1. Промышленное производство лекарственных препаратов нормируются документами:

а) требованиями ВОЗ;

+ технологическим регламентом;

в) рецептом;

г) инструкцией;

д) лицензией.

2. Накопление статического заряда на сите зависит:

а) от формы и размера отверстий сетки;

б) от толщины слоя материала на сетке;

+ от влажности материала;

г) от скорости движения материала на сетке;

д) от характера движения и длины пути материала.

3. Возможные причины терапевтической неэквивалентности одинаковых по дозе и лекарственной форме лекарственных средств, выпущенных разными заводами:

+ технология;

б) дозировка лекарственного вещества;

в) пол и возраст больного;

г) пути введения;

д) лекарственная форма.

4. Вспомогательные вещества в производстве таблеток, ответственные за распадаемость:

а) наполнители;

+ разрыхлители;

в) скользящие;

г) антиоксиданты;

д) загустители.

5. Какая стадия технологического процесса производства таблеток идет после гранулирования:

а) прессование;

б) маркировка;

+ опудривание;

г) нанесение оболочек;

д) смешивание.

6. Правила GМР не регламентируют:

а) фармацевтическую терминологию;

+ требования к биологической доступности препарата;

в) требования к зданиям и помещениям фарм. Производства;

г) требования к персоналу;

д) необходимость валидации.

7. Количество высвободившегося из таблеток лекарственного вещества по тесту «Растворение» должно составлять:

а) 30% за 45 минут;

б) 40% за 15 минут;

в) 100% за 60 минут;

+ 75% за 45 минут;

д) 50% за 30 минут.

8. Капельный способ получения желатиновых капсул основан:

а) на погружении форм в желатиновую массу;

+ на экструзии лекарственного вещества через желатиновую пленку;

в) на штамповке капсул из желатиновой ленты.

9. При производстве сборов после измельчения идет технологическая стадия:

а) маркировка;

б) смешивание;

+ просеивание;

г) измельчение;

д) дозирование.

10. В состав галеновых препаратов входят:

а) только индивидуальное действующее вещество;

+ сумма действующих веществ;

в) загустители;

г) корригенты запаха;

д) подсластители.

11. Скорость молекулярной диффузии не зависит:

а) от температуры;

б) от радиуса диффундирующих молекул;

в) от разности концентраций на границе фаз;

г) от площади межфазной поверхности;

+ от атмосферного давления.

12. Для очистки извлечений при получении экстрактов используют:

а) перекристаллизацию;

+ отстаивание и фильтрование;

в) ионный обмен;

г) хроматографирование;

д) перегонку.

13. Экстрагирорвание методом мацерации ускоряют:

+ делением экстрагента на части;

б) предварительным намачиванием сырья;

в) делением сырья на части;

г) увеличением времени настаивания.

14. Масляные экстракты получают методами:

а) реперколяции;

б) барботированием;

+ мацерации с нагреванием.

15. Растворители для инъекционных растворов не должны обладать:

а) высокой растворяющей способностью;

б) химической чистотой;

в) устойчивостью при хранении;

г) фармакологической индифферентностью;

+ низкой температурой кипения.

16. Укажите основные требования, предъявляемые ГФ XI к инъекционным лекарственным формам:

+ апирогенность, стабильность, отсутствие механических включений, стерильность;

б) стабильность, апирогенность, низкая вязкость, стерильность;

в) отсутствие механических включений, стерильность, апирогенность, низкая вязкость;

г) стерильность, низкая вязкость, стабильность, апирогенность;

д) низкая вязкость, стабильность, апирогенность, стерильность.

16. Укажите основные требования, предъявляемые ГФ XI к инъекционным

лекарственным формам, в нужной последовательности:

а) апирогенность, стабильность, отсутствие механических включений, стерильность

б) стабильность, апирогенность, низкая вязкость, стерильность

в) отсутствие механических включений, стерильность, апирогенность, низкая

вязкость

г) стерильность, низкая вязкость, стабильность

+ стерильность, свобода от механических включений, апирогенность,

нетоксичность

17. Для очистки инъекционных растворов в заводских условиях от механических включений можно использовать:

+ мембранные фильтры;

б) фильтр-грибок;

в) нутч-фильтр;

г) отстаивание.

18. Запайка ампул с капиллярами тонкого диаметра осуществляется:

а) отжигом;

+ плавлением концов капилляров;

в) наплавкой на капилляр стеклянной пыли;

г) оттяжкой капилляров;

д) нанесением расплавленного стекла.

19. Стерилизацию термолабильных инъекционных растворов в первичной упаковке проводят:

а) химической стерилизацией;

+ стерилизацией фильтрованием;

в) стерилизацией паром под давлением;

г) газовой стерилизацией;

д) горячим воздухом.

20. Очистка органопрепаратов для парентерального введения не производится методом:

а) смены растворителей;

б) ультрафильтрацией;

в) хроматографией;

г) фракционированием;

+ ультразвуковым воздействием.

21. Способы наполнения аэрозольных баллонов:

а) при перемешивании;

б) при нагревании;

в) при разрежении;

+ при повышенном давлении

21. Аэрозольные баллоны наполняют:

а) при перемешивании

б) при нагревании

в) при разрежении

+ при повышенном давлении

д) самотеком

22. Последовательность сплавления компонентов мазевых основ осуществляется:

а) в порядке возрастания температуры плавления;

+ в порядке убывания температуры плавления;

в) в первую очередь углеводородные основы, затем жировые;

г) в первую очередь жировые, затем углеводородные основы;

д) компоненты основы растворяют при нагревании в жирных или минеральных маслах.

23. Биологическая доступность лекарственных препаратов определяется методом:

+ фармакокинетическим;

б) фотометрическим;

в) объемным;

г) титрометрическим;

д) фармакопейным.

24. Для механического диспергирования в вязкой среде используют:

а) пропеллерные мешалки;

б) РПА;

в) турбинные мешалки;

г) жидкостной свисток;

+ якорные мешалки.

25. К сушилкам контактного типа относятся:

+ вальцовая вакуум-сушилка;

б) распылительная сушилка;

в) ленточная сушилка;

г) сорбционная сушилка;

д) сублимационная сушилка.

26. Гранулят опудривают:

а) для улучшения прессуемости;

б) для предотвращения расслаивания;

+ для улучшения сыпучести;

г) для улучшения распадаемости.

27. Для смешивания увлажненных порошкообразных материалов применяют смесители:

а) с вращающимся корпусом;

+ с вращающимися лопостями;

в) пневматические;

г) с псевдоожижением;

д) центробежного действия.

28. Условия таблетирования на ротационном таблеточном прессе:

+ дозирование сыпучих масс по объему;

б) таблетирование за счет одностороннего удара верхним пуансоном;

в) создание одностороннего постепенно нарастающего давления на прессуемый ма-

териал;

г) формирование увлажненной массы в специальных формах.

29. Анализ гранулята не осуществляется по следующим показателям:

+ средняя масса гранул и отклонение от нее с целю определения однородности;

б) гранулометрический состав;

в) насыпная плотность;

г) сыпучесть;

д) влагосодержание.

29. Для анализа гранулята не используют следующий показатель:

+ среднюю массу гранул и отклонение от нее с целью определения однородности

б) гранулометрический состав

в) насыпную плотность

г) сыпучесть

д) влагосодержание

30. Прямым прессованием таблетируют лекарственного вещества:

+ с кристаллами изометрической формы, обладающие хорошей сыпучестью;

б) входящие в таблетки в большом количестве;

в) предварительно обработанные ПАВ.

31. Для оценки качества желатиновых капсул не используются показатели:

а) средняя масса и отклонение от нее;

б) однородность дозирования;

в) распадаемость;

+ время полной деформации;

д) растворение.

32. В промышленности суспензии не получают:

+ акустическим перемешиванием;

б) диспергированием твердой фазы в дисперсионной среде;

в) конденсацией;

г) ультразвуковым диспергированием.

33. В состав фитопрепаратов индивидуальных веществ входят:

+ индивидуальное действующее вещество;

б) термостабилизирующие добавки;

в) сопутствующие вещества;

г) комплексные соединения;

д) смолы.

34. Циркуляционнная экстракция – это:

а) мацерация с циркуляцией экстрагента;

б) экстракция в поле центробежных сил;

+ многократная экстракция одной и той же порции сырья одной порцией экстрагента.

35. Способами очистки при получении максимально очищенных фитопрепаратов не являются:

а) смена растворителя;

б) высаливание;

+ электролиз;

г) жидкостная экстракция;

д) хроматография.

36. Методы очистки соков из растительного сырья:

а) высаливание;

б) центрифугирование;

в) хроматография;

+ добавление этанола высокой концентрации.

36. К методам очистки соков из растительного сырья не относится:

а) высаливание

б) центрифугирование

+ хроматография

г) добавление этанола высокой концентрации

д) фильтрование

37. На скорость процесса экстракции не влияют факторы:

+ продолжительность процесса извлечения;

б) разность концентраций;

в) измельченность сырья;

г) температура;

д) вязкость экстрагента.

38. К стеклу для изготовления ампул не предъявляют требования:

а) термическая устойчивость;

б) химическая устойчивость;

в) прозрачность;

+ тугоплавкость;

д) отсутствие механических включений.

38. В число требований к стеклу для изготовления ампул не входит:

а) термическая устойчивость

б) химическая устойчивость

в) прозрачность

+ тугоплавкость

д) отсутствие механических включений

39. Оценка качества дрота не осуществляется по показателям:

а) толщина стенок;

б) наружный диаметр;

в) конусность;

+ внутренний диаметр;

д) кривизна.

40. Мойка дрота осуществляется следующими способами:

а) химическим;

б) вакуумным;

+ камерным;

г) параконденсационным;

д) механическим.

41. Укажите, какими способами не осуществляют внутреннюю мойку ампул:

а) шприцевым;

+ камерным;

в) вакуумным;

г) ультразвуковым;

д) параконденсационным.

41. Внутреннюю мойку ампул не осуществляют способом:

а) шприцевым

+ камерным

в) вакуумным

г) ультразвуковым

д) параконденсационным

42. Укажите, какие дистилляторы не используют в заводских условиях для получения воды для инъекций:

а) колонный трехступенчатый аквадистиллятор;

б) термокомпрессионный аквадистиллятор;

+ дистиллятор Д-1;

г) аквадистиллятор трехкорпусной;

д) аквадистиллятор «финн-аква».

42. В заводских условиях для получения воды для инъекций не используют:

а) колонный трехступенчатый аквадистиллятор

б) термокомпрессионный аквадистиллятор

+ дистиллятор Д-1

г) аквадистиллятор трехкорпусной

д) аквадистиллятор «финн-аква»

43. К препаратам высушенных желез относятся:

а) инсулин;

б) пантокрин;

в) гемотоген;

г) пепсин;

+ адиурекрин

+ тиреоидин

44. Аэрозольные баллоны не проверяют по следующим показателям качества:

а) равномерность толщины стенок;

б) прочность;

+ прозрачность;

г) химическая стойкость;

д) наличие внешнего покрытия.

45. Расходный коэффициент – это:

а) количества вещества, используемое для получения заданного количества препарата;

+ отношение массы исходных компонентов к массе готового продукта;

в) отношение массы готового продукта к массе исходных материалов;

г) отношение массы материальных потерь к массе исходных материалов;

д) сумма масс потерь и исходного материала.

46. Выпаривание – это процесс концентрирования растворов путем:

а) частичного удаления жидкого летучего растворителя в поверхности материала;

+ частичного удаления жидкого летучего растворителя при кипении за счет образовании пара внутри упариваемой жидкости;

в) испарения и отвода образующихся паров.

47. Насыпная плотность порошков не зависит:

а) от формы частиц;

б) от размера частиц;

в) от влагосодержания;

г) от истинной плотности;

+ от смачиваемости.

48. При производстве таблеток крахмал не используют в качестве:

а) разрыхляющего вещества;

б) скользящего вещества;

в) склеивающего вещества;

+ пролонгатора;

д) наполнителя.

49. Способы получения тритурационных таблеток:

а) прессование гранулята;

б) гранулирование влажных масс;

в) выкатывание;

г) дражирование;

+ формование влажных масс.

50. Механическая прочность таблеток зависит от указанных факторов:

а) пролонгаторов;

б) массы таблетки;

в) количества скользящих веществ;

+ остаточной влажности;

д) количества в разрыхляющих веществ.

51. Распадаемость таблеток зависит от следующих факторов:

а) количества скользящих веществ;

+ давления прессования;

в) формы частиц порошка;

г) количества антифрикционных веществ;

д) массы таблеток.

52. Покрытие таблеток оболочками не может влиять:

+ на точность дозирования лекарственных веществ;

б) на защиту от воздействия внешней среды;

в) на локализацию действия;

г) на улучшение органолептических свойств таблеток;

д) на пролонгирование действия.

53. Роторно-матричный способ получения желатиновых капсул основан:

+ на штамповке половинок капсульной оболочки с последующим их формированием

в целые капсулы;

б) на формировании капсул с помощью специальных матриц, снабженных пуансонами;

в) на формировании капсульной оболочки с помощью горизонтального пресса с матрицами.

54. В состав максимально очищенных фитопрепаратов входят:

+ сумма действующих веществ;

б) сумма экстрактивных веществ;

в) вспомогательные вещества;

г) красящие;

д) смолы.

55. Какие явления не имеют место в процессе экстракции растительного сырья?

а) диализ экстрагента внутрь клетки;

б) десорбция;

в) растворение клеточного содержимого;

г) диффузия;

+ адсорбция.

55. В процессе экстракции растительного сырья не происходит:

а) диализ экстрагента внутрь клетки

б) десорбция

в) растворение клеточного содержимого

г) диффузия

+ адсорбция

56. К статическим способам экстракции растительного сырья относятся:

+ мацерация;

б) мацерация с циркуляцией экстрагента;

в) непрерывное противоточное экстрагирование;

г) перколяция;

д) реперколяция.

57. Очистку настоек осуществляют способом:

а) диализа;

б) высаливания;

в) спиртоочистки;

+ отстаивания и фильтрации;

д) сорбции.

58. Качество настоек в соответствии с ГФ XI не оценивают по показателям:

а) содержание спирта;

б) содержание тяжелых металлов;

в) сухой остаток;

г) содержание действующих веществ;

+ содержание воды.

59. Оценка качества ампульного стекла не осуществляется по показателям:

а) химическая стойкость;

б) водостойкость;

в) термическая устойчивость;

г) щелочестойкость;

+ температура плавления.

60. Помещение класса чистоты А используются для следующих технологических операций:

а) мойки дрота;

б) выделки ампул;

в) этикетировка ампул;

+ заполнения ампул инъекционным раствором;

д) отжиг ампул.

61. Деминерализацию воды не осуществляют:

а) обратным осмосом;

б) электродиализом;

в) ионным обменом;

г) ультрафильтрацией;

+ осаждением.

62. Ультразвуковой метод мойки ампул позволяет осуществлять:

а) отбраковку ампул с микротрещинами;

б) удаление частиц стеклянной пыли;

в) бактериостатическое действие;

г) одновременно внутреннюю и наружную мойку ампул;

+ удаление впаянных загрязнений.

63. Контроль качества растворов в ампулах не осуществляется по показателям:

а) пирогенность;

б) стерильность;

в) отсутствие механических включений;

г) качественный и количественный анализ действующих веществ;

+ изогидричность.

64. К пропеллентам не относятся:

а) фреоны;

б) пропан;

в) винилхлорид;

г) диоксид углерода;

+ ацетон.

65. Технологический регламент не включает разделы:

а) характеристика готового продукта;

б) технологическая схема производства;

в) аппаратурная схема производства;

г) спецификации оборудования;

+ химическая схема стабилизации лекарственных препаратов.

66. К экстракционным органопрепаратам для парентерального применения относятся:

+ инсулин;

б) пантокрин;

в) тиреоидин;

г) пепсин;

д) адиурекрин.

67. К сушилкам конвективного типа относятся:

а) одновальцовая вакуум-сушилка;

+ распылительная сушилка;

в) двухвольцовая вакуум-сушилка;

г) шкафная вакуум-сушилка;

д) сублимационная.

68. Точность дозирования зависит от технологических свойств порошков:

+ сыпучести;

б) насыпной массы;

в) прессуемости;

г) плотности.

68. Точность дозирования порошков зависит от следующего технологического

свойства:

+ сыпучести

б) насыпной массы

в) прессуемости

г) плотности

д) внешнего вида

69. Влажность порошка влияет:

+ на сыпучесть;

б) на фракционный состав;

в) на форму частиц;

г) на стабильность;

д) на размер частиц.

70. Прямым прессованием не получают таблетки из следующих веществ:

+ кальция лактата;

б) бромкамфоры;

в) гексаметилентетрамина;

г) натрия хлорида;

д) калия йодида.

71. В технологическом цикле таблетирования на РТМ выделяют операции:

а) измельчение;

+ дозирование;

в) нанесение оболочки;

г) определение массы таблетки;

д) упаковка в конвалюты.

72. Вспомогательные вещества, вводимые в таблетируемую массу, в количестве более 1%:

а) кислота стеариновая;

б) твин-80;

в) кальция стеарат;

+ крахмал;

д) магния стеарат.

73. Требования, не предъявляемые к ГФ XI к таблеткам:

а) механическая прочность;

б) точность дозирования;

+ локализация действия лекарственных веществ;

г) распадаемость.

74. В состав желатиновой массы для производства капсул не входят:

а) желатин;

б) красители;

в) нипагин, нипазол;

г) вода;

+ оливковое масло.

75. При производстве жидких экстрактов используются экстрагенты:

а) вода;

б) эфир петролейный;

в) эфир диэтиловый;

+ спирто-водные растворы;

д) хлороформ.

76. Оценка сухих экстрактов проводится по следующим показателям:

а) сухой остаток;

+ содержание влаги;

– плотность;

г) содержание спирта;

д) содержание наполнителей.

77. При производстве густых экстрактов не используют следующие методы очистки вытяжки:

а) отстаивание;

б) применение адсорбентов;

в) спиртоочистку;

г) кипячение;

+ центрифугирование.

78. Для проведения непрерывного противоточного экстрагирования с одновременным перемещением сырья и экстрагента используют:

а) перколятор с РПА;

б) аппарат Сокслета;

+ пружинно – лопастной экстрактор;

г) смеситель;

д) батарею диффузоров.

79. Основные отличия новогаленовых препаратов от галеновых:

а) отсутствие побочного действия;

б) упрощенная технологическая схема получения;

в) содержит комплекс нативных веществ в нативном состоянии;

+ возможность применения в виде инъекционных растворов;

д) высокая стабильность.

80. Термическая стойкость ампульного стекла оценивается по способности выдерживать:

а) агрессивность среды внутреннего содержимого;

б) длительное замораживание;

в) длительное нагревание;

+ перепады температуры от 180°С до 20°С.

81. Технологические приемы, используемые для получения воды апирогенной:

а) обработка обессоленной воды активированным углем;

+ сепарация паровой фазы от капельной;

в) кипячение воды при температуре 100°С в течение 2 часов.

82. Для стерилизации растворов фильтрованием используют:

+ мембранные фильтры с порами 0,22 и 0,3 мкм;

б) мембранные фильтры с порами 0,45 мкм;

в) глубинные фильтры;

г) фильтры ХНИХФИ.

83. Недостатками способа изготовления ампул с помощью роторностеклоформующего автомата являются:

+ возникновение напряжений в стекле;

б) низкая производительность;

в) образованием стеклянной пыли, попадающей внутрь ампулы.

84. Способами наполнения ампул масляными растворами являются:

а) вакуумный;

б) ультразвуковой;

+ шприцевой;

г) контактный.

85. Пролонгирование действия инсулина достигается:

а) совместным осаждением комплекса инсулина с солями меди;

б) совместным осаждением с трилоном Б;

+ получением кристаллической формы.

86. Для введения лекарственных веществ в основу при гомогенизации мазей в заводском производстве используют:

а) паровой змеевик;

б) магнитострикционный излучатель;

+ реактор с РПА;

г) жерновые мельницы;

д) вальцовые мазетерки.

87. Исходными компонентами для приготовления лейкопластыря являются:

+ каучук, канифоль, бензин, цинка оксид, ланолин, парафин жидкий, неозон;

б) окись свинца, масло подсолнечное, свиной жир, вода;

в) воск, парафин, вазелин, ланолин;

г) канифоль, парафин, петролатум;

д) каучук, бензин, цинка оксид, ланолин, парафин.

88. При ультразвуковом диспергировании не происходит:

а) мощного гидравлического воздействия, вызывающее разрушение нестойких веществ;

б) последовательного создания зон сжатия и разрежения;

+ образования кавитационных пузырьков в фазе сжатия;

г) образования кавитационных пузырьков в фазе разрежения;

д) образования кавитационных полостей на границе раздела фаз.

89. Побочные явления при выпаривании, снижающие теплопередачу:

а) пенообразование и брызгоунос;

б) температурная депрессия;

в) массопередача;

+ инкрустация;

д) гидравлическая депрессия.

90. Таблетки типа «ретард» получают:

а) двойным прессованием;

б) прямым прессованием;

+ прессованием микрокапсулированных продуктов;

г) изменением формы матрицы.

91. Гранулирование в процессе таблетирования не позволяет:

а) улучшить сыпучесть порошков;

б) повысить точность дозирования;

+ обеспечить скорость высвобождения лекарственных веществ;

г) предотвратить расслоение многокомпонентных таблетируемых масс;

д) обеспечить равномерное распределение активного компонента.

92. Методы получения мягких бесшовных капсул:

а) макания;

б) роторно-матричный;

в) штамповки;

+ капельный.

93. Разделение твердых и жидких фаз в технологии инъекционных растворов может осуществляться:

а) адсорбцией;

б) экстрагированием;

+ фильтрованием;

г) прессованием;

д) ионным обменом;

94. К галеновым препаратам относятся:

+ настойки

б) спансулы

в) микстуры

г) болюсы

д) дурулы

95. Технологическая схема производства настоек методом мацерации состоит из стадий:

а) настаивание, слив готовой вытяжки, фильтрование, фасовка;

б) настаивание, слив готовой вытяжки, фильтрование, упаривание;

+ настаивание, слив готовой вытяжки, отстаивание, фильтрование, стандартизация,

фасовка;

г) настаивание, слив готовой вытяжки, стандартизация;

д) настаивание, упаривание, стандартизация, фасовка.

96. Необходимыми условиями обеспечения качества лекарственных средств не являются:

а) наличие достаточного количества квалифицированного персонала на предприятии;

б) использование высоких технологий;

в) стандартность лекарственных субстанций и вспомогательных веществ;

г) производственный контроль и валидация;

+ организация перекрестных технологических потоков.

97. Технологическая схема производства максимально очищенных фитопрепаратов не включает стадии:

а) экстракции лекарственного растительного сырья;

б) очистки извлечения;

в) выпаривание, сушку;

+ химическую стерилизацию;

д) получение лекарственной формы.

98. Для проведения экстракционной очистки в системах «жидкость – жидкость» используют:

а) дисковый диффузионный аппарат;

б) экстракторы с РПА;

+ центробежные экстракторы;

г) экстракторы с мешалками;

д) пружинно-лопастной экстрактор.

99. Химическая стойкость ампульного стекла оценивается по изменению рН воды до и после:

+ стерилизации ампул;

б) добавления активированного угля;

в) кипячения;

г) отжига;

100. Аэрозольные баллоны не изготавливают:

из алюминия;

из стекла;

из пластмассы;

+ из стали.?

+ металлокерамики

101. Пирогенные вещества из инъекционных растворов удаляют:

а) термической обработкой в автоклаве при 120°С в течение 1 часа;

б) центрифугированием;

в) фильтрованием через мембранные фильтры;

+ ультрафильтрованием.

102. Микрокапсулирование лекарственного средства не позволяет:

а) модифицировать параметры высвобождения;

+ повышать растворимость;

в) стабилизировать в процессе хранения;

г) программировать высвобождение;

д) маскировать вкус, запах.

103. К мазевым основам предъявляются требования:

а) низкая температура плавления;

+ совместимость с лекарственными веществами;

в) прозрачность;

г) прочность;

д) чистота.

104. Экологически чистые и экономические методы деминерализации воды для ее предварительной подготовки:

а) дистилляция;

б) ионный обмен;

+ электродиализ;

г) прямой осмос;

д) обратный осмос.

105. «Чистые» помещения – это помещения:

а) для санитарной обработки персонала;

+ для изготовления стерильных лекарственных форм с чистотой воздуха, нормируемой по содержанию механических частиц и микроорганизмов;

в) для стерилизации продукции;

г) для анализа продукции;

д) для сушки гранулята.

106. К технологическим свойствам порошков не относятся:

а) насыпная масса;

б) текучесть;

в) прессуемость;

+ пористость;

д) фракционный состав.

107. Укажите, какая стадия в технологическом процессе производства желатиновых капсул способом погружения идет за формированием капсул:

а) окраска капсул;

+ наполнение и запайка капсул;

в) гидрофобизация поверхности;

г) сушка, шлифовка капсул;

д) упаковка в блистеры.

107. В технологическом процессе производства твердых разъемных желатиновых капсул за комплектацией капсул следует стадия:

а) окраски

+ наполнения

в) гидрофобизации поверхности

г) сушки, шлифовки

д) упаковки в блистеры

108. При оценке качества жидких экстрактов не проверяются показатели:

а) содержания спирта;

б) содержания действующих веществ;

+ содержания влаги;

г) плотности;

д) сухого остатка.

109. При получении максимально очищенных фитопрепаратов не применяют способы очистки извлечений:

а) жидкостную экстракцию;

+ дистилляцию;

в) высаливания и смены растворителя;

г) диализа и электродиализа;

д) ионного обмена действующих или балластных веществ.

110. Методы получения настоек:

а) противоточная экстракция и перколяция;

+ перколяция и ускоренная дробная мацерация;

в) экстракция сжиженными газами;

г) реперколяция и циркуляционная экстракция.

111. Укажите стадию технологического процесса при производстве сухих экстрактов, который идет после экстракции

а) сгущение;

б) выпаривание;

+ очистка извлечения;

г) стандартизация;

д) сушка.

112. При получении извлечений в производстве адонизида используют методы экстракции:

а) дробная мацерация;

б) перколяция;

в) мацерация;

г) экстракция с циркуляцией;

+ циркуляционная экстракция.

113. Концентрацию этанола в настойках определяют:

а) с помощью ареометра;

б) с помощью денсиметра;

в) металлическим спиртомером;

г) стеклянным спиртомером;

+ по температуре кипения.

114. К лекарственным формам для ингаляций не относят:

а) растворы;

б) желатиновые капсулы;

в) спреи;

г) аэрозоли;

+ нанокапсулы.

115. Качество запайки ампул без риска контаминации проверяют:

а) отжигом;

б) плавлением капилляров;

+ в камерах под вакуумом;

г) в камерах под давлением;

д) с помощью метиленовой сини после автоклавировании.

116. Оценка качества мазей, согласно ГФ XI, не осуществляется по показателям:

а) количественное содержание лекарственных веществ;

б) рН водного извлечения;

в) размер частиц суспензионных мазей;

+ текучесть;

д) однородность.

117. Вспомогательные вещества в лекарственной форме не влияют:

а) на фармакокинетические параметры;

б) на внешний вид, стабильность при хранении;

в) на условия проведения технологических операций;

+ на однородность по массе единиц упаковки;

д) на терапевтическую эквивалентность.

118. Валидация – это понятие, относящееся к GМР и означающее:

+ контроль и оценку всего производства;

б) контроль за работой ОТК;

в) стерильность;

г) проверку качества ГЛС.

119. Для просеивания лекарственного растительного сырья целесообразно использовать сито:

+ пробивное;

б) плетеное;

в) шелковое;

г) колосниковое;

д) ротационное.

120. Укажите, какая стадия технологического процесса при производстве ампулированных растворов идет после стерилизации:

а) приготовление раствора;

б) стерилизующая фильтрация;

+ наполнение ампул;

г) запайка ампул;

д) определение герметичности.

121. Насыпная плотность гранулята влияет:

а) на формы частиц;

б) на размер частиц;

в) на влагосодержание;

г) на истинную плотность;

+ на массу таблеток.

+ выбор матрицы

122. Оболочки на таблетки наносят с целью:

а) облегчить процесс проглатывания;

+ модифицировать показатели высвобождения лекарственного средства;

в) добиться однородности дозирования;

г) повысить механическую прочность при упаковке.

123. Способами получения медицинских бесшовных желатиновых капсул являются:

а) распыление;

б) ручное формование;

в) прессование;

+ капельный;

д) макание.

124. В состав фитопрепаратов индивидуальных веществ входят:

+ только индивидуальное действующее вещество;

б) модификатор вязкости;

в) сопутствующие вещества;

г) комплексные соединения;

д) смолы.

125. Для диспергирования лекарственного вещества и гомогенизации мазей используется:

а) дезинтеграторы;

+ установка с РПА;

в) дисмембраторы;

г) эксцельсиор.

126. Аквадистилляторы для получения воды для инъекций, в которых используется центробежный способ улавливания капельной фазы:

а) трехступенчатый горизонтальный;

б) трехступенчатый колонный;

в) центритерм;

+ финн-аква;

д) термокомпрессионный.

127. Фармацевтические факторы, влияющие на микробиологическое загрязнение лекарственных веществ:

а) вспомогательные вещества;

б) вид лекарственной формы и пути введения;

в) технологическая схема производства;

г) материальные потери производства;

+ соответствие правилам СМР.

128. Методы, пригодные для сушки термолабильных веществ:

+ сублимационный;

б) псевдоожижение;

в) в поле УВЧ;

г) инфракрасный.

129. Для получения масляных экстрактов не используют:

+ перколяцию;

б) экстракцию сжиженными газами;

в) циркуляционную экстракцию;

г) мацерацию;

д) противоточную экстракцию.

130. В качестве скользящих веществ в производстве таблеток используют:

а) крахмальный клейстер;

б) воду;

+ стеарат кальция;

г) растворы ВМС.

131. Что подразумевают под таблетированием путем прямого прессования?

а) с предварительной грануляцией;

+ без предварительной грануляции;

в) формованием масс;

г) после проведения гомогенизации;

д) с помощью гидравлического пресса.

131. Под таблетированием путем прямого прессования подразумевают процесс:

а) с предварительной грануляцией

+ без предварительной грануляции

в) с формованием масс

г) после проведения гомогенизации

д) с помощью гидравлического пресса

132. Псевдоожижение в фармацевтической технологии не используют:

а) для сушки порошкообразных материалов;

б) для грануляции;

+ для смешивания жидкостей;

г) для смешивания порошков.

133. Аппаратура, используемая при гранулировании:

а) смесители с вращающимся корпусом;

б) СП-30;

+ СГ-30;

г) роторно-пульсационный аппарат;

д) центритерм.

133. При гранулировании используют:

а) смесители с вращающимся корпусом

б) СП-30

+ СГ-30

г) роторно-пульсационный аппарат

д) центритерм

134. В производстве жидких экстрактов и настоек используют экстрагенты:

а) растворы этанола, воду, подсолнечное масло;

б) растворы этанола, воду;

+ растворы этанола;

г) растительные масла;

д) четыреххлористый углерод.

135. Суппозитории из термолабильных лекарственных веществ в промышленности готовят методом:

а) макания;

б) выливания;

в) выкатывания;

+ прессования;

д) диспергирования.

136. Консервирование сырья для производства органопрепаратов не осуществляется с помощью:

а) замораживания;

+ кипячения;

в) обработки этиловым спиртом;

г) обработки ацетоном.

137. Биологическая доступность не определяется:

а) долей всосавшегося в кровь вещества;

б) скоростью его появления в крови;

в) периодом полувыведения;

г) скоростью выведения лекарственного вещества;

+ количеством введенного препарата.

138. Какие технологические стадии не используются для получения аэрозолей:

+ стерилизация препаратов;

б) подготовка пропеллента;

в) подача в аэрозольный баллон концентрата;

г) удаление воздуха из баллона;

д) герметизация баллона.

138. Технологическая стадия, не используемая для получения аэрозолей:

+ стерилизация препаратов

б) подготовка пропелента

в) подача в аэрозольный баллон концентрата

г) удаление воздуха из баллона

д) герметизация баллона

139. Расчет количества этанола и воды при разведении осуществляют:

а) по объему;

+ по массе;?

в) по абсолютному спирту;

г) весообъемным способом;

+ с учетом контракции.?

140. Технологический прием доставки лекарственного средства внутрь клеток:

а) создание мелкодисперсных магнитных форм;

+ липосомирование;

в) нанесение оболочек;

г) солюбилизация.

141. Укажите способ получения желатиновых капсул, растворимых в кишечнике:

а) обработка желатиновых капсул поливинилацетатом;

б) введение в желатиновую массу Nа-КМЦ;

в) введение в желатиновую массу стеариновой кислоты;

+ введение в желатиновую массу ацетилфталилцеллюлозы;

д) введение в желатиновую массу поливинилпирролидона.

142. Коэффициент молекулярной диффузии прямо пропорционален:

+ температуре;

б) вязкости экстрагента;

в) радиусу экстрагируемых частиц.

143. Какое требование обеспечивает целесообразность применения глазных лекарственных пленок?

а) стабильность хранения;

б) стерильность;

+ пролонгированное действие;

г) эластичность;

д) механическая прочность.

144. Преимущества фармацевтических аэрозолей:

а) быстрый терапевтический эффект при сравнительно небольших дозах;

+ возможность ингаляционного введения;

в) отсутствие побочных эффектов;

г) высокая точность дозирования.

145. Ректификация – это:

а) процесс перегонки с водяным паром;

б) перегонка с частичной дефлегмацией;

+ многократно повторяющийся процесс частичного испарения с последующей конденсацией образующихся паров;

г) многократная дистилляция, сопровождающаяся массо- и теплообменом.

146. Аппаратура для влажной грануляции таблетируемых масс:

а) дисмембратор;

+ сушилка-гранулятор СГ-30;

в) компактор;

г) роторно-бильная мельница.

147. На таблеточных машинах двойного прессования получают

+ сухое прессованное покрытие на таблетках;

б) многослойные таблетки для получения инъекционных растворов;

в) матричные таблетки.

148. Микрокапсулы не получают методами:

а) коацервации;

б) напыления;

в) полимеризации;

+ макания;

д) поликонденсации.

149. Каким способом получают эмульсию в промышленности с помощью аппарата РПА?

+ механическое диспергирование;

б) ультразвуковое диспергирование;

в) солюбилизация;

г) коацервация.

149. Эмульсию в промышленности с помощью аппарата РПА получают способом:

+ механического диспергирования

б) ультразвукового диспергирования

в) солюбилизации

г) коацервации

д) барботирования

150. Микрокапсулирование лекарственных средств проводят с целью:

+ регуляции параметров высвобождения;

б) стабилизации лекарственного вещества;

в) повышения однородности дозирования;

г) лучшей прессуемости при дальнейшем таблетировании.

151. Полная работа при дроблении пропорциональна:

а) величине вновь образованной поверхности

б) изменению объема дробимого куска

+ сумме полезной и бесполезной работы

г) сумме вновь образованной поверхности и бесполезной работы

д) изменению объема и бесполезной работы

152. Для уменьшения бесполезной работы используют правило:

+ не дробить ничего лишнего

б) измельчать все без остатка

в) дробить отдельными группами

г) дробить все одновременно

д) дробить сначала крупную фракцию

153. К машинам изрезывающего действия относят:

+ траво- и корнерезки

б) валки, бегуны

в) дезинтегратор, эксцельсиор

г) шаровую и стержневую мельницу

д) дисмембратор

154. К машинам ударно-центробежного действия относят:

а) валки, бегуны

+ дезинтегратор, шаровую, молотковую мельницы

в) эксцельсиор, коллоидную мельницу

г) шаровую и стержневую мельницы

д) струйную мельницу

155. К машинам истирающего и раздавливающего действия относят:

а) молотковую, вибромельницу

+ эксцельсиор, валковую дробилку

в) механическую сечку, жерновую мельницу

г) молотковую мельницу, дезинтегратор

д) струйную мельницу

156. Для среднего и мелкого измельчения используют:

а) молотковую, вибромельницу

б) траво-и корнерезки

+ дезинтегратор, валки

г) шаровую и стержневую мельницы

д) коллидную мельницу

157. Для коллоидного измельчения используют:

+ фрикционную, вибрационную, струйную мельницы

б) мельницу Перплекс, молотковую мельницу

в) валки, жерновую мельницу

г) магнитостриктор, десмембратор

д) шаровую мельницу

158. Для измельчения растительного сырья используют:

а) магнитостриктор, дисмембратор

+ валки, дезинтегратор, траво- и корнерезки

в) молотковую, вибромельницу

г) эксцельсиор, валковую дробилку

д) шаровую мельницу

159. Для диспергирования в жидких и вязких средах используют:

а) дезинтегратор, эксцельсиор

б) бегуны, молотковую мельницу

+ коллоидные, жерновую мельницы

г) шаровую и стержневую мельницы

д) валки

160. Для дробления хрупких кристаллических материалов используют:

+ молотковую мельницу, эксцельсиор, валки

б) коллоидные, жерновую мельницы

в) шаровую и стержневую мельницы

г) магнитостриктор

д) дисмембратор

161. Конструкция вибрационной мельницы предусматривает наличие:

а) барабана, заполненного на 25% шарами

+ барабана, заполненного на 85% шарами, и вала с дебалансом

в) сита в нижней части для уменьшения бесполезной работы

г) ротора и статора с пальцами

д) барабана с эксцентриковым механизмом

162. Конструкция дезинтегратора предусматривает наличие:

а) барабана, заполненного на 25% шарами

б) барабана, заполненного на 85% шарами, и вала с дебалансом

в) сита в нижней части для уменьшения бесполезной работы

+ ротора и статора с пальцами

д) барабана, заполненного стержнями

163. Конструкция молотковой мельницы предусматривает наличие:

а) барабана, заполненного на 25% шарами

б) барабана, заполненного на 85% шарами, и вала с дебалансом

в) сита в нижней части для уменьшения бесполезной работы

+ ротора с молотками

д) барабана, заполненного стержнями

164. Конструкция шаровой мельницы предусматривает наличие:

+ барабана, заполненного на 25% шарами

б) барабана, заполненного на 85% шарами, и вала с дебалансом

в) сита в нижней части для уменьшения бесполезной работы

г) ротора и статора с пальцами

д) двух роторов с пальцами

165. Струйные мельницы измельчают:

а) до 1 мкм и менее, сухим и мокрым способом

б) до 10 мкм и менее, большинство имеет барабан и мелющие шары

+ до 1 мкм и менее, в потоке воздуха или инертного газа

г) хорошо высушенное растительное сырье с помощью ротора или статора

д) в токе жидкости

166. Коллоидные мельницы измельчают:

+ до 1 мкм и менее, сухим и мокрым способом

б) до 10 мкм и менее, большинство имеет барабан и мелющие шары

в) до 1 мкм и менее в потоке воздуха или инертного газа

г) хорошо высушенное растительное сырье с помощью ротора или статора

д) в токе воздуха

167. Классификация измельченного материала осуществляется с помощью:

+ сит (в воздушном потоке или в жидкой среде)

б) микроскопии

в) визуального осмотра

г) экспертной оценки

д) микрометром

168. Типы сеток сит:

+ плетеные, штампованные, колосниковые

б) прессованные, чугунные, капроновые

в) капроновые, плетеные, чугунные

г) колосниковые, прессованные, штампованные

д) плетеные, колосниковые

169. Для ситовой классификации мелкого кристаллического материала

используют сита:

а) штампованные

+ плетеные

в) прессованные

г) пробивные

д) колосниковые

170. Номер шелкового сита соответствует:

а) размеру стороны отверстия в свету

б) диаметру отверстия в мм

+ числу отверстий в 1 см ткани

г) диаметру отверстия в мм х 10

д толщине нити