К легким машинам относятся бурильные машины с глубиной копания

Бурильные машины в строительстве используют для бурения сквджин с целью установки опор линий электропередач и связи, столбов дорожных знаков и ограждений, устройства свай фундаментов зданий и сооружений, опор мостов, производства взрывных работ и т. д. В данном разделе машины для производства буровзрывных работ не рассматриваются, поскольку они в большей степени относятся к горным машинам.

Основными параметрами, обусловливаемыми назначением и определяющими мощность привода, конструкцию и массу бурильных машин, являются глубина и диаметр скважины. Одним из параметров назначения, вводимых по требованиям технологии и условий производства работ, являнтся угол никлона скважины. Машины, имеющие грузоподъёмное оборудование для подъема и установки в скважину опор, столбов и свай, называются бурильно-крановыми. Эти машины можно применять в талых и мерзлых грунтах I—IV категорий, не содержащих крупных твердых включений: камней, валунов, строительных отходов. Машины для бурения скважин под сваи и опоры глубокого заложения обычно оснащают набором специального оборудования и инструмента для применения в грунтах с различными физико-механическими свойствами.

В зависимости от глубины, бурения и массы бурильные машины условно подразделяют на: легкие — с глубиной бурения до 5 м; средние — с глубиной бурения до 20 м; тяжелые — с глубиной бурения свыше 20 м.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Бурильные машины также различают:

— по способу приложения силовой нагрузки — вращательного, ударного и ударно-вращательного действия;

— по способу удаления разрушенного грунта из забоя скважин — с периодическим или цикличным удалением грунта (с помощью лопастных, короткошнековых, керновых и ковшовых буров при вращательном бурении; грейферов и желонок — при ударном бурении); с непрерывным удалением грунта (шнеком, потоком сжатого воздуха или промывочной жидкости);

— по типу привода исполнительных механизмов — с механическим, гидравлическим и электрическим приводом;

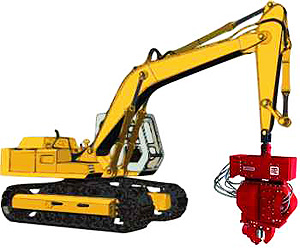

— по типу несущего шасси машины могут быть смонтированы на базе автомобилей, тракторов, экскаваторов, стреловых кранов, а также на спецшасси.

Бурильные машины и оборудование. Буровой инструмент.

Машины для бурения шпуров. Бурильно-крановые машины. Технические и эксплуатационные показатели основных видов бурильных машин. Сваебойное оборудование. Оборудование для погружения свай ударным и вибрационным способами, подмывом и ввинчиванием.

В строительстве бурение производят для инженерно-геологических изысканий, при разработке грунта взрывом, при водоснабжении и водопонижении, для установки столбов, дорожных знаков, надолб, устройства буронабивных свай, анкеров (опоры ЛЭП) и т.п.

Различают механические и физические способы бурения.

У многих машин реализованы механические способы с вращательно-поступательным, ударно-вращательным и ударным движениями рабочего инструмента.

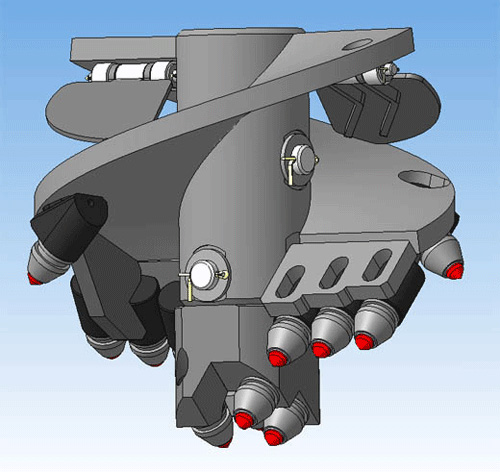

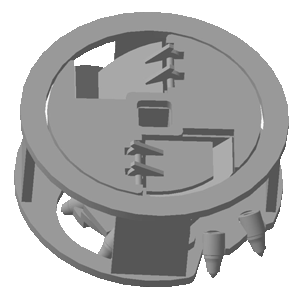

лопастные, шнековые и ковшовые буры;

трехшарошечные и ударные долота.

Грунт удаляют из скважины специальными инструментами, промывкой водой, продувкой (насосные и компрессорные станции). Необходимо много воды. Пыльно, грязно и вредно.

К физическим способам бурения относятся термический, ультразвуковой, электрогидравлический, высокочастотный и гидравлический.

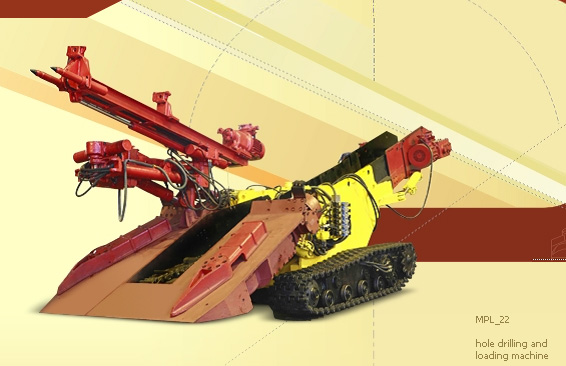

Бурильные машины с вращательно поступательным движением бурового инструмента изготавливают на базе грузовых автомобилей, гусеничных и пневмоколесных тракторов. Буровое оборудование монтируют в качестве сменного рабочего оборудования на одноковшовых эксковаторах, на малогабаритных погрузчиках и других машинах.

Главный параметр Б. М. – глубину бурения (h,м) различают на: 1-легкие Б. М. до 5 м; 2-средние – до 20м; 3-тяжелые Б. М. с глубиной бурения более 20м.

Рабочее оборудование Б. М. состоит из: 1-базового автомобиля; 2-полой бурильной штанги с гидроцилиндром внутри; 3-вращателя через механическую трансмиссию от двигателя; 4-граненой штанги; 5-рабочего инструмента – лопастного (шнекового) бура сзади; 6-выносной опоры.

Для бурения скважины Б. М., устанавливают на выносные опоры, опускают бур на поверхность земли и включением вращателя с одновременным напором гидроцилиндра производят бурение.

По мере заглубления бура в грунт и накопления его на лопастях, бур извлекают из скважины и на повышенной скорости, вращения, освобождают бур от продуктов разрушения. После чего бур снова опускают в скважину и продолжают процесс до требуемой глубины.

Рабочим органом Б. М. для бурения шпуров при разработке прочных грунтов взрывом служат одна или две буровые штанги с резцами или шарошечными долотами на конце. Это одно или двухшпиндельные буровые машины.

Состоит из: 1-ректоров вращения; 2-приводные гидродвигатели; 3-подвижная каретка; 4-рамы и ее направляющие; 5-центральный гидроцилиндр; 6-выносные опоры.

Горизонтальные скважины под шоссейными и железными дорогами для прокладки в них трубопроводов, подземных кабельных линий связи и электроснабжения бурят из открытого перед насыпью приямка – траншеи.

Скважины обсаживают обсадными трубами. Длина скважины – 60м, диаметр до 1720мм – скорость проходки скважины 1,4м/ч; диаметр до 630мм – скорость проходки скважины 15 м/ч. Усилия подачи от 480 до 7200 кН.

Ударно-вращательное бурение. Грунт здесь разрушается в скважине последовательными ударами инструмента с одновременным его вращением. Станки оборудованы погружными пневмоударниками. Применяют их для бурения скважин диаметром 150мм и глубиной 80м.

Для устройства свайных фундаментов применяют забивные, винтовые и набивные сваи. Первые 2 типа изготавливают на заводах ЖБК, а третий тип – непосредственно на объекте (стройплощадке) из монолитного железобетона.

Массовое применение получили забивные призматические сваи квадратного сечения от 0.2×0.2 м до 0.4×0.4 м длиной до 20 м. Используются также винтовые металлические сваи. За рубежом применяют преимущественно буронабивные сваи.

Перед устройством ростверков (строительные конструкции, объединяющие головы свай) верх свай (их головы) выравнивают на проектной отметке, срубая их пневмомолотками, газовой резкой, специальными устройствами – сваерезами.

Набивные изготавливают на месте, заполняя пробуренную скважину арматурным каркасом, обсадной трубой, бетонной смесью с послойным уплотнением. Скважины образуют бурением, пробивкой штампами, раскаткой и их сочетанием. В плотных грунтах скважины без крепления стенок, в обрушающихся – обсадные трубы (извлекаемые, оставляемые). Уширения в скважинах под пяты свай образуют режущими и раздавливающими уширителями рабочих органов бурильных машин, камуфлетными взрывами.

Для механизации работ по устройству набивных свай используют комплект общестроительных машин и оборудования (бурильные; бетоносмесительные; машины для транспортирования, укладки и уплотнения бетонной смеси и др.).

Копры и копровое оборудование.

Копры погружают сваи – оболочки n 0.5÷2.5 м, l=30 м, секциями по 3-8 м, металлический шпунт (корытный или Z-образный профиль) до l=25 м.

Различают копры: рельсовые, навесные на тракторах, одноковшовых эксковаторах, автоматических кранах, в воде плавучие копры.

Главный параметр копров – максимальная длина погружаемых свай (8, 12, 16, 20, 25 м). Индекс КН-12 – копер навесной для свай длиной до 12 м; КР-16 – копер рельсовый для свай длиной до 12 м.

По степени подвижности рабочего оборудования различают копры:

1. Универсальные: полный поворот платформы, изменение вылета и наклон стрелы для забивки наклонных свай.

Рабочий процесс копра: состоит из его перемещения к месту установки сваи, ее строповки, подтягивания, установки на точку погружения, выверки правильности ее положения, закрепления на голове сваи наголовника, установка на сваю погружателя, расстроповку сваи, ее забивку, подъем молота и снятие с погруженной сваи наголовника.

Копры на базе канатных экскаваторов для забивки свай в котлованах и траншеях, располагая их на бровках выемок. Могут погружать несколько свай с одной рабочей позиции. Производительность их – 25-30 шт/смену, l= 8 м; 15-20 шт/смену, l=12 м; 8-12 свай за смену длиной 16 м.

Производительность копров (сменная техническая):

где Тсм – продолжительность смены, ч;

Tц – продолжительность рабочего цикла при погружении одной сваи, ч;

Свайный молот состоит из:

1. Ударника (падающая или ударная часть);

2. Наковальни (шабота) (неподвижная часть, жестко соединена с головой сваи);

3. Устройства для подъема ударной части и ее направления.

4. Гидравлические свайные молоты.

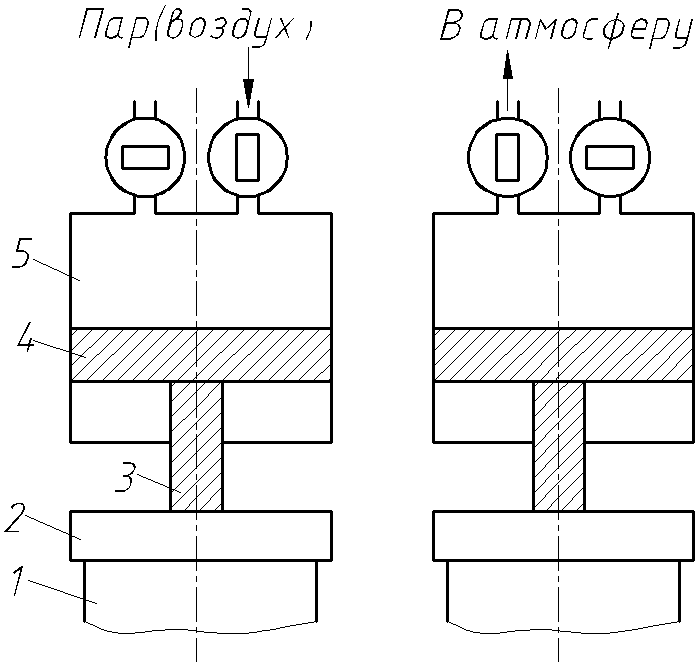

Рис.1. Принцип работы паровоздушного молота одиночного действия: 1-свая; 2-наголовник; 3-шток; 4-поршень; 5-цилиндр.

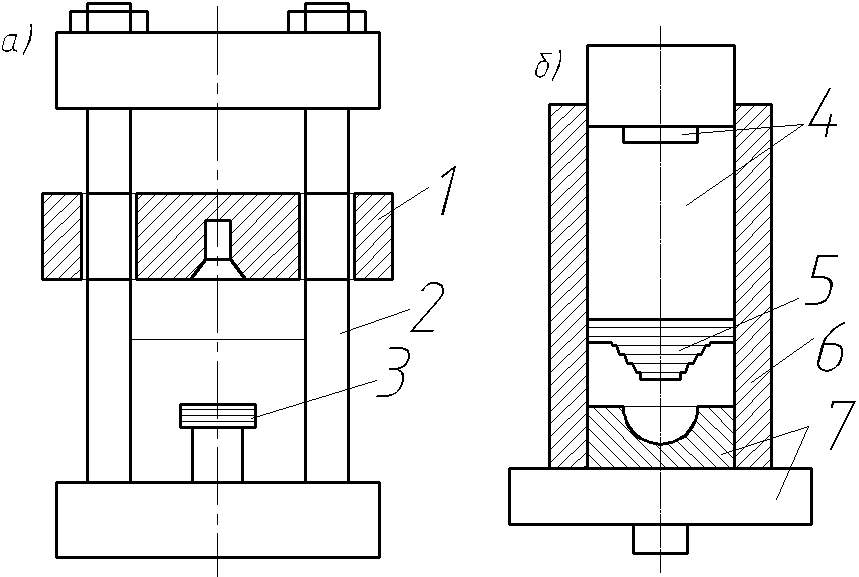

Дизельные молоты бывают трубчатые и штанговые (Рис.2).

Рис.2. Принципиальные схемы дизель-молотов (штангового (а) и трубчатого (б)):

1-подвижный цилиндр; 2-направляющие штанги; 3-поршень; 4-подвижный поршень; 5-головка; 6-неподвижный цилиндр; 7-шабот.

Наголовники позволяют закрепить сваю в направляющих копра и предохранить головы свай от разрушения при ударах молота. Они бывают: металлические литые и сварные с амортизационными прокладками из древесины и полимерных материалов.

Дизельные молоты (наибольшее распространение), работают независимо от внешних источников энергии в режиме двухтактного дизеля. Различают дизель-молоты с направляющими штангами (штанговые) и с направляющим цилиндром (трубчатые).

У трубчатых: ударной частью служит поршень, перемещающийся в направляющем цилиндре. Удары поршня воспринимает шабот. Поршень поднимают кошкой и сбрасывают. От удара поршня о шабот топливно-воздушная смесь разбрызгивается и воспламеняется, газы подбрасывают поршень вверх, откуда он снова падает, сжимая воздух, удаляя отработавшие газы через канал в атмосферу и повторяя процесс.

Вибропогружатели представляют собой возбудитель направленных колебаний вдоль оси сваи. Он соединен со сваей через наголовник, сообщает ей вынуждающее периодическое усилие. Для увеличения амплитуды вынуждающей силы их изготовляют многодебалансными. Низкочастотные – до 10 Гц (частота колебаний); высокочастотные – до 16,6 Гц. Песчаные и супечаные водонасыщенные грунты. Удобны в управлении, производительнее, не разрушают головы свай. Недостаток: ограниченная область применения, сравнительно небольшой срок службы электродвигателей из-за вредного влияния вибрации.

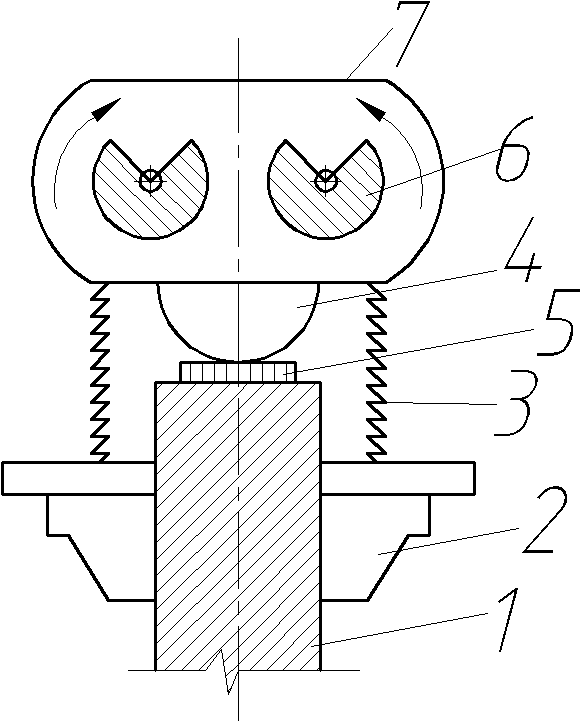

Рис.3. Принципиальная схема устойства вибромолота:

1-свая; 2-наголовник; 3-пружинные амортизоторы; 4-боек; 5-наковальня; 6-дебалансы; 7-корпус с двумя синхронно работающими электродвигателями с дебалансами на их валах.

КЛАССИФИКАЦИЯ БУРИЛЬНЫХ МАШИН И СПОСОБОВ БУРЕНИЯ

По назначению бурильные машины делятся на машины для образования шпуров по углю и горным породам и для проведения скважин различного назначения — разведочных, сбоечных, вентиляционных, дренажных, дегазационных и др.

Шпурами принято называть цилиндрические полости, выполненные в горной породе, глубиной до 5 м при диаметре до 75 мм. Шпуры большего диаметра называют скважинами, а длиной более 5 м — глубокими скважинами.

Бурильные машины, кроме того, классифицируют по способу разрушения горной породы, роду потребляемой энергии.

По первому признаку их подразделяют на машины с механическим, физическим и комбинированным способами разрушения породы, по роду потребляемой энергии — на электрические, пневматические, гидравлические и комбинированные.

При механическом способе разрушения осуществляется непосредственное воздействие специального бурового инструмента на разрушаемую породу. К этому способу относят ударно-поворотное, вращательное, ударно-вращательное и вращательно-ударное бурение.

При комбинированном способе разрушения на породу воздействуют с помощью механического и физического способов одновременно.

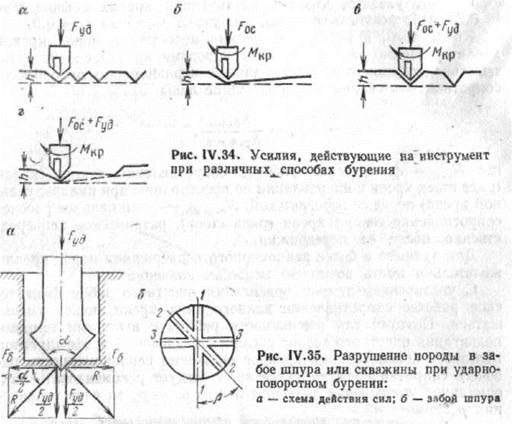

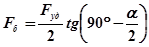

Ударно-поворотное бурение (рис. IV.34, а) характеризуется тем, что клиновидный инструмент внедряется в породу под действием кратковременной, но значительной по величине ударной нагрузки Fyд, направленной по оси инструмента. При этом осевое усилие прижатия инструмента Foc очень мало и обеспечивает только контакт инструмента с породой в момент удара. Крутящий момент MKР также очень мал. После каждого удара вследствие упругости породы и инструмента последний отскакивает от забоя и поворачивается механизмом поворота на некоторый угол β (рис. IV.35), обычно равный 10—20°. Под действием ударной нагрузки происходит разрушение породы под действием бура (борозды 1—1, 2—2 и 3—3) глубиной h и скалывание ее под действием горизонтальной составляющей F6:

где α = 90 ÷120 ° – угол заострения бура.

Разрушенную породу удаляют из шпура или скважины промывкой, продувкой или другим способами. Основное достоинство ударно-поворотного бурения — возможность бурить породы крепостью f = 6 ÷ 20.

С помощью бурильных молотков (перфораторов) бурят шпуры и скважины диаметром 20—150 мм и глубиной до 12 м и более, а станками ударно-канатного бурения — скважины диаметром до 300 мм и глубиной до 40 м и более.

Вращательное бурение (рис. IV.34, б) характеризуется тем, что резец под воздействием осевого усилия подачи F,,c и крутящего момента МКР движется поступательно на забой, отделяя по винтовой линии срез толщиной h. Ударные нагрузки при этом отсутствуют. Разрушение породы может осуществляться резанием, смятием и раздавливанием. Удаление продуктов бурения из шпура или скважины производится с помощью витых штанг или шнеков, сжатого воздуха и воды.

К бурильным машинам вращательного действия относятся ручные и телескопные сверла, бурильные станки, длинноходовые бурильные машины вращательного действия, буросбоечные и буро-шнековые машины. Область их применения — малоабразивные породы с коэффициентом крепости до f = 6 ÷ 8, а при оснащении рабочего инструмента алмазами — крепкие и очень крепкие породы (f >10).

При вращательном бурении различают бурение сплошным забоем, когда порода разрушается по всей его площади, и кольцевым забоем, когда в центре забоя шпура (скважины) остается колонка (керн) неразрушенной породы. Преимущества вращательного бурения: непрерывность процесса, обеспечивающая высокую производительность; разрушение породы крупным срезом, что уменьшает пылеобразование и

удельные энергозатраты; отсутствие вибрации машин при работе. К недостаткам следует отнести ограниченную область применения по крепости горных пород.

Ударно-вращательное бурение (рис. IV.34, в) можно рассматривать как ударное с непрерывным вращением инструмента. Разрушение породы происходит под действием большой ударной нагрузки Fуд, передаваемой клиновидному инструменту (долоту), постоянно прижатому к забою с относительно небольшим осевым усилием Fоc при непрерывном вращении инструмента под воздействием небольшого крутящего момента Мкр,достаточного для того, чтобы производить зачистку шпура (или скважины) от разрушенной породы и срезать небольшую часть ее, слабо связанную с массивом.

Этот способ бурения реализован в буровых агрегатах, применяемых в рудной промышленности при бурении скважин диаметром 85—150 мм и глубиной до 70 м в крепких и абразивных породах (f = 8 ÷20).

Вращательно-ударное бурение(рис. IV.34, г). Разрушение породы происходит под воздействием значительных по величине осевой нагрузки Foc, ударной Fyjr, а также крутящего момента МКР. При таком сочетании усилий основная часть энергии затрачивается на разрушение породы резанием, а ударная нагрузка увеличивает глубину внедрения резца. Область применения — неабразивные породы с коэффициентом крепости f = 6 ÷ 14.

Этот способ бурения реализован в основном на тяжелых бурильных машинах для бурения шпуров и скважин диаметром до 100 мм.

Огневой (термический)способ бурения из всех физических способов получил наибольшее распространение и применяется для прожигания скважин диаметром до 300 мм и глубиной до 30 м. Разрушение породы происходит за счет термонапряжений, возникающих при ее нагреве высокотемпературными газовыми струями (2000—2500 °С), вылетающими из сопел горелки со скоростью до 2000 м/с. Под действием этих напряжений тонкий слой породы растрескивается и под механическим воздействием газовых струй разрушается на мелкие частицы, которые транспортируются из скважин паро-газовой смесью. Наиболее эффективной областью применения являются породы, имеющие кремнистое основание, или породы с низким коэффициентом теплопроводности, которые растрескиваются раньше, чем начинается их плавление.

Ультразвуковой способ буренияосновывается на принципе совместного воздействия на горную породу высокочастотных ультразвуковых колебаний, накладываемых на инструмент, и кавитационного эффекта промывочной жидкости.

Гидравлический способ буренияоснован на действии струй воды небольшого диаметра (0,8—1 мм), подаваемой на забой под высоким давлением (до 200 МПа) и со сверхзвуковой скоростью.

Электрогидравлический способ буренияосуществляется подачей высокого напряжения на контакты электрической цепи, расположенные на забое скважины, заполненной водой. При этом происходит пробой межэлектродного промежутка с образованием газового канала в месте пробоя. Давление в искровом канале в зависимости от параметров разрядного контура достигает 600–1500 МПа. Расположение искрового канала в непосредственной близости от породы приводит к ее разрушению.

Ультразвуковой, гидравлические и электрогидравлический способы бурения в настоящее время находятся в стадии теоретических и экспериментальных исследований и в промышленности не применяются.

К физическому способу относится также взрывобурение, которое может осуществляться с помощью патронов жидких или твердых взрывчатых веществ, а также струйным способом.

В первом случае в промывочному жидкость, циркулирующую по спущенным до забоя скважины трубам, с определенной частотой подаются патроны с жидким или твердым ВВ, взрывающиеся от удара в забой. Во втором случае по специальным трубкам из емкостей к дозирующим приспособлениям забойного взрывобура поступают жидкие компоненты ВВ (горючее и окислитель), которые затем подаются на забой и с помощью инициатора (сплава калия и натрия) взрываются.

Взрывобурение в настоящее время находится в стадии проверки.

Термомеханическое бурениеотносится к комбинированному способу разрушения горной породы. Сущность способа заключается в том, что с помощью высокотемпературных газовых струй в поверхностном слое забоя скважины создается предварительное напряженное состояние, благодаря которому значительно облегчается последующее разрушение породы механическим воздействием (шарошечным долотом или другим буровым инструментом). Производительность станков термомеханического бурения на 30— 50% выше по сравнению с чисто шарошечным бурением.