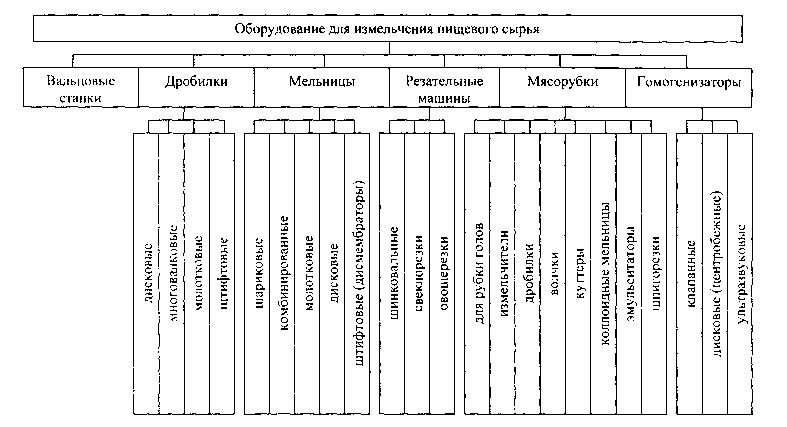

Классификация оборудования для измельчения пищевого сырья

Классификация измельчающих машин приведена на рис.

Рис. Классификация оборудования для измельчения пищевого сырья

Резательные машины предназначены для измельчения растительного сырья на частицы правильной формы (столбики, кружки, кубики) и определенных размеров для соблюдения одинаковых режимов при дальнейшей обработке и дозировке. Качество резки зависит от конструктивных особенностей машины, режима ее эксплуатации, от вида и состояния сырья. Резка сырья осуществляется стальными ножами различной формы (пластинчатыми, дисковыми, треугольными, трубчатыми, серповидными, винтовыми), которые совершают вращательное или колебательное движение.

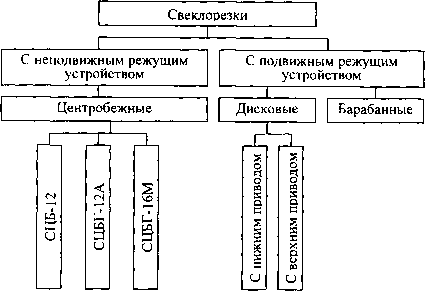

В зависимости от конструкции режущих устройств резательные машины классифицируются на следующие группы:

— центробежные (с неподвижными режущими устройствами), в которых ножевые рамы закреплены в пазах вертикального корпуса, а продукт прижимается к ножам за счет центробежной силы и заклинивающего действия лопастей вращающегося ротора;

— дисковые (с подвижными режущими устройствами), в которых ножи крепятся к вращающемуся диску, а продукт прижимается к ножам специальными прижимами и под действием собственной массы;

— барабанные (с подвижными режущими устройствами), в которых ножевые рамы крепятся в пазах стенки горизонтального вращающегося барабана, а продукт прижимается к ножам специальными устройствами;

— комбинированные, в которых имеются две и более групп ножей, причем одна группа ножей совершает вращательное движение, а другая, как правило, неподвижная и находится в перпендикулярной плоскости.

Действие свеклорезок основано на взаимоотносительном движении свеклы и ножей, которое может осуществляться различно. В некоторых конструкциях свеклорезок, например в резках с горизонтальным диском, движутся ножи, закрепленные во вращающемся диске, свекла же неподвижна; такие свеклорезки называются дисковыми.

В других конструкциях ножи закреплены неподвижно на стенках вертикального цилиндра, свекла движется по внутренней поверхности цилиндра, прижимаясь к ножам действием центробежной силы. Такие резки называются центробежными. В последнее время получили распространение барабанные резки, в которых ножи закреплены на стенках вращающегося горизонтального барабана, а свекла находится внутри барабана и удерживается от вращения особым приспособлением.

В настоящее время наиболее распространенными в сахарной промышленности являются центробежные свеклорезки.

Классификацию машин для резания свеклы (рис.) можно дать, исходя из взаимного относительного движения свеклы и режущих устройств, а также из конфигурации узла, в котором установлены режущие устройства.

Рис. Классификация свеклорезок

В центробежных свеклорезках рамы с ножами закреплены в пазах вертикально установленного корпуса. Свекла, поступающая в свеклорезку, перемещается относительно ножей с помощью ротора и прижимается к ножам при помощи центробежной силы и заклинивающего действия лопастей улитки.

В дисковых свеклорезках ножи с рамами устанавливаются в пазах горизонтально вращающегося диска, свекла же находится в неподвижном состоянии и прижимается к ножам под действием собственной массы и при помощи специальных прижимов. В барабанных свеклорезках ножи с рамами закреплены в пазах стенки горизонтально вращающегося барабана, свекла находится внутри барабана, удерживается от вращения вместе с барабаном и прижимается к ножам специальными устройствами.

Ножи в свеклорезке можно менять на ходу, производительность свеклорезок регулируется изменением частоты вращения ротора или количеством работающих ножей.

Дисковые свеклорезки потребляют меньше энергии, чем центробежные и барабанные, на них получают хорошую свекловичную стружку, но расход ножей на резание 100 т свеклы больше по сравнению с другими типами свеклорезок. Для замены ножей свеклорезку необходимо останавливать.

Барабанные свеклорезки просты по устройству, но в процессе эксплуатации потребляют большое количество ножей и энергии, стружка получается низкого качества, смена ножей осуществляется только при остановке машины.

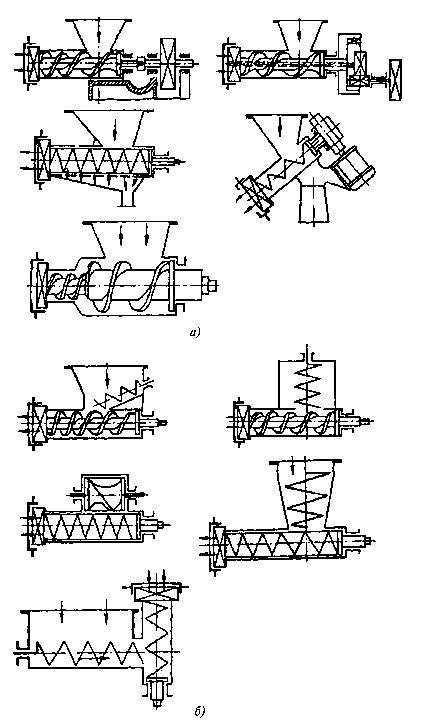

Волчки предназначены для среднего и мелкого измельчения сырья.

Основные части волчка — механизмы подачи, измельчения и привод. Механизм подачи имеет загрузочный бункер, в котором либо смонтирован питатель (принудительная подача), либо его нет (сырье загружается самотеком). По конструкции питатели бывают одно- и двухшнековыми, спиральными, лопастными, пальцевыми, их расположение относительно механизма подачи может быть верхним параллельным или боковым параллельным, перпендикулярным, угловым и соосным (рис.).

Рис. Схема волчков с принудительной (а) и без принудительной (б) подачи сырья

Механизм измельчения волчка бывает коническим, цилиндрическим и плоским. Последний получил наибольшее распространение. Это вызвано не только удобством и быстротой обслуживания, но и возможностью выполнения на нем ступенчатого измельчения, а также простотой изготовления и надежностью работы. Он представляет собой последовательное чередование неподвижных решеток и вращающихся ножей.

Привод волчка электромеханический. По конструкции он может быть общим и раздельным для подающего и режущего механизмов, одно- и многоскоростным. Применение раздельного привода связано с заданием различных режимов работы подающего и режущего механизмов в зависимости от свойств измельчаемого сырья.

За основную техническую характеристику волчка принимают диаметр решетки. Наибольшее применение для измельчения мягкого мясного сырья нашли волчки с диаметрами решетки 112, 114, 120, 160 и 200 мм.

В настоящее время получили распространение волчки, которые наряду с измельчением выполняют и другие технологические операции — смешивание, жиловку, посол, наполнение фаршем оболочек при производстве колбасных изделий. Для их выполнения в приемном бункере волчка монтируют детали, которые одновременно перемешивают и нагнетают сырье в механизм измельчения; на горловине волчка устанавливают дополнительные насадки для наполнения колбасных оболочек.

Куттеры предназначены для тонкого измельчения мясного мягкого сырья и превращения его в однородную гомогенную массу. До поступления в куттер сырье предварительно измельчают на волчке, но отдельные конструкции куттеров имеют приспособления для измельчения кускового сырья. Куттеры бывают периодического и непрерывного действия.

Коллоидные мельницы и измельчители применяют для обработки мягкого мясного сырья. Режущий механизм этого оборудования представляет собой одиночные серповидные ножи; ножи, имеющие парную режущую деталь в виде решеток, пальцев, ножен, отражателей, дисков и пр.; комбинированный режущий механизм. Ножи бывают гладкими или зубчатыми. Их устанавливают непосредственно на валу, диске, барабане, крестовине, червяке. Решетки бывают плоскими, цилиндрическими, коническими, неподвижными, подвижными, вращающимися, качающимися; пальцы и отражатели — с острозаточенными гранями. Режущий механизм коллоидной мельницы представляет собой также парную режущую деталь: вращающийся ротор и неподвижный статор. Ротор и статор бывают гладкими и зубчатыми.

Измельченный продукт вытесняется деталями режущего механизма или перемещается вращающимися дисками, лопастями, шнеками.

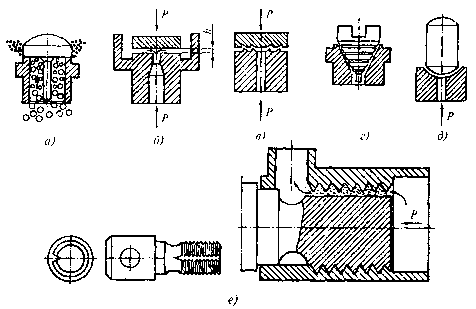

Гомогенизаторы подразделяются на клапанные, дисковые или центробежные и ультразвуковые. Основным фактором, определяющим конструкцию гомогенизаторов, является количество плунжеров. По этому признаку выпускаемые гомогенизаторы можно разделить на одно-, трех- и пятиплунжерные.

Схемы конструкций гомогенизирующих головок, используемых в различных типах гомогенизаторов, приведены на рис.

Рис. Схемы конструкций гомогенизирующих головок: а — с обыкновенным клапаном; б — с клапаном с отражательными стенками; в — с клапаном с наклонными и концентричными нарезами в горизонтальной плоскости; г — с клапаном с наклонными и концентричными нарезами в наклонной плоскости; д — со сферическим клапаном; е — с резьбовым клапаном с продольной прорезью

Основными рабочими органами гомогенизирующей головки являются седло и клапан, от конструкции которых в известной мере зависит степень дисперсности частиц при гомогенизации. Разнообразие конструкций гомогенизирующих устройств обусловлено стремлением повысить гомогенизирующий эффект за счет повышения турбулентности потока гомогенизируемой жидкости, усиления явлений кавитации, повышения скорости движения жидкости на входе в клапанную щель. Клапанная щель может быть гладкой и волнообразной с постоянным или переменным сечением.

Для преодоления сопротивления при прохождении через узкую щель продукт подается под высоким давлением (15. 30 МПа).

Сила Р, прилагаемая при подаче продукта, поднимает клапан, и между ним и седлом образуется узкий канал высотой h, через который протекает жидкость. Клапан остается над седлом в плавающем состоянии, и вследствие изменения гидродинамических условий (давления, вибрации) высота канала постоянно меняется.

Измельчающие машины классификация и характеристика

Необходимость в различных видах нагрузок, а также в различных по принципу действия конструкциях и размерах машин для измельчения вызывается многообразием свойств и размеров измельчаемых материалов, а также различными требованиями к крупности готового продукта. Так же как процессы измельчения, машины, применяемые для этих процессов, разделяют на дробилки и мельницы.

По принципу действия различают дробилки:

1. Щековые (а), в которых материал раздрабливается под действием раздавливания, раскалывания и частичного истирания в пространстве между двумя щеками при их периодическом сближении.

2. Конусные (б), в которых материал раздрабливается раздавливаннем, изломом, частичным истиранием между двумя коническими поверхностями, одна из которых движется эксцентрично по отношению к другой, осуществляя тем самым непрерывное дробление материала.

3. Валковые (в), в которых материал раздавливается между двумя валками, вращающимися навстречу один другому. Нередко палки вращаются с разной частотой и тогда раздавливание материала сочетается с его истиранием.

4. Ударного действия, которые, в свою очередь, разделяются на молотковые (г) и роторные (д). В молотковых дробилках материал измельчается в основном ударом по нему шарнирно подвешенных молотков, а также истиранием. В роторных дробилках дробление достигается в результате удара по материалу жестко закрепленных к ротору бил, удара материала об отражательные плиты и ударов кусков материала один о другой.

Некоторые измельчающие машины (бегуны и дезинтеграторы) можно отнести к дробилкам и к мельницам, так как они применяются и для грубого помола, и для мелкого дробления. Принцип действия и конструкции таких машин рассмотрены в тематических статьях.

Мельницы по принципу действия разделяют на:

1) барабанные (а, б, в), в которых материал измельчается во вращающемся (а) или вибрирующем (б) барабане при помощи загруженных в барабан мелющих тел, или без мелющих тел ударами и истиранием частиц материала один о другой и о футеровку барабана (в);

2) среднеходные, в которых материал измельчается раздавливанием и частичным истиранием между каким-либо основанием и рабочей поверхностью шара, валка, ролика. На рисунке выше (г) показана схема ролико-маятниковой мельницы. Ролик прижимается центробежной силой к борту чаши и измельчает материал, попадающий между бортом и роликом;

3) ударные (д), в которых материал измельчается ударам шарнирных (шахтные мельницы), или жестко закрепленных (аэробильные мельницы) молотков. Продукт, достигший определенной тонины помола, выносится из зоны действия молотков воздушным потоком;

4) струйные (е), где материал измельчается в результате трения и соударения частиц материала одна о другую, а также о стенки камеры при движении частиц воздушным потоком большой скорости.

Перечисленные способы измельчения, несмотря на их значительное количество, относятся по принципу действия к методу механического измельчения при непосредственном воздействии рабочего органа на измельчаемый материал или частиц материала одна на другую. Разрабатываются методы измельчения материалов, основанные на других физических явлениях, а именно: при помощи электрогидравлического эффекта (высоковольтный разряд в жидкости), ультразвуковых колебаний, быстросменяющихся высоких и низких температур, лучей лазера, энергии струй воды и др.

Несмотря на многообразие типов и видов машин для измельчения материалов существуют общие требования, которым должны удовлетворять эти машины: простота конструкции, удобство и безопасность ее обслуживания; минимальное количество изнашивающихся деталей, конструкция которых и конструкция крепления обеспечивали бы их легкую замену; предохранительные устройства, которые при превышении допустимых нагрузок разрушались бы (распорные плиты, болты и т. д). или деформировались (пружины), защищая от поломок более сложные и дорогостоящие узлы; обеспечивать выполнение санитарно-гигиенических норм по шуму, вибрации и запыленности воздуха.

Измельчающие машины. Классификация

К измельчающим машинам относят молотковые дробилки, дробилки с зубчатыми валками, дисковые дробилки, вальцовые станки, резательные и терочные машины.

Молотковые дробилки. Обеспечивают мелкое дробление и применяются для измельчения картофеля и овощей, для разбивания комков в сыпучих материалах, для дробления костей и зерна в производстве комбикормов, для получения хлебопекарной муки в индивидуальных хозяйствах.

Дробилки с зубчатыми валками. Эти дробилки применяют для измельчения плодов и овощей. Рабочие органы дробилки— валки, снабженные серповидными ножами. Ножи одного валка проходят между ножами другого. Валки вращаются с различной скоростью навстречу один другому, что приводит к измельчению материала, попавшего под ножи.

Дисковые дробилки. Для мелкого и тонкого измельчения зерна, солода, сухарей и других продуктов используют дисковые дробилки с рифлеными дисками.

Вальцовые станки. На мукомольных, крупяных и комбикормовых заводах применяют вальцовые станки. Они обеспечивают мелкое и тонкое измельчение.Вальцы вращаются навстречу друг другу с разной скоростью, что обеспечивает не только раздавливание, но и истирание продукта.

Резательные машины. Там, где в последующих технологических операциях требуется не только дробление, но и придание кускам и частицам сырья определенной формы, применяют резательные машины. Так, в сахарной промышленности для успешного проведения экстракции свеклу необходимо предварительно разрезать на тонкие пластинки — стружку. Картофель и овощи перед сушкой нарезают в виде s кубиков, яблоки — в виде плоских круглых пластин. Эти операции выполняют на резательных машинах (резках), снабженных специальными ножами.

Сырье подается в приемный бункер, из него падает на вращающиеся диск и поступает в корпус машины. Корпус имеет криволинейную поверхность, выполненную так, чтобы по мере движения материала расстояние между диском и корпусом уменьшалось, а материал прижимался к диску. Подобные резки разрезают плоды и овощи на брусочки, форма которых зависит от формы ножей.

Оборудование для измельчения

Измельчающее оборудование классифицируют:

· по организации процесса (периодические и непрерывные);

· по крупности измельчаемого продукта (машины крупного, среднего и мелкого дробления, тонкого и коллоидного измельчения);

· по применяемому в них способу измельчения (раскалывающего и разламывающего действия; раздавливающего действия; истирающего и раздавливающего действия; ударного действия; ударного и истирающего действия; коллоидное измельчение).

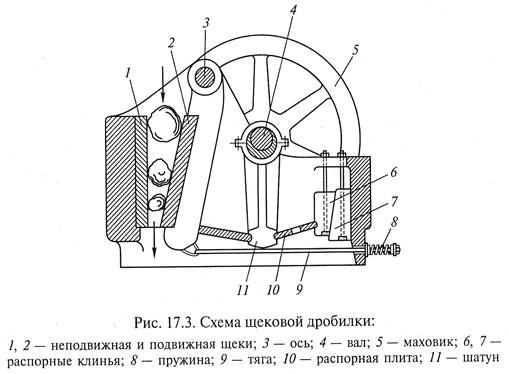

Щёковые дробилки (рис. 17.3) применяют для дробления крупного кускового материала. Состоит из неподвижной щеки 1 и подвижной щеки 2, шарнирно подвешенной на оси 3 таким образом, что при качании она то приближается к неподвижной щеке, то удаляется от нее. Движения эти создаются вращением вала 4, сообщающего возвратно-поступательное движение шатуну 11, соединенному с распорными плитами 10. Плиты 10 шарнирно соединены с подвижной щекой 2 и распорными клиньями 6 и 7, позволяющими изменять ширину выпускной щели, а следовательно, и степень измельчения материала.

Дробление твердого материала, подаваемого сверху, осуществляется в момент сближения подвижной щеки и неподвижной. При прохождении между ними вниз размер частиц измельчаемого продукта уменьшается. Перемещение подвижной щеки в период холостого хода осуществляется под действием собственного веса и тяги 9 с пружиной 8.

Поскольку цикл работы щековой дробилки состоит из периодов измельчения (с затратой энергии) и холостого хода (без затрат энергии), нагрузка на приводной двигатель является неравномерной. C целью ее выравнивания вал 4 сна6жен двумя маховиками 5, аккумулирующими энергию при холостом ходе и отдающими ее при рабочем ходе.

Достоинства щековых дробилок – простота и надежность конструкции, широкая область применения, компактность и легкость обслуживания.

Недостатки – периодический характер воздействия дробящего усилия и неуравновешенность движущихся масс, вызывающие шум и вибрацию.

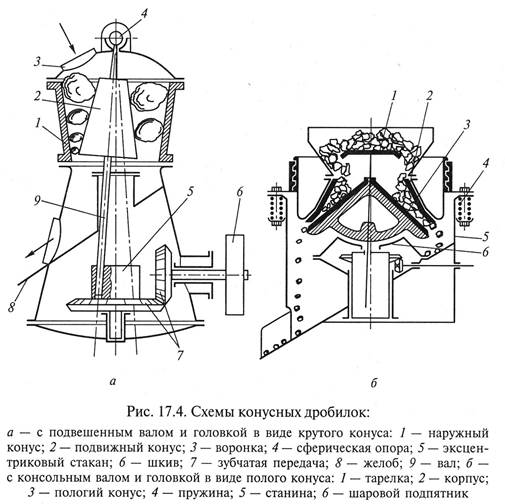

Конусные дробилки применяют для крупного, среднего и мелкого измельчения, они отличаются постоянным воздействием на дробимый материал дробящей поверхностью.

Известны два типа конусных дробилок.

1. Конусная дробилка с подвесным валом и головкой в виде крутого конуса (рис. 17.4, а) состоит из наружного конуса 1, внутри которого помещен подвижный дробящий конус 2, установленный на валу 9, подвешенном на сферической опоре 4. Нижний конец вала 9 свободно вставлен в эксцентриковый стакан 5, который получает вращение от шкива 6 через зубчатую передачу 7. Благодаря наличию эксцентриситета геометрические оси наружного и внутреннего конусов не совпадают, а имеют лишь общую точку пересечения в месте подвеса. Поэтому при вращении эксцентрикового стакана 5 ось вала 9 описывает коническую поверхность вокруг этой точки, т. е. совершает круговое, так называемое, гирационное качание. Вместе с валом круговые качания совершает и дробящий конус. Он не вращается принудительно от приводного механизма машины, а только катится по внутренней поверхности наружного конуса; при приближении к нему материал измельчается, а при отдалении от него – опускается вниз к разгрузочному отверстию.

Материал загружается в дробилку через воронку 3, а измельченный продукт разгружается либо по наклонному желобу 8 сбоку, либо под дробилку, уменьшая ее высоту и предотвращая забивание ее материалом.

2. Конусная дробилка с консольным валом и головкой в виде полого конуса (грибовидная дробилка) (рис. 17.4, б) отличается от описанной ранее формой головки и корпуса. Корпус 2 представляет собой конус, расширяющийся в ту же сторону, что и пологий конус 3 дробящей головки, причем их стенки на определенной длине параллельны и образуют узкую щель (зону параллельности). Корпус 2 связан, и станина 5 амортизируется пружинами 4, расположенными по периметру корпуса.

Основной вал дробилки установлен консольно и опирается на шаровой подпятник 6; на верхнем конце вала установлена тарелка 1, с которой куски материала равномерно сбрасываются в дробилку при качаниях вала. Степень измельчения регулируется подъемом или опусканием корпуса.

В грибовидных дробилках достигаются большая производительность и высокая степень измельчения (i = 10. 30).

Для более мелкого измельчения применяют короткоконусные дробилки с большей зоной параллельности и большим углом наклона конуса.

Достоинства конусных дробилок: высокая производительность из-за непрерывности измельчения материала одновременно раздавливанием и изгибом; спокойная, уравновешенная работа; высокая степень измельчения.

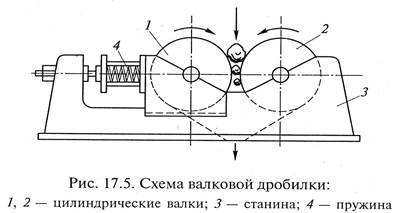

Валковая дробилка (рис. 17.5) состоит из двух параллельно расположенных гладких или зубчатых цилиндрических валков 1 и 2, установленных в станине 3 машины и вращающихся навстречу

друг другу. При вращении они захватывают поступающий сверху материал и дробят его раздавливанием.

Для предохранения валков от аварии в случае попадания в них кусков более твердых материалов валок 1 устанавливается в подвижных подшипниках и удерживается в заданном положении силой пружин 4, которые при увеличении давления позволяют валку отходить влево. Степень измельчения валковой дробилки не более 10 и регулируется изменением расстояния между валками. В зависимости от свойств исходного материала степень измельчения составляет i = 10. 15 для зубчатых и i = 3. 8 для гладких валков.

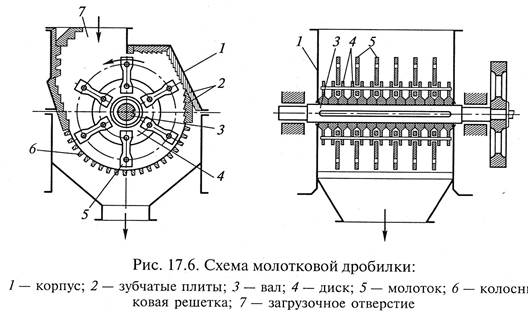

Молотковые дробилки (рис. 17.6) – машины ударного действия и используются, как правило, для измельчения малоабразивных материалов.

В корпусе 1 дробилки, футерованном броневыми зубчатыми плитами 2, на горизонтальном вращающемся валу 3 насажены

диски 4 с шарнирно закрепленными на них ударными молотками 5. Исходный материал подается через загрузочное отверстие 7, подхватывается молотками, частично разбивается ими на лету, а частично измельчается ударом о плиты корпуса. Измельченный материал высыпается из машины через колосниковую решетку 6. Конечные размеры измельчаемого материала определяются размерами отверстий разгрузочной решетки.

Молотковые дробилки различают по числу роторов (одно- и двухроторные), а также по расположению молотков в одной или нескольких плоскостях вращения (одно- и многорядные). Степень измельчения в однороторных дробилках i = 10. 15, в двухроторных i = 30. 40.

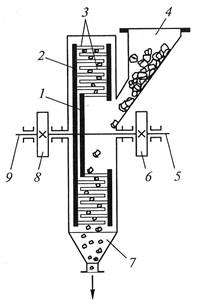

Дезинтегратор (рис. 17.7) состоит из двух дисков 1 и 2, закрепленных на соосных валах 5 и 9. Диски приводятся во вращение в противоположных направлениях от шкивов 6 и 8. На дисках по концентрическим окружностям расположены пальцы (била) 3. Каждый ряд пальцев одного диска расположен с небольшим зазором между двумя рядами пальцев другого диска.

Материал поступает в дезинтегратор сбоку через питатель 4 и измельчается ударами быстровращающихся пальцев. Измельченный материал удаляется через разгрузочный конус 7.

Достоинства дезинтеграторов – простота устройства и компактность, высокие производительность и степень измельчения, надежность в работе.

Недостатки – повышенное изнашивание консольно закрепленных пальцев; большое пылеобразование; значительный расход энергии.

|

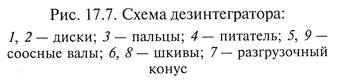

Барабанные мельницы являются одними из самых распространенных машин, которые могут использоваться для грубого, среднего, тонкого и сверхтонкого измельчения. По принципу действия барабанные мельницы относятся к машинам ударно-истирающего действия и по способу возбуждения движения мелющих тел делятся на мельницы с вращающимся барабаном, вибрационные и центро6ежныe.

Вращающаяся барабанная мельница (рис. 17.8) представляет собой враща‑

ющийся барабан 1, в который помещены дробящие тела (шары) 2 и измельчаемый материал. При вращении барабана шары и материал под действием трения и центробежной силы поднимаются до некоторой высоты, а затем падают и скатываются вниз. Измельчение материала при этом происходит как от удара падающих шаров, так и от истирания его между шарами и внутренней поверхностью мельницы.

Вращающиеся барабанные мельницы могут работать как периодически, так и непрерывно.

мельница вновь начинает работать, даже более эффективно по сравнению с размолом сухого вещества.

Шаровые мельницы отличаются универсальностью, постоянством степени измельчения в течение длительного периода работы, надежностью, безопасностью и простотой обслуживания.

Недостатки шаровых мельниц – громоздкость и большой вес; низкий КПД; изнашивание мелющих тел (шаров) и загрязнение материала продуктами изнашивания, шум во время работы.

Коллоидные измельчители обеспечивают величину измельчаемого продукта менее микрона. Измельчение осуществляется чаще всего мокрым способом. Основными частями коллоидного измельчителя являются корпус с коническим гнездом и ротор. Между конической поверхностью корпуса и поверхностью ротора устанавливается зазор для подачи суспензии, равный долям миллиметра, в котором твердые частицы измельчаются истиранием.

Дата добавления: 2015-08-14 ; просмотров: 2983 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ