Время работы:9:00-17:00 Пн-Пт

Изготовление автосветотехники

Одним из направлений деятельности ООО «Монолит-Сити 1» является производство автомобильных фар, производство и изготовление рассеивателей, производство отражателей и другой автосветотехники. Разработка и изготовление автомобильных фар на заказ происходит под строгим контролем, поэтому каждое изделие отвечает всем существующим нормам и стандартам. Работаем как «с нуля» — с этапа проектирования изделия и изготовления пресс-формы, так и с уже готовыми пресс-формами заказчика.

Мы не пользуемся сторонними услугами, все этапы производства автофар – от изготовления поликарбоната фар до сборочного производства отражателя, проходят прямо на заводе, благодаря нашим производственным возможностям мы можем осуществлять полный цикл изготовления данных изделий — от отливки заготовок до финальной сборки и упаковки.

Вся автосветотехника, выпускаемая заводом, качественна, надежна и долговечна. Предлагаем приобрести задние фонари оптом, купить фары оптом, автолампы оптом.

Наименование: ООО «Монолит-Сити 1»

Юридическое наименование: ООО «Монолит-Сити 1»

Телефон: +7 (499) 346-62-71

Офис: RU 129327 г. Москва СВАО ул.Шушенская, дом 3, корпус 1, офис 4

Телефон: +7 (499) 346-62-71

Мобильный: +7 (915) 799-80-10

Режим работы: 9:00-17:00 Пн-Пт

Светорассеиватели для иномарок – собственное производство

Пожалуй, каждому водителю со стажем знакома ситуация, когда качество внешнего освещения автомобиля резко снижается из-за стекол – светорассеивателей. Поликарбонатные, стеклянные, акриловые. Не важно, из какого материала изготовлены. Прозрачные элементы со временем загрязняются, желтеют, мутнеют, на них появляются царапины, трещины. Но повод ли это полностью поменять фары на новые? Конечно же, нет. Достаточно заменить их прозрачный элемент.

Светорассеиватели для иномарок – грузовых и легковых машин – вы можете заказать у нас. С доставкой. Также у нас есть все для внешнего светодиодного освещения автомобилей, блок-фары, запчасти для грузовиков.

Заказывайте оптом, в розницу.

Наши преимущества

Мы не только реализуем, но и производим светорассеиватели. Наша фабрика регулярно выпускает стёкла фар для автомобилей Mercedes, Volkswagen, Ford, Peugeot и других иномарок разных моделей.

Кроме собственного производства, заказывают автомобильную оптику у нас, потому что:

Противотуманные фары

Важные составляющие автомобильного внешнего освещения – противотуманные фары. Это приборы, которые излучают белый или отборный желтый свет. Могут располагаться в головной оптике. При работе формируют плоский широкий световой луч, который тянется вдоль дороги, обеспечивая хорошую видимость во время тумана, дождя, снегопада. Мы производители стёкол противотуманных фар для легковых и грузовых иномарок.

Выпускаем и реализуем рассеиватели:

Обратите внимание, противотуманные фары следует устанавливать в количестве двух штук одного типа. Они должны располагаться не дальше 400 мм от бокового габарита и не ниже 250 мм от уровня поверхности дорожного полотна.

LED-фары

Мы не ограничиваемся производством стёкол фар для иномарок. Продаем оптом, в розницу светодиодную автомобильную оптику.

Универсальные LED-фары 128*108*28, 158*44*40, 115*134*64 мм и других размеров. Мощностью от 18 Вт.

Потребляют мало электроэнергии, долговечные, подходят как для обозначения габаритов машины, так и для поворотников, стоп-сигналов, подсветки номера.

Кроме оптики мы продает кузовные элементы для грузовиков – бамперы, комплектующие для них, крылья, воздушные дефлекторы, решетки радиатора и другие детали. У нас есть запасные части для грузовых машин Volvo, Merсedes, Daf, Man, Iveco, Scania.

Детали в наличии и под заказ. Ждем ваших заявок на сайте, по телефону и электронной почте.

«Будущее – за световой анимацией»: как работает завод по производству фар Hella

Если судить в общем, конструкция автомобиля не менялась с момента появления: это «повозка» на четырех колесах, приводимая в движение силовым агрегатом. Однако каждая деталь или механизм в отдельности за более чем столетнюю историю автопрома претерпели порой революционные изменения. И наиболее наглядный пример такого развития — автомобильная светотехника. Обозреватель журнала «Движок» посетил немецкий завод компании Hella по производству фар и оценил передовые разработки, которые совсем скоро станут повседневностью.

Для производства оптики компания Hella использует несколько площадок. Основные предприятия находятся там же, где и штаб-квартира, — в германском Липпштадте. Всего же у производителя несколько заводов по всему миру — в Словакии, Словении, Мексике, Чехии и, конечно же, в Китае, где функционируют несколько совместных предприятий.

На заводе в Липпштадте осуществляется сборка фар только для премиальных марок авто. Отсюда на конвейер автозаводов отправляются фары, сделанные по самым передовым технологиям, для таких машин как Audi А8 и А7, разных моделей Porsche и Mercedes-Benz. Кроме того, завод нацелен и на сегмент aftermarket, поэтому выпускает продукцию для тех же автомобильных брендов, только уже для вторичного рынка. А вот для автомобилей масс-маркета работают заводы в Чехии и Словении, собирающие фары с технологиями попроще. Кстати, в случае необходимости производство достаточно просто переносится с одного предприятия на другое.

Общая площадь предприятия — 330 тыс. кв. м. Завод производит около 3 тыс. фар в день, а за их изготовление отвечают почти 1600 человек. Финансовый оборот сборочной площадки — около 3 млн евро.

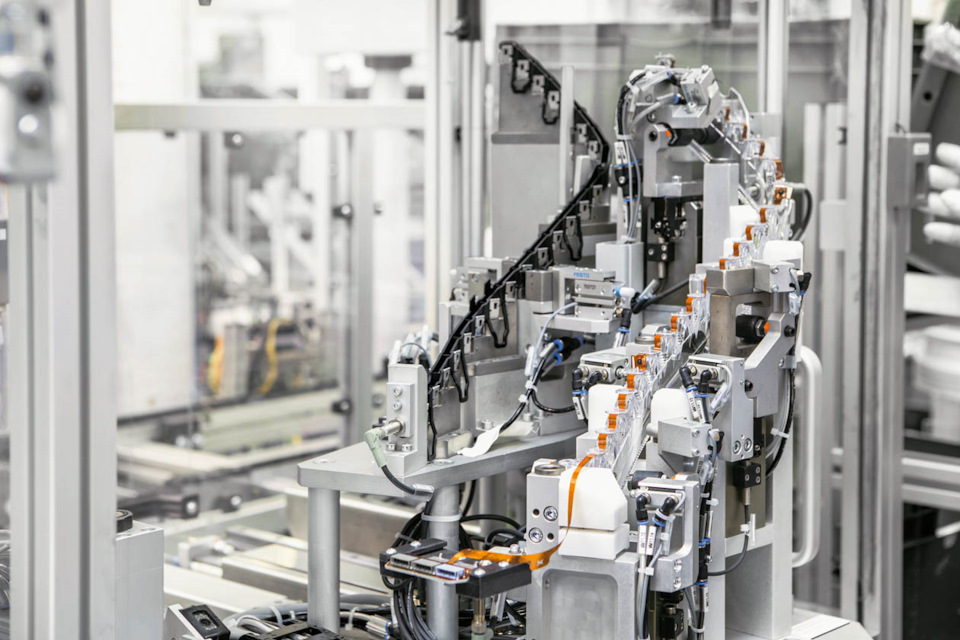

Ключевая концепция предприятия заключается в его логистическом устройстве: в центре расположен цех финальной сборки фар головного света, а на его «окраинах» находятся компонентные площадки, которые собирают составные модули и детали. «Вторичные цеха» включают в себя производство покрывных стекол, сборку отражателей и прочих мелких запчастей.

Поскольку завод производит немалое количество видов фар, регулярно требуется переналадка конвейера, на что уходит 4–5 часов. За это время осуществляется целый спектр технологических процедур.

Производство предваряет долгий и трудоемкий процесс согласования технического задания с заказчиком. Причем после заключения контракта коммуникация не заканчивается. В течение всего производственного процесса на завод регулярно приезжают представители автоконцернов — с аудитом и проверками качества.

Само собой, компания Hella проводит и свои испытания: фары подвергаются воздействию температуры и струй воды. А после смены поставщика какого-либо сырья обязательно проводится целый спектр новых тестов. Вся линия сборки проверяется и человеком, и роботом с лазерными инструментами. Качество тестируется абсолютно на всех стадиях производства.

Что касается новейших технологий, то на немецком заводе успешно адаптирована технология производства органических светодиодов. Предприятие в Липпштадте уже активно применяет технологию изготовления фар на жидких кристаллах, где свет формирует плата с разрешением 30 тыс. пикселей. Это следующий уровень после матричных фар.

Благодаря жидким кристаллам светом фар можно рисовать на дороге любые изображения — например, разметку, данные навигации или ограничения скоростного режима. Это по-настоящему прорывные технологии.

Процесс производства

Сборка фары начинается с процесса спекания линз и их металлизации. Специальная машина с помощью трафаретов наносит матрицу на стекла. Покрывное стекло — это и есть та часть фары, которая отвечает за ее внешний вид, именно поэтому процессу уделяется очень большое внимание. «Стеклом» деталь называется по старинке. На самом деле материалом фар давно служит поликарбонат, который в несколько раз прочнее и вдвое легче.

Кроме того, раньше стекло фары отвечало еще и за распределение света, а сейчас на него возложена только защитно-декоративная функция. Причем фары дополнительно покрывают специальным лаком, чтобы вода и прочие дорожные загрязнения быстрее стекали с оптики. Свет направляют саморефлектор и линзы различных размеров, которые находятся в модулях фары.

Самый большой станок завода — машина для спекания с усилием в несколько тонн. Она позволяет объединить несколько видов поликарбоната, например прозрачный карбонат и черный.

Один цикл спекания фары занимает порядка 60 секунд. Прозрачное покрывное стекло объединяется с черной рамкой. Стоит отметить, что левые и правые фары всегда изготавливаются вместе. Температура спекания 290°, давление 300–500 бар, благодаря чему фара обретает кромку без облоев. Таким образом получается еще и термозащита. После процедуры спекания первые проверки качества осуществляют роботы. Если выявляются царапины, стекло отправляется на переработку. Процент брака — меньше десяти штук на миллион продукции.

Окраска фары также полностью автоматизирована. Робот покрывает стекло по периметру лаком, который застывает уже через 20–30 секунд.

Дальше фара попадает в цех финальной сборки. В момент посещения конвейера обозревателем нашего журнала там проходил процесс сборки оптики для Mercedes-Benz E-Class. Данная фара оснащается 84 светодиодами.

К основной ленте подаются различные составные компоненты по отдельной магистрали. Начинается процесс с установки проводов и электронных блоков управления. Далее происходит проверка электрических компонентов и правильность распределения света.

После проверок фара идет на следующий участок, где роботы собирают корпус и проклеивают стекло. Всего 20 сотрудников работают тут в три смены. После окончания сборки фара упаковывается в коробку, сканируется и отправляется к автопроизводителю.

Световой туннель

Отдельная гордость производства Hella в Липпштадте — собственный световой туннель, в котором фары проходят всевозможные испытания.

Чтобы показать прогресс, который произошел с оптикой за последние 70 лет, в лаборатории установили фару 1960-х годов с круглыми рефлекторами и с самой обычной лампочкой, а также уже современную, но обычную галогенную оптику, которая используется на большинстве автомобилей. Разница впечатляющая: и по расстоянию освещения, и светотеневой границе, и по углу распределения света.

Также в туннеле была продемонстрирована технология, которая позволяет не ослеплять впереди идущий транспорт и переносить максимальную видимость справа на полосу.

Свет фары автомобиля 60-х годов с обычной лампой (слева). Современный галогенный свет (в центре). Светодиодная оптика (справа)

Удалось увидеть в сравнении и ксеноновый свет, который считался передовым еще 10–15 лет назад. Однако после включения светодиодных фар стало очевидно, почему будущее именно за ними. Как известно, для восприятия человеческим глазом идеален либо дневной свет, либо свет свечи. И только распределение светодиодного света максимально приближено к дневному.

После наглядной демонстрации уже существующих технологий специалисты Hella продемонстрировали будущее массовой светотехники, а именно технологии, варьирующие световой поток. Дело в том, что с 2005 года в ЕС принято новое законодательство, которое предполагает наличие светотехники, не ослепляющей водителей встречного транспорта. Это одна из главных задач современных фар.

Новые современные светодиодные фары (матричные или лазерные) адаптируются к дорожной ситуации. К примеру, в городе достаточно дальности света на 16 метров, так как вокруг много других источников света. Как только скорость машины увеличивается, фара фокусирует свет на правой полосе. Когда же автомобиль оказывается за городом, заметно увеличивая скорость, увеличивается и светораспределение. Однако при этом сохраняется светотеневая граница, чтобы не ослеплять встречные машины.

На скоростном шоссе включается режим путешествия, и распределение света увеличивается уже до 100–140 метров. Кроме того, многие современные автомобили оснащены различными камерами и радарами, которые помогают распознаванию знаков, других машин, пешеходов и проч. В таких случаях фары получают сигнал на затемнение тех мест, где водителя может ослепить встречный транспорт.

Ближайшее будущее: цифровой свет, позволяющий создавать на дороге практически любой световой рисунок

Ближайшее будущее — так называемый цифровой свет, новые технологии, с помощью которых фары научили светом создавать изображения абсолютно любого формата. К примеру, нарисовать перед водителем снежинку, чтобы он не забывал, что дорога обледенела, или спроецировать стрелку навигации. Также при высадке пассажира сбоку можно воспроизвести пешеходную зебру, чтобы другие водители были внимательны. Однако все эти новшества упираются в законодательную базу: нововведения требуют единых стандартов, регламента и даже изменений ПДД, поскольку другие участники движения должны быть готовы не только увидеть на дороге световые знаки других машин, но и правильно их истолковать.

Каков итог?

После посещения производства Hella можно сделать главный вывод: технологии будущего, которыми уже сейчас владеет эта компания, обещают появление еще более совершенных и при этом повсеместно распространенных систем освещения. В первую очередь они будут ориентированы на безопасность: по статистике, 30% всех ДТП происходят ночью, поскольку человеческий глаз — уязвимое звено, а зрение — чувство, которое зависит от множества внешних факторов.

Именно современная автомобильная оптика может внести очень весомый вклад в осуществление программ дорожной безопасности и спасти множество жизней. Так что можно с уверенностью сказать, что те технологии, которые неустанно внедряет компания Hella, сегодня нужны не для того, чтобы очередной примальный автомобильный похвастался очередным премиум-наворотом, а для того, чтобы завтра все новшевства были внедрены в массы и сделали жизнь автомобилистов и пешеходов комфортнее и безопаснее.

2 Схемы

Принципиальные электросхемы, подключение устройств и распиновка разъёмов

Светодиодные задние фонари для авто своими руками

Дело началось с того, что купили старенький Ford. Автомобиль, хотя он был почти полностью отремонтирован предыдущим владельцем, имел множество мелких проблем (в основном электрического характера), а также функциональные дефекты, возникшие в результате старой конструкции. Решено было немного его облагородить, внедрив более современные элементы, например передние лампы – оригинальные лампы накаливания, были заменены на готовые светодиодные H4.

А вот задние фонари создали трудности. Первоначально в каждом сидела только одна обычная двухспиральная лампочка 5/21 Вт. Отражатели были изготовлены из обычного оцинкованного листового металла. Предыдущий владелец использовал фольгу из шоколада, но эффект был – хотя и несколько лучше – все еще слабый – в дневное время стоп-сигнал были трудно отличить от габаритных огней.

Подключение светодиодов к автопроводке

Все три сегмента фары смонтированы на общую плату, изготовленную из стеклотекстолита толщиной 1,5 мм вырезав его по форме, точно соответствующей контуру задних фар. После тестирования нескольких типов светодиодов были применены Super Flux (с линзой) с углом луча 80 градусов, диаметром 5 мм и током 20 мА.

Монтаж самих диодов сделан на универсальной плате со стабилизацией тока на основе резисторов, вместо специального драйвера и выглядит это дело слегка небрежно, только оно скрыто между отражателем и рассеивателем, так что важна лишь геометрически правильная настройка модулей.

Три панели подключаются параллельно и питаются непосредственно от проводки автомобиля 12 В с помощью адаптера, имитирующего цоколь лампы (сделанный из сгоревшей лампочки).

Сама конструкция панели – 4 светодиода, соединенных последовательно (горизонтальные линейки), каждая линия имеет собственный резистор (180 Ом / 0,25 Вт) ограничивающий ток. Линии соединены параллельно – все питается от выпрямительного диода, подключенного к плюсовому проводу.

Более слабые габаритные огни реализованы путем подачи питания от второго выпрямительного диода, соединенного последовательно с резистором 390 Ом / 0,5 Вт.

Все потребляет ток в диапазоне 0,5 А (обычная лампочка около 2 А). Диоды работают в идеальных условиях – напряжение 2,2 В и ток 20 мА – это практически номинальные рекомендуемые значения. Теперь только от надежности самих светодиодов будет зависеть долговечность всей лампы. Использование ограничительного резистора 300 – 470 Ом для каждого светодиода делает его работу по сути вечной, поскольку не превысится допустимый ток, даже когда напряжение скачкообразно возрастает до например, 18 В, что уже является однозначной неисправностью автомобиля. Когда на этом сопротивлении имеется несколько последовательных светодиодов, есть еще больше уверенности в долговечности.

Может быть это не идеальное решение, но с хорошо функционирующим авто регулятором напряжения и функциональным аккумулятором всплески напряжения не должны превышать 14,8 – 12,8 = 2 В или 0,5 В на диод.

Испытание самодельных LED фар

Примерно через 2 часа тестирования система достигла температуры около 35 градусов, то есть несмотря на использование резисторов вместо микросхемных инверторов намного меньше, чем эквивалентная лампа накаливания.

Равномерность оттенков подсветки не идеальна. В нижней части фар хорошо – диоды прекрасно светят рядами линз и освещают ровно. Выше – из-за наклона стеклянных светодиодов свет начинает немного рассеиваться, а яркость немного зависит от угла наблюдения.

Можно было бы выполнить ступенчатую настройку светодиодных полосок, но приоритетом было разумное соотношение цены и усилий, которое полностью удовлетворяет владельца автомобиля.

Вклад времени в эти задние фонари для авто – 3 дня до 2-3 часа в день, а стоимость материалов для обеих ламп составляет 3000 рублей – это очень хорошо.

Законность самодельных стоп-сигналов

Правила, касающиеся задних автомобильных фонарей, не содержат каких-либо подробных данных о спектре светового цвета, фокуса и т. д., существуют только геометрические правила распределения света на автомобиле, обычно определяемые цвета и точно определенный диапазон видимости.

Ещё немного про долговечность LED фар авто – два самодельных светодиода на лампочке номерного знака ВАЗ, каждый со своим резистором 470 Ом, работают уже около 12 лет. Так что эти задние огни также будут почти «вечными», конечно если не учитывать случайные сбои, такие как короткое замыкание на плате.

В конце концов покупные светодиодные лампы часто бывают слишком перегружены, у них слишком маленькие ограничительные резисторы, потому что производитель думает, когда он помещает 3 или 4 диода подряд, то это уже почти 12В и соответственно ставит крошечный резистор. Следовательно повышается вероятность проблем с отказом фар.

Изготовление стекол фар своими руками в домашних условиях

Итак, 5 ноября я получил линзы и решил заняться фарами. Одно из стекол было насквозь пробито камнем, ну и вместо того, чтобы из-за одного разбитого стекла заказывать комплект фар в сборе, было решено изготовить новые стекла из акрилового стекла методом термоформовки!

А как получилось, судить вам… 😉

Итак, процедура термоформовки (термовакуумной формовки) в принципе не сложная:

1. Снимаем стекло.

2. Снимаем матрицу со стекла.

3. Термоформовка акрилового стекла (сплошного поликарбоната) по матрице.

4. Окончательная обработка и подготовка к эксплуатацаии.

Естественно эта процедура применима к изготовлению любого пластикового изделия, не только стекол фар, а теперь поподробнее о том, как я это делал, с помощью чего и что в итоге получилось… Сразу оговорюсь, что фотографии есть не всех процессов, но самое главное есть!

Первое стекло, за которое не стыдно, у меня получилось только раза с 6-го, хотя второе (на вторую фару) я сделал уже с 1-го, так что не буду описывать все ошибки, а сразу буду писать, что делал с учетом всех подводных каменей.

Разбираем фару и снимаем стекло (действия зависят от того, как стекло крепится к фаре — иногда достаточно просто отстегнуть клипсы, но в большинстве своем стекла сидят на герметике и фару необходимо нагреть, чтобы герметик стал вязким, и можно было снять стекло):

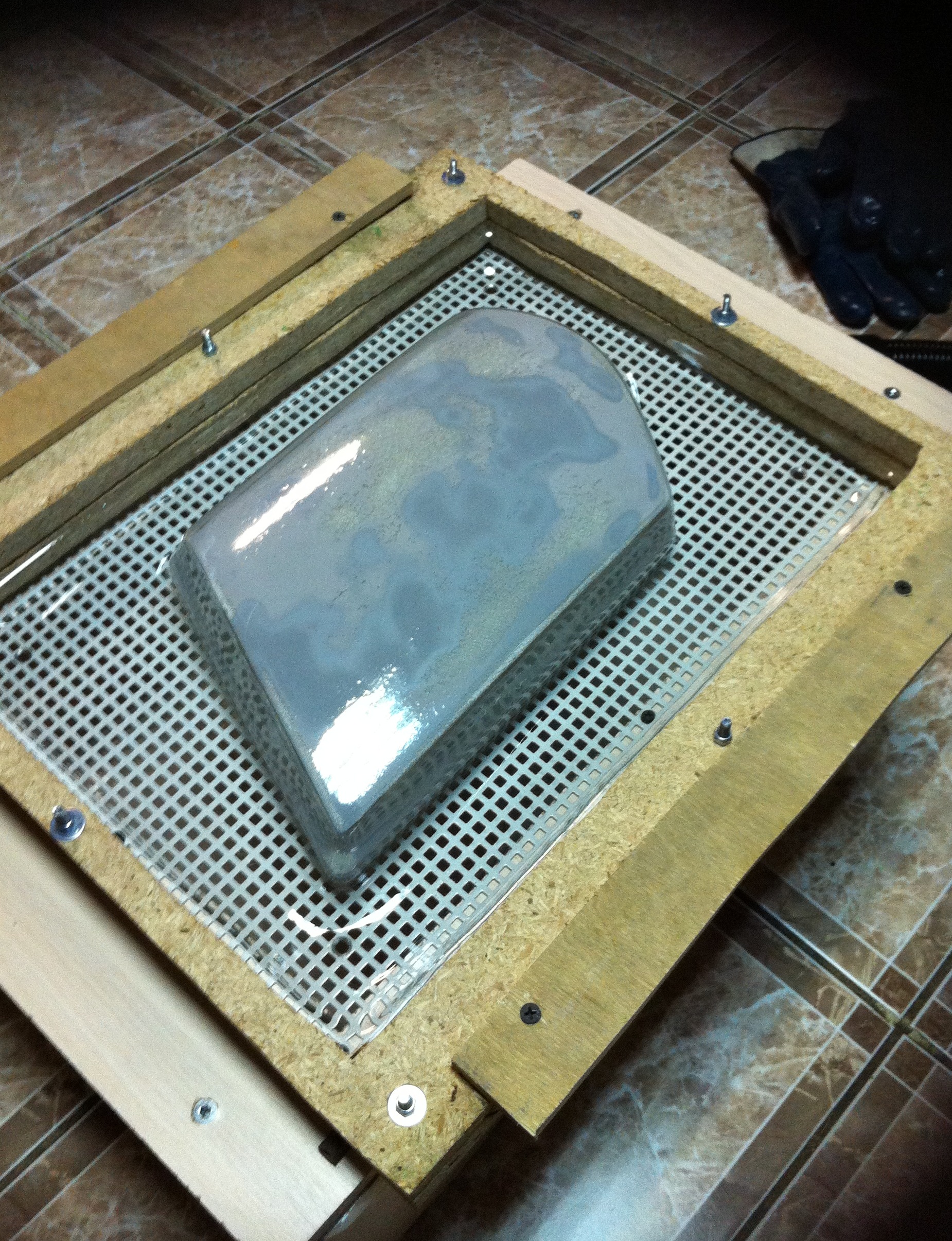

Затем с существующего стекла нужно снять матрицу. Есть куча материалов, из чего можно делать слепки, я предпочел строительный гипс.

Моем стекло изнутри и заливаем гипсом:

После того, как гипс полностью высохнет (проверяется постукиванием по гипсу — когда высох, он начинает звенеть как камень), вышкуриваем плоскость, пока не доходим до самого стекла:

Ну и выбиваем матрицу из стекла:

Родное стекло фары было 4мм толщиной, а акриловое стекло под рукой толщиной 2мм (обычно используют акрил или поликарбонат толщиной 2-3мм), поэтому следующим этапом стал набор толщины 2мм, чтобы все зазоры между фарой и прилегающими деталями кузова остались такими же. Набирать можно тоже разными вариантами — я же предпочел 3 слоя стеклоткани.

Укладываем стклоткань, промазывая каждый слой эпоксидной смолой:

Ну и под вакуум (по поводу вакуумной формовки расскажу позжу, когда буду рассказывать про использовании вакуума при декорировании деталей карбоном):

После полного вставания смолы приступаем к шпаклеванию и вышкуриванию. До зеркала выводить не обязательно, главное, чтобы не было выступающих неровностей, т.к. они передадутся на изделие впадиной и сложно будет выводить изнутри до идеального состояния.

Для термоформовки были изготовлены ящик и рамка. Ящик из простого ДСП, все стыки промазаны герметиком, с любого торца отверстие для пылесоса, ну и пластина с кучей дырочек сверху. По периметру проклеен уплотнитель, чтобы рамка плотно прилегала к ящику. Рамка также из ДСП, вернее 2 рамки, между которыми зажимается стекло:

Зажимать стекло в рамке, лучше не снимая защитную пленку полностью — только периметр, чтобы зажать стекло без защиток. Защитку полностью снимать лучше непосредственно перед нагревом стекла, чтобы было поменьше пыли. При снятии защитки акриловое стекло электризуется и притягивает на себя всю пыль, которая есть рядом… В целях очистки и диэлектризации акрила используем отличное средство Cosmofen 20. Также им протираем матрицу и размешаем на ящике так, чтобы зазоры со всех сторон были примерно одинаковыми. Под матрицу желательно подложить несколькосантиметровую прокладку, чтобы края изделия после формовки были максимально ровными:

Помещаем рамку со стеклом в духовку, предварительно нагретую до температуры 180 градусов, и выжидаем примерно 5 минут до полного провиса акрилового стекла (стекло провиснет пузырем без ровных плоскостей), в это время включаем пылесос, достаем рамку и быстро как-бы одеваем сверху на матрицу. Фотографий и видео нет, т.к. в процессе не до этого, но в интернете куча видеороликов на эту тему…

В итоге получаем вот что:

Ждем несколько минут, пока пластик немного остынет, чтобы можно было прикоснуться голыми руками, и выбиваем матрицу из изделия. Главное не передержать, т.к. пластик при остывании дает небольшую усадку и выбить матрицу после остывания будет очень проблематично…

Обрезаем излишки с небольшим запасом и 600-й наждачкой выводим все неровности на внешней и внутренней поверхности:

В принципе можно сразу вышкуривать дальше, понижая зерно до 2000 и, и затем отполировать, но я решил ещё и залачить стекло с обеих сторон. В первую очередь для того, чтобы щетки омывателя фар терли не пластик, а лак…

Эту процедуру сильно расписывать не буду, после экспериментов с разными лаками (каждый эксперимент с аэрозольными лаками вел к потере нескольких дней — полное высыхание, попытка отполировать и снятие лака до пластика), я отложил в сторону всевозможное лаки в аэрозольных балончиках, и задул Штандоксом:

Ну и затем подготовил поверхности 1500-й и 2000-й наждачками к полировке, прошелся 3М-овским Тризактом (3000), и отполировал 3М-овскими же полиролями 74-й и 76-й.

Левая фара только задута лаком, правая уже отполирована (капельки воды — стекло ещё не высохло после мытья):

После этого срезаем все излишки по периметру, которые очень сильно пригодились в процессе работы (за них можно и подержать, и подвесить, ну и в конце концов, когда стекла пару раз падали, маленькие трещинки от падений были только на излишках, и в конце спокойно срезались) и вставляем стекла на место.

На фото они только приставлены, чтобы было видно результат, т.к. фару ещё буду доделывать, но об этом позже. Даже не было времени дождаться (или терпения не хватило), пока они полностью высохнут, но результат налицо: